Низьколегована сталева труба для нафтових свердловин і спосіб її виготовлення

Формула / Реферат

1. Низьколегована сталева труба для нафтових свердловин, яка відрізняється тим, що вона має:

хімічний склад, що складається з, мас. %:

С: від 0,40 до 0,65,

Si: від 0,05 до 0,50,

Мn: від 0,10 до 1,00,

Р: 0,020 або менше,

S: 0,0020 або менше,

Сu: 0,15 або менше,

Сr: від 0,40 до 1,50,

Мо: від 0,50 до 2,50,

V: від 0,05 до 0,25,

Ті: від 0 до менше ніж 0,01,

Nb: від 0,01 до 0,2,

кислоторозчинний Аl: від 0,010 до 0,100,

N: 0,006 або менше,

В: від 0 до 0,0015,

Са: від 0 до 0,003,

Fe і домішки - решта; і

структуру, що складається з відпущеного мартенситу і від 0 до менше ніж 2 об. % залишкового аустеніту,

причому сталева труба має межу текучості, що становить 965 МПа або більше;

причому номер розміру зерен для колишніх аустенітних зерен в структурі становить 9,0 або більше; і

причому у відпущеному мартенситі еквівалентний діаметр окружності субструктури, яку оточує межа, що має розорієнтацію зерен 15° або більше і складається з меж пакетів, меж блоків і меж рейок, становить 3 мкм або менше.

2. Спосіб виготовлення низьколегованої сталевої труби для нафтових свердловин, який відрізняється тим, що містить:

стадію гарячої обробки, на якій піддається гарячій обробці вихідний матеріал, що має хімічний склад за п. 1, для формування порожнистої оболонки;

стадію остаточного загартування, на якій порожниста оболонка піддається загартуванню при швидкості охолоджування, що становить від 1 °C/сек. до менше ніж 15 °C/сек., коли температура порожнистої оболонки становить від 500 °C до 100 °C, і температура порожнистої оболонки, при якій припиняється охолоджування, становить 100 °C або менше; і

стадію відпускання загартованої порожнистої оболонки.

3. Спосіб за п. 2, який відрізняється тим, що спосіб додатково включає стадію проміжної термічної обробки, на якій порожниста оболонка витримується при температурі на рівні точки А1 або вище після стадії гарячої обробки і перед стадією остаточного загартування.

Текст

Реферат: Пропонується низьколегована сталева труба для нафтових свердловин, яка має межу текучості, що становить 965 МПа (140 ksi) або більше, і надійно виявляє чудову стійкість до розтріскування під дією напружень в сульфідовмісному середовищі (SSC). Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має хімічний склад, що включає, мас. %: С: від 0,40 до 0,65, Si: від 0,05 до 0,50, Мn: від 0,10 до 1,00, Р: 0,020 або менше, S: 0,0020 або менше, Сu: 0,15 або менше, Сr: від 0,40 до 1,50, Мо: від 0,50 до 2,50, V: від 0,05 до 0,25, Ті: від 0 до менше ніж 0,01, Nb: від 0,01 до 0,2, розчинний Аl: від 0,010 до 0,100, N: 0,006 або менше, В: від 0 до 0,0015 і Са: від 0 до 0,003, причому решта становить Fe і домішки; і структуру, що складається з відпущеного мартенситу і від 0 до менше ніж 2 об. % залишкового аустеніту, причому номер розміру зерен для колишніх аустенітних зерен в UA 114046 C2 структурі становить 9,0 або більше, і у відпущеному мартенситі еквівалентний діаметр окружності субструктури, яку оточує межа, що має розорієнтацію зерен 15° або більше, і складається з меж пакетів, меж блоків і меж рейок, становить 3 мкм або менше. UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід [0001] Даний винахід стосується сталевої труби для нафтових свердловин і способу її виготовлення і, конкретніше, стосується низьколегованої сталевої труби для нафтових свердловин, що використовується, наприклад, як обсадна труба або насосно-компресорна труба для нафтових свердловин або газових свердловин, і способу її виготовлення. Попередній рівень техніки [0002] При збільшенні глибини нафтових свердловин і газових свердловин (далі нафтові свердловини і газові свердловини в сукупності називаються для спрощення "нафтові свердловини") виникає необхідність збільшення міцності сталевих труб для нафтових свердловин. Традиційно широке застосування мають сталеві труби для нафтових свердловин класу 80 ksi (межа текучості становить від 80 до 95 ksi, тобто від 551 до 654 МПа) і класу 95 ksi (межа текучості становить від 95 до 110 ksi, тобто від 654 до 758 МПа). Однак останнім часом почалося застосування сталевих труб для нафтових свердловин класу 110 ksi (межа текучості становить від 110 до 125 ksi, тобто від 758 до 862 МПа). [0003] У багатьох з нещодавно розроблених глибоких свердловин міститься сірководень, який викликає корозію. Таким чином, сталеві труби для нафтових свердловин повинні мати не тільки високу міцність, але також стійкість до розтріскування під дією напружень в судьфідовмісному середовищі (далі називається "стійкість до SSC"). [0004] З метою підвищення стійкості до SSC традиційних сталевих труб для нафтових свердловин класу від 95 до 110 ksi відомі способи включають рафінування сталі і створення більш дрібнозернистої структури сталі. Наприклад, в публікації японської патентної заявки № 62253720 пропонується спосіб підвищення стійкості до SSC за допомогою скорочення вмісту домішкових елементів, таких як Mn і P. В публікації японської патентної заявки № 59-232220 пропонується спосіб підвищення стійкості до SSC за допомогою здійснення двократного загартування з метою зменшення розміру зерен. [0005] У відповідь на вимогу підвищеної міцності сталевих труб для нафтових свердловин останнім часом почалося застосування сталевих труб для нафтових свердловин класу 125 ksi (межа текучості від 862 до 965 МПа). Крім того, спостерігається збільшення потреби в сталевих трубах для нафтових свердловин класу 140 ksi (межа текучості 965 МПа) або вище. [0006] По мірі збільшення міцності підвищується імовірність виникнення розтріскування під дією напружень в судьфідовмісному середовищі (SSC). Таким чином, сталеві труби для нафтових свердловин класу 140 ksi або вище повинні мати вищу стійкість до SSC в порівнянні з традиційними сталевими трубами для нафтових свердловин класу 95 ksi, класу 110 ksi і класу 125 ksi. [0007] У кожній з публікацій японських патентних заявок №№ 6-322478, 8-311551, 11-335731, 2000178682, 2000-256783, 2000-297344, 2000-119798, 2005-350754 і 2006-265657 пропонуються способи підвищення стійкості до SSC сталі для високоміцних труб нафтових свердловин. [0008] У публікації японської патентної заявки № 6-322478 пропонується спосіб підвищення стійкості до SSC сталевих виробів класу 125 ksi за допомогою створення тоншої структури сталі в процесі термічної обробки з використанням індукційного нагрівання. У публікації японської патентної заявки № 8-311551 пропонується спосіб підвищення стійкості до SSC сталевих труб категорій від 110 до 140 ksi за допомогою підвищення загартовуваності з використанням процесу прямого загартування і збільшення температури відпускання. У публікації японської патентної заявки № 11-335731 пропонується спосіб підвищення стійкості до SSC низьколегованої сталі категорій від 110 до 140 ksi за допомогою внесення змін в хімічний склад для забезпечення оптимально складу. У кожній з публікацій японських патентних заявок №№ 2000-178682, 2000-256783 і 2000-297344 пропонується спосіб підвищення стійкості до SSC низьколегованої сталі для труб нафтових свердловин категорій від 110 до 140 ksi за допомогою регулювання форм карбідів. У публікації японської патентної заявки № 2000-119798 пропонується спосіб збільшення часу виникнення SSC в сталевих виробах категорій від 110 до 125 ksi за допомогою виділення у великій кількості тонкодисперсних карбідів ванадію. У публікації японської патентної заявки № 2005-350754 пропонується спосіб підвищення стійкості 1 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 60 до SSC сталевої труби для нафтових свердловин класу 125 ksi або вище за допомогою регулювання і встановлення бажаних рівнів густини дислокацій і коефіцієнта дифузії водню. У публікації японської патентної заявки № 2006-265657 пропонується спосіб підвищення стійкості до SSC сталі для труб нафтових свердловин класу 125 ksi або вище за допомогою створення однофазної бейнітної структури, яка утворюється при підвищенні вмісту вуглеводу в сталі, причому для цього здійснюються водяне охолоджування, припинення водяного охолоджування при температурі від 400 до 600 °C й ізотермічна трансформаційна термічна обробка (загартування з витримуванням в бейнітній області) при температурі від 400 до 600 °C. Документи попереднього рівня техніки Патентні документи [0009] Патентний документ 1: публікація японської патентної заявки № 62-253720 Патентний документ 2: публікація японської патентної заявки № 59-232220 Патентний документ 3: публікація японської патентної заявки № 6-322478 Патентний документ 4: публікація японської патентної заявки № 8-311551 Патентний документ 5: публікація японської патентної заявки № 11-335731 Патентний документ 6: публікація японської патентної заявки № 2000-178682 Патентний документ 7: публікація японської патентної заявки № 2000-256783 Патентний документ 8: публікація японської патентної заявки № 2000-297344 Патентний документ 9: публікація японської патентної заявки № 2000-119798 Патентний документ 10: публікація японської патентної заявки № 2005-350754 Патентний документ 11: публікація японської патентної заявки № 2006-265657 Суть винаходу [0010] Однак будь-яка з технологій, які описані в цих патентних документах, може виявитися непридатною для виготовлення сталевої труби для нафтових свердловин, яка має межу текучості, що становить 140 ksi або більше, і надійно виявляє чудову стійкість до SSC. [0011] Задача даного винаходу полягає в тому, щоб запропонувати низьколеговану сталеву трубу для нафтових свердловин, яка має межу текучості, що становить 965 МПа (140 ksi) або більше і надійно виявляє чудову стійкість до SSC. [0012] Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має хімічний склад, що складається з (мас. %): С: від 0,40 до 0,65 %, Si: від 0,05 до 0,50 %, Mn: від 0,10 до 1,00 %, Р: 0,020 % або менше, S: 0,0020 % або менше, Cu: 0,15 % або менше, Cr: від 0,40 до 1,50 %, Mo: від 0,50 до 2,50 %, V: від 0,05 до 0,25 %, Ti: від 0 до менше ніж 0,01 %, Nb: від 0,01 до 0,2 %, розчинний Al: від 0,010 до 0,100 %, N: від 0,006 % або менше, В: від 0 до 0,0015 % і Ca: від 0 до 0,003 %, причому решта складає Fe і домішки, і структуру, яку складається з відпущеного мартенситу і від 0 до менше ніж 2 об. % залишкового аустеніту. Номер розміру зерен для колишніх аустенітних зерен в структурі становить 9,0 або більше, і у відпущеному мартенситі еквівалентний діаметр окружності субструктури, яку оточує межа, що має розорієнтацію зерен 15° або більше і, що складається з меж пакетів, меж блоків і меж рейок, становить 3 мкм або менше. [0013] Спосіб виготовлення низьколегованої сталевої труби для нафтових свердловин згідно з даним винаходом містить стадію гарячої обробки, на якій піддається гарячій обробці вихідний матеріал, що має описаний вище хімічний склад, і утворюється порожниста оболонка, стадію остаточного загартування, на якій порожниста оболонка піддається загартуванню при швидкості охолоджування, що становить від 1 °C/сек до менше ніж 15 °C/сек, коли температура порожнистої оболонки становить від 500 °C до 100 °C, і температура порожнистої оболонки, при якій припиняється охолоджування, становить 100 °C або менше, і стадію відпускання загартованої порожнистої оболонки. [0014] Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має межу текучості, що становить 965 МПа (140 ksi) або більше, і надійно виявляє чудову стійкість до SSC. Короткий опис креслень [0015] [Фіг. 1] Фіг. 1 ілюструє карту меж між колишніми аустенітними зернами структури, в якій субструктури мають діаметр зерен, що становить 2,6 мкм. 2 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 60 [Фіг. 2] Фіг. 2 ілюструє карту висококутових міжзернових меж структури, в якій субструктури мають діаметр зерен, що становить 2,6 мкм. [Фіг. 3] Фіг. 3 ілюструє карту меж між колишніми аустенітними зернами структури, в якій субструктури мають діаметр зерен, що становить 4,1 мкм. [Фіг. 4] Фіг. 4 ілюструє карту висококутових міжзернових меж структури, в якій субструктури мають діаметр зерен, що становить 4,1 мкм. Опис варіантів здійснення [0016] Далі буде детально описаний варіант здійснення даного винаходу. У даному описі " %" означає "мас. %", якщо не визначена інша умова. [0017] Автори даного винаходу досліджували і вивчили стійкість до SSC низьколегованих сталевих труб для нафтових свердловин, у яких межа текучості становить 965 МПа або більше, і виявили наступні факти. [0018] (1) Щоб вийшла високоміцна низьколегована сталева труба для нафтових свердловин, яка надійно виявляє чудову стійкість до SSC, виявляється ефективним використання сталі, що має високий вміст С, що становить 0,40 % або більше. Причини цього роз'яснюються нижче. [0019] Як правило, низьколегована сталева труба для нафтових свердловин виготовляється таким чином, щоб мати металеву структуру, яку становить, головним чином, відпущений мартенсит, за допомогою загартування і відпускання після гарячого прокатки. Традиційно вважається, що оскільки карбіди є більш схильними до сфероїдизації в процесі відпускання, стійкість до SSC підвищується в більшій мірі. Карбіди, які осаджуються, включають, головним чином, цементит, а інші карбіди включають карбіди легуючих металів (карбіди Mo, карбіди V, карбіди Nb і карбіди Ti у випадку присутності Ti). Якщо карбіди осаджуються на міжзерновій межі, оскільки карбіди є більш плоскими, підвищується імовірність виникнення SSC, де дані карбіди є вихідною точкою. Іншими словами, коли карбіди наближаються до сферичної форми, знижується імовірність того, що карбіди на міжзерновій межі будуть викликати SSC, і, таким чином, підвищується стійкість до SSC. Таким чином, з метою підвищення стійкості до SSC виявляється бажаною сфероїдизація карбідів, зокрема, цементиту. [0020] Як відомо, карбіди можуть піддаватися сфероїдизації в процесі відпускання при максимальній можливій температурі. Однак при високотемпературному відпусканні зменшується густина дислокацій всередині сталевої труби. Саме по собі зменшення густини дислокацій ефективно сприяє підвищенню стійкості до SSC. Однак, як правило, це може спричиняти зменшення міцності. Дислокація служить як центр уловлювання водню, і, таким чином, якщо густина дислокацій є високою, виявляється ускладненим довготривале забезпечення чудової стійкості до SSC. Присутність легуючих елементів, які підвищують стійкість до розм'якшення при відпусканні, таких як Mo і V, ефективна для придушення зменшення міцності, що викликає високотемпературне відпускання. Однак такий ефект є обмеженим. [0021] Якщо вміст С становить 0,40 % або більше, прискорюється сфероїдизація карбідів, зокрема, цементиту, і, крім того, багато карбідів диспергуються в сталі. Таким чином, сталь може зміцнюватися за допомогою дисперсійного зміцнення, незалежно від густини дислокацій. Іншими словами, відпускання низьколегованої сталі, що має високий вміст С, у відповідних умовах відпускання дозволяє очікувати підвищення міцності за допомогою дисперсійного зміцнення в результаті осадження множини карбідів і підвищення стійкості до SSC в результаті сфероїдизації карбідів. [0022] Згідно з вищевикладеним, якщо вміст С становить 0,40 % або більше, карбіди у великій кількості осаджуються і диспергуються, і, таким чином, міцність сталі може додатково підвищуватися за допомогою дисперсійного зміцнення, незалежно від густини дислокацій. Крім того, якщо вміст С становить 0,40 % або більше, зменшується концентрація легуючих елементів в цементиті, і цементит піддається сфероїдизації. Таким чином, стабілізується стійкість до SSC при одночасному досягненні високої міцності. Крім того, якщо вміст С становить 0,40 % або більше, збільшується об'ємний вміст мартенситу в структурі. Коли збільшується об'ємний вміст мартенситу, додатково зменшується густина дислокацій після відпускання, і, таким чином, стійкість до SSC також стабілізується. 3 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0023] З метою досягнення межі текучості, що становить 965 МПа або більше, виявляється переважним, що структуру складає, в основному, однофазний відпущений мартенсит; і об'ємний вміст залишкового аустеніту відносно всієї структури (далі називається "об'ємний вміст залишкового аустеніту" і виражається в об'ємних процентах) є мінімально можливим. Якщо в структурі міститься яка-небудь фаза, що не являє собою відпущений мартенсит (наприклад, бейніт), вищезазначена висока міцність не може бути досягнута. Крім того, якщо об'ємний вміст залишкового аустеніту є високим, міцність змінюється. Відповідно, структура низьколегованої сталевої труби для нафтових свердловин повинна являти собою структуру, яка складається з відпущеного мартенситу і від 0 до менше ніж 2 об. % залишкового аустеніту. [0024] (2) Щоб вийшла низьколегована сталева труба для нафтових свердловин, яка має високу міцність, що становить 965 МПа або більше, і надійно виявляє чудову стійкість до SSC, забезпечується тонкодисперсна структура відпущеного мартенситу. Відпущений мартенсит містить численні колишні аустенітні зерна, численні пакети, численні блоки і численні рейки. Конкретніше, відпущений мартенсит містить численні колишні аустенітні зерна, і кожне колишнє аустенітне зерно включає численні пакети. Кожний пакет включає численні пластинчаті блоки, і кожний блок включає численні рейки. [0025] Серед областей відпущеного мартенситу, які визначають межі, такі як межі пакетів, межі блоків і межі рейок, область, яку оточує висококутова міжзернова межа, визначається як "субструктура". Крім того, серед вищезазначених відповідних меж (межі пакетів, межі блоків і межі рейок) межі, в яких розорієнтація зерен становить 15° або більше, визначаються як "висококутові міжзернові межі". [0026] При зменшенні розмірів колишніх аустенітних зерен і субструктур низьколегованої сталевої труби для нафтових свердловин, в якій межа текучості становить 965 МПа або більше, може бути надійно забезпечена чудова стійкість до SSC. Конкретніше, якщо номер розміру зерен для колишніх аустенітних зерен згідно зі стандартом ASTM E112 становить 9,0 або більше, і еквівалентний діаметр окружності субструктур становить 3 мкм або менше, може бути виготовлена низьколегована сталева труба для нафтових свердловин, яка має високу міцність, що становить 965 МПа або більше, і надійно виявляє чудову стійкість до SSC. [0027] (3) Щоб одержати еквівалентний діаметр окружності субструктур, що становить 3 мкм або менше, переважним є регулювання умови остаточного загартування протягом процесу виготовлення. Конкретніше, в процесі остаточного загартування швидкість охолоджування порожнистої оболонки в інтервалі температур від 500 до 100 °C становить 1 °C/сек або більше, і температура порожнистої оболонки, при якій охолоджування припиняється (далі називається "температура припинення охолоджування") становить 100 °C або менше. [0028] (4) Перед остаточним загартуванням може здійснюватися проміжна термічна обробка. Конкретніше, порожниста оболонка, піддана гарячій прокатці, витримується при температурі, яка знаходиться на рівні точки A1 або вище (на рівні точки Ac1 або точки Ar1). У цьому випадку, оскільки в структурі утворюється аустеніт, розмір колишніх аустенітних зерен додатково зменшується, і забезпечується чудова стійкість до SSC. [0029] На основі вищезазначених виявлених фактів автори виконали даний винахід таким чином. [0030] Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має хімічний склад, що складається з (мас. %): С: від 0,40 до 0,65 %, Si: від 0,05 до 0,50 %, Mn: від 0,10 до 1,00 %, Р: 0,020 % або менше, S: 0,0020 % або менше, Cu: 0,15 % або менше, Cr: від 0,40 до 1,50 %, Mo: від 0,50 до 2,50 %, V: від 0,05 до 0,25 %, Ti: від 0 до менше ніж 0,01 %, Nb: від 0,01 до 0,2 %, розчинний Al: від 0,010 до 0,100 %, N: 0,006 % або менше, В: від 0 до 0,0015 %, і Ca: від 0 до 0,003 %, причому решту маси складають Fe і домішки, і структуру, яку складають відпущений мартенсит і від 0 до менше ніж 2 об. % залишкового аустеніту, причому номер розміру зерен для колишніх аустенітних зерен в структурі становить 9,0 або більше, і у відпущеному мартенситі еквівалентний діаметр окружності субструктури, яку оточує межа, що має розорієнтацію зерен 15° або більше і, що складається з меж пакетів, меж блоків і меж рейок, становить 3 мкм або менше. [0031] 4 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб виготовлення низьколегованої сталевої труби для нафтових свердловин згідно з даним винаходом складають стадія гарячої обробки, на якій піддається гарячій обробці вихідний матеріал, що має описаний вище хімічний склад, і утворюється порожниста оболонка, стадія остаточного загартування, на якій порожниста оболонка піддається загартуванню при швидкості охолоджування, що становить від 1 °C/сек до менше ніж 15 °C/сек, коли температура порожнистої оболонки становить від 500 °C до 100 °C, і температура порожнистої оболонки, при якій припиняється охолоджування, становить 100 °C або менше, і стадія відпускання загартованої порожнистої оболонки. [0032] Вищезазначений спосіб виготовлення може додатково включати стадію проміжної термічної обробки, на якій здійснюється витримування порожнистої оболонки при температурі на рівні точки A1 або вище після стадії гарячої обробки і перед стадією остаточного загартування. [0033] Далі будуть описані детальніше низьколегована сталева труба для нафтових свердловин згідно з даним винаходом і спосіб її виготовлення. [0034] [Хімічний склад] Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має наступний хімічний склад. [0035] С: від 0,40 до 0,65 % Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має вміст вуглецю (С), який становить більше, ніж вміст вуглецю в традиційних низьколегованих сталевих трубах для нафтових свердловин. В результаті вмісту вуглецю в сталі диспергуються у великій кількості тонкодисперсні карбіди, і в результаті цього міцність сталі збільшується. Зразкові карбіди являють собою цементит (Fe3C) і карбіди легуючих металів (наприклад, карбіди Mo, карбіди V, карбіди Nb і карбіди Ti). Крім того, зменшуються розміри субструктур, і в результаті цього збільшується стійкість до SSC. Якщо вміст С є надмірно низьким, вищезазначений ефект не може бути досягнутий. З іншого боку, якщо вміст С є надмірно високим, пластичність сталі в загартованому стані зменшується, і в результаті цього збільшується чутливість до розтріскування при загартуванні. Таким чином, вміст С становить від 0,40 до 0,65 %. Нижня межа вмісту С становить переважно 0,50 %, переважніше більше ніж 0,50 % і ще переважніше 0,55 %. Верхня межа вмісту С становить переважно 0,62 % і переважніше 0,60 %. [0036] Si: від 0,05 до 0,50 % Кремній (Si) розкиснює сталь. Якщо вміст Si є надмірно низьким, цей ефект не може бути досягнутий. З іншого боку, якщо вміст Si є надмірно високим, стійкість до SSC зменшується. Таким чином, вміст Si становить від 0,05 до 0,50 %. Нижня межа вмісту Si становить переважно 0,10 % і переважніше 0,20 %. Верхня межа вмісту Si становить переважно 0,40 % і переважніше 0,35 %. [0037] Mn: від 0,10 до 1,00 % Марганець (Mn) розкиснює сталь. Якщо вміст Mn є надмірно низьким, цей ефект не може бути досягнутий. З іншого боку, якщо вміст Mn є надмірно високим, марганець виділяється на міжзернових межах разом з домішковими елементами, такими як фосфор (Р) і сірка (S). В результаті цього у сталі зменшується стійкість до SSC. Таким чином, вміст Mn становить від 0,10 до 1,00 %. Нижня межа вмісту Mn становить переважно 0,20 % і переважніше 0,28 %. Верхня межа вмісту Mn становить переважно 0,80 % і переважніше 0,50 %. [0038] Р: 0,020 % або менше Фосфор (Р) являє собою домішку. Фосфор скупчується на міжзернових межах, і в результаті цього у сталі зменшується стійкість до SSC. Таким чином, вміст Р переважно є гранично низьким, наскільки це можливо. Таким чином, вміст Р становить 0,020 % або менше. Вміст Р становить переважно 0,015 % або менше і переважніше 0,012 % або менше. [0039] S: 0,0020 % або менше Сірка (S) являє собою домішку так само, як і фосфор. Сірка скупчується на міжзернових межах, і в результаті цього у сталі зменшується стійкість до SSC. Таким чином, S вміст переважно є гранично низьким, наскільки це можливо. Таким чином, S вміст становить 0,0020 % 5 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 або менше. S вміст становить переважно 0,0015 % або менше і переважніше 0,0010 % або менше. [0040] Cu: 0,15 % або менше Мідь (Cu) являє собою домішку. Мідь надає сталі крихкості, і в результаті цього у сталі зменшується стійкість до SSC. Таким чином, вміст Cu переважно є гранично низьким, наскільки це можливо. Таким чином, вміст Cu становить 0,15 % або менше. Верхня межа вмісту Cu становить переважно менше ніж 0,03 %, переважніше 0,02 % і ще переважніше 0,01 %. [0041] Cr: від 0,40 до 1,50 % Хром (Cr) поліпшує загартовуваність сталі і міцність сталі. З іншого боку, якщо міститься надмірна кількість Cr, пластичність сталі зменшується, і у сталі зменшується стійкість до SSC. Таким чином, вміст Cr становить від 0,40 до 1,50 %. Нижня межа вмісту Cr становить переважно 0,45 %. Верхня межа вмісту Cr становить переважно 1,30 % і переважніше 1,00 %. [0042] Mo: від 0,50 до 2,50 % Молібден (Mo), як описано вище, утворює карбіди, і в результаті цього підвищується стійкість до розм'якшення при відпусканні, і, отже, він сприяє підвищенню стійкості до SSC за допомогою високотемпературного відпускання. Якщо вміст Mo є надмірно низьким, цей ефект не може бути досягнутий. З іншого боку, якщо вміст Mo є надмірно високим, вищезазначений ефект насичується. Таким чином, вміст Mo становить від 0,50 до 2,50 %. Нижня межа вмісту Mo становить переважно 0,60 % і переважніше 0,65 %. Верхня межа вмісту Mo становить 2,0 % і переважніше 1,6 %. [0043] V: від 0,05 до 0,25 % Ванадій (V), як описано вище, утворює карбіди, і в результаті цього підвищується стійкість до розм'якшення при відпусканні, і, отже, він сприяє підвищенню стійкості до SSC за допомогою високотемпературного відпускання. Якщо вміст V є надмірно низьким, цей ефект не може бути досягнутий. З іншого боку, якщо вміст V є надмірно високим, пластичність сталі зменшується. Таким чином, вміст V становить від 0,05 до 0,25 %. Нижня межа вмісту V становить переважно 0,07 %. Верхня межа вмісту V становить переважно 0,15 % і переважніше 0,12 %. [0044] Nb: від 0,01 до 0,2 % Ніобій (Nb) з'єднується з С і/або N, утворюючи карбіди, нітриди або карбонітриди. Ці включення (карбіди, нітриди і карбонітриди) зменшують розміри зерен в субструктурах сталі за допомогою ефекту закріплення, і в результаті цього у сталі підвищується стійкість до SSC. Якщо вміст Nb є надмірно низьким, цей ефект не може бути досягнутий. З іншого боку, якщо вміст Nb є надмірно високим, утворюється надмірна кількість нітридів, і в результаті цього у сталі знижується стійкість до SSC. Таким чином, вміст Nb становить від 0,01 до 0,2 %. Нижня межа вмісту Nb становить переважно 0,012 % і переважніше 0,015 %. Верхня межа вмісту Nb становить переважно 0,10 % і переважніше 0,05 %. [0045] Кислоторозчинний Al: від 0,010 до 0,100 % Алюміній (Al) розкиснює сталь. Якщо вміст Al є надмірно низьким, розкислення сталі є недостатнім, і в результаті цього у сталі зменшується стійкість до SSC. З іншого боку, якщо вміст Al є надмірно високим, утворюються оксиди, і в результаті цього у сталі зменшується стійкість до SSC. Таким чином, вміст Al становить від 0,010 до 0,100 %. Нижня межа вмісту Al становить переважно 0,015 % і переважніше 0,020 %. Верхня межа вмісту Al становить переважно 0,080 % і переважніше 0,050 %. У даному описі, "вміст Al" означає "вміст розчинного в кислоті Al", тобто "вміст розчинного Al". [0046] N: 0,006 % або менше Азот (N) являє собою домішку. Азот утворює нітриди, і в результаті цього у сталі знижується стійкість до SSC. Таким чином, вміст N переважно є гранично низьким, наскільки це можливо. Таким чином, вміст N становить 0,006 % або менше. Вміст N становить переважно 0,005 % або менше і переважніше 0,004 % або менше. [0047] Решту маси в хімічному складі низьколегованої сталевої труби для нафтових свердловин складають Fe і домішки. У цьому документі домішки означають елементи, що містяться в складі 6 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 руди і лома, які використовуються як вихідні матеріали для виробництва сталі, або, що надходять, наприклад, з оточуючого середовища в процесі виробництва. [0048] [Опис необов'язкових елементів] Низьколегована сталева труба для нафтових свердловин може додатково містити Ti замість частини Fe. [0049] Ti: від 0 до менше ніж 0,01 % Титан (Ti) являє собою необов'язковий елемент. Ti утворює нітриди, і в результаті цього здійснюється зменшення розміру зерен сталі. Крім того, Ti придушує поверхневе розтріскування відлитого виробу, яке іноді відбувається в процесі безперервного відливання. Протягом безперервного відливання розчинений N з'єднується з Al у відлитому виробі, нітриди Al осаджуються в результаті індукованої деформації. У цьому випадку поверхня відлитого виробу піддається розтріскуванню. Ti переважно з'єднується з розчиненим N, утворюючи нітриди Ti, і в результаті цього придушується виділення нітридів Al. Таким чином, придушується поверхневе розтріскування відлитого виробу протягом безперервного відливання. Навіть якщо Ti міститься лише в невеликій кількості, ці ефекти можуть бути досягнуті. Однак якщо вміст Ti є надмірно високим, частинки TiN укрупнюються, і в результаті цього у сталі зменшується стійкість до SSC. Таким чином, вміст Ti становить від 0 до менше ніж 0,01 %. Нижня межа вмісту Ti становить переважно 0,001 % і переважніше 0,003 %. Верхня межа вмісту Ti становить переважно 0,008 % і переважніше 0,006 %. [0050] Низьколегована сталева труба для нафтових свердловин може додатково містити В замість частини Fe. [0051] В: від 0 до 0,0015 % Бор (В) являє собою необов'язковий елемент. Бор посилює загартовуваність і підвищує міцність сталі. Навіть якщо В міститься лише в невеликій кількості, вищезазначені ефекти можуть бути досягнуті. Однак якщо вміст В є надмірно високим, на міжзернових межах утворюється M23CB6, і в результаті цього у сталі зменшується стійкість до SSC. Таким чином, низький вміст В є переважним, якщо В взагалі міститься. Таким чином, вміст В становить від 0 до 0,0015 % або менше. Нижня межа вмісту В становитьпереважно 0,0003 % і переважніше 0,0005 %. Верхня межа вмісту В становить переважно 0,0012 % і переважніше 0,0010 %. [0052] Низьколегована сталева труба для нафтових свердловин може додатково містити Ca замість частини Fe. [0053] Ca: від 0 до 0,003 % Кальцій (Ca) являє собою необов'язковий елемент. Кальцій з'єднується з S в сталі, утворюючи сульфіди, і в результаті цього поліпшуються форми включень, і підвищується пластичність сталі. Навіть якщо Ca міститься лише в невеликій кількості, вищезазначений ефект може бути досягнутий. З іншого боку, якщо вміст Ca є надмірно високим, цей ефект насичується. Таким чином, вміст Ca становить від 0 до 0,003 %. Нижня межа вмісту Ca становить переважно 0,0005 % і переважніше 0,0010 %. Верхня межа вмісту Ca становить переважно 0,0025 % і переважніше 0,0020 %. [0054] [Структура (мікроструктура)] Структуру низьколегованої сталевої труби для нафтових свердловин згідно з даним винаходом становить, головним чином, відпущений мартенсит. Конкретніше, матрицю даної структури складають відпущений мартенсит і від 0 до менше ніж 2 об. % залишкового аустеніту. [0055] У випадку низьколегованої сталевої труби для нафтових свердловин згідно з даним винаходом швидкість охолоджування в процесі загартування обмежується з метою запобігання розтріскуванню при загартуванні в результаті відносно високого вмісту С в сталі. Таким чином, залишковий аустеніт може бути присутнім в сталевій трубі після загартування. У кінцевому виробі (в стані після відпускання) залишковий аустеніт викликає значну мінливість міцності. Таким чином, об'ємний вміст залишкового аустеніту переважно є гранично низьким, наскільки це можливо. Об'ємний вміст залишкового аустеніту становить переважно менше ніж 1 %. Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має 7 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 60 переважніше структуру, яку становить відпущений мартенсит, причому об'ємний вміст залишкового аустеніту дорівнює нулю. [0056] Об'ємний вміст залишкового аустеніту вимірюється таким чином з використанням рентгенівської дифрактометрії. Відбирається зразок, що включає центральну частину в напрямку товщини стінки виготовленої сталевої труби для нафтових свердловин. Поверхня відібраного зразка піддається хімічному поліруванню. Хімічно полірована поверхня піддається рентгенівському дифрактометричному дослідженню з використанням падаючого рентгенівського випромінювання CoKα. На основі інтегрованої по поверхні інтенсивності поверхні (211), поверхні (200) і поверхні (110) фериту й інтегрованої по поверхні інтенсивності поверхні (220), поверхні (200) і поверхні (111) аустеніту було визначено і одержаний об'ємний вміст залишкового аустеніту. [0057] [Розмір зерен для колишніх аустенітних зерен] Номер розміру зерен для колишніх аустенітних зерен у вищезазначеній структурі становить 9,0 або більше. Показник розміру зерен для колишніх аустенітних зерен, що згадуються в даному описі, вимірюється згідно зі стандартом ASTM E112. Якщо номер розміру зерен для колишніх аустенітних зерен становить 9,0 або більше, сталь виявляє чудову стійкість до SSC, навіть якщо сталь має межу текучості, що становить 965 МПа (140 ksi) або більше. Якщо номер розміру зерен для колишніх аустенітних зерен становить менше ніж 9,0, сталь має низьку стійкість до SSC, в той час як сталь має вищезазначену міцність. Номер розміру зерен для колишніх аустенітних зерен становить переважно більше ніж 9,0 і переважніше 10,0 або більше. [0058] Номер розміру зерен для колишніх аустенітних зерен можна вимірювати, використовуючи сталевий виріб після загартування і перед відпусткою (так званий щойно загартований виріб), або його можна також вимірювати, використовуючи відпущений сталевий виріб. Використання будь-якого з цих сталевих виробів не проводить ніякої зміни розміру колишніх аустенітних зерен. [0059] [Розмір субструктур] Як описано вище, відпущений мартенсит містить численні колишні аустенітні зерна, численні пакети, численні блоки і численні рейки. Серед областей відпущеного мартенситу, які визначаються межами, що являють собою межі пакетів, межі блоків і межі рейок, еквівалентний діаметр окружності субструктури, яку оточує межа, що має розорієнтацію зерен 15° або більше (висококутова міжзернова межа), становить 3 мкм або менше. [0060] Стійкість до SSC сталі, що має високу міцність, яка становить 965 МПа або більше, залежить не тільки від розміру колишніх аустенітних зерен, але також від розміру субструктур. Якщо номер розміру зерен для колишніх аустенітних зерен становить 9,0 або більше, і еквівалентний діаметр окружності субструктур становить 3 мкм або менше, може бути виготовлена низьколегована сталева труба для нафтових свердловин, яка має високу міцність, що становить 965 МПа або більше, і надійно виявляє чудову стійкість до SSC. Еквівалентний діаметр окружності субструктур становить переважно 2,5 мкм або менше і переважніше 2,0 мкм або менше. [0061] Еквівалентний діаметр окружності субструктур вимірюється наступним способом. Зразок, що включає спостережувану поверхню, що має розміри 25×25 мкм, з центром в центрі товщини стінки, відбирається з довільної поперечної поверхні низьколегованої сталевої труби для нафтових свердловин (поверхні, перпендикулярної відносно аксіального напрямку низьколегованої сталевої труби для нафтових свердловин). [0062] Поверхня, що спостерігається, піддається аналізу орієнтації кристалів, і методом дифракції зворотновідбитих електронів (EBSP) виходить зображення. Після цього на основі результатів аналізу межі, що мають розорієнтацію зерен 15° або більше, проводяться на поверхні, що спостерігається, визначаючи субструктуру. [0063] Вимірюється еквівалентний діаметр окружності кожної з певних субструктур. Еквівалентний діаметр окружності позначає діаметр окружності, що має таку ж площу, як субструктура. Еквівалентний діаметр окружності можна вимірювати, використовуючи, наприклад, спосіб вимірювання довжини середнього перерізу кристалічного зерна згідно зі стандартом JIS G 0551 8 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 60 і одержуючи середній розмір зерен. Середнє значення одержаних еквівалентних діаметрів окружності відповідних субструктур визначається як еквівалентний діаметр окружності субструктур, який згадується в даному описі. [0064] На кожній з фіг. 1 і 2 проілюстрована зразкова структура, для якої еквівалентний діаметр окружності субструктур становить 2,6 мкм. Фіг. 1 представляє карту меж між колишніми аустенітними зернами, і фіг. 2 представляє карту висококутових міжзернових меж. Дана структура являє собою структуру, визначену для сталі, що має номер розміру колишніх аустенітних зерен 10,5 і, що містить С: 0,51 %, Si: 0,31 %, Mn: 0,47 %, Р: 0,012 %, S: 0,0014 %, Cu: 0,02 %, Cr: 1,06 %, Mo: 0,67 %, V: 0,098 %, Ti: 0,008 %, Nb: 0,012 %, Ca: 0,0018 %, В: 0,0001 %, розчинний Al: 0,029 % і N: 0,0034 %, причому іншу масу складають Fe і домішки. [0065] На кожній з фіг. 3 і 4 проілюстрована зразкова структура, для якої діаметр зерен субструктур становить 4,1 мкм. Фіг. 3 представляє карту меж між колишніми аустенітними зернами, і фіг. 4 представляє карту висококутових міжзернових меж. Дана структура являє собою структуру, визначену для сталі, що має номер розміру колишніх аустенітних зерен 11,5 і що містить С: 0,26 %, Si: 0,19 %, Mn: 0,82 %, Р: 0,013 %, S: 0,0008 %, Cu: 0,01 %, Cr: 0,52 %, Mo: 0,70 %, V: 0,11 %, Ti: 0,018 %, Nb: 0,013 %, Ca: 0,0001 %, В: 0,0001 %, розчинний Al: 0,040 % і N: 0,0041 %, причому іншу масу складають Fe і домішки. [0066] [Межа текучості] Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має межу текучості, що становить 965 МПа або більше (140 ksi або більше). Межа текучості визначається як умовна межа текучості при залишковій деформації 0,2 %. Хоча максимальне значення межі текучості не обмежується певним чином, це максимальне значення межі текучості становить, наприклад, 1150 МПа. [Відношення межі текучості до межі міцності] Низьколегована сталева труба для нафтових свердловин згідно з даним винаходом, яка має описаний вище хімічний склад і структуру, має відношення межі текучості до межі міцності YR (= межа текучості YS/межа міцності при розтягненні TS), що становить 0,90 або більше. Якщо відношення межі текучості до межі міцності YR становить менше ніж 0,90, в структурі міститься фаза, яка не являє собою відпущений мартенсит (наприклад, бейніт). У цьому випадку стійкість до SSC зменшується. Відношення межі текучості до межі міцності YR низьколегованої сталевої труби для нафтових свердловин згідно з даним винаходом становить 0,90 або більше, і структуру становить одна фаза відпущеного мартенситу, або відпущений мартенсит і від 0 до менше ніж 2 % залишкового аустеніту. Таким чином, низьколегована сталева труба для нафтових свердловин згідно з даним винаходом має високу межу текучості (965 МПа або більш), також чудову стійкість до SSC. [0067] [Спосіб виготовлення] Далі буде описаний зразковий спосіб виготовлення низьколегованої сталевої труби для нафтових свердловин згідно з даним винаходом. У даному прикладі буде описаний спосіб виготовлення безшовної сталевої труби (низьколегованої сталевої труби для нафтових свердловин). [0068] Сталь, що має описаний вище хімічний склад, розплавляють і рафінують, використовуючи добре відомий спосіб. Після цього з розплавленої сталі виготовляють безперервно литий матеріал, здійснюючи процес безперервного відливання. Як виготовлений методом безперервного відливання матеріалу може бути присутнім, наприклад, плоска заготовка, квадратна заготовка або кругла заготовка. Крім того, з розплавленої сталі можна одержувати злиток, здійснюючи процес виготовлення злитка. [0069] Плоска заготовка, квадратна заготовка або злиток піддається гарячій обробці, і виходить кругла заготовка. Кругла заготовка може бути виготовлена за допомогою гарячої прокатки або гарячого кування. [0070] Кругла заготовка піддається гарячій обробці, і виходить порожниста оболонка. Спочатку кругла заготовка нагрівається в нагрівальній печі. Кругла заготовка, витягнута з нагрівальної печі, піддається гарячій обробці, і проводиться порожниста оболонка (безшовна сталева труба). Наприклад, як гаряча обробка для виготовлення порожнистої оболонки здійснюється процес 9 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 60 Манесмана. У цьому випадку кругла заготовка піддається прошивній прошивці з використанням прошивного преса. Після прошивної прошивки кругла заготовка піддається додатковій гарячій прокатці і перетворюється в порожнисту оболонку, для чого використовується, наприклад, безперервний стан для гарячої прокатки труб на оправці, редукційний трубопрокатний стан або калібрувальний трубопрокатний стан. Порожнисту оболонку може виробляти з круглої заготовки, здійснюючи інший процес гарячої обробки. [0071] Після гарячої обробки порожниста оболонка піддається загартуванню за допомогою щонайменше одного повторного нагрівання, а потім здійснюється відпускання. [0072] Температура загартування в процесі загартування являє собою добре відому температуру (температуру на рівні точки Ac3 або вище). Верхня межа температури загартування становить переважно 900 °C або менше. У цьому випадку здійснюється додаткове зменшення розміру колишніх аустенітних зерен. [0073] Загартування може здійснюватися однократно або багато разів. Температура порожнистої оболонки, при якій припиняється охолоджування протягом остаточного загартування (тобто температура припинення охолоджування), становить 100 °C або менше. Якщо температура припинення охолоджування становить більше ніж 100 °C, то еквівалентний діаметр окружності субструктур становить більше ніж 3 мкм. [0074] Крім того, в процесі остаточного загартування швидкість охолоджування, коли температура порожнистої оболонки становить від 500 °C до 100 °C, становить від 1 °C/сек до менше ніж 15 °C/сек. Якщо швидкість охолоджування для вищезазначеного температурного інтервалу становить менше ніж 1 °C/сек, еквівалентний діаметр окружності субструктур становить більше ніж 3 мкм. Крім того, утворюється структура, в якій міститься не тільки мартенсит, але також бейніт. З іншого боку, якщо швидкість охолоджування становить 15 °C/сек або більше, стає можливим виникнення розтріскування при загартуванні. Якщо швидкість охолоджування становить від 1 °C/сек до менше ніж 15 °C/сек, коли температура порожнистої оболонки становить від 500 °C до 100 °C, еквівалентний діаметр окружності субструктур становить 3,0 мкм або менше, і зменшується імовірність виникнення розтріскування при загартуванні. Нижня межа швидкості охолоджування становить переважно 2 °C/сек і переважніше 3 °C/сек. [0075] Після того, як здійснюється остаточне загартування, здійснюється відпускання при температурі відпускання на рівні не нижче ніж точка Ac1. Температура відпускання регулюється довільним чином залежно від хімічного складу порожнистої оболонки і заданої межі текучості. Температура відпускання становить переважно 650 °C до 700 °C, і період витримування при температурі відпускання становить переважно від 15 до 120 хвилин. Об'ємний вміст залишкового аустеніту може також меншати за допомогою регулювання температури відпускання. В результаті відпускання межа текучості порожнистої оболонки становить 965 МПа або більше. Загартування і відпускання можуть здійснюватися багато разів. [0076] Низьколеговану сталеву трубу для нафтових свердловин згідно з даним винаходом виготовляють, здійснюючи описаний вище процес виготовлення. [0077] [Процес проміжної термічної обробки] Згідно з описаним вище способом виготовлення, загартування здійснюється після гарячої обробки. Однак ще одна термічна обробка (проміжна термічна обробка) може здійснюватися після гарячої обробки. [0078] Наприклад, після гарячої обробки порожниста оболонка може піддаватися нормалізації. Конкретніше, після гарячої обробки порожниста оболонка витримується при температурі, що становить більше ніж температура A3 (наприклад, від 850 °C до 950 °C) протягом заданого періоду часу, а потім залишається для природного охолоджування. Період витримування становить, наприклад, від 15 до 120 хвилин. Для нормалізації, як правило, після гарячої обробки порожниста оболонка охолоджується до нормальної температури, а потім нагрівається до точки Ac3 або більше високої температури. Однак, згідно з даним винаходом, нормалізація може здійснюватися за допомогою витримування порожнистої оболонки в незмінному вигляді при температурі на рівні точки Ac3 або вище після гарячої обробки. [0079] 10 UA 114046 C2 5 10 15 20 25 30 Якщо здійснюється нормалізація, зерна (колишні аустенітні зерна) сталі додатково подрібнюються. Конкретніше, якщо нормалізована порожниста оболонка загартовується, номер розміру зерен для колишніх аустенітних зерен щойно загартованого матеріалу становить 10,0 або більше. [0080] Крім того, замість описаної вище нормалізації може здійснюватися загартування. У цьому випадку, як описано вище, загартування здійснюється багато разів. [0081] Крім того, проміжна термічна обробка проводить ефект, аналогічний описаному вище, навіть якщо вона являє собою термічну обробку в температурному інтервалі, в якому існують дві фази, ферит+аустеніт (далі називається "нагрівання в двофазному інтервалі"). Якщо в процесі проміжної термічної обробки структура сталі щонайменше частково перетворюється в аустеніт, може досягатися ефект, який є сприятливим для зменшення розмірів зерен. Відповідно, в процесі проміжної термічної обробки виявляється переважним, що порожниста оболонка витримується при температурі щонайменше на рівні точки Ac1 або вище. [0082] Якщо проміжна термічна обробка здійснюється перед остаточним загартуванням, колишні аустенітні зерна додатково подрібнюються, і додатково підвищується стійкість до SSC. [0083] Як описано вище, температура припинення охолоджування в процесі остаточного загартування становить 100 °C або менше, і швидкість охолоджування становить від 1 °C/сек до менше ніж 15 °C/сек, коли температура порожнистої оболонки становить від 500 °C до 100 °C, і в результаті цього номер розміру зерен для колишніх аустенітних зерен становить 9,0 або більше, і еквівалентний діаметр окружності субструктур становить 3,0 мкм або менше. Таким чином, може бути виготовлена низьколегована сталева труба для нафтових свердловин, в якій межа текучості становить 965 МПа або більше, і яка надійно виявляє чудову стійкість до SSC. [Приклад] [0084] Виготовляли сталеві злитки A-K, що мають відповідні хімічні склади, представлені в таблиці 1. [0085] [Таблиця 1] Таблиця 1 Сталь A B C D E F G H I J K Хімічний склад (мас. %, решту маси становлять Fe і домішки) КислотоC Si Mn P S Cu Cr Mo V Ti Nb B N Ca розчинний Al 0,51 0,25 0,43 0,013 0,0015 0,01 0,53 1,10 0,09 - 0,032 0,035 - 0,0027 0,47 0,35 0,40 0,012 0,0014 0,02 0,61 1,20 0,08 - 0,031 0,041 - 0,0035 0,0008 0,51 0,31 0,47 0,012 0,0014 0,02 1,06 0,67 0,10 0,004 0,012 0,029 0,0001 0,0034 0,0018 0,59 0,20 0,45 0,011 0,0010 0,01 1,00 0,70 0,10 0,005 0,029 0,038 0,0001 0,0039 0,50 0,10 0,40 0,010 0,0010 0,01 1,28 0,74 0,24 0,003 0,038 0,035 - 0,0026 0,0015 0,62 0,23 0,35 0,009 0,0008 0,02 0,51 0,73 0,08 0,003 0,034 0,041 - 0,0032 0,51 0,31 0,47 0,012 0,0014 0,02 0,57 1,51 0,10 0,003 0,028 0,029 0,0002 0,0034 0,55 0,28 0,43 0,006 0,0010 0,02 0,50 0,73 0,09 0,005 0,029 0,032 0,0001 0,0038 0,0013 0,28* 0,19 0,45 0,013 0,0008 0,01 0,52 0,70 0,11 0,006 0,032 0,040 0,0001 0,0041 0,0001 0,51 0,25 0,50 0,012 0,0013 0,02 0,67 1,10 0,10 0,014* 0,031 0,051 - 0,0039 0,53 0,25 1,10* 0,012 0,0007 0,02 0,90 0,69 0,08 - 0,031 0,032 - 0,0044 0,0012 * Означає, що відповідний вміст виходить за межі об'єму формули винаходу в даній заявці. 35 40 [0086] Символ "-" в таблиці 1 показує, що вміст становить практично 0 %. Як показує таблиця 1, хімічні склади сталі A-H являли собою склади, що знаходяться в межах об'єму даного винаходу. З іншого боку, вміст С в сталі I становив менше ніж нижня межа вмісту С згідно з даним винаходом. Вміст Ti в сталі J становив більше, ніж верхня межа вмісту Ti згідно з даним винаходом. Вміст Mn в сталі K становив більше, ніж верхня межа вмісту Mn згідно з даним винаходом. [0087] 11 UA 114046 C2 5 Після того, як відповідні злитки піддавались нагріванню, безшовні сталеві труби, кожна з яких мала зовнішній діаметр 244,5 мм і товщину стінки 13,8 мм, виготовляли методом гарячої обробки (прес-валкового прошивання). Безшовні сталеві труби піддавали проміжній термічній обробці і остаточному загартуванню за допомогою повторного нагрівання труб при температурах, вказаних в таблиці 2. [0088] [Таблиця 2] Таблиця 2 Проміжна термічна обробка Номер Сталь зразка Тип Температура термічної обробки (C) 1 A 2 A Нормалізація 920 3 A 920 4 A 5 6 A B Загартування Нагрівання в двофазному інтервалі Загартування Загартування 7 B Загартування 920 8 C Нормалізація 920 9 D 10 D Нормалізація 920 11 D Нормалізація 920 800 920 920 12 E Загартування 920 13 F Нормалізація 920 14 G Нормалізація 920 15 16 H H Загартування 920 17 H Нормалізація 920 18 I* Загартування 920 19 J* Нормалізація 920 20 K* Нормалізація 920 21 C Нормалізація 920 22 C Нормалізація 920 Спосіб охолодження Кінцеве загартування Температура Спосіб загартуохолодження вання (C) ТемпеНомер Швидкість ратура розміру охолоприпинення колишніх дження охолоаустенітних дження зерен (C/сек) (C) 5 9,0 75C 890 Водяний пил 890 Водяний пил 5 75C 10 890 Водяний пил 5 75C 11 890 Водяний пил 5 75C 10 Водяний пил Водяний пил Завантаження в резервуар з маслом Природне охолодження 890 890 Водяний пил Водяний пил Завантаження в резервуар з маслом 5 5 150C* 65C 11 117 3 65C 11 890 Водяний пил 5 75C 10 890 Завантаження в резервуар з маслом 3 85C 9,5 890 Водяний пил 2 75C 10 890 Водяний пил 5 135C* 10 890 Завантаження в резервуар з маслом 2 85C 11 890 Водяний пил 3 65C 10,5 910 Водяний пил 5 75C 10,5 850 850 Водяний пил Водяний пил 5 5 75C 50C 9,5 11,5 890 Водяний пил 3 50C 10,5 890 Завантаження в резервуар з водою 20* 50C 10,5 890 Водяний пил 5 65C 10 850 Водяний пил 5 50C 11,5 890 Водяний пил 20* 65C 10 890 Водяний пил 0,8* 65C 10 Природне охолодження Водяний пил Природне охолодження Природне охолодження Природне охолодження Завантаження в резервуар з маслом Природне охолодження Природне охолодження Водяний пил Природне охолодження Завантаження в резервуар з водою Природне охолодження Природне охолодження Природне охолодження Природне охолодження 890 * Означає, що відповідна сталь або величина виходить за межі об'єму формули винаходу в даній заявці. 10 [0089] Стовпець "Проміжна термічна обробка" в таблиці 2 представляє характеристики проміжної термічної обробки, здійснюваної після гарячої обробки безшовних сталевих труб для відповідних досліджуваних зразків. Конкретніше, стовпець "Тип" в стовпці "Проміжна термічна обробка" представляє тип здійснюваної термічної обробки (нормалізація, нагрівання в 12 UA 114046 C2 5 10 15 20 25 30 35 двофазному інтервалі або загартування). Наприклад, у випадку зразка 2 представлено, що нормалізація здійснювалася при температура термічної обробки 920 °C як проміжна термічна обробка, і спосіб охолоджування являв собою природне охолоджування. У випадку зразка 3 представлено, що загартування здійснювалося при температурі загартування 920 °C, і примусове охолоджування здійснювалося з використанням водяного пилу. У випадку зразка 4 представлено, що відповідна безшовна сталева труба нагрівалася до температури, яка знаходиться на рівні точки Ac1 або вище, а потім залишалася для природного охолоджування; у випадку зразка 7 представлено, що порожниста оболонка занурювалася в резервуар з маслом для примусового охолоджування в процесі загартування; і у випадку зразка 18 представлено, що порожниста оболонка занурювалася в резервуар з водою для примусового охолоджування. [0090] Стовпець "Остаточне загартування" в таблиці 2 представляє характеристики остаточного загартування, здійснюваного для безшовної сталевої труби, що являє собою відповідний досліджуваний зразок, який був підданий відповідній проміжній термічній обробці. Конкретніше, стовпець "Швидкість охолоджування" представляє швидкість охолоджування (°С/сек), коли температури відповідних безшовних сталевих труби складали від 500 °C до 100 °C. [0091] У таблиці 2 символ "-" в стовпці "Проміжна термічна обробка" показує, що ніяка проміжна термічна обробка не здійснювалася у випадку відповідного зразка. [0092] [Розмір колишніх аустенітних зерен дослідження] Використовуючи безшовні сталеві труби (щойно загартовані вироби), піддані остаточному загартуванню, здійснювали дослідження розмірів колишніх аустенітних зерен. Конкретніше, зразки відбирали, вирізаючи їх з щойно загартованих виробів в напрямку товщини стінки. Потім зразки занурювали в полімер, і поверхню кожного зразка, яка відповідала поверхні зрізу, перпендикулярній відносно аксіального напрямку безшовної сталевої труби (далі називається "поверхня, яка спостерігається"), піддавали труєнню з використанням пікринової кислоти. Після труєння дану поверхню спостерігали в мікроскоп, і номер розміру зерен для колишніх аустенітних зерен визначали згідно зі стандартом ASTM E112. [0093] [Відпускання] Безшовні сталеві труби після остаточного загартування піддавали відпусканню при відповідних температурах відпускання (°С) протягом періодів витримування (хвилин), які вказані в таблиці 3, щоб довести безшовні сталеві труби, що являють собою відповідні зразки, до стану, в якому вони мали межу текучості, що становить 965 МПа (140 ksi) або більше. [0094] [Таблиця 3] Таблиця 3 Металева Характеристики при Відпускання структура розтягуванні Номер Залишковий розміру Еквівавміст Номер Струкколишніх Період лентний Сталь колишніх Темпезразка тура аустевитриму- діаметр YS TS ратура аустенітних YR нітних вання круга суб- (МПа) (МПа) зерен ( %) (C) зерен (хвилин) структури (мм) 1 A M 0,2 9,0 670 60 2,8 1005 1100 0,91 2 A M 0,1 10 670 60 2,4 1040 1120 0,93 3 A M 0,1 11 670 60 2,2 1050 1115 0,94 4 A M 0,1 11 670 60 2,2 1045 1120 0,93 5 A M 1,0 11 660 60 3,5* 1020 1150 0,89 6 B M 0 11 670 60 1,8 1100 1150 0,96 7 B M 0 11 670 60 2,0 1110 1145 0,97 8 C M 0 10 670 60 2,5 1035 1125 0,92 9 D M 0,1 9,5 670 60 2,7 1000 1100 0,91 10 D M 0,1 10 670 60 2,2 1050 1160 0,91 11 D M 0,5 10 675 60 3,6* 1035 1165 0,89 12 E M 0,1 11 700 60 2,9 1045 1160 0,90 13 F M 0,3 10,5 670 60 1,7 1105 1160 0,95 14 G M 0,1 10,5 670 60 2,2 1075 1170 0,92 15 H M 0,2 9,5 670 60 2,8 1015 1130 0,90 13 Зразки в дослідженні стійкості до SSC Перший Другий Третій NF NF NF NF F NF NF NF NF NF F NF NF NF NF NF NF NF NF F NF NF NF NF NF F NF NF NF NF NF NF NF NF F NF NF NF NF NF F NF NF NF NF UA 114046 C2 Таблиця 3 Металева Характеристики при Зразки в дослідженні Відпускання структура розтягуванні стійкості до SSC Номер Залишковий розміру Еквівавміст Номер Струкколишніх Період лентний Сталь колишніх Темпезразка тура аустевитриму- діаметр YS TS ратура аустенітних YR Перший Другий Третій нітних вання круга суб- (МПа) (МПа) зерен ( %) (C) зерен (хвилин) структури (мм) 16 H M 0 11,5 670 60 1,7 1120 1190 0,94 NF NF NF 17 H M 0,1 10,5 670 60 1,9 1110 1190 0,93 NF NF NF 18 I* M 0,1 10,5 650 60 4,0* 1000 1085 0,92 F F F 19 J* M 0 10 680 60 2,7 1020 1090 0,94 NF F F 20 K* M 0,1 11,5 670 60 2,5 1035 1125 0,92 NF F F Ніякі наступні процеси не здійснювались внаслідок виникнення 21 C M 10 розтріскування при загартуванні 22 C B 0,2 10 670 60 4,2* 1005 1150 0,87 F F F * Означає, що відповідна сталь або величина виходить за межі об'єму формули винаходу в даній заявці. 5 10 15 20 25 30 35 40 [0095] [Оціночне дослідження безшовних сталевих труб, підданих відпусканню] [Дослідження за спостереженням мікроструктури і дослідження для вимірювання об'ємного вмісту залишкового аустеніту] Наступне дослідження за спостереженням мікроструктури здійснювали для кожного зразка, що являє собою безшовну сталеву трубу, яка була піддана відпусканню. Центральну частину товщини стінки в поперечному перерізі кожної безшовної сталевої труби (поверхня, перпендикулярна відносно аксіального напрямку безшовної сталевої труби) піддавали труєнню, використовуючи ніталь (спиртовий розчин азотної кислоти). Спостерігали три довільні поля зору (розміри кожного з них становили 100×100 мкм) в підданій труєнню центральній частині товщини стінки. Для спостереження використовували скануючий електронний мікроскоп (SEM). В результаті труєння була підтверджена присутність відпущеного мартенситу. [0096] Результати спостережень мікроструктури представлені в таблиці 3. Символ "M" в таблиці означає, що мікроструктуру відповідного зразка складають відпущений мартенсит або відпущений мартенсит і залишковий аустеніт. Символ "B" в таблиці означає, що мікроструктура відповідного зразка являє собою бейнітну структуру. [0097] У кожному із зразків 1-21 мікроструктура являла собою структуру, яку складали відпущений мартенсит або відпущений мартенсит і залишковий аустеніт. У зразку 22 спостерігалася бейнітна структура. [0098] За допомогою вищезазначеної рентгенівської дифрактометрії вимірювали об'ємний вміст ( %) залишкового аустеніту в кожному зразку сталі. Конкретніше, відбирали зразок, що включає центральну частину товщини стінки кожної безшовної сталевої труби. Поверхні відібраного зразка піддавали хімічному поліруванню. Після хімічного полірування поверхню піддавали рентгенівському дифракційному дослідженню, використовуючи випромінювання CoKα як вихідне рентгенівське випромінювання. На основі інтегрованої по поверхні інтенсивності поверхні (211), поверхні (200) і поверхні (110) фериту й інтегрованої по поверхні інтенсивності поверхні (220), поверхні (200) і поверхням (111) аустеніту був визначений об'ємний процентний вміст залишкового аустеніту. [0099] Результати визначення представлені в таблиці 3. В кожному із зразків об'ємний вміст залишкового аустеніту складав менше ніж 2 %. [0100] [Дослідження для вимірювання еквівалентного діаметра окружності субструктур] Кожний зразок, що являє собою безшовну сталеву трубу, після відпускання піддавали дослідженню орієнтації кристалів з використанням EBSP описаним вище способом, щоб визначити еквівалентний діаметр окружності субструктур. [0101] [Дослідження межі текучості] 14 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 З кожної безшовної сталевої труби, підданої відпусканню, для дослідження при розтягненні відбирали зразок в формі круглого стрижня, що має паралельну частину, зовнішній діаметр 6 мм і довжину 40 мм. Паралельна частина була паралельною відносно аксіального напрямку безшовної сталевої труби. Використовуючи кожний з відібраних зразківв формі круглого стрижня, дослідження при розтягненні здійснювали в умовах нормальної температури (25 °C), щоб визначити межу текучості YS (умовна межа текучості при залишковій деформації 0,2 %) (МПа) і межу міцності при розтягненні TS (МПа). В результаті цього, як представлено в таблиці 3, межа текучості складала 965 МПа (140 ksi) або більше для кожного із зразків. [0102] [Дослідження стійкості до SSC] Наступне дослідження при розтягненні під постійним навантаженням здійснювали для кожного зразка безшовної сталевої труби. З безшовної сталевої труби в кожному прикладі відбирали по досліджуваних зразках в формі круглого стрижня, що має паралельну частину, яка проходить в аксіальному напрямку. Паралельна частина кожного досліджуваного зразка в формі круглого стрижня мала зовнішній діаметр 6,35 мм і довжину 25,4 мм. Дослідження при розтягненні під постійним навантаженням здійснювали в умовах нормальної температури (24 °C) у вимірювальній ванні згідно з методом NACE TM0177. Для вимірювальної ванни використовували водний розчин, що містить 5 % NaCl, 0,5 % CH3COOH і газоподібний сірководень при тиску 0,1 бар (10 кПа), причому інший газ являв собою CO 2. У середовищі pH 3,5 постійне навантаження, що становить 90 % межі текучості, виміряного в дослідженні при розтягненні, впливало на кожний з досліджуваних зразків, сумарне число яких дорівнювало трьом, у вимірювальній ванні. Визначали, що SSC не виникає, якщо досліджуваний зразок не руйнувався протягом 720 годин, і визначали, що SSC виникає, якщо досліджуваний руйнувався в процесі дослідження (тобто протягом 720 годин). [0103] [Результати дослідження] Таблиця 3 представляє результати дослідження. Символ "NF" в стовпці "Дослідження стійкості до SSC" в таблиці 3 показує, що відповідний досліджуваний зразок не руйнувався протягом 720 годин (тобто SSC не виникає). Символ "F" показує, що відповідний досліджуваний зразок руйнувався в процесі дослідження (тобто SSC виникає). [0104] У кожному зі зразків 1-4, 6-10 і 12-17 хімічний склад вихідного матеріалу відповідав умовам даного винаходу, були належними умови виробництва (швидкість охолоджування і температура припинення охолоджування в процесі остаточного загартування). Таким чином, структура складалася з відпущеного мартенситу і від 0 до менше ніж 2 % залишкового аустеніту, і номер розміру зерен для колишніх аустенітних зерен становив 9,0 або більше. Крім того, еквівалентний діаметр окружності субструктур становив 3,0 мкм або менше. Крім того, відношення межі текучості до межі міцності YR становило 0,90 або більше. Таким чином, в дослідженні стійкості до SSC не руйнувався жоден з трьох досліджуваних зразків і надійно забезпечувалася чудова стійкість до SSC. [0105] Зокрема, в кожному із зразків 2-4, 6-8, 10, 12-14, 16 і 17 нормалізація, загартування або нагрівання в двофазному інтервалі здійснювалися як проміжна термічна обробка. Таким чином, номер розміру зерен для колишніх аустенітних зерен безшовної сталевої труби для кожного з даних зразків становив 10,0 або більше, що перевищує відповідні значення для зразків 1, 9 і 15, у випадку яких не здійснювалася ніяка проміжна термічна обробка. [0106] З іншого боку, у випадку кожного зі зразків 5 і 11, незважаючи на те, що хімічний склад вихідного матеріалу і швидкість охолоджування в процесі остаточного загартування, були належними, температура припинення охолоджування складала більш ніж 100 °C. Таким чином, еквівалентний діаметр окружності субструктур становив більше ніж 3,0 мкм, і в дослідженні стійкості до SSC руйнувався кожний з трьох досліджуваних зразків. [0107] У випадку зразка 18 вміст С в вихідному матеріалі був надмірно низьким. Крім того, швидкість охолоджування в процесі остаточного загартування складала більше ніж 15 °C/сек. Оскільки вміст С був низьким, ніяке розтріскування при загартуванні не виникало, але еквівалентний діаметр окружності субструктур становив більше ніж 3,0 мкм, і в дослідженні стійкості до SSC руйнувалися всі три досліджувані зразки. [0108] 15 UA 114046 C2 5 10 15 20 25 30 35 40 45 50 55 У випадку зразка 19 вміст Ti в вихідному матеріалі був надмірно високим. Таким чином, в дослідженні стійкості до SSC руйнувалися два з трьох досліджуваних зразків і стійкість до SSC була ненадійною. [0109] У випадку зразка 20 вміст Mn у вихідному матеріалі був надмірно високим. Таким чином, в дослідженні стійкості до SSC руйнувалися два з трьох досліджуваних зразків і стійкість до SSC була ненадійною. [0110] У випадку зразка 21, незважаючи на те, що хімічний склад вихідного матеріалу відповідав даному винаходу, швидкість охолоджування в процесі остаточного загартування була надмірно високою. Таким чином, виникало розтріскування при загартуванні. [0111] У випадку зразка 22, незважаючи на те, що хімічний склад вихідного матеріалу відповідав даному винаходу швидкість охолоджування в процесі остаточного загартування була надмірно низькою. Таким чином, структура являла собою бейнітну структуру, і відношення межі текучості до межі міцності YR складало менше ніж 0,90. Таким чином, в дослідженні стійкості до SSC руйнувалися всі три досліджувані зразки. [0112] Хоча вище був описаний варіант здійснення даного винаходу, цей описаний вище варіант здійснення являє собою просто ілюстрацію здійснення даного винаходу. Таким чином, даний винахід не обмежується даним варіантом здійснення, і даний винахід можна здійснювати, використовуючи варіант здійснення, модифікований довільним чином без відхилення від ідеї даного варіанта здійснення. ФОРМУЛА ВИНАХОДУ 1. Низьколегована сталева труба для нафтових свердловин, яка відрізняється тим, що вона має: хімічний склад, що складається з, мас. %: С: від 0,40 до 0,65, Si: від 0,05 до 0,50, Мn: від 0,10 до 1,00, Р: 0,020 або менше, S: 0,0020 або менше, Сu: 0,15 або менше, Сr: від 0,40 до 1,50, Мо: від 0,50 до 2,50, V: від 0,05 до 0,25, Ті: від 0 до менше ніж 0,01, Nb: від 0,01 до 0,2, кислоторозчинний Аl: від 0,010 до 0,100, N: 0,006 або менше, В: від 0 до 0,0015, Са: від 0 до 0,003, Fe і домішки - решта; і структуру, що складається з відпущеного мартенситу і від 0 до менше ніж 2 об. % залишкового аустеніту, причому сталева труба має межу текучості, що становить 965 МПа або більше; причому номер розміру зерен для колишніх аустенітних зерен в структурі становить 9,0 або більше; і причому у відпущеному мартенситі еквівалентний діаметр окружності субструктури, яку оточує межа, що має розорієнтацію зерен 15° або більше і складається з меж пакетів, меж блоків і меж рейок, становить 3 мкм або менше. 2. Спосіб виготовлення низьколегованої сталевої труби для нафтових свердловин, який відрізняється тим, що містить: стадію гарячої обробки, на якій піддається гарячій обробці вихідний матеріал, що має хімічний склад за п. 1, для формування порожнистої оболонки; стадію остаточного загартування, на якій порожниста оболонка піддається загартуванню при швидкості охолоджування, що становить від 1 °C/сек. до менше ніж 15 °C/сек., коли 16 UA 114046 C2 5 температура порожнистої оболонки становить від 500 °C до 100 °C, і температура порожнистої оболонки, при якій припиняється охолоджування, становить 100 °C або менше; і стадію відпускання загартованої порожнистої оболонки. 3. Спосіб за п. 2, який відрізняється тим, що спосіб додатково включає стадію проміжної термічної обробки, на якій порожниста оболонка витримується при температурі на рівні точки А 1 або вище після стадії гарячої обробки і перед стадією остаточного загартування. 17 UA 114046 C2 18 UA 114046 C2 19 UA 114046 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 20

ДивитисяДодаткова інформація

Автори англійськоюArai, Yuji, Omura, Tomohiko, Kondo, Keiichi

Автори російськоюАраи Юдзи, Омура Томохико, Кондо Кэйити

МПК / Мітки

МПК: B21B 3/00, C21D 9/08, B21B 19/04, C22C 38/00, C22C 38/32, B21B 19/10

Мітки: сталева, виготовлення, труба, свердловин, спосіб, нафтових, низьколегована

Код посилання

<a href="https://ua.patents.su/22-114046-nizkolegovana-staleva-truba-dlya-naftovikh-sverdlovin-i-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Низьколегована сталева труба для нафтових свердловин і спосіб її виготовлення</a>

Попередній патент: Багатосопловий наконечник фурми для верхнього продування

Наступний патент: Зносостійкий аморфно-кристалічний матеріал

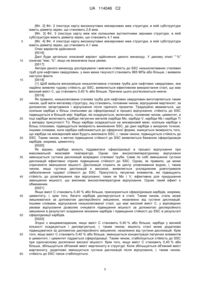

Випадковий патент: Суха будівельна суміш для ремонтних гідроізолюючих розчинів