Спосіб одержання цеолітовмісного мікросферичного каталізатора крекінгу

Номер патенту: 28551

Опубліковано: 16.10.2000

Автори: Яковенко Олександр Миколайович, Випирайленко Валентина Йосипівна, Роде Геральд Григорович, Назарок Володимир Іванович, Ліхньовський Руслан Володимирович, Манза Іван Андрійович, Патриляк Любов Казимирівна, Самусь Леонтій Григорович, Храновська Валентина Іванівна, Патриляк Казимир Іванович

Формула / Реферат

1. Спосіб одержання цеолітвмісного мікросферичного каталізатора крекінгу, що передбачає проведення стадій одержання каолінової мікросфери шляхом розпилювальної сушки висококонцентрованих (55-65% мас.) водних суспензій каоліну в присутності дефлокулянта, одержання "мулітової" мікросфери шляхом прожарювання каолінової мікросфери в інтервалі температур 925-1100°С протягом не менше двох годин, одержання метакаолінової микросфери шляхом прожарювання каолінової мікроби в інтервалі температур 660-815°С протягом не менше двох годин, змішування "мулітової" мікросфери, метакаолівової мікроофери і водного розчину гідроксиду натрію, визрівання реакційної суміші, вводу до цієї суміші додаткової кількості "мулітової" мікросфери і додаткової кількості водного розчину гідроксиду натрію, кристалізації цеоліту в мікросфери, вилучення цеолітвмісної мікросфери, її промивки і сушки, перетворення цеолітвмісної мікросфери в каталізатор крекінгу шляхом іонного обміну, промивки, сушки, стабілізації і термічної активації, який відрізняється тим, що перед стадією змішування "мулітової" мікросфери, метакаолінової мікроофери і водного розчину гідроксиду натрію "мулітову" і метакаолінову мікросферу піддають роздільній "мокрій" очистці від заліза, промивці водою і сушці.

який відрізняється тим, що

2. Спосіб за п. 1, який відрізняється тим, що для очистки "мулітової" і метакаолінової мікроби використовують водні розчини кислот.

3. Спосіб за п. 1, який відрізняється тим, що очистка "мулітової" і метакаолінової мікрозфери від заліза супроводжується їх частковим деалюмінуванням.

4. Спосіб за п. 3, який відрізняється тим, що ступінь деалюмінування "мулітової" і метакаолінової мікросфери під час їхньої очистки від валіза не повинна перевищувати 0,2 і 0,6 відповідно.

5. Спосіб за п. 4, який відрізняється тим, що перед стадією визрівання завантажена в реактор суміш "мулітової" мікросфери із ступенем деалюмінування ![]() , метакаолінової мікросфери із ступенем деалюмінування в і водного розчину гідроксиду натрію з масовою часткою NaOH

, метакаолінової мікросфери із ступенем деалюмінування в і водного розчину гідроксиду натрію з масовою часткою NaOH ![]() має склад, який характеризується тим, що величина її лежить в інтервалі значень 0,16-0,20, масова частка деалюмінованої "мулітової" мікросфери в її суміші з деалюмінованою метакаоліновою мікросферою g1 визначається залежністю

має склад, який характеризується тим, що величина її лежить в інтервалі значень 0,16-0,20, масова частка деалюмінованої "мулітової" мікросфери в її суміші з деалюмінованою метакаоліновою мікросферою g1 визначається залежністю

![]() ,

,

в якій величина у1 лежить в інтервалі значень 0,8-0,9, масове співвідношення розчин гідроксиду натрію/суміш "мулітової" і метакаолінової мікросфери n1 визначається залежністю

![]() ,

,

в якій величина z1 лежить в інтервалі значень 0,6-0,7.

6. Спосіб за п.4, який відрізняється тим, що перед стадією кристалізації цеоліту до завантаженої в реактор суміші, що перебувала в ньому під час визрівання, додатково додаються "мулітова" мікросфера із ступенем деалюмінування ![]() при масовому співвідношенні додаткова кількість деалюмінованованої "мулітової" мікросфери/кількість "мулітової" і метакаолінової мікросфери при визріванні

при масовому співвідношенні додаткова кількість деалюмінованованої "мулітової" мікросфери/кількість "мулітової" і метакаолінової мікросфери при визріванні ![]() , яке визначається залежністю

, яке визначається залежністю

![]() ,

,

де величина у2 дорівнює 0,95, і водний розчин гідроксиду натрію з масовою часткою NaOH ![]() , рівною

, рівною ![]() , при масовому співвідношенні додаткова кількість розчину гідроксиду натрію/кількість "мулітової" і метакаолінової мікросферии при визріванні n2, яке визначається залежністю

, при масовому співвідношенні додаткова кількість розчину гідроксиду натрію/кількість "мулітової" і метакаолінової мікросферии при визріванні n2, яке визначається залежністю

де величина z2 дорівнює величині z1.

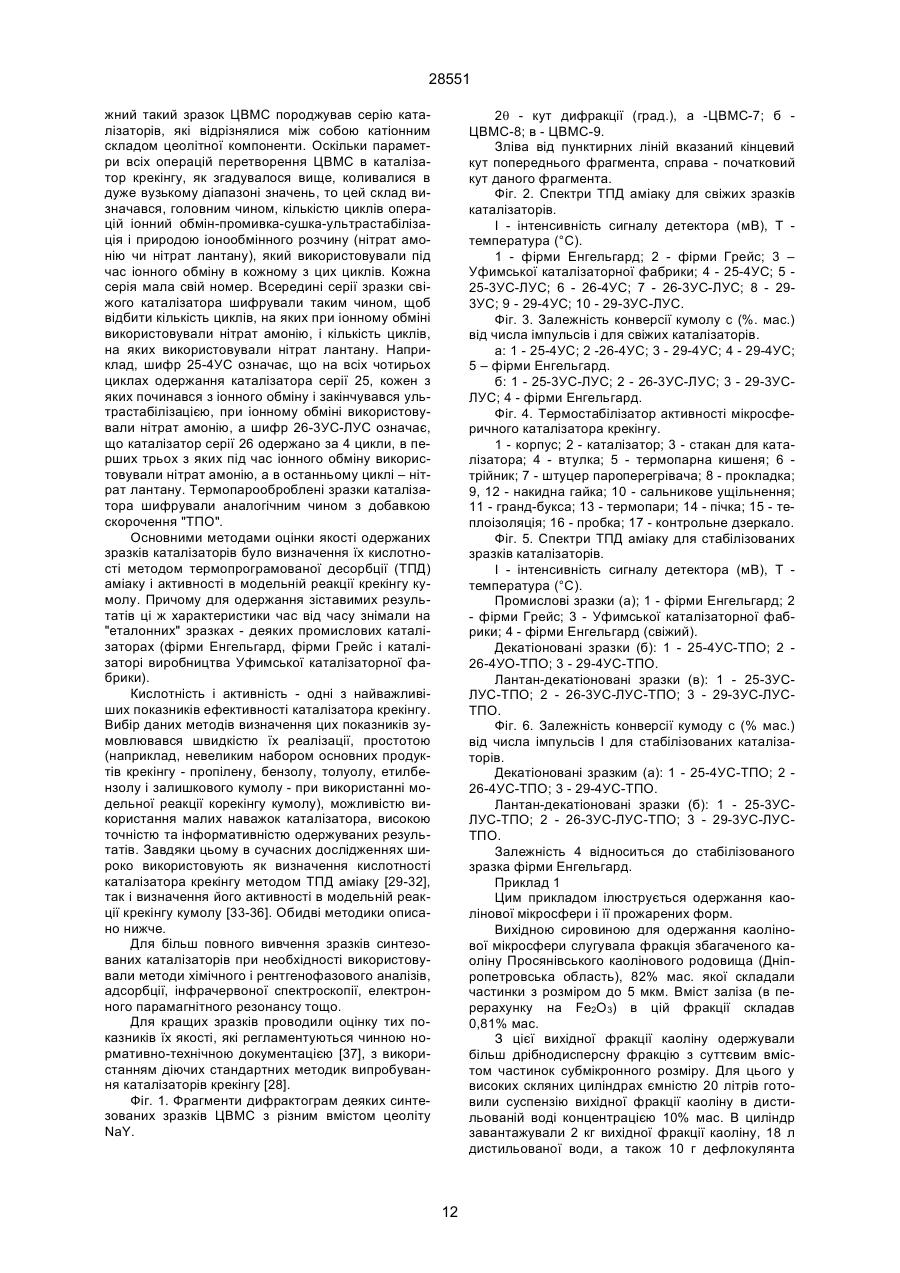

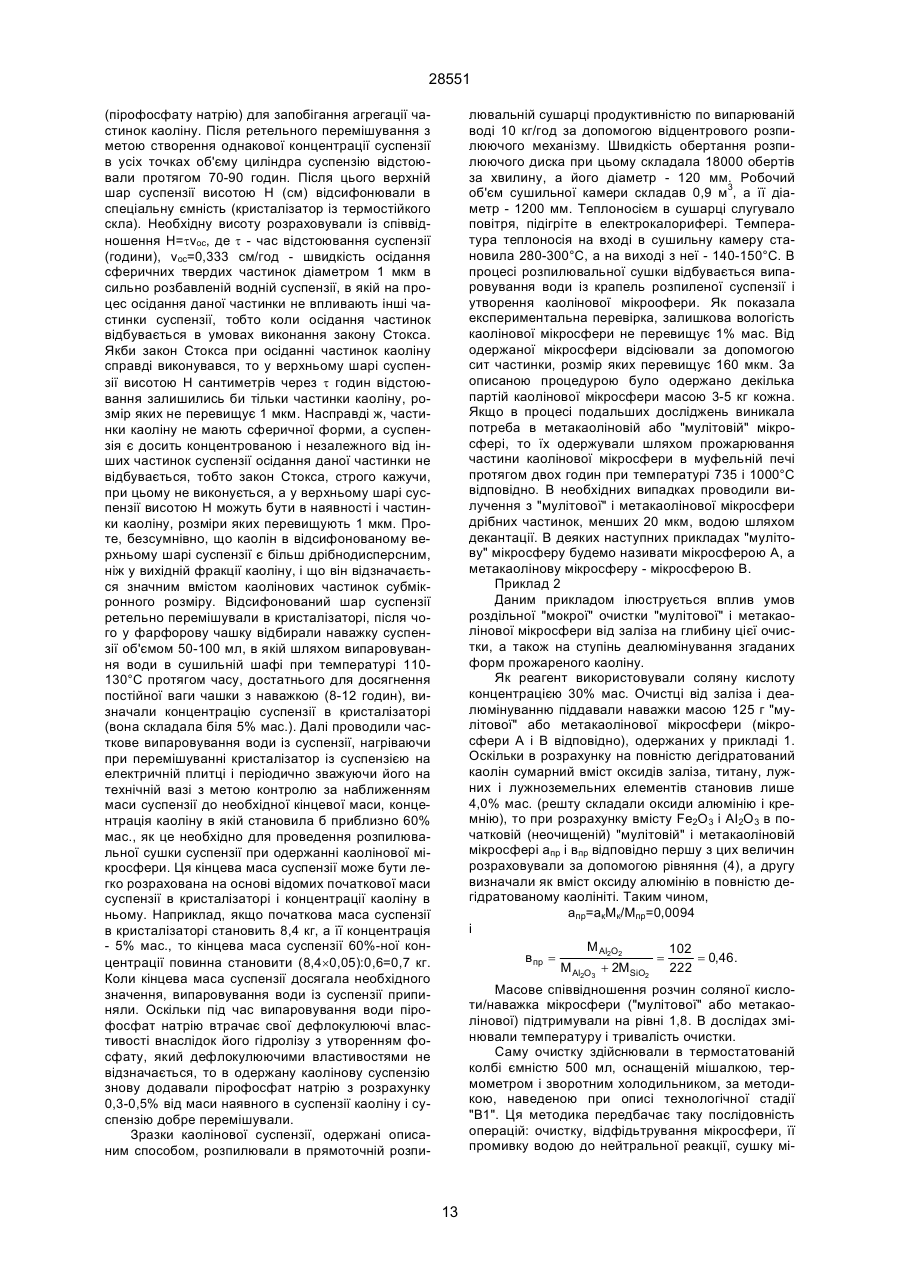

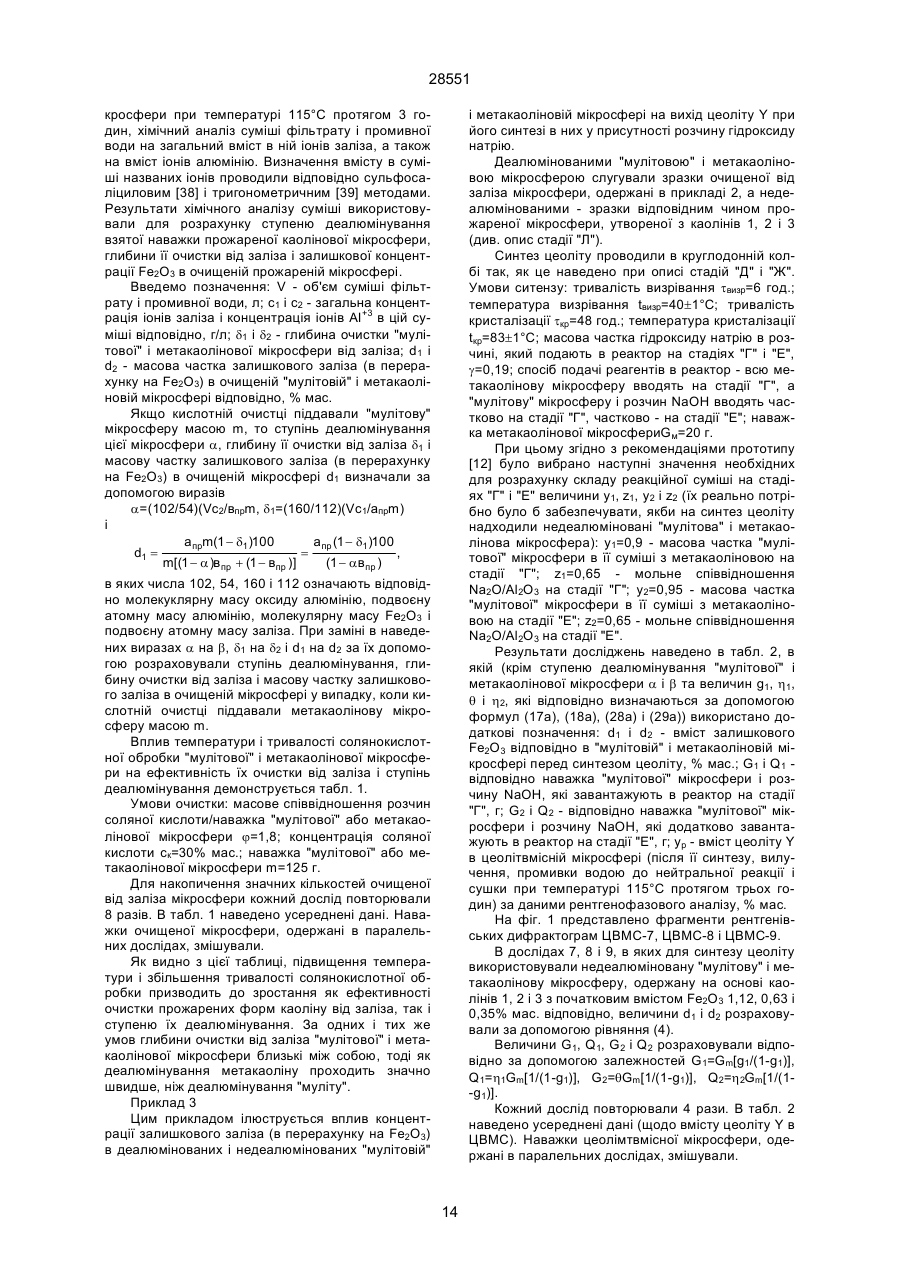

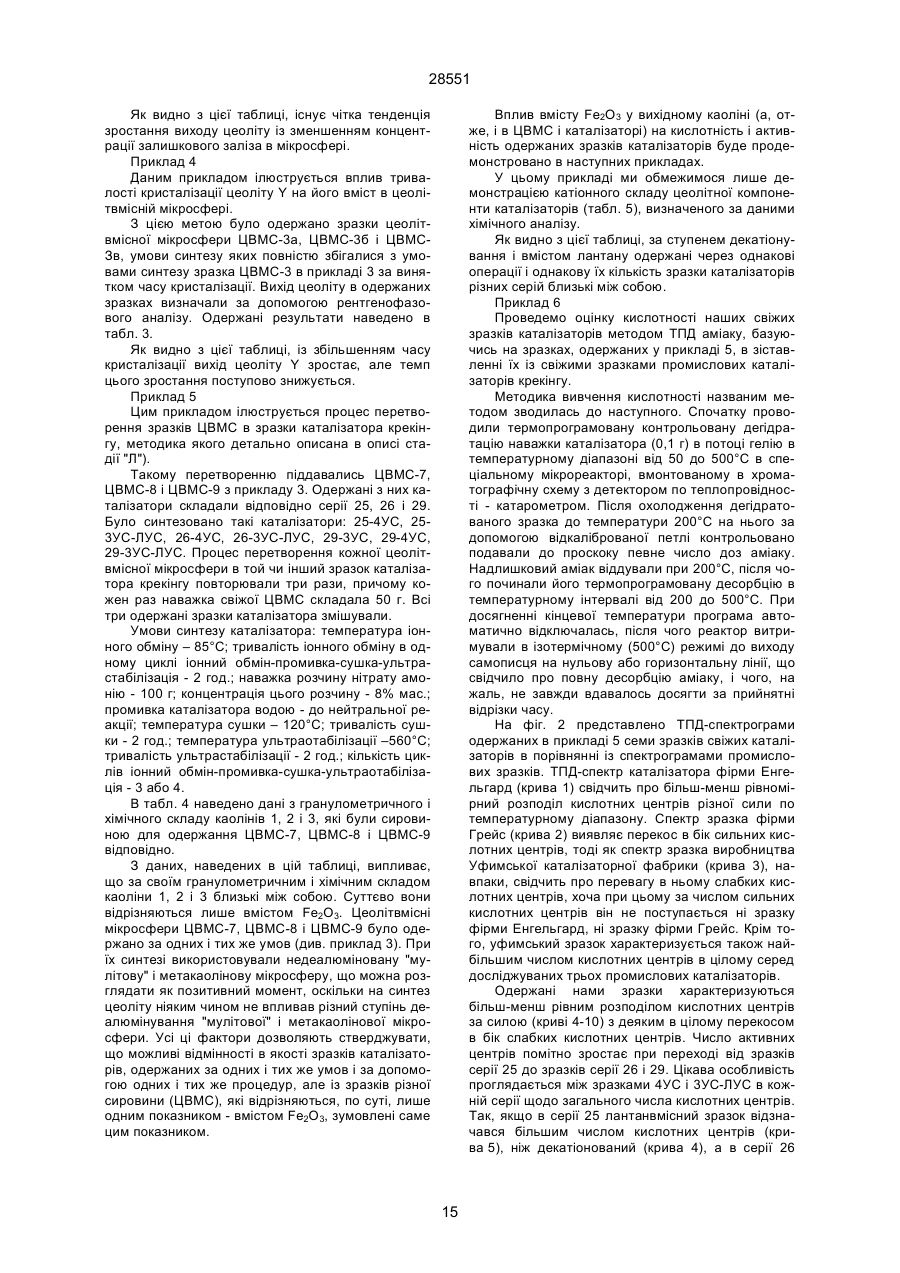

Текст