Спосіб та пристрій для видалення забруднюючих домішок, що виникають під час виготовлення аліфатичних нітроефірів

Номер патенту: 113703

Опубліковано: 27.02.2017

Автори: Германн Хайнріх, Пьольманн Йюрген, Гебауер Йюрген, Гендель Мірко

Формула / Реферат

1. Спосіб видалення домішок, одержаних під час одержання аліфатичних або циклоаліфатичних складних ефірів азотної кислоти, де спосіб містить видалення домішок із неочищених складних ефірів азотної кислоти, одержаних під час нітрування здатних до нітрування одноатомних або багатоатомних аліфатичних або циклоаліфатичних спиртів, після видалення залишкової нітруючої кислоти, за допомогою обробки із застосуванням принаймні одного промивного середовища, де спосіб включає наступні стадії способу:

(а) неочищені складні ефіри азотної кислоти спочатку приводять у контакт з промивним середовищем, де неочищені складні ефіри азотної кислоти та промивне середовище диспергуються одне в одному таким чином, що одержують емульсію; і потім

(б) після цього одержану емульсію подають у трубчастий реактор, який обладнаний змішувальними елементами для введення додаткової енергії змішування, так, що домішки, з самого початку присутні у неочищених складних ефірах азотної кислоти, принаймні частково видаляються під час проходження емульсії через трубчастий реактор, де домішки, з самого початку присутні у неочищених складних ефірах азотної кислоти, принаймні частково переносяться у промивне середовище та таким чином нейтралізуються під час проходження емульсії через трубчастий реактор.

2. Спосіб за п. 1, де змішувальні елементи виконані у вигляді статичних змішувальних елементів; та

де статичний тиск в змішувальному елементі становить від 0,2 бар до 3,0 бар.

3. Спосіб за п. 1 або 2, де одержання емульсії на стадії (а) проводять за допомогою диспергуючого пристрою, де диспергуючий пристрій являє собою струменевий змішувач або насос, та де диспергуючий пристрій розташований вище по ходу від трубчастого реактора.

4. Спосіб за будь-яким із попередніх пунктів, де одержання емульсії на стадії (а) проводять за допомогою диспергуючого пристрою, де диспергуючий пристрій являє собою струменевий змішувач або струменевий насос, який створює центральний ведучий струмінь та середовище, яке оточує ведучий струмінь, у вигляді кільцевого струменя, де ведучий струмінь утворюють за допомогою промивного середовища та кільцевий струмінь утворюють за допомогою неочищених складних ефірів азотної кислоти, які належить очистити.

5. Спосіб за будь-яким із попередніх пунктів, де час знаходження у трубчастому реакторі неочищених складних ефірів азотної кислоти, які належить очистити, становить від 0,05 до 130 секунд; та

де співвідношення маси неочищених складних ефірів азотної кислоти, які належить очистити, та промивного середовища знаходиться у діапазоні від 250:1 до 1:20.

6. Спосіб за будь-яким із попередніх пунктів, де до промивного середовища додають принаймні одну основу, де основу вибирають із групи, що складається із неорганічних гідроксидів, карбонатів, бікарбонатів та аміаку, та їх сумішей або комбінацій.

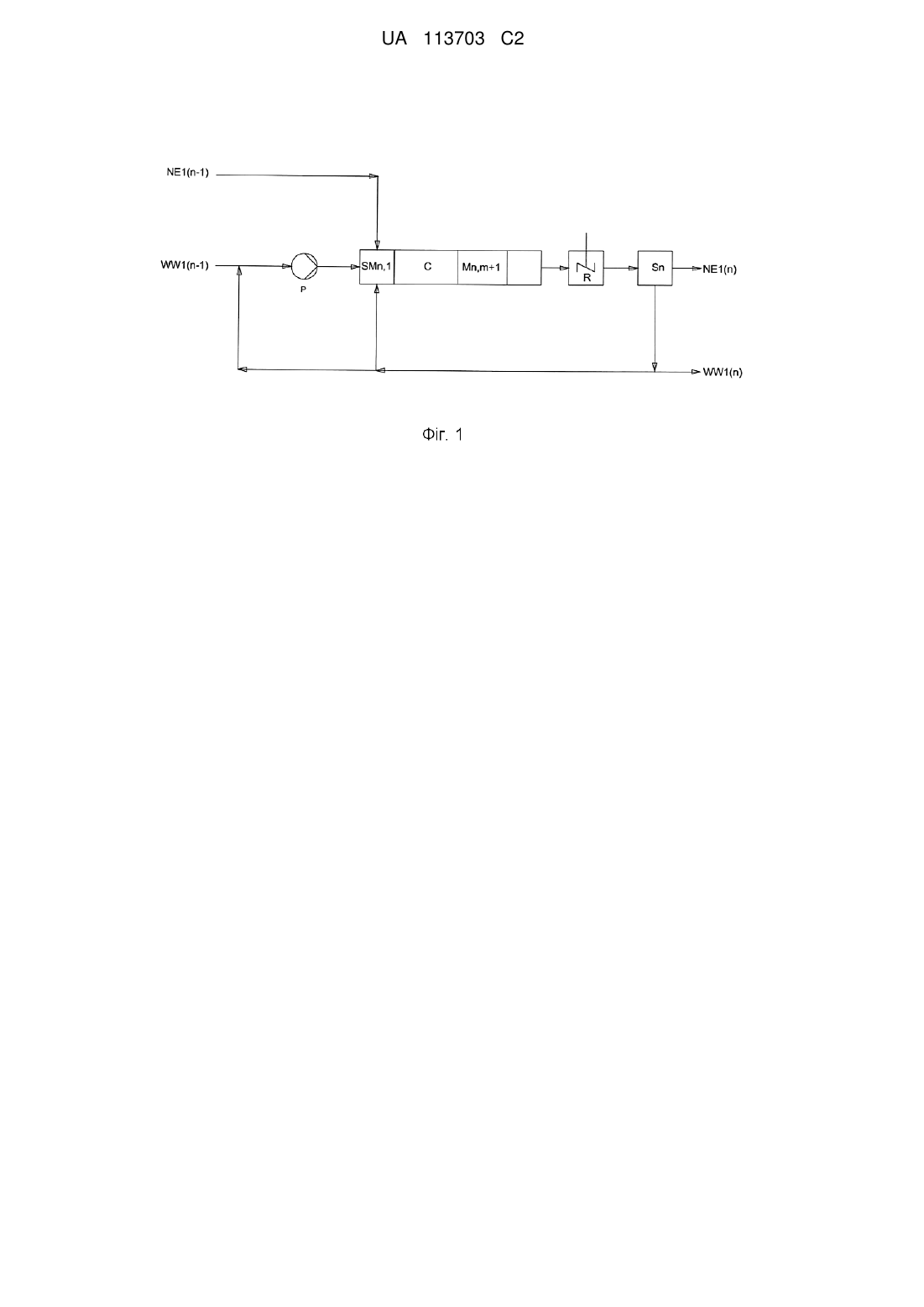

7. Спосіб за будь-яким із попередніх пунктів, де стадії (а) та (б) способу проводять повторно, де звільнені від домішок неочищені складні ефіри азотної кислоти, одержані після проходження способу, у кожному випадку, знову подають на наступне проходження способу.

8. Спосіб за будь-яким із попередніх пунктів, де за стадією (б) способу, у пристрої для розділення фаз, йде відділення складних ефірів азотної кислоти, звільнених від домішок, від промивного середовища; та

де промивне середовище використовують вдруге після відділення складних ефірів азотної кислоти, які були звільнені від домішок, від промивного середовища.

9. Установка для видалення домішок, одержаних під час одержання аліфатичних або циклоаліфатичних складних ефірів азотної кислоти, за допомогою видалення домішок із неочищених складних ефірів азотної кислоти, одержаних під час нітрування здатних до нітрування одноатомних або багатоатомних аліфатичних або циклоаліфатичних спиртів, після видалення залишкової нітруючої кислоти, за допомогою обробки із застосуванням принаймні одного промивного середовища, де установка включає наступні пристрої:

(а) принаймні один диспергуючий пристрій для приведення у контакт та емульгування неочищених складних ефірів азотної кислоти, які належить очистити, та промивного середовища; та,

(б) розташований нижче по ходу від диспергуючого пристрою трубчастий реактор для введення емульсії, що містить неочищені складні ефіри азотної кислоти, які належить очистити, та промивне середовище, яка одержана у диспергуючому пристрої, де трубчастий реактор обладнаний змішувальними елементами для введення додаткової енергії змішування, так, що домішки, з самого початку присутні у неочищених складних ефірах азотної кислоти, принаймні частково видаляються під час проходження емульсії через трубчастий реактор та принаймні частково переносяться у промивне середовище і таким чином нейтралізуються під час проходження емульсії через трубчастий реактор;

(в) розташований нижче по ходу від трубчастого реактора пристрій для розділення для відділення нітрованих продуктів, які були звільнені від домішок, від промивного середовища.

10. Установка за п. 9, де змішувальні елементи являють собою статичні змішувальні елементи, виконані у вигляді металевих пластин, таких як відбійні пластини, як відображаючі пластини, як пластини з отворами, як статичні змішувачі або як дільники потоку;

де змішувальні елементи прикріплюють до внутрішньої сторони трубчастого реактора;

де статичний тиск в змішувальному елементі становить від 0,2 бар до 3,0 бар;

де диспергуючий пристрій виконаний у вигляді струменевого змішувача або насоса; та

де диспергуючий пристрій інтегрований у трубчастий реактор або є складовою частиною трубчастого реактора.

11. Промислова установка для одержання складних ефірів азотної кислоти одноатомних або багатоатомних аліфатичних або циклоаліфатичних спиртів за допомогою нітрування одноатомних або багатоатомних аліфатичних або циклоаліфатичних спиртів з подальшим очищенням неочищених нітрованих продуктів, утворених під час нітрування, де промислова установка включає наступні блоки:

(а) блок нітрування для одержання складних ефірів азотної кислоти одноатомних або багатоатомних аліфатичних або циклоаліфатичних спиртів за допомогою нітрування одноатомних або багатоатомних аліфатичних або циклоаліфатичних спиртів, де блок нітрування містить один або більшу кількість хімічних реакторів для проведення реакції нітрування;

(б) пристрій для розділення для видалення залишкової нітруючої кислоти із нітрованих неочищених продуктів у вигляді неочищених складних ефірів азотної кислоти, розташований на потоковій лінії нижче по ходу від блока нітрування;

(в) пристрій для промивання для проведення промивання неочищених нітрованих продуктів, розташований на потоковій лінії нижче по ходу від пристрою для розділення,

- де пристрій для промивання включає:

- принаймні один диспергуючий пристрій для приведення у контакт та емульгування неочищених складних ефірів азотної кислоти, які належить очистити, та промивного середовища, в результаті чого одержують емульсію, що містить неочищені складні ефіри азотної кислоти та промивне середовище; та,

- розташований нижче по ходу від диспергуючого пристрою трубчастий реактор для введення емульсії, що містить неочищені складні ефіри азотної кислоти, які належить очистити, та промивне середовище, та одержана у диспергуючому пристрої, де трубчастий реактор обладнаний змішувальними елементами для введення додаткової енергії змішування, так, що домішки, з самого початку присутні у неочищених складних ефірах азотної кислоти, принаймні частково видаляються під час проходження емульсії через трубчастий реактор, та домішки, з самого початку присутні у неочищених складних ефірах азотної кислоти, принаймні частково переносяться у промивне середовище та таким чином нейтралізуються під час проходження емульсії через трубчастий реактор;

(г) необов'язково, розташований на потоковій лінії нижче по ходу від пристрою для промивання, резервуар з мішалкою для збільшення контактування та часу знаходження складних ефірів азотної кислоти та промивного середовища;

(д) розташований на потоковій лінії нижче по ходу від блока промивання та необов'язкового резервуара з мішалкою, пристрій для розділення для відділення складних ефірів азотної кислоти, які були звільнені від домішок, від промивного середовища.

12. Промислова установка за п. 11, де змішувальні елементи являють собою статичні змішувальні елементи, виконані у вигляді металевих пластин, таких як відбійні пластини, як відображуючі пластини, як пластини з отворами, як статичні змішувачі або як дільники потоку;

де змішувальні елементи прикріплюють до внутрішньої сторони трубчастого реактора;

де статичний тиск в змішувальному елементі становить від 0,2 бар до 3,0 бар;

де диспергуючий пристрій виконаний у вигляді струменевого змішувача або насоса; та

де диспергуючий пристрій інтегрований у трубчастий реактор або є складовою частиною трубчастого реактора.

Текст