Спосіб підготовки водопаливної емульсії для енергетичних установок, в яких спалюється сірчисте органічне паливо

Номер патенту: 115037

Опубліковано: 11.09.2017

Автори: Горячкін Володимир Юрійович, Філіпщук Олександр Миколайович, Корнієнко Вікторія Сергіївна, Тендітний Юрій Григорович, Акімов Олександр Вікторович, Горячкін Андрій Володимирович

Формула / Реферат

1. Спосіб підготовки водопаливної емульсії для енергетичних установок, в яких спалюється сірчисте органічне паливо, що включає попередню обробку води для приготування водопаливної емульсії, який відрізняється тим, що попередню обробку води здійснюють шляхом кавітаційної електродіалізної обробки, причому останню здійснюють із взаємодією з кавітаційним приготуванням водопаливної емульсії, яку готують з водовмістом на рівні 30 % (водопаливне відношення 42,8 %) перед безпосередньою подачею до паливних форсунок.

2. Спосіб за п. 1, який відрізняється тим, що для підготовки води для водопаливної емульсії встановлюють послідовно працюючі кавітатори перед першим модулем і перед другим модулем електродіалізної установки, що встановлений послідовно за першим модулем, і подають повітря у тракт води перед першим і другим модулями електродіалізної установки, при цьому виконують безперервну кавітаційну обробку дилюату (прісного продукту електродіалізу) та кавітаційне приготування водопаливної емульсії з використанням дилюату, а також безперервну кавітаційну обробку католіту з лужними властивостями для зрошення скруберів системи очищення газів.

Текст

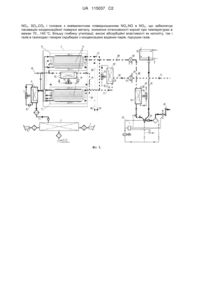

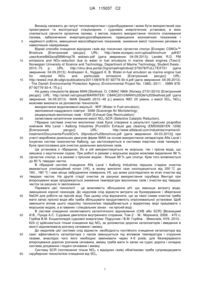

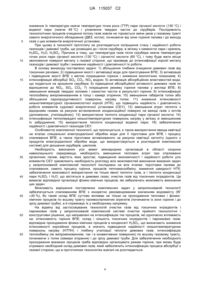

Реферат: Винахід належить до галузі теплоенергетики і суднобудування і може бути використаний при проектуванні та експлуатації стаціонарних і суднових енергетичних установок, працюючих на сірчистому паливі. Для забезпечення енергоресурсозбереження, підвищення економічних показників і надійності роботи, зниження емісії токсичних речовин, у комплексному способі передбачається кавітаційна інтенсифікація електродіалізної підготовки води і приготування емульсії водомісткістю близько 30 % перед її безпосередньою подачею на форсунки, що забезпечує інтенсифікацію горіння, теплообміну, зменшення забруднення поверхонь і викидів UA 115037 C2 (12) UA 115037 C2 NOX, SOX,CO2 і головне з еквівалентним співвідношенням NO2:NO в NOX, що забезпечує пасивацію конденсаційної поверхні металу, зниження інтенсивності корозії при температурах в межах 70…140 °C, більшу глибину утилізації, високі абсорбційні властивості як католіту, так і газів в газоходах і мокрих скруберах з конденсацією водяних парів, підсушки газів. UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі теплоенергетики і суднобудування і може бути використаний при проектуванні та експлуатації стаціонарних і суднових енергетичних установок, в яких спалюється сірчисте органічне паливо, з метою повного використання теплоти спалювання палива, забезпечення енергоресурсозбереження, підвищення економічних показників і надійності роботи, зменшення масогабаритних показників, зниження емісії токсичних речовин в навколишнє середовище. Відомі способи очищення відхідних газів від токсичних сірчистих сполук [Ecospec CSNOx™ Broshure [Елетронний ресурс]: URL: http://www.ecospec.com/upload/brochure pdf/67 uaez4cere8bt2axql5896mqz76 wsbasv.pdf (дата звернення: 04.09.2013); Landet, R.D. PM emissions and NOx-reduction due to water in fuel emulsions in marine diesel engines [Текст]: Norwegian University of Science and Technology, Department of Marine Technology, Student thesis.2010.-73 p.: URL: http://ntnu.diva-portal.Org/smash/qet/diva2:375078/FULLTEXT01 (дата звернення: 04.09.2013); Andreasen A., Nyggard К. В. Water-in-fuel emulsion as marine engine fuel for reduced NOx and particulate emissions [Елетронний ресурс]: URL: http://www2.mst.dk/udgiv/publications/2011/08/978-87-92779-30-4.pdf (дата звернення: 04.09.2013). - The Danish Environmental Protection Agency (Environmental Project No. 1380).-2011. - ISBN 97887-92779-30-4.-75 p.]. На думку спеціалістів фірми MAN [Skeltved, О. СІМАС NMA (Norway 27/01/2010) [Елетронний ресурс]: URL: http://sintef.net/upload/MARINTEK/ CIMAC2010/MAN%20Qle%20Skeltved.pdf (дата звернення: 04.09.2013). -MAN Diesel©.-2010.-48 p.] вимоги IMO (III рівень з емісії SOX, NOX) можливо виконати за допомогою технологій: використання водопаливної емульсії - WIF (Water in Fuel emulsion); зволоження наддувного повітря - SAM (Scavenge Air Monistening); рециркуляція вихлопних газів - EGR (Exhaust Gas Recirculation); селективне каталітичне зниження емісії NOX-SCR (Selective Catalytic Reduction). Гібридна система очистки вихлопних газів була створена в результаті сумісних розробок компаній Alfa Laval і Aalborg Industries [PureSOx Exhaust gas cleaning (EMD00281EN 1208) [Елетронний ресурс]: URL: http://www.alfalaval.com/industries/marine/oiltreatment/Documents/PureSOx% 20product%20brochure.pdf (дата звернення: 04.03.2013)] при участі виробника дизельних двигунів фірми MAN на основі використання сепараторів Alfa Laval і існуючих систем газоочистки Aalborg, що застосовуються в системах інертних газів танкерів і була пристосована для очистки дизельних вихлопних газів. Ця установка є гібридною, бо в ній використовується як морська, так і прісна вода, що змішана з каустичною содою. При роботі в режимі з морською водою можливе видалення 98 % сірчистих сполук, а в режимі з прісною водою - більше 99 % цих сполук. Крім того вловлюється до 80 % твердих часток. В гібридній системі очищення Alfa Laval і Aalborg Industries першою стадією очистки вважається утилізаційний котел (УК), в якому вихлопні гази охолоджуються від 350 °C до 160…180 °C і має місце забруднення поверхонь УК, що може розглядатися як етап очистки від твердих часток. На другій стадії очистки за рахунок використання скрубера Вентурі при впорскуванні води продовжується зниження температури вихлопних газів і очистки від твердих часток за рахунок їх зволоження. Переваги цієї технології - це можливість збільшення рН, що зменшує витрату води, зменшення корозії газоходів. До недоліків слід віднести витрати на бункерування і зберігання NaOH для роботи на прісній воді. При цьому слід відзначити, що за такої схеми очистки треба мати запас прісної води або треба збільшувати продуктивність опріснювальної установки. Щоб зменшити вплив цього недоліку технологією передбачається у відкритому морі працювати з морською водою, а в гаванях і спеціальних зонах - на прісній воді. В системі очищення селективного каталітичного відновлення (СКВ або SCR) [Возницкий И.В., Пунда А.С. Судовые двигатели внутреннего сгорания, Том 2: - М.: Моркнига, 2008. - 470 с; Горбов В.М. Енциклопедія суднової енергетики: Підручник / В.М. Горбов. - Миколаїв, НУК, 2010.624 с] здійснюється тільки очищення від NOX за допомогою дорогих каталізаторів і введення в якості відновлювача розчину сечовини і аміаку. До недоліків цієї системи слід віднести: необхідність постійного очищення каталізатора від сажі; ефективність каталізатора з часом зменшується під впливом температури і отруєння газами, внаслідок чого його необхідно замінювати через 4-6 років; для безперервного впорскування дорогих розчинів сечовини, аміаку треба мати їх запас на судні; дорога і складна система дозування і подачі сечовини і аміаку. Систему SCR (поглинання тільки NOX з відхідних газів) обов'язково треба супроводжувати скруберною технологією очищення від SOX. 1 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 З метою автоматичної підтримки значення рН і ефективної очистки від SOX необхідне створення системи збереження, підготовки, дозування і подачі NaOH. При цьому необхідно дотримуватися персоналом особливих вимог техніки безпеки при роботі з NaOH. Крім того, NaOH взаємодіє з алюмінієм, магнієм, цинком з виділенням вогненебезпечного водневого газу. Корозійні властивості NaOH відповідно до сталі інтенсифікується при температурі вище 49 °C (рекомендована температура зберігання - між 25…35 °C), що ускладнює установку. Не повинно бути контакту NaOH з паливом. До радикальних і достатньо простих способів зниження сірчистих сполук належить очищення відхідних газів за допомогою скруберних технологій, де оксиди сірки, азоту, СО 2 та зважені частинки з газового потоку поглинаються морською водою. У скрубері при омивані зрошувальної поверхні морською водою або прісною водою з домішуванням NaOH [Плановский, А.Н. Процессы и аппараты химической технологии. Учебник для техникумов [Текст] / А.Н. Плановский, В.М. Рамм, С.З. Каган. - Изд. 2-е, пер. и доп. - М.: ГНТИХЛ, 1962. - 845 с; Рамм В.М. Абсорбция газов [Текст] / В.М. Рамм. - Изд 2-е, перераб. и доп. - М.: Химия, 1975. - 655 с.:ил.] має місце тепломасообмін між відхідними газами і цією водою, яка розпилюється на протитечію газам. В системі очистки передбачено вологий газ після скрубера змішувати з сухим повітрям від кожуха двигуна. Щоб уникнути захвату крапель вологи газовим потоком швидкість його руху повинна бути низькою (не вище 15 м/с). Після скрубера все ж таки гази мають високу відносну вологість, тому необхідно використання корозійностійких матеріалів. Оскільки тільки вищі оксиди азоту краще поглинаються водою з утворенням азотної і азотистої кислот, то абсорбцію оксидів азоту NOX водою необхідно проводити при попередньому доокисненні NО до NО2 і N2O3. Авторами [Ежов, B.C. Механизм процессов окисления оксидов азота при синхронной очистке и утилизации газообразных выбросов [Текст]/ В.И. Кормилицын, B.C. Ежов // Энергосбережение и водоподготовка. - 2008. - № 3. - С. 68-70; Ежов, B.C. Механизм процессов поглощения оксидов азота при синхронной очистке и утилизации газообразных выбросов [Текст]/ В.И. Кормилицын, B.C. Ежов // Энергосбережение и водоподготовка. 2008. - № 6. - С. 65-69.] приймається рішення про швидке окиснення NO у NO2 з використанням як окисника озону, який у випадку аварійного викиду (на думку авторів) швидко трансформується в молекулярний кисень і не представляє небезпеки для атмосфери, тобто в основу механізму хімічних процесів даного способу очистки покладено доокиснення оксиду азоту до діоксиду з наступною абсорбцією отриманих вищих оксидів водою. В основу способу синхронної очистки і утилізації газоподібних викидів, який дозволяє поєднувати економічний і екологічний аспекти в організації процесу очистки димових газів [Ежов, B.C. Определение основных параметров установки очистки вредных газообразных выбросов [Текст] / B.C. Ежов // Пром. энергетика. - 2007. - № 7. - С. 48-50; Ежов, B.C. Способ и устройство для удаления окислов азота и окислов серы / B.C. Ежов // Патент RU №2161528, МПК B01D53/60, B01D53/34. Опубліковано 10.01.2001.] покладено: охолодження димових газів в абсорбері до температури нижче точки роси з конденсацією частини водяної пари з виділенням значної кількості теплоти; окиснення оксиду азоту в присутності озону до діоксиду; абсорбція водою (конденсатом) NO2, що утворився. Для підвищення техніко-економічних показників отриманий конденсат використовується в технологічних цілях в процесі очистки як абсорбент, а теплоту утилізують шляхом передачі його іншому теплоносію (живильній воді або дуттєвому повітрю в контактному абсорбері-повітропідігрівачу); вловлені оксиди азоту утилізують у формі азотовмістних добрив. Тобто приведена конструктивна можливість утилізації теплоти конденсації водяної пари і теплоти абсорбції, але при спалюванні природного газу, коли утворюється малоагресивний конденсат. В [Курников А.С., Панов B.C. Повышение показателей качества водотопливных эмульсий // Журнал университета водных коммуникаций. 2010. № 4. URL: http://cvberleninka.ru/article/n/povvshenie-pokazatelev-kachestva-vodotoplivnvh-emulsiv (дата обращения: 04.09.2013).] обґрунтована технологія приготування води для водопаливної емульсії (ВПЕ) шляхом отримання католіту в електролізері з подальшим озонуванням. Лужне середовище, знижений вміст солей, відсутність корозійної активності визначають вибір католіту для приготування ВПЕ. Інтенсифікація виробництва ВПЕ здійснюється при її обробці у вихровому шарі феромагнітних часток. Внаслідок цього по даним авторів [Курников А.С., Панов B.C. Повышение показателей качества водотопливных эмульсий // Журнал университета водных коммуникаций.- 2010. - № 4. URL: http://cyberleninka.ru/article/ri/povyshenie-pokazateleykachestva-vodotoplivnyh-emulsiy (дата обращения: 04.09.2013).] відбувається реструктуризація палива, що призводить до зменшення сірки на 29,5 % при збільшенні вмісту води на 38,8 % для мазуту М100. Очищення ВПЕ від продуктів реструктуризації (сірки і смолистих сполук) 2 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 здійснюється у гідроциклоні, після чого вона направляється у ДВЗ. Таким чином, у [Курников А.С., Панов B.C. Повышение показателей качества водотопливных эмульсий // Журнал университета водных коммуникаций. 2010. № 4. URL: http://cyberleninka.ru/article/n/povyshenie-pokazateley-kachestva-vodotoplivnyh-emulsiy (дата обращения: 04.09.2013).] розглядаються процеси очищення від сірки під дією електромагнітного поля і не вказується механізм впливу озону, який, на нашу думку, і окиснює сірчані сполуки палива. Очищення продуктів згоряння після ДВЗ у винаході не розглядається. У системі очищення, що приймається за прототип [Ecospec CSNOx™ Broshure [Елетронний ресурс]: URL: http://www.ecospec.com/upload/ brochure pdf/67 uaez4cere8bt2axql5896mqz76wsbasv.pdf (дата звернення: 04.09.2013).], розглядається система очищення відхідних газів CSNOX, що розроблена компанією "Ecospec Global Technology", яка на відміну від раніше розглянутих технологій дозволяє більш інтенсивніше і одночасно знижувати вміст трьох токсичних інгредієнтів - SOX) CO2 і NOX. Особливістю системи CSNOX є використання попередньо обробленої морської води з метою підвищення її лужності та показника рН. При скруберуванні підвищення значень рН і лужності цієї води різко знижують окислювальну дію СО 2, SO2 та NOX. Обробка води, внаслідок якої суттєво підвищуються її абсорбційні властивості, проводиться із застосуванням електричних засобів, без хімічних реагентів. В технологічній системі CSNOX очистки димових газів, яка прийнята як прототипу, передбачається попередня обробка води від морських мікроорганізмів за допомогою електромагнітного поля ультра низької частоти. Після цього (при використанні проточної схеми) частина води направляється на першу стадію обробки газів для абсорбції SO2, а друга частина води на другу стадію обробки газів для абсорбції СО2 і NOX. На першій стадії обробки по проточній схемі вода проходить через систему підвищення абсорбційної властивості води для поглинання SO2 за рахунок її попередньої низькочастотної обробки і направляється на скрубер. При цьому потік води ділиться на два потоки для забезпечення двохступеневої послідовної очистки димових газів від SO2. Друга стадія обробки води починається з діючої системи біоконтролю з метою зниження росту морських організмів (наприклад, молюсків) шляхом обробки полем ультранизької частоти. Потім проводиться обробка води, що подається на скруберну частину абсорбції СО 2, NOX. Мета системи обробки підвищення значення рН води при електролізі води, що супроводжується ультранизькочастотним полем за допомогою котушок. Завдяки цьому значення рН підвищується до 9,2…9,5. Потім проводиться контроль мінералогічного складу води, щоб запобігти відкладенням на трубах. Контролюється наявність СО2 і NOX. Оброблена таким чином вода подається в скрубер для абсорбції СО 2 і NOX із газів, що спочатку пройшли скруберну обробку з метою попередньої абсорбції SO2. Башта скрубера служить для проведення реакцій поглинання SO2, СО2 і NOX. Вода після скрубера охолоджується забортною водою, тобто в технології не передбачена утилізація теплоти абсорбції і охолодження газів. В технології CSNOX використовується системи обробки води після скрубера для доведення її до якості, при якій ця брудна вода може бути відведена в море. При цьому значення рН повинно бути хоча б на рівні 6,5, що гарантовано захищає морську екосистему. Випробування системи CSNOX показали, що при вмісті токсичних речовин на виході з головного котла паропродуктивністю 60 т/год. (669,3 ррm SO2, 158,5 ррm NOX і 5,16 % СО2), на виході зі скрубера вміст цих же інгредієнтів склав: 47,4 ppm SO2, 28,2 ррm NOX 1,32 % СО2. Тобто емісія основних шкідливих речовин знизилася у такому співвідношенні: SO2 - 92,9 %, NOX - 82,2 %, СО2 - 74,4 %. Використання схеми CSNOX для очистки вихлопних газів після ДВЗ марки 6S50MC, в якому r спалювалось паливо - з S = 3,64 % показало, що при вмісті токсичних речовин на виході з ДВЗ 846,05 ppm SO2, 709,26 ррm NOX і 3,99 % СО2, на виході зі скрубера вміст тих же інгредієнтів склав 10,75 ppm SO2, 243,11 ррm NOX і 0,93 % СО2. Емісія основних шкідливих речовин знизилася у такому співвідношенні: SO2 - 98,7 %, NOX - 65,7 %, СО2 - 76,7 % [Ecospec CSNOx™ Broshure [Елетронний ресурс]: URL: http://www.ecospec.com/upload/brochure pdf/67 uaez4cere8bt2axql5896maz76 wsbasv.pdf (дата звернення: 04.09.2013).]. Таким чином практично виключається вторинне забруднення морського середовища і не розкислюється вода, тим самим забезпечуючи захист довкілля. В прототипній технології CSNOX насамперед розглядається тільки можливість збільшення абсорбційної здібності води як абсорбента і зовсім не розглядається можливості збільшення абсорбційної можливості димових газів як абсорбата. Зовсім не розглядаються питання надійності роботи газового тракту елементів енергетичної установки, можливості поглиблення утилізації теплоти вихлопних газів ДВЗ і відхідних газів після головного котла за рахунок 3 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 зниження їх температури нижче температури точки роси (ТТР) пари сірчаної кислоти (130 °C) і водяної пари (нижче 48 °C) і уловлення твердих часток до скруберів. Послідовність технологічних процесів очищення потоку газів зовсім не торкається зміни умов у газовому тракті самого енергетичного обладнання (ДВЗ, котли), починаючи від зони горіння палива і до виходу газів з цих елементів енергетичної установки. При цьому в технології прототипу не розглядається погіршення стану і надійності роботи газоходів і димової труби, що розміщені до і після скрубера, в зв'язку з наявністю пари і крапель H2SO4, H2O, H2SO3. Причина в тому, що температура газів після скрубера нижче температури точки роси пари сірчаної кислоти (130 °C) і сірчистої кислоти (60 °C), і тому буде мати місце зволоження поверхні металу з газової сторони, що призведе до інтенсифікації корозії металу газоходів і димової труби і зниження надійності і довговічності їх роботи. В основу винаходу поставлено задачі: 1) збільшення глибини очищення димових газів від токсичних речовин; 2) підвищення якості і активізації води для приготування ВПЕ; 3) активізація і підвищення якості ВПЕ з метою покращення горіння і зниження екологічних показників; 4) інтенсифікація абсорбції SO2, CO2, NOX водою; 5) активізація абсорбційних властивостей води, що подається на зрошення скрубера; 6) підвищення абсорбційної активності димових газів по відношенню до NOX, SO2, CO2; 7) покращення режиму горіння палива у вигляді ВПЕ; 8) зменшення викидів твердих золових і сажистих часток в результаті горіння; 9) інтенсифікація теплообміну випромінюванням в топці і камері згоряння; 10) зменшення габаритів топки або збільшення паропродуктивності поверхонь нагріву топки; 11) зниження інтенсивності низькотемпературної сірчанокислотної корозії (НТК), що підвищить надійність і довговічність роботи елементів суднової енергетичної установки (СЕУ); 12) зменшення втрат теплоти з відхідними газами за рахунок встановлення конденсаційної поверхні на виході газів з котлів (допоміжних, утилізаційних); 13) використання теплоти конденсації пари сірчаної кислоти; 14) інтенсифікація теплопередачі низькотемпературних поверхонь нагріву у зв'язку зі зменшенням їх забруднення; 15) використання теплоти конденсації водяної пари; 16) забезпечення надійності і довговічності газоходів СЕУ. Особливістю комплексної технології, що пропонується, є також використання явища кавітації на етапах спеціальної електродіалізної обробки води для її підготовки для ВПЕ і процесу спалювання ВПЕ, а також підготовки активізованого за рахунок кавітації католіту (одного з продуктів електродіалізної обробки води, що використовується в розгляданій комплексній системі) для зрошення скруберів, циклонів. Необхідність виконання усіх вимог міжнародних організацій в області охорони навколишнього середовища, необхідність зменшення теплових втрат при спалюванні органічних палив, вартість яких зростає, підвищення економічності і надійності роботи усіх елементів СЕУ зумовлюють необхідність розгляду всіх можливостей виконання вказаних задач у запропонованій комплексній технології послідовно на всіх етапах: підготовки палива до спалювання, самого процесу горіння, процесів тепломасообміну, зниження швидкості НТК; забезпечення можливості використання не тільки явної теплоти газів, а і теплоти конденсації пари H2SO4 і Н2О, що містяться в димових газах; очистки газів від токсичних інгредієнтів. Це вимагає відповідної організації фізико-хімічних процесів, які забезпечать можливість виконання цих задач. Можливість вирішення поставлених комплексних задач у запропонованій технології r забезпечується спалюванням ВПЕ з конкретно рекомендованим значенням водовмісту (W =30 %), бо такий склад ВПЕ суттєво впливає не тільки на проходження теплових і фізикохімічних процесів по всьому тракту паливоспалюючих агрегатів (починаючи із зони горіння і до зрізу димової труби), а й спрямовує їх у необхідному напрямку. На відміну від застосовуваних технологій очистки газів від токсичних інгредієнтів і парникових газів у запропонованій комплексній системі очистки прийняті технологічні і конструктивні рішення, що направлені на інтенсифікацію тих процесів, які одночасно впливають на: інтенсивність горіння ВПЕ; склад і кількість токсичних інгредієнтів і парникових газів; відповідне проходження фізико-хімічних процесів в конденсаті H2SO4, що визначають зниження інтенсивності корозійних процесів, а значить підвищення надійності низькотемпературних поверхонь нагріву (НТПН) і глибину утилізації теплоти димових газів; інтенсифікацію теплообміну (як випромінюванням, так і в конвективних поверхнях) по всьому газовому тракту, починаючи з топки (камери згорання) і до зрізу димової труби. Для забезпечення необхідного проходження вказаних процесів треба відповідно організувати режим горіння, при якому буде отримано необхідний склад димових газів, який забезпечить інтенсифікацію процеса абсорбції з газової сторони, що в прототипних технологіях взагалі не розглядається. 4 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 Необхідний рівень кінцевих екологічних показників роботи всіх паливоспалюючих агрегатів СЕУ (головного двигуна (ГД), допоміжного котла (ДК), дизель-генератора (ДГ)) формується впродовж всього технологічного тракту, починаючи від підготовки палива необхідної якості. Цей рівень обумовлюється насамперед умовами спалювання палива в топці ДК і в камері згоряння ГД і ДГ (ДВЗ або ГТД). Тому важливим фактором є якість і стан води, що використовується як для приготування ВПЕ, так і для проведення інтенсивної абсорбції NOX, SO2, СО2 в скруберах. Як показали проведені нами наукові дослідження, що пов'язані з розвитком теплових і фізико-хімічних процесів в елементах СЕУ, першорядним і вирішальним фактором для вирішення поставлених задач у винаході (розробці комплексної системи зниження екологічних показників, корозії і теплових втрат, підвищення економічної ефективності, ресурсозбереження) являється організація процесу спалювання в паливоспалюючих агрегатах СЕУ ВПЕ (на основі сірчистих палив) з водомісткістю близько 30 %. При приготуванні 1 кг ВПЕ (при використанні кавітації) змішувались вода і паливо і співвідношенні 300 г води GB і 700 г палива Gn, що r означає водомісткість ВПЕ W =30 % (30 % води в 1 кг ВПЕ або водопаливне відношення GB/Gn = 300/700 = 42,86 %), що забезпечує необхідну енергію мікровибухів крапель ВПЕ і відповідну турбулентність в факелі палива, що згоряє, внаслідок чого зменшується концентрація твердих часток і знижується забруднення поверхонь нагрівання. При спалюванні такого складу ВПЕ на виході із зони горіння внаслідок автоматичного (природного) проходження фізико-хімічних процесів у складі димових газів з'являється суміш оксидів азоту з співвідношенням компонентів NO2 : NO близького до еквімолярного співвідношення 0,35…0,5, при якому при температурах поверхні нижче ТТР пари H2SO4 має місце найбільш інтенсивна абсорбція конденсатом сірчаної кислоти оксидів азоту. Це забезпечує появу пасивної плівки на поверхні металу і внаслідок цього різке зниження НТК до рівня 0,15мм/рік при горінні ВПЕ з надлишком повітря а до 1,45 (при відсутності кислотного "піку") в межах температури поверхні металу 140…70 °C. Це явище захищено одержаним нами патентом [Горячкін, В.Ю. Спосіб захисту металу низькотемпературних поверхонь нагріву котла від сірчанокислотної корозії / В.Ю. Горячкін, А.В. Горячкін, О.В. Акімов та ін. / Патент UA № 99408, МПК C23F 11/10, F22B 37/00, F23J 15/00. Опубліковано 10.08.2012.]. В зв'язку з цим з'являється можливість не тільки забезпечити зниження швидкості НТК, але й інтенсифікувати абсорбцію NOX і SO2, бо природно (автоматично) при tCT = 110 °C складається концентрація сірчаної кислоти на рівні 57 %, при якій різко зростає абсорбція SO2 [Амелин, А.Г. Производство серной кислоты [Текст] / А.Г. Амелин. М.: Химия, 1967. - 472 с: ил.]. Крім того, в зв'язку з різким зменшенням інтенсивності НТК можливо знизити температуру газів на виході з котла до рівня 80…90 °C, що суттєво зменшує втрату теплоти з відхідними газами із котлів (звичайно ця температура знаходиться на рівні 150…170 °C). Відсутність "піку" НТК забезпечує надійність і більшу довговічність роботи НТПН при перемінних режимах роботи паливоспалюючих установок. За рахунок більш глибокої утилізації теплоти всіх основних паливоспалювальних агрегатів СЕУ забезпечується економія коштів на ремонт елементів газовивідного тракту. Не обов'язково економити тільки саме паливо, бо покращення екологічних показників дає економію від штрафів, а зниження інтенсивності НТК - надійність і можливість зменшити температуру відхідних газів і поглибити утилізацію теплоти газів; зменшення забруднення збільшує період між чищенням; зменшуються витрати з водою з лужними властивостями, коли перед скруберами буде зменшена концентрація NOX, SO2, CO2. В основу способу, що пропонується, покладені наступні теоретичні і експериментальні положення, які забезпечують його відмінність від прототипу і аналогів. Експериментально доведено, що при ударному навантаженні на водяні розчини істотно змінюються фізико-хімічні і хімічні властивості води [Витенько, Т.Н. Механизм активирующего действия гидродинамической кавитации на воду [Текст] / Т.Н. Витенько, Я.М. Гумницкий. Химия и технология воды, 2007. т. 29., № 5. - С. 422-432.]. Кавітація активує молекули води і розчинені в ній гази, а також призводить до її дисоціації. В першу чергу суттєво змінюється у + воді концентрації Н і ОН . Механізм утворення часток активованої води, її розпад на радикали і іони, утворення озону і пероксиду водню підтверджені експериментально. При прийнятій інтенсивності кавітаційної -1 3 обробки (n=125с ) при внесеній енергії 11,2 Вт/дм концентрація ОН впродовж 15 хв. 3 збільшується в 3 рази (до 0,3 ммоль/дм ). Очевидно, що усі вищеописані процеси істотно залежать від енергії, що вводиться в кавітаційну систему. Після 15…20 хв. обробки при 3 зростанні потужності з 11,2 до 42,56 Вт/см концентрація ОН збільшується від 0,3 до 1,8 3 ммоль/дм . Ця енергія розподіляється на дві частини. Одна частина витрачається на активацію води, друга дисипується в рідині і призводить до її нагріву. 5 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тобто, можна стверджувати, що збільшення енергії, що вводиться в режимах кавітації, призводить до утворення великої кількості бульбашок кавітації, в яких відбувається локальне концентрування енергії у момент їх згортання. Внаслідок цього розщепляється більша кількість збуджених молекул води, проникаючих в бульбашку на стадії його розширення, і утворюється більше іонів і радикалів, які згодом рекомбінують. За рахунок збільшення концентрації енергії кавітації, що вводиться в кавітатор, протягом 15…20 хв. утримання зростання активації води до стабільного значення досягається максимальний рівень активації води. Згідно з даними [Витенько, Т.Н. Механизм активирующего действия гидродинамической кавитации на воду [Текст] / Т.Н. Витенько, Я.М. Гумницкий. - Химия и технология воды, 2007. т. 29., №5. - с. 422-432.] і результатам наших досліджень під впливом кавітаційної обробки в найбільшій мірі зростає значення рН відстояної водопровідної води (на протязі 300 с рН зростає з 7,1 до 8,0), дистиляту (протягом 250 с рН збільшується з 6,7 до 7,7) залежно від привнесеної енергії при проходженні кавітаційного процесу. Значення рН води, що характеризує її активність, змінюється залежно від її якості. Необхідно відмітити, що деаерований дистилят змінює рН лише на 4 % (від 6,8 до 7,1, тобто необхідно мати воду насичену повітрям), дистилят на 12 % (з 6,7 до 7,7), а водопровідна вода на 16 % (з 7,1 до 8,1). Різницю у відсотках автори [Витенько Т.Н. Механизм активирующего действия гидродинамической кавитации на воду [Текст] / Т.Н. Витенько, Я.М. Гумницкий. Химия и технология воды, 2007. т. 29., № 5. - с. 422-432.] пояснюють присутніми у водопровідній + воді солями, з якими може зв'язуватися іон Н і газами. Але при приготуванні ВПЕ добавка солей з водою призведе до зростання високотемпературної і низькотемпературної корозії в ДВЗ і котлах. Збільшення вмісту Na зменшить температуру плавлення натрій-ванадатів і підвищить їх високотемпературну корозійну активність. Солі жорсткості збільшать забруднення НТПН і швидкість НТК. Тому для приготування ВПЕ прийняте рішення застосувати дилюат (як продукт електродіалізної обробки води) додатково до дистиляту, враховуючи, що зростання рН для них прийнятно (на 12 %) для інтенсифікації процесів горіння і абсорбції для запропонованого способу. Причому, з врахуванням задач розробки комплексної системи очистки і ресурсоенергозбереження найбільш прийнятно для підготовки ВПЕ виробляти в електродіалізній установці дилюат, який зручніше отримувати для потреб судна в прісній воді додатково до дистиляту від утилізаційної опріснювальної установки, а католіт, як побічний продукт цього процесу, після кавітаційної обробки буде одночасно використовуватися на зрошення скруберів, циклонів. З метою підвищення ефективності електродіалізного процесу за рахунок кавітаційної обробки підвищується електропровідність забортної (солоної) води перед першим модулем електродіалізної установки і дилюату перед другим модулем. Для пом'якшення кавітаційної дії на мембрани двох секцій електродіалізної установки перед ними вводиться повітря. Щоб активувати абсорбційні властивості католіту пропонується проводити + його активізацію кавітаційною обробкою, що дозволить збільшити його рН, кількість іонів Н , ОН , турбулентність, а значить підвищити його абсорбційні властивості. Таким чином, під дією гідродинамічної кавітації на воду (дилюат і католіт) утворюються + значна концентрація Н , ОН , Н*, ОН*, Н2О2 і продукти їх взаємодії. Крім того, кавітація є джерелом звукових коливань в потоці води. У воді, що направляється на зрошення насадки мокрих скруберів, звукова обробка аналогічна механічному перемішуванню, і дає такий же ефект, що може бути досягнутий при застосуванні ультразвуку, зокрема при абсорбції погано розчинних газів [Плановский, А.Н. Процессы и аппараты химической технологии. Учебник для техникумов [Текст] / А.Н. Плановский, В.М. Рамм, С.З. Каган. - Изд. 2-е, пер. и доп. - М.: ГНТИХЛ, 1962. - 845 с; Рамм В.М. Абсорбция газов [Текст] / В.М. Рамм. - Изд 2-е, перераб. и доп. - М.: Химия, 1975. - 655с.: ил.]. У дослідах з абсорбції СО2 водою швидкість абсорбції при 2 збільшенні інтенсивності ультразвуку (частота 800 кГц) від 1 до 2 Вт/см різко зростала у момент появи туману і бризок, що пояснюється збільшенням поверхні контакту фаз. Можливості покращення режиму горіння ВПЕ, зростання тепловиділення в топці (камері згоряння ДВЗ), зниження екологічних показників, зниження швидкості корозії, зменшення забруднення поверхонь нагріву в самих котлах, в ДВЗ (ГТД) й в системах газовідводу димових газів із цих агрегатів СЕУ залежать від приготування води відповідної якості для підготовки ВПЕ. При кавітаційній обробці цієї води забезпечується додаткова активація горіння, бо активована + + вода у складі ВПЕ привносить додаткову відповідну кількість іонів Н , ОН до таких же іонів (Н , ОН"), які утворюються при мікровибухах ВПЕ в процесі горіння. Крім того, показники води, які треба забезпечити, визначаються не тільки необхідними якостями водопаливної емульсії з точки зору інтенсифікації горіння, але і необхідністю одержання у складі газів еквімолярного співвідношення NO2: NO, що дасть можливість нейтралізації токсичних сполук у самому паливі і 6 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 в подальшому інтенсифікувати абсорбцію NOX, CO2, CO і сірчистих сполук. Для цього вода повинна мати лужні властивості. Чим вище лужність води, тим краще буде відбуватись нейтралізація сірчистих сполук палива при підготовці ВПЕ і сірчистих сполук, що містяться в + димових газах, в процесі їх абсорбції в скруберах. Якість води (вміст солей, кількість іонів Н , + + ОН і т.п.) визначить інтенсивність мікровибухів крапель ВПЕ, сумарну кількість Н , ОН , О , як ініціаторів ланцюгових реакцій на початку процесу горіння. Інтенсивність мікровибухів залежить не лише від величини поверхневого натягу в краплях емульсії, а і від температури початку закипання води. Чим менше солей у воді, тим нижче температура початку закипання. Завдяки цьому буде мати місце більша турбулентність факела внаслідок мікровибухів і буде створюватися звукові хвилі більшої потужності. Це ще раз підтверджує, що більш доцільно на суднах (додатково до утилізаційних вакуумних опріснювачів, продуктивність яких при використанні сучасних ДВЗ знижується) використання електродіалізних опріснювачів з врахуванням менших витрат електроенергії для отримання необхідної кількості опрісненої води (дилюату), яка відповідає якості дистиляту (або має з ним однакові властивості особливо при використанні електродіалізної обробки води після її обробки в установці зворотного осмосу), а також можливістю використання католіту (побічний продукт електродіалізної обробки морської води) як абсорбенту (поглинаючого середовища), що зрошує набивку скруберів, де остаточно абсорбуються залишки NOX, SOX, СО2. До католіту необхідно добавляти продувочну воду котлів, яка також має лужні властивості. Так як на судні (особливо при спалюванні ВПЕ) безперервно необхідна чиста вода, то безперервно будуть в наявності супутні продукти електродіалізної обробки (католіту). Таким чином має місце утилізація залишків (матеріальних ресурсів) з одночасним зменшенням відходів на судні, які треба або зберігати, або обробляти перед скиданням в навколишнє середовище. Таким чином, на етапі підготовки середовищ (води, палива, емульсії) треба одержати такий склад дилюату, католіту, щоб забезпечити на наступних етапах інтенсифікацію процесів горіння емульсії, очистки газів, зниження НТК, більш глибокої утилізації теплоти газів. Для виконання поставлених задач в технології запропонованого способу для забезпечення комплексного вирішення задач з підвищення економічної ефективності і покращення екологічних показників, надійності і ресурсозбереження, передбачається 6 етапів технологічного процесу: 1) підготовка води необхідної якості для приготування ВПЕ з метою забезпечення умов г r спалення ВПЕ з водовмістом близько W = 30 % (водопаливне відношення W Bn = 42,8 %) і для зрошення насадки скрубера для забезпечення інтенсифікації абсорбційних процесів; г 2) спалювання ВПЕ відповідної якості з водомісткістю близько W = 30 % (W ВП=42,8 %) призводить до створення еквімолярного або близького до нього співвідношення NO2: NO в димових газах на виході із зони горіння (що підтверджено нашим патентом [Горячкін, В.Ю. Спосіб захисту металу низькотемпературних поверхонь нагріву котла від сірчанокислотної корозії / В.Ю. Горячкін, А.В. Горячкін, О.В. Акімов та ін. / Патент UA № 99408, МПК C23F 11/10, F22B 37/00, F23J 15/00. Опубліковано 10.08.2012.] і що забезпечує зниження НТК), а також зниження емісії NOX) SO2) CO2; 3) встановлення конденсаційних НТПН, на поверхні яких створені умови пасивації металу і різкого зниження інтенсивності НТК (див. п. 2), а також умови зі сторони газів і в конденсаті для інтенсифікації абсорбції NOX, SO2, CO2; 4) продовження інтенсифікації абсорбції на конденсаційних поверхнях газоходів до скруберної частини (при забезпеченні умов надійної роботи їх металу) або підтримання температури металу цих газоходів вище ТТР H2SO4 без абсорбції NOX, SO2, CO2, але при забезпеченні надійності роботи (при низькому рівні НТК); 5) застосування інтенсивних скруберних технологій з застосуванням процесів активізації абсорбції NOX, SO2, CO2 (різні варіанти); 6) захист металу газоходів після скруберної частини. На всіх вище вказаних етапах створюються умови не тільки для проходження процесів, що забезпечують виконання задач етапу, а і забезпечуються необхідні умови для відповідного проходження фізико-хімічних процесів у наступному етапі. Основні відмінності способу, що пропонується у винаході наступні. Для виконання задачі активізації абсорбційних властивостей димових газів, що відрізняє винахід від протопипу і аналогів, необхідно забезпечити еквімолярне (або близьке до цього) співвідношення NO2:NO в газах. Як показали наші наукові дослідження, таке співвідношення (або близьке до нього) природно створюється в кінці зони горіння ВПЕ з водовмістом близько W r r = 30 % (W Bп = 42,8 %) внаслідок впливу інтенсивної турбулентності, що створюється при мікровибухах крапель ВПЕ в зоні активного горіння. 7 UA 115037 C2 + 5 10 15 20 25 30 35 40 45 50 55 60 В момент мікровибухів крапель ВПЕ в повітропаливній суміші звільняються іони Н і ОН і додатково вносяться такі ж іони внаслідок кавітаційної обробки води для приготування ВПЕ, що інтенсифікує процес горіння і забезпечує участь цих компонентів в інтенсифікації розвитку водневих ланцюгових реакцій окиснення. Крім того, має місце збільшення в NOX вмісту NO2 і наближення відношення NO2:NO до еквімолярного значення в кінці зони горіння. Це явище розглядається, як першорядне в організації очистки газів. Як показують розрахунки і експериментальні дослідження зниження температури на виході із зони активного горіння, а потім і на виході із топки приблизно на 70…100 °C, частково пов'язано з витратою теплоти на випаровування води, що мається в емульсії, але в основному пояснюється зростанням інтенсивності теплообміну випромінюванням: більша частина теплоти передається випромінюванням на екранні поверхні, які практично чисті внаслідок їх очистки при мікровибухах ВПЕ, що горить. Інтенсифікація теплообміну випромінюванням дозволяє або зменшити розміри топки, або збільшити витрату пари, що отримується в екранах топки, що забезпечує ресурсозбереження. Внаслідок збільшення швидкості горіння, інтенсивності теплообміну зростає темп падіння температури газів у факелі, що також сприяє зниженню утворення NOX. Як показали експериментальні дослідження внаслідок дії розглянутих процесів має місце зниження на виході з топки NOX в 3,6 разу (з 674 ppm по 187 ppm), SO2 в 2,9 разу (з 182 ppm по 63 ppm). При температурі газів нижче 300 °C (перед економайзером) з'являється аерозоль H2SO4, як і в сірчанокислотному виробництві за нітрозним механізмом. Таке ж зниження г концентрації NOX має місце при спалюванні ВПЕ з W = 30 % в ДВЗ. Застосування комплексу технологій спалювання ВПЕ з пропонуємою водомісткістю і, наприклад, зволоження наддувного повітря забезпечить ще кращі показники зниження концентрації особливо NOX після зони горіння. r r При спалюванні ВПЕ з водовмістом близько W = 30 % (W Bп = 42,8 %) за рахунок отримання майже еквімолярного співвідношення NO2: NO в газах природно і головне постійно (з моменту запалювання і поки іде горіння) створюється пасивація поверхні металу з температурою нижче ТТР H2SO4 і тому з'являється можливість суттєвого зниження НТК конденсаційної поверхні, що підтверджується отриманим патентом [Горячкін, В.Ю. Спосіб захисту металу низькотемпературних поверхонь нагріву котла від сірчанокислотної корозії / В.Ю. Горячкін, А.В. Горячкін, О.В. Акімов та ін. / Патент UA № 99408, МПК C23F 11/10, F22B 37/00, F23J 15/00. Опубліковано 10.08.2012.]. Це дає можливість встановити на виході з ДК (або УК після ДВЗ) НТПН з температурою поверхні нижче ТТР пари сірчаної кислоти (температура стінки tст може підтримуватися в діапазоні 130…70 °C). Внаслідок цього вся поверхня, наприклад, економайзера є конденсаційною, вкритою шаром мокрих (від конденсату кислоти) забруднень. Причому концентрація сірчаної кислоти в цьому діапазоні tCT також природно (внаслідок відповідного проходження фізико-хімічних процесів) встановлюється на рівні 57 %, при якому спостерігається максимум абсорбції SO2. На інтенсивність абсорбційних процесів в конденсаті на НТПН в котлах і газоходах впливає наявність забруднень на цих поверхнях. В зволоженому кислотою шарі забруднень буде проходити додатково процес адсорбції пари і вологи осідаючими на конденсаційній НТПН коксовими і сажистими частками. Тому важливо, як розвиваються процеси забруднень поверхонь нагріву і газоходів при спалюванні ВПЕ. В шарі зволожених кислотою забруднень відбувається активізація процесу абсорбції NOX і особливо SO2 розчином сірчаної кислоти, що мається в забрудненнях. Крім того має місце адсорбція цих газів золовими і особливо сажистими пористими частками. Як відомо з теорії фізико-хімічних процесів сірчанокислотного виробництва за нітрозним механізмом, перш за все при еквімолярному співвідношенні NO2: NO спостерігається інтенсифікація абсорбції NOX, SO2 розчином сірчаної кислоти. Причому, найбільша інтенсивність цього процесу спостерігається при 57 % концентрації сірчаної кислоти. Проведені експериментальні дослідження показують, що шаром забруднень, зволожених конденсатом сірчаної кислоти, внаслідок відповідної організації фізико-хімічних процесів і природно створюваних умов максимальної інтенсивності абсорбції в потоці газів і в конденсаті H2SO4 вміст оксидів азоту NOX і сірки SO2 після конденсаційної поверхні, де мають місце 2 процеси адсорбції твердими частками і абсорбції конденсату, суттєво знижується: 1 м 3 3 конденсаційної поверхні абсорбує 3,4 мг/м NOX та 0,89 мг/м SO2, що дає можливість в залежності від величини конденсаційної поверхні знизити концентрацію NOX в 1,32 раза (з 172 3 3 3 3 мг/м по 130 мг/м ) та SO2 - в 1,49 рази (з 58 мг/м по 39 мг/м ). При цьому важливо, що додатково має місце процес осадження токсичних твердих золових і сажистих часток: з 8 UA 115037 C2 3 5 10 15 20 25 30 35 40 45 50 55 60 3 150…170 мг/м (на виході з топки при спалюванні ВПЕ з W = 30 %) до 50…60 мг/м після конденсаційної поверхні. Важливо, що за рахунок проходження реакцій в конденсаті кислоти за участью СО має місце збільшення в газах NO2 і зменшення NO внаслідок чого в складі газів за цією поверхнею співвідношення NO2: NO стає ще більш близьким до еквімолярного, тобто здійснюється підготовка газів до інтенсивної абсорбції на наступному етапі. Таким чином, на відміну від прототипу і аналогів забезпечується суттєве зниження NOX, SO2 і СО2 по газовому тракту до місця встановлення скруберів. Аналіз літературних даних, вивчення матеріалів авторських свідоцтв, проведені нами дослідження показали, що при спалюванні ВПЕ на виході із зони горіння має місце зменшення вмістуNOX, SO2, концентрації твердих часток, що розглядається як перший етап зменшення r r рівня їх емісії. Крім того, спалювання ВПЕ з водомісткістю близько W = 30 % (W Bn = 42,8 %) забезпечує: 1) еквімолярне (50: 50) або близьке до нього співвідношення NO2:NO, що призводить до найбільшої інтенсивності абсорбції оксидів азоту NOX і оксидів сірки SO2 водними розчинами кислот на конденсаційних поверхнях НТПН, розміщених на виході газів із котла, або водою на поверхнях скруберів; 2) суттєве зниження інтенсивності НТК при температурах поверхонь нагріву нижче 130 °C (що нижче реальної ТТР пари сірчаної кислоти в забрудненнях на НТПН) і впритул до 70 °C. Тому можливо на виході із ДК і УК встановлення конденсаційних поверхонь і зниження температури відхідних газів до 90…80 °C при натиску t = 20…10 °C, а значить підвищення ККД ДК до 95 % і глибини утилізації вихлопних газів в УК після ГД до 70 % (замість 45 %). Забезпечення процесу абсорбції оксидів NOX, SO2 і СО2 конденсатом сірчаної кислоти на конденсаційних поверхнях котлів розглядається як другий етап очистки відхідних газів від токсичних інгредієнтів. Залежно від конструктивного виконання і ходу теплових і фізико-хімічних процесів у газоходах після ДК і УК після ДВЗ температури газів на вході в скруберну частину кожного з газоходів пропонованої системи складатиме 80…90 °C (що нижче в порівнянні з прототипом (технологією CSNOX), де температура газів після котлів і ДВЗ, де спалюється сірчисте паливо з r W = 2 %, знаходиться на рівні 150…170 °C). Це призводить до суттєвого зниження витрат води, що підводиться до скруберів. Після конденсаційних поверхонь, що встановлені на виході з ДК і УК, димові гази потрапляють в газоходи. Після конденсаційної поверхні концентрація пари кислоти в газах стане нижче і відповідно знизиться її ТТР H2SO4, що полегшує захист металу газоходів після конденсаційної НТПН. Важливим для здійснення наступних етапів очистки димових газів, оцінки їх корозійного впливу на метал газоходів пари H2SO4 і Н2О є те, що в ході фізико-хімічних процесів в шарі конденсату і забруднень, що маються на конденсаційних поверхнях, знижується не тільки концентрація NOX і, що важливо, збільшується вміст в них NO2, що забезпечує еквімолярне співвідношення NO:NO2 в потоці газів після конденсаційної теплообмінної поверхні котла. Значить з'являється можливість (перший варіант) при наявності конденсату H2SO4 на внутрішній металевій поверхні газоходу (в районі і після НТПН) забезпечити пасивацію поверхні металу газоходу при подальшому процесі очистки димових газів від NOX, SO2 по тому ж механізму, що і в попередній конденсаційній поверхні нагріву на виході з котлів (спосіб захисту від НТК). Для забезпечення процесу конденсації газохід повинен мати таку товщину ізоляції, щоб забезпечити температуру стінки нижче ТТР H2SO4 в цьому газоході і перепад температур газів і стінки на рівні 10…15 °C, при якому буде йти конденсація. За даними [Внуков А.К. Теплохимические процессы в газовом тракте паровых котлов. - М.: Энергоиздат, 1981.-296 с] при такому теплоперепаді забезпечується мінімальний рівень корозії (перший варіант) і додатково йде процес пасивації металу, що підвищує надійність поверхонь, і, крім того, буде забезпечена додаткова очистка газів від NOX і SO2. Можливо прийняття і інших методів захисту металу газоходу (другий варіант): підігрів металу газоходу гарячою водою (або повітрям), що одержана в підігрівачу після скрубера, до рівня, коли буде відсутня конденсація пари H2SO4. Тоді при другому варіанті, в газоході процес очистки газів від токсичних інгредієнтів буде відсутнім. Таким чином, вказані процеси забезпечують третій етап очистки димових газів. Щоб забезпечити кінцеву очистку димових газів від NOX і SO2 до рівня, що запланований нормативними документами ІМО на 2016 рік, необхідно використання скруберних технологій [Hansen, J.P. Exhaust Gas Scrubber Installed Onboard MV Ficaria Seaways: Public Test Report [Елетронний ресурс]: URL: http://www2.mst.dkyUdqiv/publications/2012/06/978-87-92903-28 9 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 O.pdftaaTa звернення: 04.09.2013). - The Danish Environmental Protection Agency (Environmental Project No. 1429).-2012. - ISBN 978-87-92903-28-0.-30 p; Kjolholt, J. Assessment of possible impacts of scrubber water discharges on the marine environment [Елетронний ресурс]: URL: http://www2.mst.dk/Udqiv/publications/2012/06/978-87-92903-28-0.pdf (дата звернення: 01.04.2013) / J. Kjolholt, Aakre S., Jiirgensen C, Lauridsen J. / -The Danish Environmental Protection Agency (Environmental Project No. 1431).-2012. - ISBN 978-87-92903-30-3.-92 p.]. На відміну від існуючих скруберних технологій в пропонуємій системі очистки на четвертому етапі на зрошення поверхні скрубера підводиться католіт від електродіалізатора. Для + підвищення рН католіту, збільшення кількості іонів Н , ОН" встановлено кавітатор, що забезпечить підвищення інтенсивності абсорбційних процесів в скрубері. r r У випадку спалювання ВПЕ з водовмістом близько W = 30 % (W Bп = 42,8 %) завдяки використанню вже розглянутих етапів очистки газів в їх складі вміст токсичних інгредієнтів перед скруберами буде знаходитися на значно нижчому рівні в порівнянні з системою очистки, r що прийнята в якості прототипу (при W = 2 %) [Ecospec CSNOx™ Broshure [Елетронний ресурс]: URL: http://www.ecospec.com/upload/brochure pdf/67 uaez4cere8bt2axq!5896 mqz76wsbasv.pdf (дата звернення: 04.09.2013).]. З метою очищення відхідних газів за допомогою скруберних технологій після виходу газів із ДК і УК після ГД встановлюється на кожному газоході свої окремі скруберні установки: зі зрошувальним циклоном при спалюванні молосірчистих палив і мокрі скрубери послідовного очищення газів ГД та ДК від SО2, NOX та СО2 при спалюванні високо сірчистих палив (класифікаційні товариства на суднах вимагають установки окремих газоходів ДК, ДГ, ГД). У випадку спалювання ВПЕ на основі високосірчистого мазуту, коли створюється найбільша кількість SО2, NOX, рекомендується встановлення скрубера з насадкою, яку можливо і необхідно виконати із некорозійного матеріалу (кераміка, кислотостійка пластмаса). Насадка зрошується тим же розчином католіту, що активована в кавітаторі для інтенсифікації процесу абсорбції. Температура цього католіту повинна бути на рівні температури забортної води - обов'язково г нижче ТТР водяної пари, що знаходиться в димових газах (при спалюванні ВПЕ з W =30 % її значення знаходиться на рівні 48…50 °C в залежності від водомісткості емульсії). В цьому випадку буде забезпечена конденсація водяної пари газів, що буде (додатково до теплоти абсорбції) супроводжуватися виділенням великої кількості теплоти. Внаслідок цього вода на виході із насадки після перемішування з потоком газів підігріється до 80…90 °C (рівень температури забезпечується регулюванням витрати католіту на зрошення насадки при забезпеченні необхідного рівня абсорбції NOX, CO, SO2, CO2). При забезпеченні відповідного рівня лужності води, що йде на зрошення і нейтралізацію кислотності, розчин на виході із насадки буде нейтральним. Для утилізації теплоти конденсації водяної пари і наявної теплоти газів на виході зрошувального розчину із скруберів встановлюються теплообмінники (підігрівачі води або повітря). В скруберах можливо використання різних варіантів встановлених теплообмінників для утилізації теплоти відхідних газів і для підігріву живильної води для котлів від 50 до 70 °C або підігріву повітря. Завдяки одержанню в скрубері проміжного теплоносія (розчину води з нейтральними властивостями) і з температурою близько 80…90 °C, з'являється можливість при встановленні теплообмінника забезпечити підігрів від 50 °C до 70 °C живильної води котлів після теплого ящика (конденсаційного бака) і системи гарячого водопостачання. При цьому необхідно відзначити, що теплоти цього проміжного теплоносія (розчин після скруберів) достатньо не тільки для підігріву живильної води всіх котлів (ДК і УК), але і для забезпечення системи гарячого водопостачання судна, бо в скрубері внаслідок конденсації водяної пари димових газів можливе виділення до 8 % нижчої теплоти згоряння палива, що спалюється у всіх паливоспалюючих агрегатах СЕУ. Так як розчин після скруберів нейтральний, то підігрівач живильної води котлів і для системи гарячого водопостачання (в тому числі і для підсушки газів) можна встановити з вуглецевої сталі, що було неможливо при його обігріві корозійноактивними димовими газами. Конструкція цього підігрівача може бути заглибного або зрошувального типів. Для підвищення надійності його роботи можливо застосувати протекторний захист його поверхні. У випадку застосування в паливоспалюючих агрегатах СЕУ палив з вмістом сірки менше 2 %, в газах буде менша кількість SO2, а також NOX, особливо при спалюванні ВПЕ з прийнятим водовмістом. Завдяки цьому на виході із конденсаційної поверхні вміст NOX, SO2 буде значно меншим, ніж у прототипі, то приймається рішення (як варіант) замість скрубера з насадкою з підвищеним аеродинамічним опором застосувати комплекс скрубера Вентурі і циклону. 10 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 Внаслідок суттєвого зниження температури (нижче 50 °C) вихлопних газів в скруберах після ДВЗ (ГТД) і котла, в яких маються пари води з кислотними властивостями, що відповідає кількості водяної пари, можливо при цих умовах їх конденсування на внутрішній поверхні газоходів після скруберів. Так як температура газів близька до ТТР водяної пари, то внаслідок конденсації цих парів (хоча їх кількість суттєво знизиться після конденсації в скрубері) погіршаться умови роботи металу вихідної частини газоходів і димових труб. Тому необхідно застосувати підсушку вологих димових газів. В стаціонарній енергетиці з метою забезпечення надійності роботи газоходів і димової труби для боротьби з вологістю димових газів при їх низькій температурі, що має місце при встановленні конденсаційних економайзерів, застосовується наступні теплові методи захисту газовідвідного тракту: 1) найбільш простий спосіб - байпасування (в обхід НТПН) відхідних газів з високою температурою для підмішування і підвищення температури газів (але при цьому зростає вологість газів і знижується ефективність утилізації теплоти); 2) підмішування гарячого повітря, що зменшує вологовміст відхідних газів (але треба мати у складі установки повітропідігрівач); 3) застосування спеціального обладнання для підсушки газів, внаслідок чого знижується вологість газів. Всі ці методи обов'язково призводять до зростання капітальних витрат і зниження ефективності утилізації теплоти газів. У винаході пропонується також додатково два можливі варіанти виконання цієї технологічної операції. r Перший варіант. У випадку спалювання в ДГ малосірчистого палива (з S < 0,5 %), коли немає необхідності проводити очистку вихлопних газів цього палива після ГД за пропонованою технологією, необхідно використати теплоту цих газів для підсушки димових газів після інших агрегатів СЕУ (ГД, ДК). У випадку надлишку теплоти вихлопних газів ДГ можливо його використання спочатку в УК (підігрівачах води для котлів або системи гарячого водопостачання), що встановлюються після ДГ, а потім для підсушки вихлопних газів. Така конструкція підігрівача-сушарки забезпечує одночасна підсушка вихлопних газів ГД (після УК) і відхідних газів ДК і в ходовому і в стоянковому режимах за рахунок утилізації теплоти відхідних газів працюючих ДГ, якщо вони працюють на легкому малосірчистому паливі. Це можливо забезпечити конструктивно, враховуючи особливості розміщення газоходів в машинно-котельному відділені суден і в димовій трубі (газоходи ГД, ДК і ДГ розміщені близько один до одного). Тому конструктивно просто підвести потік вихлопних газів від ДГ на підігрів газів після ГД і ДК в підігрівачі-сушарці. Для цього в його корпусі розташовані труби глушників, які виконують і функції підігрівача-сушарки газів після скрубера, на кожному окремому газоході ДГ. Труби глушника виконують функцію підігрівача газів ГД і ДК. В зв'язку з різними варіантами експлуатації суднової електростанції ДГ можуть працювати в будь-якій послідовності. Тому поверхні глушників-підігрівачів розташовуються у корпусі підсушки послідовно. В зв'язку зі зниженням розмірів скруберів і витрат води на них аеродинамічний опір скруберів з насадкою значно знизиться і тому на відміну від аналогів відпадає необхідність в застосуванні додаткових димососів. Таким чином, забезпечується збільшення глибини утилізації теплових втрат СЕУ (всіх її агрегатів, де спалюють паливо), бо теплота газів ДГ використовується з метою покращення екологічних показників, зменшення корозії димових труб та надійності їх роботи і, як наслідок, зменшення витрат на їх ремонт (і при цьому може вироблятися водяна пара або гаряча вода для забезпечення споживачів судна тепловою енергією). При підсушці газів після скрубера вихлопними газами від ДГ зникне конденсат на внутрішній поверхні газоходів після скрубера, що знизить інтенсивність корозії цих поверхонь і забезпечить надійність і довговічність їх експлуатації. Для того, щоб збільшити глибину утилізації теплоти вихлопних газів ДГ, в камерах глушників розміщуються поверхні підігріву води для котлів і для системи гарячого водопостачання, що забезпечить економічність СЕУ в цілому за рахунок повної утилізації теплоти газів ГД, ДК і збільшення глибини утилізації вихлопних газів ДГ. r r Другий варіант. У випадку спалювання в ДГ сірчистих палив з (W = 2 %) або ВПЕ (W = 30 %) необхідно проводити пропоновану послідовність технологічних операцій очистки вихлопних газів після ДГ. Тоді підсушка газів проводиться за рахунок теплоти гарячої води, що одержана в підігрівачі системи гарячого водопостачання. Пояснення впровадження розглянутих в заявці процесів у відповідній комплексній установці представлено на рисунках. 11 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 1 - Блок-схема установки комплексної підготовки води, палива і водопаливної емульсії. Фіг. 2 - Етапи комплексного способу очищення газів, енергозбереження та ресурсозбереження (схема А). Фіг. 3 - Етапи комплексного способу очищення газів, енергозбереження та ресурсозбереження (схема В). Фіг. 4 - Етапи комплексного способу очищення газів, енергозбереження та ресурсозбереження (схема С). Фіг. 5 - Схема трисекційного мокрого скрубера з підігрівом води і підсушкою газів гарячою водою. Фіг. 6 - Схема три секційного мокрого скрубера з підігрівом повітря і підсушкою газів гарячим повітрям. Перший етап забезпечення поставленої у винаході мети представлено на фіг. 1. Забортна вода (або солонувата, стічна вода) 1 із кінгстонно-розподільного каналу 2 подається до гідродинамічного (кавітаційного) реактора 3, циркуляційного насосу 4 з цистерною 5, в якій виконано вигородку, яка відділяє циркуляційну частину від зони відбору доведеної до необхідної якості води. За рахунок циркуляції цієї води через кавітатор З забезпечено досягнення стабільних кавітаційних характеристик (підвищення до необхідного стабільного значення + концентрації іонів Н і ОН , значення рН, електропровідності). Це забезпечує інтенсифікацію процесу електродіалізу в електродіалізній установці 6, що складається з двох послідовно встановлених секцій 7 і 8 за рахунок підвищення електропровідності і кавітаційної турбулентності. Для забезпечення "пом'якшення" можливого кавітаційного руйнування матеріалу мембран 9 в потік води перед секціями 7 і 8 підводиться повітря 10 (на бульбашках повітря погашається частина кавітаційної енергії до рівня, при якому не пошкоджується матеріал мембран і досягається достатній рівень очистки поверхонь мембран). Після проходження першого модуля опріснення 7 електродіалізної установки католіт 11, що має лужні властивості, відводиться до цистерни 12, а дилюат 13 для подальшої електродіалізної обробки спрямовується до другого модуля 8 установки. Але перед цим для забезпечення процесу інтенсифікації процесу електродіалізу (аналогічно розглянутому) дилюат 13 проходить кавітаційну обробку в гідродинамічному реакторі 14 з цистерною 15 і з циркуляційним насосом 16. Після електродіалізного процесу опріснення в другому модулі 8 католіт 17 подається також в цистерну 12 з кавітаційним реактором 18, циркуляційним насосом 19 і з цистерною 20, в якій за рахунок кавітаційної обробки підвищуються абсорбційні властивості католіту, що зібраний з першого та другого модулів. Активований таким чином католіт 21 після охолодження забортною водою 22 в холодильнику 23 надходить на зрошення скруберів (циклонів). Знесолений в двох модулях електродіалізатора дилюат 24 підігрівається в підігрівачі 25 і для стабілізації + концентрації Н і ОН направляється спочатку на кавітаційний блок, що складається з цистерни 26, циркуляційного насоса 27 і кавітатора 28, а потім на кавітатор-диспергатор 29 для приготування ВПЕ, до якого також надходить підігріте в системі паливопідготовки 30 паливо 31. В кавітаторі-диспергаторі 29 проводиться кавітаційна обробка ВПЕ до досягнення необхідного + рівня концентрації Н і ОН перед безпосередньою подачею ВПЕ до форсунок дизелів, котлів 35. Інші продукти електродіалізної обробки води (аноліт 32, розсіл 33) відводяться в цистерну стічних вод або за борт (в оточуюче середовище) в залежності від якості. Така схема приготування ВПЕ не вимагає істотної реконструкції паливної системи 34 для ДВЗ, котлів, особливо якщо в них передбачена установка гомогенізатора 29. Схемою підготовки води передбачається підведення води після продувки котлів і оброблених стічних вод з лужними властивостями 36, що забезпечує ресурсозбереження і зменшення викидів. Схемою передбачається також відведення надлишку дилюату в цистерну дистиляту 37. На фіг. 2, 3, 4 представлено варіанти виконання схем комплексної системи, що пояснюють їх роботу. Спільним для вказаних схем (фіг. 2, 3, 4) є наявність основних елементів енергетичної установки, в яких передбачено спалювання спеціально підготовленої ВПЕ з водовмістом 30 %: ГД 1, ДК 2, ДГ 3, а також УК 4. В котлах 2 і 4 обов'язково для виконання задач, передумовлених у винаході, встановлюється суха конвективна поверхня 5 і конденсаційна поверхня 6 в ДК 2, суха конвективна поверхня 7 і конденсаційна поверхня 8 в УК. Спільним для представлених варіантів схем (фіг. 2, 3, 4) є також встановлення блока підготовки води 9 і ВПЕ 10, робота яких розглянута вище і представлена на фіг. 1, що розглядається як перший етап 101 виконання задач у винаході. Дилюат 11 з блока кавітаційної електродіалізної підготовки води 9 подається до теплого ящика (конденсаційного блоку) 12 і до блоку підготовки ВПЕ 10, куди підводиться 12 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 малосірчисте паливо 13 з цистерни запасу 14. Спеціально підготовлена ВПЕ подається до форсунок ГД 15 і форсунок ДК 16. В результаті горіння активованої ВПЕ на виході з двигуна 1 одержуємо вихлопні гази 18 відповідного складу зі зменшенням токсичних інгредієнтів до 35 % і більше і головне, близьким до еквімолярного відношенням NO2:NO в NOX (що підтверджується нашими експериментальними і літературними даними). Це перший етап очистки димових газів 102, що дозволяє на 30…50 % знизити, наприклад, концентрацію NOX, і одночасно другий етап забезпечення виконання задач пропонованої комплексної системи 102, бо при спалюванні ВПЕ в дизелях і ДК може бути досягнута економія палива до 3…5 %. Далі на тракті головного ДВЗ вихлопні гази 18 надходять до УК 4, в якому спочатку встановлена суха конвективна поверхня 7 (пароперегрівача, пароутворюючої поверхні), а на виході встановлені конденсаційна конвективна поверхня 8 у вигляді економайзера і (або) секції гарячого водопостачання з температурами металу на рівні 70…130 °C, що призводить до конденсації пари сірчаної кислоти, що знаходиться в димових газах. В конденсаті кислоти при вказаних умовах встановлюється середня концентрація близько 57 %. В результаті забезпечується різке зростання абсорбції SO2 і NOX. Наявність в них еквімолярного (або близького до нього) співвідношення NO2:NO забезпечує пасивацію конденсаційної поверхні 8 із вуглецевої сталі, що забезпечує різке зменшення інтенсивності НТК, підвищення надійності експлуатації цих конденсаційних поверхонь і можливість різкого збільшення глибини утилізації вихлопних газів двигуна до ~80…90 °C замість 160 °C. Таким чином виконується другий етап очистки газів 103 і одночасно третій етап виконання задач комплексної системи 103. Аналогічні процеси відбуваються і по тракту газів ДК 2. В результаті горіння вказаного складу ВПЕ в топці ДК 2 має місце зниження токсичних інгредієнтів до такого ж рівня, що і на виході з камери згоряння ДВЗ (другий етап очистки газів по тракту ДК 102) і димові гази 19 проходять через суху конвективну поверхню 5 і конденсаційну поверхню 6 ДК. Так як склад димових газів має ту ж концентрацію NOX, SOX і близьке до еквімолярного співвідношення NO2:NO, то в конденсаті H2SO4 на поверхні 8 встановлюється концентрація на рівні 57 %, що забезпечує найінтенсивнішу абсорбцію токсичних інгредієнтів і одночасно пасивацію металу з вуглецевої сталі і таке ж різке зниження НТК, що дає можливість зниження температури відхідних газів до 80…90 °C і відповідне підвищення ККД ДК (другий етап очистки газів 103 і третій етап виконання задач комплексної системи по тракту ДК 103). Далі гази після УК і ДК потрапляють в газохід 20 після УК 4 і в газохід 21 після ДК 2, які підводять ці гази до скруберної частини комплексної системи. Склад газів в цих газоходах практично однаковий (різниця в абсолютній кількості газів). При такій низькій температурі газів і забезпеченні температури металу газоходу 20 після ГД і газоходу 21 після ДК на рівні 70…80 °C, тобто при наявності конденсату сірчаної кислоти на внутрішній поверхні газоходів, буде продовжуватися процес абсорбції токсичних речовин при надійній роботі металу газоходів 20 і 21, бо у газах має місце еквімолярне відношення NO2:NO, а значить буде забезпечена пасивація поверхні металу і зниження НТК при мінімальній різниці температур газів і металу газоходів, що додатково знижує інтенсивність масопотоку H2SO4 і НТК (це третій етап очистки газів 104 і одночасно четвертий етап виконання задач комплексної системи 104). Таким чином, виконання вказаних етапів очистки газів, що пропонується у винаході, забезпечує вміст токсичних інгредієнтів в газах перед мокрою скруберною частиною очистки газів майже на 50 % нижче, ніж у технології CSNOX (у прототипі), де забезпечується тільки зниження температури газів в УК до 160 °C і часткова очистка від твердих часток, що містяться у газах (при спалюванні ВПЕ, що пропонується у винаході, твердих і сажистих часток на 80 % менше, ніж при спалюванні стандартних палив). Незважаючи на більш нижчий рівень токсичних інгредієнтів в порівнянні з прототипом, на цьому етапі комплексної системи ще не вдається досягнути необхідного рівня зниження концентрації токсичних інгредієнтів в газах. Тому гази направляються далі до наступного етапу очистки за мокрою скруберною технологією. Так як у пропонованій схемі (фіг. 2) розглядається варіант комплексної системи при використанні малосірчистого палива і ВПЕ на його основі, то пропонується варіант встановлення на тракті газів ГД 1 скрубера Вентурі 22 і циклонаабсорбера 23 з подачею до них охолодженого активованого католіту 24 з підвищеними абсорбційними властивостями (четвертий етап очистки газів 105). Аналогічні процеси абсорбційного поглинання токсичних інгредієнтів по мокрій скруберній технології по тракту газів ДК (четвертий етап очистки газів 105) виконується шляхом встановлення скрубера Вентурі 25 і циклона 26 з подачею до них охолодженого активованого католіту 24. Після взаємодії в скруберах 22, 23, 25, 26 католіту з газами одержуємо практично нейтральні розчини, бо католіт має лужні властивості, а абсорбуються речовини з кислотними 13 UA 115037 C2 5 10 15 20 25 30 35 40 45 50 55 60 властивостями. Підігріті розчини 27 після циклону 23 на тракті ГД і 28 після циклона 26 на тракті ДК збираються у цистерні 29. Підігрів цих розчинів в скруберах відбувається за рахунок процесів абсорбції і теплоти конденсації водяних парів газів після ГД і ДК. Тому теплоти розчину і одержаного значення температурного натиску достатньо для підігріву живильної води для котлів 30 і для гарячого водопостачання 31. Охолоджений розчин 38, лужність якого знаходиться на рівні 6,5…7,0, що відповідає екологічним вимогам, скидається в цистерну для очистки або за борт залежно від якості розчину. Таким чином, виконується четвертий етап очистки газів 105 і одночасно п'ятий етап виконання задач комплексної системи 105. Незважаючи на конденсацію значної кількості водяної пари димових газів після циклона 23 на тракті ГД 1 і циклона 26 на тракті ДК 2 димові гази будуть зволожені і з корозійними властивостями. Тому одразу на виході газів з циклонів 23 і 26 необхідно встановити підсушувач 32 газів, що забезпечить надійну роботу газоходів 33 після ГД і 34 після ДК і газоходів 35 після підсушувача. В схемі (варіант А) (фіг. 2) пропонується використання послідовного об'єднання глушників дизель-генераторів в один теплообмінник 32 (вихлопні гази ДГ рухаються в трубах, а вологі гази після циклонів зовні труб), що забезпечить процес підсушки вологих газів при будьr якій послідовності роботи ДГ. Так як до ДГ 3 підводиться легке малосірчисте паливо (S 0,5 %) 36 з цистерни 17, то в цьому випадку вихлопні гази після ДГ менш токсичні і майже не викликають корозію поверхонь нагріву і газоходів. Тому пропонується установка утилізаційної поверхні 37 для виробітку пари, підігріву води для ДК 30 або (і) для гарячого водопостачання 31, що забезпечує додаткове енергозбереження і зменшує витрату палива на енергетичну установку (це шостий етап виконання задач комплексної системи 106). У другому варіанті виконання комплексної системи (схема В, фіг. 3) перші етапи очистки газів по тракту ГД 1 (позиції 4, 7, 8, 15, 18, 20, 22, 24) і ДК2 (позиції 5, 6, 16, 19, 21, 24, 25), процеси і обладнання однакові: перший етап 101 виконання задач комплексної системи (підготовка води і ВПЕ) - позиції 9, 10, 11, 12, 13, 14; другий етап виконання задач комплексної системи (спалювання спеціально підготовленої ВПЕ в ГД 1 і ДК 2, що забезпечує перший етап очистки газів) - 102; третій етап виконання задач комплексної системи (другий етап очистки газів за рахунок використання конденсаційних поверхонь 6, 8 в ДК і УК відповідно) - 103; четвертий етап виконання задач комплексної системи (третій етап очистки при використанні конденсаційних поверхонь в газоходах 20 і 21) -104. Однак, в зв'язку з використанням в паливоспалюючих агрегатах (ГД 1, ДК 2 і ДГ 3) ВПЕ, підготовленої на основі важкого високосірчистого палива 13, яке подається з цистерни 14, димові гази мають більшу токсичність. Тому в цьому варіанті очистка газів за мокрою скруберною технологією виконується з використанням мокрого скрубера 41 на тракті газів ГД і скрубера 42 на тракті ДК, які встановлюються після скруберів Вентурі 22 і 25 відповідно. В схемі В (фіг. 3) пропонується варіант встановлення мокрих скруберів 41 і 42, що мають по три секції послідовної очистки від SO2, NOX і СО2 (це четвертий етап очистки газів 105 і одночасно п'ятий етап забезпечення задач комплексного способу 105) і в кожній з секцій по одній зрошувальній поверхні на відміну від прототипу, де в зв'язку зі значно більшою концентрацією токсичних речовин на вході в скруберну систему встановлено по дві поверхні в кожній з секцій, що поглинають NOX, SOX, СО2. Очистка газів після ДГ 3 виконується з використанням скруберів 40 з видаленням крапель води (підсушка газів) за допомогою сепараторів 39. Підсушка зволожених газів після всіх скруберів 40, 41, 42 пропонується за рахунок установки підсушувачів 29, 31, 32 у вигляді змійовиків, до яких підводиться гаряча вода 30, що була підігріта в цистернах 44 збору гарячих розчинів 27 і 28 після зрошення скрубера 41 ГД і зрошення скрубера ДК 42. Підігрів розчинів одержано за рахунок абсорбційних процесів і конденсації водяної пари в насадках скруберів 41 і 42, куди для зрошення подається активований охолоджений католіт 24. Таким чином забезпечується надійність роботи газоходу 33 після ГД, газоходу 34 після ДК і газоходів 35 після ДГ. Зібраний з цистерн 27 і 28 розчин 43 з лужністю на рівні 6,5…7,0, що допускається екологічними нормами, відводиться за борт (в навколишнє середовище). Третій варіант виконання комплексної системи (схема С, фіг. 4), до складу якого входить таке ж основне обладнання: ГД 1, ДК 2, ДГ 3, УК 4 і виконуються ті ж самі етапи очистки газів і виконання задач комплексної системи, відрізняється від другого варіанта (фіг. 3) тільки конструкціями підігрівачів 45, 46 на тракті ГД і 47, 48 на тракті ДК, що встановлені в цистернах збору 44 підігрітих в скруберах розчинів після зрошення скруберів. В цій схемі в підігрітому розчині в цистернах збору 44 встановлені змійовики 45 і 47 для підігріву живильної води котлів і 14 UA 115037 C2 5 10 15 20 25 30 35 40 45 гарячого водопостачання. Над рівнем розчину встановлюється повітропідігрівачі 46 на тракті ГД і 48 на тракті ДК у вигляді плівкових теплообмінників (в трубках рухається плівка розчину, впоперек трубок зовні рухається повітря 49). Потім гаряче повітря 50 направляється в підсушувачі 51 і 52 відповідно по тракту газів ГД 1 і ДК 2. На фіг. 5 і фіг. 6 більш детально представлено розглянуті особливості застосування і роботи конструкцій елементів мокрих скруберів. На фіг. 5 зображено варіант схеми мокрого скрубера з підігрівачем води для живлення котлів і підсушки вологих газів після мокрого скрубера. Зрошувальна поверхня скрубера 1 складається з трьох секцій очистки: 1) секція 2 інтенсивного очищення від SO2 з розрахунковою ефективністю до 80 %; 2) секція 3 інтенсивного очищення від NOX (ефективністю до 80 %); 3) секція 4 інтенсивного очищення від СО2 (ефективністю до 70 %). Останньою по ходу газів встановлена секція 5 підсушки вологих газів для захисту від корозії відхідних газоходів. Димові гази 6 спочатку підводяться до скрубера Вентурі 7, куди підводиться активований католіт 8 з лужними властивостями, охолоджений в холодильнику 9, що забезпечує часткову очистку газів і їх охолодження до скрубера 1. Потім гази направляються в нижню частину корпуса скрубера 1 на протиток зі зрошувальною водою (активованим католітом) 10, що охолоджений в холодильнику 11. Католіт подається окремо на кожну з секцій 2, 3, 4, що забезпечує якісну і ефективну очистку газів від кислотних оксидів за допомогою свіжого охолодженого католіту з лужними властивостями і одержання нейтральних розчинів, що збираються в загальний канал 12. Розчин підводиться до верхньої частини плівкового теплообмінника 13. Розчин рухається по внутрішній поверхні труб, які зовні поперечно омиваються потоком води 14, що подається з теплого ящика, а після підігріву направляється до котлів і в систему гарячого водопостачання 15. Частина цієї гарячої води 16 з температурою близькою до 80 °C подається на змієвиковий підігрівач підсушувача 17 для підсушки вологих газів 18 для забезпечення надійної роботи газоходу 19, що відводить підсушені гази в атмосферу. Після підсушувача 17 вода скидається до теплого ящика 20. Так як на зрошення скрубера Вентурі 7 і окремо зрошувальних поверхонь кожної секції (2, 3, 4) подається охолоджений католіт, то таким чином забезпечуються умови конденсації водяної пари димових газів. За рахунок теплоти конденсації великої кількості водяної пари і теплоти, що виділилась при абсорбції і нейтралізації оксидів, на виході із кожної секції одержуємо нейтральний розчин з розрахунковою температурою на рівні 90 °C, що і дозволяє підігрівати воду у плівковому підігрівачі 13. Охолоджений розчин 21, лужність якої повинна знаходитися на рівні 6,5…7, що достатньо згідно екологічних вимог, скидається в цистерну для очистки або за борт (в навколишнє середовище). Аналогічно організовані процеси у варіанті схеми мокрого скрубера (фіг. 6). Тому номера позицій позначення елементів і середовищ застосовані однакові з фіг. 5. На відміну від варіанта, що зображений на фіг. 5, в нижній частині скрубера 1 розміщено плівковий повітропідігрівач 22, а в накопиченому в нижній частині скрубера розчині змійовиковий підігрівач 23, де відбувається підігрів води, що направляється 24 для котлів і для системи гарячого водопостачання. В повітропідігрівач 22 подається для підігріву повітря 25, яке після підігріву може направлятися до ДК і на обігрів машинного відділення 26 і обов'язково до підсушувача 27, що забезпечує підсушку вологих газів після мокрого скрубера 1. Хоча цей винахід описано на декількох прикладах варіантів його здійснення, спеціалістам в даній області слід розуміти, що можливе використання і інших елементів обладнання, які забезпечують процеси, що розглянуті у винаході. Таким чином, обсяг формули винаходу, що додається, охоплює і інші варіанти їх виконання. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб підготовки водопаливної емульсії для енергетичних установок, в яких спалюється сірчисте органічне паливо, що включає попередню обробку води для приготування водопаливної емульсії, який відрізняється тим, що попередню обробку води здійснюють шляхом кавітаційної електродіалізної обробки, причому останню здійснюють із взаємодією з кавітаційним приготуванням водопаливної емульсії, яку готують з водовмістом на рівні 30 % (водопаливне відношення 42,8 %) перед безпосередньою подачею до паливних форсунок. 2. Спосіб за п. 1, який відрізняється тим, що для підготовки води для водопаливної емульсії встановлюють послідовно працюючі кавітатори перед першим модулем і перед другим модулем електродіалізної установки, що встановлений послідовно за першим модулем, і подають повітря у тракт води перед першим і другим модулями електродіалізної установки, при цьому виконують безперервну кавітаційну обробку дилюату (прісного продукту електродіалізу) та 15 UA 115037 C2 кавітаційне приготування водопаливної емульсії з використанням дилюату, а також безперервну кавітаційну обробку католіту з лужними властивостями для зрошення скруберів системи очищення газів. 16 UA 115037 C2 17 UA 115037 C2 18 UA 115037 C2 19 UA 115037 C2 20 UA 115037 C2 Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 21

ДивитисяДодаткова інформація

Автори англійськоюTenditnyi Yurii Hryhorovych

Автори російськоюТендитный Юрий Григорьевич

МПК / Мітки

МПК: B01D 53/60, B01D 53/14, F02B 47/02, F02M 25/022, F23D 11/16

Мітки: установок, яких, паливо, енергетичних, органічне, спосіб, сірчисте, емульсії, спалюється, водопаливної, підготовки

Код посилання

<a href="https://ua.patents.su/23-115037-sposib-pidgotovki-vodopalivno-emulsi-dlya-energetichnikh-ustanovok-v-yakikh-spalyuehtsya-sirchiste-organichne-palivo.html" target="_blank" rel="follow" title="База патентів України">Спосіб підготовки водопаливної емульсії для енергетичних установок, в яких спалюється сірчисте органічне паливо</a>

Попередній патент: Застосування уловлювачів альдегідів у продуктах для внутрішніх будівельних робіт

Наступний патент: Механічна блокувальна система для панелей підлоги

Випадковий патент: Кришка, виконана з можливістю повторного закриття контейнера, зокрема паперового стаканчика