Спосіб термічної обробки сплаву алюміній-літій та спосіб утворення склеєної адгезивом конструкції

Формула / Реферат

1. Способ термической обработки сплава алюминий-литий, включающий проведение по крайней мере двух этапов искусственного старения, причем первый этап проводят в первом температурном диапазоне, по крайней мере один дальнейший этап проводят в последовательно снижаемом температурном диапазоне, отличающийся тем, что первый этап проводят при 230°С и ниже, а дальнейший этап при 150°С и ниже.

2. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 1б5°С до 130°С во временном диапазоне от 15 минут до 24 часов, а второй этап проводят в температурном диапазоне от 130°С до 90°С во временном диапазоне от 1 часа до 72 часов. ,

3. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 160°С до 130°С во временном диапазоне от 30 минут до 12 часов, а второй этап проводят в температурном диапазоне от 130°С до 90°С во временном диапазоне от 2 часов до 72 часов,

4. Способ по п. 1, отличающийся тем, что первый этап проводят в. температурном диапазоне от 155°С до 145°С во временном диапазоне от 45 минут до 75 минут, второй этап проводят в температурном диапазоне от 125°С до 115°С во временном диапазоне от 4 часов до 12 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 часов до 36 часов.

5. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 155°С до 145°С во временном диапазоне от 45. минут до 75 минут, второй этап проводят в температурном диапазоне от 125°С до 115°С во временном диапазоне от 6 часов до 10-часов; затем проводят третий этап искусственного старения, в температурном диапазоне от 1 10°С до 100° С во временном диапазоне от 12 часов да 30 часов.

6. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 155°С до 145°С во временном диапазоне от 45 минут до 75 минут, второй этап проводят в температурном диапазоне от 125°С до 115°С во временном диапазоне от 4-часов до 12 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110 С до 100 С во временном диапазоне от 12 минут до 36 часов и после этого проводят четвертый этап искусственного старения в температурном диапазоне от 100°С до 90°С во временном диапазоне от 10 мин до 24 часов .

7. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 155°С до 145°С во временном диапазоне от 45 минут до 75 минут, второй этап проводят в температурном диапазоне от 125°С до 115°С во временном диапазоне от 6 часов до 10 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 часов до 30 часов и после этого проводят четвертый этап искусственного старения в температурном диапазоне от 100°С до 90°С во временном диапазоне от 10 мин до 8 часов.

8. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 230°С до 150°С во временном диапазоне от 20 минут до 72 часов, а второй этап проводят в температурном диапазоне от 150°С до 90°С во временном диапазоне от 1 часа до 48 часов.

9. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 190°С до 150°С во временном диапазоне от 4 часов до 48 часов, а второй этап проводят в температурном диапазоне от 140°С до 110°С во временном диапазоне от 4 часов до 36 часов.

10. Способ по п. 1. отличающийся тем, что первый этап проводят в температурном диапазоне от 190°С до 150°С во временном диапазоне от 12 часов до 36 часов, а второй этап проводят в температурном диапазоне от 140°С до 110°С во временном диапазоне от 6 часов до 24 часов.

11. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 180°С до 160°С во временном диапазоне от 20 часов до 28 часов, а второй этап проводят в температурном диапазоне от 135°С до 115°С во временном диапазоне от 6 часов до 10 часов.

12. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 190°С до 150°С во временном диапазоне от 4 часов до 48 часов, второй этап проводят в температурном диапазоне от 140°С до 110°С во временном диапазоне от 6 часов до 24 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 115°С до 95°С во временном диапазоне от 8 час до 30 часов. -

13. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 180°С до 160°С во временном диапазоне от 20 часов-до 28 часов, второй этап проводят в температурном диапазоне от 135°С до 115°С во временном диапазоне от 4 часов до 12 часов, затем проводят третий этап искусственного старения в „температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 часов до 24 часов.

14. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 190°С до 150°С во временном диапазоне от 4 часов до 48 часов, второй этап проводят в температурном диапазоне от 140°С до 110°С во временном диапазоне от 6 часов до 24 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 115°С до 95°С во временном диапазоне от 8 час до 30 часов и после этого проводят четвертый этап искусственного старения в температурном диапазоне от 100°С до 90°С во временном диапазоне от 10 мин до 8 часов .

15. Способ по п. 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 180°С до 160°С во временном диапазоне от 20 часов до 28 часов, второй этап проводят в температурном диапазоне от 135°С до 115°С во временном диапазоне от 4 часов до 12 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 часов до 24 часов и после этого проводят четвертый этап искусственного старения в температурном диапазоне от 100°С до 90°С во временном диапазоне от 10 мин до 8 часов.

16. Способ образования склеенной адгезивом конструкции, по крайней мере один из компонентов которой состоит из сплава алюминий-литий, согласно которому компоненты, конструкции склеивают с помощью, адгезива; и затем склеенную конструкцию .подвергают термической обработке, во время которой происходит вулканизация адгезива, отличающийся тем, что вулканизацию адгезива осуществляют во время проведения по крайней мере одного из этапов искусственного старения при осуществлении способа термической обработки сплава алюминий-литий по одному из пп. 1-15.

Текст

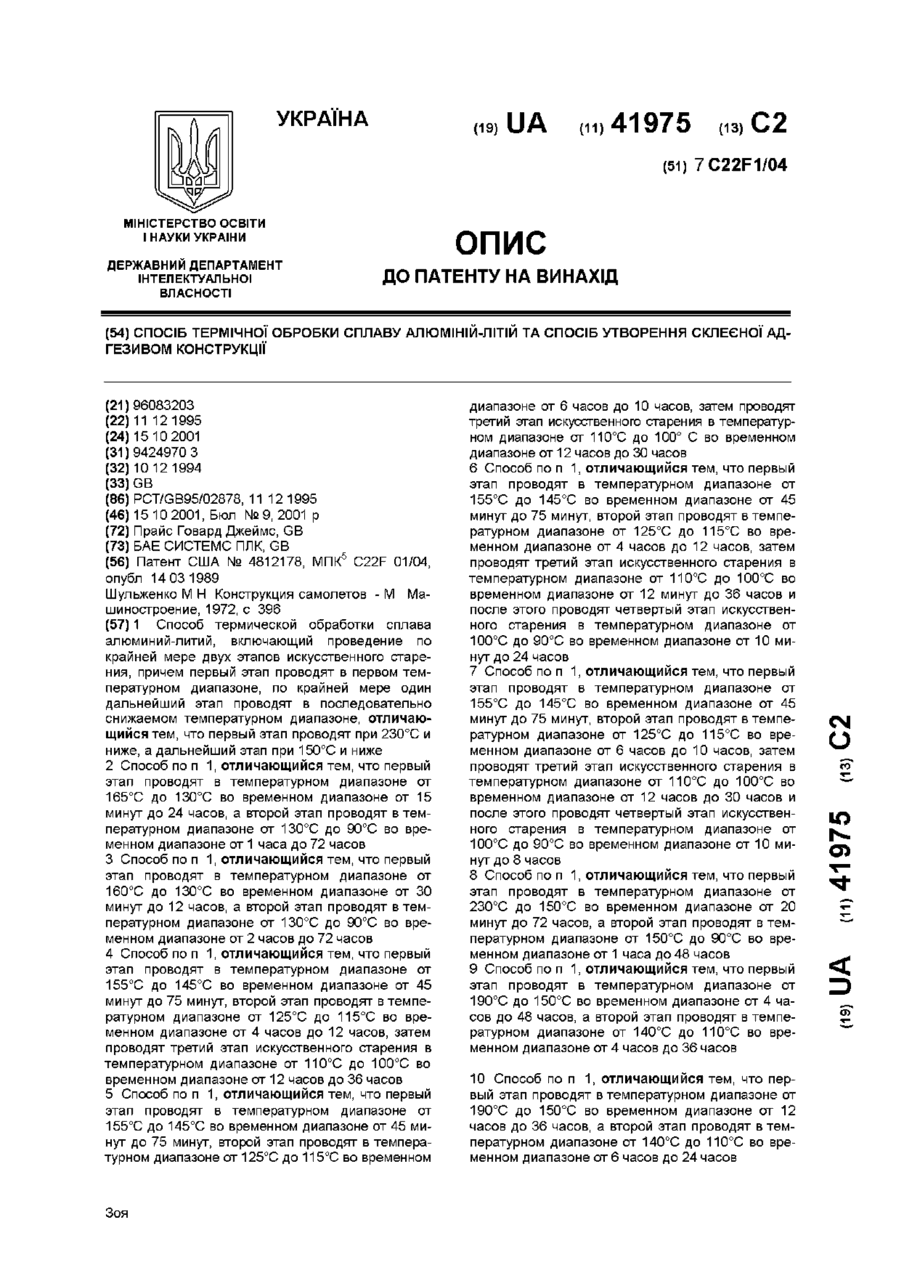

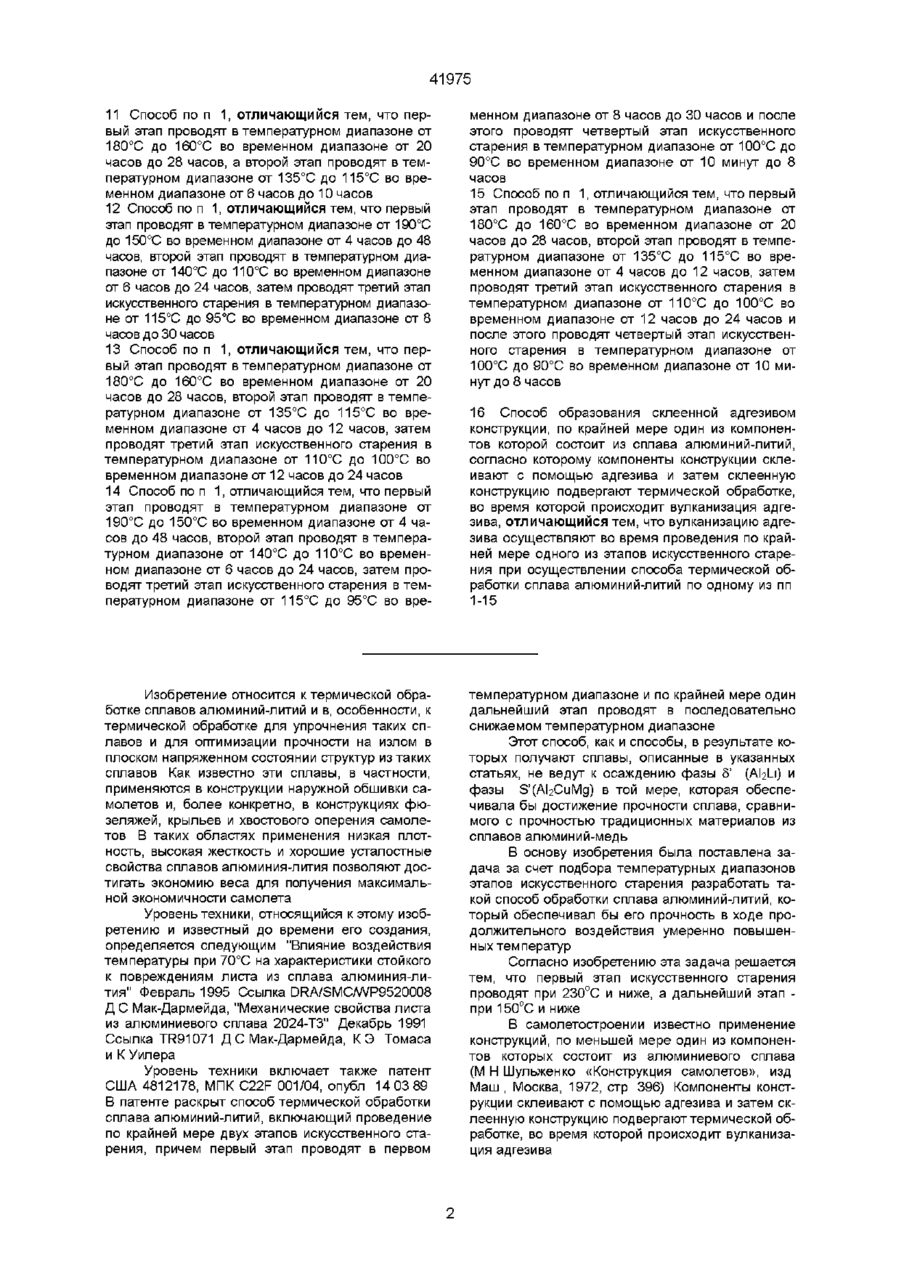

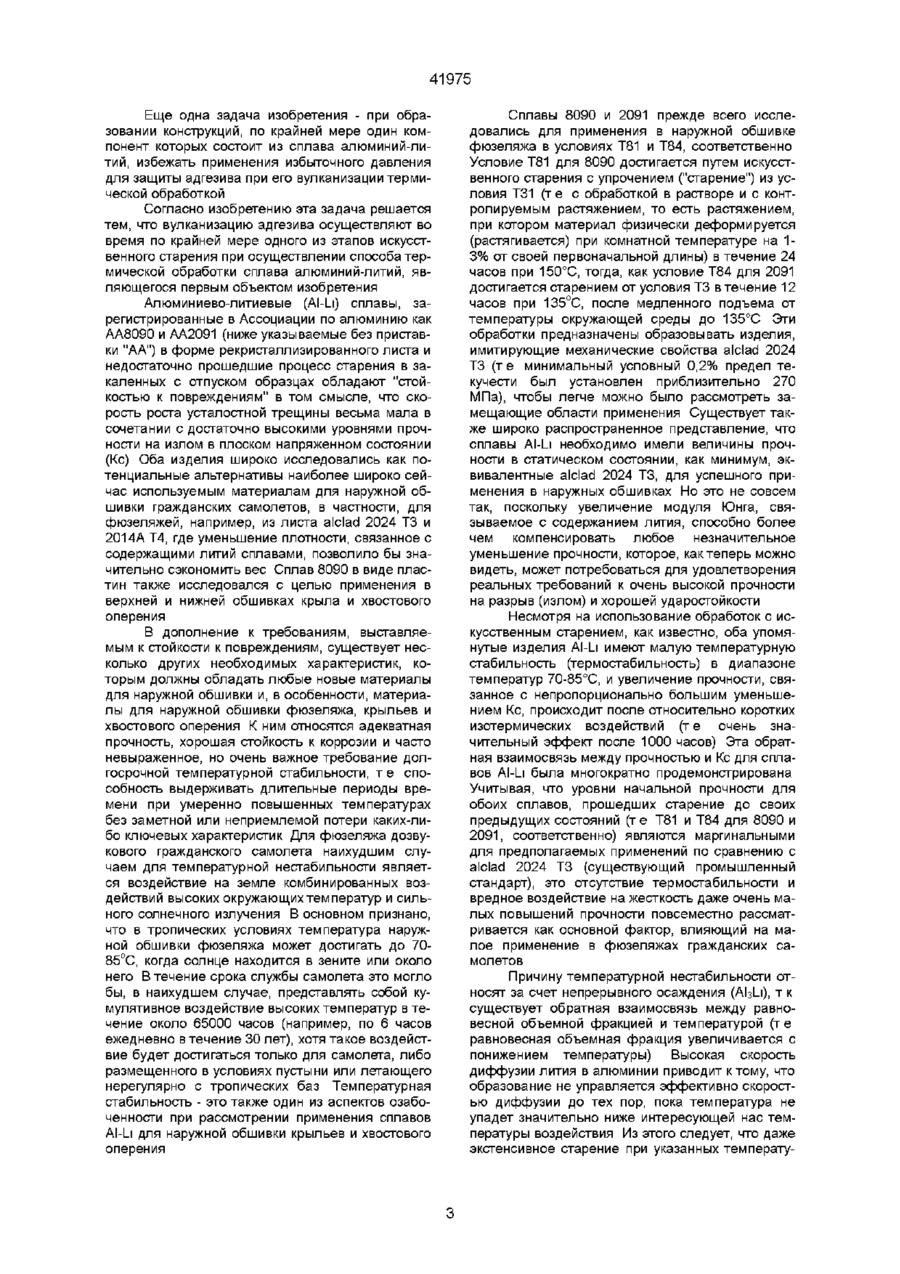

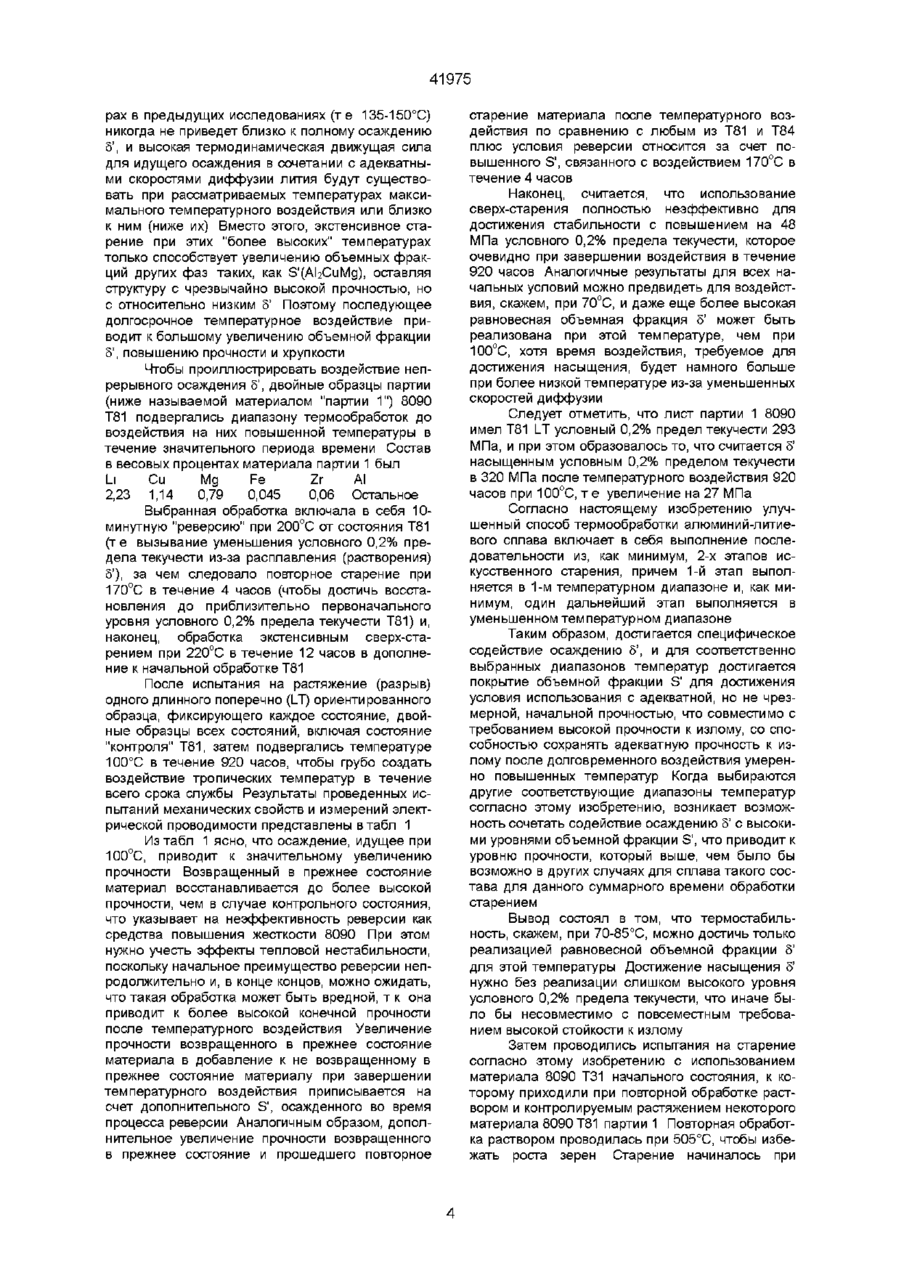

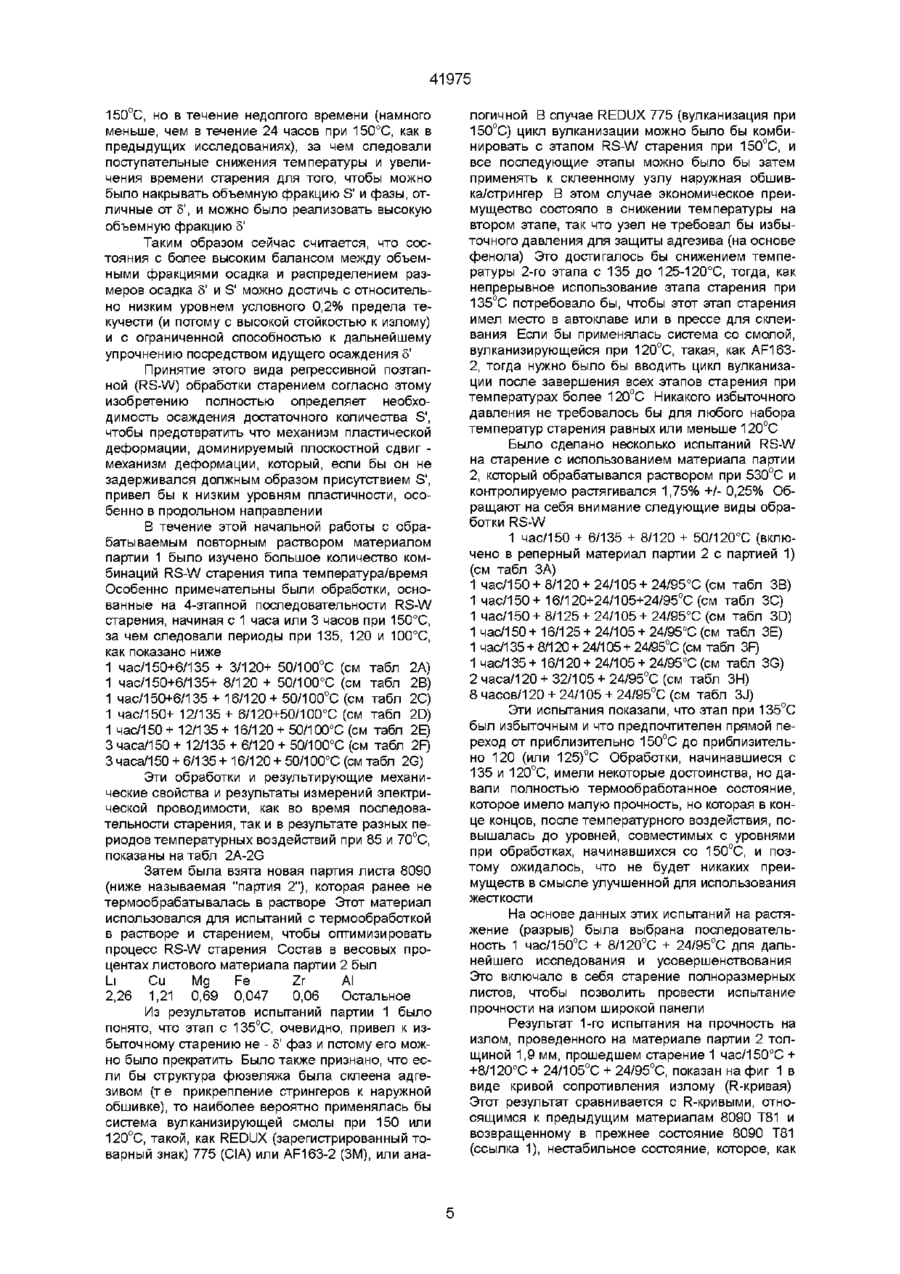

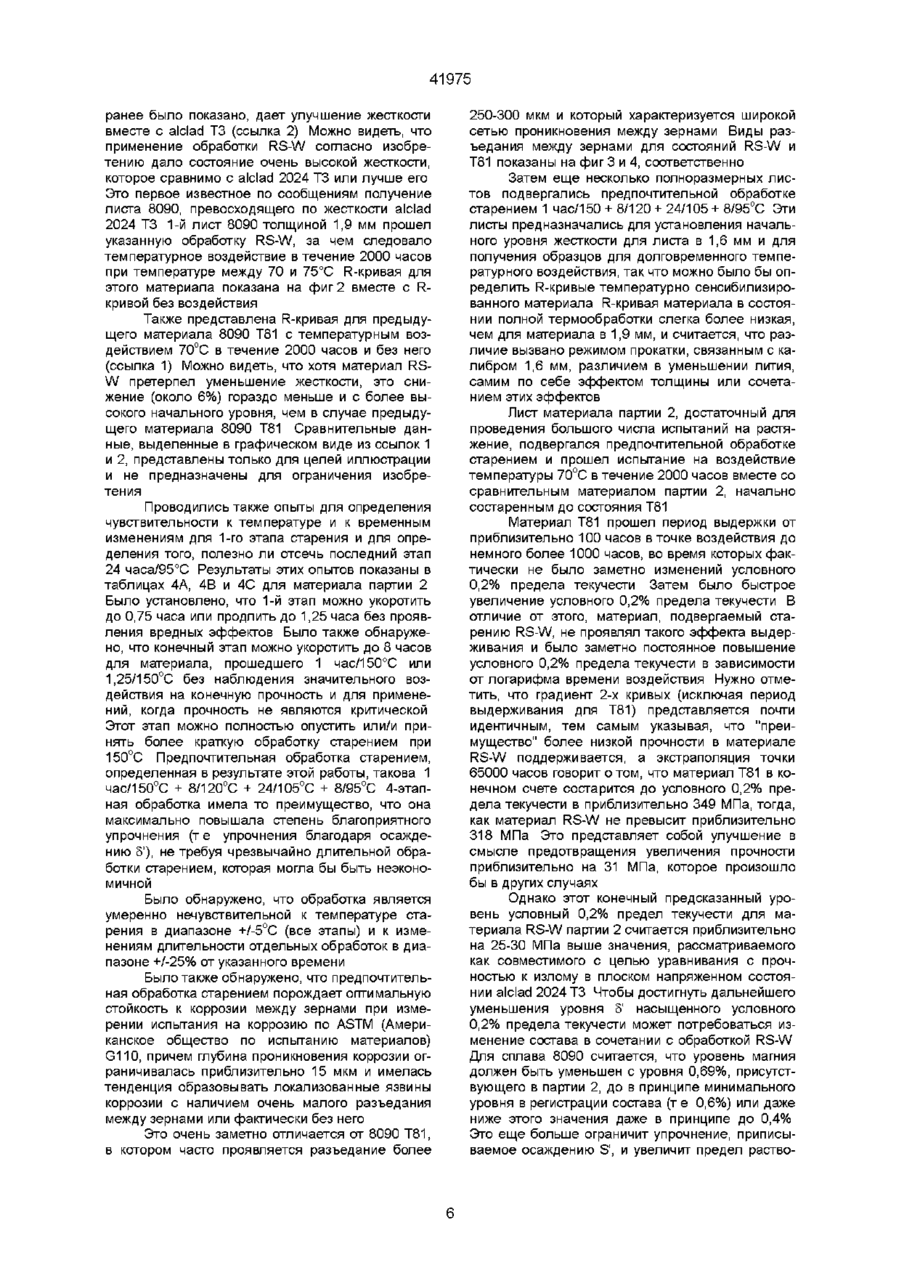

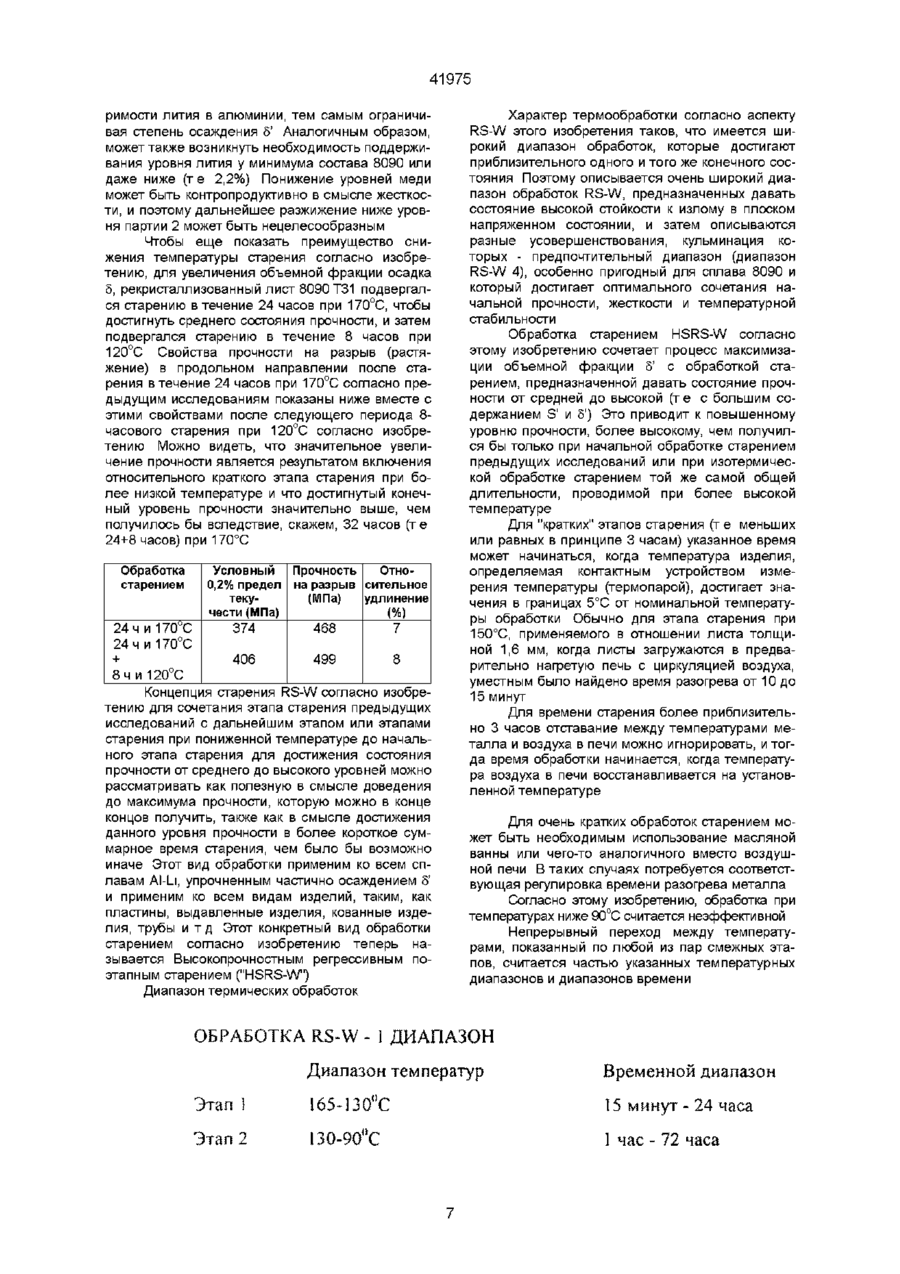

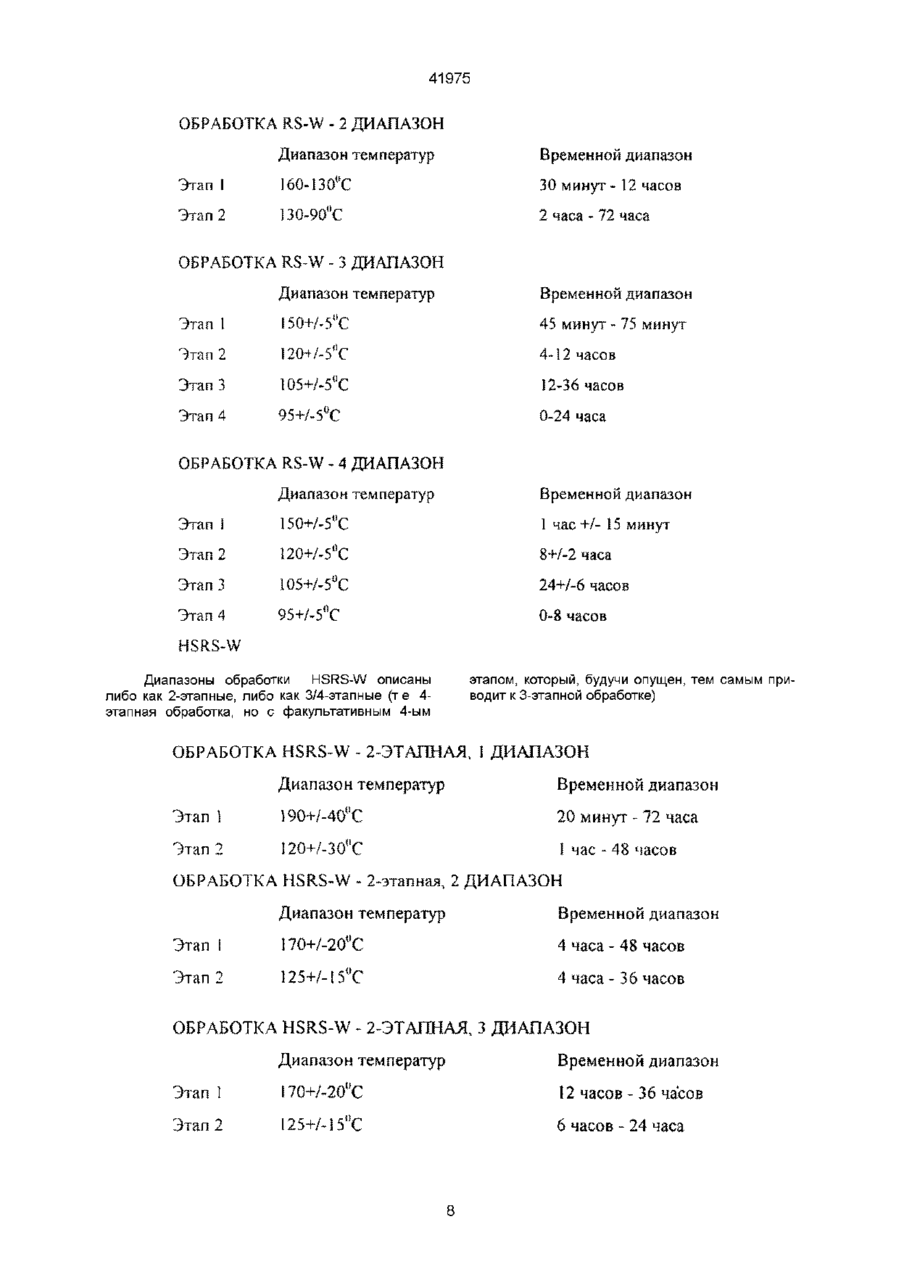

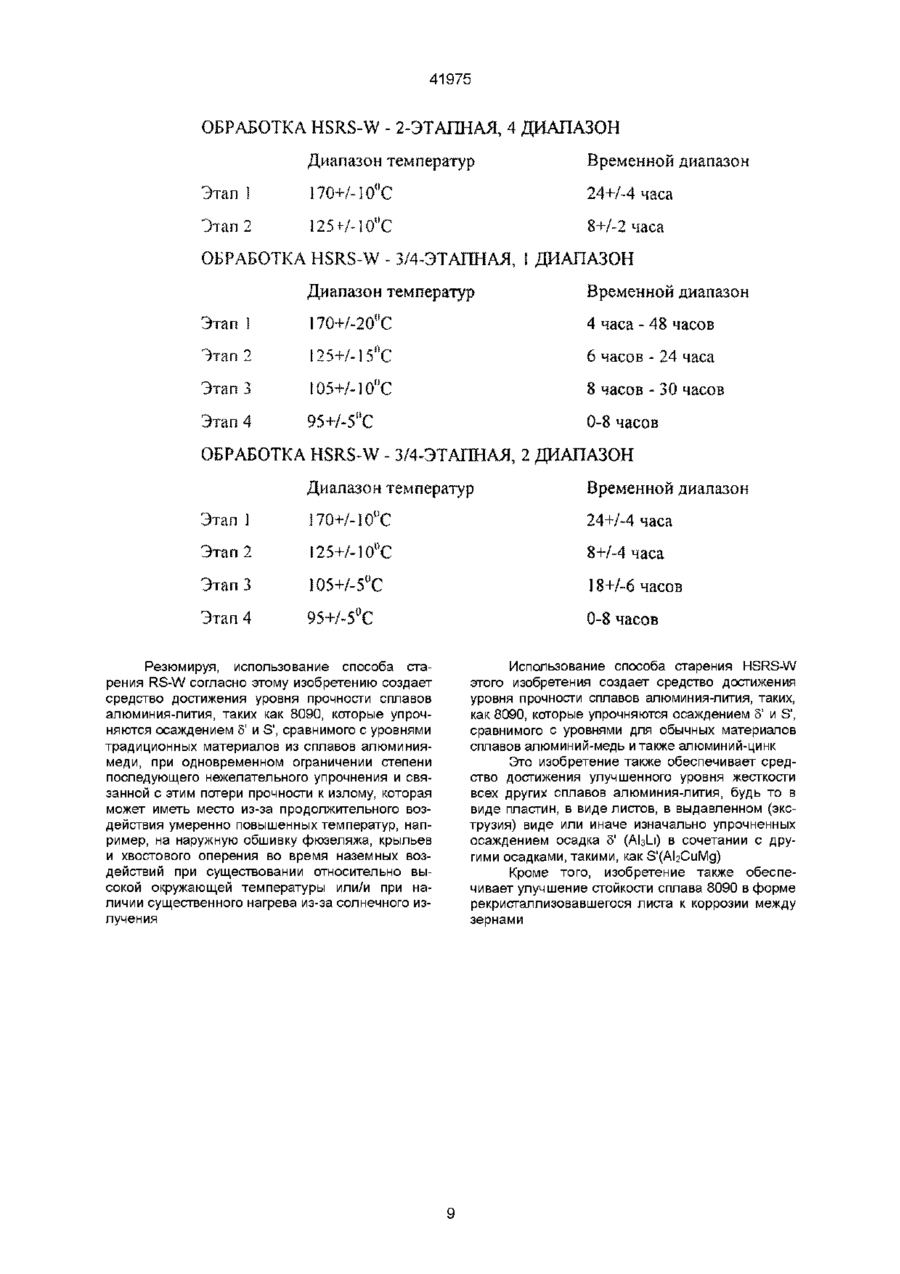

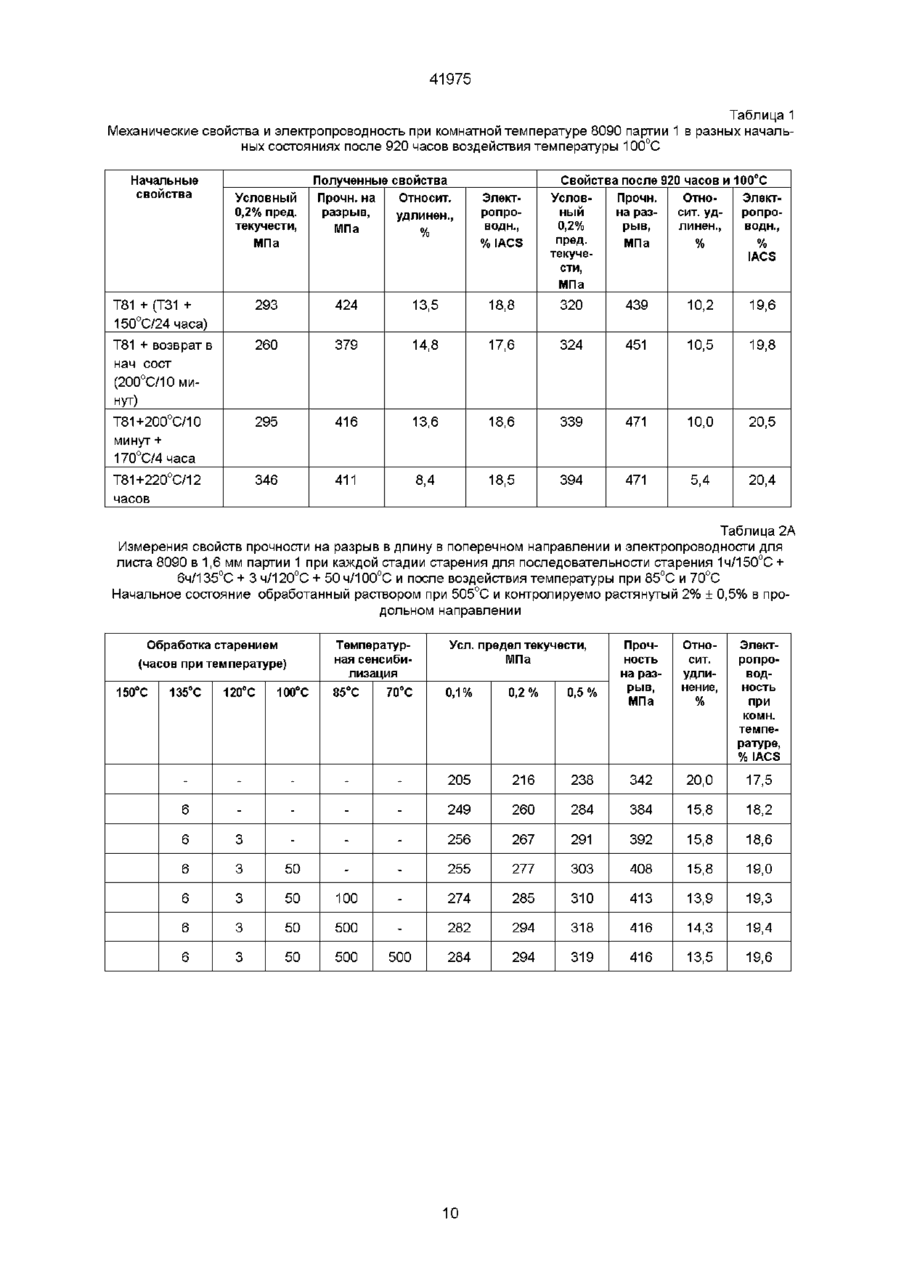

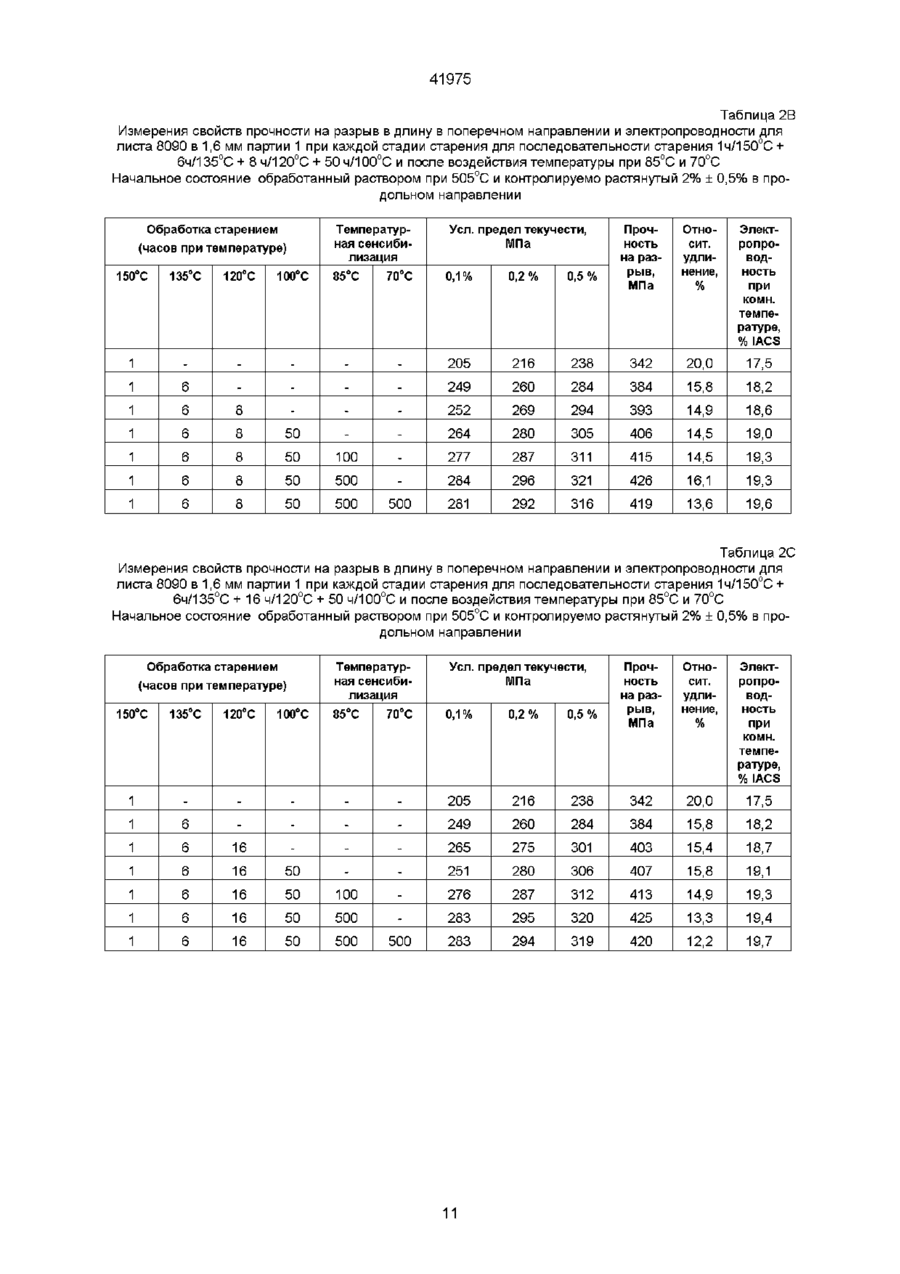

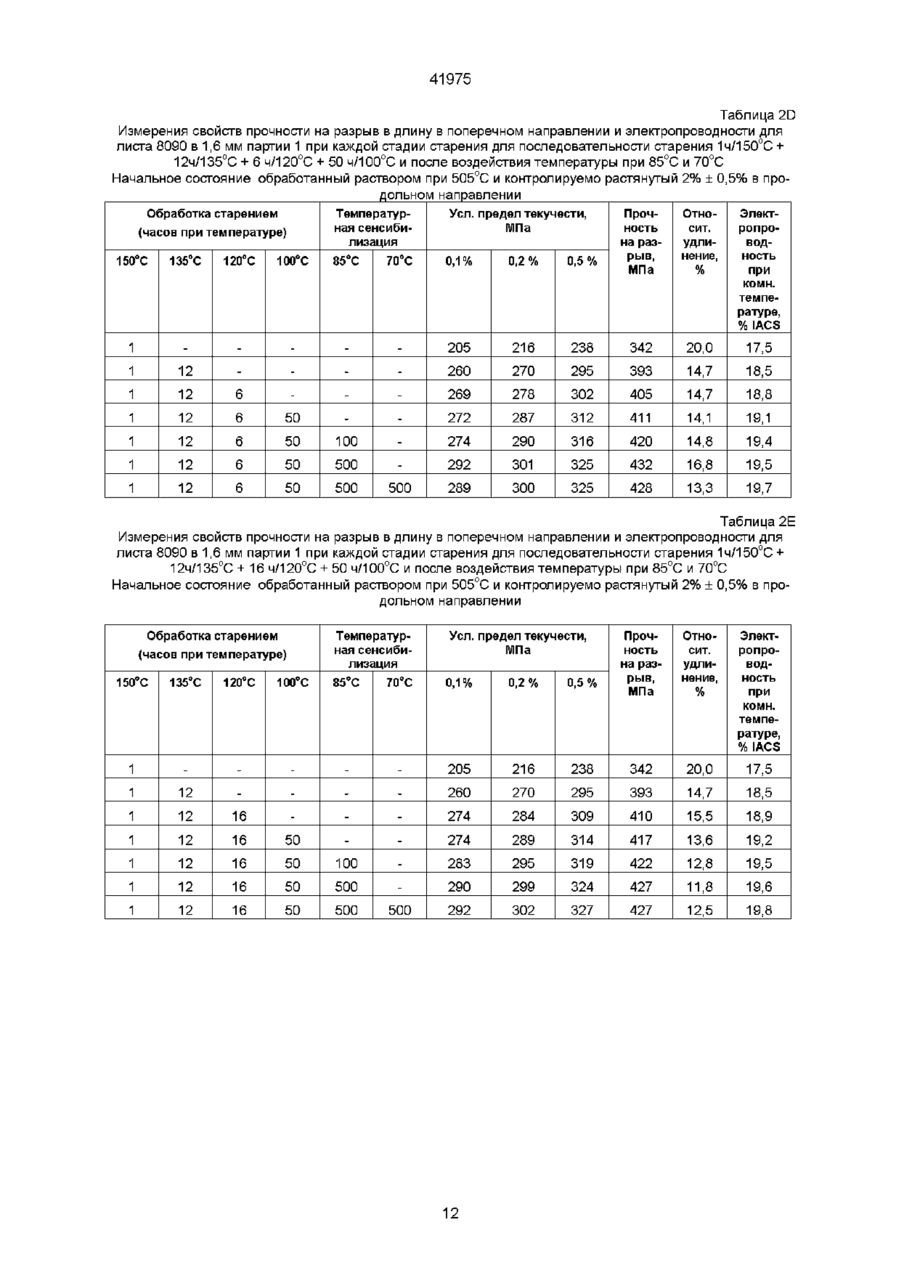

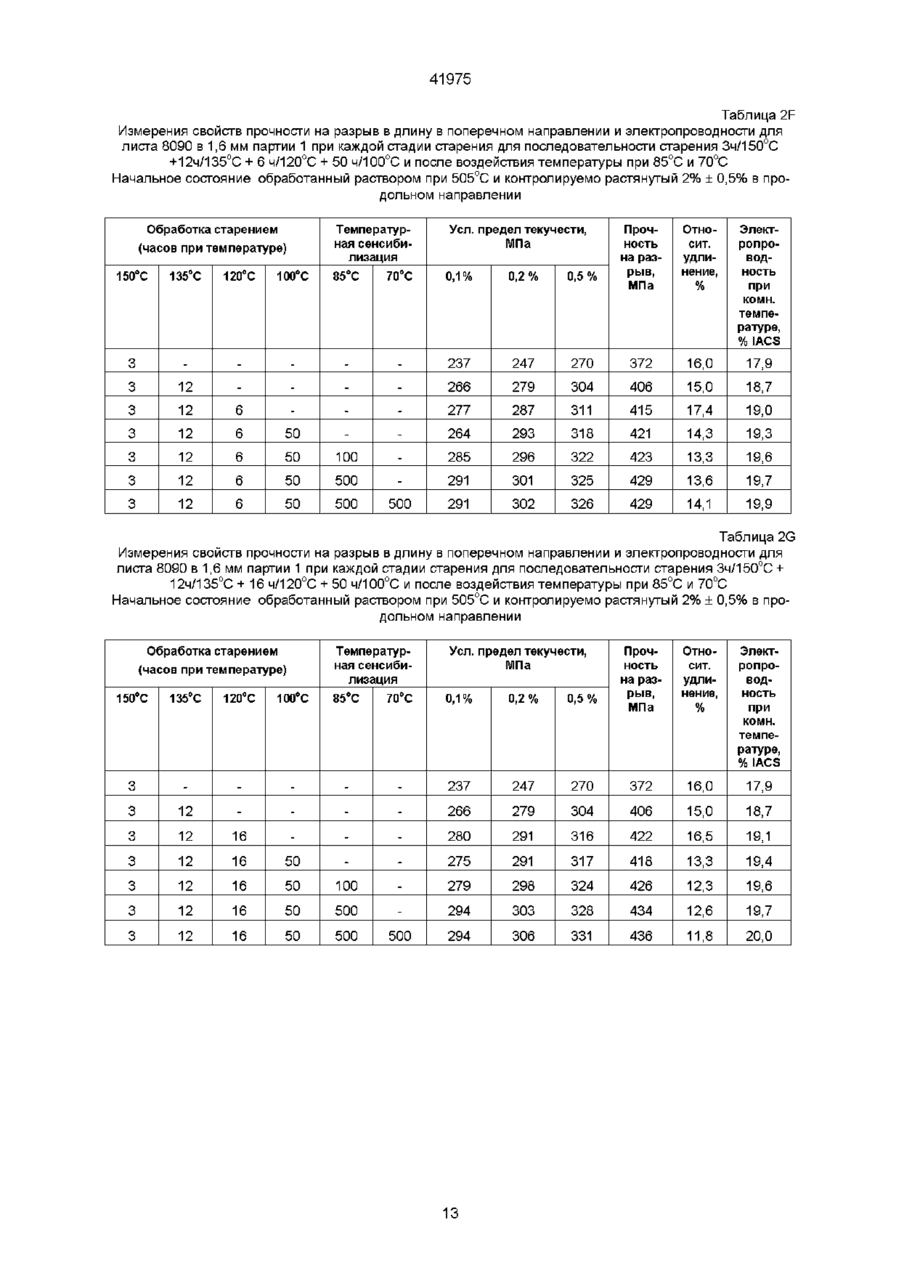

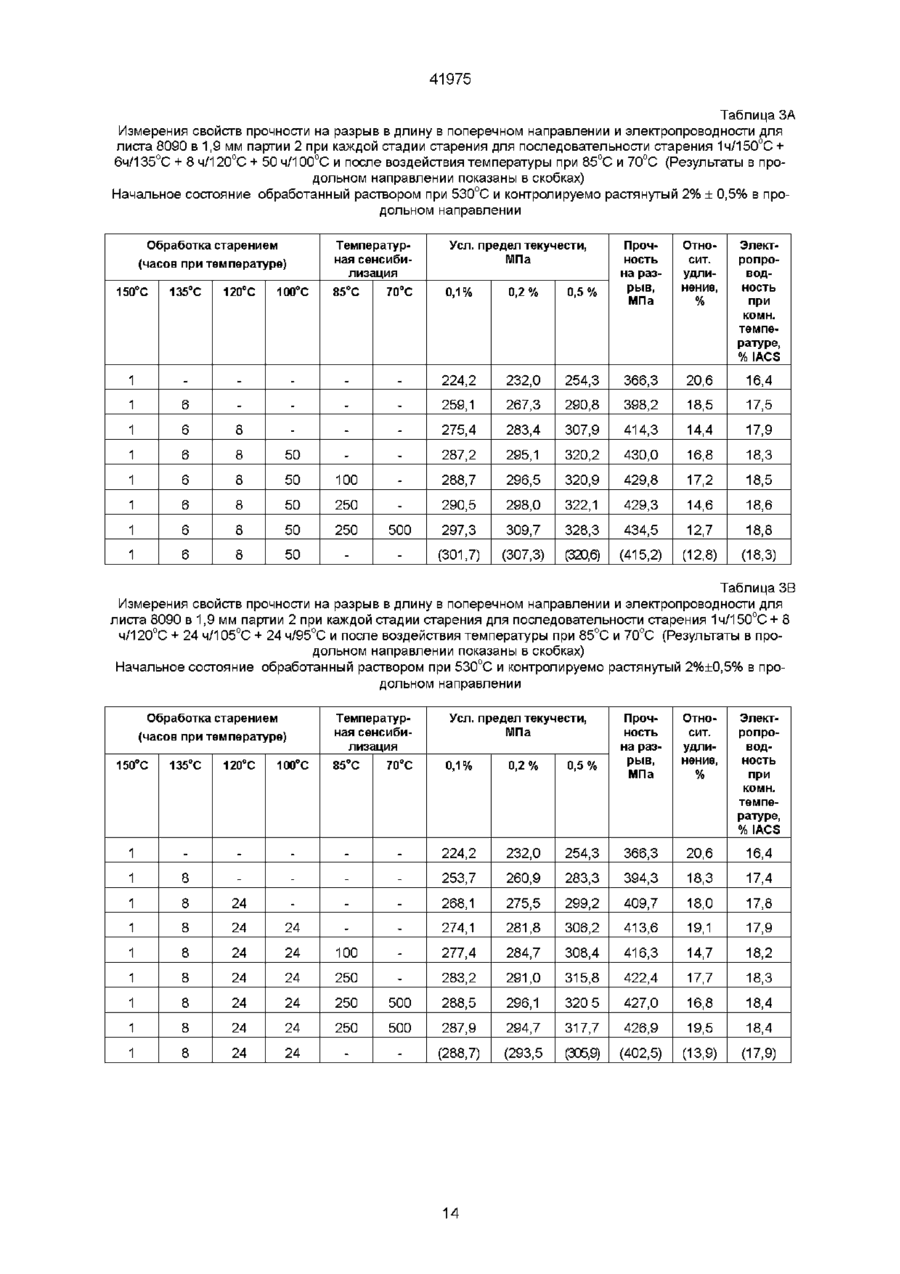

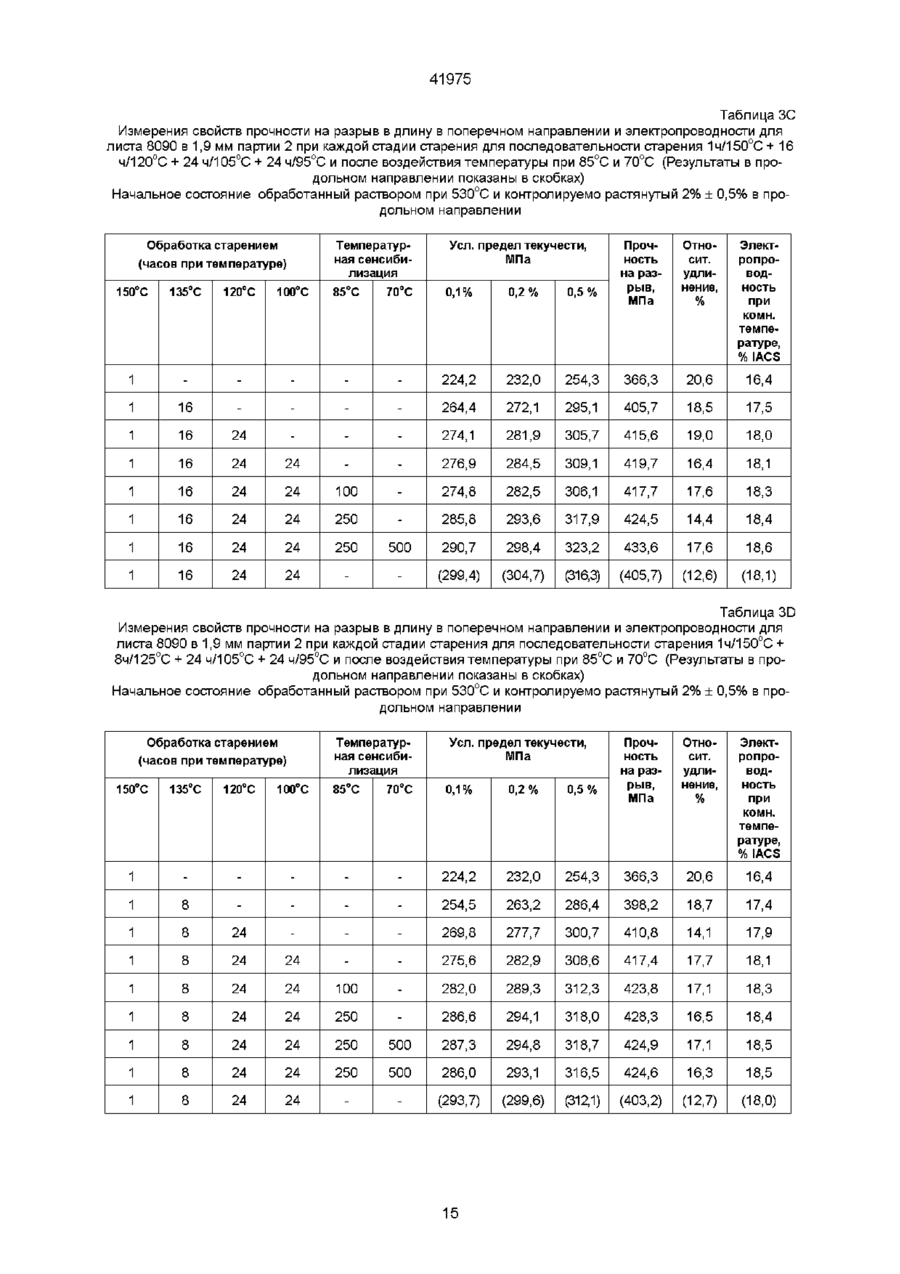

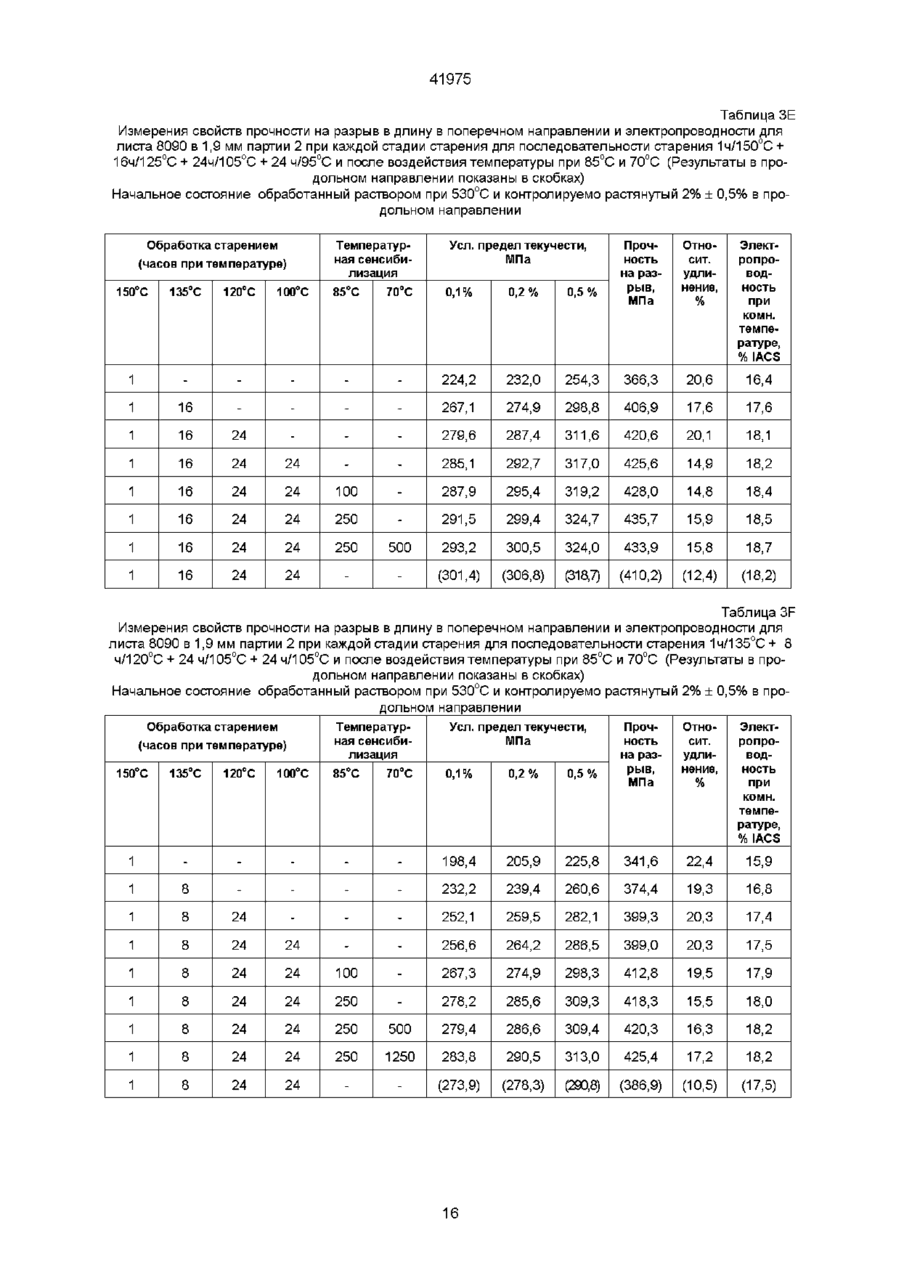

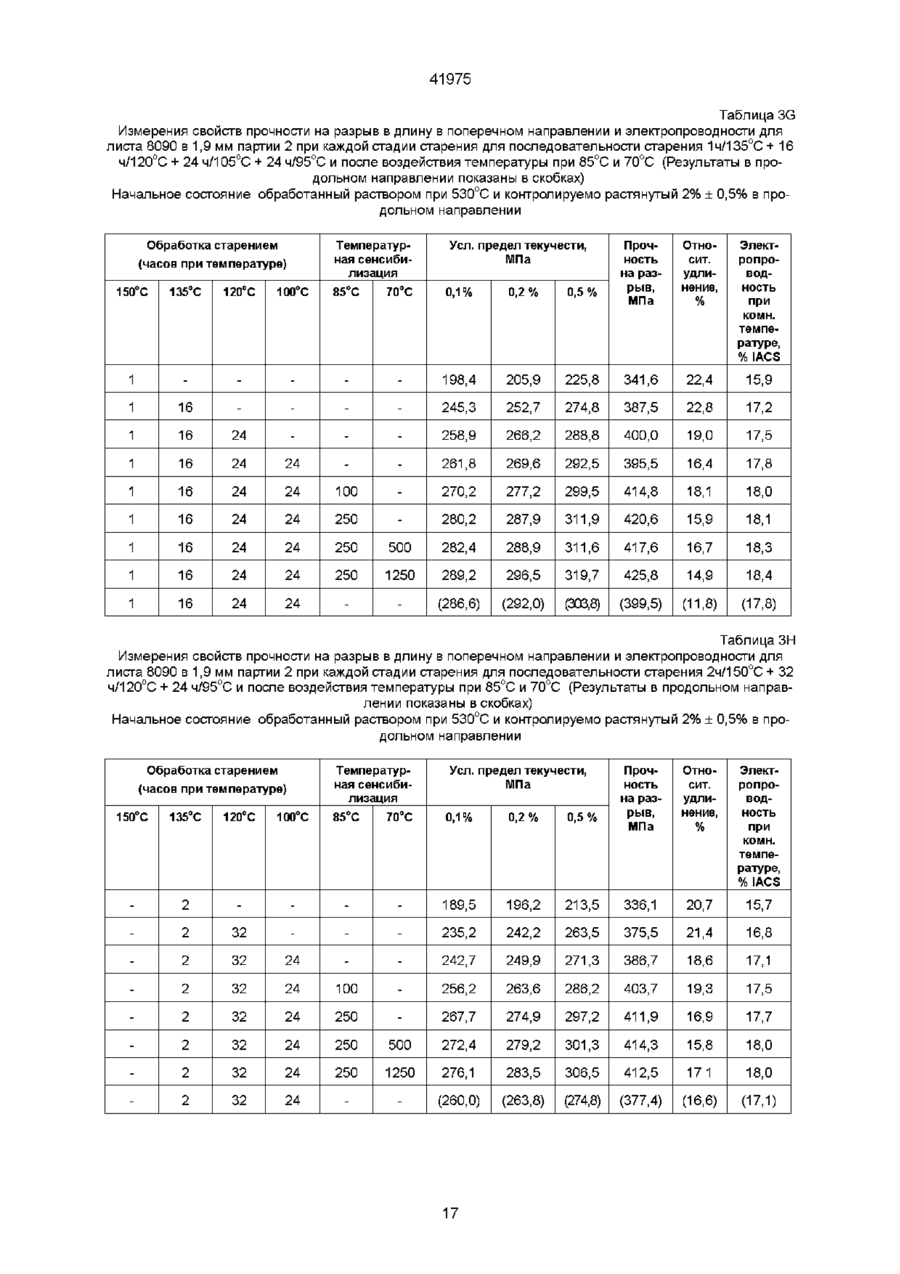

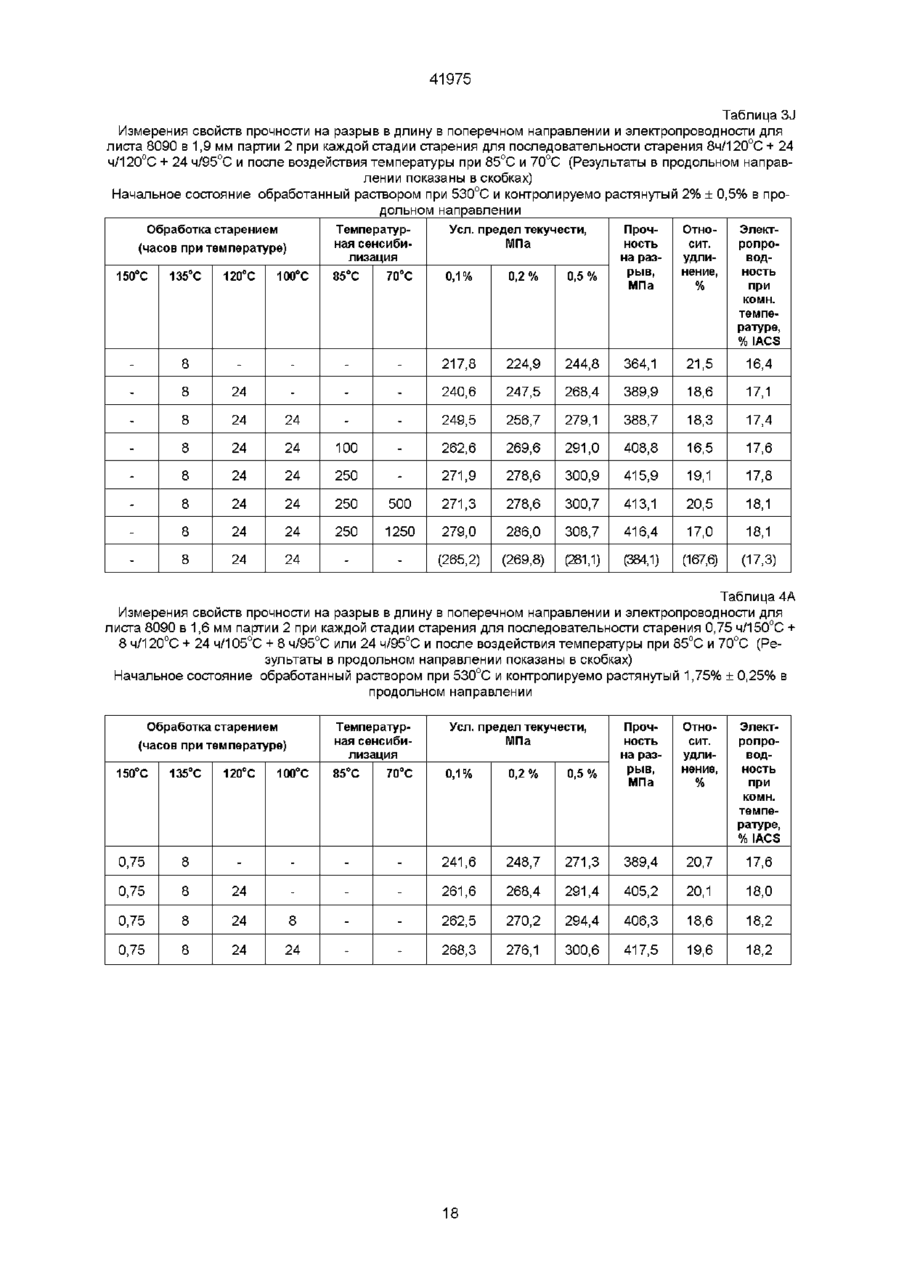

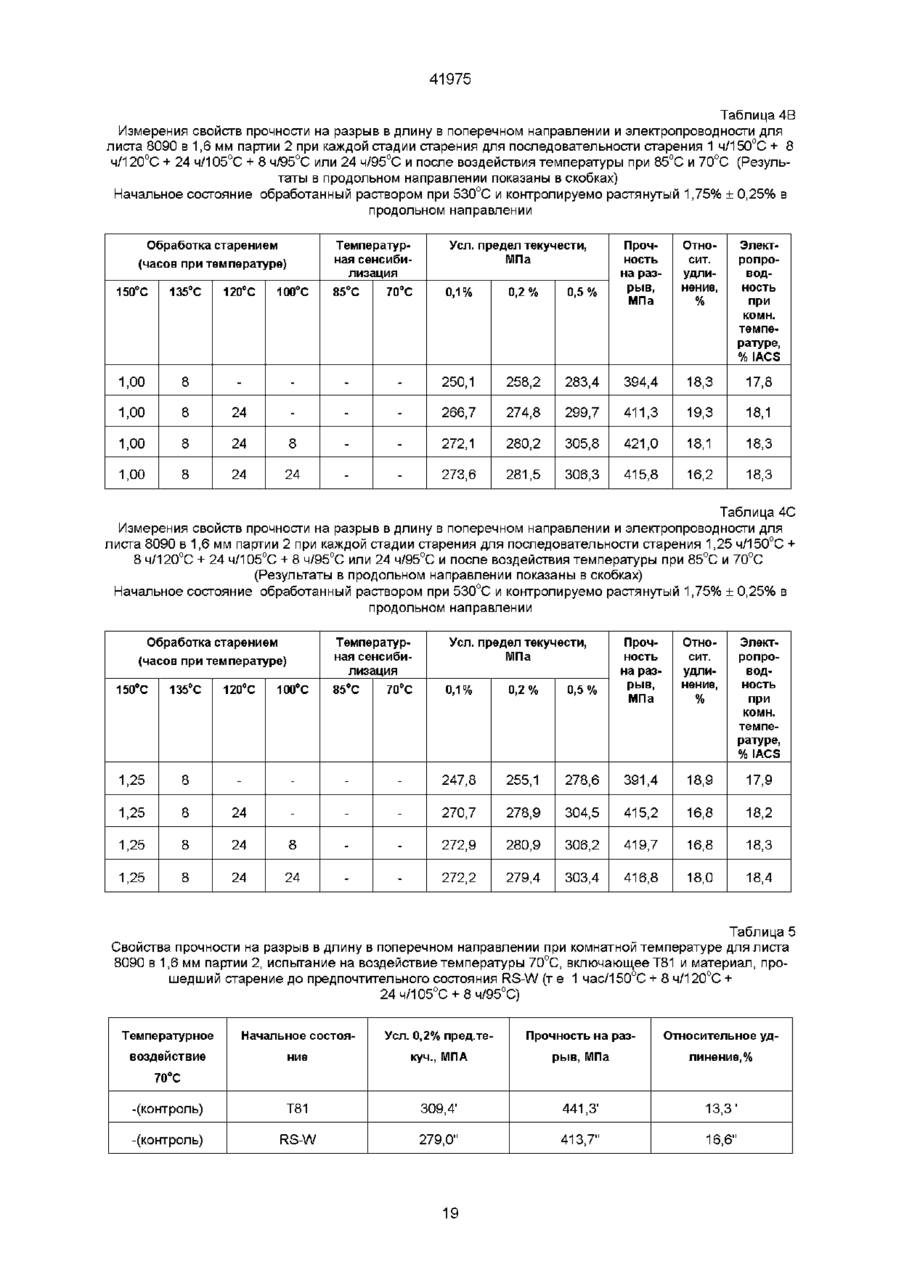

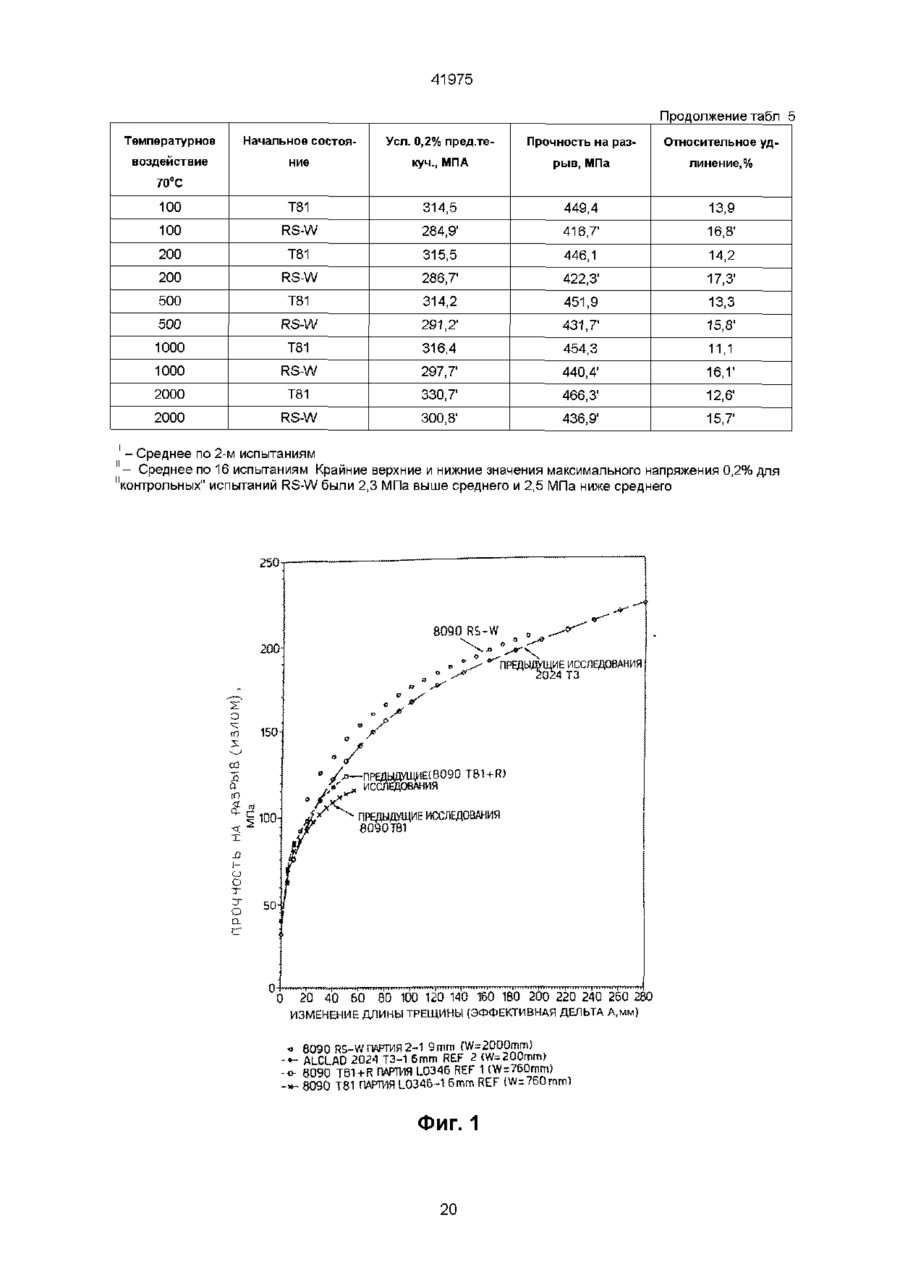

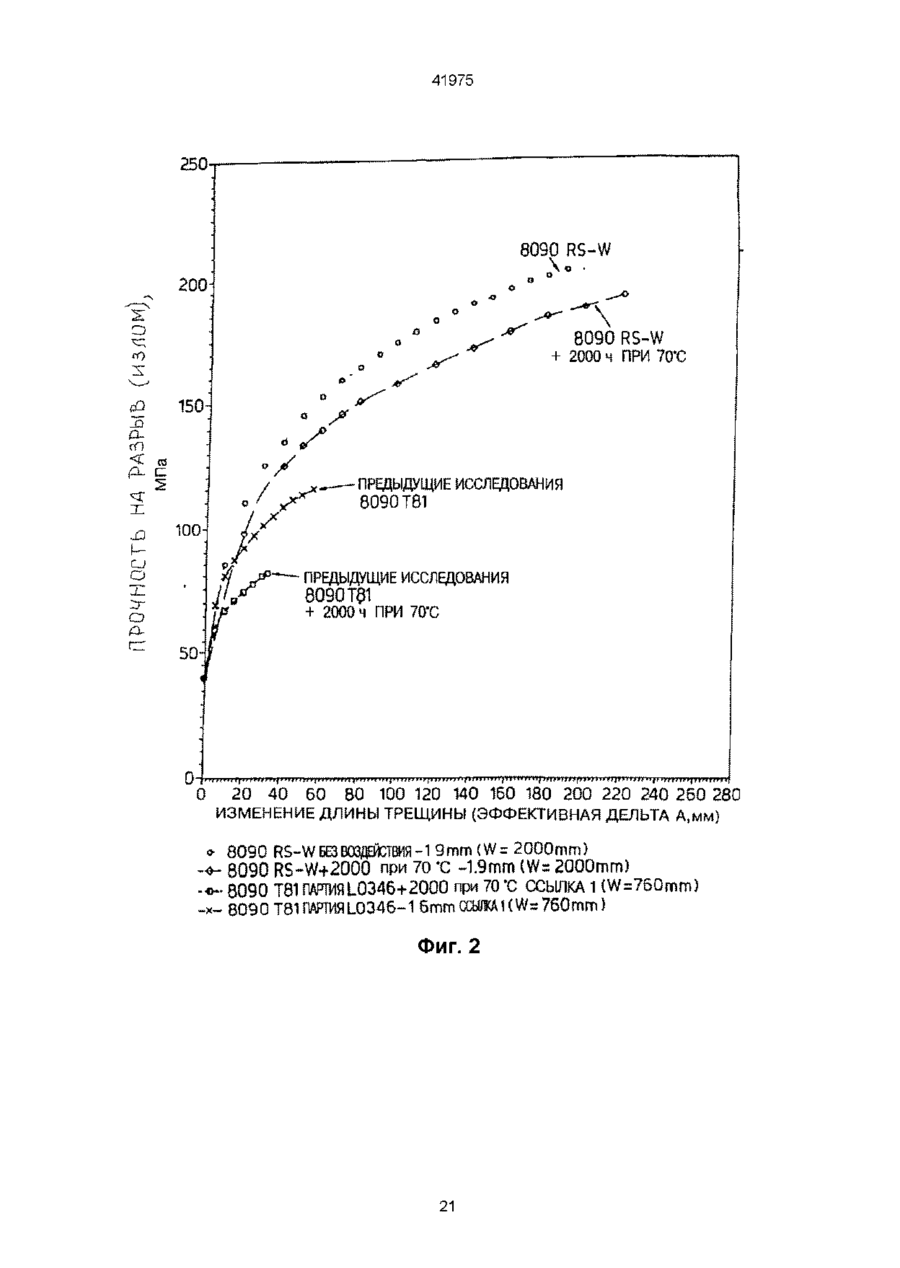

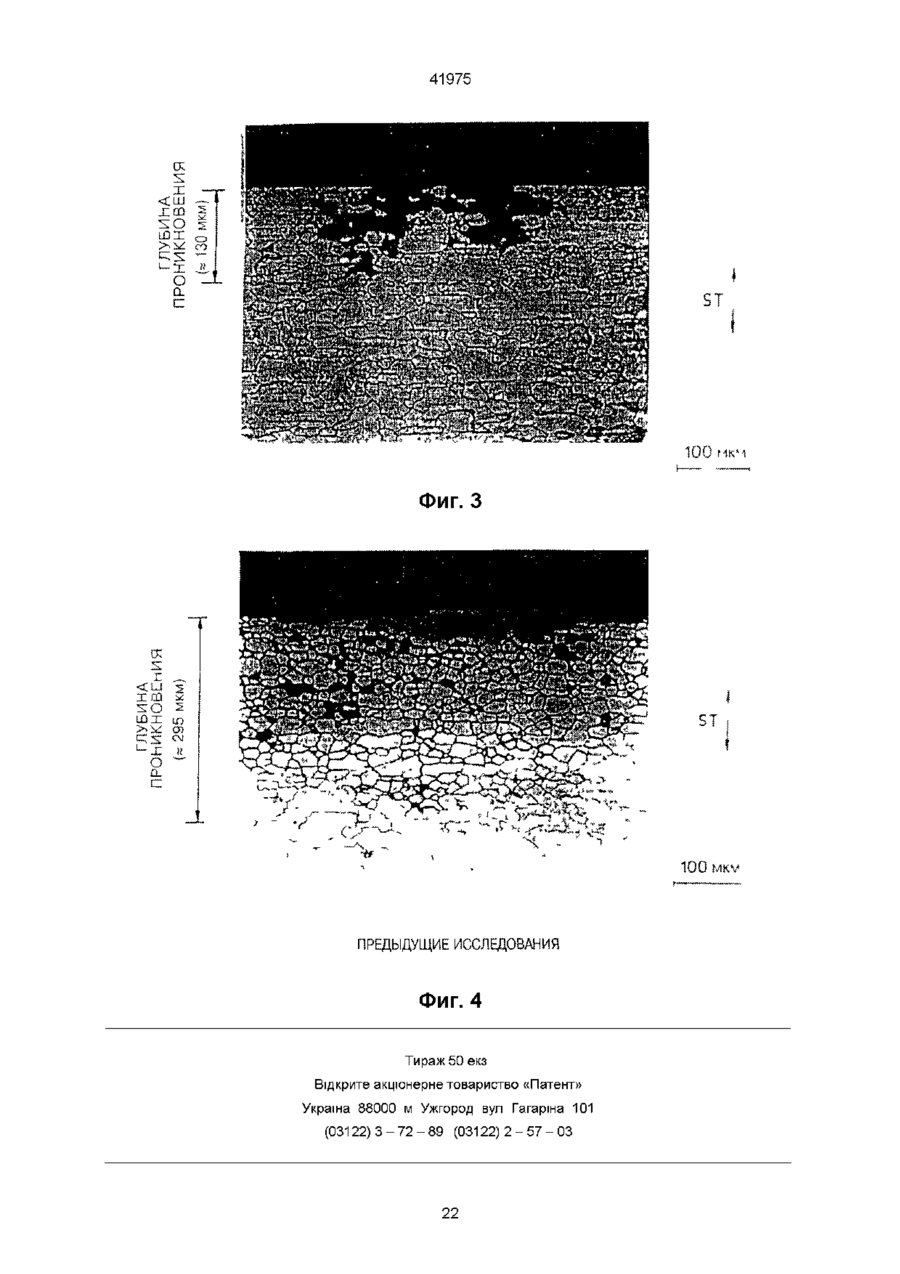

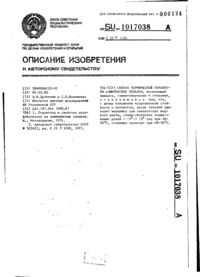

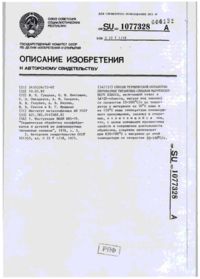

1 Способ термической обработки сплава алюминий-литий, включающий проведение по крайней мере двух этапов искусственного старения, причем первый этап проводят в первом температурном диапазоне, по крайней мере один дальнейший этап проводят в последовательно снижаемом температурном диапазоне, отличающийся тем, что первый этап проводят при 230°С и ниже, а дальнейший этап при 150°С и ниже 2 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 165°С до 130°С во временном диапазоне от 15 минут до 24 часов, а второй этап проводят в температурном диапазоне от 130°С до 90°С во временном диапазоне от 1 часа до 72 часов 3 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 160°С до 130°С во временном диапазоне от 30 минут до 12 часов, а второй этап проводят в температурном диапазоне от 130°С до 90°С во временном диапазоне от 2 часов до 72 часов 4 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 155°С до 145°С во временном диапазоне от 45 минут до 75 минут, второй этап проводят в температурном диапазоне от 125°С до 115°С во временном диапазоне от 4 часов до 12 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 часов до 36 часов 5 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 155°С до 145°С во временном диапазоне от 45 минут до 75 минут, второй этап проводят в температурном диапазоне от 125°С до 115°С во временном Зоя диапазоне от 6 часов до 10 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100° С во временном диапазоне от 12 часов до 30 часов 6 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 155°С до 145°С во временном диапазоне от 45 минут до 75 минут, второй этап проводят в температурном диапазоне от 125°С до 115°С во временном диапазоне от 4 часов до 12 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 минут до 36 часов и после этого проводят четвертый этап искусственного старения в температурном диапазоне от 100°С до 90°С во временном диапазоне от 10 минут до 24 часов 7 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 155°С до 145°С во временном диапазоне от 45 минут до 75 минут, второй этап проводят в температурном диапазоне от 125°С до 115°С во временном диапазоне от 6 часов до 10 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 часов до 30 часов и после этого проводят четвертый этап искусственного старения в температурном диапазоне от 100°С до 90°С во временном диапазоне от 10 минут до 8 часов 8 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 230°С до 150°С во временном диапазоне от 20 минут до 72 часов, а второй этап проводят в температурном диапазоне от 150°С до 90°С во временном диапазоне от 1 часа до 48 часов 9 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 190°С до 150°С во временном диапазоне от 4 часов до 48 часов, а второй этап проводят в температурном диапазоне от 140°С до 110°С во временном диапазоне от 4 часов до 36 часов 10 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 190°С до 150°С во временном диапазоне от 12 часов до 36 часов, а второй этап проводят в температурном диапазоне от 140°С до 110°С во временном диапазоне от 6 часов до 24 часов о Ю 5 41975 11 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 180°С до 160°С во временном диапазоне от 20 часов до 28 часов, а второй этап проводят в температурном диапазоне от 135°С до 115°С во временном диапазоне от 6 часов до 10 часов 12 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 190°С до 150°С во временном диапазоне от 4 часов до 48 часов, второй этап проводят в температурном диапазоне от 140°С до 110°С во временном диапазоне от 6 часов до 24 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 115°С до 95°С во временном диапазоне от 8 часов до 30 часов 13 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 180°С до 160°С во временном диапазоне от 20 часов до 28 часов, второй этап проводят в температурном диапазоне от 135°С до 115°С во временном диапазоне от 4 часов до 12 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 часов до 24 часов 14 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 190°С до 150°С во временном диапазоне от 4 часов до 48 часов, второй этап проводят в температурном диапазоне от 140°С до 110°С во временном диапазоне от 6 часов до 24 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 115°С до 95°С во вре менном диапазоне от 8 часов до 30 часов и после этого проводят четвертый этап искусственного старения в температурном диапазоне от 100°С до 90°С во временном диапазоне от 10 минут до 8 часов 15 Способ по п 1, отличающийся тем, что первый этап проводят в температурном диапазоне от 180°С до 160°С во временном диапазоне от 20 часов до 28 часов, второй этап проводят в температурном диапазоне от 135°С до 115°С во временном диапазоне от 4 часов до 12 часов, затем проводят третий этап искусственного старения в температурном диапазоне от 110°С до 100°С во временном диапазоне от 12 часов до 24 часов и после этого проводят четвертый этап искусственного старения в температурном диапазоне от 100°С до 90°С во временном диапазоне от 10 минут до 8 часов Изобретение относится к термической обработке сплавов алюминий-литий и в, особенности, к термической обработке для упрочнения таких сплавов и для оптимизации прочности на излом в плоском напряженном состоянии структур из таких сплавов Как известно эти сплавы, в частности, применяются в конструкции наружной обшивки самолетов и, более конкретно, в конструкциях фюзеляжей, крыльев и хвостового оперения самолетов В таких областях применения низкая плотность, высокая жесткость и хорошие усталостные свойства сплавов алюминия-лития позволяют достигать экономию веса для получения максимальной экономичности самолета температурном диапазоне и по крайней мере один дальнейший этап проводят в последовательно снижаемом температурном диапазоне Этот способ, как и способы, в результате которых получают сплавы, описанные в указанных статьях, не ведут к осаждению фазы 5' (AbLi) и фазы S'fAbCuMg) в той мере, которая обеспечивала бы достижение прочности сплава, сравнимого с прочностью традиционных материалов из сплавов алюминий-медь В основу изобретения была поставлена задача за счет подбора температурных диапазонов этапов искусственного старения разработать такой способ обработки сплава алюминий-литий, который обеспечивал бы его прочность в ходе продолжительного воздействия умеренно повышенных температур Согласно изобретению эта задача решается тем, что первый этап искусственного старения проводят при 230°С и ниже, а дальнейший этап при 150°С и ниже В самолетостроении известно применение конструкций, по меньшей мере один из компонентов которых состоит из алюминиевого сплава (М Н Шульженко «Конструкция самолетов», изд Маш , Москва, 1972, стр 396) Компоненты конструкции склеивают с помощью адгезива и затем склеенную конструкцию подвергают термической обработке, во время которой происходит вулканизация адгезива Уровень техники, относящийся к этому изобретению и известный до времени его создания, определяется следующим "Влияние воздействия температуры при 70°С на характеристики стойкого к повреждениям листа из сплава алюминия-лития" Февраль 1995 Ссылка DRA/SMCM/P9520008 Д С Мак-Дармейда, "Механические свойства листа из алюминиевого сплава 2024-ТЗ" Декабрь 1991 Ссылка TR91071 Д С Мак-Дармейда, К Э Томаса и К Уилера Уровень техники включает также патент США 4812178, МПК C22F 001/04, опубл 14 03 89 В патенте раскрыт способ термической обработки сплава алюминий-литий, включающий проведение по крайней мере двух этапов искусственного старения, причем первый этап проводят в первом 16 Способ образования склеенной адгезивом конструкции, по крайней мере один из компонентов которой состоит из сплава алюминий-литий, согласно которому компоненты конструкции склеивают с помощью адгезива и затем склеенную конструкцию подвергают термической обработке, во время которой происходит вулканизация адгезива, отличающийся тем, что вулканизацию адгезива осуществляют во время проведения по крайней мере одного из этапов искусственного старения при осуществлении способа термической обработки сплава алюминий-литий по одному из пп 1-15 41975 Еще одна задача изобретения - при образовании конструкций, по крайней мере один компонент которых состоит из сплава алюминий-литий, избежать применения избыточного давления для защиты адгезива при его вулканизации термической обработкой Согласно изобретению эта задача решается тем, что вулканизацию адгезива осуществляют во время по крайней мере одного из этапов искусственного старения при осуществлении способа термической обработки сплава алюминий-литий, являющегося первым объектом изобретения Алюминиево-литиевые (Al-Li) сплавы, зарегистрированные в Ассоциации по алюминию как АА8090 и АА2091 (ниже указываемые без приставки "АА") в форме рекристаллизированного листа и недостаточно прошедшие процесс старения в закаленных с отпуском образцах обладают "стойкостью к повреждениям" в том смысле, что скорость роста усталостной трещины весьма мала в сочетании с достаточно высокими уровнями прочности на излом в плоском напряженном состоянии (Кс) Оба изделия широко исследовались как потенциальные альтернативы наиболее широко сейчас используемым материалам для наружной обшивки гражданских самолетов, в частности, для фюзеляжей, например, из листа alclad 2024 ТЗ и 2014А Т4, где уменьшение плотности, связанное с содержащими литий сплавами, позволило бы значительно сэкономить вес Сплав 8090 в виде пластин также исследовался с целью применения в верхней и нижней обшивках крыла и хвостового оперения В дополнение к требованиям, выставляемым к стойкости к повреждениям, существует несколько других необходимых характеристик, которым должны обладать любые новые материалы для наружной обшивки и, в особенности, материалы для наружной обшивки фюзеляжа, крыльев и хвостового оперения К ним относятся адекватная прочность, хорошая стойкость к коррозии и часто невыраженное, но очень важное требование долгосрочной температурной стабильности, т е способность выдерживать длительные периоды времени при умеренно повышенных температурах без заметной или неприемлемой потери каких-либо ключевых характеристик Для фюзеляжа дозвукового гражданского самолета наихудшим случаем для температурной нестабильности является воздействие на земле комбинированных воздействий высоких окружающих температур и сильного солнечного излучения В основном признано, что в тропических условиях температура наружной обшивки фюзеляжа может достигать до 7085°С, когда солнце находится в зените или около него В течение срока службы самолета это могло бы, в наихудшем случае, представлять собой кумулятивное воздействие высоких температур в течение около 65000 часов (например, по 6 часов ежедневно в течение 30 лет), хотя такое воздействие будет достигаться только для самолета, либо размещенного в условиях пустыни или летающего нерегулярно с тропических баз Температурная стабильность - это также один из аспектов озабоченности при рассмотрении применения сплавов Al-Li для наружной обшивки крыльев и хвостового оперения Сплавы 8090 и 2091 прежде всего исследовались для применения в наружной обшивке фюзеляжа в условиях Т81 и Т84, соответственно Условие Т81 для 8090 достигается путем искусственного старения с упрочением ("старение") из условия Т31 ( т е с обработкой в растворе и с контролируемым растяжением, то есть растяжением, при котором материал физически деформируется (растягивается) при комнатной температуре на 13% от своей первоначальной длины) в течение 24 часов при 150°С, тогда, как условие Т84 для 2091 достигается старением от условия ТЗ в течение 12 часов при 135°С, после медленного подъема от температуры окружающей среды до 135°С Эти обработки предназначены образовывать изделия, имитирующие механические свойства alclad 2024 ТЗ (те минимальный условный 0,2% предел текучести был установлен приблизительно 270 МПа), чтобы легче можно было рассмотреть замещающие области применения Существует также широко распространенное представление, что сплавы Al-Li необходимо имели величины прочности в статическом состоянии, как минимум, эквивалентные alclad 2024 ТЗ, для успешного применения в наружных обшивках Но это не совсем так, поскольку увеличение модуля Юнга, связываемое с содержанием лития, способно более чем компенсировать любое незначительное уменьшение прочности, которое, как теперь можно видеть, может потребоваться для удовлетворения реальных требований к очень высокой прочности на разрыв (излом) и хорошей ударостойкости Несмотря на использование обработок с искусственным старением, как известно, оба упомянутые изделия Al-Li имеют малую температурную стабильность (термостабильность) в диапазоне температур 70-85°С, и увеличение прочности, связанное с непропорционально большим уменьшением Кс, происходит после относительно коротких изотермических воздействий (т е очень значительный эффект после 1000 часов) Эта обратная взаимосвязь между прочностью и Кс для сплавов Al-Li была многократно продемонстрирована Учитывая, что уровни начальной прочности для обоих сплавов, прошедших старение до своих предыдущих состояний (те Т81 и Т84 для 8090 и 2091, соответственно) являются маргинальными для предполагаемых применений по сравнению с alclad 2024 ТЗ (существующий промышленный стандарт), это отсутствие термостабильности и вредное воздействие на жесткость даже очень малых повышений прочности повсеместно рассматривается как основной фактор, влияющий на малое применение в фюзеляжах гражданских самолетов Причину температурной нестабильности относят за счет непрерывного осаждения (AI3L1), т к существует обратная взаимосвязь между равновесной объемной фракцией и температурой (те равновесная объемная фракция увеличивается с понижением температуры) Высокая скорость диффузии лития в алюминии приводит к тому, что образование не управляется эффективно скоростью диффузии до тех пор, пока температура не упадет значительно ниже интересующей нас температуры воздействия Из этого следует, что даже экстенсивное старение при указанных температу 41975 pax в предыдущих исследованиях (те 135-150°С) никогда не приведет близко к полному осаждению 5', и высокая термодинамическая движущая сила для идущего осаждения в сочетании с адекватными скоростями диффузии лития будут существовать при рассматриваемых температурах максимального температурного воздействия или близко к ним (ниже их) Вместо этого, экстенсивное старение при этих "более высоких" температурах только способствует увеличению объемных фракций других фаз таких, как S'fAbCuMg), оставляя структуру с чрезвычайно высокой прочностью, но с относительно низким 5' Поэтому последующее долгосрочное температурное воздействие приводит к большому увеличению объемной фракции 5', повышению прочности и хрупкости Чтобы проиллюстрировать воздействие непрерывного осаждения 5', двойные образцы партии (ниже называемой материалом "партии 1") 8090 Т81 подвергались диапазону термообработок до воздействия на них повышенной температуры в течение значительного периода времени Состав в весовых процентах материала партии 1 был Li Си Mg Fe Zr Al 2,23 1,14 0,79 0,045 0,06 Остальное Выбранная обработка включала в себя 10минутную "реверсию" при 200°С от состояния Т81 (те вызывание уменьшения условного 0,2% предела текучести из-за расплавления (растворения) 5'), за чем следовало повторное старение при 170°С в течение 4 часов (чтобы достичь восстановления до приблизительно первоначального уровня условного 0,2% предела текучести Т81) и, наконец, обработка экстенсивным сверх-старением при 220°С в течение 12 часов в дополнение к начальной обработке Т81 После испытания на растяжение (разрыв) одного длинного поперечно (LT) ориентированного образца, фиксирующего каждое состояние, двойные образцы всех состояний, включая состояние "контроля" Т81, затем подвергались температуре 100°С в течение 920 часов, чтобы грубо создать воздействие тропических температур в течение всего срока службы Результаты проведенных испытаний механических свойств и измерений электрической проводимости представлены втабл 1 Из табл 1 ясно, что осаждение, идущее при 100°С, приводит к значительному увеличению прочности Возвращенный в прежнее состояние материал восстанавливается до более высокой прочности, чем в случае контрольного состояния, что указывает на неэффективность реверсии как средства повышения жесткости 8090 При этом нужно учесть эффекты тепловой нестабильности, поскольку начальное преимущество реверсии непродолжительно и, в конце концов, можно ожидать, что такая обработка может быть вредной, т к она приводит к более высокой конечной прочности после температурного воздействия Увеличение прочности возвращенного в прежнее состояние материала в добавление к не возвращенному в прежнее состояние материалу при завершении температурного воздействия приписывается на счет дополнительного S', осажденного во время процесса реверсии Аналогичным образом, дополнительное увеличение прочности возвращенного в прежнее состояние и прошедшего повторное старение материала после температурного воздействия по сравнению с любым из Т81 и Т84 плюс условия реверсии относится за счет повышенного S', связанного с воздействием 170°С в течение 4 часов Наконец, считается, что использование с верх-старения полностью неэффективно для достижения стабильности с повышением на 48 МПа условного 0,2% предела текучести, которое очевидно при завершении воздействия в течение 920 часов Аналогичные результаты для всех начальных условий можно предвидеть для воздействия, скажем, при 70°С, и даже еще более высокая равновесная объемная фракция 5' может быть реализована при этой температуре, чем при 100°С, хотя время воздействия, требуемое для достижения насыщения, будет намного больше при более низкой температуре из-за уменьшенных скоростей диффузии Следует отметить, что лист партии 1 8090 имел Т81 LT условный 0,2% предел текучести 293 МПа, и при этом образовалось то, что считается 5' насыщенным условным 0,2% пределом текучести в 320 МПа после температурного воздействия 920 часов при 100°С, т е увеличение на 27 МПа Согласно настоящему изобретению улучшенный способ термообработки алюминий-литиевого сплава включает в себя выполнение последовательности из, как минимум, 2-х этапов искусственного старения, причем 1-й этап выполняется в 1-м температурном диапазоне и, как минимум, один дальнейший этап выполняется в уменьшенном температурном диапазоне Таким образом, достигается специфическое содействие осаждению 5', и для соответственно выбранных диапазонов температур достигается покрытие объемной фракции S' для достижения условия использования с адекватной, но не чрезмерной, начальной прочностью, что совместимо с требованием высокой прочности к излому, со способностью сохранять адекватную прочность к излому после долговременного воздействия умеренно повышенных температур Когда выбираются другие соответствующие диапазоны температур согласно этому изобретению, возникает возможность сочетать содействие осаждению 5' с высокими уровнями объемной фракции S', что приводит к уровню прочности, который выше, чем было бы возможно в других случаях для сплава такого состава для данного суммарного времени обработки старением Вывод состоял в том, что термостабильность, скажем, при 70-85°С, можно достичь только реализацией равновесной объемной фракции 5' для этой температуры Достижение насыщения 5' нужно без реализации слишком высокого уровня условного 0,2% предела текучести, что иначе было бы несовместимо с повсеместным требованием высокой стойкости к излому Затем проводились испытания на старение согласно этому изобретению с использованием материала 8090 Т31 начального состояния, к которому приходили при повторной обработке раствором и контролируемым растяжением некоторого материала 8090 Т81 партии 1 Повторная обработка раствором проводилась при 505°С, чтобы избежать роста зерен Старение начиналось при 41975 150°С, но в течение недолгого времени (намного меньше, чем в течение 24 часов при 150°С, как в предыдущих исследованиях), за чем следовали поступательные снижения температуры и увеличения времени старения для того, чтобы можно было накрывать объемную фракцию S' и фазы, отличные от 5', и можно было реализовать высокую объемную фракцию 5' Таким образом сейчас считается, что состояния с более высоким балансом между объемными фракциями осадка и распределением размеров осадка 5' и S' можно достичь с относительно низким уровнем условного 0,2% предела текучести (и потому с высокой стойкостью к излому) и с ограниченной способностью к дальнейшему упрочнению посредством идущего осаждения 5' Принятие этого вида регрессивной поэтапной (RS-W) обработки старением согласно этому изобретению полностью определяет необходимость осаждения достаточного количества S', чтобы предотвратить что механизм пластической деформации, доминируемый плоскостной сдвиг механизм деформации, который, если бы он не задерживался должным образом присутствием S', привел бы к низким уровням пластичности, особенно в продольном направлении В течение этой начальной работы с обрабатываемым повторным раствором материалом партии 1 было изучено большое количество комбинаций RS-W старения типа температура/время Особенно примечательны были обработки, основанные на 4-этапной последовательности RS-W старения, начиная с 1 часа или 3 часов при 150°С, за чем следовали периоды при 135, 120 и 100°С, как показано ниже 1 час/150+6/135 + 3/120+ 50/100°С (см табл 2А) 1 час/150+6/135+ 8/120 + 50/100°С (см табл 2В) 1 час/150+6/135 + 16/120 + 50/100°С (см табл 2С) 1 час/150+ 12/135 + 6/120+50/100°С (см табл 2D) 1 час/150 + 12/135 + 16/120 + 50/100°С (см табл 2Е) 3 часа/150 + 12/135 + 6/120 + 50/100°С (см табл 2F) 3 часа/150 + 6/135 + 16/120 + 50/100°С (см табл 2G) Эти обработки и результирующие механические свойства и результаты измерений электрической проводимости, как во время последовательности старения, так и в результате разных периодов температурных воздействий при 85 и 70°С, показаны на табл 2A-2G Затем была взята новая партия листа 8090 (ниже называемая "партия 2"), которая ранее не термообрабатывалась в растворе Этот материал использовался для испытаний с термообработкой в растворе и старением, чтобы оптимизировать процесс RS-W старения Состав в весовых процентах листового материала партии 2 был Li Си Mg Fe Zr Al 2,26 1,21 0,69 0,047 0,06 Остальное Из результатов испытаний партии 1 было понято, что этап с 135°С, очевидно, привел к избыточному старению не - 5' фаз и потому его можно было прекратить Было также признано, что если бы структура фюзеляжа была склеена адгезивом (те прикрепление стрингеров к наружной обшивке), то наиболее вероятно применялась бы система вулканизирующей смолы при 150 или 120°С, такой, как REDUX (зарегистрированный товарный знак) 775 (CIA) или AF163-2 (ЗМ), или ана логичной В случае REDUX 775 (вулканизация при 150°С) цикл вулканизации можно было бы комбинировать с этапом RS-W старения при 150°С, и все последующие этапы можно было бы затем применять к склеенному узлу наружная обшивка/стрингер В этом случае экономическое преимущество состояло в снижении температуры на втором этапе, так что узел не требовал бы избыточного давления для защиты адгезива (на основе фенола) Это достигалось бы снижением температуры 2-го этапа с 135 до 125-120°С, тогда, как непрерывное использование этапа старения при 135°С потребовало бы, чтобы этот этап старения имел место в автоклаве или в прессе для склеивания Если бы применялась система со смолой, вулканизирующейся при 120°С, такая, как AF1632, тогда нужно было бы вводить цикл вулканизации после завершения всех этапов старения при температурах более 120°С Никакого избыточного давления не требовалось бы для любого набора температур старения равных или меньше 120°С Было сделано несколько испытаний RS-W на старение с использованием материала партии 2, который обрабатывался раствором при 530°С и контролируемо растягивался 1,75% +/- 0,25% Обращают на себя внимание следующие виды обработки RS-W 1 час/150 + 6/135 + 8/120 + 50/120°С (включено в реперный материал партии 2 с партией 1) (см табл ЗА) 1 час/150 + 8/120 + 24/105 + 24/95°С (см табл ЗВ) 1 час/150+16/120+24/105+24/95°С (см табл ЗС) 1 час/150 + 8/125 + 24/105 + 24/95°С (см табл 3D) 1 час/150 + 16/125 + 24/105 + 24/95°С (см табл ЗЕ) 1 час/135 + 8/120 + 24/105 + 24£5°С (см табл 3F) 1 час/135 + 16/120 + 24/105 + 24/95°С (см табл 3G) 2часа/120+32/105+24/95°С(см табл ЗН) 8 часов/120 + 24/105+ 24/95°С (см табл 3J) Эти испытания показали, что этап при 135°С был избыточным и что предпочтителен прямой переход от приблизительно 150°С до приблизительно 120 (или 125)°С Обработки, начинавшиеся с 135 и 120°С, имели некоторые достоинства, но давали полностью термообработанное состояние, которое имело малую прочность, но которая в конце концов, после температурного воздействия, повышалась до уровней, совместимых с уровнями при обработках, начинавшихся со 150°С, и поэтому ожидалось, что не будет никаких преимуществ в смысле улучшенной для использования жесткости На основе данных этих испытаний на растяжение (разрыв) была выбрана последовательность 1 час/150°С + 8/120°С + 24/95°С для дальнейшего исследования и усовершенствования Это включало в себя старение полноразмерных листов, чтобы позволить провести испытание прочности на излом широкой панели Результат 1-го испытания на прочность на излом, проведенного на материале партии 2 толщиной 1,9 мм, прошедшем старение 1 час/150°С + +8/120°С + 24/105°С + 24/95°С, показан на фиг 1 в виде кривой сопротивления излому (R-кривая) Этот результат сравнивается с R-кривыми, относящимся к предыдущим материалам 8090 Т81 и возвращенному в прежнее состояние 8090 Т81 (ссылка 1), нестабильное состояние, которое, как 41975 ранее было показано, дает улучшение жесткости вместе с alclad T3 (ссылка 2) Можно видеть, что применение обработки RS-W согласно изобретению дало состояние очень высокой жесткости, которое сравнимо с alclad 2024 ТЗ или лучше его Это первое известное по сообщениям получение листа 8090, превосходящего по жесткости alclad 2024 ТЗ 1-й лист 8090 толщиной 1,9 мм прошел указанную обработку RS-W, за чем следовало температурное воздействие в течение 2000 часов при температуре между 70 и 75°С R-кривая для этого материала показана на фиг 2 вместе с Rкривой без воздействия Также представлена R-кривая для предыдущего материала 8090 Т81 с температурным воздействием 70°С в течение 2000 часов и без него (ссылка 1) Можно видеть, что хотя материал RSW претерпел уменьшение жесткости, это снижение (около 6%) гораздо меньше и с более высокого начального уровня, чем в случае предыдущего материала 8090 Т81 Сравнительные данные, выделенные в графическом виде из ссылок 1 и 2, представлены только для целей иллюстрации и не предназначены для ограничения изобретения Проводились также опыты для определения чувствительности к температуре и к временным изменениям для 1-го этапа старения и для определения того, полезно ли отсечь последний этап 24 часа/95°С Результаты этихопытов показаны в таблицах 4А, 4В и 4С для материала партии 2 Было установлено, что 1-й этап можно укоротить до 0,75 часа или продлить до 1,25 часа без проявления вредных эффектов Было также обнаружено, что конечный этап можно укоротить до 8 часов для материала, прошедшего 1 час/150°С или 1,25/150°С без наблюдения значительного воздействия на конечную прочность и для применений, когда прочность не являются критической Этот этап можно полностью опустить или/и принять более краткую обработку старением при 150°С Предпочтительная обработка старением, определенная в результате этой работы, такова 1 час/150°С + 8/120°С + 24/105°С + 8/95°С 4-этапная обработка имела то преимущество, что она максимально повышала степень благоприятного упрочнения (те упрочнения благодаря осаждению 5'), не требуя чрезвычайно длительной обработки старением, которая могла бы быть неэкономичной Было обнаружено, что обработка является умеренно нечувствительной к температуре старения в диапазоне +/-5°С (все этапы) и к изменениям длительности отдельных обработок в диапазоне +/-25% от указанного времени Было также обнаружено, что предпочтительная обработка старением порождает оптимальную стойкость к коррозии между зернами при измерении испытания на коррозию по ASTM (Американское общество по испытанию материалов) G110, причем глубина проникновения коррозии ограничивалась приблизительно 15 мкм и имелась тенденция образовывать локализованные язвины коррозии с наличием очень малого разъедания между зернами или фактически без него Это очень заметно отличается от 8090 Т81, в котором часто проявляется разъедание более 250-300 мкм и который характеризуется широкой сетью проникновения между зернами Виды разъедания между зернами для состояний RS-W и Т81 показаны на фиг 3 и 4, соответственно Затем еще несколько полноразмерных листов подвергались предпочтительной обработке старением 1 час/150 + 8/120 + 24/105 + 8/95°С Эти листы предназначались для установления начального уровня жесткости для листа в 1,6 мм и для получения образцов для долговременного температурного воздействия, так что можно было бы определить R-кривые температурно сенсибилизированного материала R-кривая материала в состоянии полной термообработки слегка более низкая, чем для материала в 1,9 мм, и считается, что различие вызвано режимом прокатки, связанным с калибром 1,6 мм, различием в уменьшении лития, самим по себе эффектом толщины или сочетанием этих эффектов Лист материала партии 2, достаточный для проведения большого числа испытаний на растяжение, подвергался предпочтительной обработке старением и прошел испытание на воздействие температуры 70°С в течение 2000 часов вместе со сравнительным материалом партии 2, начально состаренным до состояния Т81 Материал Т81 прошел период выдержки от приблизительно 100 часов в точке воздействия до немного более 1000 часов, во время которых фактически не было заметно изменений условного 0,2% предела текучести Затем было быстрое увеличение условного 0,2% предела текучести В отличие от этого, материал, подвергаемый старению RS-W, не проявлял такого эффекта выдерживания и было заметно постоянное повышение условного 0,2% предела текучести в зависимости от логарифма времени воздействия Нужно отметить, что градиент 2-х кривых (исключая период выдерживания для Т81) представляется почти идентичным, тем самым указывая, что "преимущество" более низкой прочности в материале RS-W поддерживается, а экстраполяция точки 65000 часов говорит о том, что материал Т81 в конечном счете состарится до условного 0,2% предела текучести в приблизительно 349 МПа, тогда, как материал RS-W не превысит приблизительно 318 МПа Это представляет собой улучшение в смысле предотвращения увеличения прочности приблизительно на 31 МПа, которое произошло бы в других случаях Однако этот конечный предсказанный уровень условный 0,2% предел текучести для материала RS-W партии 2 считается приблизительно на 25-30 МПа выше значения, рассматриваемого как совместимого с целью уравнивания с прочностью к излому в плоском напряженном состоянии alclad 2024 ТЗ Чтобы достигнуть дальнейшего уменьшения уровня 5' насыщенного условного 0,2% предела текучести может потребоваться изменение состава в сочетании с обработкой RS-W Для сплава 8090 считается, что уровень магния должен быть уменьшен с уровня 0,69%, присутствующего в партии 2, до в принципе минимального уровня в регистрации состава (те 0,6%) или даже ниже этого значения даже в принципе до 0,4% Это еще больше ограничит упрочнение, приписываемое осаждению S', и увеличит предел раство 41975 римости лития в алюминии, тем самым ограничивая степень осаждения 5' Аналогичным образом, может также возникнуть необходимость поддерживания уровня лития у минимума состава 8090 или даже ниже (те 2,2%) Понижение уровней меди может быть контропродуктивно в смысле жесткости, и поэтому дальнейшее разжижение ниже уровня партии 2 может быть нецелесообразным Чтобы еще показать преимущество снижения температуры старения согласно изобретению, для увеличения объемной фракции осадка 5, рекристаллизованный лист 8090 Т31 подвергался старению в течение 24 часов при 170°С, чтобы достигнуть среднего состояния прочности, и затем подвергался старению в течение 8 часов при 120°С Свойства прочности на разрыв (растяжение) в продольном направлении после старения в течение 24 часов при 170°С согласно предыдущим исследованиям показаны ниже вместе с этими свойствами после следующего периода 8часового старения при 120°С согласно изобретению Можно видеть, что значительное увеличение прочности является результатом включения относительного краткого этапа старения при более низкой температуре и что достигнутый конечный уровень прочности значительно выше, чем получилось бы вследствие, скажем, 32 часов (те 24+8 часов) при 170°С Обработка старением Условный Прочность Отно0,2% предел на разрыв сительное теку(МПа) удлинение чести (МПа) (%) 24 ч и 170°С 374 468 7 24 ч и 170°С + 406 499 8 8 ч и 120°С Концепция старения RS-W согласно изобретению для сочетания этапа старения предыдущих исследований с дальнейшим этапом или этапами старения при пониженной температуре до начального этапа старения для достижения состояния прочности от среднего до высокого уровней можно рассматривать как полезную в смысле доведения до максимума прочности, которую можно в конце концов получить, также как в смысле достижения данного уровня прочности в более короткое суммарное время старения, чем было бы возможно иначе Этот вид обработки применим ко всем сплавам Al-Li, упрочненным частично осаждением 5' и применим ко всем видам изделий, таким, как пластины, выдавленные изделия, кованные изделия, трубы и т д Этот конкретный вид обработки старением согласно изобретению теперь называется Высокопрочностным регрессивным поэтапным старением ("HSRS-W") Диапазон термических обработок Характер термообработки согласно аспекту RS-W этого изобретения таков, что имеется широкий диапазон обработок, которые достигают приблизительного одного и того же конечного состояния Поэтому описывается очень широкий диапазон обработок RS-W, предназначенных давать состояние высокой стойкости к излому в плоском напряженном состоянии, и затем описываются разные усовершенствования, кульминация которых - предпочтительный диапазон (диапазон RS-W 4), особенно пригодный для сплава 8090 и который достигает оптимального сочетания начальной прочности, жесткости и температурной стабильности Обработка старением HSRS-W согласно этому изобретению сочетает процесс максимизации объемной фракции 5' с обработкой старением, предназначенной давать состояние прочности от средней до высокой ( т е с большим содержанием S' и 5') Это приводит к повышенному уровню прочности, более высокому, чем получился бы только при начальной обработке старением предыдущих исследований или при изотермической обработке старением той же самой общей длительности, проводимой при более высокой температуре Для "кратких" этапов старения (т е меньших или равных в принципе 3 часам) указанное время может начинаться, когда температура изделия, определяемая контактным устройством измерения температуры (термопарой), достигает значения в границах 5°С от номинальной температуры обработки Обычно для этапа старения при 150°С, применяемого в отношении листа толщиной 1,6 мм, когда листы загружаются в предварительно нагретую печь с циркуляцией воздуха, уместным было найдено время разогрева от 10 до 15 минут Для времени старения более приблизительно 3 часов отставание между температурами металла и воздуха в печи можно игнорировать, и тогда время обработки начинается, когда температура воздуха в печи восстанавливается на установленной температуре Для очень кратких обработок старением может быть необходимым использование масляной ванны или чего-то аналогичного вместо воздушной печи В таких случаях потребуется соответствующая регулировка времени разогрева металла Согласно этому изобретению, обработка при температурах ниже 90°С считается неэффективной Непрерывный переход между температурами, показанный по любой из пар смежных этапов, считается частью указанных температурных диапазонов и диапазонов времени ОБРАБОТКА RS-W - 1 ДИАПАЗОН Диапазон температур Временной диапазон Этап ! 165-13о"с 15 минут - 24 часа Этап 2 30-9ОТ 1 час - 72 часа 41975 ОБРАБОТКА RS-W - 2 ДИАПАЗОН Диапазон температур Временной диапазон Этап I ]60-130°С 30 минут- 12 часов Этап 2 30-90Т 2 часа - 72 часа ОБРАБОТКА RS-W - 3 ДИАПАЗОН Диапазон температур Временной диапазон Этап I 150+/-5°С 45 минут - 75 минут Этап 2 12(Н/-5(1С 4-і2 часов Этап 3 105+/-5(1С 12-36 часов Этап 4 95+/-5°С 0-24 часа ОБРАБОТКА RS-W - 4 ДИАПАЗОН Диапазон температур Временной диапазон Этап 1 15О+/-5'С 1 час +/- 15 минут Этап 2 120+/-5°С 8+Л2 часа Этап 3 1О5+/-5°С 24+/-6 часов Этап 4 95+/-5°С 0-8 часов HSRS-W Диапазоны обработки HSRS-W описаны либо как 2-этапные, либо как 3/4-этапные (те 4этапная обработка, но с факультативным 4-ым этапом, который, будучи опущен, тем самым приводит к 3-этапной обработке) ОБРАБОТКА HSRS-W - 2-ЭТАПНАЯ, 1 ДИАПАЗОН Диапазон температур Временной диапазон Этап I 19о+/-4о"с 20 минут - 72 часа Этап 2 120+/-301!С 1 час - 48 часов ОБРАБОТКА HSR.S-W - 2-этапная, 2 ДИАПАЗОН Диапазон температур Временной диапазон Этап і ї70+/-20°С 4 часа - 48 часов Этап 2 125+/-!5°С 4 часа- 36 часов ОБРАБОТКА HSRS-W - 2-ЭТАПНАЯ, 3 ДИАПАЗОН Диапазон температур Временной диапазон Этап 1 170+/-20иС 12 часов - 36 часов Этап 2 125+А15і С 6 часов - 24 часа 41975 ОБРАБОТКА HSRS-W - 2-ЭТАПНАЯ, 4 ДИАПАЗОН Диапазон температур Временной диапазон Этап I l70+/-m"C 24+Л4 часа Этап 2 125+/-ю"с 8+/-2 часа ОБРАБОТКА HSRS-W - 3/4-ЭТАПНАЛ, 1 ДИАПАЗОН Диапазон температур Временной диапазон Этап I ]70+/-20°С 4 часа - 48 часов Этап 2 l25+/-I5ftC 6 часов - 24 часа Этап 3 i05+/-!0flC 8 часов - 30 часов Этап 4 95+/-5l'C 0-8 часов ОБРАБОТКА HSRS-W - 3/4-ЭТАПНАЯ, 2 ДИАПАЗОН Диапазон температур Временной диапазон Этап I 170+/-ЮТ 24+А4 часа Этап 2 ]25+/-Ю1)С 8+/-4 часа > Этап Ю5+/-5°С 1S+/-6 часов Этап 4 95+/-5°С 0-8 часов Резюмируя, использование способа старения RS-W согласно этому изобретению создает средство достижения уровня прочности сплавов алюминия-лития, таких как 8090, которые упрочняются осаждением 5' и S', сравнимого с уровнями традиционных материалов из сплавов алюминиямеди, при одновременном ограничении степени последующего нежелательного упрочнения и связанной с этим потери прочности к излому, которая может иметь место из-за продолжительного воздействия умеренно повышенных температур, например, на наружную обшивку фюзеляжа, крыльев и хвостового оперения во время наземных воздействий при существовании относительно высокой окружающей температуры или/и при наличии существенного нагрева из-за солнечного излучения Использование способа старения HSRS-W этого изобретения создает средство достижения уровня прочности сплавов алюминия-лития, таких, как 8090, которые упрочняются осаждением 5' и S', сравнимого с уровнями для обычных материалов сплавов алюминий-медь и также алюминий-цинк Это изобретение также обеспечивает средство достижения улучшенного уровня жесткости всех других сплавов алюминия-лития, будь то в виде пластин, в виде листов, в выдавленном (экструзия) виде или иначе изначально упрочненных осаждением осадка 5' (AI3L1) в сочетании с другими осадками, такими, как S'fAbCuMg) Кроме того, изобретение также обеспечивает улучшение стойкости сплава 8090 в форме рекристаллизовавшегося листа к коррозии между зернами 41975 Таблица 1 Механические свойства и электропроводность при комнатной температуре 8090 партии 1 в разных начальных состояниях после 920 часов воздействия температуры 100°С Начальные свойства Условный 0,2% пред. текучести, МПа Полученные свойства Прочн. на Относит, разрыв, удлинен., МПа % Электропроводн., % IACS Свойства после 920 часов и 100°С УсловПрочн. ОтноЭлектна раз- сит, уд- ропроный рыв, линен., водн., 0,2% пред. МПа % % текучеIACS сти, МПа Т81 +(Т31 + 150°С/24часа) 293 424 13,5 18,8 320 439 10,2 19,6 Т81 + возврат в нач сост (200°С/10 минут) 260 379 14,8 17,6 324 451 10,5 19,8 Т81+200°С/10 минут + 170°С/4часа 295 416 13,6 18,6 339 471 10,0 20,5 Т81+220°С/12 часов 346 411 8,4 18,5 394 471 5,4 20,4 Таблица 2А Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 1 при каждой стадии старения для последовательности старения 1ч/150°С + 6ч/135°С + 3 ч/120°С + 50 ч/100°С и после воздействия температуры при 85°С и 70°С Начальное состояние обработанный раствором при 505°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) 150°С Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 205 216 238 342 20,0 17,5 6 249 260 284 384 15,8 18,2 6 3 256 267 291 392 15,8 18,6 6 3 50 255 277 303 408 15,8 19,0 6 3 50 100 274 285 310 413 13,9 19,3 6 3 50 500 282 294 318 416 14,3 19,4 6 3 50 500 500 284 294 319 416 13,5 19,6 10 41975 Таблица 2В Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 1 при каждой стадии старения для последовательности старения 1ч/150°С + 6ч/135°С + 8 ч/120°С + 50 ч/100°С и после воздействия температуры при 85°С и 70°С Начальное состояние обработанный раствором при 505°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 205 216 238 342 20,0 17,5 1 6 249 260 284 384 15,8 18,2 1 6 8 252 269 294 393 14,9 18,6 1 6 8 50 264 280 305 406 14,5 19,0 1 6 8 50 100 277 287 311 415 14,5 19,3 284 296 321 426 16,1 19,3 281 292 316 419 13,6 19,6 1 6 8 50 500 1 6 8 50 500 500 Таблица 2С Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 1 при каждой стадии старения для последовательности старения 1ч/150°С + 6ч/135°С + 16 ч/120°С + 50 ч/100°С и после воздействия температуры при 85°С и 70°С Начальное состояние обработанный раствором при 505°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 205 216 238 342 20,0 17,5 1 6 249 260 284 384 15,8 18,2 1 6 16 265 275 301 403 15,4 18,7 1 6 16 50 251 280 306 407 15,8 19,1 1 6 16 50 100 276 287 312 413 14,9 19,3 1 6 16 50 500 283 295 320 425 13,3 19,4 1 6 16 50 500 500 283 294 319 420 12,2 19,7 11 41975 Таблица 2D Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 1 при каждой стадии старения для последовательности старения 1ч/150°С + 12ч/135°С + 6 ч/120°С + 50 ч/100°С и после воздействия температуры при 85°С и 70°С Начальное состояние обработанный раствором при 505°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением ТемпературУсл. предел текучести, ПрочОтноЭлектность сит, ропроная сенсибиМПа (часов при температуре) на разудливодлизация рыв, нение, ность 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % МПа при % комн. температуре, % IACS 205 216 238 342 20,0 17,5 1 12 260 270 295 393 14,7 18,5 1 12 6 269 278 302 405 14,7 18,8 1 12 6 50 272 287 312 411 14,1 19,1 1 12 6 50 100 274 290 316 420 14,8 19,4 1 12 6 50 500 292 301 325 432 16,8 19,5 1 12 6 50 500 500 289 300 325 428 13,3 19,7 1 Таблица 2Е Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 1 при каждой стадии старения для последовательности старения 1ч/150°С + 12ч/135°С + 16 ч/120°С + 50 ч/100°С и после воздействия температуры при 85°С и 70°С Начальное состояние обработанный раствором при 505°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 205 216 238 342 20,0 17,5 1 12 260 270 295 393 14,7 18,5 1 12 16 274 284 309 410 15,5 18,9 1 12 16 50 274 289 314 417 13,6 19,2 1 12 16 50 100 283 295 319 422 12,8 19,5 1 12 16 50 500 290 299 324 427 11,8 19,6 1 12 16 50 500 500 292 302 327 427 12,5 19,8 12 41975 Таблица 2F Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 1 при каждой стадии старения для последовательности старения Зч/150°С +12ч/135°С + 6ч/120°С + 50ч/100°С и после воздействия температуры при 85°С и 70°С Начальное состояние обработанный раствором при 505°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 3 237 247 270 372 16,0 17,9 3 12 266 279 304 406 15,0 18,7 3 12 6 277 287 311 415 17,4 19,0 3 12 6 50 264 293 318 421 14,3 19,3 3 12 6 50 100 285 296 322 423 13,3 19,6 291 301 325 429 13,6 19,7 291 302 326 429 14,1 19,9 3 12 6 50 500 3 12 6 50 500 500 Таблица 2G Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 1 при каждой стадии старения для последовательности старения Зч/150°С + 12ч/135°С + 16 ч/120°С + 50 ч/100°С и после воздействия температуры при 85°С и 70°С Начальное состояние обработанный раствором при 505°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 3 237 247 270 372 16,0 17,9 3 12 266 279 304 406 15,0 18,7 3 12 16 280 291 316 422 16,5 19,1 3 12 16 50 275 291 317 418 13,3 19,4 279 298 324 426 12,3 19,6 3 12 16 50 100 3 12 16 50 500 294 303 328 434 12,6 19,7 3 12 16 50 500 500 294 306 331 436 11,8 20,0 13 41975 Таблица ЗА Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 1ч/150°С + 6ч/135°С + 8 ч/120°С + 50 ч/100°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) 120°С 100°С Усл. предел текучести, МПа 85°С 0,1 % 0,2 % 0,5 % 224,2 232,0 70°С Прочность на разрыв, МПа Относит, удлинение, Электропроводность при комн. температуре, % IACS 254,3 366,3 20,6 16,4 150°С 135°С 1 . 1 6 259,1 267,3 290,8 398,2 18,5 17,5 1 6 8 275,4 283,4 307,9 414,3 14,4 17,9 1 6 8 50 287,2 295,1 320,2 430,0 16,8 18,3 1 6 8 50 100 288,7 296,5 320,9 429,8 17,2 18,5 290,5 298,0 322,1 429,3 14,6 18,6 1 6 8 50 250 1 6 8 50 250 500 297,3 309,7 328,3 434,5 12,7 18,8 1 6 8 50 (301,7) (307,3) (320,6) (415,2) (12,8) (18,3) Таблица ЗВ Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 1ч/150°С + 8 ч/120°С + 24 ч/105°С + 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2%±0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 224,2 232,0 254,3 366,3 20,6 16,4 1 8 253,7 260,9 283,3 394,3 18,3 17,4 1 8 24 268,1 275,5 299,2 409,7 18,0 17,8 274,1 281,8 306,2 413,6 19,1 17,9 277,4 284,7 308,4 416,3 14,7 18,2 1 8 24 24 1 8 24 24 100 1 8 24 24 250 283,2 291,0 315,8 422,4 17,7 18,3 1 8 24 24 250 500 288,5 296,1 320 5 427,0 16,8 18,4 1 8 24 24 250 500 287,9 294,7 317,7 426,9 19,5 18,4 1 8 24 24 (288,7) (293,5 (305,9) (402,5) (13,9) (17,9) 14 41975 Таблица ЗС Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 1ч/150°С + 1 6 ч/120°С + 24 ч/105°С + 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 224,2 232,0 254,3 366,3 20,6 16,4 1 16 264,4 272,1 295,1 405,7 18,5 17,5 1 16 24 274,1 281,9 305,7 415,6 19,0 18,0 1 16 24 24 276,9 284,5 309,1 419,7 16,4 18,1 1 16 24 24 100 274,8 282,5 306,1 417,7 17,6 18,3 1 16 24 24 250 285,8 293,6 317,9 424,5 14,4 18,4 1 16 24 24 250 500 290,7 298,4 323,2 433,6 17,6 18,6 1 16 24 24 (299,4) (304,7) (316,3) (405,7) (12,6) (18,1) Таблица 3D Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 1ч/150°С + 8ч/125°С + 24 ч/105°С + 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением (часов при температуре) Температурная сенсибилизация Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 224,2 232,0 254,3 366,3 20,6 16,4 1 8 254,5 263,2 286,4 398,2 18,7 17,4 1 8 24 269,8 277\7 300,7 410,8 14,1 17,9 1 8 24 24 275,6 282,9 306,6 417,4 17,7 18,1 1 8 24 24 100 282,0 289,3 312,3 423,8 17,1 18,3 1 8 24 24 250 286,6 294,1 318,0 428,3 16,5 18,4 1 8 24 24 250 500 287,3 294,8 318,7 424,9 17,1 18,5 1 8 24 24 250 500 286,0 293,1 316,5 424,6 16,3 18,5 1 8 24 24 (293,7) (299,6) (312,1) (403,2) (12,7) (18,0) 15 41975 Таблица ЗЕ Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 1ч/150°С + 16ч/125°С + 24ч/105°С + 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 224,2 232,0 254,3 366,3 20,6 16,4 1 16 267,1 274,9 298,8 406,9 17,6 17,6 1 16 24 279,6 287,4 311,6 420,6 20,1 18,1 1 16 24 24 285,1 292,7 317,0 425,6 14,9 18,2 1 16 24 24 100 287,9 295,4 319,2 428,0 14,8 18,4 1 16 24 24 250 291,5 299,4 324,7 435,7 15,9 18,5 1 16 24 24 250 500 293,2 300,5 324,0 433,9 15,8 18,7 1 16 24 24 (301,4) (306,8) (318,7) (410,2) (12,4) (18,2) Таблица 3F Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 1ч/135°С + 8 ч/120°С + 24 ч/105°С + 24 ч/105°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 198,4 205,9 225,8 341,6 22,4 15,9 1 8 232,2 239,4 260,6 374,4 19,3 16,8 1 8 24 252,1 259,5 282,1 399,3 20,3 17,4 1 8 24 24 256,6 264,2 286,5 399,0 20,3 17,5 1 8 24 24 100 267,3 274,9 298,3 412,8 19,5 17,9 1 8 24 24 250 278,2 285,6 309,3 418,3 15,5 18,0 1 8 24 24 250 500 279,4 286,6 309,4 420,3 16,3 18,2 1 8 24 24 250 1250 283,8 290,5 313,0 425,4 17,2 18,2 1 8 24 24 (273,9) (278,3) (290,8) (386,9) (10,5) (17,5) 16 41975 Таблица 3G Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 1ч/135°С + 1 6 ч/120°С + 24 ч/105°С + 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1 198,4 205,9 225,8 341,6 22,4 15,9 1 16 245,3 252,7 274,8 387,5 22,8 17,2 1 16 24 258,9 266,2 288,8 400,0 19,0 17,5 1 16 24 24 261,8 269,6 292,5 395,5 16,4 17,8 1 16 24 24 100 270,2 277,2 299,5 414,8 18,1 18,0 1 16 24 24 250 280,2 287,9 311,9 420,6 15,9 18,1 1 16 24 24 250 500 282,4 288,9 311,6 417,6 16,7 18,3 1 16 24 24 250 1250 289,2 296,5 319,7 425,8 14,9 18,4 1 16 24 24 (286,6) (292,0) (303,8) (399,5) (11,8) (17,8) Таблица ЗН Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 2ч/150°С + 32 ч/120°С + 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 2 189,5 196,2 213,5 336,1 20,7 15,7 2 32 235,2 242,2 263,5 375,5 21,4 16,8 2 32 24 242,7 249,9 271,3 386,7 18,6 17,1 2 32 24 100 256,2 263,6 286,2 403,7 19,3 17,5 2 32 24 250 267,7 274,9 297,2 411,9 16,9 17,7 2 32 24 250 500 272,4 279,2 301,3 414,3 15,8 18,0 2 32 24 250 1250 276,1 283,5 306,5 412,5 171 18,0 2 32 24 (260,0) (263,8) (274,8) (377,4) (16,6) (17,1) 17 41975 Таблица 3J Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,9 мм партии 2 при каждой стадии старения для последовательности старения 8ч/120°С + 24 ч/120°С + 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 2% ± 0,5% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 8 217,8 224,9 244,8 364,1 21,5 16,4 8 24 240,6 247,5 268,4 389,9 18,6 17,1 8 24 24 249,5 256,7 279,1 388,7 18,3 17,4 8 24 24 100 262,6 269,6 291,0 408,8 16,5 17,6 8 24 24 250 271,9 278,6 300,9 415,9 19,1 17,8 8 24 24 250 500 271,3 278,6 300,7 413,1 20,5 18,1 8 24 24 250 1250 279,0 286,0 308,7 416,4 17,0 18,1 8 24 24 (265,2) (269,8) (281,1) (384,1) (167,6) (17,3) Таблица 4А Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 2 при каждой стадии старения для последовательности старения 0,75 ч/150°С + 8 ч/120°С + 24 ч/105°С + 8 ч/95°С или 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 1,75% ± 0,25% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 0,75 8 241,6 248,7 271,3 389,4 20,7 17,6 0,75 8 24 261,6 268,4 291,4 405,2 20,1 18,0 0,75 8 24 8 262,5 270,2 294,4 406,3 18,6 18,2 0,75 8 24 24 268,3 276,1 300,6 417,5 19,6 18,2 18 41975 Таблица 4В Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 2 при каждой стадии старения для последовательности старения 1 ч/150°С + 8 ч/120°С + 24 ч/105°С + 8 ч/95°С или 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 1,75% ± 0,25% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, % Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1,00 8 250,1 258,2 283,4 394,4 18,3 17,8 1,00 8 24 266,7 274,8 299,7 411,3 19,3 18,1 1,00 8 24 8 272,1 280,2 305,8 421,0 18,1 18,3 1,00 8 24 24 273,6 281,5 306,3 415,8 16,2 18,3 Таблица 4С Измерения свойств прочности на разрыв в длину в поперечном направлении и электропроводности для листа 8090 в 1,6 мм партии 2 при каждой стадии старения для последовательности старения 1,25 ч/150°С + 8 ч/120°С + 24 ч/105°С + 8 ч/95°С или 24 ч/95°С и после воздействия температуры при 85°С и 70°С (Результаты в продольном направлении показаны в скобках) Начальное состояние обработанный раствором при 530°С и контролируемо растянутый 1,75% ± 0,25% в продольном направлении Обработка старением Температурная сенсибилизация (часов при температуре) Усл. предел текучести, МПа Прочность на разрыв, МПа Относит, удлинение, Электропроводность при комн. температуре, % IACS 150°С 135°С 120°С 100°С 85°С 70°С 0,1 % 0,2 % 0,5 % 1,25 8 247,8 255,1 278,6 391,4 18,9 17,9 1,25 8 24 270,7 278,9 304,5 415,2 16,8 18,2 1,25 8 24 8 272,9 280,9 306,2 419,7 16,8 18,3 1,25 8 24 24 272,2 279,4 303,4 416,8 18,0 18,4 Таблица 5 Свойства прочности на разрыв в длину в поперечном направлении при комнатной температуре для листа 8090 в 1,6 мм партии 2, испытание на воздействие температуры 70°С, включающее Т81 и материал, прошедший старение до предпочтительного состояния RS-W (т е 1 час/150°С + 8 ч/120°С + 24ч/105°С + 8ч/95°С) Температурное Начальное состоя Усл. 0,2% пред.те Прочность на раз Относительное уд воздействие ние куч., МПА рыв, МПа линение, % -(контроль) Т81 309,4' 441,3' 13,3' -(контроль) RS-W 279,0" 413,7" 16,6" 70°С 19 41975 Продолжение табл 5 Температурное Начальное состоя Усл. 0,2% пред.те Прочность на раз Относительное уд воздействие ние куч., МПА рыв, МП а линение, % 100 Т81 314,5 449,4 13,9 100 RS-W 284,9' 416,7' 16,8' 200 Т81 315,5 446,1 14,2 200 RS-W 286,7' 422,3' 17,3' 500 Т81 314,2 451,9 13,3 500 RS-W 291,2' 431,7' 15,8' 1000 Т81 316,4 454,3 11,1 1000 RS-W 297,7' 440,4' 16,1' 2000 Т81 330,7' 466,3' 12,6' 2000 RS-W 300,8' 436,9' 15,7' 70°С - Среднее по 2-м испытаниям - Среднее по 16 испытаниям Крайние верхние и нижние значения максимального напряжения 0,2% для 'контрольных" испытаний RS-W были 2,3 МПа выше среднего и 2,5 МПа ниже среднего 250 ^ 8090 RS-W 200ПРВДЫДУЩИЕ ИССЛЕДОВАНИЯ 2024 ТЗ 150ей Л ПРЕДЫДУЩИЕ{8090 T 8 1 + R ) ИССЛЕДОВАНИЯ а ПРЕДЫДУЩИЕ ИССЛЕДОВАНИЯ 8 0 9 0 Т81 100 50 О 20 40 60 80 100 120 140 160 180 200 220 240 260 280 ИЗМЕНЕНИЕ ДЛИНЫ ТРЕЩИНЫ (ЭФФЕКТИВНАЯ ДЕЛЬТА А.мм) « — -*• -» 8090 RS-WnAP™a2~1 9mm (W=2000mm) ALCLAD 2024 T3-1 6mm REF 2 (W=200mm) 8090 TB1 + R ПАРТИЯ L0316 REF 1 SW=760mm) 8090 T81 ПАРТИЯ L0346-1 6mm REF (W = 760mmS Фиг. 1 20 41975 250 8090 RS-W 200 \ 8090 RS-W о + 2000 ч ПРИ 70*С 150 (О < л А с / X ПРЕДЫДУЩИЕ ИССЛЕДОВАНИЯ 8090 Т81 100 CJ О ПРЕДЫДУЩИЕ ИССЛВДОВАНИЯ 8090 Т31 о а + 2000 ч ПРИ 70'С 50 О 20 40 60 80 100 120 140 160 180 200 220 240 260 280 ИЗМЕНЕНИЕ ДЛИНЫ ТРЕЩИНЫ (ЭФФЕКТИВНАЯ ДЕЛЬТА А.мм) о- 8090 RS-W Б З В З Е С В Я1 9mm (W= 2000mm) Е О ДЙ Т И -о- 8090 RS-W+2Q00 при 70 "С -1.9mm (W= 2000mm) .«.. 8090 Т81 ПАРТИЯL0346+2000 при 70 "С ССЫЛКА 1 (W=760mm) -х-8090Т81 ПАРТИЯL0346-1 6mmCCbinKA1(W=760mm) Фиг. 2 21 41975 о; X

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the thermal treatment of alloy aluminium-lithium and method for formation of structure glued with adhesive

Автори англійськоюPRICE Hovard James

Назва патенту російськоюСпособ термической обработки сплава алюминий-литий и способ образования склеенной адгезивом конструкции

Автори російськоюПРАЙС Говард Джеймс

МПК / Мітки

МПК: C22F 1/04

Мітки: обробки, адгезивом, спосіб, термічної, алюміній-літій, сплаву, утворення, конструкції, склеєної

Код посилання

<a href="https://ua.patents.su/23-41975-sposib-termichno-obrobki-splavu-alyuminijj-litijj-ta-sposib-utvorennya-skleehno-adgezivom-konstrukci.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки сплаву алюміній-літій та спосіб утворення склеєної адгезивом конструкції</a>

Попередній патент: Терапевтична протизапальна та аналгетична фармацевтична композиція для місцевого трансдермального застосування, що містить nimesulide (варіанти), та спосіб її одержання

Наступний патент: Спосіб аналого-цифрового перетворення

Випадковий патент: Метод консервативної терапії хворих на непроліферативну діабетичну ретинопатію