Спосіб гранулювання (варіанти) та гранулятор (варіанти)

Номер патенту: 49008

Опубліковано: 16.09.2002

Автори: Кідо Кіміказу, Янагісава Юзуру, Хонда Тецузо, Фуджі Хідецугу

Формула / Реферат

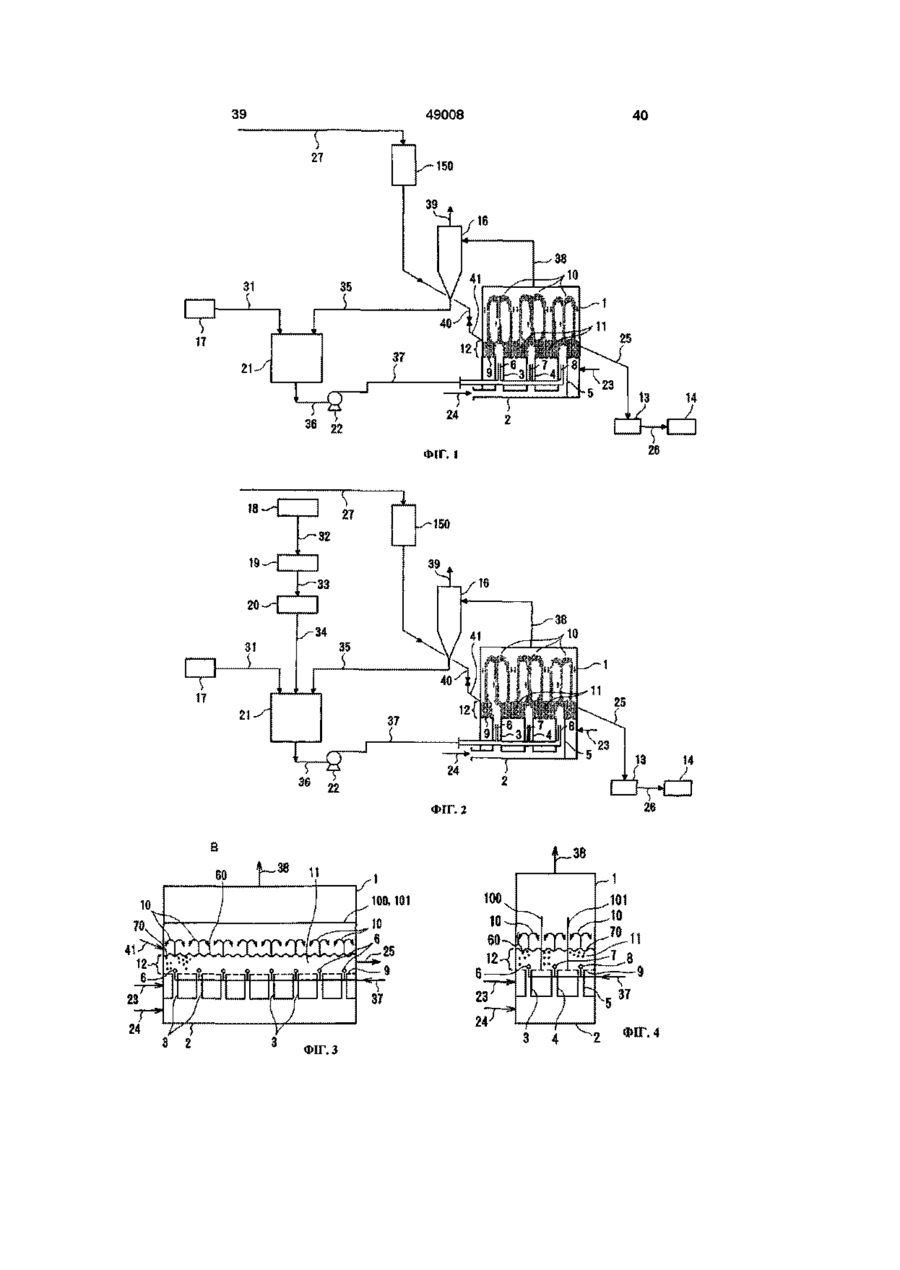

1. Спосіб гранулювання, в якому використовують гранулятор, що має донну перегородку секції гранулювання, дно якої являє собою перфоровану пластину, верхній повітропровід для подання повітря з метою псевдозрідження до згаданої донної перегородки згаданої секції гранулювання, нижній повітропровід, повітропровід, що розгалужується від згаданого нижнього повітропроводу, для вдування повітря у згадану секцію гранулювання, сопла для вприскування, передбачені в центрах згаданих випускних отворів для повітря, та сопла для вприскування розплавленого вихідного матеріалу, який включає вприскування розплавленого вихідного матеріалу через згадані сопла для вприскування на приблизно сферичні ядра в секції гранулювання, який вводять услід за ядрами, діаметр яких досягає середнього розміру від 0,4 до 3,0 мм, для отримання гранул.

2. Спосіб гранулювання, в якому використовують гранулятор, що має донну перегородку секції гранулювання, дно якої являє собою перфоровану пластину, повітропровід для подання повітря з метою псевдозрідження до донної перегородки секції гранулювання та сопла для вприскування, передбачені у донній перегородці для вприскування розплавленого вихідного матеріалу при використанні повітря високого тиску як допоміжного газу, який включає вприскування розплавленого вихідного матеріалу через вищезгадані сопла для вприскування на приблизно сферичні ядра в секції гранулювання, який вводять услід за ядрами, діаметр яких досягає середнього розміру від 0,4 до 3,0 мм, для отримання гранул.

3. Спосіб гранулювання, в якому використовують гранулятор, що має донну перегородку секції гранулювання, дно якої являє собою перфоровану пластину, верхній повітропровід для подання повітря з метою псевдозрідження до згаданої донної перегородки згаданої секції гранулювання, нижній повітропровід, повітропровід, що розгалужується від згаданого нижнього повітропроводу, для вдування повітря згадану секцію гранулювання, сопла для вприскування, передбачені в центрах згаданих випускних отворів для повітря для вприскування розплавленого вихідного матеріалу, та одну або декілька стінок перегородки, передбачених на згаданій донній перегородці для перегороджування згаданих повітропроводів так, щоб перегороджувальні стінки могли утворювати прохід, по якому ядра можуть безперервно рухатися від входу гранулятора у напрямку виходу з гранулятора, який включає вприскування розплавленого вихідного матеріалу в секцію гранулювання через згадані сопла для вприскування на згадані ядра, які є приблизно сферичними, який вводять услід за ядрами, діаметр яких досягає середнього розміру від 0,4 до 3,0 мм, для отримання гранул.

4. Спосіб гранулювання, в якому використовують гранулятор, що має донну перегородку секції гранулювання, дно якої являє собою перфоровану пластину, повітропровід для подання повітря з метою псевдозрідження до донної перегородки секції гранулювання, сопла для вприскування, що передбачені у донній перегородці для вприскування розплавленого вихідного матеріалу при використанні повітря високого тиску як допоміжного газу, та одну або декілька перегороджувальних стінок, передбачених на згаданій донній перегородці для перегороджування згаданих повітропроводів так, щоб стінки перегородки могли утворювати прохід, по якому ядра можуть безперервно рухатися від входу гранулятора у напрямку виходу з гранулятора, який включає вприскування розплавленого вихідного матеріалу в секцію гранулювання через згадані сопла для вприскування на згадані ядра, які є приблизно сферичними, який вводять услід за ядрами, діаметр яких досягає середнього розміру від 0,4 до 3,0 мм, для отримання гранул.

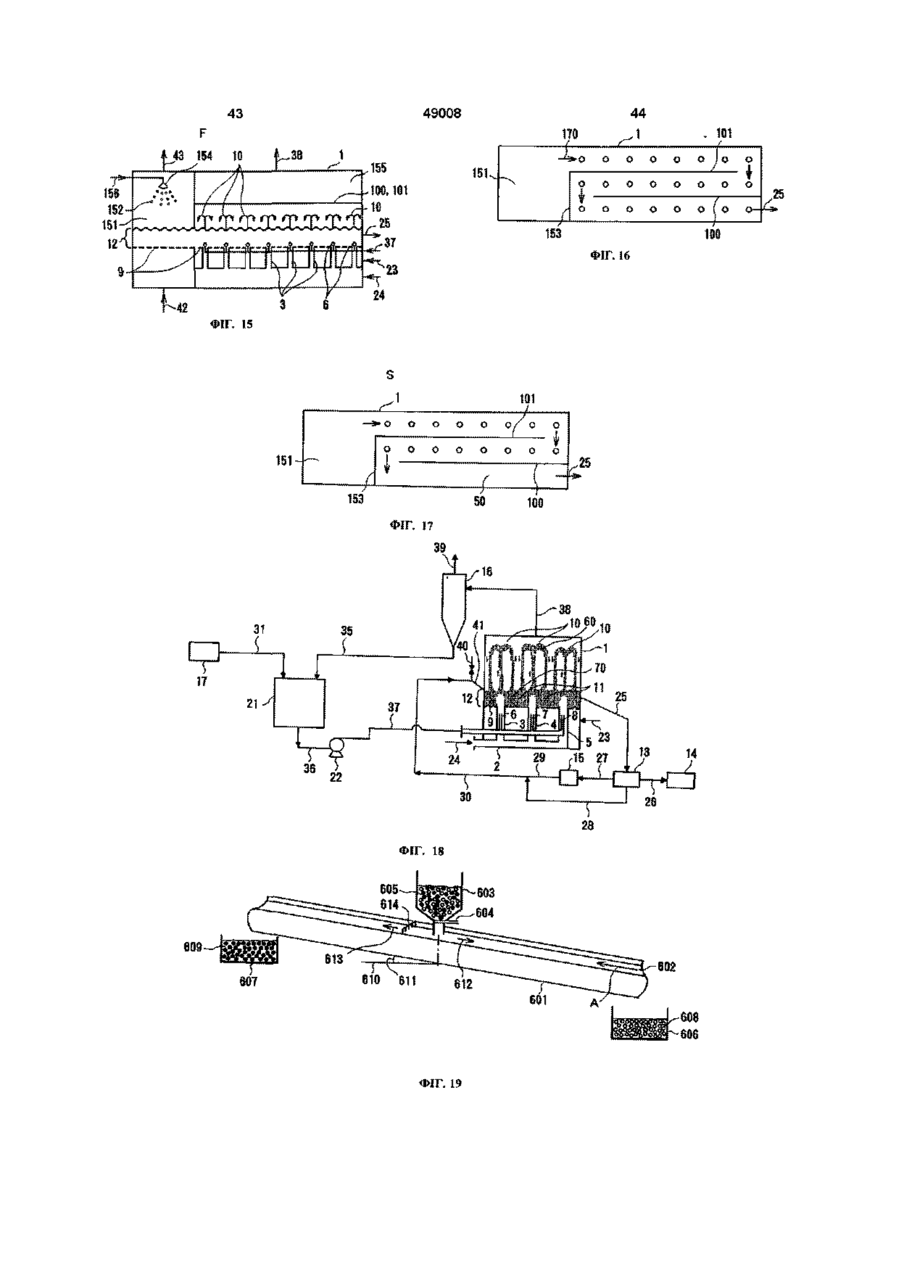

5. Спосіб гранулювання за пп. 1, 2, 3 або 4, який відрізняється тим, що розплавлений вихідний матеріал розбризкують через розприскувач типу душа з вигином, що має сферичну пластину з множиною наскрізних отворів, при цьому згадана розбризкувана розплавлена сечовина охолоджується та затвердіває, та подають охолодженими, затвердівшими приблизно сферичні ядра, що мають середній діаметр часток від 0,4 до 2,0 мм.

6. Спосіб гранулювання за пп. 1, 2, 3 або 4, який відрізняється тим, що розплавлений вихідний матеріал розбризкують через вібруючий розбризкувач типу душа, при цьому згадана розбризкувана розплавлена сечовина охолоджується та затвердіває, та подають охолоджені, затвердівші приблизно сферичні ядра, що мають середній діаметр часток від 0,4 до 2,0 мм.

7. Спосіб гранулювання за пп. 1, 2, 3 або 4, який відрізняється тим, що додатково включає подання в гранулятор в режимі рециркулювання гранул, що мають більш дрібний діаметр в порівнянні з гранулами в готовому продукті, щоб отримати вузьке розподілення діаметрів часток в готовому продукті.

8. Спосіб гранулювання за будь-яким одним з пп. 1-7, який відрізняється тим, що згаданий розплавлений до рідкого стану вихідний матеріал є будь-яким одним з розплавленої сечовини, розплавленої сечовини в формі суспензії, що містить інший твердий компонент в розплавленій сечовині, та розплавленої сірки.

9. Спосіб гранулювання за будь-яким одним з пп. 1-7, який відрізняється тим, що такий згаданий розплавлений вихідний матеріал, як розплавлена сечовина, надходить в сопла першої секції згаданого гранулятора, а розплавлена сірка надходить в сопла наступної секції згаданого гранулятора.

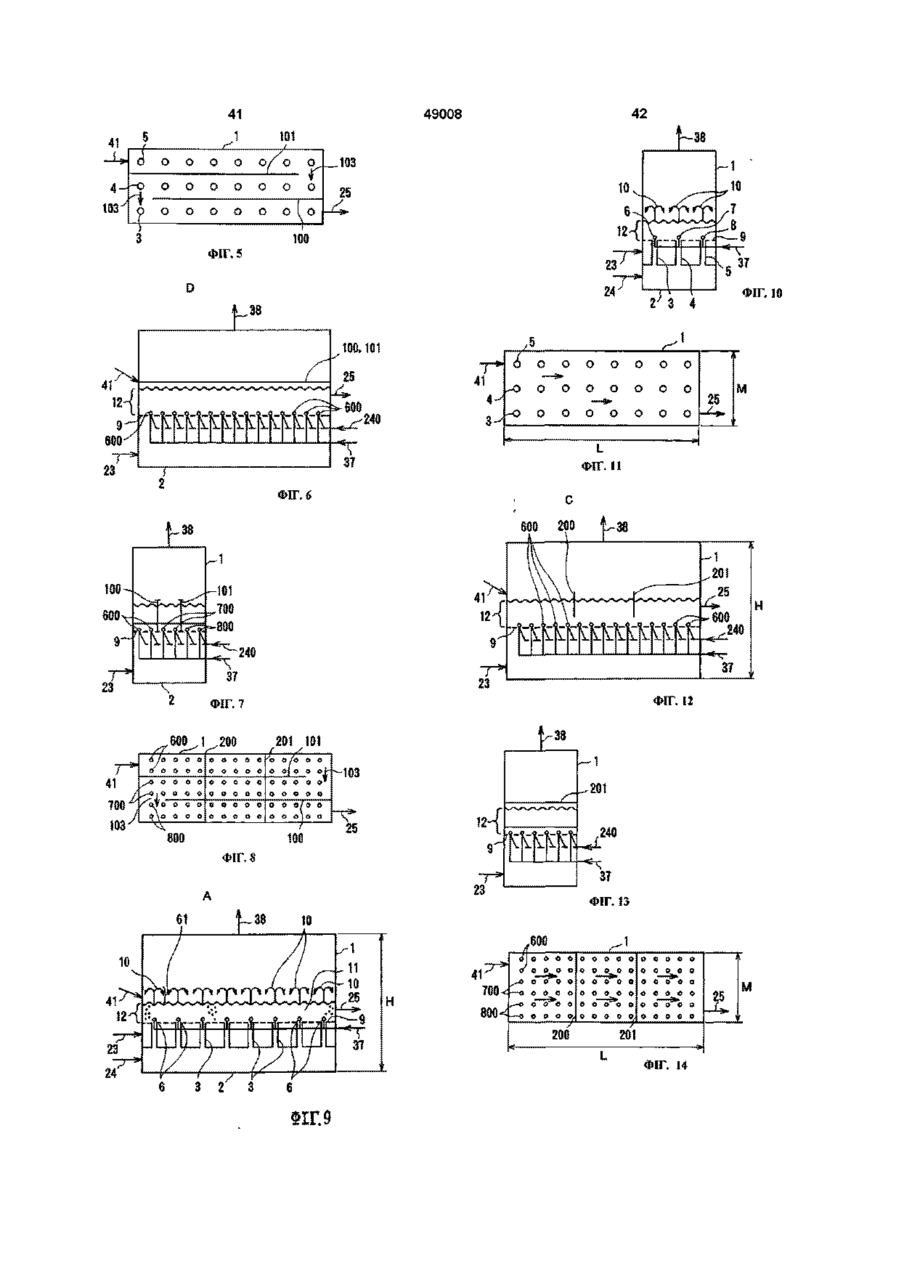

10. Гранулятор, що має донну перегородку секції грануляції, дно якої являє собою перфоровану пластину, верхній повітропровід для подання повітря з метою псевдозрідження до згаданої донної перегородки згаданої секції гранулювання, нижній повітропровід, повітропровід, що розгалужується від згаданого нижнього повітропроводу, для вдування повітря в згадану секцію гранулювання, та сопла для вприскування, передбачені в центрах згаданих випускних отворів для повітря, для вприскування розплавленого до рідкого стану вихідного матеріалу, для утворення гранул завдяки розбризкуванню розплавленого вихідного матеріалу із згаданих сопел для вприскування на ядра, що подаються в секцію гранулювання, при цьому ядра мають заданий діаметр часток, в якій напрямок потоку повітря, що надходить через отвори, виконані в перфорованій пластині, має кут нахилу до напряму потоку гранул відносно вертикальної осі.

11. Гранулятор, що має донну перегородку секції грануляції, дно якої являє собою перфоровану пластину, верхній повітропровід для подання повітря з метою псевдозрідження до згаданої донної перегородки згаданої секції гранулювання, нижній повітропровід, повітропровід, що розгалужується від згаданого нижнього повітропроводу, для вдування повітря у згадану секцію гранулювання, сопла для вприскування, передбачені в центрах згаданих випускних отворів для повітря, для вприскування розплавленого вихідного матеріалу, та перегороджувальні стінки, передбачені на згаданій донній перегородці для перегороджування згаданих повітропроводів так, щоб перегороджувальні стінки могли утворювати прохід, по якому ядра можуть безперервно рухатись від входу гранулятора в напрямку виходу з гранулятора, для утворення гранул завдяки розбризкуванню розплавленого вихідного матеріалу із згаданих сопел для вприскування на ядра, що подаються в секцію гранулювання, при цьому ядра мають заданий діаметр часток, в якій напрямок потоку повітря, що проходить через отвори, зроблені в перфорованій пластині, має кут нахилу до напрямку потоку гранул відносно вертикальної осі.

12. Гранулятор, що має донну перегородку секції гранулювання, дно якої являє собою перфоровану пластину, повітропровід для подання повітря з метою псевдозрідження до донної перегородки секції гранулювання, та сопла для вприскування, передбачені в донній перегородці для вприскування розплавленого до рідкого стану вихідного матеріалу, при використанні повітря високого тиску як допоміжного газу, для утворення гранул завдяки розбризкуванню розплавленого вихідного матеріалу із згаданих сопел для вприскування на ядра, що подаються в секцію гранулювання, при цьому ядра мають заданий діаметр часток, в якій напрямок потоку повітря, що надходить через отвори, виконані в перфорованій пластині, мають кут нахилу до напрямку потоку гранул відносно вертикальної осі.

13. Гранулятор, що має донну перегородку секції гранулювання, дно якої являє собою перфоровану пластину, повітропровід для подання повітря з метою псевдозрідження до донної перегородки секції гранулювання, сопла для вприскування, передбачені у донній перегородці, для вприскування розплавленого вихідного матеріалу, при використанні повітря високого тиску як допоміжного газу, та перегороджувальні стінки, передбачені на згаданій донній перегородці для перегороджування згаданих сопел так, щоб перегороджувальні стінки могли утворювати прохід, по якому ядра можуть безперервно рухатися від входу гранулятора в напрямку виходу з гранулятора, для утворення гранул шляхом розбризкування розплавленого вихідного матеріалу із згаданих сопел для вприскування на ядра, що подаються в секцію гранулювання, при цьому ядра мають заданий діаметр часток, в якій напрямок потоку повітря, що надходить через отвори, виконані в перфорованій пластині, має кут нахилу до напряму потоку гранул відносно вертикальної осі.

14. Гранулятор, що має донну перегородку секції гранулювання, дно якої являє собою перфоровану пластину, в якому передбачені одна або декілька перегороджувальних стінок на згаданій донній перегородці, причому перегороджувальні стінки паралельні стінкам гранулятора так, щоб перегороджувальні стінки могли утворювати прохід, по якому ядра можуть безперервно рухатися від входу гранулятора в напрямку виходу із гранулятора, та щоб згадані перегороджувальні стінки розташовувалися у шаховому порядку, так щоб принаймні одна з перегороджувальних стінок проходила від однієї бічної секції гранулятора в напрямку другої протилежної бічної секції гранулятора, а друга перегороджувальна стінка проходила від згаданої другої протилежної секції гранулятора в напрямку згаданої першої бічної секції гранулятора.

15. Гранулятор за будь-яким одним із пп. 10-14, який відрізняється тим, що гранулятор має таку відповідаючу технічним вимогам подовжену конфігурацію, щоб відношення L/M було більше або рівно 2, але менше або рівно 40, де L являє собою довжину донної секції гранулятора в напрямку потоку гранул, а М являє собою ширину потоку гранул.

16. Гранулятор за будь-яким одним з пп. 10-15, який відрізняється тим, що гранулятор має невід'ємну функцію подання в нього як ядер приблизно сферичних ядер, що мають середні діаметри часток від 0,4 до 1,0 мм.

17. Гранулятор за будь-яким одним з пп. 10-16, який відрізняється

тим, що невід'ємну від гранулятора функцію подання приблизно сферичних ядер, що мають середні діаметри часток від 0,4 до 1,0 мм, у гранулятор виконує розбризкувач типу душа.

18. Гранулятор за будь-яким одним з пп. 10-16, який відрізняється тим, що невід'ємну від гранулятора функцію подання приблизно сферичних ядер, що мають середні діаметри часток від 0,4 до 1,0 мм, в гранулятор виконує вібруючий розбризкувач типу душа.

19. Гранулятор за будь-яким одним з пп. 10-18, який відрізняється тим, що невід'ємна від гранулятора функція подання приблизно сферичних ядер, що мають середні діаметри часток від 0,4 до 1,0 мм, в гранулятор об'єднана з функцією охолодження для охолодження продукту.

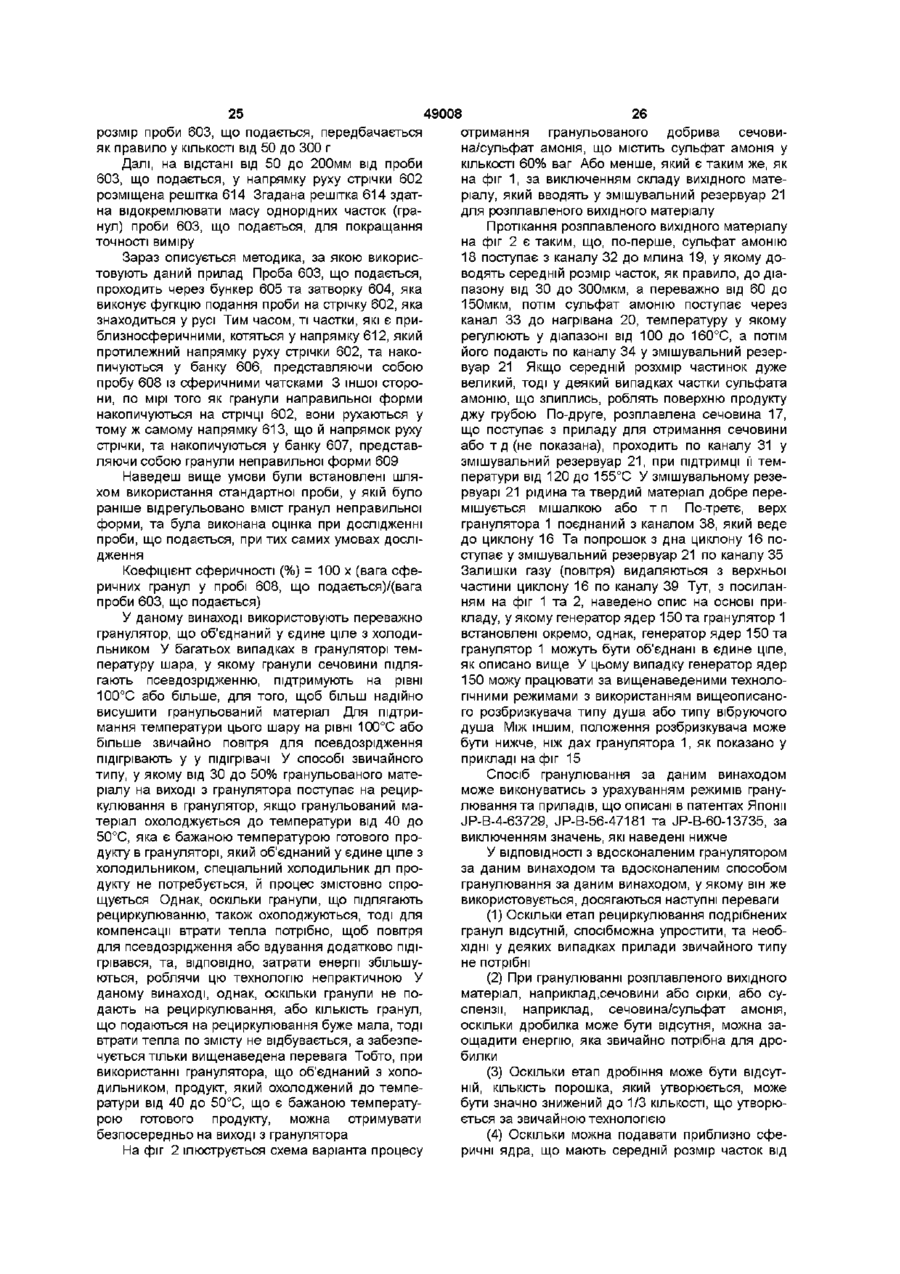

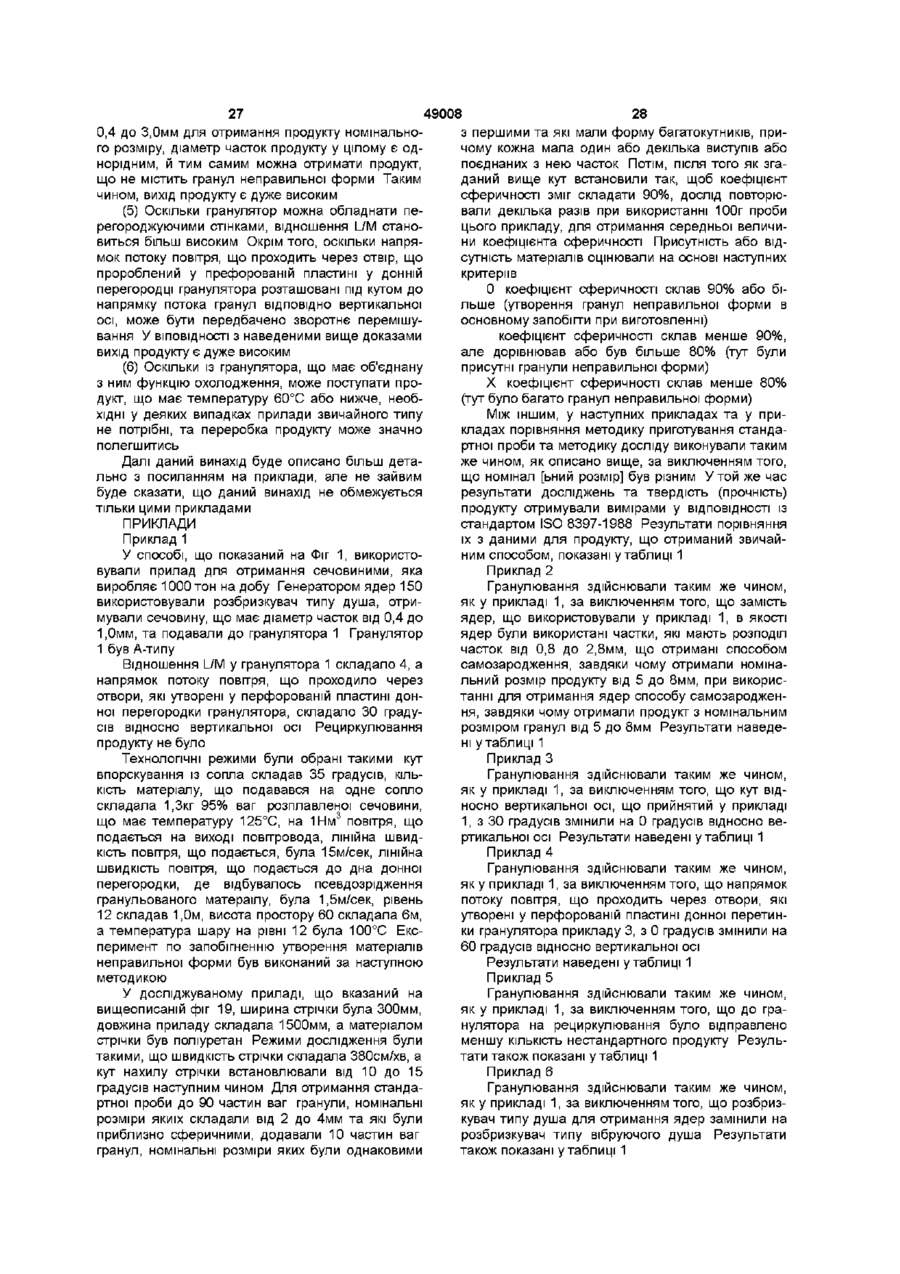

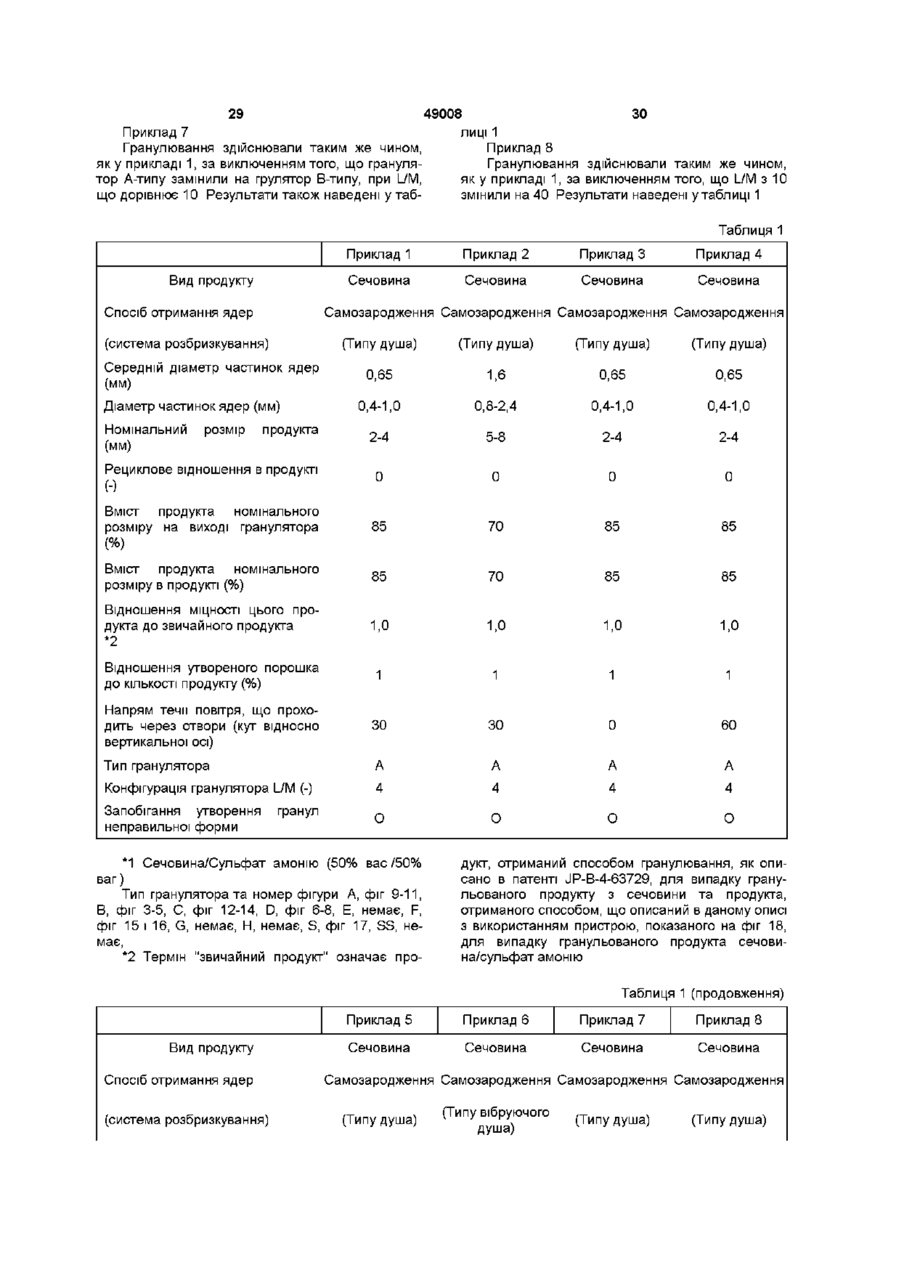

Текст