Спосіб формування поверхневого шару

Формула / Реферат

1. Спосіб формування поверхневого шару (5), що містить перший, другий і третій шари (L1, L2, L3), причому спосіб містить етапи, на яких:

формують перший шар (L1), що містить щонайменше 50 % за вагою волокон (14), формують другий шар (L2), що містить щонайменше 50 % за вагою зносостійких частинок (12), формують третій шар (L3), що містить щонайменше 50 % за вагою частинок термореактивної зв'язувальної речовини (19), і застосовують нагрівання і тиск до першого, другого і третього шарів для об'єднання і змішування волокон (14), зносостійких частинок (12) і термоактивної зв'язувальної речовини (19).

2. Спосіб за п. 1, в якому перший шар (L1) наносять на підкладку.

3. Спосіб за п. 2, в якому перший шар (L1) наносять на серцевину (6).

4. Спосіб за п. 3, в якому серцевина (6) являє собою плиту на деревноволокнистій основі.

5. Спосіб за п. 4, в якому серцевина (6) являє собою плиту HDF.

6. Спосіб за будь-яким з пп. 3-5, в якому поверхневий шар і серцевина утворюють панель (1).

7. Спосіб за п. 6, в якому поверхневий шар і серцевина утворюють панель підлоги.

8. Спосіб за будь-яким з попередніх пунктів, в якому волокна (14) являють собою деревні волокна.

9. Спосіб за будь-яким з попередніх пунктів, в якому термореактивна зв'язувальна речовина (19) являє собою меламіноформальдегідну зв'язувальну речовину.

10. Спосіб за п. 9, в якому термореактивна зв'язувальна речовина (19) знаходиться в формі порошку.

11. Спосіб за будь-яким з попередніх пунктів, в якому зносостійкі частинки (12) являють собою частинки оксиду алюмінію.

12. Спосіб за будь-яким з попередніх пунктів, в якому другий шар (L2) наносять на перший шар (L1) і третій шар (L3) наносять на другий шар (L2).

13. Спосіб за будь-яким з попередніх пунктів, в якому перший, другий і третій шари (L1, L2, L3), кожний, містять по суті один матеріал із вмістом матеріалу щонайменше близько 80 % від загальної ваги першого, другого і третього шарів, відповідно.

14. Спосіб за будь-яким з попередніх пунктів, в якому перший шар (L1) містить кольорові пігменти (15) і щонайменше близько 80 % за вагою деревних волокон (14).

Текст

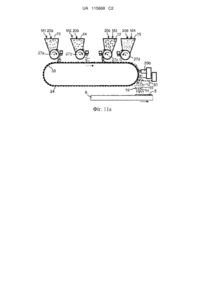

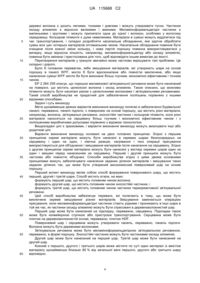

Реферат: В способі нанесення декоративної поверхні на будівельну панель поверхневий шар містить суміш волокон, зв'язувальних речовин, зносостійких частинок і пігментів. Шари можуть бути нанесені у вигляді окремих шарів за допомогою обладнання, яке наносить по суті тільки один з матеріалів у суміші поверхні. UA 115668 C2 (12) UA 115668 C2 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Розкриття загалом стосується галузі панелей на основі волокон з декоративною поверхнею, переважно панелей підлоги, стінових панелей і меблевих компонентів. Розкриття стосується способів виробництва і обладнання для виробництва таких панелей. Сфера застосування Варіанти виконання даного винаходу є особливо придатними для використання в плаваючих підлогах, які можуть бути утворені з панелей підлоги, що містять серцевину і декоративний зносостійкий твердий поверхневий шар, що містить волокна, зв'язувальні речовини і зносостійкі частинки, які були нанесені на серцевину у вигляді порошку, як описано в WO 2009/065769. Наступний опис технології, проблем відомих систем і задач і ознак варіантів виконання винаходу повинен в зв'язку з цим, як необмежувальний приклад, передусім бути націлений на цю галузь застосування і, зокрема, на підлогові покриття на основі порошку, які подібні традиційним підлоговим ламінованим підлоговим покриттям. Потрібно підкреслити, що варіанти виконання винаходу можуть використовуватися для виробництва поверхневого шару, об'єднаного з серцевиною, або окремого поверхневого шару, який, наприклад, наноситься на серцевину для того, щоб утворювати панель. Варіанти виконання винаходу також можуть бути використані в будівельних панелях, таких як, наприклад, стінові панелі, стелі і меблеві компоненти і тому подібного. Така панель може мати поверхневий шар, який містить порошок, об'єднаний з папером, шпоном, фольгою і т. д., де порошок може бути використаний, наприклад, як захисний шар, нижній шар або як порошкове покриття і тому подібне. Варіанти виконання винаходу також можуть бути використані для нанесення різних сухих матеріалів у формі порошку на будь-якому типі по суті плоских поверхонь. Рівень техніки Ламіноване підлогове покриття прямого пресування (DPL) звичайно містить серцевину з 612 мм волокнистої плити, верхній декоративний поверхневий шар ламінату товщиною 0,2 мм і нижній стабілізуючий шар товщиною 0,1-0,2 мм ламінату, пластику, паперу або подібного матеріалу. Поверхневий шар підлоги з ламінату відрізняється тим, що декоративні властивості і зносостійкість загалом виходять за допомогою двох окремих шарів, що знаходяться один над іншим. Декоративний шар загалом являє собою видрукуваний папір, і шар зношування являє собою папір прозорого покриття, який містить дрібні частинки оксиду алюмінію. Видрукуваний декоративний папір і покриття просочуються меламіноформальдегідною зв'язувальною речовиною і ламінуються на серцевину на деревноволокнистій основі під нагріванням і тиском. Нещодавно були розроблені нові "безпаперові" типи підлог з твердими поверхнями, що містять по суті однорідну суміш волокон, зв'язувальних речовин і зносостійких частинок. Такі підлоги називаються WFF (підлога на деревноволокнистій основі). Зносостійкі частинки є частинками оксиду алюмінію, зв'язувальні речовини є термореактивними зв'язувальними речовинами, наприклад, меламіноформальдегідом, і волокна мають деревну основу. У більшості застосувань декоративні частинки, такі, як, наприклад, кольорові пігменти, включені в однорідну суміш. Всі ці матеріали змішуються разом і наносяться в сухій формі у вигляді змішаного порошку на серцевину, звичайно серцевину HDF, і отверджуються під нагріванням і тиском до 0,1-1,0 мм твердого поверхневого шару. Можуть бути одержані деякі переваги порівняно з відомою технологією і особливо порівняно з традиційними підлоговими покриттями з ламінату. Зносостійкий поверхневий шар, який являє собою однорідну суміш, може бути виконаний набагато товстішим, і досягається зносостійкість, яка значно вища. Нові і дуже прогресивні декоративні ефекти можуть бути одержані за допомогою глибокого тиснення і окремих декоративних матеріалів, які можуть бути включені в однорідний поверхневий шар і скоординовані з тисненням. Збільшена стійкість до впливу може бути досягнута за допомогою однорідного поверхневого шару, який товстіший поверхні ламінату на паперовій основі і який може мати вищу щільність. Однорідний поверхневий шар може містити частинки, які мають позитивний вплив на властивості відносно до звуку і вологи. Вартість виробництва може бути зменшена, оскільки можуть бути використані дешевші і навіть перероблені матеріали, і декілька етапів виробництва можуть бути виключені. Порошкова технологія дуже підходить для виробництва декоративного поверхневого шару, який є копією каменя або кераміки. Також можливо створювати дизайни під дерево й інші прогресивні дизайни за допомогою цифрових принтерів з високою роздільною здатністю, які використовують безконтактні процеси друку. Цифровий принтер має головки друку, які звичайно називаються головками Piezo, які "вистрелюють" краплини чорнила з головок друку і в підкладку на основі порошку до пресування. Цифровий друк може бути використаний для одержання 1 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 готового дизайну або тільки для додавання структури деревного волокна до порошку, який вже містить основний колір. Якість поверхні на основі порошку значною мірою залежить від змішування різних матеріалів і нанесення порошкової суміші на серцевину. Ці два етапи виробництва також звичайно є і важливими частинами процесу виробництва, які найбільш дорого коштують. Визначення деяких виразів У наступному тексті видима поверхня встановленої панелі підлоги називається "передня сторона", тоді як протилежна сторона панелі підлоги, повернута до чорної підлоги, називається "задня сторона". Під "поверхневим шаром" маються на увазі всі шари, які надають панелі її декоративні властивості і її зносостійкість. Під "сумішшю WFF" мається на увазі суміш матеріалів, що містить волокна, зв'язувальні речовини, зносостійкі частинки і забарвлюючу речовину, яка наноситься у вигляді порошку на носій. Під "панеллю WFF" мається на увазі панель підлоги, що містить тверду поверхню, яка отримується за допомогою суміші WFF, яка наноситься на серцевину, такої, як, наприклад, HDF, і отверджується під нагріванням і тиском. Відома технологія і її проблеми Наведений нижче опис різних відомих аспектів являє собою характеристику заявників таких, і не є визнанням того, що будь-який з наведених нижче описів є відомим рівнем техніки. Описані відомі варіанти виконання можуть бути використані частково або повністю в різній сукупності у варіантах виконання описаного винаходу. Фіг. 1a-d показує відомі варіанти виконання нової "безпаперової" і на основі порошку панелі WFF з твердою поверхнею 5, що містить порошкову суміш деревних волокон 14, зносостійких частинок 12 оксиду алюмінію, меламіноформальдегідної зв'язувальної речовини 19 на основі порошку і кольорових пігментів 15. Такі панелі і способи виробництва таких панелей відомі з WO 2009/065769. Порошкова суміш, що містить вищезазначені чотири матеріали, далі називається сумішшю 35 WFF. Чотири типи матеріалів, які використовуються в суміші WFF, мають різні розміри, форму і щільність. Деревні волокна 14 можуть мати діаметр 20-50 мкм, наприклад, близько 30 мкм, і довжину 20-300 мкм. Частинки 12 оксиду алюмінію можуть мати довжину, ширину і товщину 60125 мкм, наприклад, близько 100 мкм. Висушені розпиленням меламіноформальдегідні частинки 19 звичайно менші і можуть мати діаметр близько 10-200 мкм, а пігменти 15 є дуже маленькими з діаметрами менше близько 1 мкм. Відносні розміри показані на Фіг. 1a. Фіг. 1b показує суміш 35 WFF, де вищезазначені матеріали були змішані разом. Суміш WFF може містити близько 80 % за вагою деревних волокон 14 і порошку 19 меламіну і близько 20 % за вагою оксиду 12 алюмінію і пігментів 15. Деревні волокна звичайно очищені, механічно оброблені і мають такий же тип, який використовується в HDF і деревностружковій плиті. Вони можуть містити природні смоли, наприклад, лінгін. Прозорі оброблені волокна (наприклад, вибілені волокна) можуть бути також використані. Твердий поверхневий шар може містити інші декоративні матеріали або хімікати. Найбільш використовуваною зв'язувальною речовиною є меламін або сечовиноформальдегідна зв'язувальна речовина. Будь-яка інша зв'язувальна речовина, переважно, синтетичні термореактивні зв'язувальні речовини, може бути використана. Фіг. 1c показує поперечний переріз панелі 1 підлоги WFF. Поверхня 5, що містить твердий шар WFF, звичайно наноситься у вигляді одного шару суміші WFF в формі сухого порошку на серцевину 6 на деревній основі, такій, як, наприклад, HDF, і отверджується під нагріванням і тиском. Меламіноформальдегідна зв'язувальна речовина 19 плавиться під час пресування і проникає у верхню частину серцевини 6 і з'єднує твердий отверджений поверхневий шар з серцевиною. Панель може містити захисний шар 4 на задній стороні, який утворює стабілізуючий шар і зберігає панель плоскою після виробництва і при змінах вологості. Захисний шар 4 містить суміш деревних волокон і меламіноформальдегідних зв'язувальних речовин, яка була нанесена у вигляді одного шару на задній стороні. Порошок обприскується водою і частково отверджується IR лампами так, що утворюється твердий зовнішній шар, що дозволяє панелі повертатися задньою стороною вниз перед нанесенням суміші WFF на верхній стороні. Фіг. 1d показує, що поверхневий шар 5 може містити два шари L1, L2 з різними складами матеріалів, які наносяться у вигляді двох окремих шарів. Перший шар L1, який далі називається нижнім шаром 3, може містити суміш деревних волокон і меламіноформальдегідної зв'язувальної речовини тільки для того, щоб економити матеріал. Звичайно нижній шар має також нижчий вміст меламіноформальдегіду, ніж другий шар L2, який далі називається верхнім шаром 2, який містить готову суміш WFF волокон 14, меламіноформальдегіду 19, кольорових 2 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 пігментів 15 і оксиду 12 алюмінію. Нижній шар 3 може містити кольорові пігменти, які відповідають основному дизайну верхнього шару 2. Фіг. 2a показує етапи виробництва, які використовуються для виробництва волокон. Деревні або HDF-плити зводяться до стружки або пластівців у попередньому млині і переміщуються в контейнер 7 подачі млина. Стружка або пластівці приводяться до бажаного розміру частинок в молотковому млині 8. Частинки, які звичайно складаються з невеликих волокон або пучок волокон, просіваються за допомогою сітки 9 з розміром комірок близько 0,3 мм. Часто такі волокна або деревні частинки визначені, щоб по розміру бути меншими 0,3 мм. Розмір може бути меншим, а довжина може бути більшим через витягнуту форму волокон. Частинки або волокна 14 після цього зберігаються в контейнері 10 подачі і переміщуються до встановлення змішування. Фіг. 2b показує установку змішування, яка використовується для складання суміші, яка містить декілька матеріалів із заданими ділянками. Установка змішування містить декілька контейнерів 10 подачі, що наповнюються деревними волокнами 14, оксидом 12 алюмінію, меламіноформальдегідним порошком 19 і кольоровим пігментом 15. Контейнер 11 змішування заповнюється автоматично попередньо визначеними частинами вищезазначених матеріалів, наприклад, 35 % за вагою деревного волокна, 10 % за вагою оксиду алюмінію, 10 % за вагою діоксиду титану як пігмента і 45 % за вагою меламіноформальдегідної зв'язувальної речовини. Чотири різні матеріали після цього змішуються протягом, наприклад, 20 хвилин, коли контейнер 11 змішування обертається. Звичайно спеціальні підсилювачі обертання встановлені в контейнері змішування для забезпечення рівномірного розподілу частинок в суміші. Змішаний матеріал після цього переміщується у вигляді окремих партій до насипального блока на виробничій лінії. Цей тип виробництва окремими партіями має декілька недоліків. Тільки задана кількість суміші може регулюватися на виробничій лінії, і підтримуються відносні ділянки матеріалу. Контейнери змішування повинні бути очищені, коли змішана партія з новим кольором. Основна частина деревних волокон може бути переробленими волокнами з виробництва підлогових покриттів, і такі волокна не завжди можливо використовувати на окремому заводі з виробництва порошку через високі витрати на транспортування. Операція змішування є дуже важливою для кінцевої якості суміші WFF і пресованої поверхні. Змішування виконує в основному дві різні функції. Воно дає суміші попередньо визначені ділянки різних матеріалів, і воно змішує матеріали так, що вони рівномірно розподіляються в суміші. Погане змішування або зміни в складі матеріалу можуть давати пористу поверхню і зміну кольору, зносостійкості, стійкість до впливу і кліматичної стійкості. Фіг. 2c показує схематично виробничу лінію для виробництва панелі 1, що містить декоративну поверхню 5 на основі порошку і захисний шар 4, з'єднаний з серцевиною 6. Конвеєрна стрічка 23 переміщує панель 1 так, що вона проходить насипальну секцію 20b або декілька насипальних секцій 20a, 20b у випадку, коли використовується поверхня з нижнім шаром 3 і верхнім шаром 2. Перше насипальне обладнання 20a може наносити перший шар L1, який є нижнім шаром 3. Друге насипальне обладнання 20b наносить другий шар L2 як верхній шар, що містить готову суміш 35 WFF на першому шарі L1. Насипальне обладнання звичайно містить ролик з голками і щітку, яка видаляє порошок з ролика. Стабілізуючий шар 4, наприклад, з просоченого паперу або порошкового шару, переважно наноситься перед цим першим насипанням на задній стороні серцевини 6. Стабілізуючий блок 24 розпилює водний розчин в основному деіонізованої води 21 по суміші WFF. Розчин може містити речовини зменшення поверхневого натягнення і роздільні речовини. Це розпилення запобігає порошок від зміщення і здуття під час кінцевої операції пресування. Нагрівальний пристрій 22 з IR світлом використовується, щоб висушити воду перед пресуванням. Серцевина 6 з поверхневим шаром 5 і захисний шар 4 нарешті пресуються в безперервному або переривчастому пресі 25 під нагріванням і тиском так, що порошок отверджується до твердого і зносостійкого декоративного поверхневого шару. Декоративний малюнок може бути забезпечений на суміші WFF за допомогою пристрого цифрового друку фарбами (не показано) або у вигляді рідкої забарвленої речовини перед пресуванням. Рівномірне насипання потрібне для того, щоб утворювати високоякісну поверхню. Звичайно 2 використовується 400-800 г/м , і допуск насипання становить близько +/-5 %. Існують декілька проблем, пов'язаних з транспортуванням і насипанням порошку в суміші WFF. Матеріали в суміші WFF мають різну форму, розміри і щільність. У зв'язку з цим складно розробляти насипальний блок, який є оптимальним для всіх цих чотирьох матеріалів. Сухі вільні 3 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 деревні волокна є досить легкими, тонкими і довгими і можуть утворювати пучок. Частинки оксиду алюмінію є відносно великими і важкими. Меламіноформальдегідні частинки є маленькими і круглими і можуть прилипати одна до одної і волокон, особливо у вологому середовищі. Кольорові пігменти є дуже невеликими. Матеріали в суміші можуть відділятися під час транспортування, і складно розробляти насипальне обладнання, яке здатне обробляти суміш всіх цих чотирьох матеріалів оптимальним чином. Насипальне обладнання повинне бути очищене після кожної зміни кольору, і нова партія порошку повинна використовуватися у випадку, якщо відносна кількість, наприклад, меламіноформальдегіду або оксиду алюмінію, повинна бути змінена і пристосована для того, щоб відповідати іншим вимогам до якості. Перетворення матеріалів у гранули звичайно може частково вирішувати такі проблеми. Це складно і дорого. Було б головною перевагою, якби змішування матеріалів, які утворюють шари на основі порошку в панелі WFF, могло б бути вдосконалене або повністю виключене, або якщо нанесення суміші WFF могло би бути виконане більш гнучким, економічно ефективним і точним чином. EP 2 264 259 описує, що порошок меламінової зв'язувальної речовини може бути насипаний на поверхні, що містить целюлозні волокна і оксид алюмінію. Також описано, що можливо пігменти можуть бути насипані разом з целюлозними волокнами і зв'язувальними речовинами. Такий спосіб виробництва не придатний для забезпечення поліпшень порівняно з іншими відомими способами. Задачі і суть винаходу Мета щонайменше деяких варіантів виконання винаходу полягає в забезпеченні будівельної панелі, переважно, панелі підлоги, з поверхнею на основі порошку, що містить різні матеріали, наприклад, волокна, зв'язувальні речовини, зносостійкі частинки і кольорові пігменти, коли різні матеріали наносяться на серцевину більш гнучким і економічно ефективним чином і з поліпшеними виробничими допусками порівняно з відомою технологією. Вищезгадані цілі є зразковими, і варіанти виконання винаходу можуть виконувати інші або додаткові цілі. Варіанти виконання винаходу основані на двох головних принципах. Згідно з першим принципом окремі матеріали можуть бути нанесені в окремих шарах безпосередньо на серцевину і один на один, і хімічна реакція, нагрівання і тиск операції пресування використовуються для об'єднання і змішування матеріалів після нанесення на серцевину. Згідно з другим принципом окремі матеріали можуть бути нанесені у вигляді окремих шарів один на один і змішані перед нанесенням на серцевину. Перший і другий принципи можуть бути частково або повністю об'єднані. Способи виробництва згідно з цими двома основними принципами можуть забезпечувати нанесення заданих ділянок матеріалів і змішування таких заданих ділянок так, що може бути утворений високоякісний поверхневий шар на основі порошку. Перший аспект винаходу являє собою спосіб формування поверхневого шару, що містить перший, другий і третій шари. Спосіб містить етапи, на яких: формують перший шар, що містить головним чином волокна, формують другий шар, що містить головним чином зносостійкі частинки, і формують третій шар, що містить головним чином частинки термореактивної зв'язувальної речовини. Цей спосіб виробництва забезпечує переваги, які полягають в тому, що може бути виключене окреме змішування різних матеріалів. Змішування замінюється операцією пресування, коли меламіноформальдегідні частинки стають рідкими і проникають в інші шари в той же час, як частинки оксиду алюмінію можуть бути спресовані в деревноволокнистий шар. Перший шар може бути нанесений на підкладку, переважно, серцевину. Підкладка також може бути конвейєрною стрічкою або пристроєм транспортування. Серцевина може бути плитою на деревноволокнистій основі, переважно, плитою HDF. Поверхневий шар і серцевина можуть утворювати панель, переважно, панель підлоги. Волокна можуть бути деревними волокнами. Зв'язувальна речовина може бути меламіноформальдегідною зв'язувальною речовиною, переважно, в формі порошку. Зносостійкі частинки можуть бути частинками оксиду алюмінію. Другий шар може бути нанесений на перший шар. Третій шар може бути нанесений на другий шар. Кожний з першого, другого і третього шарів може містити по суті один матеріал із вмістом матеріалу щонайменше близько 80 % від загальної ваги першого, другого або третього шару відповідно. 4 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 Перший шар може містити кольорові пігменти і щонайменше близько 80 % за вагою деревних волокон. Спосіб може додатково містити етап, на якому застосовують нагрівання і тиск до шарів. Згідно з другим аспектом винаходу забезпечений спосіб формування поверхневого шару на підкладці. Спосіб містить етапи, на яких: формують перший шар першого матеріалу, наносять другий шар другого матеріалу на перший шар, змішують перший і другий шари в суміш, що містить перший і другий матеріали, і наносять суміш на підкладку для формування поверхневого шару. Перший і другий шари можуть бути нанесені на рухомий пристрій транспортування. Підкладка може бути серцевиною, переважно, серцевиною на деревноволокнистій основі, наприклад, плитою HDF. Підкладка також може бути конвеєрною стрічкою або пристроєм транспортування. Серцевина і поверхневий шар можуть утворювати панель, переважно, панель підлоги. Перший матеріал може містити волокна, переважно, деревні волокна. Другий матеріал може містити термореактивну зв'язувальну речовину, переважно, меламіноформальдегідні частинки. Перший матеріал може містити термореактивну зв'язувальну речовину, переважно, меламіноформальдегідні частинки. Другий матеріал може містити волокна, переважно, деревні волокна. Спосіб може додатково містити етап, на якому утворюють третій шар третього матеріалу. Третій матеріал може містити зносостійкі частинки або кольорові пігменти. Спосіб може додатково містити етап, на якому утворюють четвертий шар четвертого матеріалу. Четвертий матеріал може містити зносостійкі частинки або кольорові пігменти. Згідно з третім аспектом забезпечено насипальне обладнання для змішування першого і другого матеріалів. Насипальне обладнання містить: перший пристрій видачі, другий пристрій видачі, щонайменше один рухомий пристрій транспортування, змішувальний пристрій, причому перший пристрій видачі виконаний з можливістю нанесення першого матеріалу на пристрій транспортування, другий пристрій видачі виконаний з можливістю нанесення другого матеріалу на перший матеріал, причому вказаний пристрій транспортування є рухомим між першим і другим пристроями видачі, і змішувальний пристрій виконаний з можливістю змішування першого і другого матеріалів і з можливістю видалення першого і другого матеріалів з пристрою транспортування. Рухомий пристрій транспортування може бути виконаний з можливістю зміщення першого матеріалу від першого пристрою видачі до другого пристрою видачі. Тим самим, другий матеріал наноситься на перший матеріал. Другий матеріал переважно, наноситься у вигляді шару. Перший матеріал також може бути нанесений у вигляді шару. Шар може бути безперервним або переривчастим. В одному варіанті виконання перший пристрій видачі може містити бункер і ролик, причому бункер виконаний з можливістю видавати перший матеріал на ролик, і ролик виконаний з можливістю видавати перший матеріал на пристрій транспортування. Другий пристрій видачі може містити бункер, виконаний з можливістю видачі другого матеріалу безпосередньо на вказаний пристрій транспортування. В одному варіанті виконання перший пристрій видачі може містити бункер, виконаний з можливістю видачі першого матеріалу безпосередньо на пристрій транспортування. Другий пристрій видачі може містити бункер і ролик, причому бункер виконаний з можливістю видачі другого матеріалу на ролик, і ролик виконаний з можливістю видачі другого матеріалу на пристрій транспортування. В іншому варіанті виконання і перший і другий пристрої видачі можуть містити бункер і ролик відповідно, причому бункери виконані з можливістю видачі першого і другого матеріалів відповідно на ролики, і ролики виконані з можливістю видачі першого і другого матеріалів на пристрій транспортування. В іншому варіанті виконання і перший і другий пристрої видачі можуть містити бункер, виконаний з можливістю видачі першого і другого матеріалів безпосередньо на пристрій транспортування. Перший матеріал може містити волокна, переважно, деревні волокна. Другий матеріал може містити термореактивну зв'язувальну речовину, переважно, меламіноформальдегідні частинки. Перший матеріал може містити термореактивну зв'язувальну речовину, переважно, меламіноформальдегідні частинки. Другий матеріал може містити волокна, переважно, деревні волокна. 5 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 Насипальне обладнання може додатково містити третій пристрій видачі, виконаний з можливістю видачі третього матеріалу. Третій матеріал може містити зносостійкі частинки або кольорові пігменти. Насипальне обладнання може додатково містити четвертий пристрій видачі, виконаний з можливістю видачі четвертого матеріалу. Четвертий матеріал може містити зносостійкі частинки або кольорові пігменти. Рухомий пристрій транспортування може містити насипальну стрічку. Альтернативно, рухомий пристрій транспортування може бути конвейєрною стрічкою, наприклад, нескінченною конвеєрною стрічкою. Рухомий пристрій транспортування може містити ролик. Ролик або насипальна стрічка може містити виступи і/або впадини. Ролик або насипальна стрічка може бути піддана травленню або містити голчату стрічку. Змішувальний пристрій може містити рухому щітку. Змішувальний пристрій виконаний з можливістю змішування матеріалів і видалення матеріалу з пристрою транспортування. Щітка може бути виконана з можливістю коливання або вібрації для того, щоб видаляти матеріал з пристрою транспортування. У всіх варіантах виконання під шаром також передбачається шар, що переривається, наприклад, виступами пристрою транспортування, ролика або підкладки. Таким чином, шар може бути переривчастим. Більше того: у всіх варіантах виконання матеріал може бути матеріалом на основі порошку або гранульованим матеріалом. Термореактивна зв'язувальна речовина також може бути замінена термопластичною зв'язувальною речовиною у всіх варіантах виконання. Короткий опис креслень Винахід далі буде описаний в зв'язку з переважними варіантами виконання і докладніше з посиланням на прикладені зразкові креслення, на яких Фіг. 1a-d ілюструють відому панель WFF з твердою поверхнею на основі порошку; Фіг. 2a-c ілюструють відомі перемелювання волокон, змішування порошку і утворення поверхневого шару на основі порошку; Фіг. 3а-d ілюструють спосіб виробництва для утворення поверхні на основі порошку згідно з варіантом виконання винаходу; Фіг. 4a-b ілюструють варіант виконання винаходу; Фіг. 5a-b ілюструють варіанти виконання винаходу; Фіг. 6a-c ілюструють варіанти виконання винаходу, де декоративна поверхня утворена за допомогою цифрового друку фарбами; Фіг. 7a-d ілюструють альтернативні варіанти виконання винаходу, де декоративна поверхня утворена за допомогою цифрового друку зв'язувальною речовиною; Фіг. 8a-b ілюструють насипальне обладнання; Фіг. 9a-d ілюструють варіанти виконання способів і обладнання для насипання; Фіг. 10a-b ілюструють варіанти виконання способів і обладнання для насипання; Фіг. 11a-d ілюструють варіанти виконання способів і обладнання для насипання. Докладний опис варіантів виконання Фіг. 3a і 3b показують два варіанти виконання насипального обладнання 20a, 20b, яке може використовуватися для нанесення частинок першого M1 і другого M2 матеріалів у вигляді окремих шарів L1, L2. Фіг. 3a показує насипальне обладнання 20a, яке може використовуватися, наприклад, для нанесення деревних волокон 14. Насипальне обладнання містить бункер 26, пристрій 27 видачі, рухомий пристрій 27 транспортування, який може бути об'єднаний з пристроєм видачі, і змішувальний пристрій 29 і/або пристрій 29 видалення матеріалу. Бункер 26 подає деревноволокнистий порошок до пристрою 27 видачі, який в цьому варіанті виконання являє собою обертовий ролик 27, який може мати поверхню 13 ролика, що містить, наприклад, голки. Ролик може мати діаметр, наприклад, 20-50 см. Волокна проносяться між голками, і так званий ракельний ніж 28 видаляє надмірні волокна із зовнішніх частин голок так, що задана кількість волокон зміщується рухомим пристроєм транспортування, який в цьому варіанті виконання є пристроєм видачі, у напрямку до пристрою видалення матеріалу, який може бути коливною або обертовою щіткою 29, яка видаляє волокна з ролика 27. Насипальне обладнання може містити одне або декілька обертових або коливних сит 30, які можуть коливатися або обертатися в різних напрямках, і волокна розподіляються рівномірним шаром L1. Фіг. 3b показує насипальне обладнання 20b, яке може використовуватися, наприклад, для нанесення другого шару L2 оксиду 12 алюмінію або пігментів 15 або меламіноформальдегідного порошку 19 на перший шар L1. Голки на поверхні 13 ролика, як показано на Фіг. 3a, переважно 6 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 замінюються структурованою роликовою поверхнею, яка може бути утворена механічно. Також може бути використане травлення для утворення поверхні 13 ролика. Використовуючи кислоти, основи або інші хімікати для розчинення небажаного матеріалу, можуть бути утворені складні структури, і поверхня 13 ролика 27 може бути виконана з можливістю обробки певних матеріалів дуже точним чином. Таке високоточне насипальне обладнання може наносити шари 2 в декілька г/м . Ролик може мати діаметр, наприклад, 5-30 см. Вібрація може бути використана для полегшення звільнення частинок від ролика. Ракельний ніж 28 може бути жорстким або гнучким і може мати край, який пристосований до поверхневої структури ролика. Точне нанесення може бути одержане без щіток або сит. Однак у деяких разах нанесення щітки і/або сита можуть використовуватися. Коливні або обертові сита 30 можуть бути утворені так, що вони поширюють певний матеріал попередньо визначеним чином і вони можуть бути об'єднані з однією або декількома сітками, які можуть використовуватися для просіювання частинок перед їх нанесенням у вигляді шару. Керовані повітряні потоки можуть бути використані для видалення деяких небажаних частинок. Товщина шару може керуватися обертанням ролика, положенням ракельного ножа і швидкістю підкладки, яка призначена для покриття частинками, в цьому варіанті виконання - серцевини 6 панелі. Кількість, яка наноситься, може керуватися вимірюванням ваги зразка перед і після нанесення частинок. Гравіювання різанням канавок в поверхні 13 ролика також може бути використане для утворення певної структури на поверхні ролика 27. Точність насипального обладнання може бути значно поліпшена, якщо насипальне обладнання 20 виконане головним чином з можливістю обробки однієї певної частинки або типу порошку, де велика частина або переважно всі частинки мають подібну форму, розмір, щільність і вагу. Таким чином, кожний пристрій видачі в системі може мати іншу поверхневу структуру і/або конструкцію, наприклад, різні типи матеріалу поверхні, голок, травлення, інтервалу, дизайну, малюнка і т. д., ніж в інших пристроїв видачі в системі. Фіг. 3c показує спосіб утворення поверхні 5 на основі порошку, що містить суміш WFF згідно з варіантом виконання винаходу. П'ять пристроїв 20a-20e видачі використовуються для нанесення п'яти різних шарів на серцевину 6. Перший пристрій 20a видачі може наносити деревні волокна 14, другий пристрій 20b видачі може наносити термореактивну зв'язувальну речовину, наприклад, меламіноформальдегідний порошок 19, третій пристрій 20c видачі може наносити суміш деревних волокон 14 і пігментів 15, четвертий пристрій 20d видачі може наносити зносостійкі частинки, наприклад, оксид 12 алюмінію, і п'ятий пристрій 20e видачі може наносити термореактивну зв'язувальну речовину, наприклад, меламіноформальдегідний порошок 19. Тільки один пристрій 20c видачі наносить змішаний матеріал, який в цьому випадку головним чином є деревними волокнами 14 і певними пігментами 15. Таку суміш досить просто обробляти, оскільки невеликі пігменти, які змішуються з деревними волокнами, настільки малі, що вони не будуть змінювати розміри або характер деревних волокон і механічну обробку таких пігментних змішаних волокон в насипальному обладнанні. Всі інші установки можуть бути виконані з можливістю обробки головним чином одного певного матеріалу оптимальним чином. Один пристрій 20a видачі виконаний з можливістю обробки деревноволокнистого матеріалу, два пристрої 20b, 20e видачі виконані з можливістю обробки меламіноформальдегідних частинок, і один пристрій 20d видачі виконаний з можливістю обробки частинок оксиду алюмінію. Спосіб виробництва містить проміжний стабілізуючий блок 24, який наносить воду 21 на порошкову суміш, і нагрівальний пристрій 22 з переважними IR лампами, де вода 21 висушується перед пресуванням в пресі 25. Переважно, шари містять виключно один тип матеріалу. Однак поліпшені функції також можуть бути досягнуті, якщо шари переважно містять головним чином один матеріал, що означає щонайменше 50 % за вагою одного типу матеріалу, або навіть, більш переважно, по суті один тип матеріалу, що означає більше 80 % загальної ваги шару, що наноситься. Фіг. 3d показує, що окремі пристрої видачі можуть наносити всі матеріали в суміші WFF у вигляді окремих шарів. Два пристрої 20a, 20c видачі виконані з можливістю обробки деревноволокнистого матеріалу 14, два пристрої 20b, 20f видачі виконані з можливістю обробки меламіноформальдегідних частинок 19, один пристрій 20e видачі виконаний з можливістю обробки частинок 12 оксиду алюмінію, і один пристрій 20d видачі виконаний з можливістю обробки кольорових пігментів 15. Така виробнича лінія буде виключити необхідність в змішуванні порошку. Це забезпечує нижчі витрати і збільшену гнучкість. Вміст матеріалу і склад поверхневого шару 5 можуть бути змінені тільки шляхом збільшення або зменшення швидкості пристрою видачі. Вищий вміст, наприклад, оксиду алюмінію або меламіноформальдегіду і 7 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 нижчий вміст пігментів і волокон можуть бути одержані протягом декількох секунд. Дороге очищення контейнерів змішування може бути виключене. Фіг. 4a показує варіант виконання винаходу, де поверхневий шар 5 утворений п'ятьма окремими шарами L1-L5 деревних волокон 14, меламіноформальдегідних частинок 19, деревних волокон, змішаних з пігментами 14, 15, оксиду 12 алюмінію і меламіноформальдегідних частинок, як описано на Фігурі 3c. Перший шар L1 містить головним чином деревні волокна 14. Другий шар L2 містить головним чином меламіноформальдегідні частинки 19. Третій шар L3 містить головним чином деревні волокна 14, змішані з пігментами 15. Вода 21 наноситься на волокна 14, змішані з пігментами 15 третього шару L3. Наноситься четвертий шар L4 головним чином оксиду 12 алюмінію. Після цього наноситься п'ятий шар L5 головним чином меламіноформальдегідного порошку 19. Всі шари нагріваються, наприклад, IR лампами 22 як кінцевий етап перед пресуванням. Меламіноформальдегідні частинки 19 будуть розплавлятися під час пресування, і рідка меламіноформальдегідна зв'язувальна речовина буде плавати вгору і вниз, і суміш буде повністю просочуватися, отверджуватися і з'єднуватися з серцевиною 6. Частинки 12 алюмінію будуть спресовуватися в порошок меламіноформальдегідним шаром L5 під час початкового етапу операції пресування. Фіг. 4b показує варіант виконання, подібний варіанту виконання, показаному на Фіг. 4a. Основна різниця полягає в тому, що деревні волокна 14 і кольорові пігменти 15 нанесені у вигляді окремих шарів. Ця поверхня, що утворюється шістьма різними шарами L1-L6, що наносяться один на один, відповідає способу виробництва, показаному на Фігурі 3d. Перший шар L1 містить головним чином деревні волокна 14. Другий шар L2 містить головним чином меламіноформальдегідні частинки 19. Третій шар L3 містить головним чином деревні волокна 14. Вода 21 наноситься на волокна 14 третього шару L3. Утворюється четвертий шар L4 головним чином пігментів 15. Утворюється п'ятий шар L5 головним чином оксиди 12 алюмінію. Після цього утворюється шостий шар L6 головним чином меламіноформальдегідного порошку 19. Всі шари нагріваються, наприклад, IR лампами 22 як кінцевий етап перед пресуванням. Деревні волокна звичайно є найбільш важкими частинками для насипання. Властивості насипання можуть бути значно поліпшені, якщо волокна просочуються термореактивною зв'язувальною речовиною, наприклад, меламіноформальдегідом або формальдегідом сечовини, і висушуються перед насипанням. Може бути одержана збільшена щільність, і може бути зменшене прилипання між окремими волокнами. Основний вміст зв'язувальної речовини, наприклад, 10-20 % або 10-40 % може бути нанесено просоченими волокнами і більш конкретними, і збільшений вміст зв'язувальної речовини, пристосований до властивостей різних шарів, може бути нанесений окремим насипанням висушених розпиленням частинок зв'язувальної речовини. Просочені волокна також можуть містити кольорові пігменти і можуть використовуватися як основний шар, який покриває плиту і забезпечує основний друкарський шар для цифрового друку. Декілька різних декорів, надрукованих цифровим чином, можуть мати однаковий друкарський шар з однаковим основним кольором. Насипання окремого шару може бути використане для оптимізації вмістів зв'язувальної речовини і типів зв'язувальної речовини. Нижні шари можуть містити нижчий вміст зв'язувальної речовини, ніж верхні шари. Нижні шари також можуть містити інші типи зв'язувальних речовин, наприклад, сечовину або фенолформальдегідні зв'язувальні речовини, і верхній шар може містити меламіноформальдегідні зв'язувальні речовини. Фіг. 5a і 5b показує варіанти виконання, де п'ять окремих шарів L1-L5 об'єднані з цифровим відбитком Р, де пігментні чорнила вводяться в порошок. Очищення пристроїв видачі може бути виключене. Фіг. 5a показує, що меламіноформальдегідний шар L5 може покривати цифровий відбиток. Фіг. 5b показує, що цифровий відбиток Р може бути покритий порошковим покриттям, що містить оксид 12 алюмінію і меламіноформальдегідні частинки 19. Переважно, вибілені прозорі деревні волокна також можуть бути нанесені на відбиток P. Обидва варіанти виконання можуть мати нижній шар 3, що містить перший шар L1 головним чином деревних волокон 14, другий шар L2 головним чином меламіноформальдегідної зв'язувальної речовини 19, третій шар L3 головним чином деревних волокон 14 і переважно четвертий шар L4 головним чином частинок 12 оксиду алюмінію. Можуть бути застосовані вода 21 і IR лампи 22. Фіг. 6a-6c показують варіанти виконання, що містять поверхню 5 з цифровим відбитком і суміш WFF тільки з верхнім шаром 2, що містить деревні волокна 14, меламіноформальдегідний порошок 19 і частинки 12 оксиду алюмінію. Меламіноформальдегідний порошок 19 в цьому варіанті виконання наноситься між серцевиною 6 і деревними волокнами 14. Фіг. 6a показує, що вода не потрібна, оскільки чорнила, які забезпечують цифровий відбиток, можуть бути на основі води і можуть стабілізувати порошок без якого-небудь додаткового нагрівання перед пресуванням. Фіг. 6b показує цифровий 8 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 відбиток Р, нанесений на висушену порошкову поверхню. Фіг. 6c показує, що вода з цифрового відбитка може бути висушена IR і/або UV світлом 22 перед пресуванням. Двоетапний процес також може бути використаний для утворення поверхні 5 з цифровим відбитком P. Пігменти 15 і рідка речовина 21 цифрового чорнила наносяться окремо. Перевага полягає в тому, що головка цифрового друку повинна наносити тільки рідку речовину. Пігменти або барвники наносяться окремо у вигляді сухого порошку. Основна перевага полягає в тому, що більші пігменти або барвники можуть бути нанесені, які не повинні оброблятися головкою цифрового друку, і такі барвники значно простіше обслуговувати насипальним пристроєм, як описано на Фіг. 3b. Фіг. 7a показує, що малюнок або зображення Р може бути утворене цифровим чином головкою чорнила, яка наносить тільки зв'язувальну речовину 21 на поверхню. Зв'язувальна речовина може бути водою, яка змішується висушеною меламіноформальдегідною зв'язувальною речовиною суміші WFF, коли краплини води наносяться на порошкову суміш. Пігменти 15 наносяться випадковим чином на малюнок, як показано на Фіг. 7b, і зв'язувальна речовина може бути висушена, наприклад, IR лампою, яка показана на Фіг. 7c. Висушена зв'язувальна речовина 21 з'єднує деякі пігменти, які утворюють такий же малюнок, що і зв'язувальна речовина, тоді як інші незв'язані пігменти видаляються, наприклад, повітряним потоком, як показано на Фіг. 7d. Другий колір з другим малюнком зв'язувальної речовини може бути нанесений поруч з першим малюнком або частково або повністю над першим малюнком. Захисний шар, наприклад, меламіноформальдегідних частинок і оксиду алюмінію, який показаний в попередніх варіантах виконання, може покривати надрукований зразок. Серцевина 6 з надрукованим зображенням Р після цього пресується в пресі 25, який може бути безперервним або переривчастим пресом. Цей двоетапний процес, де пігменти і рідка зв'язувальна речовина наносяться окремо, може забезпечувати зображення з такою ж якістю, що і традиційна технологія цифрового друку. Однак вартість зв'язувальної речовини і кольорових пігментів значно нижча, ніж у традиційного цифрового чорнила. Зв'язувальна речовина 21 може наноситися на пігменти 15 або пігменти 15 можуть бути нанесені на зв'язувальну речовину 21. Пігменти також можуть бути пов'язані цифровим чином з малюнком лазерним променем, який зв'язує деякі пігменти з поверхнею плавленням або отверджуванням зв'язувальної речовини, яка може бути змішана з пігментами або бути включена в поверхні під пігментами. Створюваний цифровим способом відбиток виходить, коли видаляються незв'язані пігменти. Зв'язувальна речовина 21 може містити термореактивну або термопластичну зв'язувальну речовину. Фіг. 8a показує подвійне насипальне обладнання 31, яке може використовуватися для змішування і нанесення двох різних матеріалів. Подвійне насипальне обладнання містить перший пристрій 20a видачі і перший рухомий пристрій транспортування, який може бути першим роликом 27a, і другий пристрій 20b видачі і другий рухомий пристрій транспортування, який може бути другим роликом 27b. Перший ролик 27a може мати іншу поверхневу структуру і/або конструкцію, наприклад, різні типи матеріалу поверхні, голок, травлення, інтервалу, дизайну, малюнка і т. д., ніж у другого ролика 27b. Пристрої 27a, 27b транспортування використовуються для зміщення першого M1 і другого M2 матеріалів від бункерів 26a, 26b подачі. Другий ролик 27b виконаний з можливістю зміщення другого матеріалу M2 на перший ролик 27a. Тим самим, другий матеріал M2 наноситься на перший матеріал M1. Перший і другий матеріали можуть бути, наприклад, деревними волокнами 14 і кольоровими пігментами 15. Може використовуватися будь-яка інша сукупність матеріалів. Перший ролик 27a зміщує 2 задану кількість волокон 14, наприклад, кількість, яка відповідає 100 г/м . Другий ролик 27b наносить другий матеріал на перший ролик 27a, який, наприклад, відповідає кількості пігментів 2 15 10 г/м . Ці два матеріали M1, M2 знаходяться на першому етапі, нанесені у вигляді по суті окремих шарів, і після цього змішуються, коли вони проходять коливну і/або обертову щітку 29a і, переважно, одне або декілька коливних і/або обертових сит 30. Подвійне насипальне обладнання 31 може бути використане для змішування і нанесення всіх сукупностей різних матеріалів. Волокна 14 і меламіноформальдегідні частинки 19 можуть, наприклад, бути змішані і нанесені як захисний шар або нижній шар. Меламіноформальдегід 19 і оксид 12 алюмінію можуть бути змішані і нанесені як, наприклад, порошкове покриття. Високоточне змішування і нанесення можуть бути одержані гнучким чином, оскільки збільшення або зменшення швидкості першого і другого роликів може регулювати відносні кількості матеріалів в кінцевій суміші. Фіг. 8b показує потрійне насипальне обладнання 32, яке містить три взаємодіючі пристрої 20a, 20b, 20c подачі з трьома бункерами 26a, 26b, 26c подачі матеріалу і трьома пристроями 9 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 60 27a, 27b, 27c транспортування матеріалу, які в показаному варіанті виконання є роликами. Перший ролик 27a може наносити перший матеріал M1, наприклад, меламіноформальдегідні частинки 19, на другий ролик 27b. Цей другий ролик може містити структуровану поверхню 13 з виступами 17 і канавки або впадини 16, як показано на Фіг. 8c. Меламіноформальдегідні частинки можуть бути нанесені у впадинах 16, і після цього вони переміщуються у другий бункер 26b, де другий матеріал M2, який може бути деревними волокнами 14, наноситься у вигляді шару на меламіноформальдегідні частинки 19. Другий бункер 26b містить головним чином волокна, і тільки невелика кількість меламіноформальдегідних частинок переміщується через другий бункер 26b. Кількість волокон, яка наноситься на перший шар матеріалу, може регулюватися за допомогою ракельного ножа 28b, і структура поверхні ролика може бути пристосована до типу матеріалів, які ролик повинен обробляти. Другий ролик зміщує два матеріали під третій пристрій 20c видачі, де третій шар М3 матеріалу може бути нанесений, такого, як, наприклад, частинки алюмінію. Всі ці три матеріали 19, 14, 12 по суті наносяться у вигляді трьох окремих шарів, коли вони досягають щітку, переважно, коливну щітку 29b, яка змішує матеріали, коли вона переміщується назад і вперед боком упоперек насипального ролика 27b. Одне або декілька коливних сит 30 можуть бути використані для поліпшення змішування трьох матеріалів, і може бути одержана високоточна суміш. Одне або декілька подвійних 31a, 31b, 31c і/або потрійних 32a, 32b насипальних обладнань можуть бути об'єднані так, що одне з обладнань насипає змішаний матеріал в інший блок, де додаткові матеріали можуть бути додані, і нова суміш може бути зроблена. Це показано на Фіг. 9a і 9b. Готова суміш WFF, що містить волокна 14, зв'язувальні речовини 19, пігменти 15 і зносостійкі частинки 12, може бути одержана за допомогою трьох подвійних насипальних обладнань 31a, 31b, 31c або за допомогою одного потрійного насипального обладнання 32 і одного подвійного насипального обладнання 31, як показано на Фігурі 9b. Тільки один з пристроїв видачі використовується для нанесення пігментів 15, і це буде значно зменшувати час очищення, коли виконується зміна кольору. Фіг. 9c показує виробничу лінію, де нижній шар 3, що містить зв'язувальні речовини 19, волокна 14 і пігменти 15, наноситься першим потрійним насипальним обладнанням 32a. Друге потрійне насипальне обладнання 32b наносить такий же тип матеріалів на нижній шар. Після цього суміш обприскується водою 21, і порошкове покриття, що містить меламіноформальдегід 19 і оксид 12 алюмінію, наноситься подвійним насипальним обладнанням 31 як захисний шар так, що виходить верхній шар 2. Суміш висушується за допомогою, наприклад, IR ламп 22, і отверджується під нагріванням і тиском в пресі 25. Фіг. 9d показує, що подібна суміш може бути нанесена, використовуючи одне потрійне насипальне обладнання 32a в сукупності з одним багатонасипальним обладнанням, яке в цьому варіанті виконання містить подвійне насипальне обладнання 31, яке насипає ділянку суміші в потрійне насипальне обладнання 32b. Фіг. 10a показує потрійне насипальне обладнання 32, яке, наприклад, може бути використане для нанесення суміші, де не потрібне високоточне насипання, наприклад, суміші, яка може використовуватися для утворення захисного шару 4 або нижнього шару 3. Рухома частина або ролики першого 20a і третього 20c пристроїв видачі були замінені сітками 9a, 9c і бункерами 26a, 26c коливання, які переміщуються назад і вперед і поширюють матеріал на рухомому пристрої 27b транспортування, який може бути роликом. Фіг. 10b показує, що ролик 27 може бути замінений насипальною стрічкою 33 як рухомий пристрій транспортування. Це допускає, що декілька окремих пристроїв 20a, 20b, 20c, 20d видачі можуть бути використані для нанесення різних матеріалів M1, M2, МЗ, M4 у вигляді шарів на насипальну стрічку 33, яка може служити як рухомий пристрій транспортування і пристрій видачі. Один або декілька шарів можуть бути зміщені в головний бункер 26b подачі матеріалу, і декілька шарів можуть бути нанесені на матеріал, який зміщується і переміщується від головного бункера 26b. Одна або декілька щіток 29b і сит 30 можуть бути використані для виконання кінцевого змішування матеріалів 19, 14, 12, 15, які наносяться у вигляді окремих шарів. Насипальна стрічка 33 допускає, що багато які окремі насипальні установки можуть бути об'єднані, і може бути досягнуте високопродуктивне змішування. Насипальна стрічка може бути використана для нанесення матеріалів на серцевину або як установка змішування, яка наносить суміш в, наприклад, контейнер 11 змішування або резервуар транспортування. Декілька пристроїв видачі, що містять різні кольорові пігменти, можуть бути використані для нанесення різних пігментів локально на насипальну стрічку 33. Коли щітка 29 змішує такі пігменти, можуть бути одержані різні дизайни, подібні каменю або кахлю. Фіг. 11a показує, що головний бункер 26b подачі матеріалу може бути замінений окремим пристроєм видачі з роликом 27b, подібним іншим блокам, і всі шари можуть бути насипані на 10 UA 115668 C2 5 10 15 20 25 30 35 40 45 50 55 насипальну стрічку 33 безконтактним способом, коли тільки частинки наносяться на насипальну стрічку 33. Насипальна стрічка 33 в цьому варіанті виконання використовується тільки як рухомий пристрій транспортування і не використовується як пристрій видачі. Насипальне обладнання може, наприклад, містити чотири пристрої видачі, і готова суміш WFF з волокнами 14, зв'язувальними речовинами 19, пігментами 15 і зносостійкими частинками 12 може бути одержана за допомогою безконтактного насипання на насипальну стрічку 33. Безконтактний процес допускає, що дуже прості насипальні стрічки можуть використовуватися, і ніякі голки або певні поверхневі структури не потрібні у деяких випадках застосування. Насипальна стрічка може бути виготовлена з металу або пластику або сукупностей таких матеріалів і може мати поверхневу структуру, подібну поверхневим структурам, які описані для роликів. Поверхня 34 стрічки може бути утворена травленням і може містити голки і канавки. Сита і мережі також можуть бути використані. Всі такі структуровані поверхні 34 стрічок будуть загалом поліпшувати якість змішування, коли щітки або інші подібні механічні пристрої змішують і видаляють шари. Насипання за допомогою насипальної стрічки робить можливим використання оперативне вимірювання ваги частинок, які наносяться, шляхом вимірювання змін ваги насипальної стрічки. Фіг. 11b і 11c показують, що насипальна стрічка 33, 33a може бути використана для нанесення частинок на ролик 27 або на другу насипальну стрічку 33b. Таке виробниче обладнання і спосіб можуть бути використані для поліпшення змішування частинок, які будуть змішуватися двічі, коли вони проходять обертові або коливні щітки 30. Фіг. 11d показує виробничу лінію зі стрічковим насипальним блоком 33, який може бути використаний для нанесення готової суміші WFF на серцевину 6. Суміш обприскується водою 21 і висушується IR лампами 22, гарячим повітрям або подібним перед пресуванням. Всі описані варіанти виконання можуть бути об'єднані, і єдине, подвійне або потрійне насипальне обладнання, може, наприклад, використовуватися для нанесення суміші на насипальну стрічку 33, і стрічка може бути використана для поліпшення змішування, збільшення продуктивності або тільки як пристрій вимірювання для вимірювання ваги частинок, які наносяться. Економія матеріалів може бути досягнута за допомогою насипальної стрічки. Окрема суміш з кольоровими пігментами може бути нанесена частково на насипальну стрічку, де будуть утворені крайові ділянки панелі, і нижній шар може мати кольорові пігменти тільки на краях, які є видимими, коли, наприклад, утворені фаски. Всі посилання на шари означають ділянки матеріалу з товщиною або вертикальним продовженням, яке набагато менше, ніж горизонтальне продовження, і де середня товщина звичайно однакова між різними ділянками. Переважна середня товщина шарів, що наносяться, може бути менша 3 мм. Деякі шари можуть мати середнє вертикальне продовження менше 1,0 мм. Шар може містити частини, які не з'єднані, наприклад, коли частинки нанесені між голками або виступами, які містять поверхневі ділянки пристроїв видачі або пристроїв транспортування. ФОРМУЛА ВИНАХОДУ 1. Спосіб формування поверхневого шару (5), що містить перший, другий і третій шари (L1, L2, L3), причому спосіб містить етапи, на яких: формують перший шар (L1), що містить щонайменше 50 % за вагою волокон (14), формують другий шар (L2), що містить щонайменше 50 % за вагою зносостійких частинок (12), формують третій шар (L3), що містить щонайменше 50 % за вагою частинок термореактивної зв'язувальної речовини (19), і застосовують нагрівання і тиск до першого, другого і третього шарів для об'єднання і змішування волокон (14), зносостійких частинок (12) і термоактивної зв'язувальної речовини (19). 2. Спосіб за п. 1, в якому перший шар (L1) наносять на підкладку. 3. Спосіб за п. 2, в якому перший шар (L1) наносять на серцевину (6). 4. Спосіб за п. 3, в якому серцевина (6) являє собою плиту на деревноволокнистій основі. 5. Спосіб за п. 4, в якому серцевина (6) являє собою плиту HDF. 6. Спосіб за будь-яким з пп. 3-5, в якому поверхневий шар і серцевина утворюють панель (1). 7. Спосіб за п. 6, в якому поверхневий шар і серцевина утворюють панель підлоги. 8. Спосіб за будь-яким з попередніх пунктів, в якому волокна (14) являють собою деревні волокна. 9. Спосіб за будь-яким з попередніх пунктів, в якому термореактивна зв'язувальна речовина (19) являє собою меламіноформальдегідну зв'язувальну речовину. 11 UA 115668 C2 5 10 10. Спосіб за п. 9, в якому термореактивна зв'язувальна речовина (19) знаходиться в формі порошку. 11. Спосіб за будь-яким з попередніх пунктів, в якому зносостійкі частинки (12) являють собою частинки оксиду алюмінію. 12. Спосіб за будь-яким з попередніх пунктів, в якому другий шар (L2) наносять на перший шар (L1) і третій шар (L3) наносять на другий шар (L2). 13. Спосіб за будь-яким з попередніх пунктів, в якому перший, другий і третій шари (L1, L2, L3), кожний, містять по суті один матеріал із вмістом матеріалу щонайменше близько 80 % від загальної ваги першого, другого і третього шарів, відповідно. 14. Спосіб за будь-яким з попередніх пунктів, в якому перший шар (L1) містить кольорові пігменти (15) і щонайменше близько 80 % за вагою деревних волокон (14). 12 UA 115668 C2 13 UA 115668 C2 14 UA 115668 C2 15 UA 115668 C2 16 UA 115668 C2 17 UA 115668 C2 18 UA 115668 C2 19 UA 115668 C2 20 UA 115668 C2 21 UA 115668 C2 Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 22

ДивитисяДодаткова інформація

Назва патенту англійськоюSingle layer scattering of powder surfaces

Автори англійськоюPervan, Darko

Автори російськоюПерван Дарко

МПК / Мітки

МПК: B27N 3/06, B32B 21/12, E04F 15/10, B05C 19/04, B27M 3/04, B44C 5/04

Мітки: поверхневого, спосіб, формування, шару

Код посилання

<a href="https://ua.patents.su/24-115668-sposib-formuvannya-poverkhnevogo-sharu.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування поверхневого шару</a>

Попередній патент: Гемостатична композиція та гемостатичний засіб (варіанти)

Наступний патент: Спосіб та пристрій для визначення та/або контролювання повітронепроникності закритого приміщення

Випадковий патент: Опорний стержневий ізолятор