Спосіб виготовлення зносостійкого поверхневого шару (варіанти) та підлогова панель, яка виготовлена цим способом

Формула / Реферат

1. Спосіб виготовлення зносостійкого поверхневого шару, що включає стадії:

нанесення сухого порошкового шару, що включає суміш очищених волокон, зв'язувального матеріалу, пігментів і зносостійких частинок, на носій, де масове співвідношення зв'язувального матеріалу і очищених волокон становить більше ніж приблизно 120 %; і

отвердження суміші в зносостійкий поверхневий шар, що має світле забарвлення, шляхом застосування нагрівання і тиску до суміші.

2. Спосіб за п. 1, де зносостійкий поверхневий шар прикріпляють до центрального шару на деревноволокнистій основі для виготовлення панелі.

3. Спосіб за п. 2, де панель являє собою підлогову панель.

4. Спосіб за будь-яким з попередніх пунктів, де зносостійкі частинки являють собою оксид алюмінію.

5. Спосіб за будь-яким з попередніх пунктів, де товщина зносостійкого поверхневого шару становить менше ніж приблизно 1 мм.

6. Спосіб за будь-яким з попередніх пунктів, де зносостійкий поверхневий шар, що має світле забарвлення, є яскраво-білим або червоним.

7. Спосіб за будь-яким з попередніх пунктів, де зносостійкий поверхневий шар прикріплений до деревноволокнистої панелі високої щільності (ДВП ВЩ).

8. Спосіб за будь-яким з попередніх пунктів, де товщина зносостійкого поверхневого шару становить менше ніж приблизно 0,3 мм.

9. Спосіб за будь-яким з попередніх пунктів, де співвідношення зв'язувального матеріалу і очищених волокон знаходиться в інтервалі, що становить від приблизно 120 % до приблизно 180 %.

10. Спосіб за будь-яким з попередніх пунктів, що включає стадію нанесення нижнього шару на центральний шар.

11. Спосіб за будь-яким з попередніх пунктів, який включає стадію нанесення верхнього шару на сухий порошковий шар.

12. Спосіб за п. 1, де зносостійкий поверхневий шар має світле і/або просте забарвлення.

13. Спосіб виготовлення зносостійкого поверхневого шару, який включає стадії:

нанесення нижнього шару, який містить деревні волокна і смолу, на носій;

нанесення сухого порошкового шару, який включає суміш очищених волокон, зв'язувального матеріалу, пігментів і зносостійких частинок, на нижній шар; і

отвердження нижнього шару і сухого порошкового шару шляхом застосування нагрівання і тиску до суміші, де сухий порошковий шар отверджується в зносостійкий поверхневий шар, який має світле забарвлення.

14. Спосіб за п. 13, де зносостійкий поверхневий шар прикріплюють до центрального шару на деревноволокнистій основі для виготовлення панелі.

15. Спосіб за п. 14, де панель являє собою підлогову панель.

16. Спосіб за будь-яким з пп. 13-15, де зносостійкі частинки являють собою оксид алюмінію.

17. Спосіб за будь-яким з пп. 13-16, де товщина зносостійкого поверхневого шару становить менше ніж приблизно 1 мм.

18. Спосіб за будь-яким з пп. 13-17, де зносостійкий поверхневий шар, що має світле забарвлення, є яскраво-білим або червоним.

19. Спосіб за будь-яким з пп. 13-18, де зносостійкий поверхневий шар прикріплений до панелі ДВП ВЩ.

20. Спосіб за будь-яким з пп. 13-19, де товщина зносостійкого поверхневого шару становить менше ніж приблизно 0,3 мм.

21. Спосіб за будь-яким з пп. 13-20, де співвідношення зв'язувального матеріалу і очищених волокон становить більше ніж приблизно100 %.

22. Спосіб за будь-яким з пп. 13-21, де співвідношення зв'язувального матеріалу і очищених волокон становить більше ніж приблизно 120 %.

23. Спосіб за будь-яким з пп. 13-22, де співвідношення зв'язувального матеріалу і очищених волокон знаходиться в інтервалі, що становить від приблизно 120 % до приблизно 180 %.

24. Спосіб за будь-яким з пп. 13-23, який включає стадію нанесення верхнього шару на сухий порошковий шар.

25. Спосіб за п. 13, де зносостійкий поверхневий шар має світле і/або просте забарвлення.

26. Підлогова панель, виготовлена способом за будь-яким з попередніх пунктів.

27. Підлогова панель за п. 26, де зносостійкий поверхневий шар підлогової панелі має світле і/або просте забарвлення.

Текст

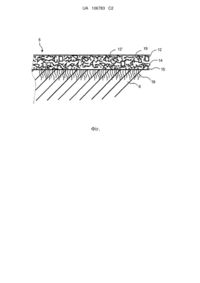

Реферат: Заявлений спосіб виготовлення зносостійкого поверхневого шару включає стадії: нанесення сухого порошкового шару, що включає суміш очищених волокон, зв'язувального матеріалу, пігментів і зносостійких частинок, на носій, де масове співвідношення зв'язувального матеріалу і очищених волокон становить більше ніж приблизно 120 %; і отвердження суміші в зносостійкий поверхневий шар, що має світле забарвлення, шляхом застосування нагрівання і тиску до суміші. Заявлений спосіб виготовлення зносостійкого поверхневого шару, який включає стадії: нанесення нижнього шару, який містить деревні волокна і смолу, на носій; нанесення сухого порошкового шару, який включає суміш очищених волокон, зв'язувального матеріалу, пігментів і зносостійких частинок, на нижній шар; і отвердження нижнього шару і сухого порошкового шару шляхом застосування нагрівання і тиску до суміші, де сухий порошковий шар отверджується в зносостійкий поверхневий шар, який має світле забарвлення. Заявлена підлогова панель, яка виготовлена способом виготовлення зносостійкого поверхневого шару. UA 106783 C2 (12) UA 106783 C2 UA 106783 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки, до якої належить винахід Даний винахід належить, загалом, до галузі панелей на волокнистій основі зі зносостійкими поверхнями як будівельні панелі, переважно підлогових панелей. Даний винахід стосується будівельних панелей з такою зносостійкою поверхнею і способів виготовлення таких панелей. Галузь застосування Даний винахід є особливо придатним для використання в плаваючих підлогах, які складаються з підлогових панелей з центральним шаром з деревного волокна і декоративною зносостійкою поверхнею. Наступний опис рівня техніки, проблем відомих систем і цілей і відмітних особливостей даного винаходу служить, таким чином, як необмежувальний приклад і стосується, насамперед, даної галузі застосування і, зокрема, підлогових покриттів, які аналогічні традиційній плаваючій підлозі на основі деревноволокнистого багатошарового матеріалу. Даний винахід не включає підлоги, які приклеєні до чорної підлоги. Потрібно зазначити, що варіанти здійснення даного винаходу можна використовувати як панель або як поверхневий шар, який, наприклад, приклеєний до центрального шару. Варіанти здійснення даного винаходу можна також використовувати в таких виробах, як, наприклад, стінні панелі, стелі, компоненти меблів і аналогічні предмети. Варіанти здійснення можна також використовувати в підлогових покриттях з необов'язковими поверхневими матеріалами, такими як пробка або деревина, щоб поліпшити зносостійкість і декоративні властивості. Рівень техніки Добре відоме виготовлення багатошарових будівельних панелей з поверхнею, що включає багатошарові паперові листи. Новий тип панелі, яка називається терміном "деревноволокниста плита" (ДВП), описаний в патентній заявці WO 2009/065769, яка представляє як вироби, так і способи виготовлення вказаних виробів. Одержані безпосереднім пресуванням багатошарові будівельні панелі звичайно включають центральний шар з деревноволокнистої плити товщиною 6-12 мм, верхній декоративний поверхневий шар багатошарового матеріалу товщиною 0,2 мм і нижній балансуючий шар товщиною 0,1-0,2 мм з багатошарового матеріалу, пластмаси, паперу або аналогічного матеріалу. Багатошарову поверхню звичайно складають два паперових аркуші: друкарський декоративний папір товщиною 0,1 мм і прозорий покривний папір товщиною 0,05-0,1 мм, нанесений на декоративний папір і призначений для захисту декоративного паперу від стирання. Друк на декоративному непрозорому папері має товщину, що становить лише 0,01 мм. Прозорий покривний папір, який складається з очищених волокон α-целюлози, включає дрібні тверді і прозорі частинки оксиду алюмінію. Очищені волокна є достатньо довгими, становлячи приблизно 2-5 мм, що надає покривному паперу необхідну міцність. Щоб забезпечити прозорість, видаляють всі натуральні смоли, які присутні в необроблених деревних волокнах, і частинки оксиду алюмінію наносять у вигляді дуже тонкого шару зверху декоративного паперу. Поверхневий шар багатошарової підлоги відрізняється тим, що декоративні і зносостійкі властивості звичайно забезпечують два окремих шари, нанесені один на інший. Друкарський декоративний папір і покривний папір просочують меламіновим полімером і ламінують з центральним шаром на деревноволокнистій основі при нагріванні і тиску. Дрібні частинки оксиду алюмінію можуть мати розмір в інтервалі 20-100 мкм. Дані частинки можнавпроваджувати в поверхневий шар декількома способами. Наприклад, їх можна додавати в паперову масу під час виготовлення покривного паперу. Їх можна також розпилювати на вологий лак під час процедури просочення покривного паперу або додавати в лак, що використовується для просочення покривного паперу. Зносостійкий шар можна також виготовляти без целюлозного покривного шару. У такому випадку меламіновий полімер і частинки оксиду алюмінію наносять на лакований шар безпосередньо на декоративному папері, використовуючи способи, аналогічні тим, які описані вище. Такий зносостійкий шар звичайно називають рідким покривним шаром. Таким способом виробництва можна виготовляти дуже зносостійку поверхню, і даний тип поверхні використовують, головним чином, в багатошарових підлогових покриттях, але його можна також використовувати в компонентах меблів і аналогічних виробах. Високоякісні багатошарові підлогові покриття мають зносостійкість, що становить 4000-6000 обертів, що відповідає класам стирання AC4 і AC5 при вимірюванні абразиметром Табера (Taber) згідно зі стандартом ISO. Також відомо, що зносостійкість лакованої дерев'яної поверхні можна значно поліпшити впровадженням частинок оксиду алюмінію в прозорий лак, що покриває дерев'яну поверхню. 1 UA 106783 C2 5 10 15 20 25 30 35 40 45 50 55 Найбільш поширений матеріал центрального шару, який використовують в багатошарових підлогових покриттях, являє собою деревноволокнисту плиту, що має високу щільність і хорошу стійкість, яка звичайно називається ДВП ВЩ (деревноволокниста плита високої щільності). Іноді як центральний шар використовується також ДВП СЩ (деревноволокниста плита середньої щільності). Крім того, для центрального шару використовуються й інші матеріали, такі як деревностружкова плита (ДСП). Підлогові панелі ДВП не містять паперу і мають поверхневий шар, що включає практично однорідну суміш деревних волокон, зв'язувальних матеріалів і зносостійких частинок. Зносостійкі частинки являють собою переважно частинки оксиду алюмінію, і зв'язувальні матеріали являють собою переважно термоотверджувані полімери, такі як меламінові. Зносостійкі частинки містяться у всій товщині поверхневого шару знизу доверху і знаходяться в контакті з центральним шаром панелі. Інші придатні матеріали являють собою, наприклад, діоксид кремнію або карбід кремнію. Як правило, всі дані матеріали переважно наносять в сухій формі, наприклад, у вигляді змішаного порошку на центральний шар ДВП ВЩ і отверджують при і нагріванні і тиску, одержуючи поверхневий шар товщиною 0,2-1,0 мм. Визначення деяких термінів У наступному тексті видима поверхня встановленої підлогової панелі називається "передня сторона", в той час як протилежна сторона підлогової панелі, повернута до чорної підлоги, називається "тильна сторона". Матеріал, що має форму листа, який включає основну частину панелі і надає панелі необхідну стійкість, називається "центральний шар". Коли центральний шар покривають поверхневим шаром, найближчим до передньої сторони, і переважно також вирівнюючим шаром, найближчим до тильної сторони, він утворює напівфабрикат, який називається "мостина" або "елемент підлоги" в тому випадку, де напівфабрикат при подальшій обробці розділяють на множину елементів підлоги. Коли елементи підлоги піддають машинній обробці по краях, щоб надати їм кінцевої форми із з'єднувальною системою, їх називають "підлогові панелі". Термін "поверхневий шар" означає всі шари, які надають панелі її декоративні властивості і зносостійкість і які наносять на центральний шар з його передньої сторони, покриваючи переважно всю передню сторону мостини. Термін "декоративний поверхневий шар" означає шар, який призначений, головним чином, щоб надавати підлозі її декоративного зовнішнього вигляду. Термін "зносостійкий шар" означає шар, який призначений, головним чином, щоб підвищувати довговічність передньої сторони. Термін "горизонтальна площина" означає площину, яка проходить паралельно зовнішній частині поверхневого шару. Термін "горизонтально" означає паралельність горизонтальної площини, і термін "вертикально" означає перпендикулярність горизонтальної площини. Термін "вгору" означає напрямок до передньої сторони, і термін "вниз" означає напрямок до тильної сторони. Суть винаходу Загальна мета варіантів здійснення даного винаходу полягає в тому, щоб запропонувати будівельну панель, переважно підлогову панель зі світлим і/або простим забарвленням, що має, наприклад, яскраво-білий зносостійкий шар, яку можна виготовляти більш економічним способом, ніж по відомій в цей час технології. Способи, описані в патентній заявці WO 2009/065769, включають використання необроблених або перероблених деревних волокон і обмежені тим що, незважаючи на використання пігментів, призначених для придання світлого забарвлення, наприклад, яскравого білого кольору, або дуже інтенсивного забарвлення, природний колір необробленого або переробленого деревного волокна надає менш світле або менш інтенсивне забарвлення внаслідок волокон, які містять натуральні смоли. Натуральна смола робить ускладненим досягнення бажаного забарвлення і може приводити до утворення незабарвлених областей. Проблеми обмеженої інтенсивності забарвлення можна вирішити шляхом збільшення кількості пігментом, але таке рішення є таким, що достатньо дорого коштує, і високий вміст пігментів може викликати інші проблеми, такі як розпливання пігментів. Для традиційних багатошарових підлогових панелей обмежене виробництво поверхонь, що мають світле забарвлення або інтенсивно забарвлених, внаслідок обмеженої прозорості покривних матеріалів, які мають високу зносостійкість. Розв'язання даних проблем полягає в тому, щоб використовувати сухий порошковий шар, що включає суміш очищених волокон, зв'язувального матеріалу, пігменту і зносостійких частинок. Аспект даного винаходу являє собою спосіб виготовлення, що має світле забарвлення зносостійкого поверхневого шару, що включає стадії: 2 UA 106783 C2 5 10 15 20 25 30 35 40 45 50 55 60 - нанесення сухого порошкового шару, що включає суміш очищених волокон, зв'язувального матеріалу, пігменту і зносостійких частинок на носій; і - отвердження суміші для одержання забарвленого або яскраво-білого зносостійкого шару шляхом прикладання нагрівання і тиску до суміші. Зв'язувальний матеріал являє собою переважно меламіновий полімер, і зносостійкі частинки являють собою оксид алюмінію. Пігменти для виготовлення яскраво-білих виробів переважно являють собою діоксид титану, оксид свинцю або інші пігменти, що звичайно використовуються. Пігменти для виготовлення виробів, що мають інтенсивне забарвлення, вибирають з широкої різноманітності матеріалів неорганічного і органічного походження. Носій, на який наносять суміш, переважно являє собою панель ДВП ВЩ, і одержана таким способом панель містить зносостійкі частинки у всій товщині поверхневого шару від верху до низу і в контакті з центральним шаром панелі. Очищені волокна являють собою волокна, які, в основному, очищені від натуральних смол, які звичайно зустрічаються в деревних волокнах або інших натуральних волокнах. Такі волокна можна одержувати за допомогою промивання, екстракції, відбілювання або поєднання даних способів. Приклад такого волокна являє собою волокно Technocel® 150 TAB, яке може постачати компанія CFF (ФРГ). У переважному варіанті здійснення кількість смоли відносно кількості очищених волокон, наприклад, білих волокон, в сухому порошковому шарі становить більше ніж приблизно 100 %, переважно більше ніж приблизно 120 % і найбільш переважно знаходиться в інтервалі, що становить приблизно від 120 % до 180 %. Такі співвідношення проводять ефект поліпшення експлуатаційних характеристик і підвищення стійкості до травлення. Нижній шар, який наносять на центральний шар, в поєднанні з сухим порошковим шаром, нанесеним зверху нижнього шару, забезпечує поліпшені експлуатаційні характеристики, такі як глибина тиснення і підвищений глянець. У варіантах здійснення нижній шар включає деревні волокна, переважно натуральні деревні волокна або волокна ДВП ВЩ, хоча можна використовувати очищені волокна, і смолу. У переважному варіанті здійснення кількість смоли відносно кількості деревних волокон становить менше ніж приблизно 100 %, переважно менше ніж приблизно 200 %, переважніше менше ніж приблизно 300 % і, можливо, навіть менше ніж приблизно 400 %. Верхній шар очищених волокон, що не містять оксиду алюмінію, при нанесенні на сухий порошковий шар додатково підвищує стійкість до травлення. Він також збільшує термін служби прес-плит. Варіанти здійснення даного винаходу включають наступне поєднання шарів: (1) нижній шар і сухий порошковий шар; (2) сухий порошковий шар і верхній шар; і (3) нижній шар, сухий порошковий шар і верхній шар. Крім того, можна використовувати суміш очищених волокон і волокон ДВП ВЩ або будь-які натуральні деревні волокна, тобто, деревні волокна, які не піддавали очищенню, щоб скоротити витрати, і/або створювати інші кольори. Повністю функціональні вироби можна виготовляти зчисленних поєднань інгредієнтів. Наведені два приклади, що представляють два функціональних прототипи нововведення. Короткий опис креслень Далі даний винахід буде описаний в зв'язку з переважними варіантами здійснення і більш докладно з посиланням на прикладене зразкове креслення, де фігура (фіг.) ілюструє підлогову панель згідно з варіантом здійснення даного винаходу. Докладний опис варіантів здійснення Панель 1 містить центральний шар на деревноволокнистій основі 6, однорідний непрозорий декоративний поверхневий шар 5 і переважно вирівнюючий шар. В одному варіанті здійснення панель 1 виготовляють повністю в процесі виробництва, де поверхневий шар, центральний шар і вирівнюючий шар виготовляють в одній операції пресування. Фіг. представляє поверхневий шар 5. Він включає суміш очищених волокон 14, дрібних твердих зносостійких частинок 12, 12' і зв'язувального матеріалу 19. Зносостійкі частинки (12, 12') переважно являють собою частинки оксиду алюмінію. Поверхневий шар включає також кольорові пігменти 15 і/або, необов'язково, інші декоративні матеріали або хімічні реагенти. Декоративні матеріали включають, наприклад, матеріали, які можуть впливати на декоративний аспект (аспекти) поверхневого шару. Приклади декоративних матеріалів включають матеріали, що впливають на текстуру, відбивальну здатність, блиск, люмінесценцію, прозорість і т. д. Варіанти здійснення даного винаходу пропонують таку перевагу, що зносостійкий поверхневий шар 5 можна зробити товстішим, ніж у відомих багатошарових підлогових панелях. 3 UA 106783 C2 5 10 15 20 Переважний зв'язувальний матеріал являє собою меламіноабо сечовинноформальдегідний полімер. Можна використовувати будь-який інший зв'язувальний матеріал, переважно синтетичні термоотверджувані полімери. У способі згідно з варіантами здійснення даного винаходу переважно використовувати такі ж пристрої для нанесення і пресування, як ті, які описані в патентній заявці WO 2009/065769, переважно вони використовуються в даному способі разом з структурованою прес-плитою. Приклад W1. Яскраво-білий склад До плити ДВП ВЩ товщиною 9,8 мм дві підкладки з паперу NKR 140 прикріплювали на зворотну сторону для вирівнювання, додавали склад порошку ДВП, що містить 40 мас. % очищеного волокна, 10 мас. % оксид алюмінію, 10 мас. % діоксиду титану як пігмент і 40 мас. % меламінового полімеру. Суміш порошку ДВП наносили за допомогою так званого розпилювального пристрою, який рівномірно розподіляв матеріал порошку ДВП по всій поверхні 2 ДВП ВЩ. Повна кількість порошку ДВП становила 625 г/м . Порошок ДВП закріплювали на плиті ДВП ВЩ шляхом розбризкування водного розчину, що містить 97 мас. % деіонізованої води, 1 мас. % BYK-345 (поверхнево-активна речовина, що додається для зменшення поверхневого натягу) і 2 мас. % Pat 622/Е (антиадгезійна речовина), на порошок ДВП. Вищезгаданий матеріал поміщували в так званий прес для ламінування при низькому тиску. Текстура поверхні являла собою особливу прес-плиту з виступами і западинами, причому різниця рівнів між найвищою і найнижчою частиною становила приблизно 300 мкм. Прес-плиту такої глибини не можна використовувати для пресування ММНД і ММВД, тому що просочений меламіновим полімером папір тріскається під час пресування. Одержаний виріб являв собою яскраво-білу будівельну панель. В таблиці представлені наступні приклади порошкових сумішей. Таблиця Тип W1 W2 W3 W4 Волокно ДВП ВЩ (мас. %) Біле волокно (мас. %) Prefere 4865 (мас. %) Kauramine 773 (мас. %) TiO2 (мас. %) Al2O3 (мас. %) Разом (мас. %) 0 40 0 40 10 10 100 0 40 40 0 10 10 100 0 35 45 0 10 10 100 0 30 52 0 9 9 100 Нижній шар 75 0 25 0 0 0 100 W5 0 39 0 50 11 0 100 25 30 35 40 45 У наведених в таблиці сумішах використані Prefere 4865 і Kauramine 773, які являють собою приклади меламіноформальдегідних полімерів. У типів W3 і W4 збільшене співвідношення смоли і білих волокон (очищених волокон). Ефект збільшення даного співвідношення полягає в тому, що підвищуються експлуатаційні характеристики і збільшується стійкість до травлення. У переважному варіанті здійснення співвідношення смоли і білих волокон становить більше ніж приблизно 100 %, переважно більше ніж приблизно 120 % і найбільш переважно знаходиться в інтервалі, що становить приблизно від 120 % до 180 %. Нижній шар, який наносять на центральний шар, в поєднанні з будь-яким з шарів W1-W4 над нижнім шаром надає ще кращі експлуатаційні характеристики такі, як глибина тиснення і підвищений глянець. Верхній шар, такий як W5, що не містить оксиду алюмінію над будь-яким з шарів W1-W4, додатково підвищує стійкість до травлення. Він також збільшує термін служби прес-плит. Приклад R2. Забарвлений червоний склад До плити ДВП ВЩ товщиною 9,8 мм дві підкладки з паперу NKR 140 прикріплювали на зворотну сторону для вирівнювання, додавали склад порошку ДВП, що містить 42,5 мас. % очищеного волокна, 10 мас. % оксиду алюмінію, 5 мас. % Heucosin Spez. Tomatenrot G 10138 як червоний пігмент і 42,5 мас. % меламінового полімеру. Суміш порошку ДВП наносили за допомогою так званого розпилювального пристрою, який рівномірно розподіляв матеріал 2 порошку ДВП по всій поверхні ДВП ВП. Повна кількість порошку ДВП становила 625 г/м . Порошок ДВП закріпляли на плиті ДВП ВЩ шляхом розбризкування водного розчину, що містить 97 мас. % деіонізованої води, 1 мас. % BYK-345 (поверхнево-активна речовина, що додається для зменшення поверхневого натягу) і 2 мас. % Pat 622/Е (антиадгезійна речовина), на порошок ДВП. 4 UA 106783 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вищезгаданий матеріал поміщували в так званий прес для ламінування при низькому тиску. Текстура поверхні являла собою особливу прес-плиту з виступами і западинами, причому різниця рівнів між найвищою і найнижчою частиною становила приблизно 300 мкм. Прес-плиту такої глибини не можна використовувати для пресування ММНД і ММВД, тому що просочений меламіновим полімером папір тріскається під час пресування. Одержаний виріб представляв рівно забарвлену червону будівельну панель, яку не так легко виготовити без очищеного волокна. Водний розчин, що розбризкується на порошок ДВП, може включати, наприклад, 80-100 мас. % води, переважно деіонізованої води, 0-10 мас. % поверхнево-активної речовини і 0-10 % антиадгезійної речовини. Переважніше водний розчин може включати, наприклад, 95-98,5 мас. %, переважно приблизно 97 мас. % води, 0,5-2 мас. %, переважно приблизно 1 мас. % поверхнево-активної речовини і 1-3 мас. %, переважно приблизно 2 мас. % антиадгезійної речовини. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення зносостійкого поверхневого шару, що включає стадії: нанесення сухого порошкового шару, що включає суміш очищених волокон, зв'язувального матеріалу, пігментів і зносостійких частинок, на носій, де масове співвідношення зв'язувального матеріалу і очищених волокон становить більше ніж приблизно 120 %; і отвердження суміші в зносостійкий поверхневий шар, що має світле забарвлення, шляхом застосування нагрівання і тиску до суміші. 2. Спосіб за п. 1, де зносостійкий поверхневий шар прикріпляють до центрального шару на деревноволокнистій основі для виготовлення панелі. 3. Спосіб за п. 2, де панель являє собою підлогову панель. 4. Спосіб за будь-яким з попередніх пунктів, де зносостійкі частинки являють собою оксид алюмінію. 5. Спосіб за будь-яким з попередніх пунктів, де товщина зносостійкого поверхневого шару становить менше ніж приблизно 1 мм. 6. Спосіб за будь-яким з попередніх пунктів, де зносостійкий поверхневий шар, що має світле забарвлення, є яскраво-білим або червоним. 7. Спосіб за будь-яким з попередніх пунктів, де зносостійкий поверхневий шар прикріплений до деревноволокнистої панелі високої щільності (ДВП ВЩ). 8. Спосіб за будь-яким з попередніх пунктів, де товщина зносостійкого поверхневого шару становить менше ніж приблизно 0,3 мм. 9. Спосіб за будь-яким з попередніх пунктів, де співвідношення зв'язувального матеріалу і очищених волокон знаходиться в інтервалі, що становить від приблизно 120 % до приблизно 180 %. 10. Спосіб за будь-яким з попередніх пунктів, що включає стадію нанесення нижнього шару на центральний шар. 11. Спосіб за будь-яким з попередніх пунктів, який включає стадію нанесення верхнього шару на сухий порошковий шар. 12. Спосіб за п. 1, де зносостійкий поверхневий шар має світле і/або просте забарвлення. 13. Спосіб виготовлення зносостійкого поверхневого шару, який включає стадії: нанесення нижнього шару, який містить деревні волокна і смолу, на носій; нанесення сухого порошкового шару, який включає суміш очищених волокон, зв'язувального матеріалу, пігментів і зносостійких частинок, на нижній шар; і отвердження нижнього шару і сухого порошкового шару шляхом застосування нагрівання і тиску до суміші, де сухий порошковий шар отверджується в зносостійкий поверхневий шар, який має світле забарвлення. 14. Спосіб за п. 13, де зносостійкий поверхневий шар прикріплюють до центрального шару на деревноволокнистій основі для виготовлення панелі. 15. Спосіб за п. 14, де панель являє собою підлогову панель. 16. Спосіб за будь-яким з пп. 13-15, де зносостійкі частинки являють собою оксид алюмінію. 17. Спосіб за будь-яким з пп. 13-16, де товщина зносостійкого поверхневого шару становить менше ніж приблизно 1 мм. 18. Спосіб за будь-яким з пп. 13-17, де зносостійкий поверхневий шар, що має світле забарвлення, є яскраво-білим або червоним. 19. Спосіб за будь-яким з пп. 13-18, де зносостійкий поверхневий шар прикріплений до панелі ДВП ВЩ. 5 UA 106783 C2 5 10 20. Спосіб за будь-яким з пп. 13-19, де товщина зносостійкого поверхневого шару становить менше ніж приблизно 0,3 мм. 21. Спосіб за будь-яким з пп. 13-20, де співвідношення зв'язувального матеріалу і очищених волокон становить більше ніж приблизно 100 %. 22. Спосіб за будь-яким з пп. 13-21, де співвідношення зв'язувального матеріалу і очищених волокон становить більше ніж приблизно 120 %. 23. Спосіб за будь-яким з пп. 13-22, де співвідношення зв'язувального матеріалу і очищених волокон знаходиться в інтервалі, що становить від приблизно 120 % до приблизно 180 %. 24. Спосіб за будь-яким з пп. 13-23, який включає стадію нанесення верхнього шару на сухий порошковий шар. 25. Спосіб за п. 13, де зносостійкий поверхневий шар має світле і/або просте забарвлення. 26. Підлогова панель, виготовлена способом за будь-яким з попередніх пунктів. 27. Підлогова панель за п. 26, де зносостійкий поверхневий шар підлогової панелі має світле і/або просте забарвлення. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюBright colored surface layer

Автори англійськоюZiegler, Goran, Lindgren, Kent

Автори російськоюЗиеглер Йеран, Линдгрен Кент

МПК / Мітки

МПК: B27N 7/00, B27N 3/04, C09D 101/00, E04F 15/10, B32B 21/00

Мітки: способом, виготовлена, спосіб, варіанти, шару, панель, зносостійкого, виготовлення, цим, поверхневого, підлогова, яка

Код посилання

<a href="https://ua.patents.su/8-106783-sposib-vigotovlennya-znosostijjkogo-poverkhnevogo-sharu-varianti-ta-pidlogova-panel-yaka-vigotovlena-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зносостійкого поверхневого шару (варіанти) та підлогова панель, яка виготовлена цим способом</a>

Попередній патент: Спосіб та пристрій для виготовлення невеликого пакетика із заздалегідь визначеною кількістю дисперсного матеріалу

Наступний патент: Флотаційний реагент для залізних руд, що містять магнетит та/або гематит

Випадковий патент: Резонатор для язичкового музичного інструмента