Поліаміди, стійкі до теплового старіння

Номер патенту: 105539

Опубліковано: 26.05.2014

Автори: Ліпперт Геральд, Куріков Джордан, Прусті Мануранджан, Баумерт Мартін, Десбуа Філіпп, Траут Александер, Вільмс Аксель

Формула / Реферат

1. Термопластична формувальна маса, що містить

A) від 10 до 99,999 мас. % поліаміду,

B) від 0,001 до 20 мас. % залізного порошку з розміром частинок максимум 10 мкм (параметр d50), одержаного шляхом термічного розкладу пентакарбонілу заліза, визначена методом BET питома площа поверхні (ВЕТ-площа) якого становить від 0,1 до 5 м2/г згідно з DIN ISO 9277,

C) від 0 до 70 мас. % інших добавок,

причому сума масових відсотків компонентів А) - С) складає 100 %.

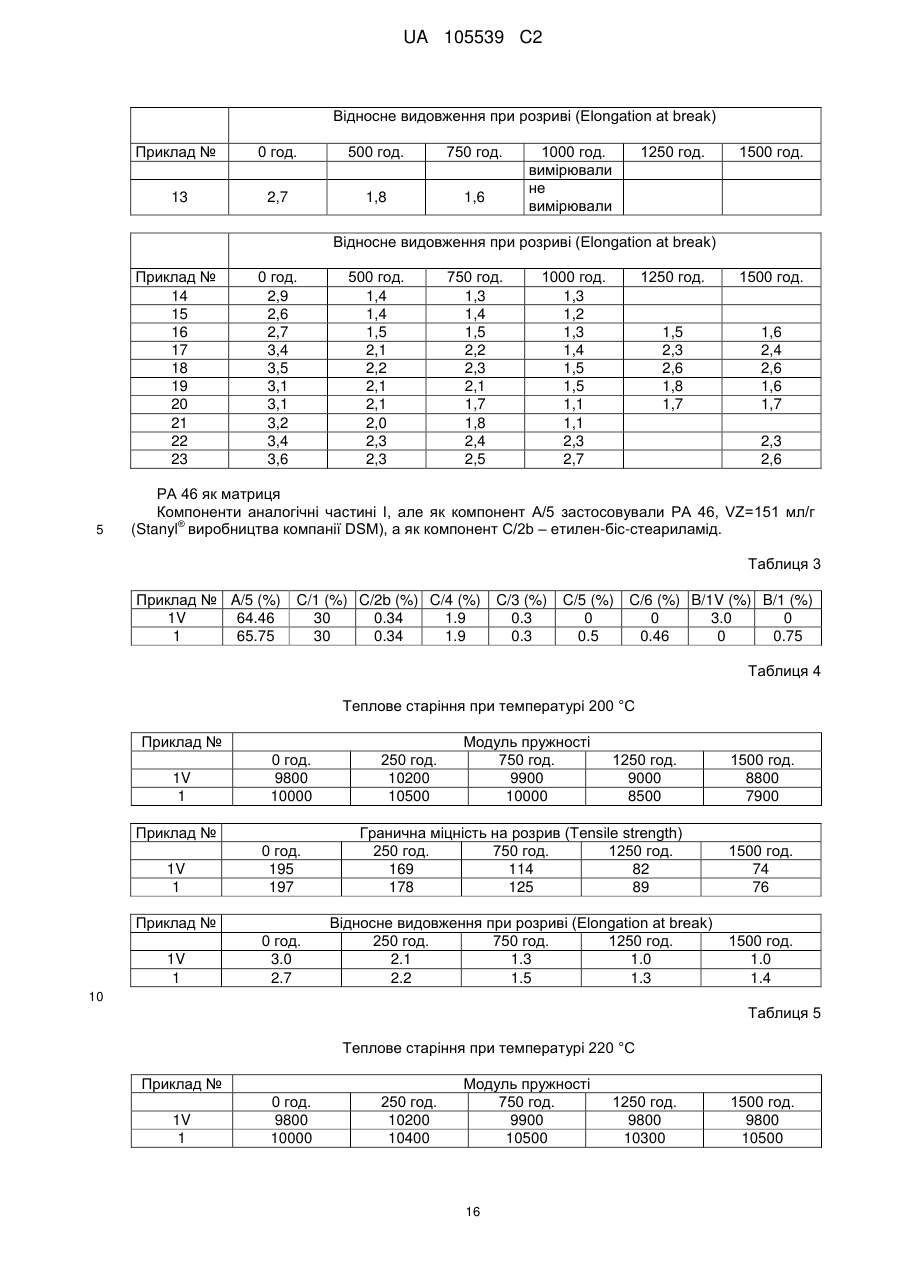

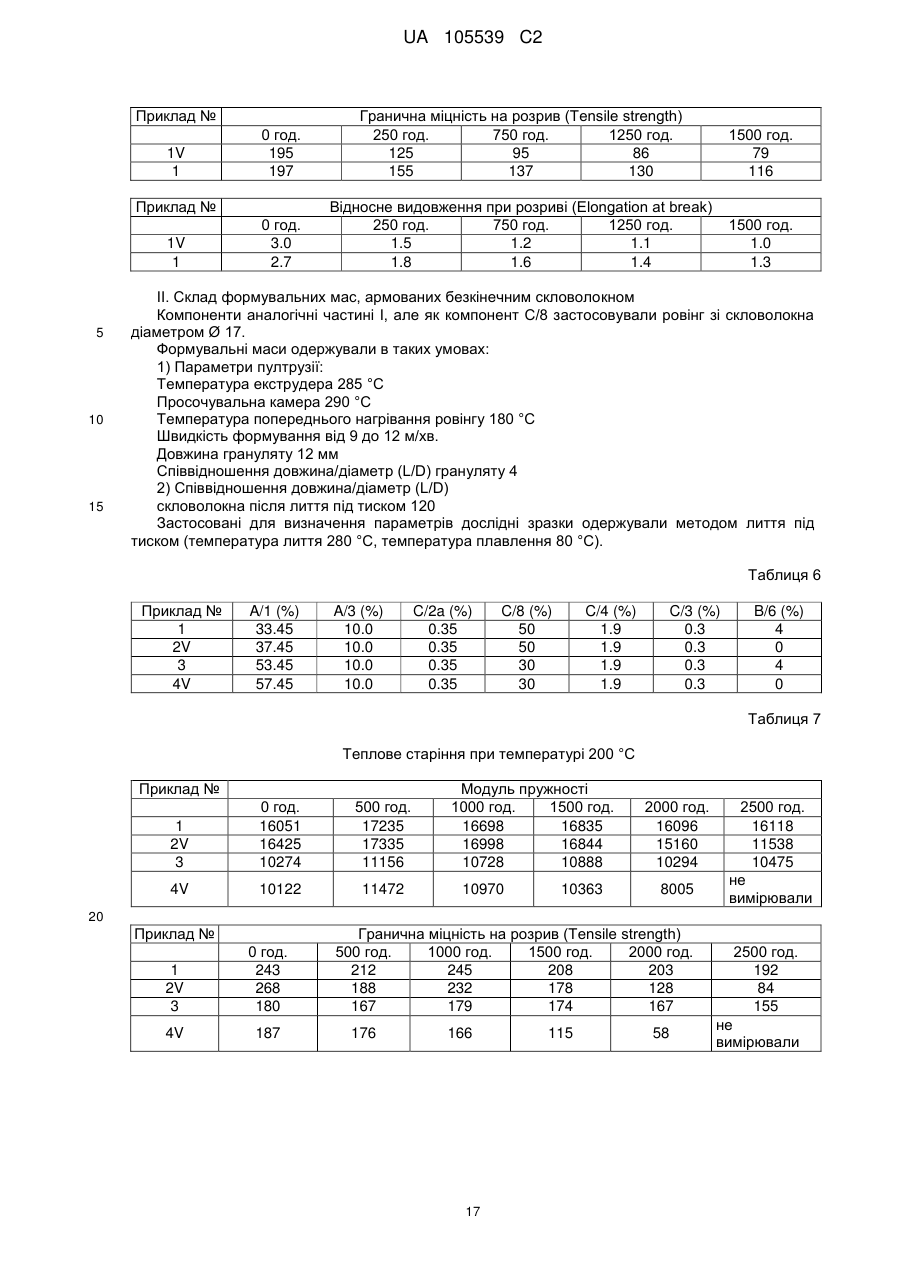

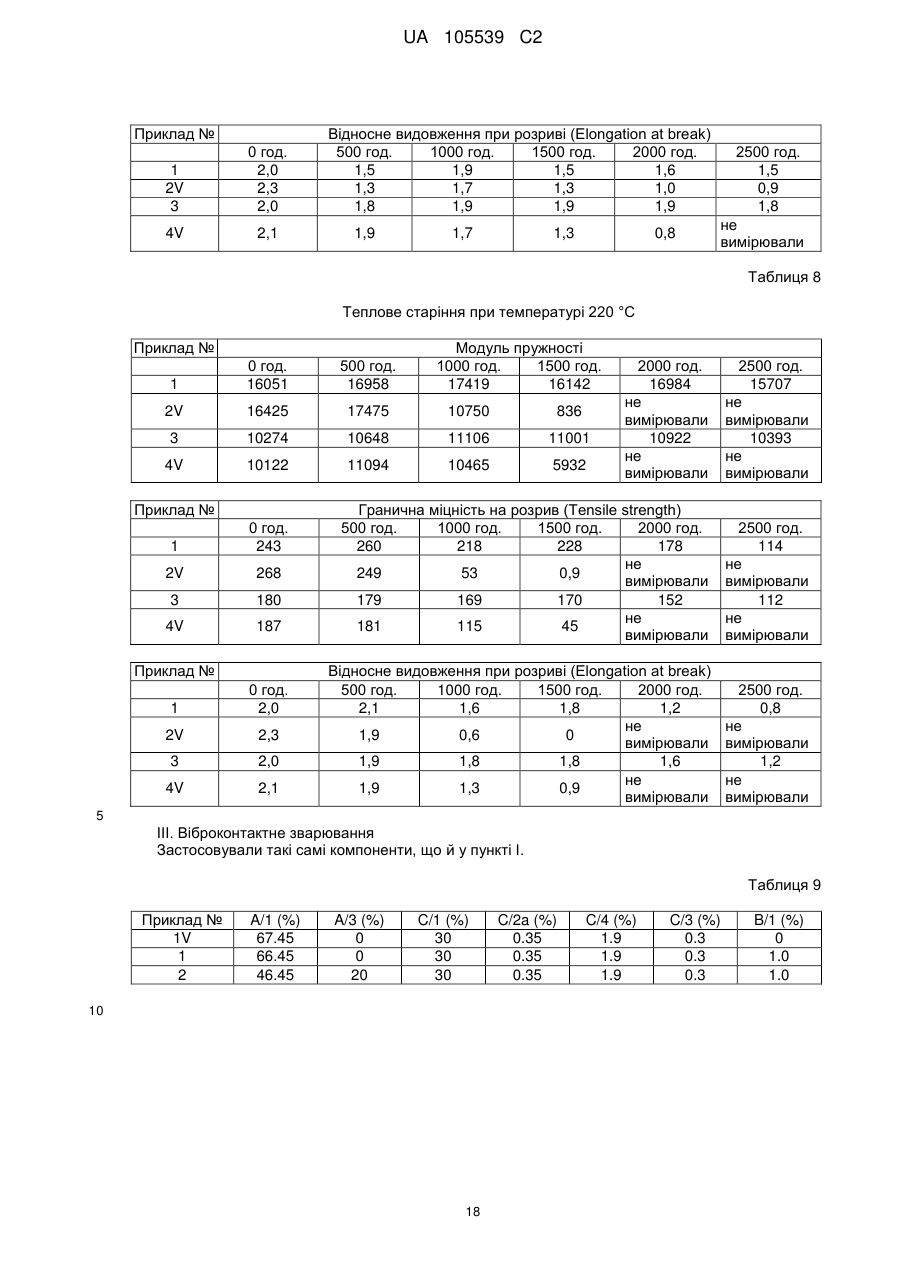

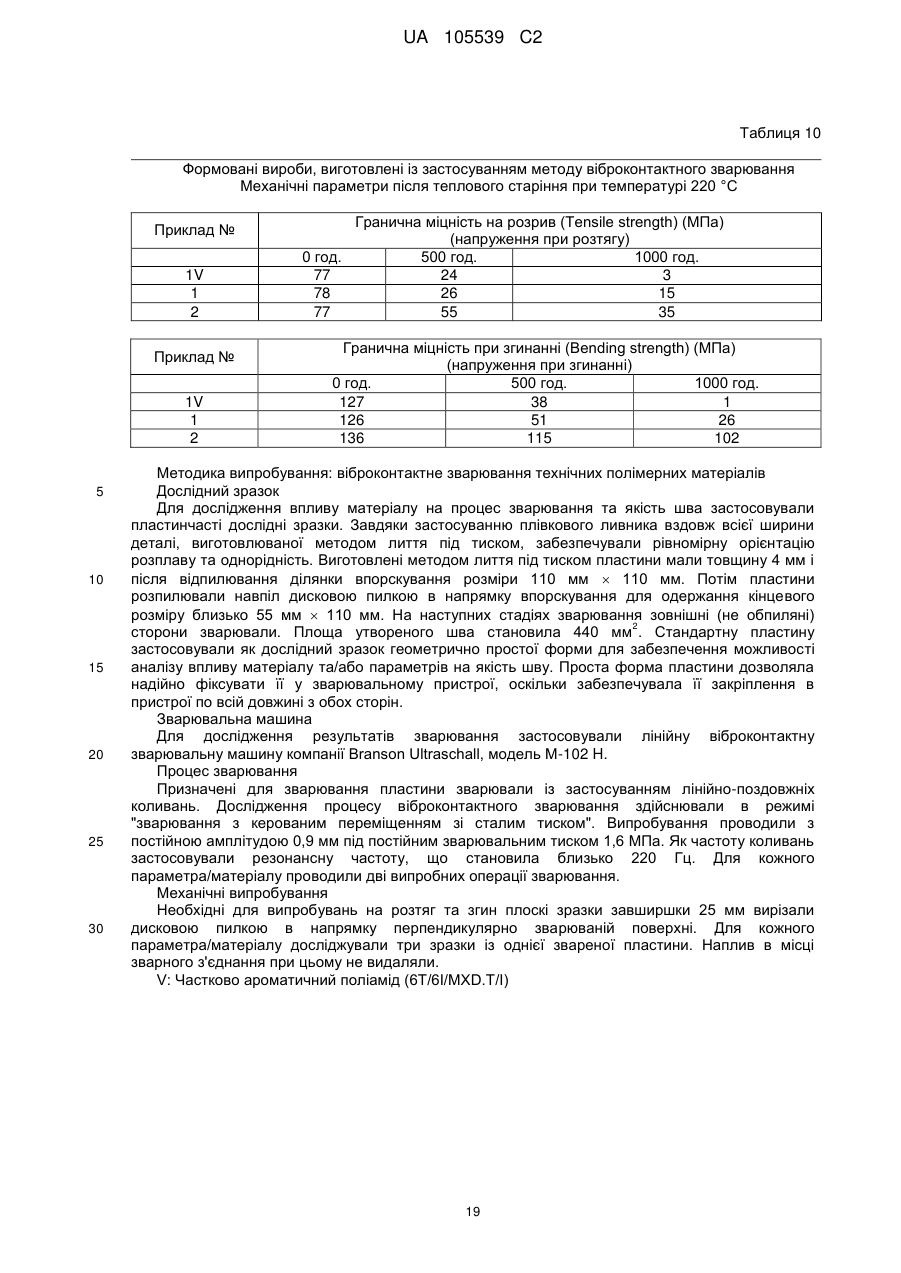

2. Термопластична формувальна маса за п. 1, в якій параметр d10 компонента В) становить від 1 до 5 мкм.

3. Термопластична формувальна маса за п. 1 або 2, в якій параметр d90 компонента В) становить від 3 до 35 мкм.

4. Термопластична формувальна маса за будь-яким з пп. 1-3, в якій вміст вуглецю в компоненті В) становить від 0,05 до 1,2 г/100 г (згідно з ASTM Е 1019).

5. Термопластична формувальна маса за будь-яким з пп. 1-4, в якій густина утрушеної проби компонента В) становить від 2,5 до 5 г/см3.

6. Термопластична формувальна маса за будь-яким з пп. 1-5, в якій на поверхню частинок компонента В) нанесене покриття з фосфату заліза, фосфіду заліза або SiO2.

7. Застосування термопластичної формувальної маси за будь-яким з пп. 1-6 для виготовлення волокон, плівок і формованих виробів.

8. Застосування термопластичної формувальної маси за будь-яким з пп. 1-6 для виготовлення формованих виробів методами віброконтактного або лазерного зварювання.

9. Волокна, плівки і формовані вироби, одержані з термопластичної формувальної маси за будь-яким з пп. 1-6.

Текст

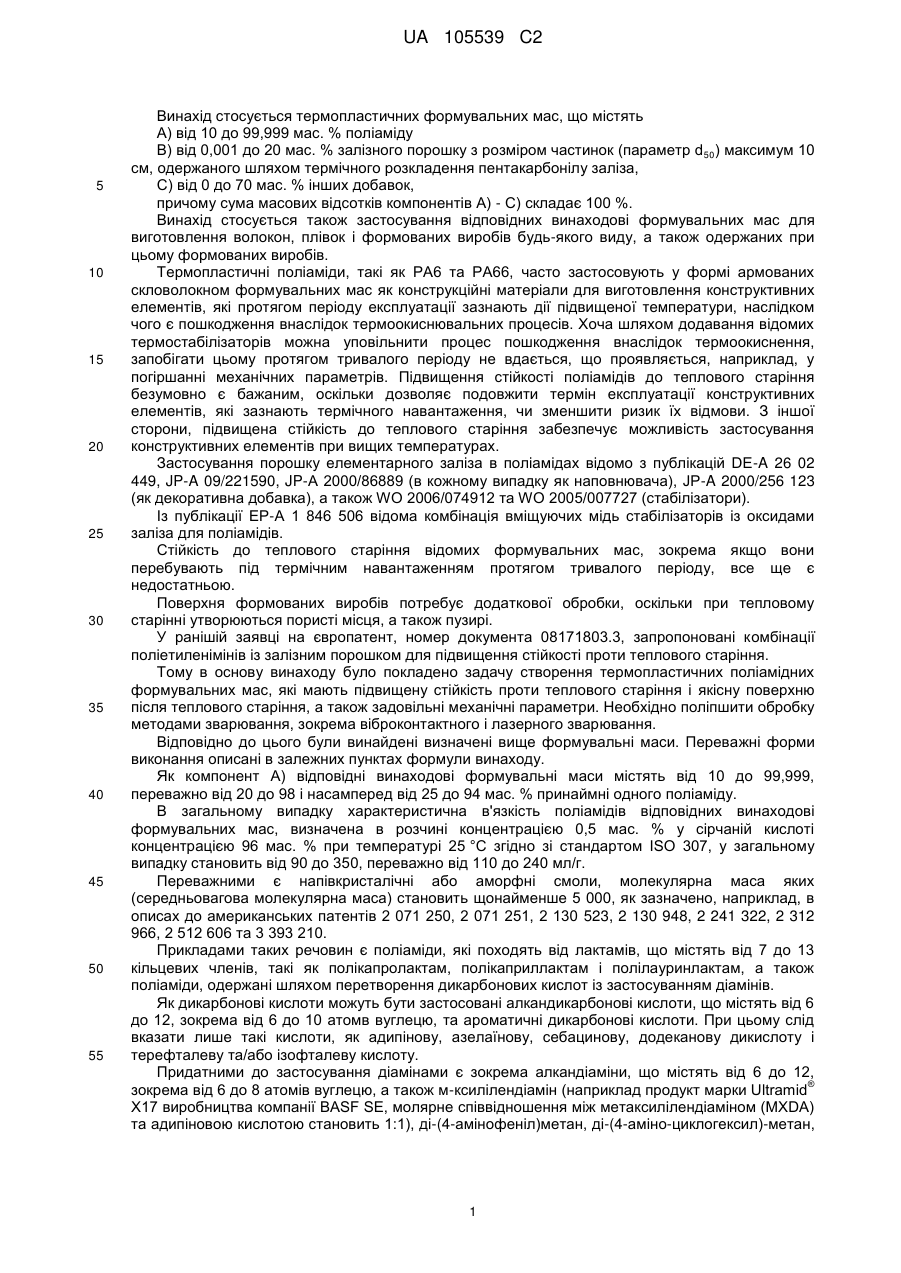

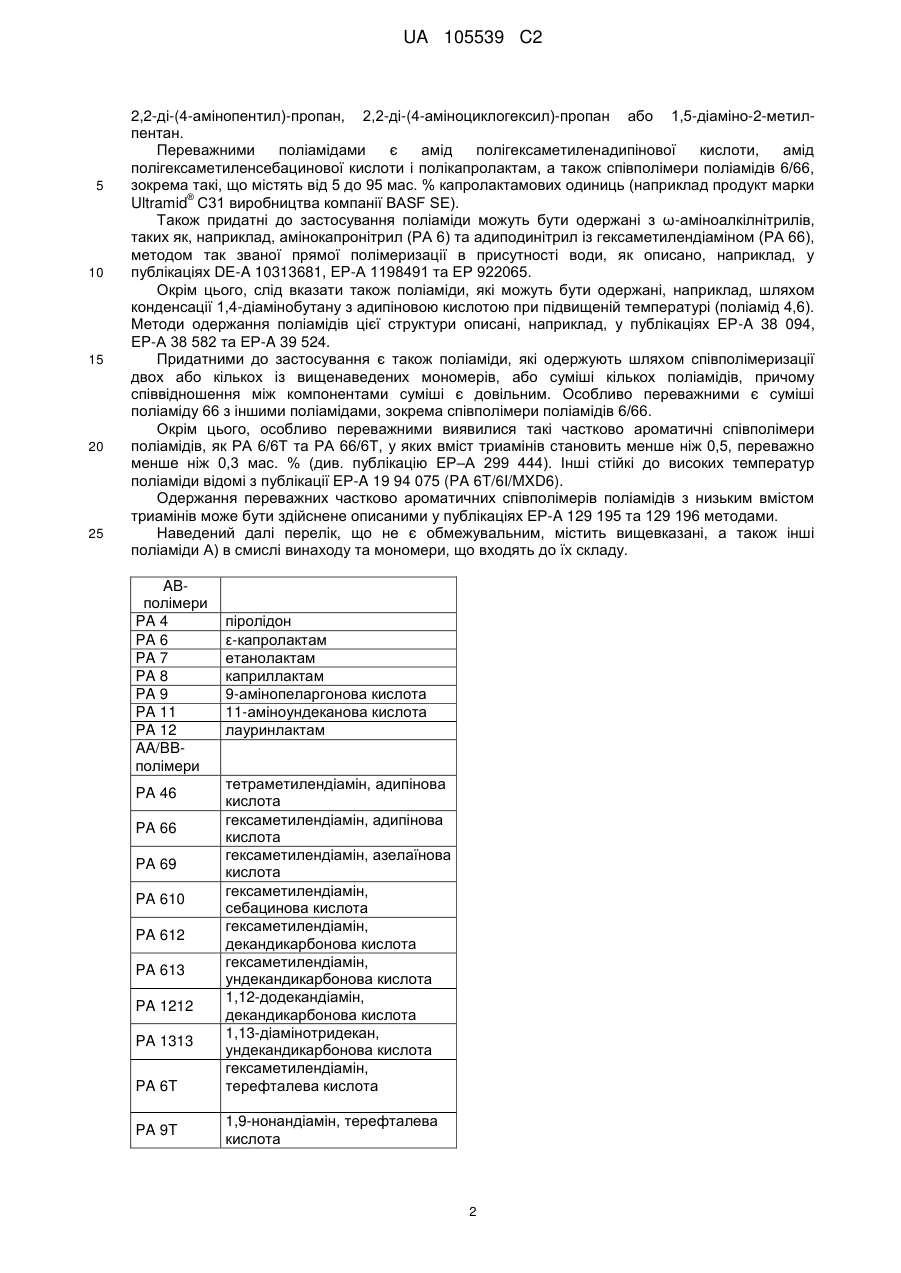

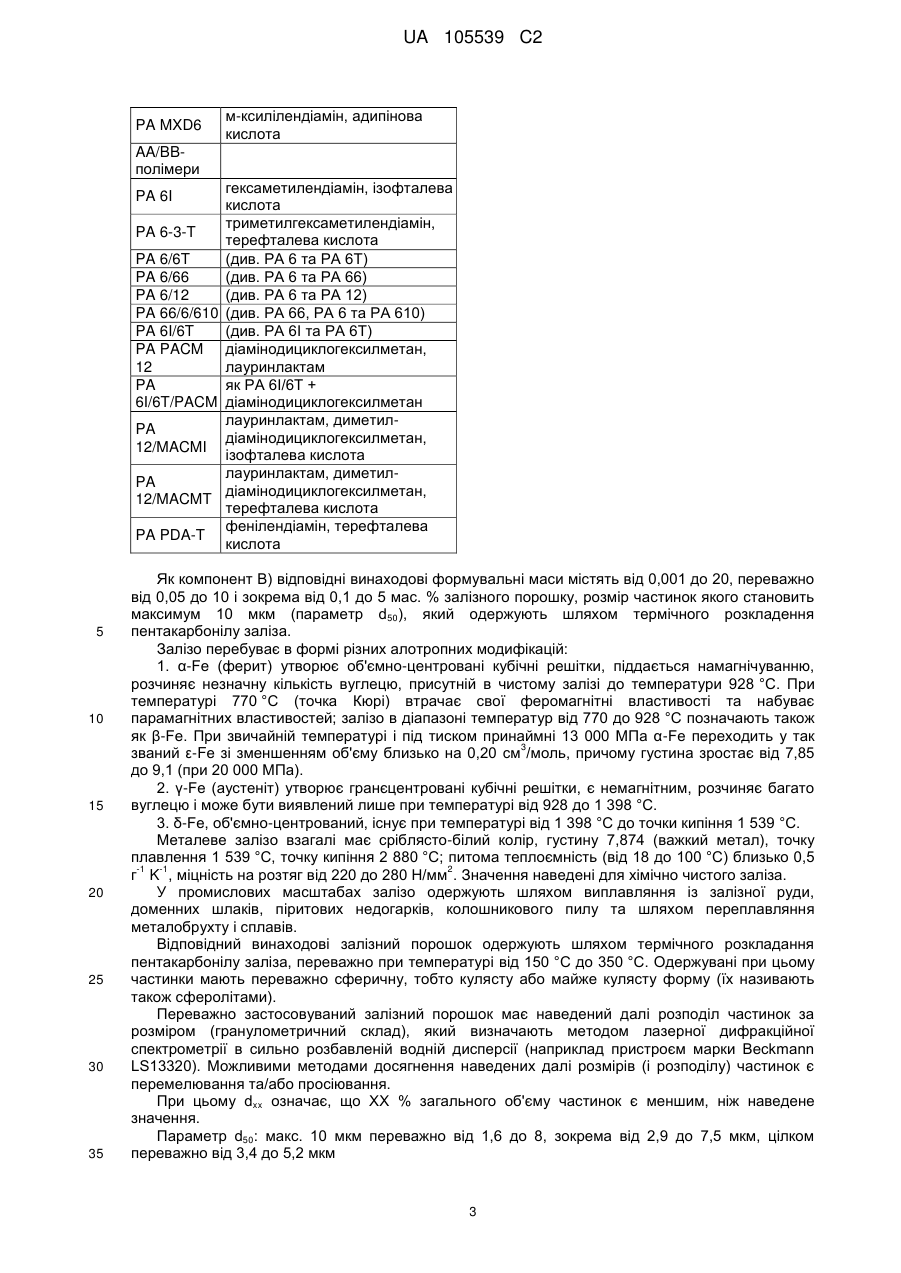

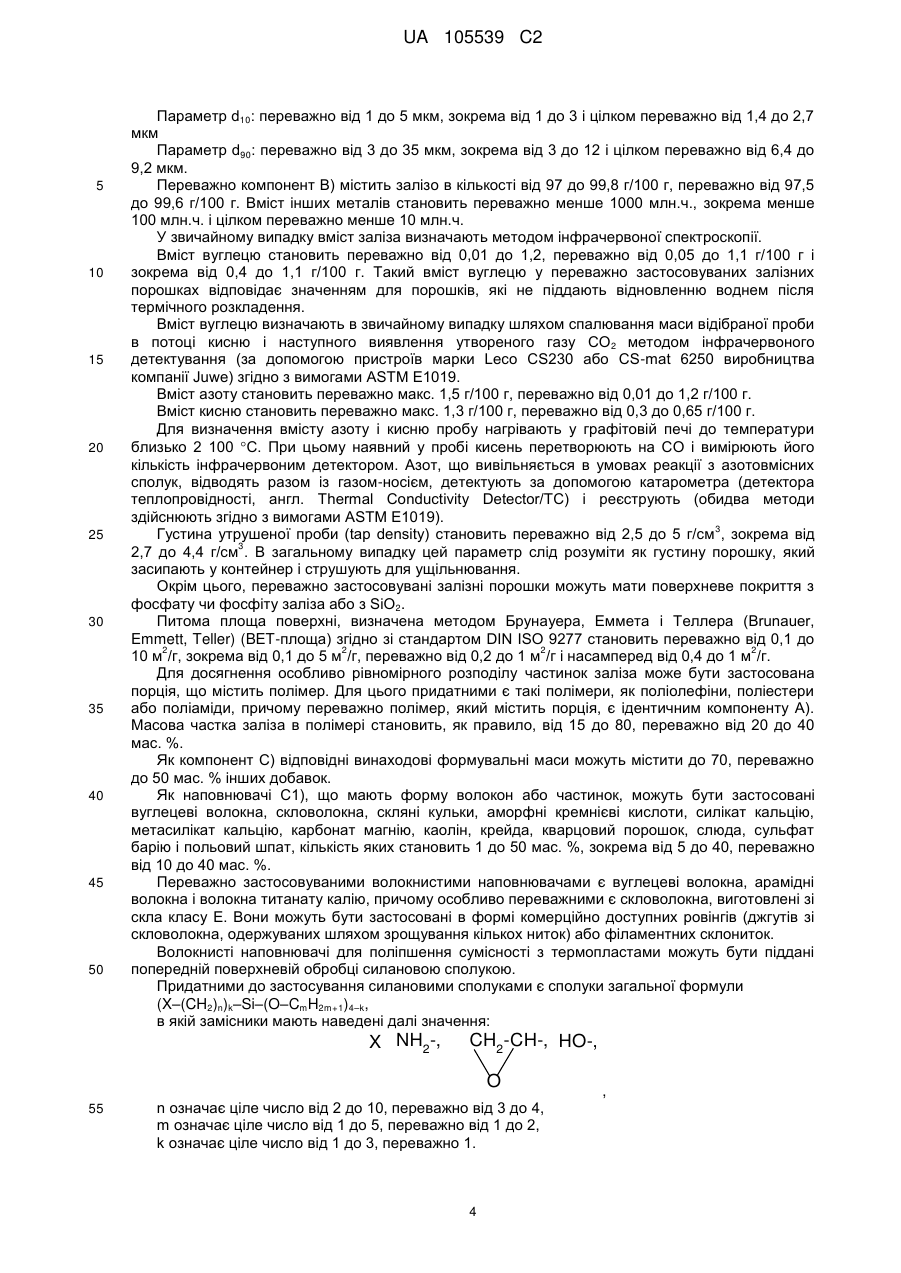

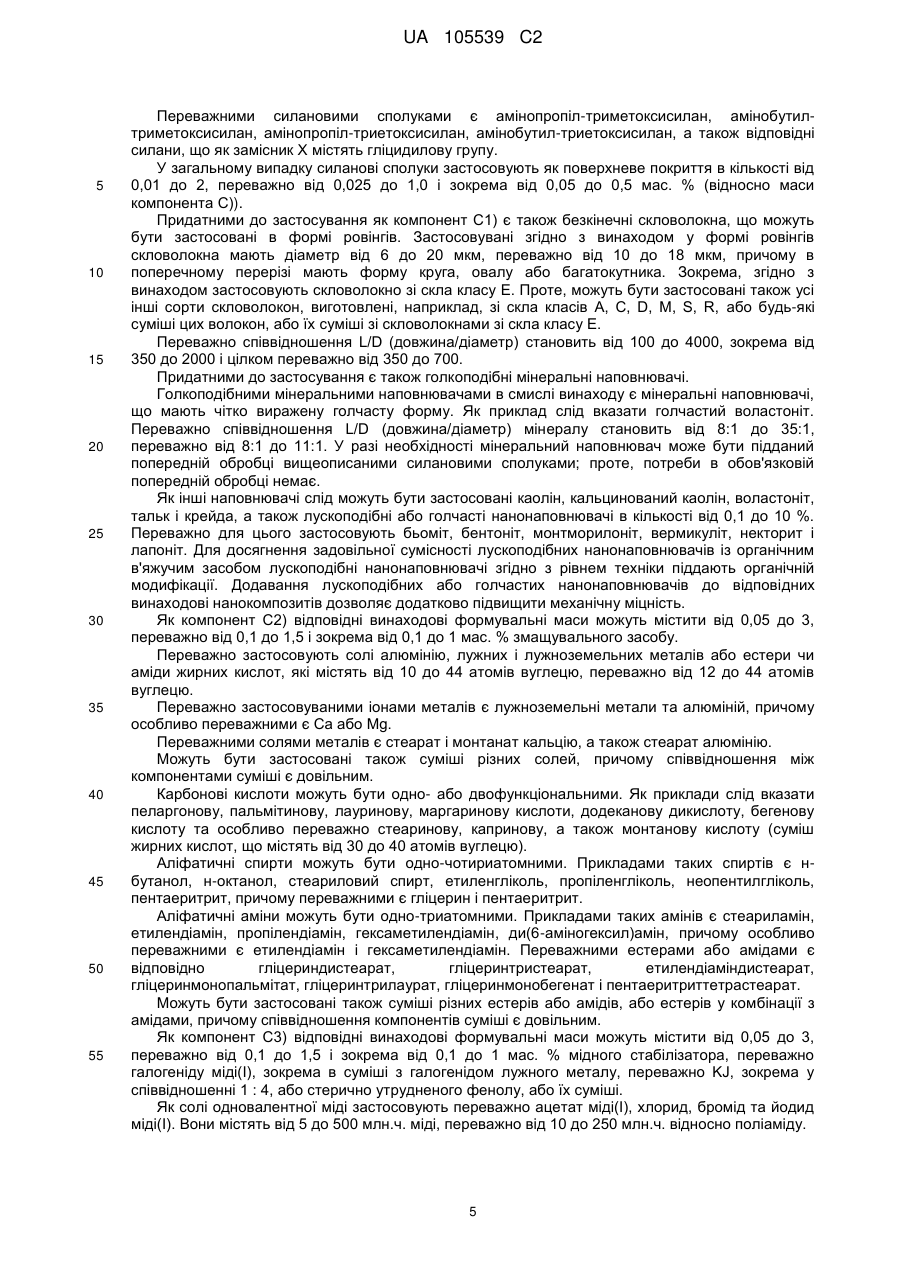

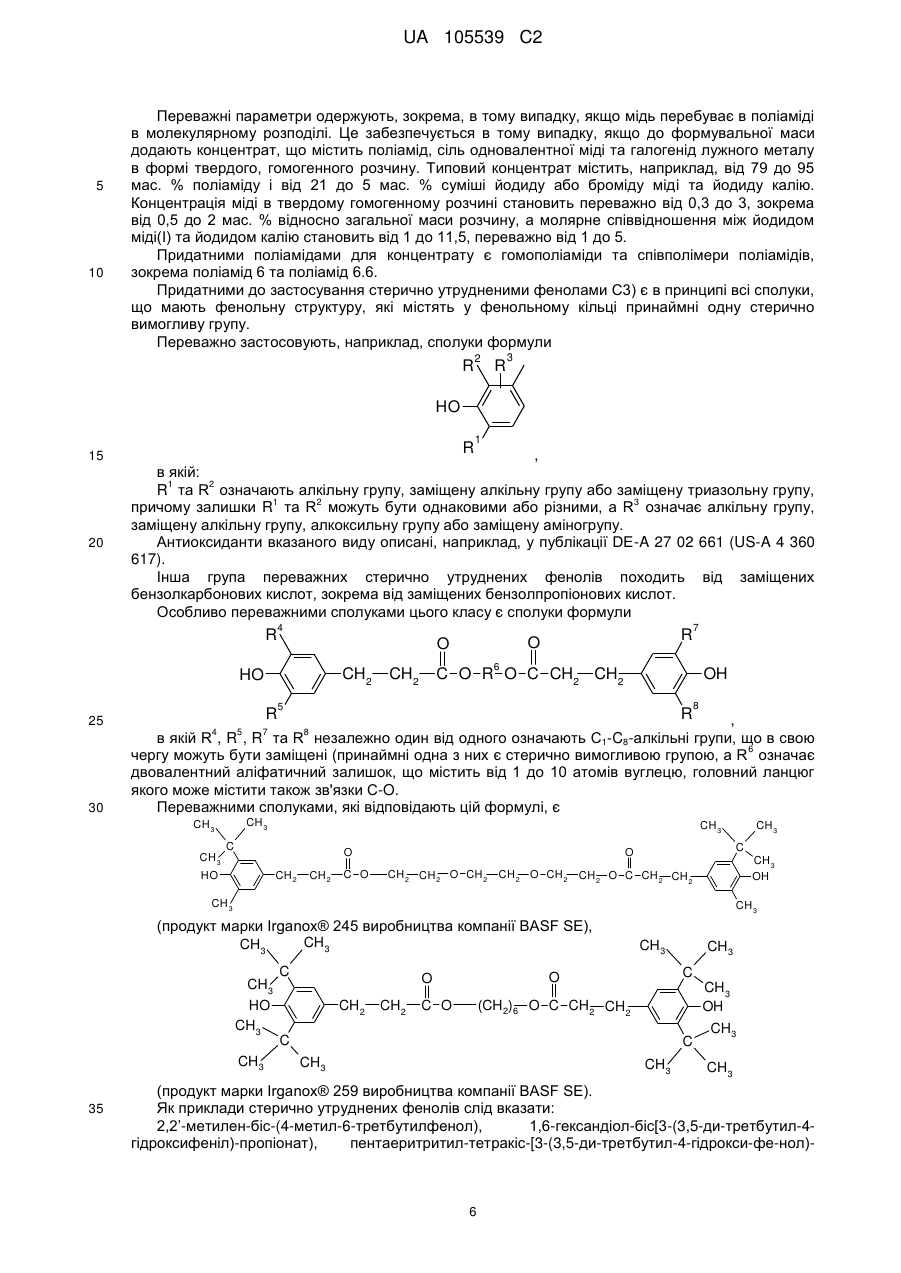

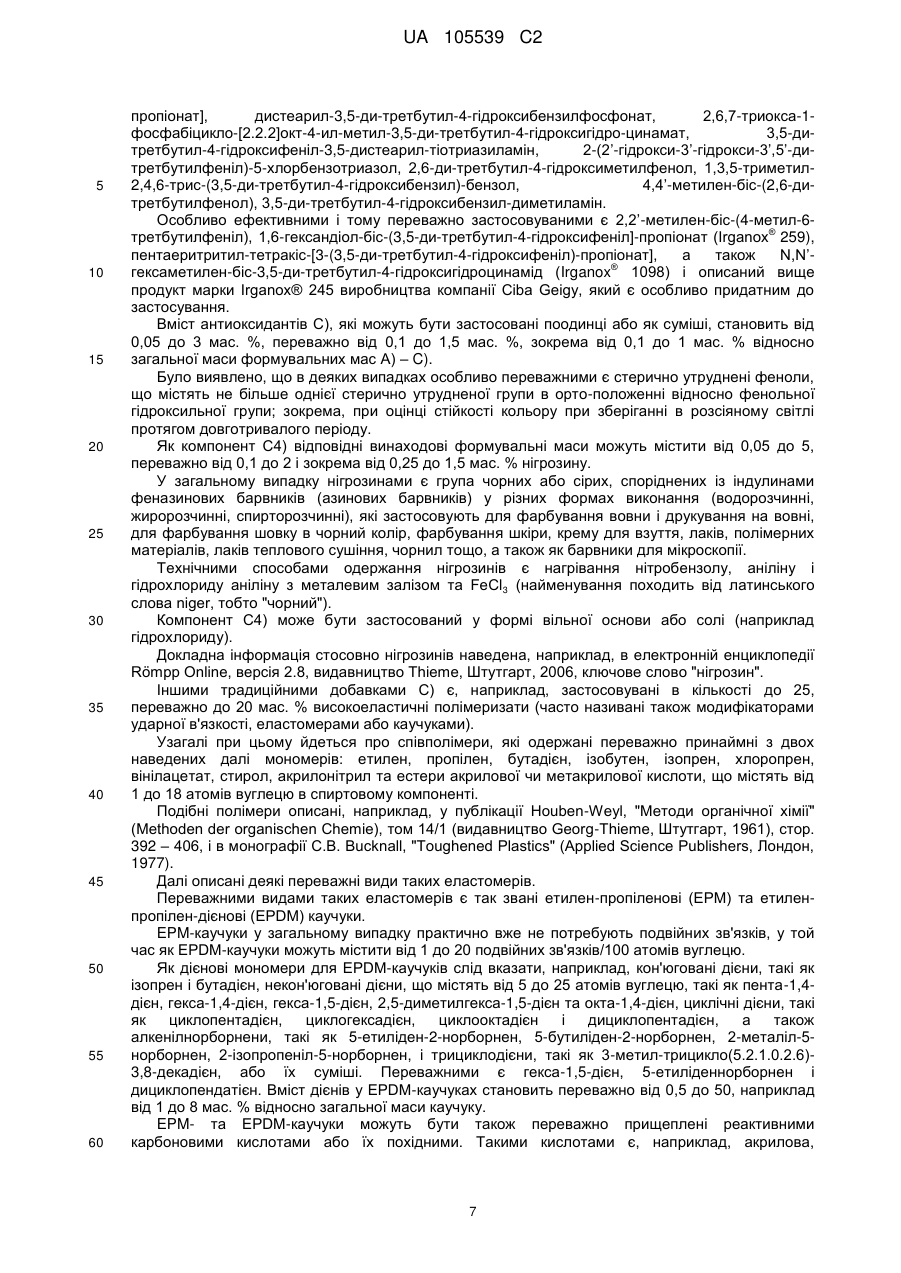

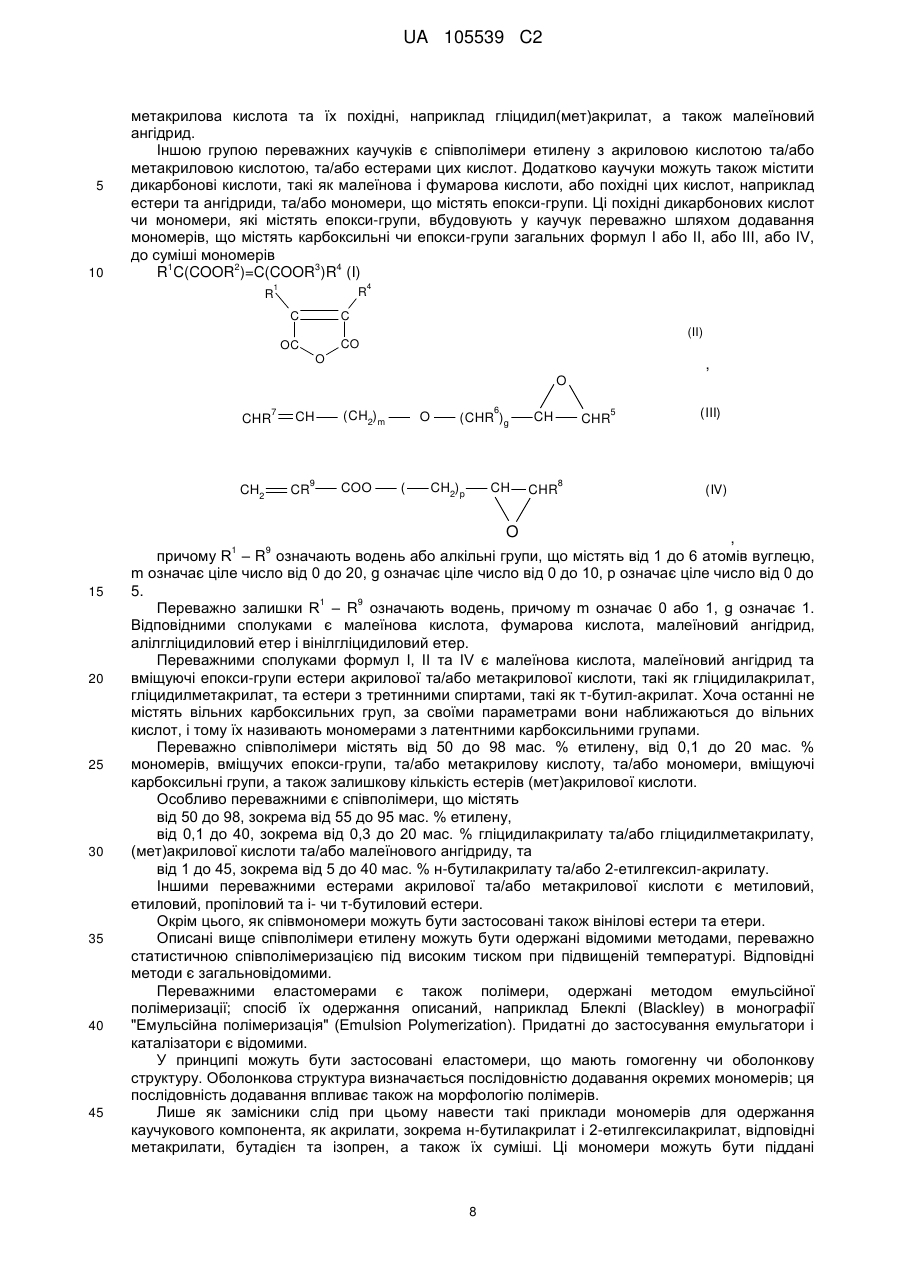

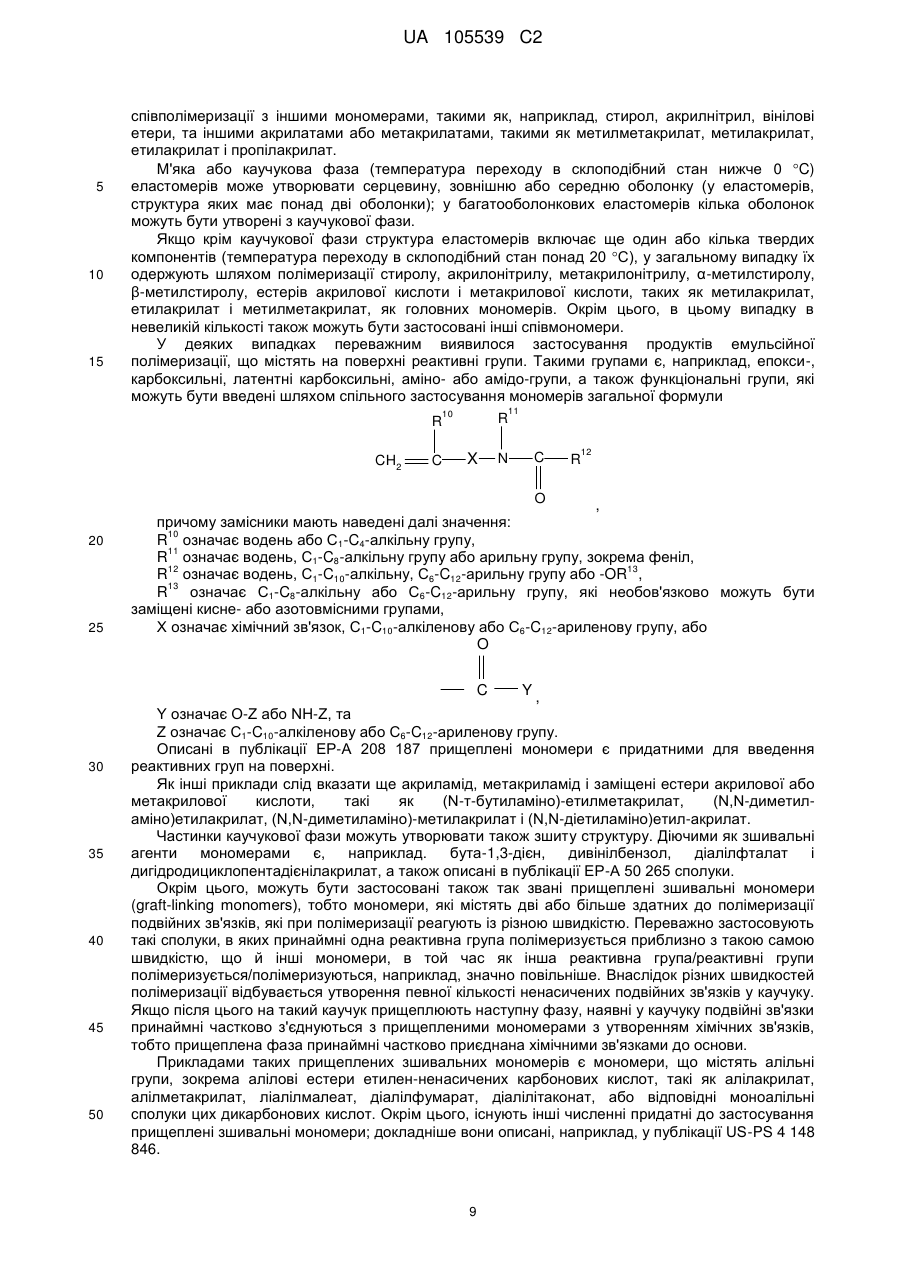

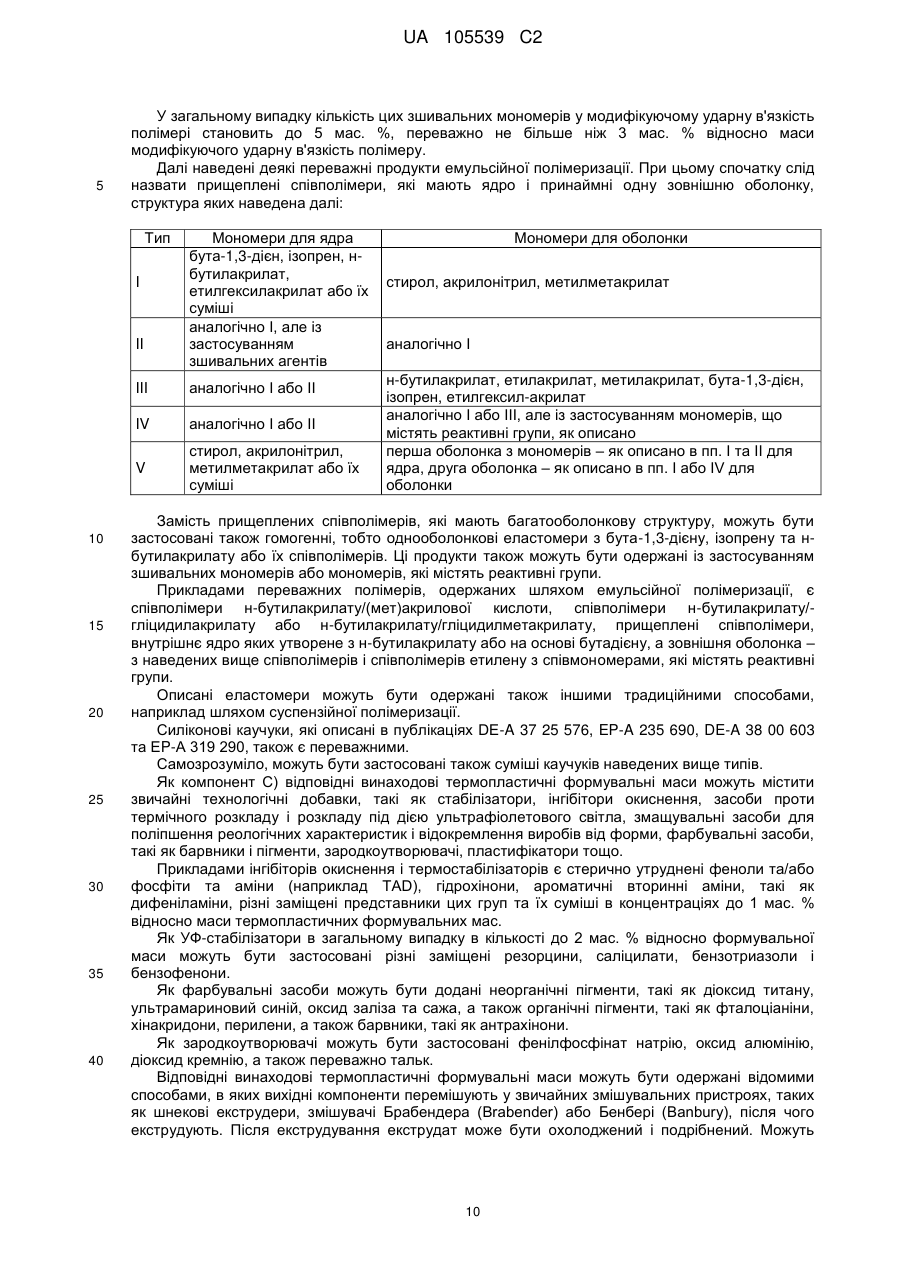

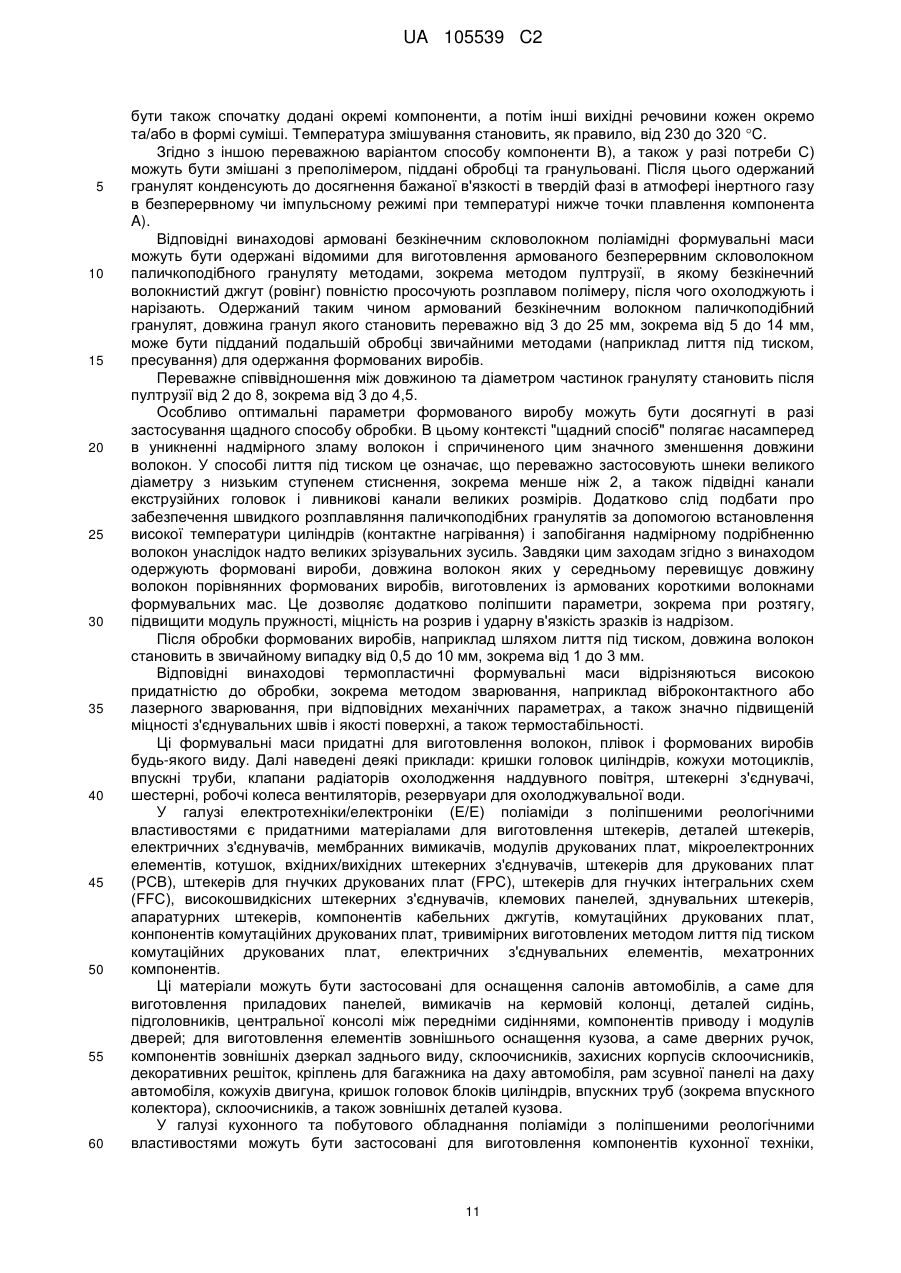

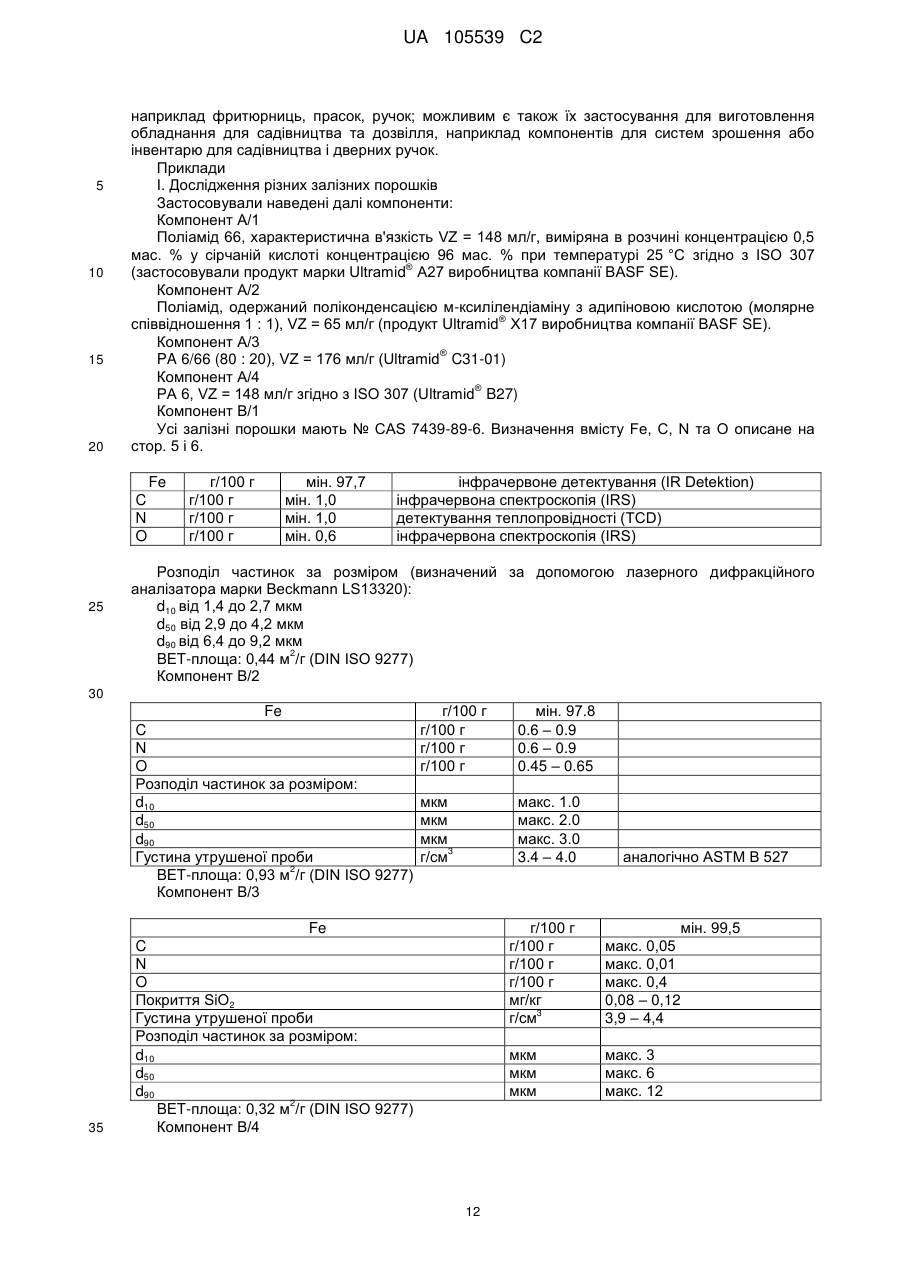

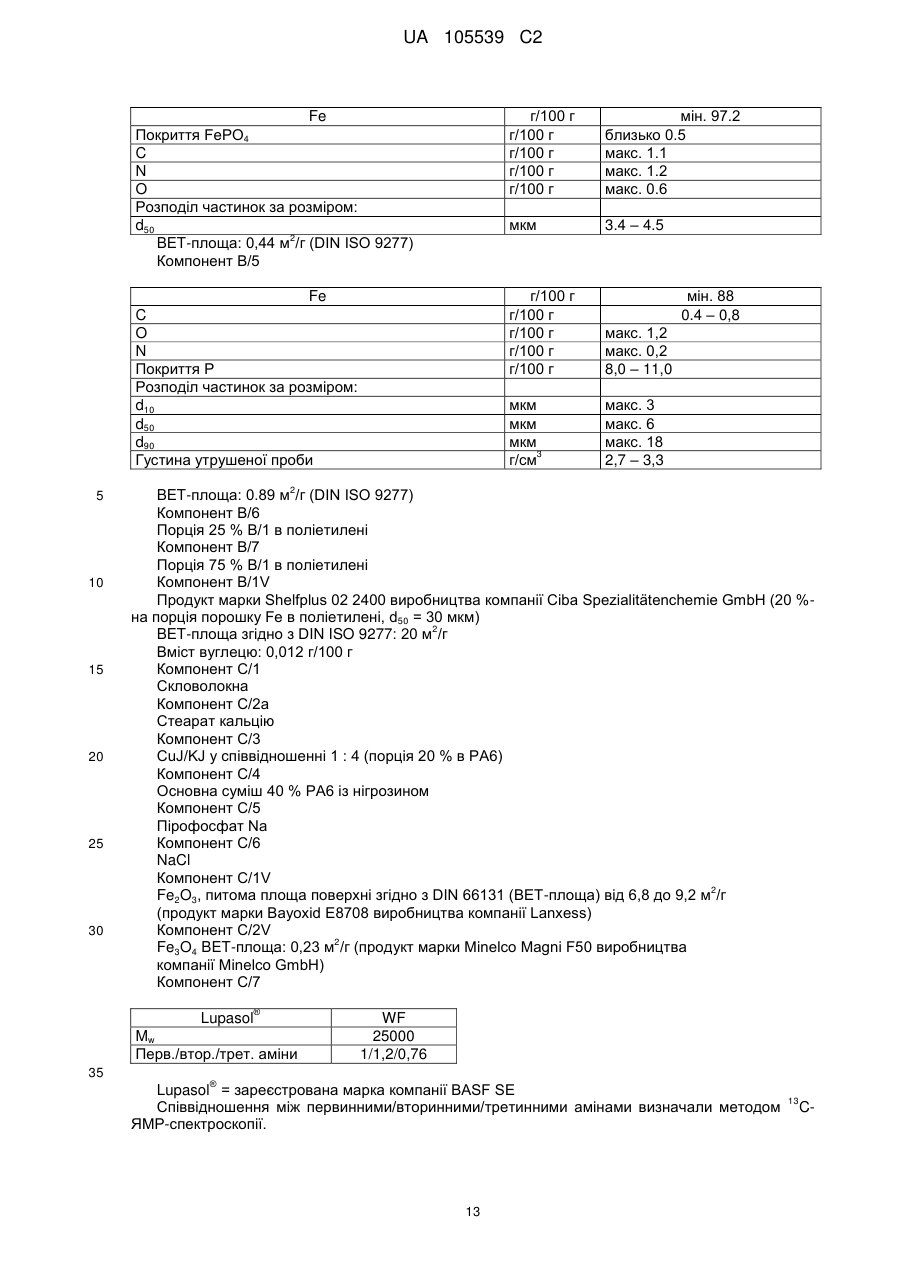

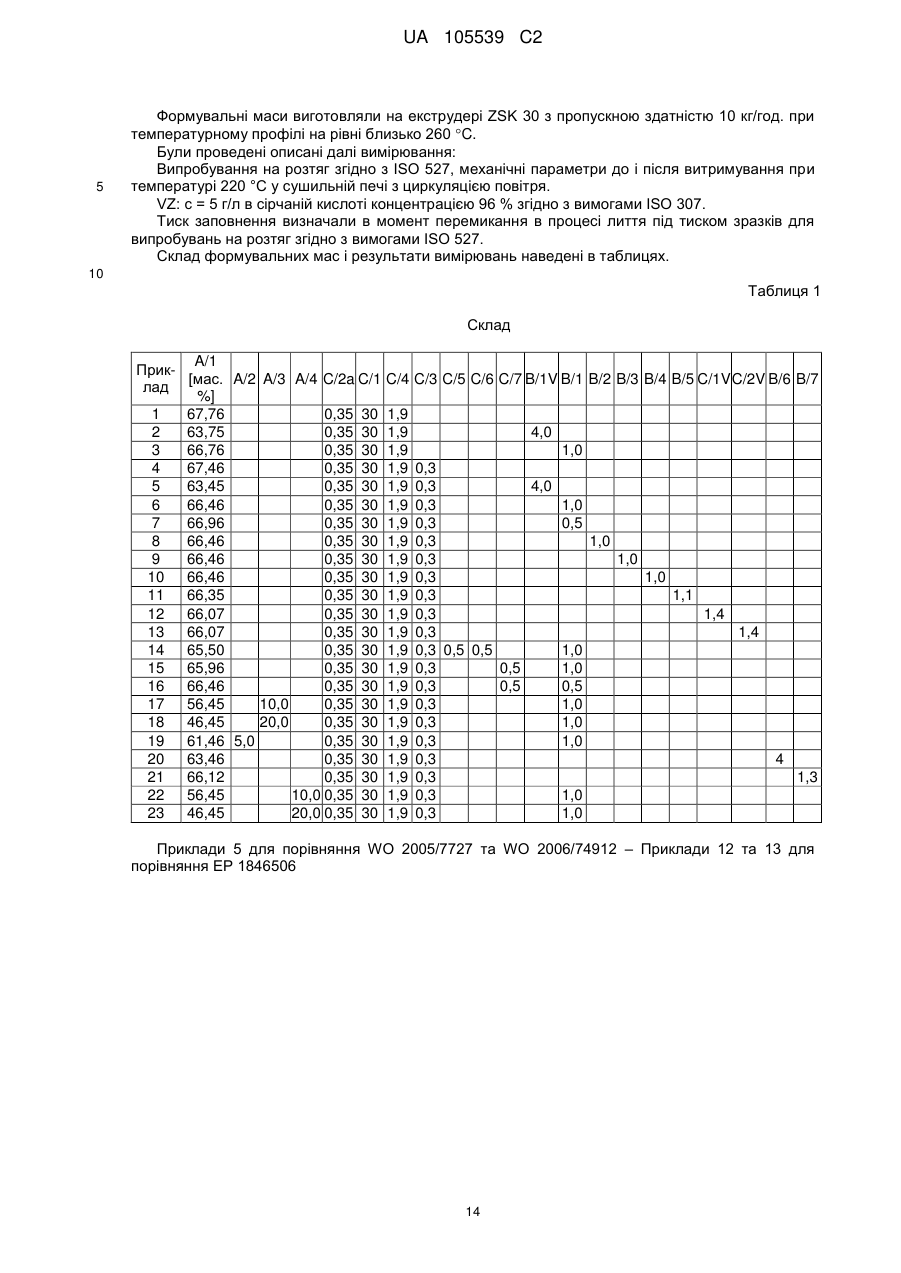

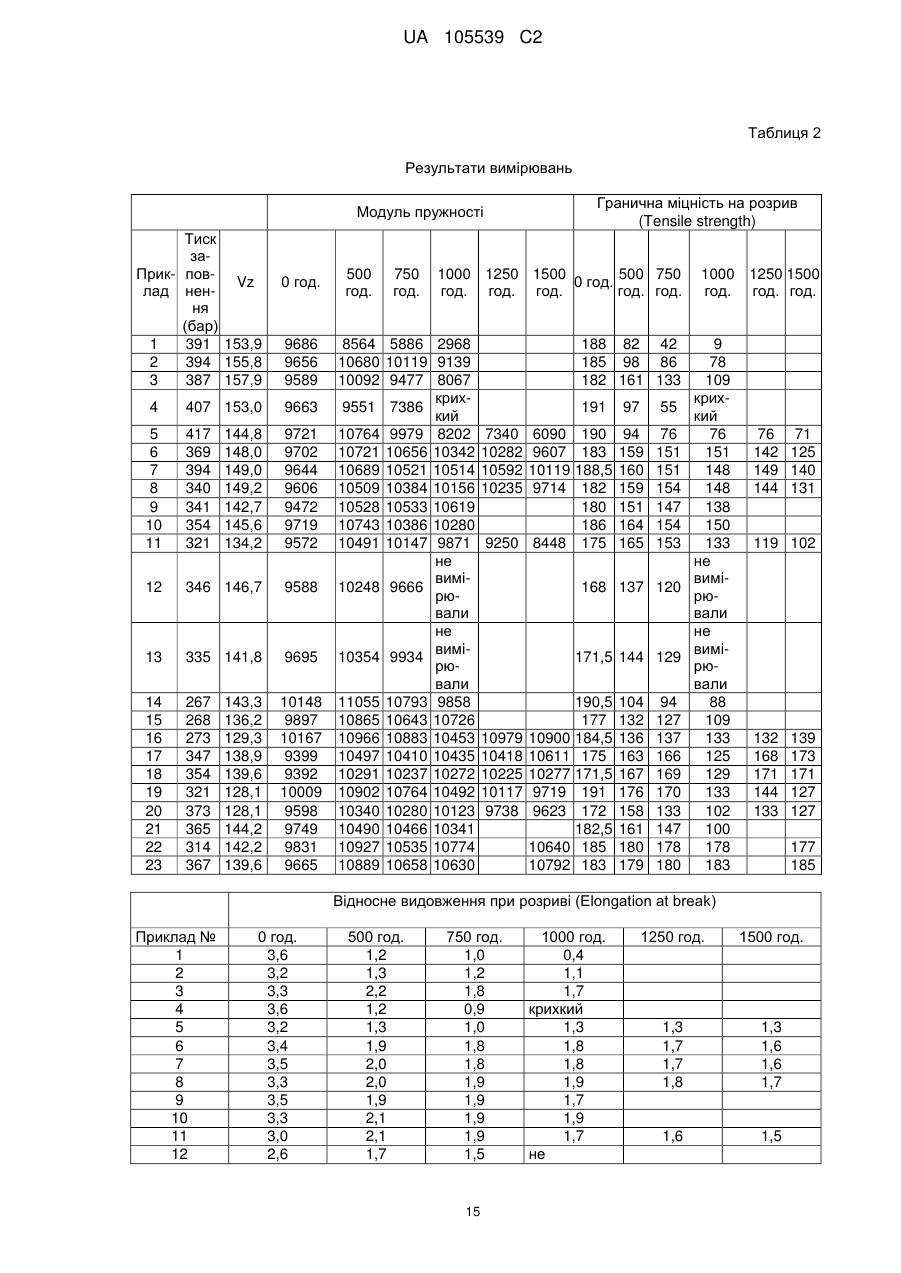

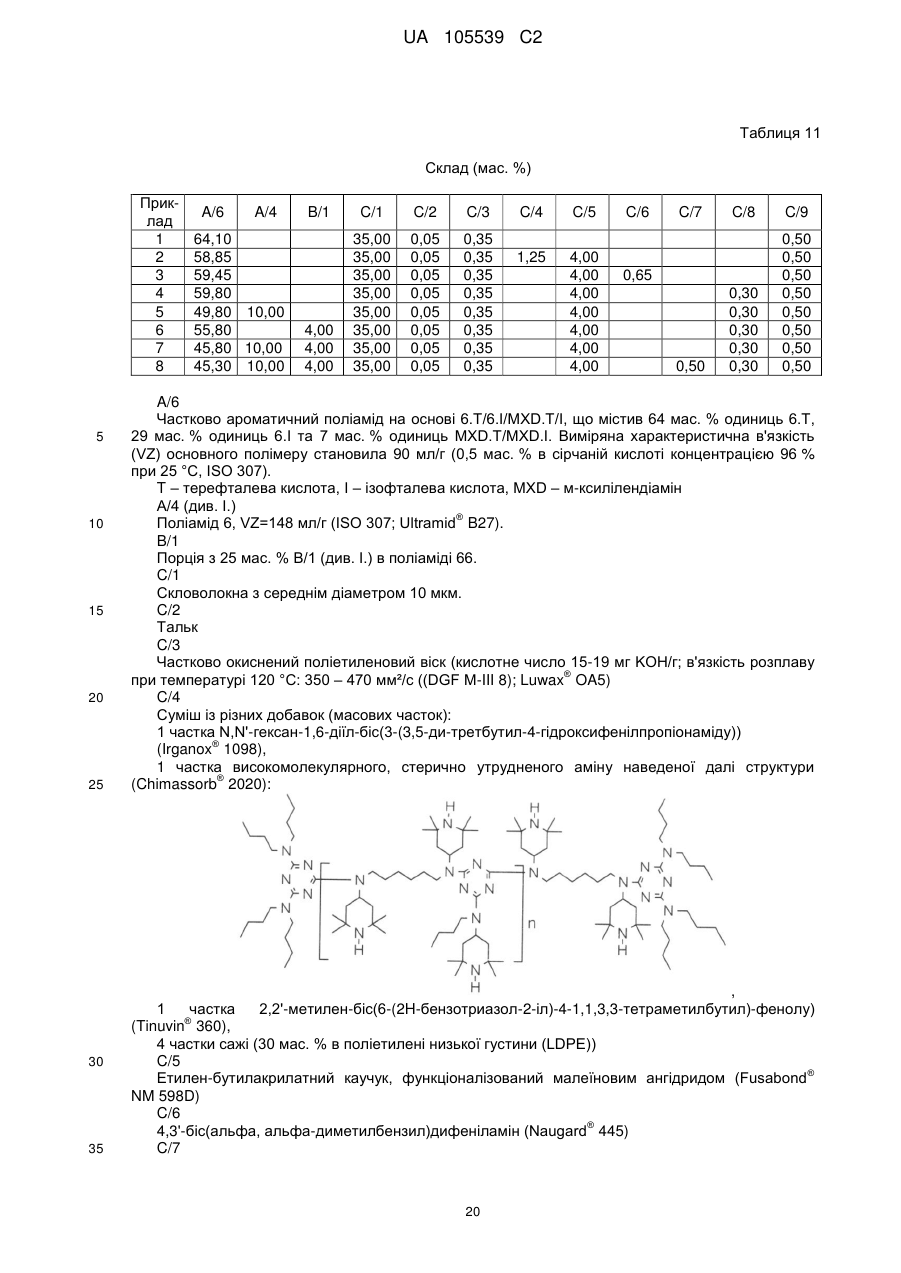

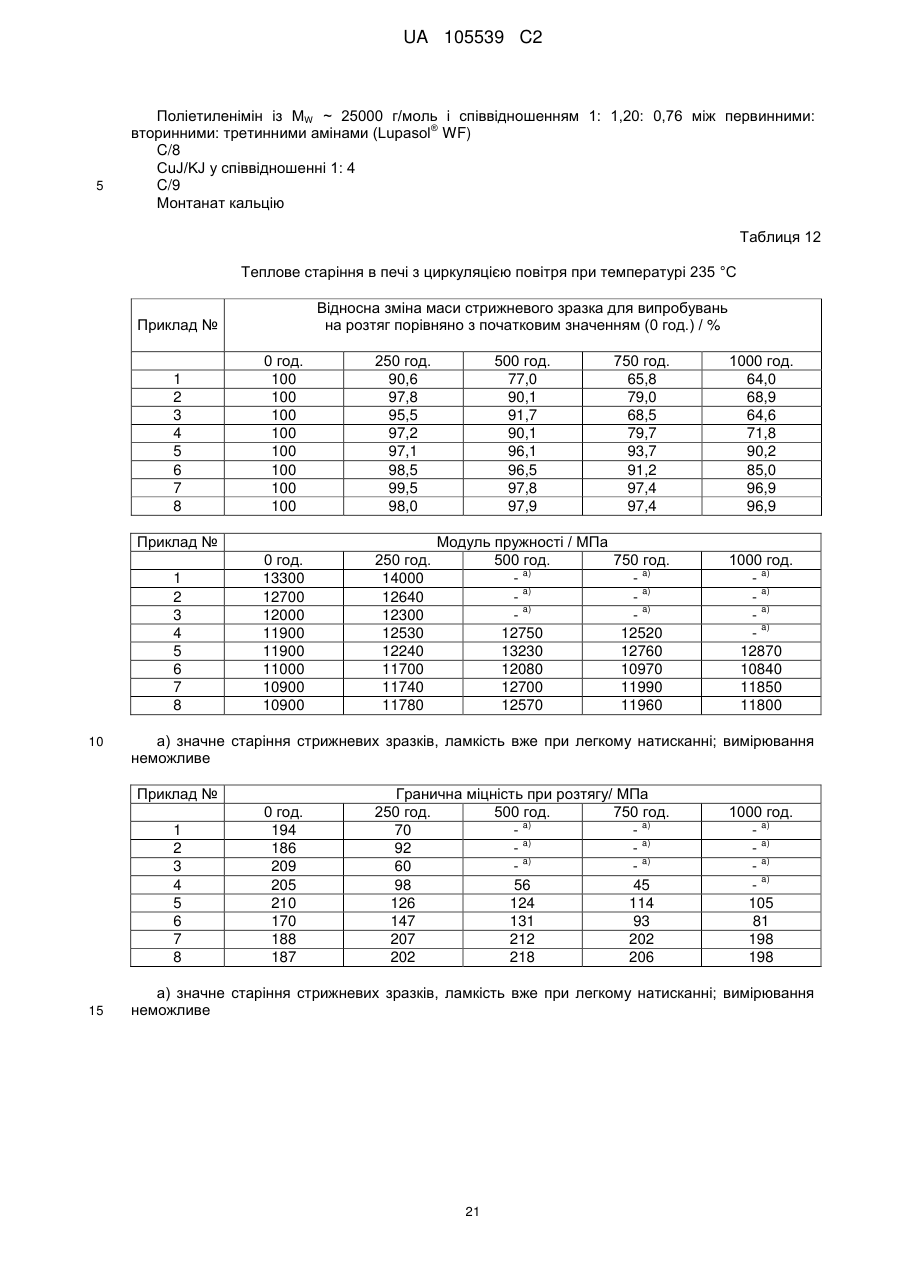

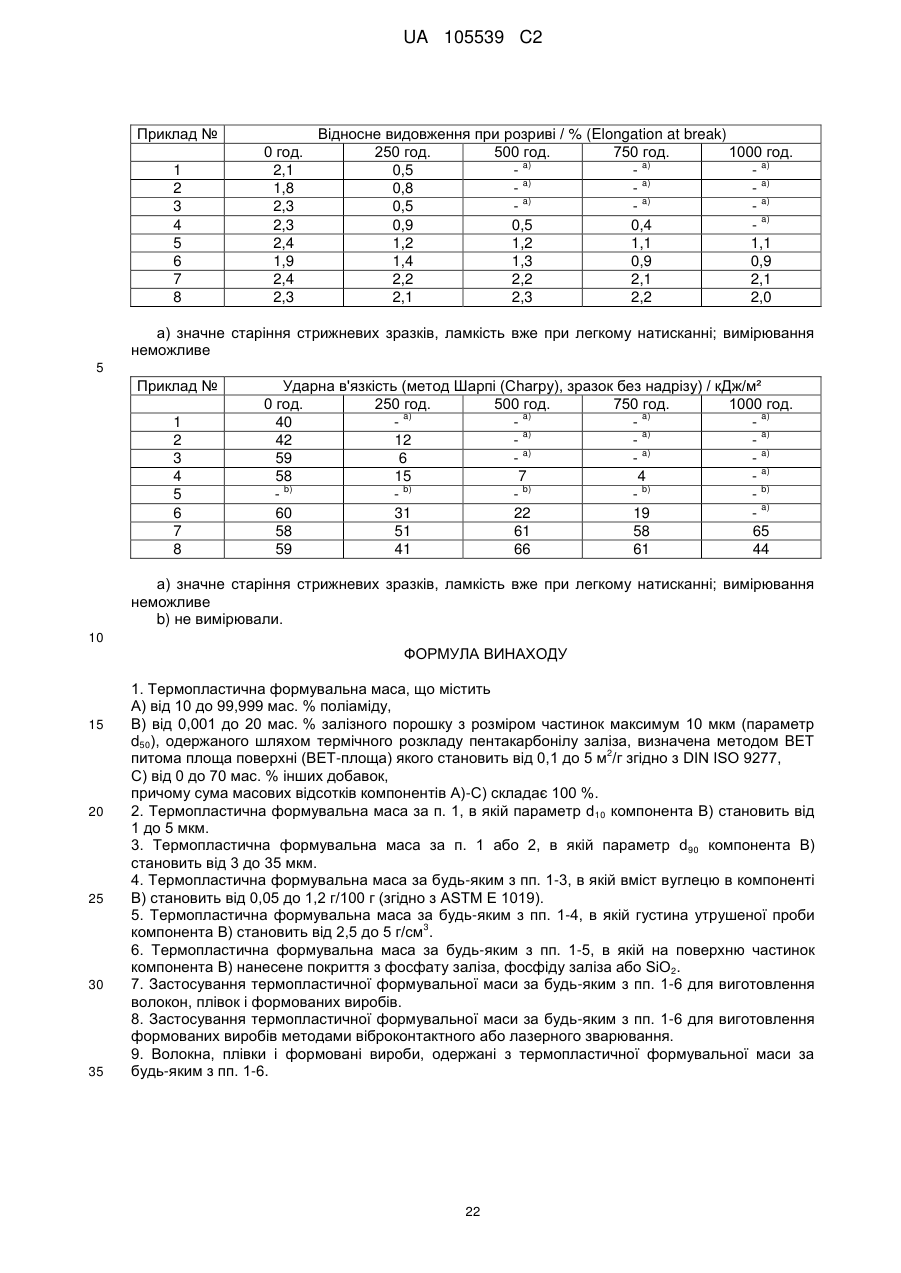

Реферат: Термопластичні формувальні маси, що містять A) від 10 до 99,999 мас. % поліаміду, B) від 0,001 до 20 мас. % залізного порошку з розміром частинок максимум 10 мкм (параметр d50), одержаного шляхом термічного розкладу пентакарбонілу заліза, C) від 0 до 70 мас. % інших добавок, причому сума масових відсотків компонентів А)-С) складає 100 %. UA 105539 C2 (12) UA 105539 C2 UA 105539 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується термопластичних формувальних мас, що містять A) від 10 до 99,999 мас. % поліаміду B) від 0,001 до 20 мас. % залізного порошку з розміром частинок (параметр d 50) максимум 10 см, одержаного шляхом термічного розкладення пентакарбонілу заліза, C) від 0 до 70 мас. % інших добавок, причому сума масових відсотків компонентів A) - C) складає 100 %. Винахід стосується також застосування відповідних винаходові формувальних мас для виготовлення волокон, плівок і формованих виробів будь-якого виду, а також одержаних при цьому формованих виробів. Термопластичні поліаміди, такі як PA6 та PA66, часто застосовують у формі армованих скловолокном формувальних мас як конструкційні матеріали для виготовлення конструктивних елементів, які протягом періоду експлуатації зазнають дії підвищеної температури, наслідком чого є пошкодження внаслідок термоокиснювальних процесів. Хоча шляхом додавання відомих термостабілізаторів можна уповільнити процес пошкодження внаслідок термоокиснення, запобігати цьому протягом тривалого періоду не вдається, що проявляється, наприклад, у погіршанні механічних параметрів. Підвищення стійкості поліамідів до теплового старіння безумовно є бажаним, оскільки дозволяє подовжити термін експлуатації конструктивних елементів, які зазнають термічного навантаження, чи зменшити ризик їх відмови. З іншої сторони, підвищена стійкість до теплового старіння забезпечує можливість застосування конструктивних елементів при вищих температурах. Застосування порошку елементарного заліза в поліамідах відомо з публікацій DE-A 26 02 449, JP-A 09/221590, JP-A 2000/86889 (в кожному випадку як наповнювача), JP-A 2000/256 123 (як декоративна добавка), а також WO 2006/074912 та WO 2005/007727 (стабілізатори). Із публікації EP-A 1 846 506 відома комбінація вміщуючих мідь стабілізаторів із оксидами заліза для поліамідів. Стійкість до теплового старіння відомих формувальних мас, зокрема якщо вони перебувають під термічним навантаженням протягом тривалого періоду, все ще є недостатньою. Поверхня формованих виробів потребує додаткової обробки, оскільки при тепловому старінні утворюються пористі місця, а також пузирі. У ранішій заявці на європатент, номер документа 08171803.3, запропоновані комбінації поліетиленімінів із залізним порошком для підвищення стійкості проти теплового старіння. Тому в основу винаходу було покладено задачу створення термопластичних поліамідних формувальних мас, які мають підвищену стійкість проти теплового старіння і якісну поверхню після теплового старіння, а також задовільні механічні параметри. Необхідно поліпшити обробку методами зварювання, зокрема віброконтактного і лазерного зварювання. Відповідно до цього були винайдені визначені вище формувальні маси. Переважні форми виконання описані в залежних пунктах формули винаходу. Як компонент A) відповідні винаходові формувальні маси містять від 10 до 99,999, переважно від 20 до 98 і насамперед від 25 до 94 мас. % принаймні одного поліаміду. В загальному випадку характеристична в'язкість поліамідів відповідних винаходові формувальних мас, визначена в розчині концентрацією 0,5 мас. % у сірчаній кислоті концентрацією 96 мас. % при температурі 25 °C згідно зі стандартом ISO 307, у загальному випадку становить від 90 до 350, переважно від 110 до 240 мл/г. Переважними є напівкристалічні або аморфні смоли, молекулярна маса яких (середньовагова молекулярна маса) становить щонайменше 5 000, як зазначено, наприклад, в описах до американських патентів 2 071 250, 2 071 251, 2 130 523, 2 130 948, 2 241 322, 2 312 966, 2 512 606 та 3 393 210. Прикладами таких речовин є поліаміди, які походять від лактамів, що містять від 7 до 13 кільцевих членів, такі як полікапролактам, полікаприллактам і полілауринлактам, а також поліаміди, одержані шляхом перетворення дикарбонових кислот із застосуванням діамінів. Як дикарбонові кислоти можуть бути застосовані алкандикарбонові кислоти, що містять від 6 до 12, зокрема від 6 до 10 атомв вуглецю, та ароматичні дикарбонові кислоти. При цьому слід вказати лише такі кислоти, як адипінову, азелаїнову, себацинову, додеканову дикислоту і терефталеву та/або ізофталеву кислоту. Придатними до застосування діамінами є зокрема алкандіаміни, що містять від 6 до 12, ® зокрема від 6 до 8 атомів вуглецю, а також м-ксилілендіамін (наприклад продукт марки Ultramid X17 виробництва компанії BASF SE, молярне співвідношення між метаксилілендіаміном (MXDA) та адипіновою кислотою становить 1:1), ді-(4-амінофеніл)метан, ді-(4-аміно-циклогексил)-метан, 1 UA 105539 C2 5 10 15 20 25 2,2-ді-(4-амінопентил)-пропан, 2,2-ді-(4-аміноциклогексил)-пропан або 1,5-діаміно-2-метилпентан. Переважними поліамідами є амід полігексаметиленадипінової кислоти, амід полігексаметиленсебацинової кислоти і полікапролактам, а також співполімери поліамідів 6/66, зокрема такі, що містять від 5 до 95 мас. % капролактамових одиниць (наприклад продукт марки ® Ultramid C31 виробництва компанії BASF SE). Також придатні до застосування поліаміди можуть бути одержані з ω-аміноалкілнітрилів, таких як, наприклад, амінокапронітрил (PA 6) та адиподинітрил із гексаметилендіаміном (PA 66), методом так званої прямої полімеризації в присутності води, як описано, наприклад, у публікаціях DE-A 10313681, EP-A 1198491 та EP 922065. Окрім цього, слід вказати також поліаміди, які можуть бути одержані, наприклад, шляхом конденсації 1,4-діамінобутану з адипіновою кислотою при підвищеній температурі (поліамід 4,6). Методи одержання поліамідів цієї структури описані, наприклад, у публікаціях EP-A 38 094, EP-A 38 582 та EP-A 39 524. Придатними до застосування є також поліаміди, які одержують шляхом співполімеризації двох або кількох із вищенаведених мономерів, або суміші кількох поліамідів, причому співвідношення між компонентами суміші є довільним. Особливо переважними є суміші поліаміду 66 з іншими поліамідами, зокрема співполімери поліамідів 6/66. Окрім цього, особливо переважними виявилися такі частково ароматичні співполімери поліамідів, як PA 6/6T та PA 66/6T, у яких вміст триамінів становить менше ніж 0,5, переважно менше ніж 0,3 мас. % (див. публікацію EP–A 299 444). Інші стійкі до високих температур поліаміди відомі з публікації EP-A 19 94 075 (PA 6T/6I/MXD6). Одержання переважних частково ароматичних співполімерів поліамідів з низьким вмістом триамінів може бути здійснене описаними у публікаціях EP-A 129 195 та 129 196 методами. Наведений далі перелік, що не є обмежувальним, містить вищевказані, а також інші поліаміди A) в смислі винаходу та мономери, що входять до їх складу. ABполімери PA 4 PA 6 PA 7 PA 8 PA 9 PA 11 PA 12 AA/BBполімери PA 46 PA 66 PA 69 PA 610 PA 612 PA 613 PA 1212 PA 1313 PA 6T PA 9T піролідон ε-капролактам етанолактам каприллактам 9-амінопеларгонова кислота 11-аміноундеканова кислота лауринлактам тетраметилендіамін, адипінова кислота гексаметилендіамін, адипінова кислота гексаметилендіамін, азелаїнова кислота гексаметилендіамін, себацинова кислота гексаметилендіамін, декандикарбонова кислота гексаметилендіамін, ундекандикарбонова кислота 1,12-додекандіамін, декандикарбонова кислота 1,13-діамінотридекан, ундекандикарбонова кислота гексаметилендіамін, терефталева кислота 1,9-нонандіамін, терефталева кислота 2 UA 105539 C2 PA MXD6 м-ксилілендіамін, адипінова кислота AA/BBполімери гексаметилендіамін, ізофталева кислота триметилгексаметилендіамін, PA 6-3-T терефталева кислота PA 6/6T (див. PA 6 та PA 6T) PA 6/66 (див. PA 6 та PA 66) PA 6/12 (див. PA 6 та PA 12) PA 66/6/610 (див. PA 66, PA 6 та PA 610) PA 6I/6T (див. PA 6I та PA 6T) PA PACM діамінодициклогексилметан, 12 лауринлактам PA як PA 6I/6T + 6I/6T/PACM діамінодициклогексилметан лауринлактам, диметилPA діамінодициклогексилметан, 12/MACMI ізофталева кислота лауринлактам, диметилPA діамінодициклогексилметан, 12/MACMT терефталева кислота фенілендіамін, терефталева PA PDA-T кислота PA 6I 5 10 15 20 25 30 35 Як компонент B) відповідні винаходові формувальні маси містять від 0,001 до 20, переважно від 0,05 до 10 і зокрема від 0,1 до 5 мас. % залізного порошку, розмір частинок якого становить максимум 10 мкм (параметр d50), який одержують шляхом термічного розкладення пентакарбонілу заліза. Залізо перебуває в формі різних алотропних модифікацій: 1. α-Fe (ферит) утворює об'ємно-центровані кубічні решітки, піддається намагнічуванню, розчиняє незначну кількість вуглецю, присутній в чистому залізі до температури 928 °C. При температурі 770 °C (точка Кюрі) втрачає свої феромагнітні властивості та набуває парамагнітних властивостей; залізо в діапазоні температур від 770 до 928 °C позначають також як β-Fe. При звичайній температурі і під тиском принаймні 13 000 MПа α-Fe переходить у так 3 званий ε-Fe зі зменшенням об'єму близько на 0,20 cм /моль, причому густина зростає від 7,85 до 9,1 (при 20 000 MПa). 2. γ-Fe (аустеніт) утворює гранєцентровані кубічні решітки, є немагнітним, розчиняє багато вуглецю і може бути виявлений лише при температурі від 928 до 1 398 °C. 3. δ-Fe, об'ємно-центрований, існує при температурі від 1 398 °C до точки кипіння 1539 °C. Металеве залізо взагалі має сріблясто-білий колір, густину 7,874 (важкий метал), точку плавлення 1 539 °C, точку кипіння 2 880 °C; питома теплоємність (від 18 до 100 °C) близько 0,5 -1 -1 2 г K , міцність на розтяг від 220 до 280 Н/мм . Значення наведені для хімічно чистого заліза. У промислових масштабах залізо одержують шляхом виплавляння із залізної руди, доменних шлаків, піритових недогарків, колошникового пилу та шляхом переплавляння металобрухту і сплавів. Відповідний винаходові залізний порошок одержують шляхом термічного розкладання пентакарбонілу заліза, переважно при температурі від 150 °C до 350 °C. Одержувані при цьому частинки мають переважно сферичну, тобто кулясту або майже кулясту форму (їх називають також сферолітами). Переважно застосовуваний залізний порошок має наведений далі розподіл частинок за розміром (гранулометричний склад), який визначають методом лазерної дифракційної спектрометрії в сильно розбавленій водній дисперсії (наприклад пристроєм марки Beckmann LS13320). Можливими методами досягнення наведених далі розмірів (і розподілу) частинок є перемелювання та/або просіювання. При цьому dxx означає, що XX % загального об'єму частинок є меншим, ніж наведене значення. Параметр d50: макс. 10 мкм переважно від 1,6 до 8, зокрема від 2,9 до 7,5 мкм, цілком переважно від 3,4 до 5,2 мкм 3 UA 105539 C2 5 10 15 20 25 30 35 40 45 50 Параметр d10: переважно від 1 до 5 мкм, зокрема від 1 до 3 і цілком переважно від 1,4 до 2,7 мкм Параметр d90: переважно від 3 до 35 мкм, зокрема від 3 до 12 і цілком переважно від 6,4 до 9,2 мкм. Переважно компонент B) містить залізо в кількості від 97 до 99,8 г/100 г, переважно від 97,5 до 99,6 г/100 г. Вміст інших металів становить переважно менше 1000 млн.ч., зокрема менше 100 млн.ч. і цілком переважно менше 10 млн.ч. У звичайному випадку вміст заліза визначають методом інфрачервоної спектроскопії. Вміст вуглецю становить переважно від 0,01 до 1,2, переважно від 0,05 до 1,1 г/100 г і зокрема від 0,4 до 1,1 г/100 г. Такий вміст вуглецю у переважно застосовуваних залізних порошках відповідає значенням для порошків, які не піддають відновленню воднем після термічного розкладення. Вміст вуглецю визначають в звичайному випадку шляхом спалювання маси відібраної проби в потоці кисню і наступного виявлення утвореного газу CO 2 методом інфрачервоного детектування (за допомогою пристроїв марки Leco CS230 або CS-mat 6250 виробництва компанії Juwe) згідно з вимогами ASTM E1019. Вміст азоту становить переважно макс. 1,5 г/100 г, переважно від 0,01 до 1,2 г/100 г. Вміст кисню становить переважно макс. 1,3 г/100 г, переважно від 0,3 до 0,65 г/100 г. Для визначення вмісту азоту і кисню пробу нагрівають у графітовій печі до температури близько 2 100 C. При цьому наявний у пробі кисень перетворюють на CO і вимірюють його кількість інфрачервоним детектором. Азот, що вивільняється в умовах реакції з азотовмісних сполук, відводять разом із газом-носієм, детектують за допомогою катарометра (детектора теплопровідності, англ. Thermal Conductivity Detector/TC) і реєструють (обидва методи здійснюють згідно з вимогами ASTM E1019). 3 Густина утрушеної проби (tap density) становить переважно від 2,5 до 5 г/cм , зокрема від 3 2,7 до 4,4 г/см . В загальному випадку цей параметр слід розуміти як густину порошку, який засипають у контейнер і струшують для ущільнювання. Окрім цього, переважно застосовувані залізні порошки можуть мати поверхневе покриття з фосфату чи фосфіту заліза або з SiO2. Питома площа поверхні, визначена методом Брунауера, Еммета і Теллера (Brunauer, Emmett, Teller) (BET-площа) згідно зі стандартом DIN ISO 9277 становить переважно від 0,1 до 2 2 2 2 10 м /г, зокрема від 0,1 до 5 м /г, переважно від 0,2 до 1 м /г і насамперед від 0,4 до 1 м /г. Для досягнення особливо рівномірного розподілу частинок заліза може бути застосована порція, що містить полімер. Для цього придатними є такі полімери, як поліолефіни, поліестери або поліаміди, причому переважно полімер, який містить порція, є ідентичним компоненту A). Масова частка заліза в полімері становить, як правило, від 15 до 80, переважно від 20 до 40 мас. %. Як компонент C) відповідні винаходові формувальні маси можуть містити до 70, переважно до 50 мас. % інших добавок. Як наповнювачі C1), що мають форму волокон або частинок, можуть бути застосовані вуглецеві волокна, скловолокна, скляні кульки, аморфні кремнієві кислоти, силікат кальцію, метасилікат кальцію, карбонат магнію, каолін, крейда, кварцовий порошок, слюда, сульфат барію і польовий шпат, кількість яких становить 1 до 50 мас. %, зокрема від 5 до 40, переважно від 10 до 40 мас. %. Переважно застосовуваними волокнистими наповнювачами є вуглецеві волокна, арамідні волокна і волокна титанату калію, причому особливо переважними є скловолокна, виготовлені зі скла класу Е. Вони можуть бути застосовані в формі комерційно доступних ровінгів (джгутів зі скловолокна, одержуваних шляхом зрощування кількох ниток) або філаментних склониток. Волокнисті наповнювачі для поліпшення сумісності з термопластами можуть бути піддані попередній поверхневій обробці силановою сполукою. Придатними до застосування силановими сполуками є сполуки загальної формули (X–(CH2)n)k–Si–(O–CmH2m+1)4–k, в якій замісники мають наведені далі значення: X NH2-, CH2-CH-, HO-, O 55 n означає ціле число від 2 до 10, переважно від 3 до 4, m означає ціле число від 1 до 5, переважно від 1 до 2, k означає ціле число від 1 до 3, переважно 1. 4 , UA 105539 C2 5 10 15 20 25 30 35 40 45 50 55 Переважними силановими сполуками є амінопропіл-триметоксисилан, амінобутилтриметоксисилан, амінопропіл-триетоксисилан, амінобутил-триетоксисилан, а також відповідні силани, що як замісник X містять гліцидилову групу. У загальному випадку силанові сполуки застосовують як поверхневе покриття в кількості від 0,01 до 2, переважно від 0,025 до 1,0 і зокрема від 0,05 до 0,5 мас. % (відносно маси компонента C)). Придатними до застосування як компонент C1) є також безкінечні скловолокна, що можуть бути застосовані в формі ровінгів. Застосовувані згідно з винаходом у формі ровінгів скловолокна мають діаметр від 6 до 20 мкм, переважно від 10 до 18 мкм, причому в поперечному перерізі мають форму круга, овалу або багатокутника. Зокрема, згідно з винаходом застосовують скловолокно зі скла класу Е. Проте, можуть бути застосовані також усі інші сорти скловолокон, виготовлені, наприклад, зі скла класів A, C, D, M, S, R, або будь-які суміші цих волокон, або їх суміші зі скловолокнами зі скла класу Е. Переважно співвідношення L/D (довжина/діаметр) становить від 100 до 4000, зокрема від 350 до 2000 і цілком переважно від 350 до 700. Придатними до застосування є також голкоподібні мінеральні наповнювачі. Голкоподібними мінеральними наповнювачами в смислі винаходу є мінеральні наповнювачі, що мають чітко виражену голчасту форму. Як приклад слід вказати голчастий воластоніт. Переважно співвідношення L/D (довжина/діаметр) мінералу становить від 8:1 до 35:1, переважно від 8:1 до 11:1. У разі необхідності мінеральний наповнювач може бути підданий попередній обробці вищеописаними силановими сполуками; проте, потреби в обов'язковій попередній обробці немає. Як інші наповнювачі слід можуть бути застосовані каолін, кальцинований каолін, воластоніт, тальк і крейда, а також лускоподібні або голчасті нанонаповнювачі в кількості від 0,1 до 10 %. Переважно для цього застосовують бьоміт, бентоніт, монтморилоніт, вермикуліт, некторит і лапоніт. Для досягнення задовільної сумісності лускоподібних нанонаповнювачів із органічним в'яжучим засобом лускоподібні нанонаповнювачі згідно з рівнем техніки піддають органічній модифікації. Додавання лускоподібних або голчастих нанонаповнювачів до відповідних винаходові нанокомпозитів дозволяє додатково підвищити механічну міцність. Як компонент C2) відповідні винаходові формувальні маси можуть містити від 0,05 до 3, переважно від 0,1 до 1,5 і зокрема від 0,1 до 1 мас. % змащувального засобу. Переважно застосовують солі алюмінію, лужних і лужноземельних металів або естери чи аміди жирних кислот, які містять від 10 до 44 атомів вуглецю, переважно від 12 до 44 атомів вуглецю. Переважно застосовуваними іонами металів є лужноземельні метали та алюміній, причому особливо переважними є Ca або Mg. Переважними солями металів є стеарат і монтанат кальцію, а також стеарат алюмінію. Можуть бути застосовані також суміші різних солей, причому співвідношення між компонентами суміші є довільним. Карбонові кислоти можуть бути одно- або двофункціональними. Як приклади слід вказати пеларгонову, пальмітинову, лауринову, маргаринову кислоти, додеканову дикислоту, бегенову кислоту та особливо переважно стеаринову, капринову, а також монтанову кислоту (суміш жирних кислот, що містять від 30 до 40 атомів вуглецю). Аліфатичні спирти можуть бути одно-чотириатомними. Прикладами таких спиртів є нбутанол, н-октанол, стеариловий спирт, етиленгліколь, пропіленгліколь, неопентилгліколь, пентаеритрит, причому переважними є гліцерин і пентаеритрит. Аліфатичні аміни можуть бути одно-триатомними. Прикладами таких амінів є стеариламін, етилендіамін, пропілендіамін, гексаметилендіамін, ди(6-аміногексил)амін, причому особливо переважними є етилендіамін і гексаметилендіамін. Переважними естерами або амідами є відповідно гліцериндистеарат, гліцеринтристеарат, етилендіаміндистеарат, гліцеринмонопальмітат, гліцеринтрилаурат, гліцеринмонобегенат і пентаеритриттетрастеарат. Можуть бути застосовані також суміші різних естерів або амідів, або естерів у комбінації з амідами, причому співвідношення компонентів суміші є довільним. Як компонент C3) відповідні винаходові формувальні маси можуть містити від 0,05 до 3, переважно від 0,1 до 1,5 і зокрема від 0,1 до 1 мас. % мідного стабілізатора, переважно галогеніду міді(I), зокрема в суміші з галогенідом лужного металу, переважно KJ, зокрема у співвідношенні 1 : 4, або стерично утрудненого фенолу, або їх суміші. Як солі одновалентної міді застосовують переважно ацетат міді(I), хлорид, бромід та йодид міді(I). Вони містять від 5 до 500 млн.ч. міді, переважно від 10 до 250 млн.ч. відносно поліаміду. 5 UA 105539 C2 5 10 Переважні параметри одержують, зокрема, в тому випадку, якщо мідь перебуває в поліаміді в молекулярному розподілі. Це забезпечується в тому випадку, якщо до формувальної маси додають концентрат, що містить поліамід, сіль одновалентної міді та галогенід лужного металу в формі твердого, гомогенного розчину. Типовий концентрат містить, наприклад, від 79 до 95 мас. % поліаміду і від 21 до 5 мас. % суміші йодиду або броміду міді та йодиду калію. Концентрація міді в твердому гомогенному розчині становить переважно від 0,3 до 3, зокрема від 0,5 до 2 мас. % відносно загальної маси розчину, а молярне співвідношення між йодидом міді(I) та йодидом калію становить від 1 до 11,5, переважно від 1 до 5. Придатними поліамідами для концентрату є гомополіаміди та співполімери поліамідів, зокрема поліамід 6 та поліамід 6.6. Придатними до застосування стерично утрудненими фенолами C3) є в принципі всі сполуки, що мають фенольну структуру, які містять у фенольному кільці принаймні одну стерично вимогливу групу. Переважно застосовують, наприклад, сполуки формули R 2 R 3 HO 15 20 R , в якій: 1 2 R та R означають алкільну групу, заміщену алкільну групу або заміщену триазольну групу, 1 2 3 причому залишки R та R можуть бути однаковими або різними, а R означає алкільну групу, заміщену алкільну групу, алкоксильну групу або заміщену аміногрупу. Антиоксиданти вказаного виду описані, наприклад, у публікації DE-A 27 02 661 (US-A 4 360 617). Інша група переважних стерично утруднених фенолів походить від заміщених бензолкарбонових кислот, зокрема від заміщених бензолпропіонових кислот. Особливо переважними сполуками цього класу є сполуки формули R 4 CH2 30 R R O O HO 25 1 7 6 C O R O C CH2 CH2 CH2 OH 5 R 8 , 4 5 7 8 в якій R , R , R та R незалежно один від одного означають C1-C8-алкільні групи, що в свою 6 чергу можуть бути заміщені (принаймні одна з них є стерично вимогливою групою, а R означає двовалентний аліфатичний залишок, що містить від 1 до 10 атомів вуглецю, головний ланцюг якого може містити також зв'язки C-O. Переважними сполуками, які відповідають цій формулі, є CH3 CH3 CH3 C O O CH3 HO CH2 CH2 C O CH3 C CH3 OH CH2 CH2 O CH2 CH2 O CH2 CH2 O C CH 2 CH2 CH3 CH3 (продукт марки Irganox® 245 виробництва компанії BASF SE), CH3 CH3 CH3 C CH3 HO CH3 CH3 35 CH2 CH2 C O O C O CH 3 CH3 OH (CH2)6 O C CH 2 CH2 C C CH3 CH 3 CH3 CH3 (продукт марки Irganox® 259 виробництва компанії BASF SE). Як приклади стерично утруднених фенолів слід вказати: 2,2’-метилен-біс-(4-метил-6-третбутилфенол), 1,6-гександіол-біс[3-(3,5-ди-третбутил-4гідроксифеніл)-пропіонат), пентаеритритил-тетракіс-[3-(3,5-ди-третбутил-4-гідрокси-фе-нол) 6 UA 105539 C2 5 10 15 20 25 30 35 40 45 50 55 60 пропіонат], дистеарил-3,5-ди-третбутил-4-гідроксибензилфосфонат, 2,6,7-триокса-1фосфабіцикло-[2.2.2]oкт-4-ил-метил-3,5-ди-третбутил-4-гідроксигідро-цинамат, 3,5-дитретбутил-4-гідроксифеніл-3,5-дистеарил-тіотриазиламін, 2-(2’-гідрокси-3’-гідрокси-3’,5’-дитретбутилфеніл)-5-хлорбензотриазол, 2,6-ди-третбутил-4-гідроксиметилфенол, 1,3,5-триметил2,4,6-трис-(3,5-ди-третбутил-4-гідроксибензил)-бензол, 4,4’-метилен-біс-(2,6-дитретбутилфенол), 3,5-ди-третбутил-4-гідроксибензил-диметилaмін. Особливо ефективними і тому переважно застосовуваними є 2,2’-метилен-біс-(4-метил-6® третбутилфеніл), 1,6-гександіол-біс-(3,5-ди-третбутил-4-гідроксифеніл]-пропіонат (Irganox 259), пентаеритритил-тетракіс-[3-(3,5-ди-третбутил-4-гідроксифеніл)-пропіонат], а також N,N’® гексаметилeн-біс-3,5-ди-третбутил-4-гідроксигідроцинамід (Irganox 1098) і описаний вище продукт марки Irganox® 245 виробництва компанії Ciba Geigy, який є особливо придатним до застосування. Вміст антиоксидантів C), які можуть бути застосовані поодинці або як суміші, становить від 0,05 до 3 мас. %, переважно від 0,1 до 1,5 мас. %, зокрема від 0,1 до 1 мас. % відносно загальної маси формувальних мас A) – C). Було виявлено, що в деяких випадках особливо переважними є стерично утруднені феноли, що містять не більше однієї стерично утрудненої групи в орто-положенні відносно фенольної гідроксильної групи; зокрема, при оцінці стійкості кольору при зберіганні в розсіяному світлі протягом довготривалого періоду. Як компонент C4) відповідні винаходові формувальні маси можуть містити від 0,05 до 5, переважно від 0,1 до 2 і зокрема від 0,25 до 1,5 мас. % нігрозину. У загальному випадку нігрозинами є група чорних або сірих, споріднених із індулинами феназинових барвників (азинових барвників) у різних формах виконання (водорозчинні, жиророзчинні, спирторозчинні), які застосовують для фарбування вовни і друкування на вовні, для фарбування шовку в чорний колір, фарбування шкіри, крему для взуття, лаків, полімерних матеріалів, лаків теплового сушіння, чорнил тощо, а також як барвники для мікроскопії. Технічними способами одержання нігрозинів є нагрівання нітробензолу, аніліну і гідрохлориду аніліну з металевим залізом та FeCl3 (найменування походить від латинського слова niger, тобто "чорний"). Компонент C4) може бути застосований у формі вільної основи або солі (наприклад гідрохлориду). Докладна інформація стосовно нігрозинів наведена, наприклад, в електронній енциклопедії Römpp Online, версія 2.8, видавництво Thieme, Штутгарт, 2006, ключове слово "нігрозин". Іншими традиційними добавками C) є, наприклад, застосовувані в кількості до 25, переважно до 20 мас. % високоеластичні полімеризати (часто називані також модифікаторами ударної в'язкості, еластомерами або каучуками). Узагалі при цьому йдеться про співполімери, які одержані переважно принаймні з двох наведених далі мономерів: етилен, пропілен, бутадієн, ізобутен, ізопрен, хлоропрен, вінілацетат, стирол, акрилонітрил та естери акрилової чи метакрилової кислоти, що містять від 1 до 18 атомів вуглецю в спиртовому компоненті. Подібні полімери описані, наприклад, у публікації Houben-Weyl, "Методи органічної хімії" (Methoden der organischen Chemie), том 14/1 (видавництво Georg-Thieme, Штутгарт, 1961), стор. 392 – 406, і в монографії C.B. Bucknall, "Toughened Plastics" (Applied Science Publishers, Лондон, 1977). Далі описані деякі переважні види таких еластомерів. Переважними видами таких еластомерів є так звані етилен-пропіленові (EPM) та етиленпропілен-дієнові (EPDM) каучуки. EPM-каучуки у загальному випадку практично вже не потребують подвійних зв'язків, у той час як EPDM-каучуки можуть містити від 1 до 20 подвійних зв'язків/100 атомів вуглецю. Як дієнові мономери для EPDM-каучуків слід вказати, наприклад, кон'юговані дієни, такі як ізопрен і бутадієн, некон'юговані дієни, що містять від 5 до 25 атомів вуглецю, такі як пента-1,4дієн, гекса-1,4-дієн, гекса-1,5-дієн, 2,5-диметилгекса-1,5-дієн та окта-1,4-дієн, циклічні дієни, такі як циклопентадієн, циклогексадієн, циклооктадієн і дициклопентадієн, а також алкенілнорборнени, такі як 5-етиліден-2-норборнен, 5-бутиліден-2-норборнен, 2-металіл-5норборнен, 2-ізопропеніл-5-норборнен, і трициклодієни, такі як 3-метил-трицикло(5.2.1.0.2.6)3,8-декадієн, або їх суміші. Переважними є гекса-1,5-дієн, 5-етиліденнорборнен і дициклопендатієн. Вміст дієнів у EPDM-каучуках становить переважно від 0,5 до 50, наприклад від 1 до 8 мас. % відносно загальної маси каучуку. EPM- та EPDM-каучуки можуть бути також переважно прищеплені реактивними карбоновими кислотами або їх похідними. Такими кислотами є, наприклад, акрилова, 7 UA 105539 C2 5 10 метакрилова кислота та їх похідні, наприклад гліцидил(мет)акрилат, а також малеїновий ангідрид. Іншою групою переважних каучуків є співполімери етилену з акриловою кислотою та/або метакриловою кислотою, та/або естерами цих кислот. Додатково каучуки можуть також містити дикарбонові кислоти, такі як малеїнова і фумарова кислоти, або похідні цих кислот, наприклад естери та ангідриди, та/або мономери, що містять епокси-групи. Ці похідні дикарбонових кислот чи мономери, які містять епокси-групи, вбудовують у каучук переважно шляхом додавання мономерів, що містять карбоксильні чи епокси-групи загальних формул I або II, або III, або IV, до суміші мономерів 1 2 3 4 R C(COOR )=C(COOR )R (I) 4 1 R R C C (II) CO OC O , O 7 CHR CH 9 CH2 CR (CH2)m COO O ( 6 (CHR )g CH CH2)p O 20 25 30 35 40 45 CHR 8 CHR (III) (IV) , причому R – R означають водень або алкільні групи, що містять від 1 до 6 атомів вуглецю, m означає ціле число від 0 до 20, g означає ціле число від 0 до 10, p означає ціле число від 0 до 5. 1 9 Переважно залишки R – R означають водень, причому m означає 0 або 1, g означає 1. Відповідними сполуками є малеїнова кислота, фумарова кислота, малеїновий ангідрид, алілгліцидиловий етер і вінілгліцидиловий етер. Переважними сполуками формул I, II та IV є малеїнова кислота, малеїновий ангідрид та вміщуючі епокси-групи естери акрилової та/або метакрилової кислоти, такі як гліцидилакрилат, гліцидилметакрилат, та естери з третинними спиртами, такі як т-бутил-акрилат. Хоча останні не містять вільних карбоксильних груп, за своїми параметрами вони наближаються до вільних кислот, і тому їх називають мономерами з латентними карбоксильними групами. Переважно співполімери містять від 50 до 98 мас. % етилену, від 0,1 до 20 мас. % мономерів, вміщучих епокси-групи, та/або метакрилову кислоту, та/або мономери, вміщуючі карбоксильні групи, а також залишкову кількість естерів (мет)акрилової кислоти. Особливо переважними є співполімери, що містять від 50 до 98, зокрема від 55 до 95 мас. % етилену, від 0,1 до 40, зокрема від 0,3 до 20 мас. % гліцидилакрилату та/або гліцидилметакрилату, (мет)акрилової кислоти та/або малеїнового ангідриду, та від 1 до 45, зокрема від 5 до 40 мас. % н-бутилакрилату та/або 2-етилгексил-aкрилату. Іншими переважними естерами акрилової та/або метакрилової кислоти є метиловий, етиловий, пропіловий та i- чи т-бутиловий естери. Окрім цього, як співмономери можуть бути застосовані також вінілові естери та етери. Описані вище співполімери етилену можуть бути одержані відомими методами, переважно статистичною співполімеризацією під високим тиском при підвищеній температурі. Відповідні методи є загальновідомими. Переважними еластомерами є також полімери, одержані методом емульсійної полімеризації; спосіб їх одержання описаний, наприклад Блеклі (Blackley) в монографії "Емульсійна полімеризація" (Emulsion Polymerization). Придатні до застосування емульгатори і каталізатори є відомими. У принципі можуть бути застосовані еластомери, що мають гомогенну чи оболонкову структуру. Оболонкова структура визначається послідовністю додавання окремих мономерів; ця послідовність додавання впливає також на морфологію полімерів. Лише як замісники слід при цьому навести такі приклади мономерів для одержання каучукового компонента, як акрилати, зокрема н-бутилакрилат і 2-етилгексилакрилат, відповідні метакрилати, бутадієн та ізопрен, а також їх суміші. Ці мономери можуть бути піддані 1 15 5 CH 9 8 UA 105539 C2 5 10 15 співполімеризації з іншими мономерами, такими як, наприклад, стирол, акрилнітрил, вінілові етери, та іншими акрилатами або метакрилатами, такими як метилметакрилат, метилакрилат, етилакрилат і пропілакрилат. М'яка або каучукова фаза (температура переходу в склоподібний стан нижче 0 C) еластомерів може утворювати серцевину, зовнішню або середню оболонку (у еластомерів, структура яких має понад дві оболонки); у багатооболонкових еластомерів кілька оболонок можуть бути утворені з каучукової фази. Якщо крім каучукової фази структура еластомерів включає ще один або кілька твердих компонентів (температура переходу в склоподібний стан понад 20 C), у загальному випадку їх одержують шляхом полімеризації стиролу, акрилонітрилу, метакрилонітрилу, α-метилстиролу, β-метилстиролу, естерів акрилової кислоти і метакрилової кислоти, таких як метилакрилат, етилакрилат і метилметакрилат, як головних мономерів. Окрім цього, в цьому випадку в невеликій кількості також можуть бути застосовані інші співмономери. У деяких випадках переважним виявилося застосування продуктів емульсійної полімеризації, що містять на поверхні реактивні групи. Такими групами є, наприклад, епокси-, карбоксильні, латентні карбоксильні, аміно- або амідo-групи, а також функціональні групи, які можуть бути введені шляхом спільного застосування мономерів загальної формули 11 10 R R CH2 C X N C 12 R O 20 25 , причому замісники мають наведені далі значення: 10 R означає водень або C1-C4-алкільну групу, 11 R означає водень, C1-C8-алкільну групу або арильну групу, зокрема феніл, 12 13 R означає водень, C1-C10-алкільну, C6-C12-арильну групу або -OR , 13 R означає C1-C8-алкільну або C6-C12-арильну групу, які необов'язково можуть бути заміщені кисне- або азотовмісними групами, X означає хімічний зв'язок, C1-C10-алкіленову або C6-C12-ариленову групу, або O C 30 35 40 45 50 Y, Y означає O-Z або NH-Z, та Z означає C1-C10-алкіленову або C6-C12-ариленову групу. Описані в публікації EP-A 208 187 прищеплені мономери є придатними для введення реактивних груп на поверхні. Як інші приклади слід вказати ще акриламід, метакриламід і заміщені естери акрилової або метакрилової кислоти, такі як (N-т-бутиламіно)-етилметакрилат, (N,N-диметилaміно)етилакрилат, (N,N-диметилaміно)-метилaкрилат і (N,N-дieтиламіно)етил-акрилат. Частинки каучукової фази можуть утворювати також зшиту структуру. Діючими як зшивальні агенти мономерами є, наприклад. бута-1,3-дієн, дивінілбензол, діалілфталат і дигідродициклопентадієнілакрилат, а також описані в публікації EP-A 50 265 сполуки. Окрім цього, можуть бути застосовані також так звані прищеплені зшивальні мономери (graft-linking monomers), тобто мономери, які містять дві або більше здатних до полімеризації подвійних зв'язків, які при полімеризації реагують із різною швидкістю. Переважно застосовують такі сполуки, в яких принаймні одна реактивна група полімеризується приблизно з такою самою швидкістю, що й інші мономери, в той час як інша реактивна група/реактивні групи полімеризується/полімеризуються, наприклад, значно повільніше. Внаслідок різних швидкостей полімеризації відбувається утворення певної кількості ненасичених подвійних зв'язків у каучуку. Якщо після цього на такий каучук прищеплюють наступну фазу, наявні у каучуку подвійні зв'язки принаймні частково з'єднуються з прищепленими мономерами з утворенням хімічних зв'язків, тобто прищеплена фаза принаймні частково приєднана хімічними зв'язками до основи. Прикладами таких прищеплених зшивальних мономерів є мономери, що містять алільні групи, зокрема алілові естери етилен-ненасичених карбонових кислот, такі як алілакрилат, алілметакрилат, ліалілмалеат, діалілфумарат, діалілітаконат, або відповідні моноалільні сполуки цих дикарбонових кислот. Окрім цього, існують інші численні придатні до застосування прищеплені зшивальні мономери; докладніше вони описані, наприклад, у публікації US-PS 4 148 846. 9 UA 105539 C2 5 У загальному випадку кількість цих зшивальних мономерів у модифікуючому ударну в'язкість полімері становить до 5 мас. %, переважно не більше ніж 3 мас. % відносно маси модифікуючого ударну в'язкість полімеру. Далі наведені деякі переважні продукти емульсійної полімеризації. При цьому спочатку слід назвати прищеплені співполімери, які мають ядро і принаймні одну зовнішню оболонку, структура яких наведена далі: Тип I II Мономери для ядра бута-1,3-дієн, ізопрен, нбутилакрилат, етилгексилакрилат або їх суміші аналогічно I, але із застосуванням зшивальних агентів III IV 15 20 25 30 35 40 аналогічно I або II V 10 аналогічно I або II стирол, акрилонітрил, метилметакрилат або їх суміші Мономери для оболонки стирол, акрилонітрил, метилметакрилат аналогічно I н-бутилакрилат, етилакрилат, метилакрилат, бута-1,3-дієн, ізопрен, етилгексил-акрилат аналогічно I або III, але із застосуванням мономерів, що містять реактивні групи, як описано перша оболонка з мономерів – як описано в пп. I та II для ядра, друга оболонка – як описано в пп. I або IV для оболонки Замість прищеплених співполімерів, які мають багатооболонкову структуру, можуть бути застосовані також гомогенні, тобто однооболонкові еластомери з бута-1,3-дієну, ізопрену та нбутилакрилату або їх співполімерів. Ці продукти також можуть бути одержані із застосуванням зшивальних мономерів або мономерів, які містять реактивні групи. Прикладами переважних полімерів, одержаних шляхом емульсійної полімеризації, є співполімери н-бутилакрилату/(мет)акрилової кислоти, співполімери н-бутилакрилату/гліцидилакрилату або н-бутилакрилату/гліцидилметакрилату, прищеплені співполімери, внутрішнє ядро яких утворене з н-бутилакрилату або на основі бутадієну, а зовнішня оболонка – з наведених вище співполімерів і співполімерів етилену з співмономерами, які містять реактивні групи. Описані еластомери можуть бути одержані також іншими традиційними способами, наприклад шляхом суспензійної полімеризації. Силіконові каучуки, які описані в публікаціях DE-A 37 25 576, EP-A 235 690, DE-A 38 00 603 та EP-A 319 290, також є переважними. Самозрозуміло, можуть бути застосовані також суміші каучуків наведених вище типів. Як компонент C) відповідні винаходові термопластичні формувальні маси можуть містити звичайні технологічні добавки, такі як стабілізатори, інгібітори окиснення, засоби проти термічного розкладу і розкладу під дією ультрафіолетового світла, змащувальні засоби для поліпшення реологічних характеристик і відокремлення виробів від форми, фарбувальні засоби, такі як барвники і пігменти, зародкоутворювачі, пластифікатори тощо. Прикладами інгібіторів окиснення і термостабілізаторів є стерично утруднені феноли та/або фосфіти та аміни (наприклад TAD), гідрохінони, ароматичні вторинні аміни, такі як дифенілaміни, різні заміщені представники цих груп та їх суміші в концентраціях до 1 мас. % відносно маси термопластичних формувальних мас. Як УФ-стабілізатори в загальному випадку в кількості до 2 мас. % відносно формувальної маси можуть бути застосовані різні заміщені резорцини, саліцилати, бензотриазоли і бензофенони. Як фарбувальні засоби можуть бути додані неорганічні пігменти, такі як діоксид титану, ультрамариновий синій, оксид заліза та сажа, а також органічні пігменти, такі як фталоціаніни, хінакридони, перилени, а також барвники, такі як антрахінони. Як зародкоутворювачі можуть бути застосовані фенілфосфінат натрію, оксид алюмінію, діоксид кремнію, а також переважно тальк. Відповідні винаходові термопластичні формувальні маси можуть бути одержані відомими способами, в яких вихідні компоненти перемішують у звичайних змішувальних пристроях, таких як шнекові екструдери, змішувачі Брабендера (Brabender) або Бенбері (Banbury), після чого екструдують. Після екструдування екструдат може бути охолоджений і подрібнений. Можуть 10 UA 105539 C2 5 10 15 20 25 30 35 40 45 50 55 60 бути також спочатку додані окремі компоненти, а потім інші вихідні речовини кожен окремо та/або в формі суміші. Температура змішування становить, як правило, від 230 до 320 C. Згідно з іншою переважною варіантом способу компоненти B), а також у разі потреби C) можуть бути змішані з преполімером, піддані обробці та гранульовані. Після цього одержаний гранулят конденсують до досягнення бажаної в'язкості в твердій фазі в атмофері інертного газу в безперервному чи імпульсному режимі при температурі нижче точки плавлення компонента A). Відповідні винаходові армовані безкінечним скловолокном поліамідні формувальні маси можуть бути одержані відомими для виготовлення армованого безперервним скловолокном паличкоподібного грануляту методами, зокрема методом пултрузії, в якому безкінечний волокнистий джгут (ровінг) повністю просочують розплавом полімеру, після чого охолоджують і нарізають. Одержаний таким чином армований безкінечним волокном паличкоподібний гранулят, довжина гранул якого становить переважно від 3 до 25 мм, зокрема від 5 до 14 мм, може бути підданий подальшій обробці звичайними методами (наприклад лиття під тиском, пресування) для одержання формованих виробів. Переважне співвідношення між довжиною та діаметром частинок грануляту становить після пултрузії від 2 до 8, зокрема від 3 до 4,5. Особливо оптимальні параметри формованого виробу можуть бути досягнуті в разі застосування щадного способу обробки. В цьому контексті "щадний спосіб" полягає насамперед в уникненні надмірного зламу волокон і спричиненого цим значного зменшення довжини волокон. У способі лиття під тиском це означає, що переважно застосовують шнеки великого діаметру з низьким ступенем стиснення, зокрема менше ніж 2, а також підвідні канали екструзійних головок і ливникові канали великих розмірів. Додатково слід подбати про забезпечення швидкого розплавляння паличкоподібних гранулятів за допомогою встановлення високої температури циліндрів (контактне нагрівання) і запобігання надмірному подрібненню волокон унаслідок надто великих зрізувальних зусиль. Завдяки цим заходам згідно з винаходом одержують формовані вироби, довжина волокон яких у середньому перевищує довжину волокон порівнянних формованих виробів, виготовлених із армованих короткими волокнами формувальних мас. Це дозволяє додатково поліпшити параметри, зокрема при розтягу, підвищити модуль пружності, міцність на розрив і ударну в'язкість зразків із надрізом. Після обробки формованих виробів, наприклад шляхом лиття під тиском, довжина волокон становить в звичайному випадку від 0,5 до 10 мм, зокрема від 1 до 3 мм. Відповідні винаходові термопластичні формувальні маси відрізняються високою придатністю до обробки, зокрема методом зварювання, наприклад віброконтактного або лазерного зварювання, при відповідних механічних параметрах, а також значно підвищеній міцності з'єднувальних швів і якості поверхні, а також термостабільності. Ці формувальні маси придатні для виготовлення волокон, плівок і формованих виробів будь-якого виду. Далі наведені деякі приклади: кришки головок циліндрів, кожухи мотоциклів, впускні труби, клапани радіаторів охолодження наддувного повітря, штекерні з'єднувачі, шестерні, робочі колеса вентиляторів, резервуари для охолоджувальної води. У галузі електротехніки/електроніки (E/E) поліаміди з поліпшеними реологічними властивостями є придатними матеріалами для виготовлення штекерів, деталей штекерів, електричних з'єднувачів, мембранних вимикачів, модулів друкованих плат, мікроелектронних елементів, котушок, вхідних/вихідних штекерних з'єднувачів, штекерів для друкованих плат (PCB), штекерів для гнучких друкованих плат (FPC), штекерів для гнучких інтегральних схем (FFC), високошвидкісних штекерних з'єднувачів, клемових панелей, зднувальних штекерів, апаратурних штекерів, компонентів кабельних джгутів, комутаційних друкованих плат, конпонентів комутаційних друкованих плат, тривимірних виготовлених методом лиття під тиском комутаційних друкованих плат, електричних з'єднувальних елементів, мехатронних компонентів. Ці матеріали можуть бути застосовані для оснащення салонів автомобілів, а саме для виготовлення приладових панелей, вимикачів на кермовій колонці, деталей сидінь, підголовників, центральної консолі між передніми сидіннями, компонентів приводу і модулів дверей; для виготовлення елементів зовнішнього оснащення кузова, а саме дверних ручок, компонентів зовнішніх дзеркал заднього виду, склоочисників, захисних корпусів склоочисників, декоративних решіток, кріплень для багажника на даху автомобіля, рам зсувної панелі на даху автомобіля, кожухів двигуна, кришок головок блоків циліндрів, впускних труб (зокрема впускного колектора), склоочисників, а також зовнішніх деталей кузова. У галузі кухонного та побутового обладнання поліаміди з поліпшеними реологічними властивостями можуть бути застосовані для виготовлення компонентів кухонної техніки, 11 UA 105539 C2 5 10 15 20 наприклад фритюрниць, прасок, ручок; можливим є також їх застосування для виготовлення обладнання для садівництва та дозвілля, наприклад компонентів для систем зрошення або інвентарю для садівництва і дверних ручок. Приклади I. Дослідження різних залізних порошків Застосовували наведені далі компоненти: Компонент A/1 Поліамід 66, характеристична в'язкість VZ = 148 мл/г, виміряна в розчині концентрацією 0,5 мас. % у сірчаній кислоті концентрацією 96 мас. % при температурі 25 °C згідно з ISO 307 ® (застосовували продукт марки Ultramid A27 виробництва компанії BASF SE). Компонент A/2 Поліамід, одержаний поліконденсацією м-ксилілендіаміну з адипіновою кислотою (молярне ® співвідношення 1 : 1), VZ = 65 мл/г (продукт Ultramid X17 виробництва компанії BASF SE). Компонент A/3 ® PA 6/66 (80 : 20), VZ = 176 мл/г (Ultramid C31-01) Компонент A/4 ® PA 6, VZ = 148 мл/г згідно з ISO 307 (Ultramid B27) Компонент B/1 Усі залізні порошки мають № CAS 7439-89-6. Визначення вмісту Fe, C, N та O описане на стор. 5 і 6. Fe C N O 25 г/100 г г/100 г г/100 г г/100 г мін. 97,7 мін. 1,0 мін. 1,0 мін. 0,6 інфрачервоне детектування (IR Detektion) інфрачервона спектроскопія (IRS) детектування теплопровідності (TCD) інфрачервона спектроскопія (IRS) Розподіл частинок за розміром (визначений за допомогою лазерного дифракційного аналізатора марки Beckmann LS13320): d10 від 1,4 до 2,7 мкм d50 від 2,9 до 4,2 мкм d90 від 6,4 до 9,2 мкм 2 BET-площа: 0,44 м /г (DIN ISO 9277) Компонент B/2 30 Fe C N O Розподіл частинок за розміром: d10 d50 d90 Густина утрушеної проби 2 BET-площа: 0,93 м /г (DIN ISO 9277) Компонент B/3 35 г/100 г г/100 г г/100 г г/100 г мін. 97.8 0.6 – 0.9 0.6 – 0.9 0.45 – 0.65 мкм мкм мкм 3 г/cм макс. 1.0 макс. 2.0 макс. 3.0 3.4 – 4.0 аналогічно ASTM B 527 г/100 г г/100 г г/100 г г/100 г мг/кг 3 г/cм 12 мін. 99,5 макс. 0,05 макс. 0,01 макс. 0,4 0,08 – 0,12 3,9 – 4,4 мкм мкм мкм Fe C N O Покриття SiO2 Густина утрушеної проби Розподіл частинок за розміром: d10 d50 d90 2 BET-площа: 0,32 м /г (DIN ISO 9277) Компонент B/4 макс. 3 макс. 6 макс. 12 UA 105539 C2 Fe Покриття FePO4 C N O Розподіл частинок за розміром: d50 2 BET-площа: 0,44 м /г (DIN ISO 9277) Компонент B/5 10 15 20 25 30 мін. 97.2 близько 0.5 макс. 1.1 макс. 1.2 макс. 0.6 мкм 3.4 – 4.5 Fe C O N Покриття P Розподіл частинок за розміром: d10 d50 d90 Густина утрушеної проби 5 г/100 г г/100 г г/100 г г/100 г г/100 г г/100 г г/100 г г/100 г г/100 г г/100 г макс. 1,2 макс. 0,2 8,0 – 11,0 мкм мкм мкм 3 г/cм макс. 3 макс. 6 макс. 18 2,7 – 3,3 2 BET-площа: 0.89 м /г (DIN ISO 9277) Компонент B/6 Порція 25 % B/1 в поліетилені Компонент B/7 Порція 75 % B/1 в поліетилені Компонент B/1V Продукт марки Shelfplus 02 2400 виробництва компанії Ciba Spezialitätenchemie GmbH (20 %на порція порошку Fe в поліетилені, d50 = 30 мкм) 2 BET-площа згідно з DIN ISO 9277: 20 м /г Вміст вуглецю: 0,012 г/100 г Компонент C/1 Скловолокна Компонент C/2a Стеарат кальцію Компонент C/3 CuJ/KJ у співвідношенні 1 : 4 (порція 20 % в PA6) Компонент C/4 Основна суміш 40 % PA6 із нігрозином Компонент C/5 Пірофосфат Na Компонент C/6 NaCl Компонент C/1V 2 Fe2O3, питома площа поверхні згідно з DIN 66131 (BET-площа) від 6,8 до 9,2 м /г (продукт марки Bayoxid E8708 виробництва компанії Lanxess) Компонент C/2V 2 Fe3O4 BET-площа: 0,23 м /г (продукт марки Minelco Magni F50 виробництва компанії Minelco GmbH) Компонент C/7 ® Lupasol Mw Перв./втор./трет. аміни 35 мін. 88 0.4 – 0,8 WF 25000 1/1,2/0,76 ® Lupasol = зареєстрована марка компанії BASF SE Співвідношення між первинними/вторинними/третинними амінами визначали методом ЯМР-спектроскопії. 13 13 C UA 105539 C2 5 Формувальні маси виготовляли на екструдері ZSK 30 з пропускною здатністю 10 кг/год. при температурному профілі на рівні близько 260 C. Були проведені описані далі вимірювання: Випробування на розтяг згідно з ISO 527, механічні параметри до і після витримування при температурі 220 °C у сушильній печі з циркуляцією повітря. VZ: c = 5 г/л в сірчаній кислоті концентрацією 96 % згідно з вимогами ISO 307. Тиск заповнення визначали в момент перемикання в процесі лиття під тиском зразків для випробувань на розтяг згідно з вимогами ISO 527. Склад формувальних мас і результати вимірювань наведені в таблицях. 10 Таблиця 1 Склад A/1 Прик[мас. A/2 A/3 A/4 C/2a C/1 лад %] 1 67,76 0,35 30 2 63,75 0,35 30 3 66,76 0,35 30 4 67,46 0,35 30 5 63,45 0,35 30 6 66,46 0,35 30 7 66,96 0,35 30 8 66,46 0,35 30 9 66,46 0,35 30 10 66,46 0,35 30 11 66,35 0,35 30 12 66,07 0,35 30 13 66,07 0,35 30 14 65,50 0,35 30 15 65,96 0,35 30 16 66,46 0,35 30 17 56,45 10,0 0,35 30 18 46,45 20,0 0,35 30 19 61,46 5,0 0,35 30 20 63,46 0,35 30 21 66,12 0,35 30 22 56,45 10,0 0,35 30 23 46,45 20,0 0,35 30 C/4 C/3 C/5 C/6 C/7 B/1V B/1 B/2 B/3 B/4 B/5 C/1V C/2V B/6 B/7 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 4,0 1,0 0,3 0,3 4,0 0,3 1,0 0,3 0,5 0,3 1,0 0,3 1,0 0,3 1,0 0,3 1,1 0,3 1,4 0,3 1,4 0,3 0,5 0,5 1,0 0,3 0,5 1,0 0,3 0,5 0,5 0,3 1,0 0,3 1,0 0,3 1,0 0,3 0,3 0,3 1,0 0,3 1,0 4 1,3 Приклади 5 для порівняння WO 2005/7727 та WO 2006/74912 – Приклади 12 та 13 для порівняння EP 1846506 14 UA 105539 C2 Таблиця 2 Результати вимірювань Гранична міцність на розрив (Tensile strength) Модуль пружності Тиск заПрик- повVz лад нення (бар) 1 391 153,9 2 394 155,8 3 387 157,9 0 год. 9686 9656 9589 4 407 153,0 9663 5 6 7 8 9 10 11 417 369 394 340 341 354 321 144,8 148,0 149,0 149,2 142,7 145,6 134,2 9721 9702 9644 9606 9472 9719 9572 12 346 146,7 9588 13 335 141,8 9695 14 15 16 17 18 19 20 21 22 23 267 268 273 347 354 321 373 365 314 367 10148 9897 10167 9399 9392 10009 9598 9749 9831 9665 143,3 136,2 129,3 138,9 139,6 128,1 128,1 144,2 142,2 139,6 500 год. 750 год. 1000 1250 1500 500 750 0 год. год. год. год. год. год. 8564 5886 2968 10680 10119 9139 10092 9477 8067 крих9551 7386 кий 10764 9979 8202 10721 10656 10342 10689 10521 10514 10509 10384 10156 10528 10533 10619 10743 10386 10280 10491 10147 9871 не вимі10248 9666 рювали не вимі10354 9934 рювали 11055 10793 9858 10865 10643 10726 10966 10883 10453 10497 10410 10435 10291 10237 10272 10902 10764 10492 10340 10280 10123 10490 10466 10341 10927 10535 10774 10889 10658 10630 188 82 42 185 98 86 182 161 133 191 7340 10282 10592 10235 6090 9607 10119 9714 190 183 188,5 182 180 186 9250 8448 175 97 55 94 159 160 159 151 164 165 76 151 151 154 147 154 153 168 137 120 171,5 144 129 10979 10418 10225 10117 9738 10900 10611 10277 9719 9623 10640 10792 190,5 177 184,5 175 171,5 191 172 182,5 185 183 104 132 136 163 167 176 158 161 180 179 94 127 137 166 169 170 133 147 178 180 1000 1250 1500 год. год. год. 9 78 109 крихкий 76 151 148 148 138 150 133 не вимірювали не вимірювали 88 109 133 125 129 133 102 100 178 183 76 71 142 125 149 140 144 131 119 102 132 168 171 144 133 139 173 171 127 127 177 185 Відносне видовження при розриві (Elongation at break) Приклад № 1 2 3 4 5 6 7 8 9 10 11 12 0 год. 3,6 3,2 3,3 3,6 3,2 3,4 3,5 3,3 3,5 3,3 3,0 2,6 500 год. 1,2 1,3 2,2 1,2 1,3 1,9 2,0 2,0 1,9 2,1 2,1 1,7 750 год. 1,0 1,2 1,8 0,9 1,0 1,8 1,8 1,9 1,9 1,9 1,9 1,5 15 1000 год. 0,4 1,1 1,7 крихкий 1,3 1,8 1,8 1,9 1,7 1,9 1,7 не 1250 год. 1500 год. 1,3 1,7 1,7 1,8 1,3 1,6 1,6 1,7 1,6 1,5 UA 105539 C2 Відносне видовження при розриві (Elongation at break) Приклад № 0 год. 500 год. 750 год. 13 2,7 1,8 1,6 1000 год. вимірювали не вимірювали 1250 год. 1500 год. Відносне видовження при розриві (Elongation at break) Приклад № 14 15 16 17 18 19 20 21 22 23 5 0 год. 2,9 2,6 2,7 3,4 3,5 3,1 3,1 3,2 3,4 3,6 500 год. 1,4 1,4 1,5 2,1 2,2 2,1 2,1 2,0 2,3 2,3 750 год. 1,3 1,4 1,5 2,2 2,3 2,1 1,7 1,8 2,4 2,5 1000 год. 1,3 1,2 1,3 1,4 1,5 1,5 1,1 1,1 2,3 2,7 1250 год. 1500 год. 1,5 2,3 2,6 1,8 1,7 1,6 2,4 2,6 1,6 1,7 2,3 2,6 PA 46 як матриця Компоненти аналогічні частині I, але як компонент A/5 застосовували PA 46, VZ=151 мл/г ® (Stanyl виробництва компанії DSM), а як компонент C/2b – етилен-біс-стеариламід. Таблиця 3 Приклад № A/5 (%) 1V 64.46 1 65.75 C/1 (%) C/2b (%) C/4 (%) 30 0.34 1.9 30 0.34 1.9 C/3 (%) 0.3 0.3 C/5 (%) 0 0.5 C/6 (%) B/1V (%) B/1 (%) 0 3.0 0 0.46 0 0.75 Таблиця 4 Теплове старіння при температурі 200 °C Приклад № 1V 1 0 год. 9800 10000 Приклад № 1V 1 Модуль пружності 750 год. 9900 10000 1250 год. 9000 8500 1500 год. 8800 7900 0 год. 195 197 Гранична міцність на розрив (Tensile strength) 250 год. 750 год. 1250 год. 169 114 82 178 125 89 1500 год. 74 76 0 год. 3.0 2.7 Відносне видовження при розриві (Elongation at break) 250 год. 750 год. 1250 год. 2.1 1.3 1.0 2.2 1.5 1.3 1500 год. 1.0 1.4 Приклад № 1V 1 250 год. 10200 10500 10 Таблиця 5 Теплове старіння при температурі 220 °C Приклад № 1V 1 0 год. 9800 10000 250 год. 10200 10400 Модуль пружності 750 год. 9900 10500 16 1250 год. 9800 10300 1500 год. 9800 10500 UA 105539 C2 Приклад № 1V 1 0 год. 195 197 Гранична міцність на розрив (Tensile strength) 250 год. 750 год. 1250 год. 125 95 86 155 137 130 1500 год. 79 116 0 год. 3.0 2.7 Відносне видовження при розриві (Elongation at break) 250 год. 750 год. 1250 год. 1.5 1.2 1.1 1.8 1.6 1.4 1500 год. 1.0 1.3 Приклад № 1V 1 5 10 15 ІІ. Склад формувальних мас, армованих безкінечним скловолокном Компоненти аналогічні частині I, але як компонент C/8 застосовували ровінг зі скловолокна діаметром Ø 17. Формувальні маси одержували в таких умовах: 1) Параметри пултрузії: Температура екструдера 285 °C Просочувальна камера 290 °C Температура попереднього нагрівання ровінгу 180 °C Швидкість формування від 9 до 12 м/хв. Довжина грануляту 12 мм Співвідношення довжина/діаметр (L/D) грануляту 4 2) Співвідношення довжина/діаметр (L/D) скловолокна після лиття під тиском 120 Застосовані для визначення параметрів дослідні зразки одержували методом лиття під тиском (температура лиття 280 °C, температура плавлення 80 °C). Таблиця 6 Приклад № 1 2V 3 4V A/1 (%) 33.45 37.45 53.45 57.45 A/3 (%) 10.0 10.0 10.0 10.0 C/2a (%) 0.35 0.35 0.35 0.35 C/8 (%) 50 50 30 30 C/4 (%) 1.9 1.9 1.9 1.9 C/3 (%) 0.3 0.3 0.3 0.3 B/6 (%) 4 0 4 0 Таблиця 7 Теплове старіння при температурі 200 °C Приклад № 1 2V 3 0 год. 16051 16425 10274 500 год. 17235 17335 11156 4V 10122 11472 Модуль пружності 1000 год. 1500 год. 16698 16835 16998 16844 10728 10888 10970 10363 2000 год. 16096 15160 10294 8005 2500 год. 16118 11538 10475 не вимірювали 20 Приклад № 1 2V 3 0 год. 243 268 180 4V 187 Гранична міцність на розрив (Tensile strength) 500 год. 1000 год. 1500 год. 2000 год. 212 245 208 203 188 232 178 128 167 179 174 167 176 166 17 115 58 2500 год. 192 84 155 не вимірювали UA 105539 C2 Приклад № 1 2V 3 0 год. 2,0 2,3 2,0 4V 2,1 Відносне видовження при розриві (Elongation at break) 500 год. 1000 год. 1500 год. 2000 год. 1,5 1,9 1,5 1,6 1,3 1,7 1,3 1,0 1,8 1,9 1,9 1,9 1,9 1,7 1,3 0,8 2500 год. 1,5 0,9 1,8 не вимірювали Таблиця 8 Теплове старіння при температурі 220 °C Приклад № Модуль пружності 1000 год. 1500 год. 17419 16142 1 0 год. 16051 500 год. 16958 2V 16425 17475 10750 836 3 10274 10648 11106 11001 4V 10122 11094 10465 5932 Приклад № 1 0 год. 243 2V 268 3 180 4V 187 Приклад № 1 0 год. 2,0 2V 2,3 3 2,0 4V 2,1 2000 год. 16984 не вимірювали 10922 не вимірювали 2500 год. 15707 не вимірювали 10393 не вимірювали Гранична міцність на розрив (Tensile strength) 500 год. 1000 год. 1500 год. 2000 год. 260 218 228 178 не 249 53 0,9 вимірювали 179 169 170 152 не 181 115 45 вимірювали 2500 год. 114 не вимірювали 112 не вимірювали Відносне видовження при розриві (Elongation at break) 500 год. 1000 год. 1500 год. 2000 год. 2,1 1,6 1,8 1,2 не 1,9 0,6 0 вимірювали 1,9 1,8 1,8 1,6 не 1,9 1,3 0,9 вимірювали 2500 год. 0,8 не вимірювали 1,2 не вимірювали 5 ІІІ. Віброконтактне зварювання Застосовували такі самі компоненти, що й у пункті I. Таблиця 9 Приклад № 1V 1 2 A/1 (%) 67.45 66.45 46.45 A/3 (%) 0 0 20 C/1 (%) 30 30 30 10 18 C/2a (%) 0.35 0.35 0.35 C/4 (%) 1.9 1.9 1.9 C/3 (%) 0.3 0.3 0.3 B/1 (%) 0 1.0 1.0 UA 105539 C2 Таблиця 10 Формовані вироби, виготовлені із застосуванням методу віброконтактного зварювання Механічні параметри після теплового старіння при температурі 220 °C Приклад № 1V 1 2 Приклад № 1V 1 2 5 10 15 20 25 30 Гранична міцність на розрив (Tensile strength) (MПa) (напруження при розтягу) 0 год. 500 год. 1000 год. 77 24 3 78 26 15 77 55 35 Гранична міцність при згинанні (Bending strength) (MПa) (напруження при згинанні) 0 год. 500 год. 1000 год. 127 38 1 126 51 26 136 115 102 Методика випробування: віброконтактне зварювання технічних полімерних матеріалів Дослідний зразок Для дослідження впливу матеріалу на процес зварювання та якість шва застосовували пластинчасті дослідні зразки. Завдяки застосуванню плівкового ливника вздовж всієї ширини деталі, виготовлюваної методом лиття під тиском, забезпечували рівномірну орієнтацію розплаву та однорідність. Виготовлені методом лиття під тиском пластини мали товщину 4 мм і після відпилювання ділянки впорскування розміри 110 мм 110 мм. Потім пластини розпилювали навпіл дисковою пилкою в напрямку впорскування для одержання кінцевого розміру близько 55 мм 110 мм. На наступних стадіях зварювання зовнішні (не обпиляні) 2 сторони зварювали. Площа утвореного шва становила 440 мм . Стандартну пластину застосовували як дослідний зразок геометрично простої форми для забезпечення можливості аналізу впливу матеріалу та/або параметрів на якість шву. Проста форма пластини дозволяла надійно фіксувати її у зварювальному пристрої, оскільки забезпечувала її закріплення в пристрої по всій довжині з обох сторін. Зварювальна машина Для дослідження результатів зварювання застосовували лінійну віброконтактну зварювальну машину компанії Branson Ultraschall, модель M-102 H. Процес зварювання Призначені для зварювання пластини зварювали із застосуванням лінійно-поздовжніх коливань. Дослідження процесу віброконтактного зварювання здійснювали в режимі "зварювання з керованим переміщенням зі сталим тиском". Випробування проводили з постійною амплітудою 0,9 мм під постійним зварювальним тиском 1,6 МПа. Як частоту коливань застосовували резонансну частоту, що становила близько 220 Гц. Для кожного параметра/матеріалу проводили дві випробних операції зварювання. Механічні випробування Необхідні для випробувань на розтяг та згин плоскі зразки завширшки 25 мм вирізали дисковою пилкою в напрямку перпендикулярно зварюваній поверхні. Для кожного параметра/матеріалу досліджували три зразки із однієї звареної пластини. Наплив в місці зварного з'єднання при цьому не видаляли. V: Частково ароматичний поліамід (6T/6I/MXD.T/I) 19 UA 105539 C2 Таблиця 11 Склад (мас. %) Приклад 1 2 3 4 5 6 7 8 5 10 15 20 25 30 35 A/6 A/4 64,10 58,85 59,45 59,80 49,80 10,00 55,80 45,80 10,00 45,30 10,00 B/1 C/1 C/2 C/3 4,00 4,00 4,00 35,00 35,00 35,00 35,00 35,00 35,00 35,00 35,00 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,35 0,35 0,35 0,35 0,35 0,35 0,35 0,35 C/4 C/5 1,25 4,00 4,00 4,00 4,00 4,00 4,00 4,00 C/6 C/7 C/8 C/9 0,30 0,30 0,30 0,30 0,30 0,50 0,50 0,50 0,50 0,50 0,50 0,50 0,50 0,65 0,50 A/6 Частково ароматичний поліамід на основі 6.T/6.I/MXD.T/I, що містив 64 мас. % одиниць 6.T, 29 мас. % одиниць 6.I та 7 мас. % одиниць MXD.T/MXD.I. Виміряна характеристична в'язкість (VZ) основного полімеру становила 90 мл/г (0,5 мас. % в сірчаній кислоті концентрацією 96 % при 25 °C, ISO 307). T – терефталева кислота, I – ізофталева кислота, MXD – м-ксилілендіамін A/4 (див. I.) ® Поліамід 6, VZ=148 мл/г (ISO 307; Ultramid B27). B/1 Порція з 25 мас. % B/1 (див. I.) в поліаміді 66. C/1 Скловолокна з середнім діаметром 10 мкм. C/2 Тальк C/3 Частково окиснений поліетиленовий віск (кислотне число 15-19 мг KOH/г; в'язкість розплаву ® при температурі 120 °C: 350 – 470 мм²/с ((DGF M-III 8); Luwax OA5) C/4 Суміш із різних добавок (масових часток): 1 частка N,N'-гексан-1,6-діїл-біс(3-(3,5-ди-третбутил-4-гідроксифенілпропіонаміду)) ® (Irganox 1098), 1 частка високомолекулярного, стерично утрудненого аміну наведеної далі структури ® (Chimassorb 2020): , 1 частка 2,2'-метилен-біс(6-(2H-бензотриазол-2-іл)-4-1,1,3,3-тетраметилбутил)-фенолу) ® (Tinuvin 360), 4 частки сажі (30 мас. % в поліетилені низької густини (LDPE)) C/5 ® Етилен-бутилакрилатний каучук, функціоналізований малеїновим ангідридом (Fusabond NM 598D) C/6 ® 4,3'-біс(альфа, альфа-диметилбензил)дифенілaмін (Naugard 445) C/7 20 UA 105539 C2 5 Поліетиленімін із MW ~ 25000 г/моль і співвідношенням 1: 1,20: 0,76 між первинними: ® вторинними: третинними амінами (Lupasol WF) C/8 CuJ/KJ у співвідношенні 1: 4 C/9 Монтанат кальцію Таблиця 12 Теплове старіння в печі з циркуляцією повітря при температурі 235 °C Відносна зміна маси стрижневого зразка для випробувань на розтяг порівняно з початковим значенням (0 год.) / % Приклад № 1 2 3 4 5 6 7 8 0 год. 100 100 100 100 100 100 100 100 250 год. 90,6 97,8 95,5 97,2 97,1 98,5 99,5 98,0 500 год. 77,0 90,1 91,7 90,1 96,1 96,5 97,8 97,9 750 год. 65,8 79,0 68,5 79,7 93,7 91,2 97,4 97,4 1000 год. 64,0 68,9 64,6 71,8 90,2 85,0 96,9 96,9 0 год. 13300 12700 12000 11900 11900 11000 10900 10900 250 год. 14000 12640 12300 12530 12240 11700 11740 11780 Модуль пружності / MПa 500 год. a) a) a) 12750 13230 12080 12700 12570 750 год. a) a) a) 12520 12760 10970 11990 11960 1000 год. a) a) a) a) 12870 10840 11850 11800 Приклад № 1 2 3 4 5 6 7 8 10 a) значне старіння стрижневих зразків, ламкість вже при легкому натисканні; вимірювання неможливе Приклад № 1 2 3 4 5 6 7 8 15 0 год. 194 186 209 205 210 170 188 187 Гранична міцність при розтягу/ МПа 250 год. 500 год. 750 год. a) a) 70 a) a) 92 a) a) 60 98 56 45 126 124 114 147 131 93 207 212 202 202 218 206 1000 год. a) a) a) a) 105 81 198 198 a) значне старіння стрижневих зразків, ламкість вже при легкому натисканні; вимірювання неможливе 21 UA 105539 C2 Приклад № 1 2 3 4 5 6 7 8 0 год. 2,1 1,8 2,3 2,3 2,4 1,9 2,4 2,3 Відносне видовження при розриві / % (Elongation at break) 250 год. 500 год. 750 год. 1000 год. a) a) a) 0,5 a) a) a) 0,8 a) a) a) 0,5 a) 0,9 0,5 0,4 1,2 1,2 1,1 1,1 1,4 1,3 0,9 0,9 2,2 2,2 2,1 2,1 2,1 2,3 2,2 2,0 a) значне старіння стрижневих зразків, ламкість вже при легкому натисканні; вимірювання неможливе 5 Приклад № 1 2 3 4 5 6 7 8 Ударна в'язкість (метод Шарпі (Charpy), зразок без надрізу) / кДж/м² 0 год. 250 год. 500 год. 750 год. 1000 год. a) a) a) a) 40 a) a) a) 42 12 a) a) a) 59 6 a) 58 15 7 4 b) b) b) b) b) a) 60 31 22 19 58 51 61 58 65 59 41 66 61 44 a) значне старіння стрижневих зразків, ламкість вже при легкому натисканні; вимірювання неможливе b) не вимірювали. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 1. Термопластична формувальна маса, що містить A) від 10 до 99,999 мас. % поліаміду, B) від 0,001 до 20 мас. % залізного порошку з розміром частинок максимум 10 мкм (параметр d50), одержаного шляхом термічного розкладу пентакарбонілу заліза, визначена методом BET 2 питома площа поверхні (ВЕТ-площа) якого становить від 0,1 до 5 м /г згідно з DIN ISO 9277, C) від 0 до 70 мас. % інших добавок, причому сума масових відсотків компонентів А)-С) складає 100 %. 2. Термопластична формувальна маса за п. 1, в якій параметр d10 компонента В) становить від 1 до 5 мкм. 3. Термопластична формувальна маса за п. 1 або 2, в якій параметр d 90 компонента В) становить від 3 до 35 мкм. 4. Термопластична формувальна маса за будь-яким з пп. 1-3, в якій вміст вуглецю в компоненті В) становить від 0,05 до 1,2 г/100 г (згідно з ASTM Е 1019). 5. Термопластична формувальна маса за будь-яким з пп. 1-4, в якій густина утрушеної проби 3 компонента В) становить від 2,5 до 5 г/см . 6. Термопластична формувальна маса за будь-яким з пп. 1-5, в якій на поверхню частинок компонента В) нанесене покриття з фосфату заліза, фосфіду заліза або SiO2. 7. Застосування термопластичної формувальної маси за будь-яким з пп. 1-6 для виготовлення волокон, плівок і формованих виробів. 8. Застосування термопластичної формувальної маси за будь-яким з пп. 1-6 для виготовлення формованих виробів методами віброконтактного або лазерного зварювання. 9. Волокна, плівки і формовані вироби, одержані з термопластичної формувальної маси за будь-яким з пп. 1-6. 22 UA 105539 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 23

ДивитисяДодаткова інформація

Автори англійськоюPrusty, Manoranjan, Baumert, Martin, Willms, Aksel, Desbois, Philippe, Traut, Alexander, Lippert, Gerald, Kurikov, Jordan

Автори російськоюПрусти Мануранджан, Баумерт Мартин, Вильмс Аксель, Десбуа Филипп, Траут Александер, Липпер Геральд, Куриков Джордан

МПК / Мітки

МПК: C08L 77/00, C08K 3/08

Мітки: поліаміді, теплового, старіння, стійкі

Код посилання

<a href="https://ua.patents.su/25-105539-poliamidi-stijjki-do-teplovogo-starinnya.html" target="_blank" rel="follow" title="База патентів України">Поліаміди, стійкі до теплового старіння</a>

Попередній патент: Упаковка для тютюнових виробів

Наступний патент: Придатний для лазерного спікання порошок із поліоксиметилену, спосіб його виготовлення і формовані вироби, виготовлені з цього порошку

Випадковий патент: Вузол з'єднання плит з ригелем у збірно-монолітних перекриттях