Спосіб виготовлення внутрішньої карти та внутрішня карта для ламінату

Номер патенту: 112147

Опубліковано: 25.07.2016

Автори: Ваннемагер Курт, Мюльхаузер Мартін, Анноун Закарія, Нойман Крістіан

Формула / Реферат

1. Спосіб виготовлення внутрішньої карти (20) для ламінату (58), причому внутрішня карта (20) має пластинчасту систему (18) з принаймні одним шаром (16а-с), який характеризується тим, що включає принаймні такі етапи:

a) забезпечення переробленої волоконної суміші, яка має принаймні такі характеристики:

тонка фракція за класифікатором Brecht-Holl становить щонайбільше 50 % за масою;

фракція довгих волокон за класифікатором Brecht-Holl становить принаймні 10 % за масою;

фракція коротких волокон за класифікатором Brecht-Holl становить щонайбільше 60 % за масою; і

зольна фракція згідно з ISO 1762 становить щонайбільше 20 % за масою,

b) виготовлення принаймні однієї волоконної суспензії, яка включає принаймні частку передбаченої волоконної суміші,

c) обробки принаймні однієї волоконної суспензії шляхом здійснення принаймні одного знезолювання волоконної суспензії, доки зольна фракція сухого компонента волоконної суспензії не становитиме щонайбільше 15 % за масою, і шляхом додавання принаймні однієї домішки до принаймні однієї волоконної суспензії, причому домішка є вибраною з групи, до якої належать утримувальні агенти та агенти для забезпечення вологостійкості; та

d) виготовлення пластинчастої системи з принаймні однієї волоконної суспензії.

2. Спосіб за п. 1, який відрізняється тим, що на етапі а) макулатуру, зокрема сорти макулатури основної групи 4, які містять крафт-папір, та/або старий гофрований картон застосовують як перероблену волоконну суміш.

3. Спосіб за п. 1 або 2, який відрізняється тим, що виготовляється пластинчаста система (18), яка має зольну фракцію щонайбільше 15 мас. %, зокрема щонайбільше 8 мас. %, в оптимальному варіанті - щонайбільше 4 мас. %, і/або яка має фракцію принаймні 80 %, в оптимальному варіанті - принаймні 95 % передбаченої макулатури.

4. Спосіб за будь-яким з пп. з 1 по 3, який відрізняється тим, що щойно одержані волокна, зокрема целюлозу, змішують з принаймні однією волоконною суспензією перед виготовленням пластинчастої системи, у якій фракція щойно одержаних волокон серед усіх волокон волоконної суспензії в оптимальному варіанті складає щонайбільше 20 мас. %.

5. Спосіб за будь-яким з пп. з 1 по 4, який відрізняється тим, що для обробки волоконної суспензії застосовують сортувальний пристрій (28) та/або, в оптимальному варіанті, систему багатоступеневого очищення (30), та/або диспергатор (44), та/або флотаційний пристрій (32), та/або варіоспліт-пристрій (38).

6. Спосіб за будь-яким з пп. з 1 по 5, який відрізняється тим, що принаймні одну волоконну суспензію концентрують перед виготовленням пластинчастої системи (18).

7. Спосіб за будь-яким з пп. з 1 по 6, який відрізняється тим, що принаймні частину принаймні однієї волоконної суспензії розділяють на фракцію довгих волокон та фракцію коротких волокон перед виготовленням пластинчастої системи (18).

8. Спосіб за п. 7, який відрізняється тим, що фракцію довгих волокон та/або фракцію коротких волокон подають з водяною парою і/або гомогенізують, і/або диспергують.

9. Спосіб за п. 7 або 8, який відрізняється тим, що фракцію довгих волокон та фракцію коротких волокон змішують з волоконною суспензією у заданому співвідношенні після фракціонування.

10. Спосіб за будь-яким з пп. з 1 по 9, який відрізняється тим, що пластинчасту систему (18) виготовляють з принаймні двома, в оптимальному варіанті - з принаймні трьома, шарами (16а-с).

11. Спосіб за будь-яким з пп. з 1 по 10, який відрізняється тим, що принаймні дві виготовлені різними способами і/або оброблені різними способами волоконні суспензії та/або принаймні дві ідентично виготовлені і/або ідентично оброблені волоконні суспензії застосовують для виготовлення пластинчастої системи (18).

12. Спосіб за п. 10 або 11, який відрізняється тим, що принаймні один зовнішній шар (16а, 16b) пластинчастої системи (18) виготовляють більш пористим, ніж розташований під ним внутрішній шар (16с) пластинчастої системи (18), і/або принаймні один внутрішній шар (16с) пластинчастої системи (18) виготовляють більш пористим, ніж шар (16а, 16b) пластинчастої системи (18), розташований ще далі у зовнішньому напрямку, і/або усі шари (16а, 16b, 16с) пластинчастої системи (18) виготовляють з принаймні по суті ідентичною пористістю.

13. Спосіб за п. 12, який відрізняється тим, що принаймні один шар (16а, 16b) пластинчастої системи (18) має ступінь помелу щонайбільше 25°SR, зокрема ступінь помелу від 20°SR до 8°SR, і/або принаймні один шар (16с) пластинчастої системи (18) має ступінь помелу принаймні 8°SR, зокрема ступінь помелу від 15°SR до 60°SR.

14. Спосіб за будь-яким з пп. з 1 по 13, який відрізняється тим, що домішку до волоконної суспензії додавали у перерахунку на суху речовину у масовій частці щонайбільше 5,0 %, і/або домішка включає утримувальний агент, який додають до суспензії у масовій частці щонайбільше 1,2 %, зокрема від 0,2 % до 0,9 % у перерахунку на суху речовину, і/або домішка включає вологостійкий агент, який додають до суспензії у масовій частці щонайбільше 2,2 %, зокрема від 0,5 % до 2,0 % у перерахунку на суху речовину.

15. Спосіб за будь-яким з пп. з 1 по 14, який відрізняється тим, що як домішку застосовують принаймні один утримувальний агент з групи, до якої належать поліакриламіди, поліетиленіміни та поліамідіміни, та/або принаймні один вологостійкий агент з групи, до якої належать поліамідоамін-епіхлоргідринові смоли, епоксидні смоли, поліамінні смоли, ізоціанатні смоли, меламінформальдегідні смоли, сечовиноформальдегідні смоли, формальдегідні смоли, діальдегідний крохмаль, гліоксаль, глутаральдегід та/або співполімер принаймні двох з перелічених речовин.

16. Спосіб за будь-яким з пп. з 1 по 15, який відрізняється тим, що як домішку додатково застосовують принаймні одну кислоту та/або принаймні одну основу та/або СO2.

17. Спосіб за будь-яким з пп. з 1 по 16, який відрізняється тим, що технологічну воду з машини для виготовлення карт (22), яка утворюється у процесі виготовлення пластинчастої системи (18), очищують, зокрема знезолюють за допомогою мікрофлотаційного пристрою, і/або зокрема, принаймні значною мірою, звільняють від тонких матеріалів і/або використовують для виготовлення принаймні однієї волоконної суспензії.

18. Спосіб за будь-яким з пп. з 1 по 17, який відрізняється тим, що включає визначення принаймні одного параметра з групи, до якої належать грамаж, вологовміст, густина, розривна довжина у сухому стані, розривна довжина у вологому стані, повітропроникність, зольна фракція, здатність до просочування та пористість виготовленої внутрішньої карти (20).

19. Спосіб за п. 18, який відрізняється тим, що здатність внутрішньої карти до просочування (20) визначають за допомогою ультразвукового вимірювання.

20. Спосіб за будь-яким з пп. з 1 по 19, який відрізняється тим, що принаймні одну внутрішню карту (20) використовують для виготовлення ламінату (58), зокрема HPL-ламінату (58) та/або CPL-ламінату (58), та/або компактної плити, і/або як матеріал підкладки, зокрема для смоли або смолоподібних речовин.

21. Спосіб за п. 20, який відрізняється тим, що принаймні одну внутрішню карту (20) для виготовлення ламінату (58) просочують смолою та/або смолоподібною речовиною і/або попередньо просочують смолою та/або смолоподібною речовиною і/або піддають висушуванню та/або нарізанню, та/або пресуванню з принаймні одним попереднім просочуванням.

22. Спосіб за п. 21, який відрізняється тим, що смолу вибирають з групи, до якої належать фенольні смоли, фенолформальдегідні смоли, меламінові смоли та меламінформальдегідні смоли, і/або внутрішню карту (20) просочують смолою у кількості від 30 мас. % до 100 мас. %.

23. Спосіб за будь-яким з пп. з 20 по 22, який відрізняється тим, що принаймні дві внутрішні карти (20) розташовують одна на одній, зокрема стосом, для виготовлення ламінату (58).

24. Спосіб за будь-яким з пп. з 20 по 23, який відрізняється тим, що принаймні одна внутрішня карта (20) має покриття, причому, зокрема, принаймні одна плівка (68) з полімеру та/або принаймні одного декоративного паперу (70) в оптимальному варіанті має друкований малюнок, і/або принаймні один прокладний папір є нанесеним на внутрішню карту (20).

25. Спосіб за будь-яким з пп. з 20 по 24, який відрізняється тим, що принаймні одну внутрішню карту (20), просочену і/або попередньо просочену смолою, нагрівають принаймні до температури, що перевищує точку плавлення смоли, піддають пресуванню, охолодженню до температури, принаймні нижчої за точку плавлення смоли, та, необов'язково, подальшій обробці для виготовлення ламінату (58).

26. Внутрішня карта (20) для виготовлення ламінату (58), яка характеризується тим, що внутрішня карта (20) має пластинчасту систему (18) з принаймні одним шаром (16а-с), і пластинчаста система (18) принаймні пропорційно складається з переробленої волоконної суміші, причому пластинчаста система (18) має зольну фракцію щонайбільше 15 мас. %, і принаймні один шар (16а-с) пластинчастої системи (18) включає:

a) принаймні частку переробленої волоконної суміші, яку, перед обробкою, було вибрано з групи, яка має:

тонку фракцію за класифікатором Brecht-Holl щонайбільше 50 % за масою;

фракцію довгих волокон за класифікатором Brecht-Holl принаймні 10 % за масою;

фракцію коротких волокон за класифікатором Brecht-Holl щонайбільше 60 % за масою; та

зольну фракцію згідно з ISO 1762 щонайбільше 20 % за масою; і

b) принаймні одну домішку, вибрану з групи, до якої належать утримувальні агенти та агенти для забезпечення вологостійкості.

27. Внутрішня карта (20) за п. 26, яка відрізняється тим, що може бути одержана і/або одержується з застосуванням способу за будь-яким з пп. з 1 по 25.

28. Внутрішня карта (20) за будь-яким з пп. 26 або 27, яка відрізняється тим, що пластинчаста система (18) має зольну фракцію щонайбільше 8 мас. %, в оптимальному варіанті - щонайбільше 4 мас. %, та/або фракцію щойно одержаних волокон щонайбільше 20 мас. % та/або фракцію переробленої волоконної суміші принаймні 80 %, зокрема принаймні 95 %.

29. Внутрішня карта (20) за будь-яким з пп. з 26 по 28, яка відрізняється тим, що пластинчаста система (18) є виготовленою без поверхнево-активних речовин.

30. Внутрішня карта (20) за будь-яким з пп. з 26 по 29, яка відрізняється тим, що пластинчаста система (18) має принаймні два, в оптимальному варіанті - принаймні три, зокрема чотири шари (16а-с).

31. Внутрішня карта (20) за п. 30, яка відрізняється тим, що принаймні один зовнішній шар (16а, 16b) пластинчастої системи (18) є більш пористим, ніж розташований під ним внутрішній шар (16с) пластинчастої системи (18), і/або принаймні один внутрішній шар (16с) пластинчастої системи (18) є більш пористим, ніж шар (16а, 16b) пластинчастої системи (18), розташований ще далі у зовнішньому напрямку, і/або усі шари (16а, 16b, 16с) пластинчастої системи (18) мають принаймні по суті ідентичну пористість.

32. Внутрішня карта (20) за будь-яким з пп. з 26 по 31, яка відрізняється тим, що кожен шар (16а-с) пластинчастої системи (18) має зольну фракцію щонайбільше 15 мас. % та/або фракцію щойно одержаних волокон щонайбільше 20 мас. %.

33. Застосування внутрішньої карти (20), яка може бути одержана і/або одержується за допомогою способу за будь-яким з пп. з 1 по 25, та/або внутрішньої карти (20) за будь-яким з пп. з 26 по 32 для виготовлення шаруватого та/або нешаруватого ламінату (58).

34. Застосування за п. 33, яке відрізняється тим, що ламінат (58) є виготовленим з кількох шарів внутрішньої карти (20).

35. Застосування за п. 33 або 34, яке відрізняється тим, що виготовляється ламінат (58) з групи HPL-ламінатів (58), CPL-ламінатів (58), компактних плит, зовнішніх шарів, декоративних паперів, декоративних карток, декоративних картонів, плівок, нетканих матеріалів, попереднього просочування, несучих плит, волоконних композитів, протинатягів та матеріалів підкладки.

36. Ламінат (58), який включає принаймні одну внутрішню карту (20), яка може бути одержана і/або одержується за допомогою способу за будь-яким з пп. з 1 по 25, та/або принаймні одну внутрішню карту (20) за будь-яким з пп. з 26 по 32.

37. Ламінат (58) за п. 36, який відрізняється тим, що виготовляється у формі HPL-ламінату (58), CPL-ламінату (58), компактної плити, зовнішнього шару, декоративного паперу, декоративної картки, декоративного картону, плівки, нетканого матеріалу, попереднього просочування, несучої плити, волоконного композиту, протинатягу та/або матеріалу підкладки, зокрема для смоли та/або смолоподібних речовин.

38. Ламінат (58) за п. 36 або 37, який відрізняється тим, що включає принаймні 2 шари внутрішньої карти (20).

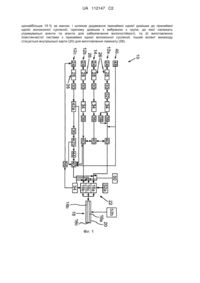

39. Пристрій (10) для виконання способу за будь-яким з пп. з 1 по 25 та/або виготовлення внутрішньої карти (20) за будь-яким з пп. з 26 по 32, який включає:

a) принаймні один пристрій (24) для одержання волоконної суспензії, який принаймні пропорційно складається з переробленої волоконної суміші;

b) принаймні один засіб обробки (26), за допомогою якого може виконуватися принаймні одне знезолювання волоконної суспензії, доки зольна фракція сухого компонента волоконної суспензії не становитиме щонайбільше 15 мас. %;

c) принаймні один засіб вимірювання (50), може бути виміряна принаймні одна домішка з групи, до якої належать утримувальні агенти та агенти для забезпечення вологостійкості, яку додають до волоконної суспензії; та

d) принаймні одну машину для виготовлення карт (22), за допомогою якої виготовляють принаймні пластинчасту систему (18) внутрішньої карти (20) з принаймні однієї волоконної суспензії.

Текст