Спосіб контролю конвеєрної стрічки і пристрій для його здійснення

Формула / Реферат

1. Пристрій для контролю роботи конвеєрної стрічки, який відрізняється тим, що містить:

систему виявлення, відрегульовану для виконання таких завдань:

виявляти поперечне зміщення краю кожної частини конвеєрної стрічки під час проходження стрічки повз систему виявлення; і

визначати, чи мало місце порушення роботи конвеєрної стрічки, на основі даних про поперечне зміщення країв конвеєрної стрічки та з використанням одного чи декількох правил експлуатації; та

ролики, в тому числі ролики з кутовою орієнтацією, що забезпечують опору для конвеєрної стрічки, при цьому вісь роликів з кутовою орієнтацією має кутову орієнтацію відносно напрямку транспортування конвеєрної стрічки, що забезпечує зовнішню поперечну силу, яка прикладається до протилежних країв частини конвеєрної стрічки, що проходить повз систему виявлення.

2. Пристрій за п. 1, який відрізняється тим, що система виявлення використовує дані про поперечне зміщення країв конвеєрної стрічки і одне чи декілька правил експлуатації, щоб визначити, чи мало місце порушення роботи конвеєрної стрічки з одним із таких пошкоджень:

розрив конвеєрної стрічки;

зміщення конвеєрної стрічки; і

пошкодження краю конвеєрної стрічки.

3. Пристрій за п. 2, який відрізняється тим, що система виявлення відрегульована для виявлення щонайменше одного з таких показників:

висота матеріалу на конвеєрній стрічці; і

наявність матеріалу на зворотному шляху стрічки;

при цьому виявлення матеріалу здійснюється на основі одного чи декількох правил експлуатації для визначення того, чи мало місце порушення роботи конвеєрної стрічки.

4. Пристрій за п. 1, який відрізняється тим, що принаймні деякі ролики мають похилу вісь, що забезпечує підйом протилежних бокових країв конвеєрної стрічки.

5. Пристрій за п. 1 або 4, який відрізняється тим, що містить такі ролики:

опорний ролик, вісь якого практично паралельна з майже горизонтальною несучою поверхнею;

перший боковий ролик, вісь якого відхилена відносно опорного ролика для підйому відповідного першого краю частини конвеєрної стрічки; і

другий боковий ролик, вісь якого відхилена відносно опорного ролика і відхилена в протилежну сторону відносно першого бокового ролика для підйому відповідного другого, протилежного, краю частини конвеєрної стрічки.

6. Пристрій за пп. 1-5, який відрізняється тим, що система виявлення містить такі компоненти:

принаймні один датчик для контролю роботи конвеєрної стрічки; і система обробки даних, з'єднана щонайменше з одним датчиком для визначення того, чи мало місце порушення роботи конвеєрної стрічки.

7. Пристрій за п. 6, який відрізняється тим, що система обробки даних виконує такі функції:

отримання показників роботи конвеєрної стрічки принаймні від одного датчика;

використання одного чи декількох правил експлуатації шляхом порівняння змінної величини з пороговою, при цьому змінна величина хоча б частково ґрунтується на показаннях; і

визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння.

8. Пристрій за п. 7, який відрізняється тим, що змінною величиною є щонайменше один з таких показників:

показання;

показник поперечного зміщення країв конвеєрної стрічки;

показник ширини стрічки;

показник висоти матеріалу на стрічці; і

показник наявності матеріалу на зворотному шляху стрічки.

9. Пристрій за п. 7 або 8, який відрізняється тим, що система обробки даних виконує такі функції:

визначення показника профілю стрічки, яка має допустимі робочі характеристики; порівняння змінної величини з профілем стрічки; і

визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння.

10. Пристрій за п. 9, який відрізняється тим, що система обробки даних використовується для визначення профілю стрічки шляхом контролю щонайменше одного датчика протягом етапу конфігурації.

11. Пристрій за п. 9 або 10, який відрізняється тим, що система обробки використовується для визначення профілю стрічки у такі способи:

контроль щонайменше одного датчика для отримання показань поперечного зміщення країв конвеєрної стрічки; і

створення профілю стрічки на основі показань.

12. Пристрій за п. 11, який відрізняється тим, що система обробки даних виконує такі функції:

контроль щонайменше одного датчика для визначення початкової позиції; і створення профілю стрічки у відповідності з початковою позицією.

13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що система обробки даних виконує щонайменше одну з таких функцій при виявленні порушення роботи:

генерування сигналу тривоги; і

зупинення конвеєрної стрічки.

14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що система виявлення обладнана щонайменше двома датчиками, розташованими безпосередньо біля країв стрічки для визначення поперечного зміщення кожного краю стрічки, при цьому поперечне зміщення вказує на відстань між відповідним краєм стрічки і відповідним датчиком.

15. Пристрій за п. 14, який відрізняється тим, що система обробки даних використовує поперечне зміщення кожного краю стрічки для визначення ширини стрічки.

16. Пристрій за пп. 1-15, який відрізняється тим, що система виявлення обладнана щонайменше одним ультразвуковим датчиком.

17. Пристрій за пп. 1-16, який відрізняється тим, що система виявлення обладнана щонайменше одним датчиком для виявлення матеріалу на зворотному шляху стрічки.

18. Пристрій за будь-яким з пп. 1-17, який відрізняється тим, що система виявлення обладнана щонайменше одним датчиком висоти матеріалу для встановлення висоти матеріалу на конвеєрній стрічці.

19. Пристрій за п. 17 або 18, який відрізняється тим, що принаймні один з датчиків зворотного шляху стрічки і висоти матеріалу є лазерним датчиком, причому лазерний датчик визначає, чи перетнув матеріал шлях лазерного променя.

20. Спосіб контролю роботи конвеєрної стрічки, згідно з яким при роботі системи виявлення передбачають наступні етапи:

виявлення поперечного зміщення краю кожної частини конвеєрної стрічки під час проходження стрічки повз систему виявлення; і

визначення того, чи мало місце порушення роботи конвеєрної стрічки, на основі даних про поперечне зміщення країв конвеєрної стрічки та з використанням одного чи декількох правил експлуатації; та

прикладення зовнішньої поперечної сили до протилежних країв частини конвеєрної стрічки, що проходить через ролики повз систему виявлення, в тому числі через ролики з кутовою орієнтацією, які забезпечують опору для конвеєрної стрічки, при цьому вісь роликів з кутовою орієнтацією має кутову орієнтацію відносно напрямку транспортування конвеєрної стрічки.

21. Спосіб за п. 20, який відрізняється тим, що в системі виявлення використовують дані про поперечні зміщення країв конвеєрної стрічки і одне чи декілька правил експлуатації, щоб визначити, чи мало місце порушення роботи конвеєрної стрічки з одним із таких пошкоджень:

розрив конвеєрної стрічки;

зміщення конвеєрної стрічки; і

пошкодження краю конвеєрної стрічки.

22. Спосіб за п. 21, який відрізняється тим, що в системі виявлення визначають щонайменше один з таких показників:

висоту матеріалу на конвеєрній стрічці; і

наявність матеріалу на зворотному шляху стрічки;

при цьому виявлення матеріалу здійснюють на основі одного чи декількох правил експлуатації для визначення того, чи мало місце порушення роботи конвеєрної стрічки.

23. Спосіб за п. 20, який відрізняється тим, що прикладають зовнішню поперечну силу через принаймні деякі ролики, які мають похилу вісь, що забезпечує підйом протилежних бокових країв конвеєрної стрічки.

24. Спосіб за п. 20 або 23, який відрізняється тим, що використовують такі ролики:

опорний ролик, вісь якого практично паралельна з майже горизонтальною несучою поверхнею;

перший боковий ролик, вісь якого відхилена відносно опорного ролика для підйому відповідного першого краю частини конвеєрної стрічки; і

другий боковий ролик, вісь якого відхилена відносно опорного ролика і відхилена в протилежну сторону відносно першого бокового ролика для підйому відповідного другого, протилежного, краю частини конвеєрної стрічки.

25. Спосіб за пп. 20-24, який відрізняється тим, що при роботі системи виявлення здійснюють наступні етапи:

контроль роботи конвеєрної стрічки за допомогою принаймні одного датчика; і визначення того, чи мало місце порушення роботи конвеєрної стрічки, за допомогою системи обробки даних, з'єднаної щонайменше з одним датчиком.

26. Спосіб за п. 25, який відрізняється тим, що при роботі системи обробки даних здійснюють наступні етапи:

отримання показників роботи конвеєрної стрічки принаймні від одного датчика;

використання одного чи декількох правил експлуатації шляхом порівняння змінної величини з пороговою, при цьому змінна величина хоча б частково ґрунтується на показаннях;і

визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння.

27. Спосіб за п. 26, який відрізняється тим, що як змінну величину використовують щонайменше один з таких показників:

показання;

показник поперечного зміщення країв конвеєрної стрічки;

показник ширини стрічки;

показник висоти матеріалу на стрічці; і

показник наявності матеріалу на зворотному шляху стрічки.

28. Спосіб за п. 26 або 27, який відрізняється тим, що при роботі системи обробки даних передбачають наступні етапи:

визначення показника профілю стрічки, яка має допустимі робочі характеристики; порівняння змінної величини з профілем стрічки; і

визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння.

29. Спосіб за п. 28, який відрізняється тим, що при роботі системи обробки даних передбачають етапи визначення профілю стрічки шляхом контролю щонайменше одного датчика протягом етапу конфігурації.

30. Спосіб за п. 28 або 29, який відрізняється тим, що визначення профілю стрічки в системі обробки даних здійснюють у наступні способи:

контроль щонайменше одного датчика для отримання показань поперечного зміщення країв конвеєрної стрічки; і

створення профілю стрічки на основі показань.

31. Спосіб за п. 30, який відрізняється тим, що при роботі системи обробки даних передбачають наступні етапи:

контроль щонайменше одного датчика для визначення початкової позиції; і створення профілю стрічки у відповідності з початковою позицією.

32. Спосіб за будь-яким з пп. 20-31, який відрізняється тим, що система обробки даних виконує щонайменше одну з таких функцій при виявленні порушення роботи:

генерування сигналу тривоги; і

зупинення конвеєрної стрічки.

33. Спосіб за будь-яким з пп. 20-32, який відрізняється тим, що контроль поперечного зміщення кожного краю стрічки здійснюють за допомогою щонайменше двох датчиків, розташованих безпосередньо біля країв конвеєрної стрічки, при цьому поперечне зміщення вказує на відстань між відповідним краєм стрічки і відповідним датчиком.

34. Спосіб за п. 33, який відрізняється тим, що система обробки даних використовує поперечне зміщення кожного краю стрічки для визначення ширини стрічки.

35. Спосіб за пп. 20-34, який відрізняється тим, що виявлення поперечного зміщення країв конвеєрної стрічки здійснюють за допомогою щонайменше одного ультразвукового датчика.

36. Спосіб за пп. 20-35, який відрізняється тим, для виявлення матеріалу на зворотному шляху стрічки використовують щонайменше один датчик.

37. Спосіб за будь-яким з пп. 20-36, який відрізняється тим, що висоту матеріалу на конвеєрній стрічці визначають за допомогою щонайменше одного датчика висоти матеріалу.

38. Спосіб за п. 36 або 37, який відрізняється тим, що принаймні один з датчиків зворотного шляху стрічки і висоти матеріалу є лазерним датчиком, причому лазерний датчик визначає, чи перетнув матеріал шлях лазерного променя.

Текст

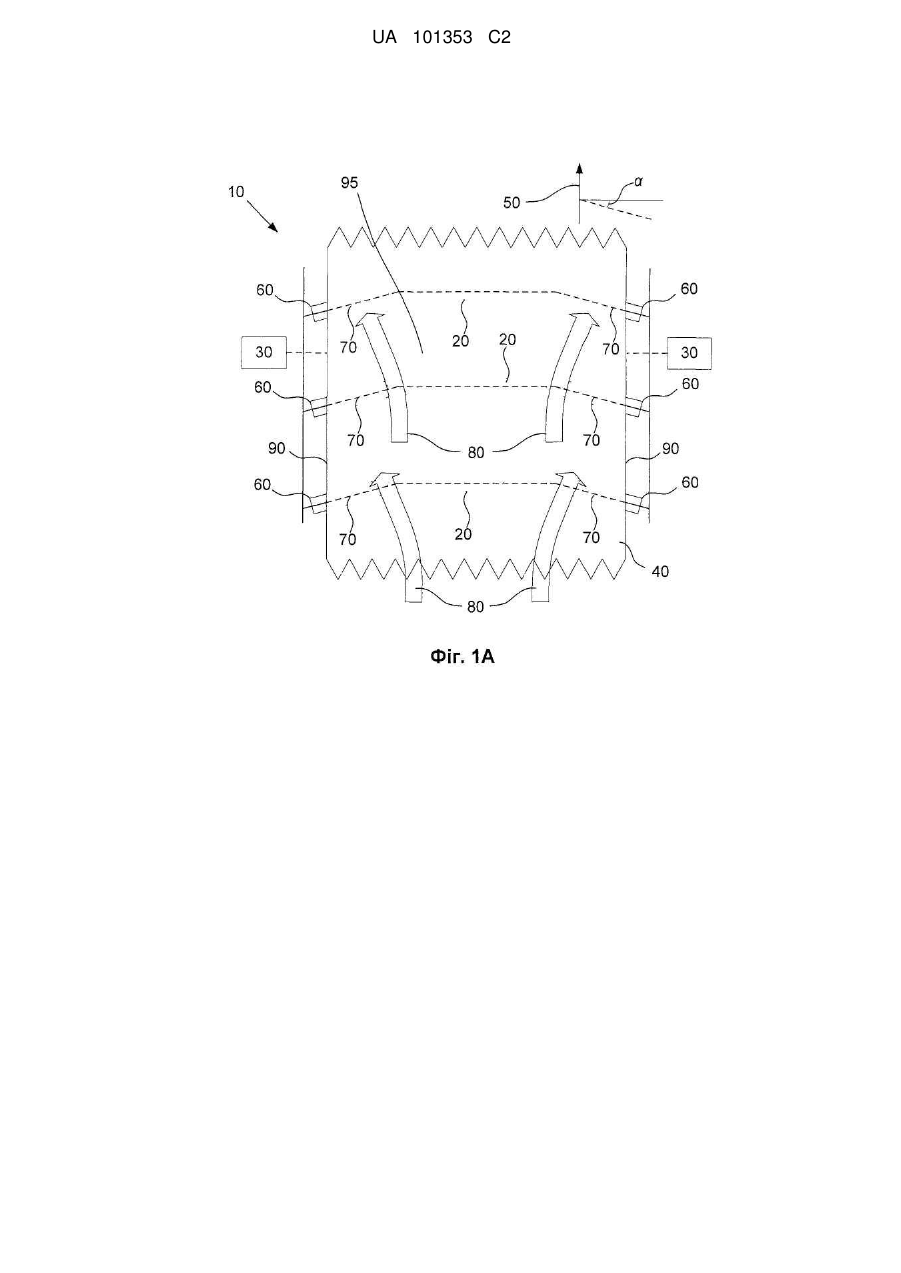

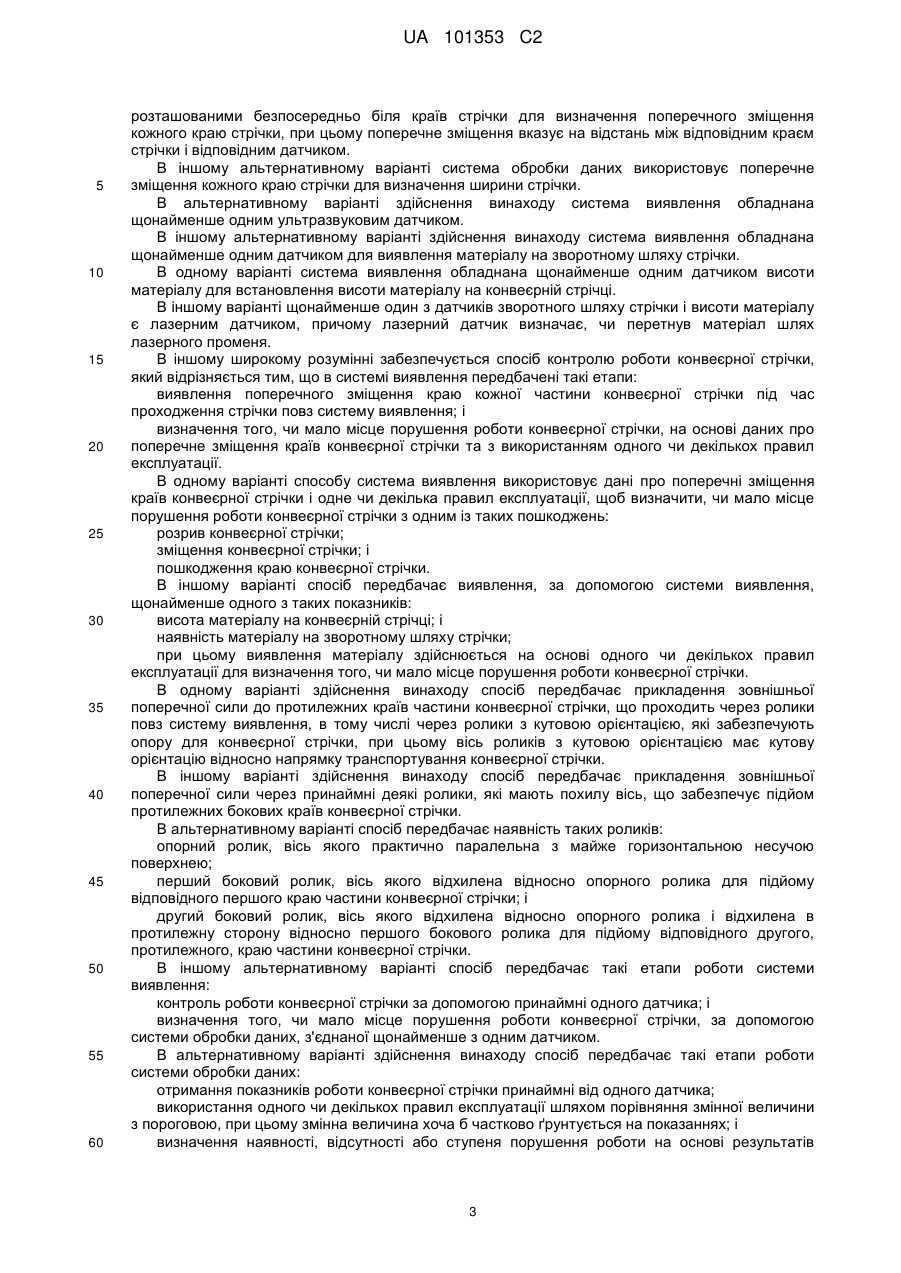

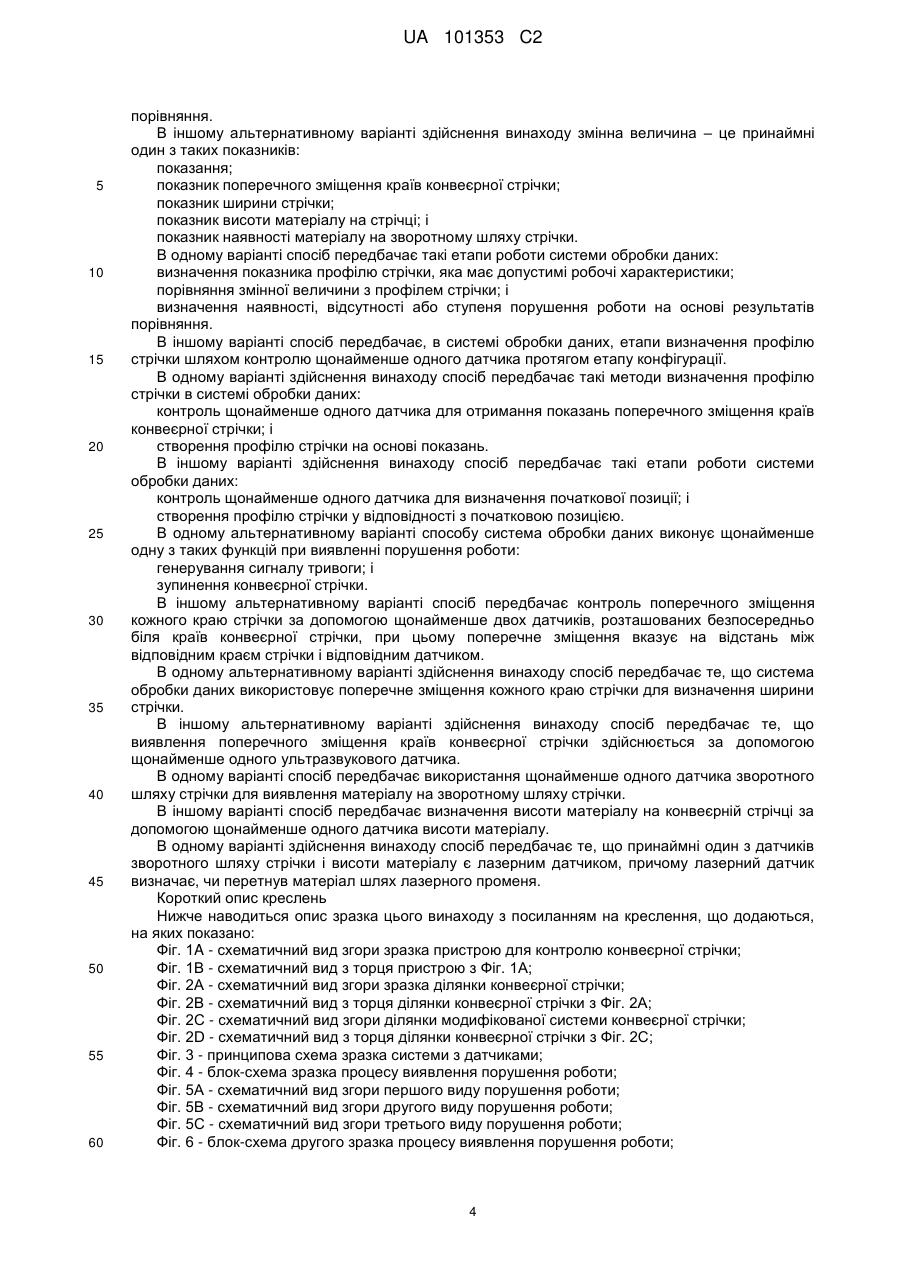

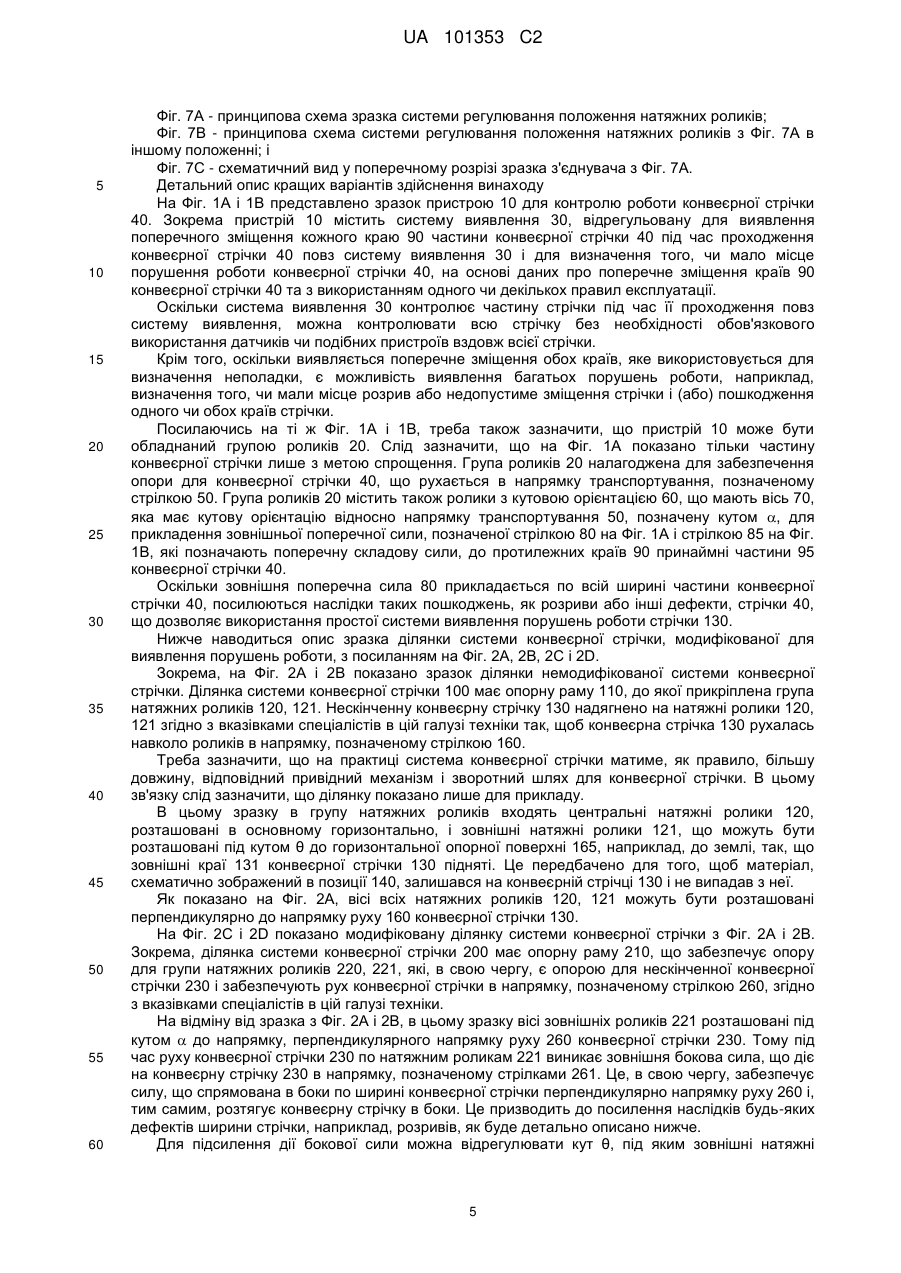

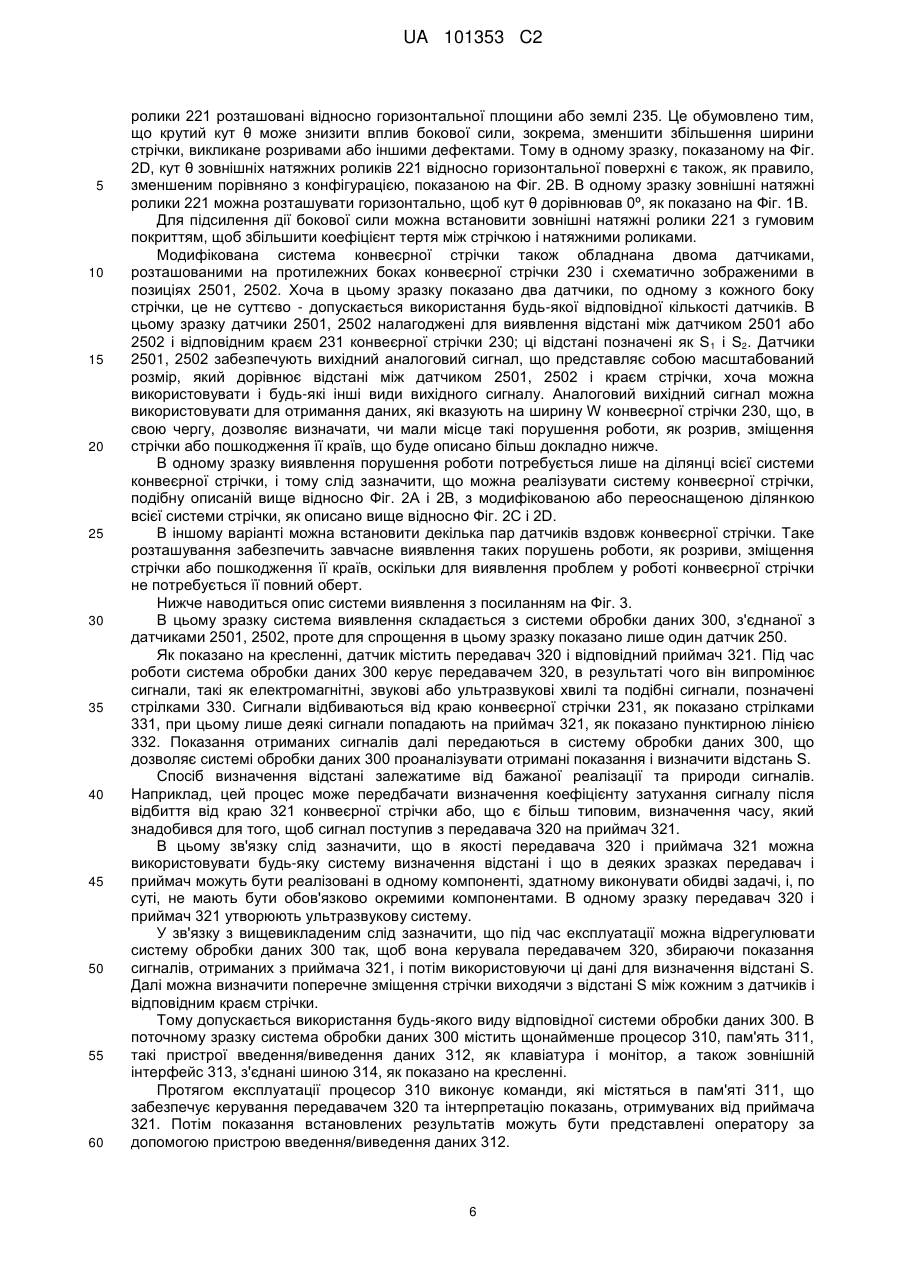

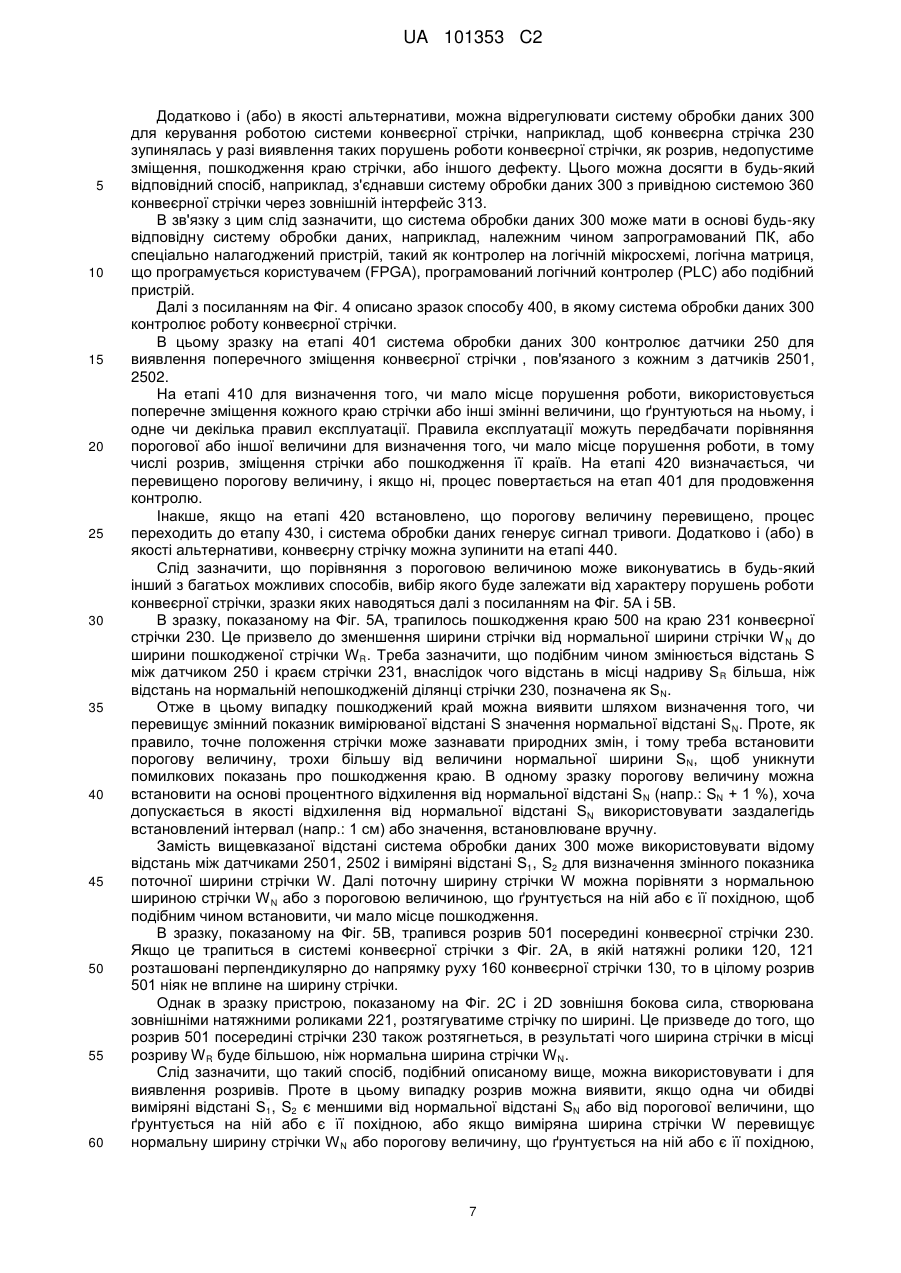

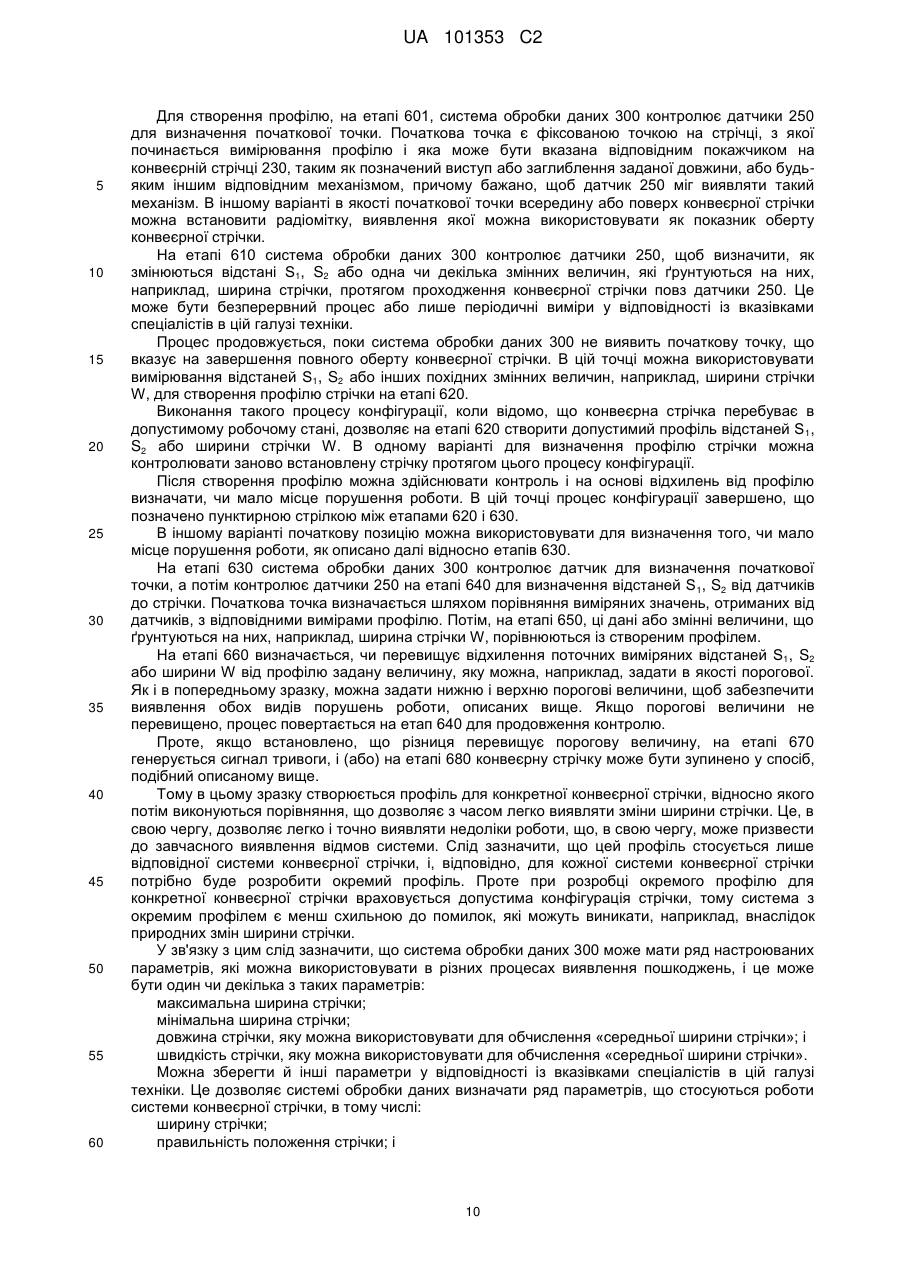

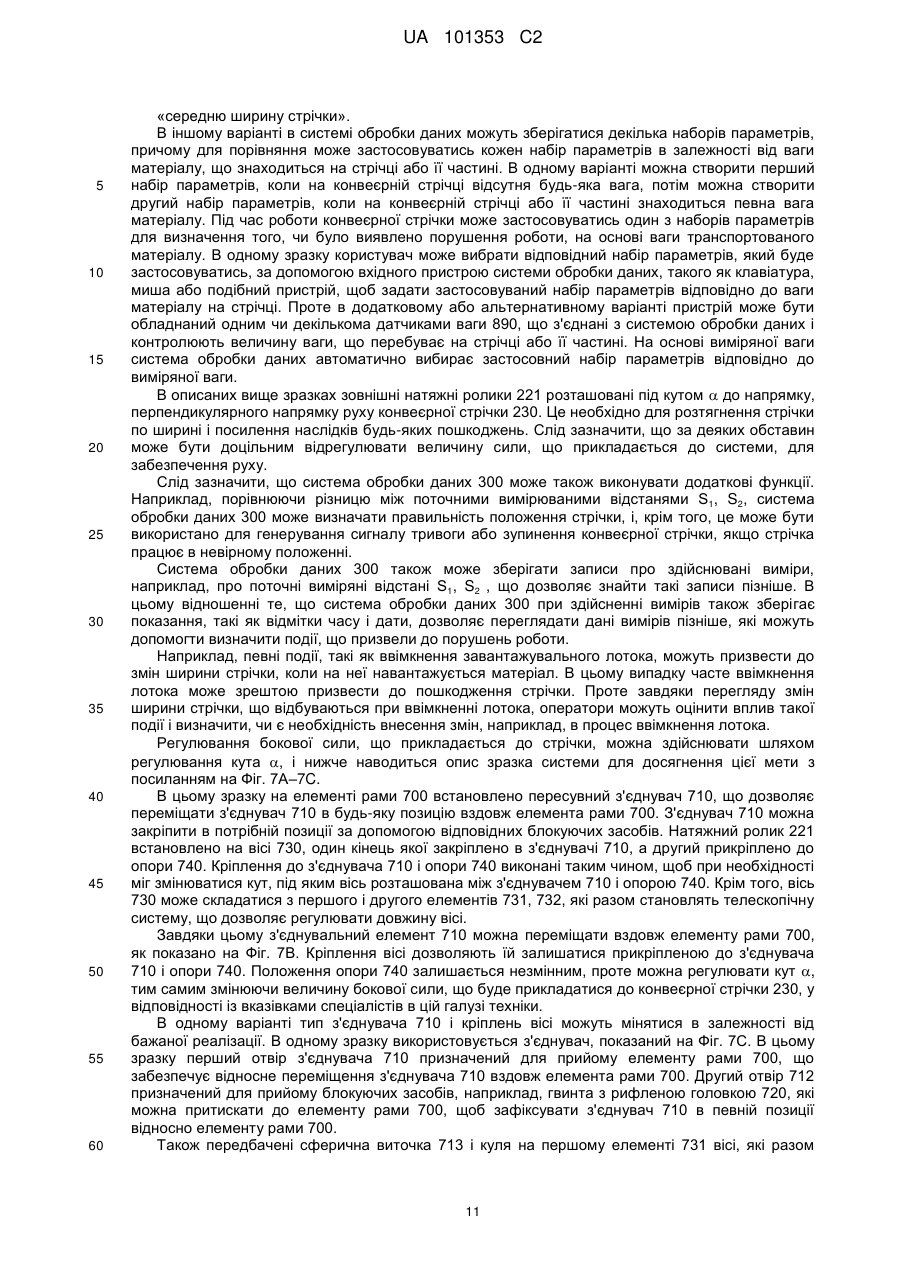

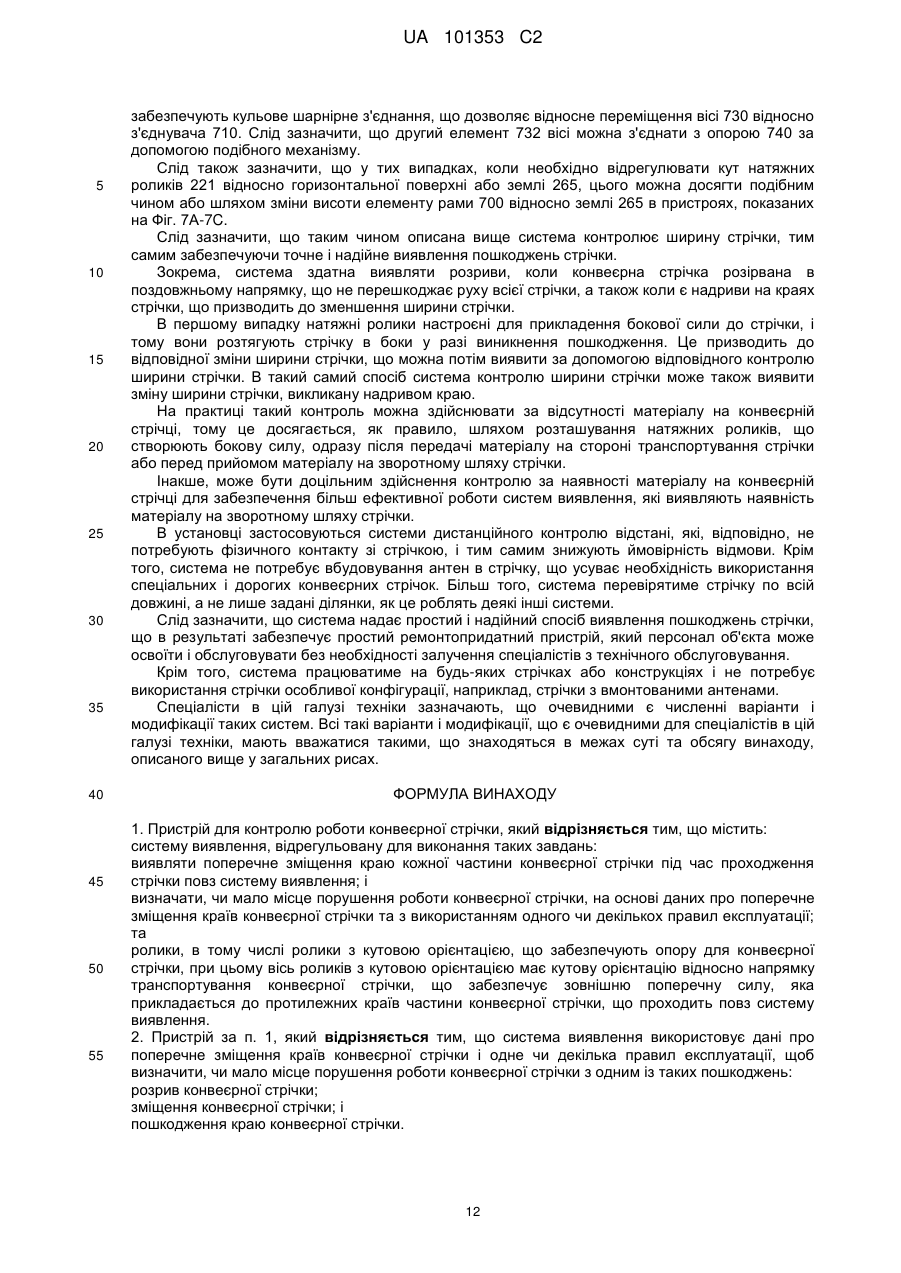

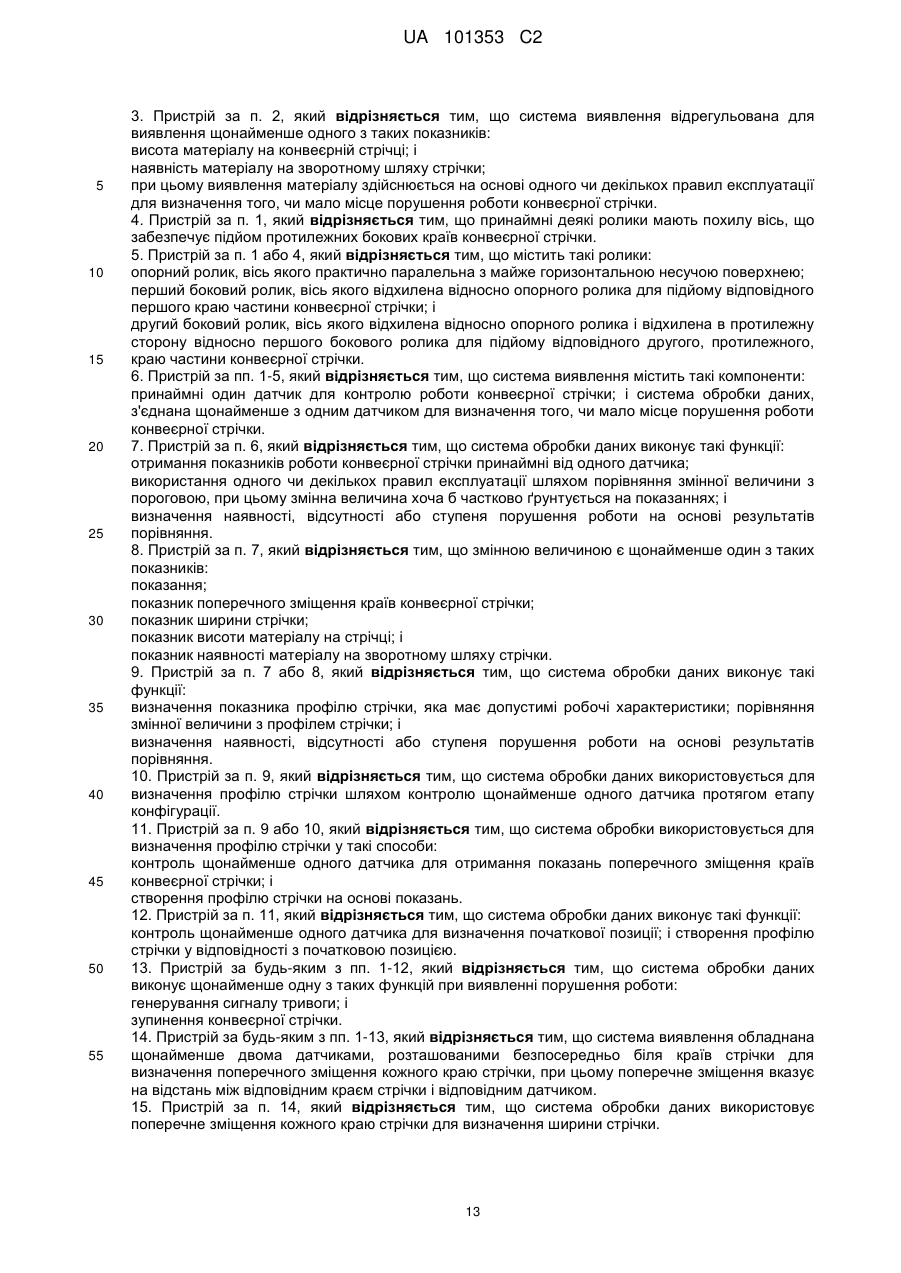

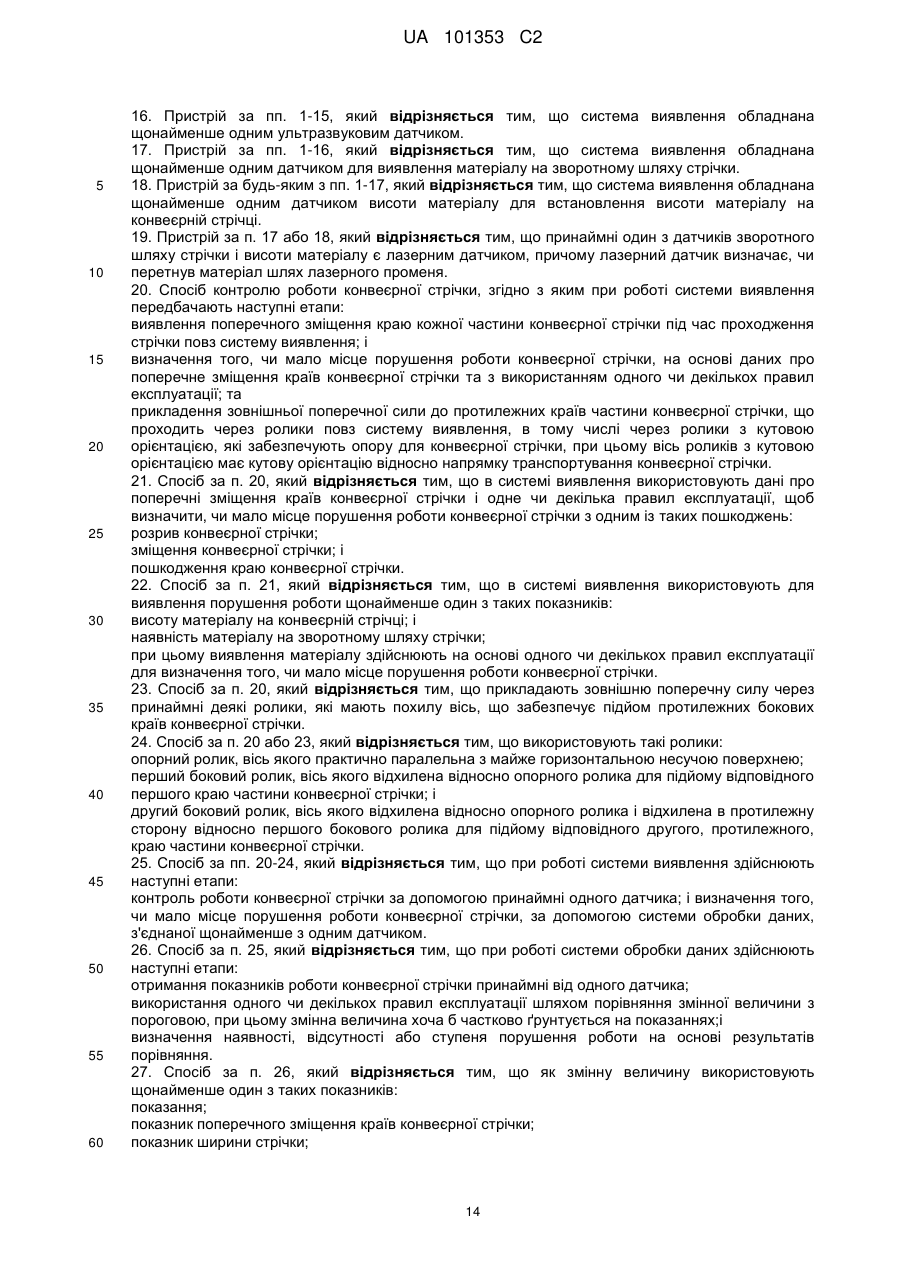

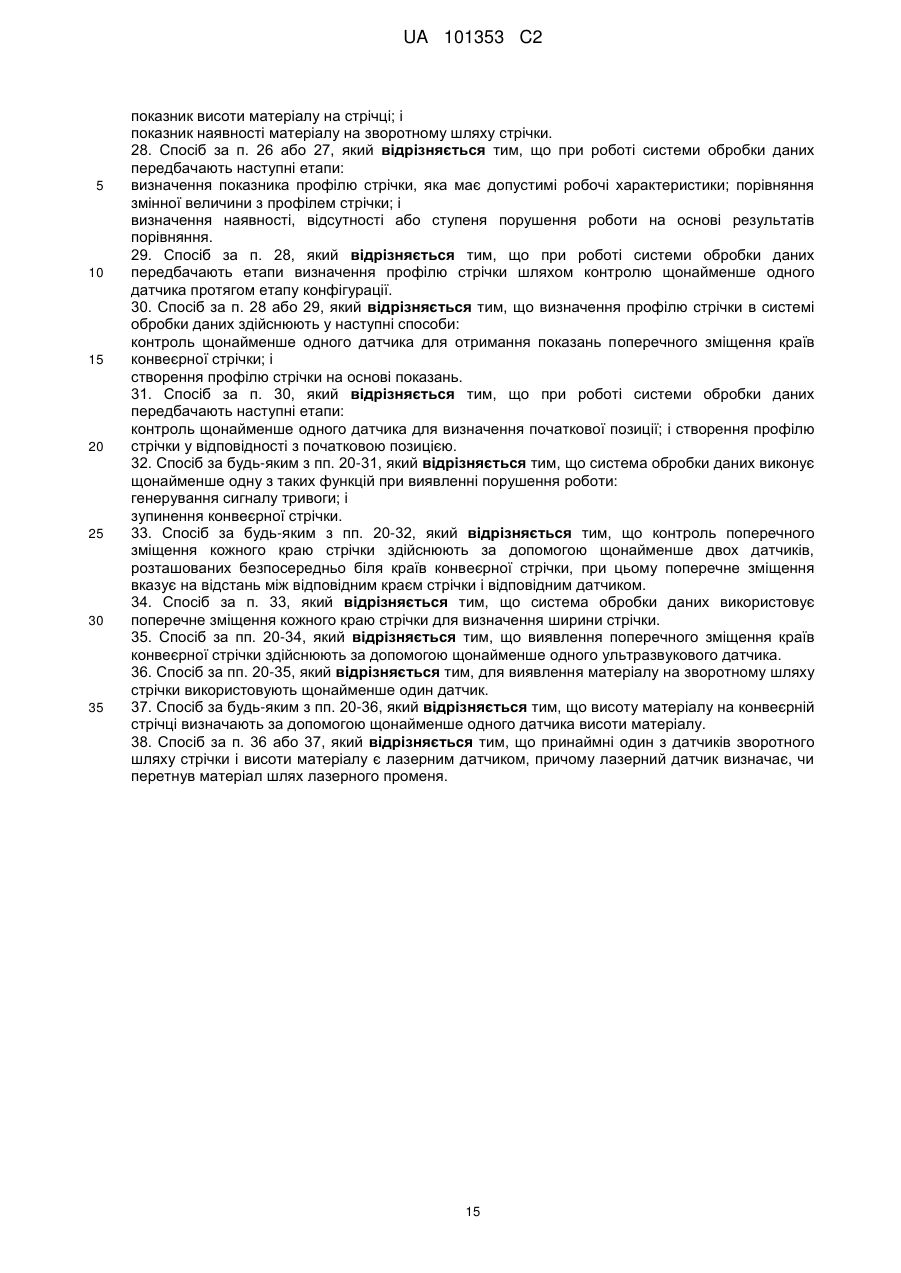

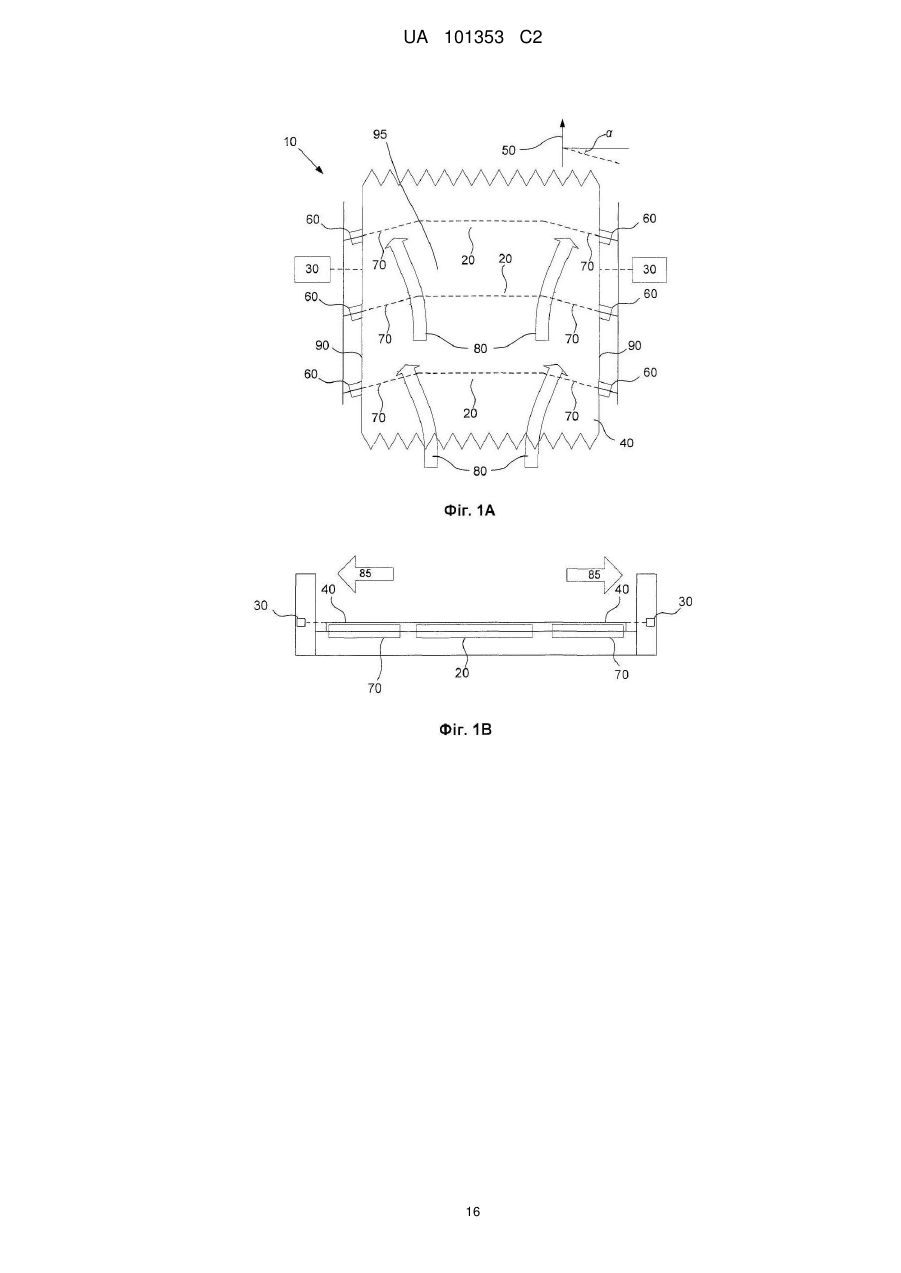

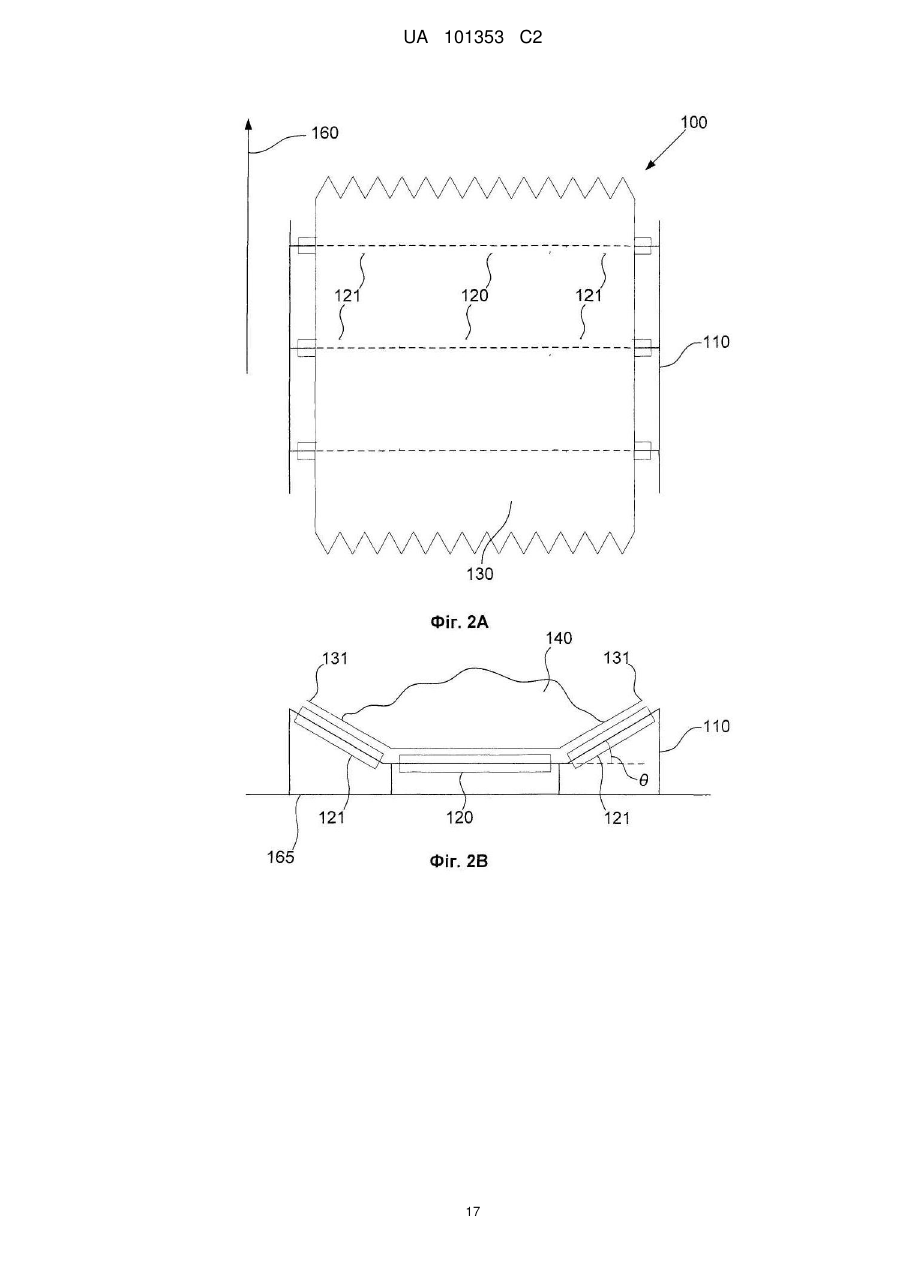

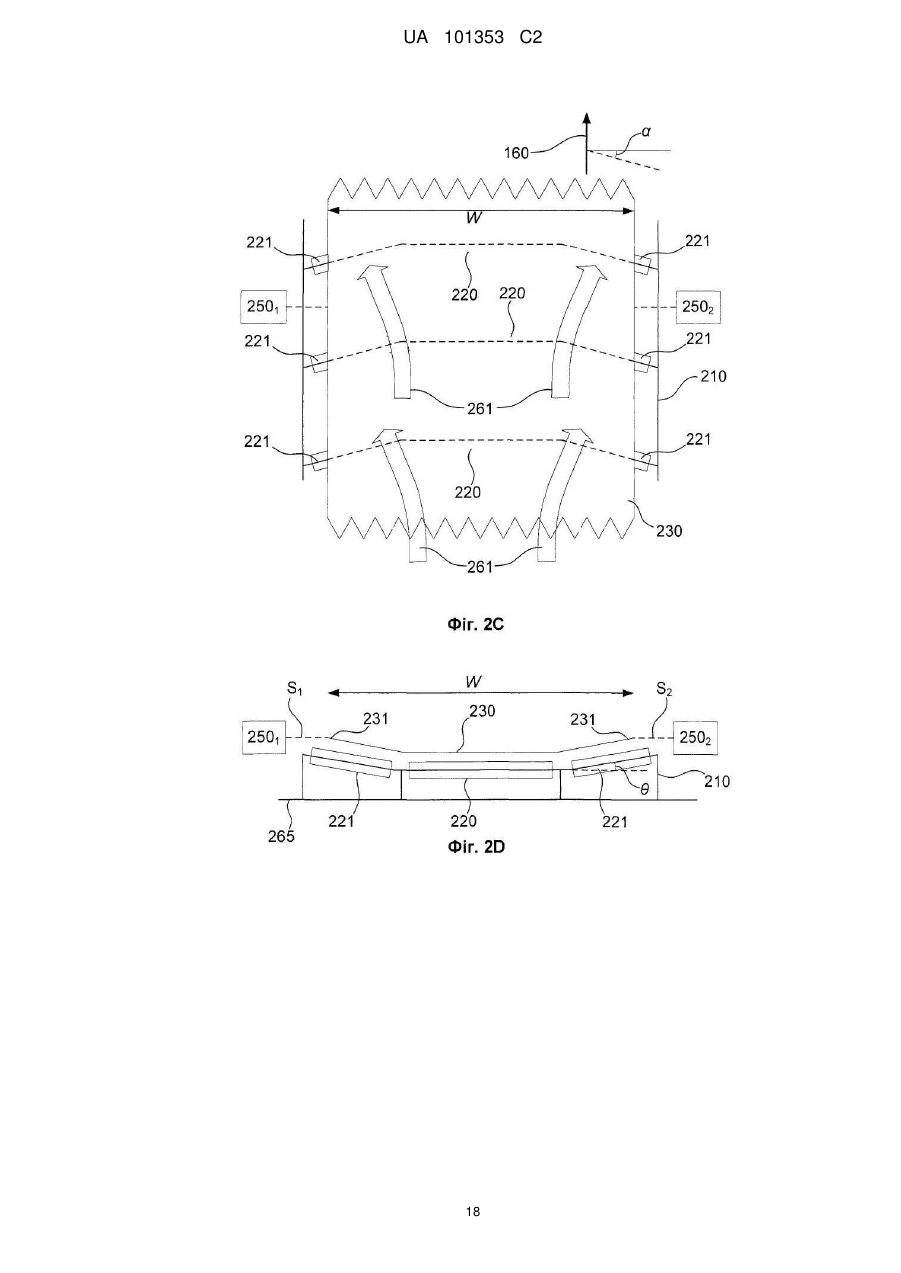

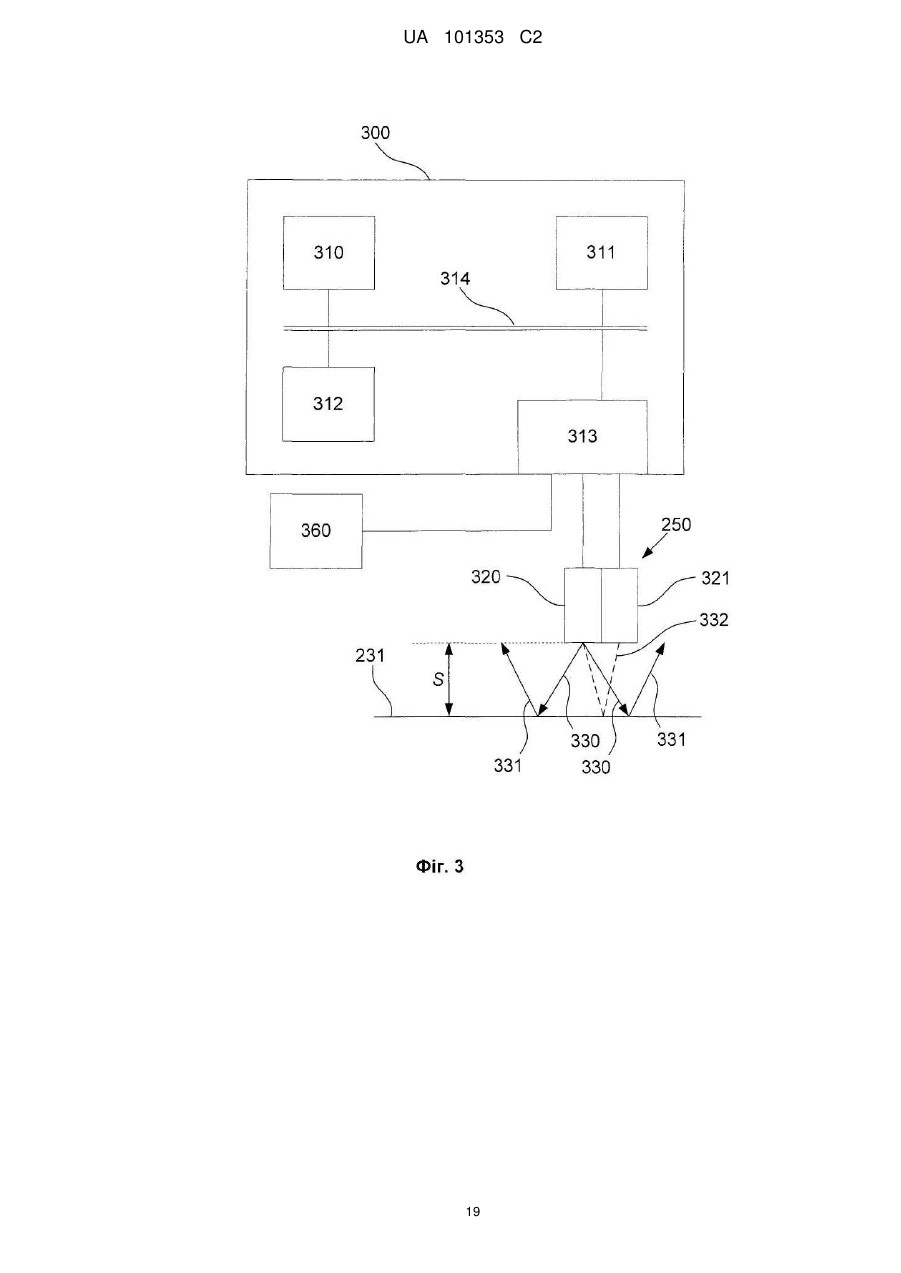

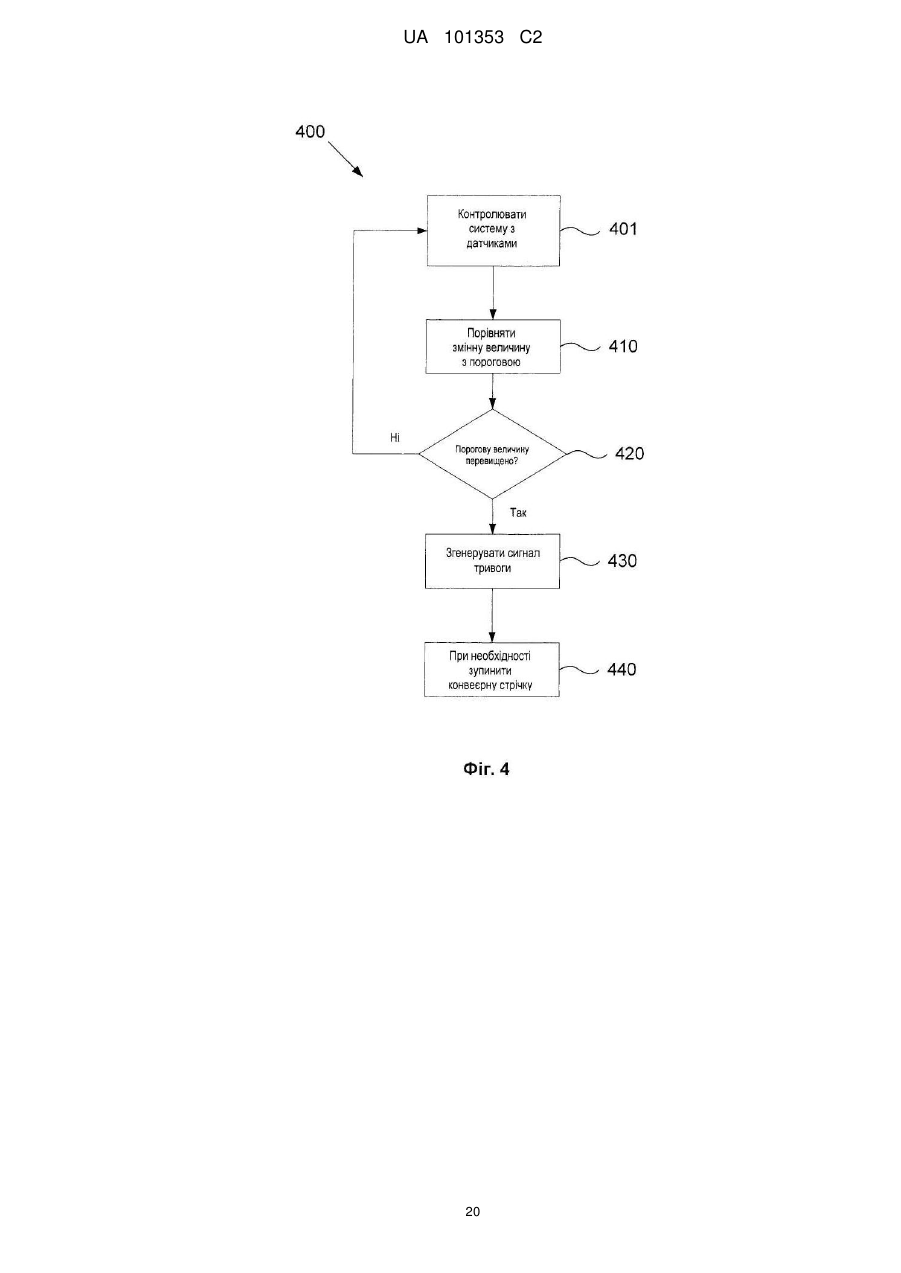

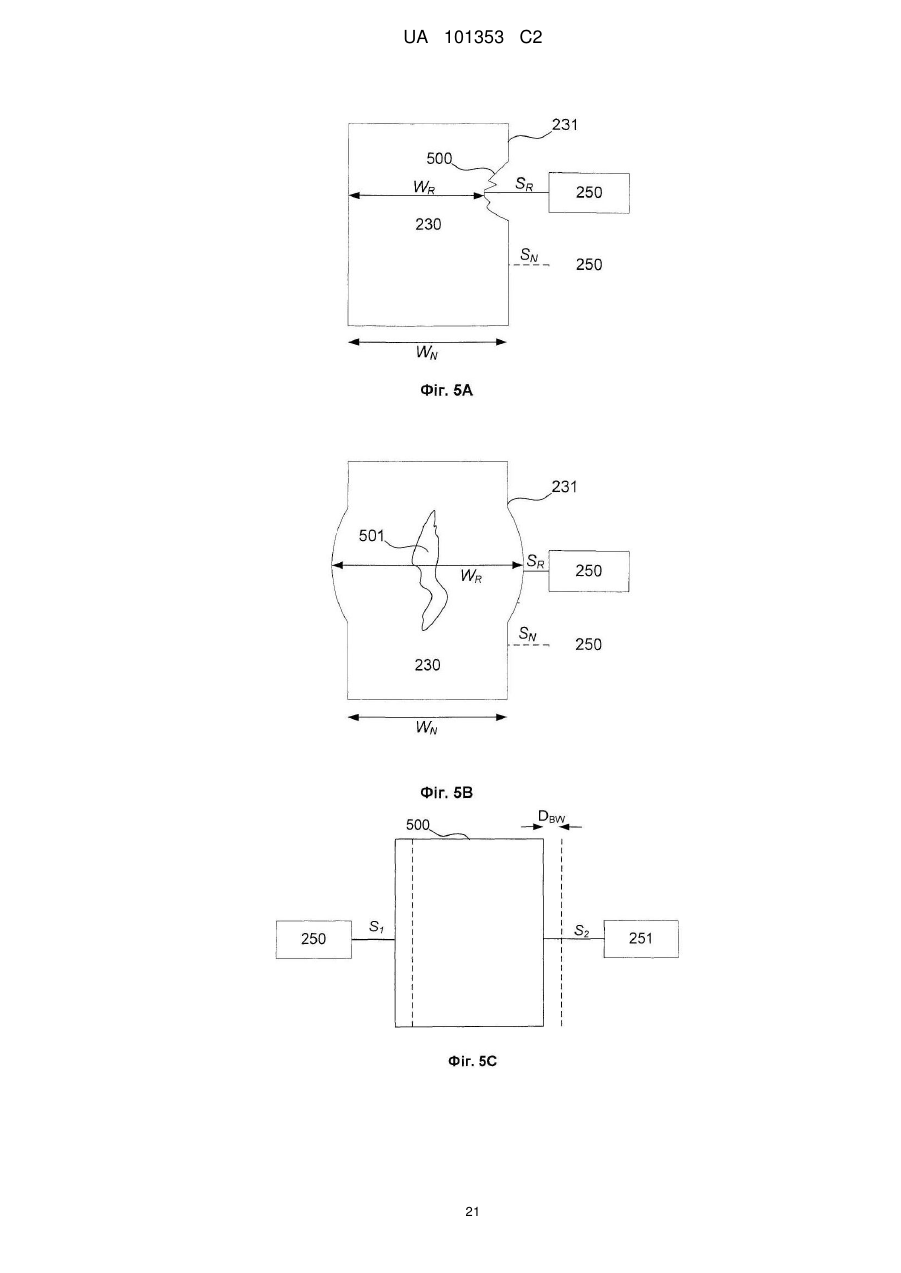

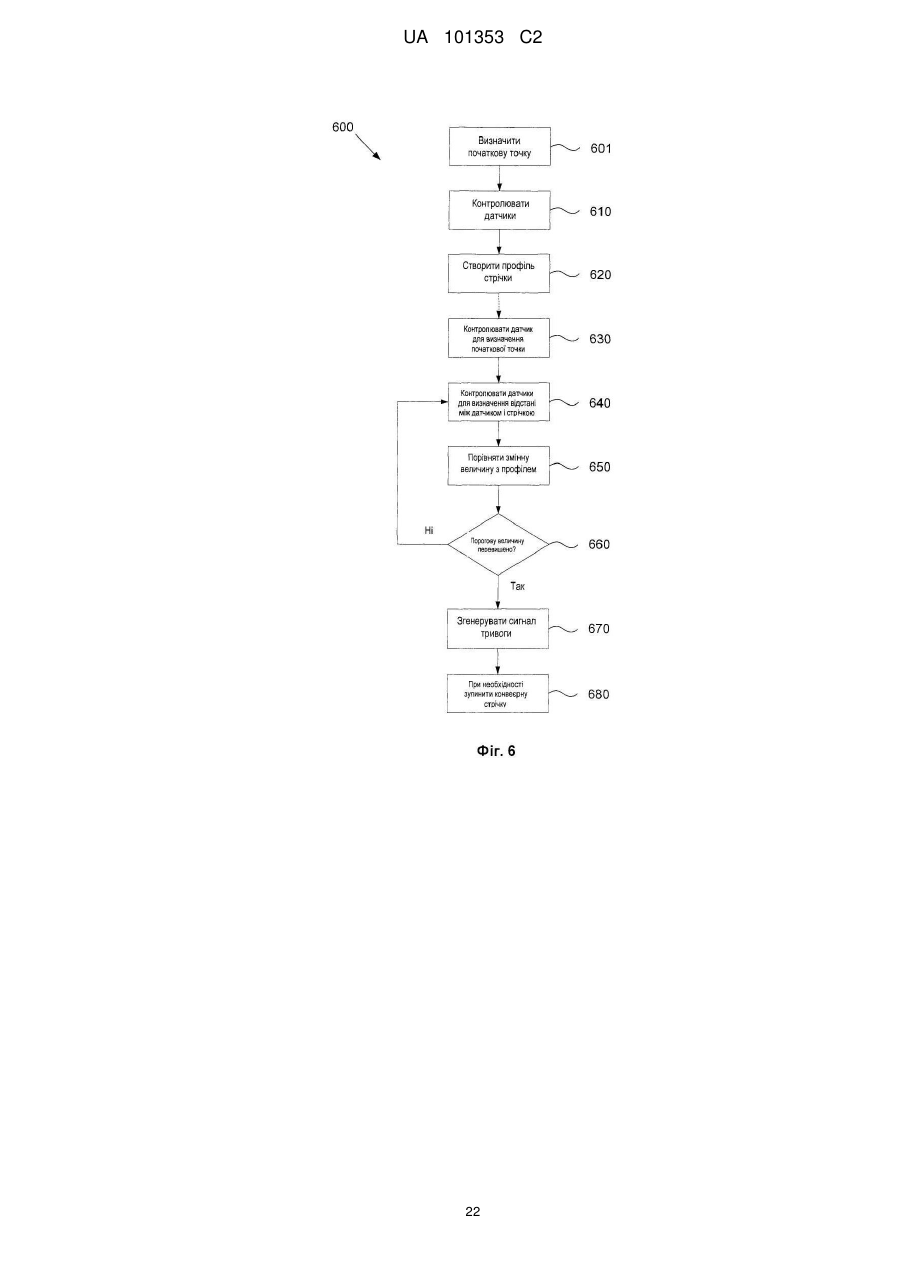

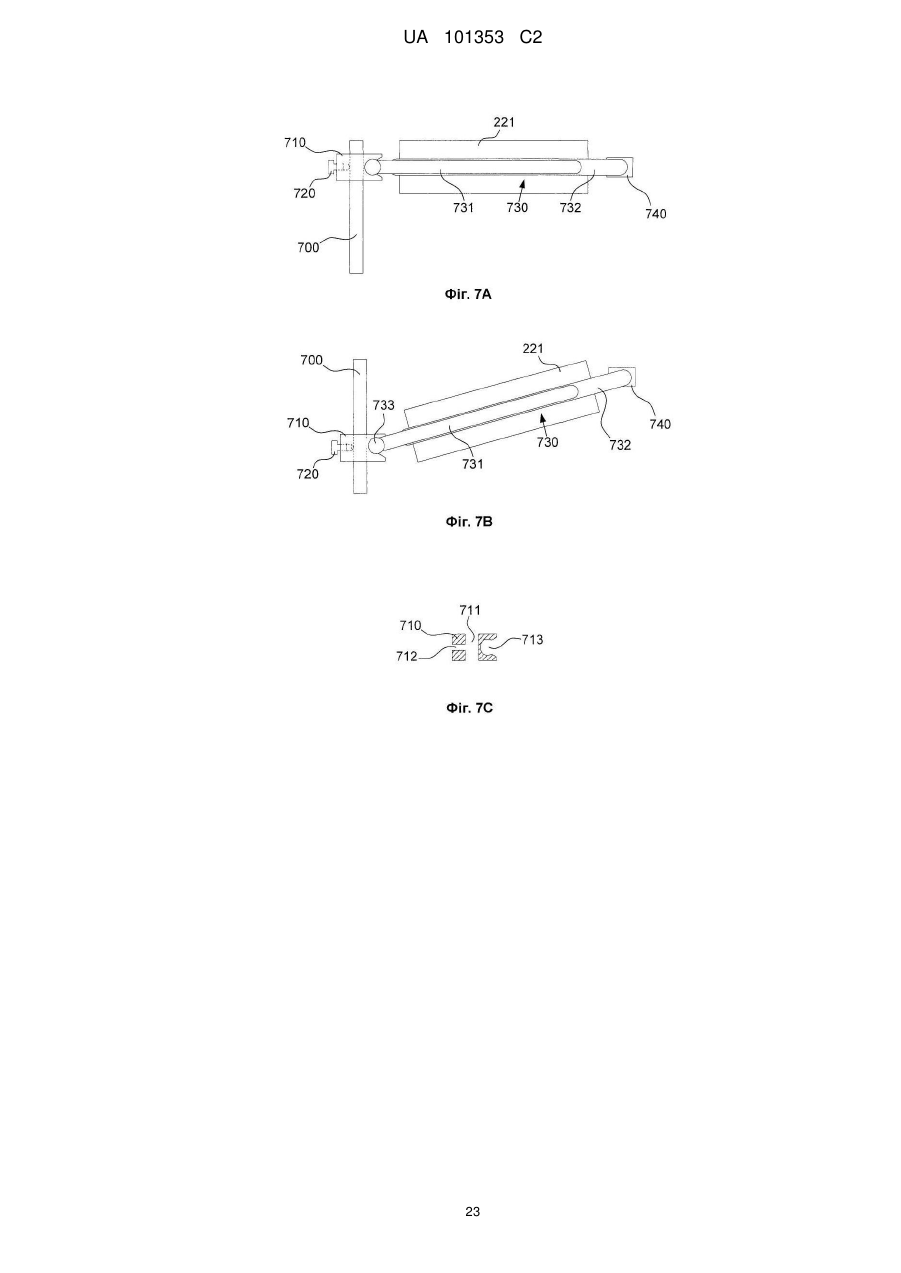

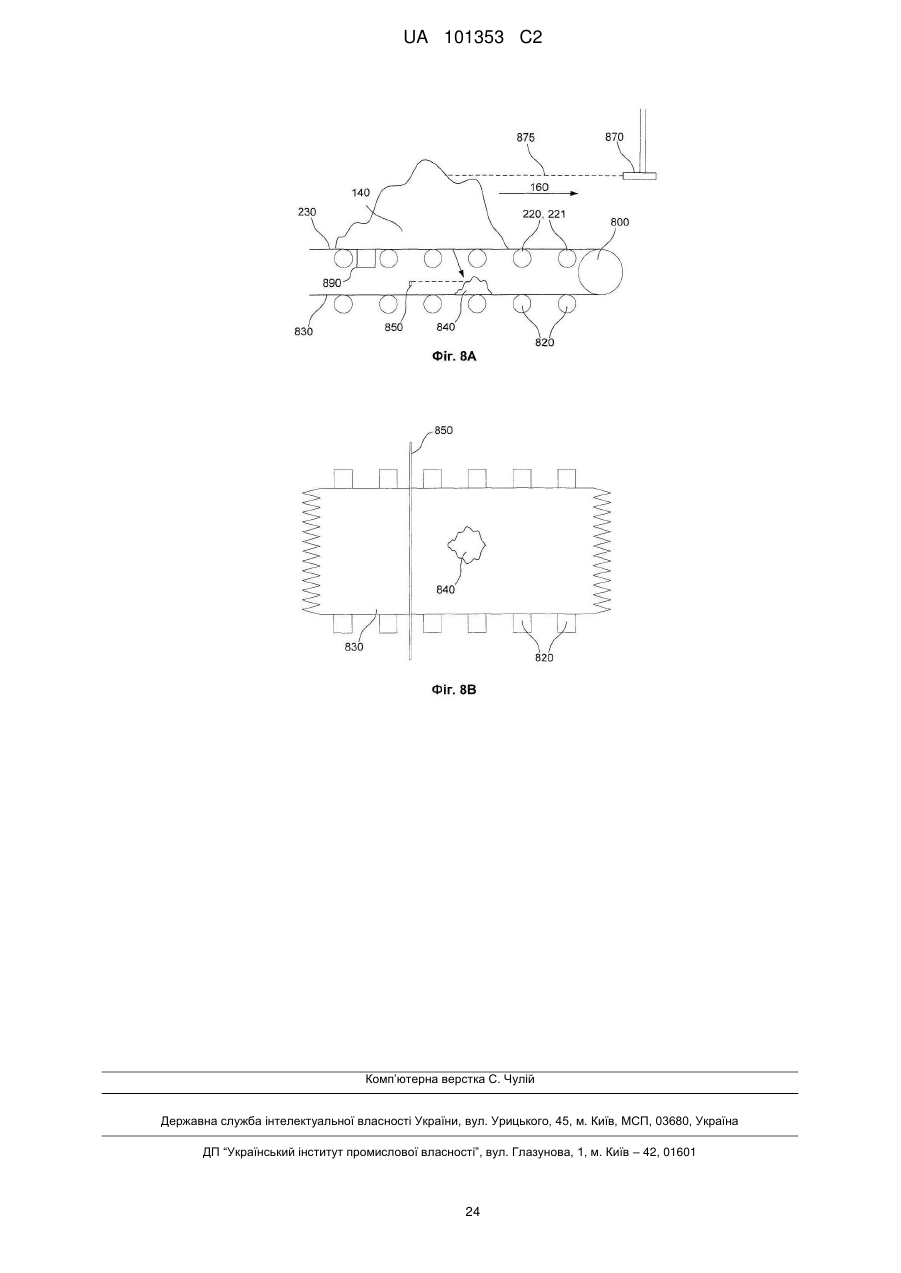

Реферат: Спосіб контролю конвеєрної стрічки і пристрій для його здійснення. Пристрій містить систему виявлення, відрегульовану для виявлення поперечного зміщення кожного краю частини конвеєрної стрічки під час проходження конвеєрної стрічки повз систему виявлення і для визначення того, чи мало місце порушення роботи конвеєрної стрічки, на основі даних про поперечне зміщення країв конвеєрної стрічки та з використанням одного чи декількох правил експлуатації. UA 101353 C2 (12) UA 101353 C2 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Цей винахід стосується способу контролю роботи конвеєрної стрічки - її стану і (або) правильності положення - і пристрою для здійснення такого способу. Передумови створення винаходу Посилання в цьому патентному описі на будь-які попередні публікації (чи відомості, отримані з них) або відомі матеріали не є, і не має вважатись, підтвердженням, визнанням або вказівкою, що попередня публікація (чи відомості, отримані з неї) або відомий матеріал є частиною загальновідомих знань в галузі науки, якої стосується цей патентний опис. Системи стрічкових конвеєрів піддаються таким проблемам, як розриви або надриви, невірне положення через низьке навантаження і (або) вихід з ладу підшипників шківів та натяжних барабанів, що в свою чергу впливає на їх роботу і, зокрема, на їх здатність транспортувати продукцію. В таких галузях, як гірнича промисловість, вихід систем стрічкових конвеєрів з ладу може значно вплинути на всю роботу шахти. Тому бажано забезпечити якнайшвидше виявлення розривів та невірного положення конвеєрних стрічок, щоб звести вплив таких неполадок до мінімуму. Раніше вже було запропоновано ряд систем виявлення розриву стрічки. В патенті US-6,032,787 описано систему контролю стану конвеєрної стрічки, обладнану генератором сигналів для створення щонайменше одного виявлюваного сигналу, розташованим з одного боку конвеєрної стрічки, та приймачем сигналів з протилежного боку конвеєрної стрічки, а також контролером для контролю генерування щонайменше одного виявлюваного сигналу та для контролю ступеня блокування і (або) передачі виявлюваного сигналу конвеєрною стрічкою. Так само в патенті US5994712 описано дефектоскоп стрічки, обладнаний джерелом світла для опромінення конвеєрної стрічки і датчиком для виявлення пропускання світла крізь стрічку з метою попередження про її пошкодження. Тобто такі системи виявлення розриву зазвичай потребують здійснення контролю всієї поверхні стрічки, для чого можуть знадобитися громіздкі системи виявлення і що може зумовити складні вимоги до обробки сигналів. В патенті US-5,133,448 описано спосіб виявлення розривів конвеєрної стрічки, в якому застосовуються поворотні ручки, відхилені по відношенню до бокових сторін стрічки. Кожна ручка з'єднана із змінним резистора, ввімкненим в електронну схему так, що при наявності розриву стрічки ручка повернеться всередину, що призведе до зміни опору відповідного резистора. Схема обробляє дані про зміну опору і генерує сигнал, який можна використати для вимкнення живлення електроприводу конвеєрної стрічки. Проте в такому випадку можливі помилкові спрацювання системи виявлення розривів при зміщенні стрічки на опірних роликах, що, в свою чергу, може призвести до непотрібних вимкнень конвеєрної стрічки. Більш того, не всі види розриву можна виявити шляхом контролю положення країв стрічки. В патенті US-4,447,807 описано систему, в якій застосовуються антени, вмонтовані в конвеєрну стрічку. Для виявлення розривів стрічки на антени подаються сигнали під час проходження антен повз станцію виявлення розривів. В патенті US-4,646,912 описано подібну систему виявлення розривів, обладнану електропровідною антеною, яка вбудована в конвеєр, розташована вздовж напрямку руху стрічки і простягається від краю до краю стрічки для передачі сигналів через неї. Треба зазначити, що такі системи виявлення розривів потребують вбудовування антен в конвеєрну стрічку, що зумовить відповідне підвищення вартості таких конвеєрних стрічок. Крім того, такі системи спрацьовують лише у разі повного розриву однієї з антен і не виявляють бокові надриви та короткі поздовжні розриви. Стислий виклад варіантів здійснення винаходу В широкому розумінні надається пристрій для контролю роботи конвеєрної стрічки, який відрізняється тим, що пристрій містить систему виявлення, відрегульовану для виконання таких завдань: виявляти поперечне зміщення краю кожної частини конвеєрної стрічки під час проходження стрічки повз систему виявлення; і визначати, чи мало місце порушення роботи конвеєрної стрічки, на основі даних про поперечне зміщення країв конвеєрної стрічки та з використанням одного чи декількох правил експлуатації. В одному варіанті система виявлення використовує дані про поперечне зміщення країв конвеєрної стрічки і одне чи декілька правил експлуатації, щоб визначити, чи мало місце порушення роботи конвеєрної стрічки з одним із таких пошкоджень: 1 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 розрив конвеєрної стрічки; зміщення конвеєрної стрічки; і пошкодження краю конвеєрної стрічки. В іншому варіанті система виявлення відрегульована для виявлення щонайменше одного з таких показників: висота матеріалу на конвеєрній стрічці; і наявність матеріалу на зворотному шляху стрічки; при цьому виявлення матеріалу здійснюється на основі одного чи декількох правил експлуатації для визначення того, чи мало місце порушення роботи конвеєрної стрічки. В одному варіанті здійснення винаходу пристрій обладнаний роликами, в тому числі роликами з кутовою орієнтацією, що забезпечують опору для конвеєрної стрічки, при цьому вісь роликів з кутовою орієнтацією має кутову орієнтацію відносно напрямку транспортування конвеєрної стрічки, що забезпечує зовнішню поперечну силу, яка прикладається до протилежних країв частини конвеєрної стрічки, що проходить повз систему виявлення. В іншому варіанті здійснення винаходу принаймні деякі ролики мають похилу вісь, що забезпечує підйом протилежних бокових країв конвеєрної стрічки. В альтернативному варіанті передбачені такі ролики: опорний ролик, вісь якого практично паралельна з майже горизонтальною несучою поверхнею; перший боковий ролик, вісь якого відхилена відносно опорного ролика для підйому відповідного першого краю частини конвеєрної стрічки; і другий боковий ролик, вісь якого відхилена відносно опорного ролика і відхилена в протилежну сторону відносно першого бокового ролика для підйому відповідного другого, протилежного, краю частини конвеєрної стрічки. В іншому альтернативному варіанті система виявлення містить такі компоненти: принаймні один датчик для контролю роботи конвеєрної стрічки; і система обробки даних, з'єднана щонайменше з одним датчиком для визначення того, чи мало місце порушення роботи конвеєрної стрічки. В альтернативному варіанті здійснення винаходу система обробки виконує такі функції: отримання показників роботи конвеєрної стрічки принаймні від одного датчика; використання одного чи декількох правил експлуатації шляхом порівняння змінної величини з пороговою, при цьому змінна величина хоча б частково ґрунтується на показаннях; і визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння. В іншому альтернативному варіанті здійснення винаходу змінна величина – це принаймні один з таких показників: показання; показник поперечного зміщення країв конвеєрної стрічки; показник ширини стрічки; висота матеріалу на конвеєрній стрічці; і показник наявності матеріалу на зворотному шляху стрічки. Додаткові функції системи обробки даних: визначення показника профілю стрічки, яка має допустимі робочі характеристики; порівняння змінної величини з профілем стрічки; і визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння. В одному варіанті система обробки даних використовується для визначення профілю стрічки шляхом контролю щонайменше одного датчика протягом етапу конфігурації. В іншому варіанті система обробки даних визначає профіль стрічки в такі способи: контроль щонайменше одного датчика для отримання показань поперечного зміщення країв конвеєрної стрічки; і створення профілю стрічки на основі показань. В одному варіанті здійснення винаходу система обробки даних має такі функції: контроль щонайменше одного датчика для визначення початкової позиції; і створення профілю стрічки у відповідності з початковою позицією. В іншому варіанті здійснення винаходу система обробки даних виконує щонайменше одну з таких функцій при виявленні порушення роботи: генерування сигналу тривоги; і зупинення конвеєрної стрічки. В альтернативному варіанті система виявлення обладнана щонайменше двома датчиками, 2 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 розташованими безпосередньо біля країв стрічки для визначення поперечного зміщення кожного краю стрічки, при цьому поперечне зміщення вказує на відстань між відповідним краєм стрічки і відповідним датчиком. В іншому альтернативному варіанті система обробки даних використовує поперечне зміщення кожного краю стрічки для визначення ширини стрічки. В альтернативному варіанті здійснення винаходу система виявлення обладнана щонайменше одним ультразвуковим датчиком. В іншому альтернативному варіанті здійснення винаходу система виявлення обладнана щонайменше одним датчиком для виявлення матеріалу на зворотному шляху стрічки. В одному варіанті система виявлення обладнана щонайменше одним датчиком висоти матеріалу для встановлення висоти матеріалу на конвеєрній стрічці. В іншому варіанті щонайменше один з датчиків зворотного шляху стрічки і висоти матеріалу є лазерним датчиком, причому лазерний датчик визначає, чи перетнув матеріал шлях лазерного променя. В іншому широкому розумінні забезпечується спосіб контролю роботи конвеєрної стрічки, який відрізняється тим, що в системі виявлення передбачені такі етапи: виявлення поперечного зміщення краю кожної частини конвеєрної стрічки під час проходження стрічки повз систему виявлення; і визначення того, чи мало місце порушення роботи конвеєрної стрічки, на основі даних про поперечне зміщення країв конвеєрної стрічки та з використанням одного чи декількох правил експлуатації. В одному варіанті способу система виявлення використовує дані про поперечні зміщення країв конвеєрної стрічки і одне чи декілька правил експлуатації, щоб визначити, чи мало місце порушення роботи конвеєрної стрічки з одним із таких пошкоджень: розрив конвеєрної стрічки; зміщення конвеєрної стрічки; і пошкодження краю конвеєрної стрічки. В іншому варіанті спосіб передбачає виявлення, за допомогою системи виявлення, щонайменше одного з таких показників: висота матеріалу на конвеєрній стрічці; і наявність матеріалу на зворотному шляху стрічки; при цьому виявлення матеріалу здійснюється на основі одного чи декількох правил експлуатації для визначення того, чи мало місце порушення роботи конвеєрної стрічки. В одному варіанті здійснення винаходу спосіб передбачає прикладення зовнішньої поперечної сили до протилежних країв частини конвеєрної стрічки, що проходить через ролики повз систему виявлення, в тому числі через ролики з кутовою орієнтацією, які забезпечують опору для конвеєрної стрічки, при цьому вісь роликів з кутовою орієнтацією має кутову орієнтацію відносно напрямку транспортування конвеєрної стрічки. В іншому варіанті здійснення винаходу спосіб передбачає прикладення зовнішньої поперечної сили через принаймні деякі ролики, які мають похилу вісь, що забезпечує підйом протилежних бокових країв конвеєрної стрічки. В альтернативному варіанті спосіб передбачає наявність таких роликів: опорний ролик, вісь якого практично паралельна з майже горизонтальною несучою поверхнею; перший боковий ролик, вісь якого відхилена відносно опорного ролика для підйому відповідного першого краю частини конвеєрної стрічки; і другий боковий ролик, вісь якого відхилена відносно опорного ролика і відхилена в протилежну сторону відносно першого бокового ролика для підйому відповідного другого, протилежного, краю частини конвеєрної стрічки. В іншому альтернативному варіанті спосіб передбачає такі етапи роботи системи виявлення: контроль роботи конвеєрної стрічки за допомогою принаймні одного датчика; і визначення того, чи мало місце порушення роботи конвеєрної стрічки, за допомогою системи обробки даних, з'єднаної щонайменше з одним датчиком. В альтернативному варіанті здійснення винаходу спосіб передбачає такі етапи роботи системи обробки даних: отримання показників роботи конвеєрної стрічки принаймні від одного датчика; використання одного чи декількох правил експлуатації шляхом порівняння змінної величини з пороговою, при цьому змінна величина хоча б частково ґрунтується на показаннях; і визначення наявності, відсутності або ступеня порушення роботи на основі результатів 3 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 порівняння. В іншому альтернативному варіанті здійснення винаходу змінна величина – це принаймні один з таких показників: показання; показник поперечного зміщення країв конвеєрної стрічки; показник ширини стрічки; показник висоти матеріалу на стрічці; і показник наявності матеріалу на зворотному шляху стрічки. В одному варіанті спосіб передбачає такі етапи роботи системи обробки даних: визначення показника профілю стрічки, яка має допустимі робочі характеристики; порівняння змінної величини з профілем стрічки; і визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння. В іншому варіанті спосіб передбачає, в системі обробки даних, етапи визначення профілю стрічки шляхом контролю щонайменше одного датчика протягом етапу конфігурації. В одному варіанті здійснення винаходу спосіб передбачає такі методи визначення профілю стрічки в системі обробки даних: контроль щонайменше одного датчика для отримання показань поперечного зміщення країв конвеєрної стрічки; і створення профілю стрічки на основі показань. В іншому варіанті здійснення винаходу спосіб передбачає такі етапи роботи системи обробки даних: контроль щонайменше одного датчика для визначення початкової позиції; і створення профілю стрічки у відповідності з початковою позицією. В одному альтернативному варіанті способу система обробки даних виконує щонайменше одну з таких функцій при виявленні порушення роботи: генерування сигналу тривоги; і зупинення конвеєрної стрічки. В іншому альтернативному варіанті спосіб передбачає контроль поперечного зміщення кожного краю стрічки за допомогою щонайменше двох датчиків, розташованих безпосередньо біля країв конвеєрної стрічки, при цьому поперечне зміщення вказує на відстань між відповідним краєм стрічки і відповідним датчиком. В одному альтернативному варіанті здійснення винаходу спосіб передбачає те, що система обробки даних використовує поперечне зміщення кожного краю стрічки для визначення ширини стрічки. В іншому альтернативному варіанті здійснення винаходу спосіб передбачає те, що виявлення поперечного зміщення країв конвеєрної стрічки здійснюється за допомогою щонайменше одного ультразвукового датчика. В одному варіанті спосіб передбачає використання щонайменше одного датчика зворотного шляху стрічки для виявлення матеріалу на зворотному шляху стрічки. В іншому варіанті спосіб передбачає визначення висоти матеріалу на конвеєрній стрічці за допомогою щонайменше одного датчика висоти матеріалу. В одному варіанті здійснення винаходу спосіб передбачає те, що принаймні один з датчиків зворотного шляху стрічки і висоти матеріалу є лазерним датчиком, причому лазерний датчик визначає, чи перетнув матеріал шлях лазерного променя. Короткий опис креслень Нижче наводиться опис зразка цього винаходу з посиланням на креслення, що додаються, на яких показано: Фіг. 1A - схематичний вид згори зразка пристрою для контролю конвеєрної стрічки; Фіг. 1B - схематичний вид з торця пристрою з Фіг. 1A; Фіг. 2A - схематичний вид згори зразка ділянки конвеєрної стрічки; Фіг. 2B - схематичний вид з торця ділянки конвеєрної стрічки з Фіг. 2A; Фіг. 2C - схематичний вид згори ділянки модифікованої системи конвеєрної стрічки; Фіг. 2D - схематичний вид з торця ділянки конвеєрної стрічки з Фіг. 2C; Фіг. 3 - принципова схема зразка системи з датчиками; Фіг. 4 - блок-схема зразка процесу виявлення порушення роботи; Фіг. 5A - схематичний вид згори першого виду порушення роботи; Фіг. 5B - схематичний вид згори другого виду порушення роботи; Фіг. 5C - схематичний вид згори третього виду порушення роботи; Фіг. 6 - блок-схема другого зразка процесу виявлення порушення роботи; 4 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 7A - принципова схема зразка системи регулювання положення натяжних роликів; Фіг. 7B - принципова схема системи регулювання положення натяжних роликів з Фіг. 7A в іншому положенні; і Фіг. 7C - схематичний вид у поперечному розрізі зразка з'єднувача з Фіг. 7A. Детальний опис кращих варіантів здійснення винаходу На Фіг. 1A і 1B представлено зразок пристрою 10 для контролю роботи конвеєрної стрічки 40. Зокрема пристрій 10 містить систему виявлення 30, відрегульовану для виявлення поперечного зміщення кожного краю 90 частини конвеєрної стрічки 40 під час проходження конвеєрної стрічки 40 повз систему виявлення 30 і для визначення того, чи мало місце порушення роботи конвеєрної стрічки 40, на основі даних про поперечне зміщення країв 90 конвеєрної стрічки 40 та з використанням одного чи декількох правил експлуатації. Оскільки система виявлення 30 контролює частину стрічки під час її проходження повз систему виявлення, можна контролювати всю стрічку без необхідності обов'язкового використання датчиків чи подібних пристроїв вздовж всієї стрічки. Крім того, оскільки виявляється поперечне зміщення обох країв, яке використовується для визначення неполадки, є можливість виявлення багатьох порушень роботи, наприклад, визначення того, чи мали місце розрив або недопустиме зміщення стрічки і (або) пошкодження одного чи обох країв стрічки. Посилаючись на ті ж Фіг. 1A і 1B, треба також зазначити, що пристрій 10 може бути обладнаний групою роликів 20. Слід зазначити, що на Фіг. 1A показано тільки частину конвеєрної стрічки лише з метою спрощення. Група роликів 20 налагоджена для забезпечення опори для конвеєрної стрічки 40, що рухається в напрямку транспортування, позначеному стрілкою 50. Група роликів 20 містить також ролики з кутовою орієнтацією 60, що мають вісь 70, яка має кутову орієнтацію відносно напрямку транспортування 50, позначену кутом , для прикладення зовнішньої поперечної сили, позначеної стрілкою 80 на Фіг. 1A і стрілкою 85 на Фіг. 1B, які позначають поперечну складову сили, до протилежних країв 90 принаймні частини 95 конвеєрної стрічки 40. Оскільки зовнішня поперечна сила 80 прикладається по всій ширині частини конвеєрної стрічки 40, посилюються наслідки таких пошкоджень, як розриви або інші дефекти, стрічки 40, що дозволяє використання простої системи виявлення порушень роботи стрічки 130. Нижче наводиться опис зразка ділянки системи конвеєрної стрічки, модифікованої для виявлення порушень роботи, з посиланням на Фіг. 2A, 2B, 2C і 2D. Зокрема, на Фіг. 2A і 2B показано зразок ділянки немодифікованої системи конвеєрної стрічки. Ділянка системи конвеєрної стрічки 100 має опорну раму 110, до якої прикріплена група натяжних роликів 120, 121. Нескінченну конвеєрну стрічку 130 надягнено на натяжні ролики 120, 121 згідно з вказівками спеціалістів в цій галузі техніки так, щоб конвеєрна стрічка 130 рухалась навколо роликів в напрямку, позначеному стрілкою 160. Треба зазначити, що на практиці система конвеєрної стрічки матиме, як правило, більшу довжину, відповідний привідний механізм і зворотний шлях для конвеєрної стрічки. В цьому зв'язку слід зазначити, що ділянку показано лише для прикладу. В цьому зразку в групу натяжних роликів входять центральні натяжні ролики 120, розташовані в основному горизонтально, і зовнішні натяжні ролики 121, що можуть бути розташовані під кутом θ до горизонтальної опорної поверхні 165, наприклад, до землі, так, що зовнішні краї 131 конвеєрної стрічки 130 підняті. Це передбачено для того, щоб матеріал, схематично зображений в позиції 140, залишався на конвеєрній стрічці 130 і не випадав з неї. Як показано на Фіг. 2A, вісі всіх натяжних роликів 120, 121 можуть бути розташовані перпендикулярно до напрямку руху 160 конвеєрної стрічки 130. На Фіг. 2C і 2D показано модифіковану ділянку системи конвеєрної стрічки з Фіг. 2A і 2B. Зокрема, ділянка системи конвеєрної стрічки 200 має опорну раму 210, що забезпечує опору для групи натяжних роликів 220, 221, які, в свою чергу, є опорою для нескінченної конвеєрної стрічки 230 і забезпечують рух конвеєрної стрічки в напрямку, позначеному стрілкою 260, згідно з вказівками спеціалістів в цій галузі техніки. На відміну від зразка з Фіг. 2A і 2B, в цьому зразку вісі зовнішніх роликів 221 розташовані під кутом до напрямку, перпендикулярного напрямку руху 260 конвеєрної стрічки 230. Тому під час руху конвеєрної стрічки 230 по натяжним роликам 221 виникає зовнішня бокова сила, що діє на конвеєрну стрічку 230 в напрямку, позначеному стрілками 261. Це, в свою чергу, забезпечує силу, що спрямована в боки по ширині конвеєрної стрічки перпендикулярно напрямку руху 260 і, тим самим, розтягує конвеєрну стрічку в боки. Це призводить до посилення наслідків будь-яких дефектів ширини стрічки, наприклад, розривів, як буде детально описано нижче. Для підсилення дії бокової сили можна відрегулювати кут θ, під яким зовнішні натяжні 5 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 ролики 221 розташовані відносно горизонтальної площини або землі 235. Це обумовлено тим, що крутий кут θ може знизити вплив бокової сили, зокрема, зменшити збільшення ширини стрічки, викликане розривами або іншими дефектами. Тому в одному зразку, показаному на Фіг. 2D, кут θ зовнішніх натяжних роликів 221 відносно горизонтальної поверхні є також, як правило, зменшеним порівняно з конфігурацією, показаною на Фіг. 2B. В одному зразку зовнішні натяжні ролики 221 можна розташувати горизонтально, щоб кут θ дорівнював 0º, як показано на Фіг. 1B. Для підсилення дії бокової сили можна встановити зовнішні натяжні ролики 221 з гумовим покриттям, щоб збільшити коефіцієнт тертя між стрічкою і натяжними роликами. Модифікована система конвеєрної стрічки також обладнана двома датчиками, розташованими на протилежних боках конвеєрної стрічки 230 і схематично зображеними в позиціях 2501, 2502. Хоча в цьому зразку показано два датчики, по одному з кожного боку стрічки, це не суттєво - допускається використання будь-якої відповідної кількості датчиків. В цьому зразку датчики 2501, 2502 налагоджені для виявлення відстані між датчиком 2501 або 2502 і відповідним краєм 231 конвеєрної стрічки 230; ці відстані позначені як S 1 і S2. Датчики 2501, 2502 забезпечують вихідний аналоговий сигнал, що представляє собою масштабований розмір, який дорівнює відстані між датчиком 2501, 2502 і краєм стрічки, хоча можна використовувати і будь-які інші види вихідного сигналу. Аналоговий вихідний сигнал можна використовувати для отримання даних, які вказують на ширину W конвеєрної стрічки 230, що, в свою чергу, дозволяє визначати, чи мали місце такі порушення роботи, як розрив, зміщення стрічки або пошкодження її країв, що буде описано більш докладно нижче. В одному зразку виявлення порушення роботи потребується лише на ділянці всієї системи конвеєрної стрічки, і тому слід зазначити, що можна реалізувати систему конвеєрної стрічки, подібну описаній вище відносно Фіг. 2A і 2B, з модифікованою або переоснащеною ділянкою всієї системи стрічки, як описано вище відносно Фіг. 2C і 2D. В іншому варіанті можна встановити декілька пар датчиків вздовж конвеєрної стрічки. Таке розташування забезпечить завчасне виявлення таких порушень роботи, як розриви, зміщення стрічки або пошкодження її країв, оскільки для виявлення проблем у роботі конвеєрної стрічки не потребується її повний оберт. Нижче наводиться опис системи виявлення з посиланням на Фіг. 3. В цьому зразку система виявлення складається з системи обробки даних 300, з'єднаної з датчиками 2501, 2502, проте для спрощення в цьому зразку показано лише один датчик 250. Як показано на кресленні, датчик містить передавач 320 і відповідний приймач 321. Під час роботи система обробки даних 300 керує передавачем 320, в результаті чого він випромінює сигнали, такі як електромагнітні, звукові або ультразвукові хвилі та подібні сигнали, позначені стрілками 330. Сигнали відбиваються від краю конвеєрної стрічки 231, як показано стрілками 331, при цьому лише деякі сигнали попадають на приймач 321, як показано пунктирною лінією 332. Показання отриманих сигналів далі передаються в систему обробки даних 300, що дозволяє системі обробки даних 300 проаналізувати отримані показання і визначити відстань S. Спосіб визначення відстані залежатиме від бажаної реалізації та природи сигналів. Наприклад, цей процес може передбачати визначення коефіцієнту затухання сигналу після відбиття від краю 321 конвеєрної стрічки або, що є більш типовим, визначення часу, який знадобився для того, щоб сигнал поступив з передавача 320 на приймач 321. В цьому зв'язку слід зазначити, що в якості передавача 320 і приймача 321 можна використовувати будь-яку систему визначення відстані і що в деяких зразках передавач і приймач можуть бути реалізовані в одному компоненті, здатному виконувати обидві задачі, і, по суті, не мають бути обов'язково окремими компонентами. В одному зразку передавач 320 і приймач 321 утворюють ультразвукову систему. У зв'язку з вищевикладеним слід зазначити, що під час експлуатації можна відрегулювати систему обробки даних 300 так, щоб вона керувала передавачем 320, збираючи показання сигналів, отриманих з приймача 321, і потім використовуючи ці дані для визначення відстані S. Далі можна визначити поперечне зміщення стрічки виходячи з відстані S між кожним з датчиків і відповідним краєм стрічки. Тому допускається використання будь-якого виду відповідної системи обробки даних 300. В поточному зразку система обробки даних 300 містить щонайменше процесор 310, пам'ять 311, такі пристрої введення/виведення даних 312, як клавіатура і монітор, а також зовнішній інтерфейс 313, з'єднані шиною 314, як показано на кресленні. Протягом експлуатації процесор 310 виконує команди, які містяться в пам'яті 311, що забезпечує керування передавачем 320 та інтерпретацію показань, отримуваних від приймача 321. Потім показання встановлених результатів можуть бути представлені оператору за допомогою пристрою введення/виведення даних 312. 6 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 Додатково і (або) в якості альтернативи, можна відрегулювати систему обробки даних 300 для керування роботою системи конвеєрної стрічки, наприклад, щоб конвеєрна стрічка 230 зупинялась у разі виявлення таких порушень роботи конвеєрної стрічки, як розрив, недопустиме зміщення, пошкодження краю стрічки, або іншого дефекту. Цього можна досягти в будь-який відповідний спосіб, наприклад, з'єднавши систему обробки даних 300 з привідною системою 360 конвеєрної стрічки через зовнішній інтерфейс 313. В зв'язку з цим слід зазначити, що система обробки даних 300 може мати в основі будь-яку відповідну систему обробки даних, наприклад, належним чином запрограмований ПК, або спеціально налагоджений пристрій, такий як контролер на логічній мікросхемі, логічна матриця, що програмується користувачем (FPGA), програмований логічний контролер (PLC) або подібний пристрій. Далі з посиланням на Фіг. 4 описано зразок способу 400, в якому система обробки даних 300 контролює роботу конвеєрної стрічки. В цьому зразку на етапі 401 система обробки даних 300 контролює датчики 250 для виявлення поперечного зміщення конвеєрної стрічки , пов'язаного з кожним з датчиків 2501, 2502. На етапі 410 для визначення того, чи мало місце порушення роботи, використовується поперечне зміщення кожного краю стрічки або інші змінні величини, що ґрунтуються на ньому, і одне чи декілька правил експлуатації. Правила експлуатації можуть передбачати порівняння порогової або іншої величини для визначення того, чи мало місце порушення роботи, в тому числі розрив, зміщення стрічки або пошкодження її країв. На етапі 420 визначається, чи перевищено порогову величину, і якщо ні, процес повертається на етап 401 для продовження контролю. Інакше, якщо на етапі 420 встановлено, що порогову величину перевищено, процес переходить до етапу 430, і система обробки даних генерує сигнал тривоги. Додатково і (або) в якості альтернативи, конвеєрну стрічку можна зупинити на етапі 440. Слід зазначити, що порівняння з пороговою величиною може виконуватись в будь-який інший з багатьох можливих способів, вибір якого буде залежати від характеру порушень роботи конвеєрної стрічки, зразки яких наводяться далі з посиланням на Фіг. 5A і 5B. В зразку, показаному на Фіг. 5A, трапилось пошкодження краю 500 на краю 231 конвеєрної стрічки 230. Це призвело до зменшення ширини стрічки від нормальної ширини стрічки W N до ширини пошкодженої стрічки W R. Треба зазначити, що подібним чином змінюється відстань S між датчиком 250 і краєм стрічки 231, внаслідок чого відстань в місці надриву S R більша, ніж відстань на нормальній непошкодженій ділянці стрічки 230, позначена як SN. Отже в цьому випадку пошкоджений край можна виявити шляхом визначення того, чи перевищує змінний показник вимірюваної відстані S значення нормальної відстані S N. Проте, як правило, точне положення стрічки може зазнавати природних змін, і тому треба встановити порогову величину, трохи більшу від величини нормальної ширини S N, щоб уникнути помилкових показань про пошкодження краю. В одному зразку порогову величину можна встановити на основі процентного відхилення від нормальної відстані S N (напр.: SN + 1 %), хоча допускається в якості відхилення від нормальної відстані SN використовувати заздалегідь встановлений інтервал (напр.: 1 см) або значення, встановлюване вручну. Замість вищевказаної відстані система обробки даних 300 може використовувати відому відстань між датчиками 2501, 2502 і виміряні відстані S1, S2 для визначення змінного показника поточної ширини стрічки W. Далі поточну ширину стрічки W можна порівняти з нормальною шириною стрічки W N або з пороговою величиною, що ґрунтується на ній або є її похідною, щоб подібним чином встановити, чи мало місце пошкодження. В зразку, показаному на Фіг. 5B, трапився розрив 501 посередині конвеєрної стрічки 230. Якщо це трапиться в системі конвеєрної стрічки з Фіг. 2A, в якій натяжні ролики 120, 121 розташовані перпендикулярно до напрямку руху 160 конвеєрної стрічки 130, то в цілому розрив 501 ніяк не вплине на ширину стрічки. Однак в зразку пристрою, показаному на Фіг. 2C і 2D зовнішня бокова сила, створювана зовнішніми натяжними роликами 221, розтягуватиме стрічку по ширині. Це призведе до того, що розрив 501 посередині стрічки 230 також розтягнеться, в результаті чого ширина стрічки в місці розриву W R буде більшою, ніж нормальна ширина стрічки W N. Слід зазначити, що такий спосіб, подібний описаному вище, можна використовувати і для виявлення розривів. Проте в цьому випадку розрив можна виявити, якщо одна чи обидві виміряні відстані S1, S2 є меншими від нормальної відстані SN або від порогової величини, що ґрунтується на ній або є її похідною, або якщо виміряна ширина стрічки W перевищує нормальну ширину стрічки W N або порогову величину, що ґрунтується на ній або є її похідною, 7 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 після чого знову визначається пошкодження. В цьому зв'язку слід зазначити, що порівняння на етапі 420 можуть виконуватись на основі однієї чи обох відстаней S1, S2 і (або) на основі загальної ширини стрічки W. Крім того, ці значення звичайно порівнюються як з верхньою, так і з нижньою пороговими величинами, щоб забезпечити виявлення обох типів розривів, показаних на Фіг. 5A і 5B. Таким чином, є можливість порівняння таких змінних величин, як відстані S1, S2 і (або) ширина стрічки W, з пороговими величинами, де порогова величина вважається перевищеною, якщо змінна величина є нижчою, ніж нижня порогова величина, або вищою, ніж верхня порогова величина. На Фіг. 5C показано зразок виявлення такого порушення роботи, як зміщення стрічки, для стрічки 500. Зокрема, на Фіг. 5C показано, що стрічка змістилася вліво на відстань D BW через те, що відбулося певне зміщення конвеєрної стрічки. Пунктирною лінією на Фіг. 5C позначено вихідне положення конвеєрної стрічки. В цьому випадку поперечне зміщення S 1 і S2 кожного краю вимірюється датчиками 250 і 251. Таким чином, в цьому випадку недопустиме зміщення стрічки можна виявити, встановивши, що обидва краї зазнали поперечного зміщення і що виміряна відстань для одного датчика збільшилась, а для іншого - зменшилась. Після визначення цих характеристик від більшої величини віднімається менша для встановлення вимірюваної відстані зміщення стрічки. Потім виміряна відстань зміщення стрічки порівнюється з нормальною величиною зміщення стрічки. Якщо виміряна відстань зміщення стрічки перевищує нормальну величину зміщення стрічки, то виявлено порушення роботи у вигляді зміщення стрічки. Як вже було зазначено вище, для визначення того, чи мало місце порушення роботи, можна використовувати процентне відхилення від нормальної відстані зміщення стрічки. В цьому зв'язку слід зазначити, що описаний вище процес передбачає розтягнення конвеєрної стрічки по ширині і подальше вимірювання змінного показника підсумкової ширини стрічки. Це дозволяє системі обробки даних 300 визначати, чи є відхилення виміряної змінної величини від очікуваної. Це, в свою чергу, дозволяє системі обробки даних 300 визначити, чи є ймовірність пошкодження стрічки, і потім застосувати відповідну дію. Характер застосовуваної дії може мінятися в залежності від бажаної реалізації. Таким чином, в одному зразку може бути передбачено генерування сигналу тривоги, що дозволить перевірити стрічку вручну, щоб встановити, чи потребує конвеєрна стрічка ремонту або заміни. Інакше, може бути передбачена проста зупинка конвеєрної стрічки, щоб запобігти її ще більшому пошкодженню. В одному зразку система обробки даних 300 може на основі результатів порівняння оцінити необхідність генерування сигналу тривоги або зупинити стрічку. Таким чином, наприклад, можна визначити верхню і нижню порогові величини. В цьому випадку перевищення першої порогової величини вказує на виявлення незначного пошкодження, отже конвеєрна стрічка може продовжити роботу, тому лише генерується сигнал тривоги. Проте перевищення і другої порогової величини, що свідчить про більше відхилення від очікуваної нормальної ширини стрічки W N, вказує на виявлення більш серйозного пошкодження або невірного положення, тому робота конвеєрної стрічки припиняється для негайного вжиття заходів для усунення недоліків. Проте, як правило, система обробки даних 300 зупинить конвеєрну стрічку у разі виявлення порушення роботи, тим самим дозволяючи оператору самому оцінити, якого заходу необхідно вжити. Таким чином, згідно з вказівками спеціалістів в цій галузі техніки можна відрегулювати систему обробки даних для виявлення не лише наявності порушення роботи, але й для оцінки важливості і серйозності пошкодження і застосування відповідної дії. В одному зразку процедура вимірювання може виконуватись на одній ділянці системи конвеєрної стрічки, що забезпечує контроль конвеєрної стрічки по всій довжині під час проходження через цю ділянку. Загалом, у разі наявності пошкодження, розтягнення стрічки по ширині в боки може підвищити серйозність розриву, що може призвести до втрати матеріалу в місці розриву. Таким чином, наприклад, матеріал може випасти крізь розрив у стрічці і впасти на зворотну сторону шляху конвеєрної стрічки. Додатковою проблемою є те, що вага матеріалу на стрічці може вплинути на процес вимірювання. Тому в одному зразку виявлення розривів здійснюється на ділянці системи конвеєрної стрічки, де матеріал 140 відсутній на конвеєрній стрічці 230. Таким чином, цього можна досягти, помістивши натяжні ролики, що створюють бокову силу, одразу після передачі матеріалу на стороні транспортування стрічки або перед прийомом матеріалу на зворотному шляху стрічки. Однак це не суттєво, і в деяких зразках переважним є контроль ділянки конвеєрної стрічки, де присутній матеріал. Один з таких зразків описано нижче з посиланням на Фіг. 8A і 8B. 8 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 В цьому зразку також показано зворотний шлях стрічки. В зв'язку з цим система конвеєрної стрічки обладнана натяжними роликами 220, 221, що забезпечують опору для конвеєрної стрічки 230 і транспортування матеріалу 140 в напрямку, позначеному стрілкою 160, як описано вище. Конвеєрна стрічка 230 проходить навколо привідного ролика 800 і потім підтримується натяжними роликами 820 зворотного шляху, при цьому конвеєрну стрічку на зворотному шляху позначено номером позиції 830. В цьому зразку, в разі виникнення розриву, на конвеєрній стрічці 230 матеріал 140 буде провалюватись крізь конвеєрну стрічку 230, як позначено стрілкою 850, що призведе до транспортування матеріалу 840 по зворотному шляху в напрямку, протилежному позначеному стрілкою 160. Можна встановити детектори для виявлення матеріалу на зворотному шляху стрічки, що буде вказувати на розрив стрічки. В одному зразку це досягається за рахунок використання деталі або іншого датчика, що простягається по всій ширині зворотного шляху стрічки, як показано в позиції 850, для виявлення наявності матеріалу. Таким чином, наприклад, можна використати оптичну сенсорну систему, в якій джерело випромінювання, наприклад, лазерний датчик, генерує пучок світла, що простягається по всій ширині зворотного шляху і поступає на відповідний датчик. В якості альтернативи можна по всій ширині зворотного шляху в позиції 850 натягнути фізичну деталь, наприклад, шматок дроту або щось подібне, щоб матеріал чіпляв або розривав дріт при проходженні через нього, що дозволить встановлювати наявність матеріалу 840. В будь-якому разі виявлення матеріалу на зворотному шляху конвеєрної стрічки 830 в такій системі вказує на наявність розриву стрічки або втрату матеріалу крізь конвеєрну стрічку 230, тому такий показник можна використовувати для зупинки конвеєру і генерування сигналу тривоги подібно тому, як було описано вище. Таким чином, наприклад, систему виявлення можна з'єднати із системою обробки даних 300 так, щоб система обробки даних 300 отримувала сигнали від системи виявлення і на основі сигналів визначала, чи є матеріал на зворотному шляху стрічки. В цьому випадку система обробки даних може потім, при необхідності, зупинити конвеєр або згенерувати сигнал тривоги. В переважному варіанті система виявлення є джерелом випромінювання, такого як лазерний промінь, при цьому порушення роботи виявляється тоді, коли матеріал перетинає шлях лазерного променя. Все ще посилаючись на Фіг. 8A, треба вказати на те, що детектор у вигляді датчика, наприклад, лазерний датчик 870, можна відрегулювати для визначення того, чи є висота матеріалу на конвеєрній стрічці рівною або більшою, ніж максимальна висота, яка вважається допустимою для певної конвеєрної стрічки. Зокрема, лазерний датчик 870 випромінює лазерний промінь 875, переривання якого під час проходження матеріалу виявляється лазерним датчиком і визначається системою виявлення як показник порушення роботи. Те, що лазерний датчик 870 розташований в кінці конвеєрної стрічки, показано лише з метою спрощення і, таким чином, лазерний датчик 870 може бути спрямований впоперек конвеєрної стрічки. Крім того, як було описано вище, в якості детектора максимальної висоти можна використовувати інші види датчиків, такі як фізична деталь (наприклад, дріт) або подібний датчик. Слід зазначити, що в описаних вище зразках стрічка розтягується в боки, як позначено стрілками 261 на Фіг. 2C, що призводить до збільшення фактичного розміру розриву, що, в свою чергу, може призвести до збільшення кількості матеріалу, що випадає крізь конвеєрну стрічку 230 на конвеєрну стрічку 830 на зворотному шляху. У зв'язку з цим слід зазначити, що використання натяжних роликів 221 для розтягнення конвеєрної стрічки 230 в боки може також підвищити ефективність існуючих систем виявлення для управління стрічкою, які можна використовувати разом з датчиками розривів стрічки 250 або в інший спосіб. Спеціалісти в цій галузі техніки зазначають, що використання розташованих під кутом натяжних роликів 221 призводить до розтягування конвеєрної стрічки в боки і тому може використовуватись разом із системою виявлення для контролю стрічки, здатною виявляти матеріал на зворотному шляху конвеєрної стрічки, або в інший спосіб. Також у зв'язку з вищевикладеним слід зазначити, що система обробки даних 300 може виконувати ряд різних процедур для виявлення недоліків в роботі конвеєрної стрічки, і зразок альтернативного способу контролю стрічки 600 описано нижче з посиланням на Фіг. 6. В цьому зразку етап конфігурації використовується для визначення профілю ширини стрічки по всій довжині стрічки. Це виконується, коли відомо, що конвеєрна стрічка не пошкоджена або принаймні працює у відповідності з допустимими параметрами. Таким чином, стрічка може мати незначні розриви на краях, що не впливають на роботу системи конвеєрної стрічки, і в такому випадку, навіть за наявності пошкоджень, доцільно продовжити роботу системи конвеєрної стрічки. 9 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для створення профілю, на етапі 601, система обробки даних 300 контролює датчики 250 для визначення початкової точки. Початкова точка є фіксованою точкою на стрічці, з якої починається вимірювання профілю і яка може бути вказана відповідним покажчиком на конвеєрній стрічці 230, таким як позначений виступ або заглиблення заданої довжини, або будьяким іншим відповідним механізмом, причому бажано, щоб датчик 250 міг виявляти такий механізм. В іншому варіанті в якості початкової точки всередину або поверх конвеєрної стрічки можна встановити радіомітку, виявлення якої можна використовувати як показник оберту конвеєрної стрічки. На етапі 610 система обробки даних 300 контролює датчики 250, щоб визначити, як змінюються відстані S1, S2 або одна чи декілька змінних величин, які ґрунтуються на них, наприклад, ширина стрічки, протягом проходження конвеєрної стрічки повз датчики 250. Це може бути безперервний процес або лише періодичні виміри у відповідності із вказівками спеціалістів в цій галузі техніки. Процес продовжується, поки система обробки даних 300 не виявить початкову точку, що вказує на завершення повного оберту конвеєрної стрічки. В цій точці можна використовувати вимірювання відстаней S1, S2 або інших похідних змінних величин, наприклад, ширини стрічки W, для створення профілю стрічки на етапі 620. Виконання такого процесу конфігурації, коли відомо, що конвеєрна стрічка перебуває в допустимому робочому стані, дозволяє на етапі 620 створити допустимий профіль відстаней S 1, S2 або ширини стрічки W. В одному варіанті для визначення профілю стрічки можна контролювати заново встановлену стрічку протягом цього процесу конфігурації. Після створення профілю можна здійснювати контроль і на основі відхилень від профілю визначати, чи мало місце порушення роботи. В цій точці процес конфігурації завершено, що позначено пунктирною стрілкою між етапами 620 і 630. В іншому варіанті початкову позицію можна використовувати для визначення того, чи мало місце порушення роботи, як описано далі відносно етапів 630. На етапі 630 система обробки даних 300 контролює датчик для визначення початкової точки, а потім контролює датчики 250 на етапі 640 для визначення відстаней S 1, S2 від датчиків до стрічки. Початкова точка визначається шляхом порівняння виміряних значень, отриманих від датчиків, з відповідними вимірами профілю. Потім, на етапі 650, ці дані або змінні величини, що ґрунтуються на них, наприклад, ширина стрічки W, порівнюються із створеним профілем. На етапі 660 визначається, чи перевищує відхилення поточних виміряних відстаней S1, S2 або ширини W від профілю задану величину, яку можна, наприклад, задати в якості порогової. Як і в попередньому зразку, можна задати нижню і верхню порогові величини, щоб забезпечити виявлення обох видів порушень роботи, описаних вище. Якщо порогові величини не перевищено, процес повертається на етап 640 для продовження контролю. Проте, якщо встановлено, що різниця перевищує порогову величину, на етапі 670 генерується сигнал тривоги, і (або) на етапі 680 конвеєрну стрічку може бути зупинено у спосіб, подібний описаному вище. Тому в цьому зразку створюється профіль для конкретної конвеєрної стрічки, відносно якого потім виконуються порівняння, що дозволяє з часом легко виявляти зміни ширини стрічки. Це, в свою чергу, дозволяє легко і точно виявляти недоліки роботи, що, в свою чергу, може призвести до завчасного виявлення відмов системи. Слід зазначити, що цей профіль стосується лише відповідної системи конвеєрної стрічки, і, відповідно, для кожної системи конвеєрної стрічки потрібно буде розробити окремий профіль. Проте при розробці окремого профілю для конкретної конвеєрної стрічки враховується допустима конфігурація стрічки, тому система з окремим профілем є менш схильною до помилок, які можуть виникати, наприклад, внаслідок природних змін ширини стрічки. У зв'язку з цим слід зазначити, що система обробки даних 300 може мати ряд настроюваних параметрів, які можна використовувати в різних процесах виявлення пошкоджень, і це може бути один чи декілька з таких параметрів: максимальна ширина стрічки; мінімальна ширина стрічки; довжина стрічки, яку можна використовувати для обчислення «середньої ширини стрічки»; і швидкість стрічки, яку можна використовувати для обчислення «середньої ширини стрічки». Можна зберегти й інші параметри у відповідності із вказівками спеціалістів в цій галузі техніки. Це дозволяє системі обробки даних визначати ряд параметрів, що стосуються роботи системи конвеєрної стрічки, в тому числі: ширину стрічки; правильність положення стрічки; і 10 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 «середню ширину стрічки». В іншому варіанті в системі обробки даних можуть зберігатися декілька наборів параметрів, причому для порівняння може застосовуватись кожен набір параметрів в залежності від ваги матеріалу, що знаходиться на стрічці або її частині. В одному варіанті можна створити перший набір параметрів, коли на конвеєрній стрічці відсутня будь-яка вага, потім можна створити другий набір параметрів, коли на конвеєрній стрічці або її частині знаходиться певна вага матеріалу. Під час роботи конвеєрної стрічки може застосовуватись один з наборів параметрів для визначення того, чи було виявлено порушення роботи, на основі ваги транспортованого матеріалу. В одному зразку користувач може вибрати відповідний набір параметрів, який буде застосовуватись, за допомогою вхідного пристрою системи обробки даних, такого як клавіатура, миша або подібний пристрій, щоб задати застосовуваний набір параметрів відповідно до ваги матеріалу на стрічці. Проте в додатковому або альтернативному варіанті пристрій може бути обладнаний одним чи декількома датчиками ваги 890, що з'єднані з системою обробки даних і контролюють величину ваги, що перебуває на стрічці або її частині. На основі виміряної ваги система обробки даних автоматично вибирає застосовний набір параметрів відповідно до виміряної ваги. В описаних вище зразках зовнішні натяжні ролики 221 розташовані під кутом до напрямку, перпендикулярного напрямку руху конвеєрної стрічки 230. Це необхідно для розтягнення стрічки по ширині і посилення наслідків будь-яких пошкоджень. Слід зазначити, що за деяких обставин може бути доцільним відрегулювати величину сили, що прикладається до системи, для забезпечення руху. Слід зазначити, що система обробки даних 300 може також виконувати додаткові функції. Наприклад, порівнюючи різницю між поточними вимірюваними відстанями S1, S2, система обробки даних 300 може визначати правильність положення стрічки, і, крім того, це може бути використано для генерування сигналу тривоги або зупинення конвеєрної стрічки, якщо стрічка працює в невірному положенні. Система обробки даних 300 також може зберігати записи про здійснювані виміри, наприклад, про поточні виміряні відстані S1, S2 , що дозволяє знайти такі записи пізніше. В цьому відношенні те, що система обробки даних 300 при здійсненні вимірів також зберігає показання, такі як відмітки часу і дати, дозволяє переглядати дані вимірів пізніше, які можуть допомогти визначити події, що призвели до порушень роботи. Наприклад, певні події, такі як ввімкнення завантажувального лотока, можуть призвести до змін ширини стрічки, коли на неї навантажується матеріал. В цьому випадку часте ввімкнення лотока може зрештою призвести до пошкодження стрічки. Проте завдяки перегляду змін ширини стрічки, що відбуваються при ввімкненні лотока, оператори можуть оцінити вплив такої події і визначити, чи є необхідність внесення змін, наприклад, в процес ввімкнення лотока. Регулювання бокової сили, що прикладається до стрічки, можна здійснювати шляхом регулювання кута , і нижче наводиться опис зразка системи для досягнення цієї мети з посиланням на Фіг. 7A–7C. В цьому зразку на елементі рами 700 встановлено пересувний з'єднувач 710, що дозволяє переміщати з'єднувач 710 в будь-яку позицію вздовж елемента рами 700. З'єднувач 710 можна закріпити в потрібній позиції за допомогою відповідних блокуючих засобів. Натяжний ролик 221 встановлено на вісі 730, один кінець якої закріплено в з'єднувачі 710, а другий прикріплено до опори 740. Кріплення до з'єднувача 710 і опори 740 виконані таким чином, щоб при необхідності міг змінюватися кут, під яким вісь розташована між з'єднувачем 710 і опорою 740. Крім того, вісь 730 може складатися з першого і другого елементів 731, 732, які разом становлять телескопічну систему, що дозволяє регулювати довжину вісі. Завдяки цьому з'єднувальний елемент 710 можна переміщати вздовж елементу рами 700, як показано на Фіг. 7B. Кріплення вісі дозволяють їй залишатися прикріпленою до з'єднувача 710 і опори 740. Положення опори 740 залишається незмінним, проте можна регулювати кут , тим самим змінюючи величину бокової сили, що буде прикладатися до конвеєрної стрічки 230, у відповідності із вказівками спеціалістів в цій галузі техніки. В одному варіанті тип з'єднувача 710 і кріплень вісі можуть мінятися в залежності від бажаної реалізації. В одному зразку використовується з'єднувач, показаний на Фіг. 7C. В цьому зразку перший отвір з'єднувача 710 призначений для прийому елементу рами 700, що забезпечує відносне переміщення з'єднувача 710 вздовж елемента рами 700. Другий отвір 712 призначений для прийому блокуючих засобів, наприклад, гвинта з рифленою головкою 720, які можна притискати до елементу рами 700, щоб зафіксувати з'єднувач 710 в певній позиції відносно елементу рами 700. Також передбачені сферична виточка 713 і куля на першому елементі 731 вісі, які разом 11 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 забезпечують кульове шарнірне з'єднання, що дозволяє відносне переміщення вісі 730 відносно з'єднувача 710. Слід зазначити, що другий елемент 732 вісі можна з'єднати з опорою 740 за допомогою подібного механізму. Слід також зазначити, що у тих випадках, коли необхідно відрегулювати кут натяжних роликів 221 відносно горизонтальної поверхні або землі 265, цього можна досягти подібним чином або шляхом зміни висоти елементу рами 700 відносно землі 265 в пристроях, показаних на Фіг. 7A-7C. Слід зазначити, що таким чином описана вище система контролює ширину стрічки, тим самим забезпечуючи точне і надійне виявлення пошкоджень стрічки. Зокрема, система здатна виявляти розриви, коли конвеєрна стрічка розірвана в поздовжньому напрямку, що не перешкоджає руху всієї стрічки, а також коли є надриви на краях стрічки, що призводить до зменшення ширини стрічки. В першому випадку натяжні ролики настроєні для прикладення бокової сили до стрічки, і тому вони розтягують стрічку в боки у разі виникнення пошкодження. Це призводить до відповідної зміни ширини стрічки, що можна потім виявити за допомогою відповідного контролю ширини стрічки. В такий самий спосіб система контролю ширини стрічки може також виявити зміну ширини стрічки, викликану надривом краю. На практиці такий контроль можна здійснювати за відсутності матеріалу на конвеєрній стрічці, тому це досягається, як правило, шляхом розташування натяжних роликів, що створюють бокову силу, одразу після передачі матеріалу на стороні транспортування стрічки або перед прийомом матеріалу на зворотному шляху стрічки. Інакше, може бути доцільним здійснення контролю за наявності матеріалу на конвеєрній стрічці для забезпечення більш ефективної роботи систем виявлення, які виявляють наявність матеріалу на зворотному шляху стрічки. В установці застосовуються системи дистанційного контролю відстані, які, відповідно, не потребують фізичного контакту зі стрічкою, і тим самим знижують ймовірність відмови. Крім того, система не потребує вбудовування антен в стрічку, що усуває необхідність використання спеціальних і дорогих конвеєрних стрічок. Більш того, система перевірятиме стрічку по всій довжині, а не лише задані ділянки, як це роблять деякі інші системи. Слід зазначити, що система надає простий і надійний спосіб виявлення пошкоджень стрічки, що в результаті забезпечує простий ремонтопридатний пристрій, який персонал об'єкта може освоїти і обслуговувати без необхідності залучення спеціалістів з технічного обслуговування. Крім того, система працюватиме на будь-яких стрічках або конструкціях і не потребує використання стрічки особливої конфігурації, наприклад, стрічки з вмонтованими антенами. Спеціалісти в цій галузі техніки зазначають, що очевидними є численні варіанти і модифікації таких систем. Всі такі варіанти і модифікації, що є очевидними для спеціалістів в цій галузі техніки, мають вважатися такими, що знаходяться в межах суті та обсягу винаходу, описаного вище у загальних рисах. ФОРМУЛА ВИНАХОДУ 1. Пристрій для контролю роботи конвеєрної стрічки, який відрізняється тим, що містить: систему виявлення, відрегульовану для виконання таких завдань: виявляти поперечне зміщення краю кожної частини конвеєрної стрічки під час проходження стрічки повз систему виявлення; і визначати, чи мало місце порушення роботи конвеєрної стрічки, на основі даних про поперечне зміщення країв конвеєрної стрічки та з використанням одного чи декількох правил експлуатації; та ролики, в тому числі ролики з кутовою орієнтацією, що забезпечують опору для конвеєрної стрічки, при цьому вісь роликів з кутовою орієнтацією має кутову орієнтацію відносно напрямку транспортування конвеєрної стрічки, що забезпечує зовнішню поперечну силу, яка прикладається до протилежних країв частини конвеєрної стрічки, що проходить повз систему виявлення. 2. Пристрій за п. 1, який відрізняється тим, що система виявлення використовує дані про поперечне зміщення країв конвеєрної стрічки і одне чи декілька правил експлуатації, щоб визначити, чи мало місце порушення роботи конвеєрної стрічки з одним із таких пошкоджень: розрив конвеєрної стрічки; зміщення конвеєрної стрічки; і пошкодження краю конвеєрної стрічки. 12 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 3. Пристрій за п. 2, який відрізняється тим, що система виявлення відрегульована для виявлення щонайменше одного з таких показників: висота матеріалу на конвеєрній стрічці; і наявність матеріалу на зворотному шляху стрічки; при цьому виявлення матеріалу здійснюється на основі одного чи декількох правил експлуатації для визначення того, чи мало місце порушення роботи конвеєрної стрічки. 4. Пристрій за п. 1, який відрізняється тим, що принаймні деякі ролики мають похилу вісь, що забезпечує підйом протилежних бокових країв конвеєрної стрічки. 5. Пристрій за п. 1 або 4, який відрізняється тим, що містить такі ролики: опорний ролик, вісь якого практично паралельна з майже горизонтальною несучою поверхнею; перший боковий ролик, вісь якого відхилена відносно опорного ролика для підйому відповідного першого краю частини конвеєрної стрічки; і другий боковий ролик, вісь якого відхилена відносно опорного ролика і відхилена в протилежну сторону відносно першого бокового ролика для підйому відповідного другого, протилежного, краю частини конвеєрної стрічки. 6. Пристрій за пп. 1-5, який відрізняється тим, що система виявлення містить такі компоненти: принаймні один датчик для контролю роботи конвеєрної стрічки; і система обробки даних, з'єднана щонайменше з одним датчиком для визначення того, чи мало місце порушення роботи конвеєрної стрічки. 7. Пристрій за п. 6, який відрізняється тим, що система обробки даних виконує такі функції: отримання показників роботи конвеєрної стрічки принаймні від одного датчика; використання одного чи декількох правил експлуатації шляхом порівняння змінної величини з пороговою, при цьому змінна величина хоча б частково ґрунтується на показаннях; і визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння. 8. Пристрій за п. 7, який відрізняється тим, що змінною величиною є щонайменше один з таких показників: показання; показник поперечного зміщення країв конвеєрної стрічки; показник ширини стрічки; показник висоти матеріалу на стрічці; і показник наявності матеріалу на зворотному шляху стрічки. 9. Пристрій за п. 7 або 8, який відрізняється тим, що система обробки даних виконує такі функції: визначення показника профілю стрічки, яка має допустимі робочі характеристики; порівняння змінної величини з профілем стрічки; і визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння. 10. Пристрій за п. 9, який відрізняється тим, що система обробки даних використовується для визначення профілю стрічки шляхом контролю щонайменше одного датчика протягом етапу конфігурації. 11. Пристрій за п. 9 або 10, який відрізняється тим, що система обробки використовується для визначення профілю стрічки у такі способи: контроль щонайменше одного датчика для отримання показань поперечного зміщення країв конвеєрної стрічки; і створення профілю стрічки на основі показань. 12. Пристрій за п. 11, який відрізняється тим, що система обробки даних виконує такі функції: контроль щонайменше одного датчика для визначення початкової позиції; і створення профілю стрічки у відповідності з початковою позицією. 13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що система обробки даних виконує щонайменше одну з таких функцій при виявленні порушення роботи: генерування сигналу тривоги; і зупинення конвеєрної стрічки. 14. Пристрій за будь-яким з пп. 1-13, який відрізняється тим, що система виявлення обладнана щонайменше двома датчиками, розташованими безпосередньо біля країв стрічки для визначення поперечного зміщення кожного краю стрічки, при цьому поперечне зміщення вказує на відстань між відповідним краєм стрічки і відповідним датчиком. 15. Пристрій за п. 14, який відрізняється тим, що система обробки даних використовує поперечне зміщення кожного краю стрічки для визначення ширини стрічки. 13 UA 101353 C2 5 10 15 20 25 30 35 40 45 50 55 60 16. Пристрій за пп. 1-15, який відрізняється тим, що система виявлення обладнана щонайменше одним ультразвуковим датчиком. 17. Пристрій за пп. 1-16, який відрізняється тим, що система виявлення обладнана щонайменше одним датчиком для виявлення матеріалу на зворотному шляху стрічки. 18. Пристрій за будь-яким з пп. 1-17, який відрізняється тим, що система виявлення обладнана щонайменше одним датчиком висоти матеріалу для встановлення висоти матеріалу на конвеєрній стрічці. 19. Пристрій за п. 17 або 18, який відрізняється тим, що принаймні один з датчиків зворотного шляху стрічки і висоти матеріалу є лазерним датчиком, причому лазерний датчик визначає, чи перетнув матеріал шлях лазерного променя. 20. Спосіб контролю роботи конвеєрної стрічки, згідно з яким при роботі системи виявлення передбачають наступні етапи: виявлення поперечного зміщення краю кожної частини конвеєрної стрічки під час проходження стрічки повз систему виявлення; і визначення того, чи мало місце порушення роботи конвеєрної стрічки, на основі даних про поперечне зміщення країв конвеєрної стрічки та з використанням одного чи декількох правил експлуатації; та прикладення зовнішньої поперечної сили до протилежних країв частини конвеєрної стрічки, що проходить через ролики повз систему виявлення, в тому числі через ролики з кутовою орієнтацією, які забезпечують опору для конвеєрної стрічки, при цьому вісь роликів з кутовою орієнтацією має кутову орієнтацію відносно напрямку транспортування конвеєрної стрічки. 21. Спосіб за п. 20, який відрізняється тим, що в системі виявлення використовують дані про поперечні зміщення країв конвеєрної стрічки і одне чи декілька правил експлуатації, щоб визначити, чи мало місце порушення роботи конвеєрної стрічки з одним із таких пошкоджень: розрив конвеєрної стрічки; зміщення конвеєрної стрічки; і пошкодження краю конвеєрної стрічки. 22. Спосіб за п. 21, який відрізняється тим, що в системі виявлення використовують для виявлення порушення роботи щонайменше один з таких показників: висоту матеріалу на конвеєрній стрічці; і наявність матеріалу на зворотному шляху стрічки; при цьому виявлення матеріалу здійснюють на основі одного чи декількох правил експлуатації для визначення того, чи мало місце порушення роботи конвеєрної стрічки. 23. Спосіб за п. 20, який відрізняється тим, що прикладають зовнішню поперечну силу через принаймні деякі ролики, які мають похилу вісь, що забезпечує підйом протилежних бокових країв конвеєрної стрічки. 24. Спосіб за п. 20 або 23, який відрізняється тим, що використовують такі ролики: опорний ролик, вісь якого практично паралельна з майже горизонтальною несучою поверхнею; перший боковий ролик, вісь якого відхилена відносно опорного ролика для підйому відповідного першого краю частини конвеєрної стрічки; і другий боковий ролик, вісь якого відхилена відносно опорного ролика і відхилена в протилежну сторону відносно першого бокового ролика для підйому відповідного другого, протилежного, краю частини конвеєрної стрічки. 25. Спосіб за пп. 20-24, який відрізняється тим, що при роботі системи виявлення здійснюють наступні етапи: контроль роботи конвеєрної стрічки за допомогою принаймні одного датчика; і визначення того, чи мало місце порушення роботи конвеєрної стрічки, за допомогою системи обробки даних, з'єднаної щонайменше з одним датчиком. 26. Спосіб за п. 25, який відрізняється тим, що при роботі системи обробки даних здійснюють наступні етапи: отримання показників роботи конвеєрної стрічки принаймні від одного датчика; використання одного чи декількох правил експлуатації шляхом порівняння змінної величини з пороговою, при цьому змінна величина хоча б частково ґрунтується на показаннях;і визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння. 27. Спосіб за п. 26, який відрізняється тим, що як змінну величину використовують щонайменше один з таких показників: показання; показник поперечного зміщення країв конвеєрної стрічки; показник ширини стрічки; 14 UA 101353 C2 5 10 15 20 25 30 35 показник висоти матеріалу на стрічці; і показник наявності матеріалу на зворотному шляху стрічки. 28. Спосіб за п. 26 або 27, який відрізняється тим, що при роботі системи обробки даних передбачають наступні етапи: визначення показника профілю стрічки, яка має допустимі робочі характеристики; порівняння змінної величини з профілем стрічки; і визначення наявності, відсутності або ступеня порушення роботи на основі результатів порівняння. 29. Спосіб за п. 28, який відрізняється тим, що при роботі системи обробки даних передбачають етапи визначення профілю стрічки шляхом контролю щонайменше одного датчика протягом етапу конфігурації. 30. Спосіб за п. 28 або 29, який відрізняється тим, що визначення профілю стрічки в системі обробки даних здійснюють у наступні способи: контроль щонайменше одного датчика для отримання показань поперечного зміщення країв конвеєрної стрічки; і створення профілю стрічки на основі показань. 31. Спосіб за п. 30, який відрізняється тим, що при роботі системи обробки даних передбачають наступні етапи: контроль щонайменше одного датчика для визначення початкової позиції; і створення профілю стрічки у відповідності з початковою позицією. 32. Спосіб за будь-яким з пп. 20-31, який відрізняється тим, що система обробки даних виконує щонайменше одну з таких функцій при виявленні порушення роботи: генерування сигналу тривоги; і зупинення конвеєрної стрічки. 33. Спосіб за будь-яким з пп. 20-32, який відрізняється тим, що контроль поперечного зміщення кожного краю стрічки здійснюють за допомогою щонайменше двох датчиків, розташованих безпосередньо біля країв конвеєрної стрічки, при цьому поперечне зміщення вказує на відстань між відповідним краєм стрічки і відповідним датчиком. 34. Спосіб за п. 33, який відрізняється тим, що система обробки даних використовує поперечне зміщення кожного краю стрічки для визначення ширини стрічки. 35. Спосіб за пп. 20-34, який відрізняється тим, що виявлення поперечного зміщення країв конвеєрної стрічки здійснюють за допомогою щонайменше одного ультразвукового датчика. 36. Спосіб за пп. 20-35, який відрізняється тим, для виявлення матеріалу на зворотному шляху стрічки використовують щонайменше один датчик. 37. Спосіб за будь-яким з пп. 20-36, який відрізняється тим, що висоту матеріалу на конвеєрній стрічці визначають за допомогою щонайменше одного датчика висоти матеріалу. 38. Спосіб за п. 36 або 37, який відрізняється тим, що принаймні один з датчиків зворотного шляху стрічки і висоти матеріалу є лазерним датчиком, причому лазерний датчик визначає, чи перетнув матеріал шлях лазерного променя. 15 UA 101353 C2 16 UA 101353 C2 17 UA 101353 C2 18 UA 101353 C2 19 UA 101353 C2 20 UA 101353 C2 21 UA 101353 C2 22 UA 101353 C2 23 UA 101353 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 24

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for monitoring operation of conveyor belt

Автори англійськоюWarner, Graham, Trevor

Назва патенту російськоюСпособ контроля конвейерной ленты и устройство для его осуществления

Автори російськоюУорнер Грехем Тревор

МПК / Мітки

МПК: B65G 43/02

Мітки: пристрій, спосіб, стрічки, здійснення, конвеєрної, контролю

Код посилання

<a href="https://ua.patents.su/26-101353-sposib-kontrolyu-konveehrno-strichki-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю конвеєрної стрічки і пристрій для його здійснення</a>

Попередній патент: Конденсоване похідне амінодигідротіазину

Наступний патент: Установка для виготовлення свічок і спосіб виготовлення свічок

Випадковий патент: Спосіб оцінки негативного впливу радіації на організм великої рогатої худоби