Спосіб виготовлення пакувального матеріалу з покриттям і пакувальний матеріал з принаймні одним бар’єрним шаром для гідрофобних сполук

Формула / Реферат

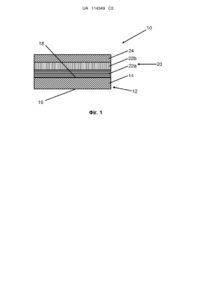

1. Спосіб виготовлення пакувального матеріалу (10) з покриттям, який включає принаймні наступні етапи:

a) виготовлення підкладки (12), яка має матеріал-основу (14) з целюлози, зовнішню сторону (16), яка буде повернена від запакованого товару, та внутрішню сторону (18), яка буде повернена до запакованого товару, причому матеріал-основа (14) являє собою папір з покриттям або без покриття чи картон з покриттям або без покриття;

b) нанесення на принаймні внутрішню сторону (18) підкладки принаймні одного шару водної композиції, що включає принаймні полівініловий спирт та/або принаймні один співполімер полівінілового спирту, а також зшивальний агент, причому водна композиція містить максимально 40 мас. % полівінілового спирту та/або співполімеру полівінілового спирту при загальному вмісті твердих речовин максимум 55 мас. %; і

c) висушування цього шару та зшивання полівінілового спирту та/або співполімеру полівінілового спирту за допомогою зшивального агента з утворенням бар'єрного шару (22а, 22b) для гідрофобних сполук.

2. Спосіб за п. 1, який відрізняється тим, що використовують водну композицію:

з вмістом полівінілового спирту/співполімеру полівінілового спирту 2-35 мас. %, зокрема 10-32 мас. %, а краще - 26-30 мас. %; та/або

із загальним вмістом твердих речовин 2-52 мас. %, зокрема 10-50 мас. %, а краще - 26-45 мас. %; та/або

з вмістом води принаймні 45 мас. %, зокрема принаймні 55 мас. %, а краще - 65-70 мас. %.

3. Спосіб за п. 1 або 2, який відрізняється тим, що використовують полівініловий спирт/співполімер полівінілового спирту зі:

ступенем гідролізу 75-100 %, зокрема 80-99,9 %; та/або

ступенем полімеризації 100-3000, зокрема 120-1200, а краще - 150-650; та/або

із середньою молекулярною масою 11000-60000 г/моль, зокрема 13000-23000 г/моль, та/або 31000-50000 г/моль.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що використовують водну композицію, яка включає принаймні один додатковий полімер та/або співполімер як добавку.

5. Спосіб за п. 4, який відрізняється тим, що згаданий принаймні один додатковий полімер та/або співполімер дисперговано у водній композиції та/або вибрано з групи, що включає полі(мет)акрилати, поліметил(мет)акрилати, поліаміди, біополімери, зокрема хітозан, поліуретани, полівінілакрилати, поліефіри, зокрема складні ефіри полі(мет)акрилової кислоти, полівінілефіри, складні ефіри полімолочної кислоти, полігідроксиалканоати, полігідроксибутират та/або полігідроксимасляну кислоту, та/або їх співполімери.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що як зшивальний агент використовують:

принаймні одну олефінонасичену та/або ненасичену сполуку з принаймні однією функціональною групою, вибраною з альдегіду, карбонової кислоти, ангідриду кислоти та аміногрупи; та/або

хлорид заліза; та/або

алкілортосилікат, зокрема тетраетилортосилікат; та/або

сечовино-формальдегідну смолу; та/або

фізичний зшивальний засіб, зокрема карбоксиметилцелюлозу.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що використовують водну композицію, яка включає 0,01-55 масових частин зшивального агента на 100 масових частин полівінілового спирту та/або яка включає 1-60 масових частин наповнювача та/або пігмента на 100 масових частин полівінілового спирту та/або співполімеру полівінілового спирту.

8. Спосіб за п. 7, який відрізняється тим, що застосовують наповнювач та/або пігмент, який є кислотостійким та/або має принаймні переважно сферичну та/або пластинчасту геометрію частинок.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що застосовують водну композицію, в'язкість якої становить 150-2500 мПа·с, зокрема 200-1700 мПа·с.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що водну композицію наносять на підкладку (12) таким чином, що витрата сухої маси становить 1-20 г/м2, зокрема 3-15 г/м2; та/або таким чином, що шар має товщину вологого покриття 1-1000 мкм, зокрема 10-200 мкм.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що водну композицію наносять на підкладку (12) способом вирівнювання покриття, зокрема за допомогою ножового пристрою, ракеля та/або плівкового преса, та/або методом контурного нанесення покриттів, зокрема виливанням, розпилюванням, наливом та/або фарборозпилювачем.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що водну композицію наносять на підкладку (12) при температурі 30-85 °C, зокрема 35-80 °C.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що підкладку (12) з нанесеним покриттям висушують на етапі "с)" за допомогою інфрачервоного опромінювання та/або конвекції, та/або ультрафіолетового опромінювання, та/або підкладку (12) з нанесеним покриттям висушують до залишкової вологості 3-12 мас. %, зокрема 6-10 мас. %.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що на етапі "а)" виготовляють підкладку (12), яка включає матеріал-основу (14), зовнішня сторона якої має кондиціонуючий шар та/або покривний шар.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що на підкладку (12) наносять додаткову водну композицію після етапу «с)», причому ця додаткова водна композиція включає принаймні полівініловий спирт та/або співполімер полівінілового спирту і не містить зшивальних агентів.

16. Пакувальний матеріал (10), який включає:

підкладку (12), яка має матеріал-основу (14) з целюлози, зовнішню сторону (16), яка буде повернена від запакованого товару, та внутрішню сторону (18), яка буде повернена до запакованого товару, причому матеріал-основа (14) являє собою папір з покриттям або без покриття чи картон з покриттям або без покриття; і

розташовану на внутрішній стороні (18) підкладки (12) систему (20) шарів з принаймні одним бар'єрним шаром (22а, 22b) для гідрофобних сполук, причому бар'єрний шар (22а, 22b) включає зшитий полівініловий спирт або зшитий співполімер полівінілового спирту.

17. Пакувальний матеріал (10) за п. 16, який відрізняється тим, що він отриманий способом за будь-яким з пп. 1-15.

18. Пакувальний матеріал (10) за п. 16 або п. 17, який відрізняється тим, що бар'єрний шар (22а, 22b) принаймні переважно складається зі зшитого полівінілового спирту та/або зшитого співполімеру полівінілового спирту.

19. Пакувальний матеріал (10) за будь-яким з пп. 16-18, який відрізняється тим, що система (20) шарів включає принаймні два бар'єрні шари (22а, 22b) зшитого полівінілового спирту та/або зшитого співполімеру полівінілового спирту, причому принаймні один бар'єрний шар (22а, 22b) у кращому варіанті включає принаймні один наповнювач та/або принаймні один пігмент.

20. Пакувальний матеріал (10) за п. 19, який відрізняється тим, що згадані принаймні два бар'єрні шари (22а, 22b) включають полівінілові спирти та/або співполімери полівінілового спирту з різними ступенями зшивки та/або полівінілові спирти та/або співполімери полівінілового спирту з різними ступенями гідролізу, та/або полівінілові спирти та/або співполімери полівінілового спирту, зшиті різними зшивальними агентами.

21. Пакувальний матеріал (10) за будь-яким з пп. 16-20, який відрізняється тим, що система (20) шарів включає принаймні один шар (24), що містить незшитий полівініловий спирт та/або незшитий співполімер полівінілового спирту, причому цей шар (24), що містить незшитий полівініловий спирт та/або незшитий співполімер полівінілового спирту, нанесено між двома бар'єрними шарами (22а, 22b), та/або на стороні бар'єрного шару (22а, 22b), поверненій від матеріалу-основи (14).

Текст

Реферат: Винахід належить до способу виготовлення пакувального матеріалу (10) з покриттям, який включає принаймні наступні етапи: а) виготовлення підкладки (12), яка має матеріал-основу (14) з целюлози, зовнішню сторону (16), яка буде повернена від запакованого товару, та внутрішню сторону (18), яка буде повернена до запакованого товару; b) нанесення на принаймні внутрішню сторону (18) підкладки принаймні одного шару водної композиції, що включає принаймні полівініловий спирт та/або принаймні один співполімер полівінілового спирту, а також зшивальний агент, причому водна композиція містить максимально 40 мас. % полівінілового спирту та/або співполімеру полівінілового спирту при загальному вмісті твердих речовин максимум 55 мас. %; і с) висушування цього шару та зшивання полівінілового спирту та/або співполімеру полівінілового спирту за допомогою зшивального агента з утворенням бартерного шару (22а, 22b) для гідрофобних сполук. Винахід також належить до пакувального матеріалу (10) з принаймні одним бар'єрним шаром (22а, 22b) для гідрофобних сполук. UA 114349 C2 (12) UA 114349 C2 UA 114349 C2 5 10 15 20 25 30 35 40 45 50 55 Опис Винахід відноситься до способу виготовлення пакувального матеріалу з покриттям, а також до пакувального матеріалу з принаймні одним бар'єрним шаром для гідрофобних сполук. З рівня техніки відомі різні пакувальні матеріали з бар'єрними шарами проти гідрофобних сполук. Наприклад, в DE 695 32 378 T2 описана тканина з целюлозного волокна, яка має бар'єрний шар у вигляді безперервних хаотично орієнтованих целюлозних волокон, а також шар, що включає циклодекстрин, причому шар, що включає циклодекстрин, в свою чергу, діє як бар'єрний шар або уловлювач для запобігання проходженню проникних гідрофобних сполук таких як, наприклад, мінеральні масла, ароматичні вуглеводні, типографські фарби тощо. Недоліком цього відомого пакувального матеріалу є витратність і висока вартість його виготовлення. Завданням винаходу є створення більш простого та менш дорогого практично здійснюваного способу виготовлення пакувального матеріалу на основі целюлози з бар'єрним шаром для гідрофобних сполук. Ще одним завданням винаходу є створення більш простого та менш дорогого технологічного пакувального матеріалу на основі целюлози з бар'єрним шаром для гідрофобних сполук. Згідно з винаходом ці завдання вирішуються завдяки способу виготовлення пакувального матеріалу з покриттям, заявленому у п. 1 формули винаходу, а також пакувальному матеріалу за п. 16 формули винаходу. У відповідних залежних пунктах формули описані кращі варіанти здійснення винаходу зі зручними модифікаціями, при цьому кращі варіанти здійснення способу слід розглядати як кращі варіанти пакувального матеріалу і навпаки. Запропонований спосіб виготовлення пакувального матеріалу з покриттям включає принаймні наступні етапи: а) виготовлення підкладки, яка має матеріал-основу з целюлози, зовнішню сторону, яка буде повернена від запакованого товару, та внутрішню сторону, яка буде повернена до запакованого товару; b) нанесення на принаймні внутрішню сторону підкладки принаймні одного шару водної композиції, що включає принаймні полівініловий спирт та/або принаймні один співполімер полівінілового спирту, а також зшивальний агент, причому водна композиція містить максимально 40 мас. % полівінілового спирту та/або співполімеру полівінілового спирту при загальному вмісті твердих речовин максимум 55 мас. %; і c) висушування цього шару та зшивання полівінілового спирту та/або співполімеру полівінілового спирту за допомогою зшивального агента з утворенням бар'єрного шару для гідрофобних сполук. В межах об'єму даного винаходу під "матеріалом" розуміють матеріал-основу з целюлози, який принаймні переважно, тобто принаймні на 51 %, краще принаймні на 75 %, а найкраще принаймні на 90 %, складається з целюлози, причому в даному винаході під відсотками слід розуміти масові відсотки, якщо не зазначено інше. Цей матеріал-основа може, як правило, не мати покриття або вже мати один або більше шарів, причому перевага віддається матеріалу-основі без покриття принаймні на внутрішній стороні або матеріалуоснові, який лише має одне покриття та/або клейовий шар. Наприклад, матеріалом-основою може бути папір з покриттям або без покриття чи картон з покриттям або без покриття. Крім того, підкладка, або матеріал-основа, може бути, як правило, виготовлений одношаровим, двошаровим, тришаровим, чотиришаровим і так далі. Наприклад, підкладкою може бути так званий санітарно-гігієнічний папір, який є абсорбентом, крепований папір з целюлози з дрібною гофрою, який частіше за все виготовляють багатошаровим з декількох шарів целюлози, що містить матеріал-основу і може бути використаний як туалетний папір, кухонні ганчірки для витирання, паперові серветки, паперові носові хустинки тощо. Аналогічним чином, матеріалоснова або підкладка може бути виготовлений у вигляді так званої внутрішньої вкладки (лайнера), паперу для мішків або подібного матеріалу. Також матеріал-основа може складатися з целюлози, що містить сировинний матеріал, наприклад, напівцелюлозу, деревинну масу, приготовану механічним способом і т.п., або пропорційно включати такий сировинний матеріал. Вигляд зовнішньої сторони матеріалу-основи не має значення для даного винаходу, оскільки зовнішня сторона може бути сформована незалежно від внутрішньої сторони матеріалу-основи і може бути, наприклад, необробленою, без покриття або з покриттям, гладкою, із зовнішнім спеціальним покриттям, друкованим маркуванням, тисненою, сатинованою або іншим чином обробленою. В межах даного винаходу під "термопластичним пластиком" розуміють полівініловий спирт, який, принаймні переважно, складається з мономерів, з'єднаних за типом "голова до голови" та/або за типом "голова-хвіст", загальної формули 1 UA 114349 C2 В межах даного винаходу під "співполімерами" розуміють співполімери полівінілового спирту, які принаймні на 20 мол. % складаються з мономерів загальної формули 5 10 15 20 25 30 35 40 45 50 і включають принаймні один додатковий тип мономеру, наприклад акрилат або метакрилат, за винятком, можливо, присутніх негідралізованих мономерів вінілацетату. У кращому варіанті, застосовані співполімери полівінілового спирту є принаймні порівнянними за водорозчинністю з полівініловим спиртом. Полівінілові спирти, які можна застосовувати в даному винаході, можна, наприклад, отримати шляхом гідролізу широковідомих складних полівінілових ефірів, зокрема полівінілацетату. Розповсюдженими торговими назвами полівінілових спиртів і співполімерів полівінілових спиртів, які підходять для використання як термопластики в даному винаході, є, наприклад, Elvanol, Gohsenol, Polyviol, Poval, Mowiol, Selvol, Exceval або Mowiflex. Крім того, різні полівінілові спирти та/або співполімери полівінілових спиртів також можна застосовувати у водній композиції, за умови що сума всіх полівінілових спиртів і співполімерів полівінілових спиртів не перевищуватиме максимальної частки 40 мас. %. Як правило, в межах даного винаходу, всі вказівки на полівініловий спирт (спирти) відповідно поширюються і на співполімери полівінілових спиртів, якщо не зазначено інше. В даному винаході під загальним вмістом твердих речовин розуміють вміст твердих речовин у водній композиції, причому полівінілові спирти та/або співполімери полівінілових спиртів також входять до цього загального вмісту твердих речовин. Іншими словами, загальний вміст твердих речовин означає масову частку після видалення води з водної композиції. Для визначення загального вмісту твердих речовин, водну композицію можна, наприклад, випарити до сухого стану шляхом випаровування або нагрівання під нормальним тиском або у вакуумі. В даному винаході під зшивальним агентом розуміють сполуки, які беруть участь в утворенні тривимірної сітки в результаті взаємодії з полівініловим спиртом або співполімерами полівінілового спирту. Зазвичай, як зшивальний агент можна використовувати одну хімічну сполуку або суміш різних хімічних сполук. Відповідні зшивальні агенти, зокрема, включають бі-, три- або багатофункціональні сполуки, здатні взаємодіяти з гідроксильними групами полівінілового спирту. Водну композицію, яку також можна називати покриттям або покривним матеріалом, можна, як правило, готувати без наповнювачів та/або пігментів або з включенням наповнювачів та/або пігментів. Однак слід підкреслити, що загальний вміст твердих речовин водної композиції, що включає можливо присутні наповнювачі/пігменти, завжди становить максимум 55 мас. %, оскільки водну композицію можна таким чином застосовувати як покривний матеріал низької в'язкості, який дає можливість особливо швидкого нанесення при низьких виробничих витратах. Наприклад, водна композиція може мати загальний вміст твердих речовин 1 мас. %, 2 мас. %, 3 мас. %, 4 мас. %, 5 мас. %, 6 мас. %, 7 мас. %, 8 мас. %, 9 мас. %, 10 мас. %, 11 мас. %, 12 мас. %, 13 мас. %, 14 мас. %, 15 мас. %, 16 мас. %, 17 мас. %, 18 мас. %, 19 мас. %, 20 мас. %, 21 мас. %, 22 мас. %, 23 мас. %, 24 мас. %, 25 мас. %, 26 мас. %, 27 мас. %, 28 мас. %, 29 мас. %, 30 мас. %, 31 мас. %, 32 мас. %, 33 мас. %, 34 мас. %, 35 мас. %, 36 мас. %, 37 мас. %, 38 мас. %, 39 мас. %, 40 мас. %, 41 мас. %, 42 мас. %, 43 мас. %, 44 мас. %, 45 мас. %, 46 мас. %, 47 мас. %, 48 мас. %, 49 мас. %, 50 мас. %, 51 мас. %, 52 мас. %, 53 мас. %, 54 мас. % або 55 мас. %, при цьому загальний вміст полівінілового спирту та співполімерів полівінілового спирту становить максимум 40 мас. %. Інакше кажучи, загальний вміст твердих речовин водної композиції обмежується приблизно 40 мас. % в залежності від відповідно застосованого зшивального агента, якщо водна композиція крім зшивального агента включає тільки полівініловий спирт або один або більше співполімерів полівінілового спирту. Таким чином, шар, що діє як бар'єрний шар проти гідрофобних сполук, можна виготовити особливо швидко та легко, оскільки такі важливі параметри, як в'язкість водної композиції, товщина вологого та сухого шару, час сушіння, рівень зшивання та швидкість зшивання можна оптимально адаптувати до відповідної мети застосування. Як правило, більш високі загальні вмісти твердих речовин приводять до 2 UA 114349 C2 5 10 15 20 25 30 35 40 45 50 55 60 відповідно менших часток води і, отже, до більш короткого часу сушіння, таким чином можна з успіхом використовувати установки для нанесення покриттів з відповідно менш тривалими періодами сушіння. І навпаки, при більш високих загальних вмістах твердих речовин в'язкість водної композиції збільшується, отже композиції із загальним вмістом твердих речовин більше 55 мас. % вже не можна виправдано наносити на підкладку або целюлозний матеріал-основу. Для нанесення водної композиції, наприклад, можна застосовувати широковідомі методи контурного нанесення покриттів, при цьому даний винахід не обмежується застосуванням методів нанесення на етапі "b)". Більш того, запропонований винаходом спосіб можна здійснювати особливо просто та маловитратно, оскільки потрібні лише недорогі вихідні матеріали, які можна швидко та просто наносити за допомогою звичайних пристроїв нанесення. Створений таким чином бар'єрний шар пакувального матеріалу можна використовувати як бар'єр проти олії та жиру. В результаті зшивання полівінілового спирту/співполімеру полівінілового спирту, також отримують часткову гідрофобність, яка виражається показниками за Коббом. В результаті зшивання полівінілового спирту/співполімеру полівінілового спирту на внутрішній стороні пакувального матеріалу утворюється бар'єрний шар, який діє як бар'єр та/або уловлювач для гідрофобних сполук і повністю або принаймні майже повністю інгібує міграцію цих гідрофобних сполук із зовнішньої сторони пакувального матеріалу та/або з матеріалу-основи у внутрішню частину упаковки. Завдяки зшиванню полівінілового спирту цей бар'єрний шар є вологостійким, в результаті чого бар'єрний ефект може з успіхом зберігатися упродовж всього терміну служби упаковки, виготовленої з пакувального матеріалу, запропонованого винаходом. Крім того, пакувальний матеріал, запропонований винаходом, є і аеробно, і анаеробно розкладаним, оскільки і целюлозний матеріал-основа, і покриття мають гідрофільну поверхню і тому піддаються біорозкладанню. Завдяки тому, що бар'єрний шар сформовано на внутрішній стороні пакувального матеріалу, він особливо надійно захищений від механічного пошкодження при транспортуванні або під час зберігання упаковки, виготовленої із запропонованого винаходом пакувального матеріалу. Пакувальний матеріал, виготовлений запропонованим способом, додатково гарантує, наприклад, харчову безпеку запакованого продукту завдяки його бар'єрному ефекту щодо гідрофобних сполук, таких, наприклад, як компоненти мінерального масла вторинного матеріалу або компоненти мінерального масла друкованого маркування. В той же час, цей пакувальний матеріал дає пакувальному господарству екологічні переваги, основані на паперових відходах, та забезпечує можливість вторинної переробки підкладки з покриттям. У кращому варіанті здійснення винаходу використовують водну композицію з вмістом полівінілового спирту/співполімеру полівінілового спирту 2-35 мас. %, зокрема 10-32 мас. %, а краще - 26-30 мас. %. В цьому випадку на підкладці можна особливо швидко, недорого та надійно утворити бар'єрний шар з особливо добрими бар'єрними характеристиками відносно гідрофобних сполук. Як варіант або додатково використовують водну композицію, яка має загальний вміст твердих речовин 2-52 мас. %, зокрема 10-50 мас. %, а краще - 26-45 мас. %, та/або вміст води принаймні 45 мас. %, зокрема принаймні 55 мас. %, а краще - 65-70 мас. %. І в цьому випадку також на підкладці можна особливо швидко, недорого та надійно утворити високоякісний бар'єрний шар. В даному описі під вмістом води слід розуміти принаймні 45 мас. %, зокрема вмісти води 45 мас. %, 46 мас. %, 47 мас. %, 48 мас. %, 49 мас. %, 50 мас. %, 51 мас. %, 52 мас. %, 53 мас. %, 54 мас. %, 55 мас. %, 56 мас. %, 57 мас. %, 58 мас. %, 59 мас. %, 60 мас. %, 61 мас. %, 62 мас. %, 63 мас. %, 64 мас. %, 65 мас. %, 66 мас. %, 67 мас. %, 68 мас. %, 69 мас. %, 70 мас. %, 71 мас. %, 72 мас. %, 73 мас. %, 74 мас. %, 75 мас. %, 76 мас. %, 77 мас. %, 78 мас. %, 79 мас. %, 80 мас. %, 81 мас. %, 82 мас. %, 83 мас. %, 84 мас. %, 85 мас. %, 86 мас. %, 87 мас. %, 88 мас. %, 89 мас. %, 90 мас. %, 91 мас. %, 92 мас. %, 93 мас. %, 94 мас. %, 95 мас. %, 96 мас. %, 97 мас. %, 98 мас. % або 99 мас. %, при цьому вмісти води 65-70 мас. % виявилися особливо ефективними для більшості нанесених покриттів. В іншому кращому варіанті здійснення винаходу використовують полівініловий спирт/співполімер полівінілового спирту зі ступенем гідролізу 75-100 %, зокрема 80-99,9 %. В даному винаході під ступенем гідролізу 75-100 % розуміють ступені гідролізу 75 %, 76 %, 77 %, 78 %, 79 %, 80 %, 81 %, 82 %, 83 %, 84 %, 85 %, 86 %, 87 %, 88 %, 89 %, 90 %, 91 %, 92 %, 93 %, 94 %, 95 %, 96 %, 97 %, 98 %, 99 % або 100 %, а також відповідні проміжні значення, наприклад 99,0 %, 99,1 %, 99,2 %, 99,3 %, 99,4 %, 99,5 %, 99,6 %, 99,7 %, 99,8 %, 99,9 % або 100,0 %. Як варіант або додатково використовують полівініловий спирт/співполімер полівінілового спирту зі ступенем полімеризації 100-3000, зокрема 120-1200, а краще - 150-650, та/або із середньою молекулярною масою 11000-60000 г/моль, зокрема 13000-23000 г/моль, та/або 31000-50000 г/моль. Під ступенем полімеризації розуміють кількість мономерних ланок в молекулі полімеру. 3 UA 114349 C2 5 10 15 20 25 30 35 40 45 50 55 60 Під ступенем полімеризації 100-3000 слід розуміти, наприклад, ступені полімеризації 100, 150, 200, 250, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850, 900, 950, 1000, 1050, 1100, 1150, 1200,1250, 1300, 1350, 1400, 1450, 1500, 1550, 1600, 1650, 1700, 1750, 1800, 1850, 1900, 1950, 2000, 2050, 2100, 2150, 2200, 2250, 2300, 2350, 2400, 2450, 2500, 2550, 2600, 2650, 2700, 2750, 2800, 2850, 2900, 2950 або 3000, а також відповідні проміжні значення, наприклад 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290, 300, 310, 320, 330, 340, 350, 360, 370, 380, 390, 400, 410, 420, 430, 440, 450, 460, 470, 480, 490, 500, 510, 520, 530, 540, 550, 560, 570, 580, 590, 600, 610, 620, 630, 640 або 650 та 150, 151, 152, 153, 154, 155, 156, 157, 158, 159, 160 і т.д. відповідно. Ступінь полімеризації зазвичай є середньою величиною. Під середньою молекулярною масою 11000-60000 г/моль слід розуміти молекулярні маси, наприклад 11000 г/моль, 12000 г/моль, 13000 г/моль, 14000 г/моль, 15000 г/моль, 16000 г/моль, 17000 г/моль, 18000 г/моль, 19000 г/моль, 20000 г/моль, 21000 г/моль, 22000 г/моль, 23000 г/моль, 24000 г/моль, 25000 г/моль, 26000 г/моль, 27000 г/моль, 28000 г/моль, 29000 г/моль, 30000 г/моль, 31000 г/моль, 32000 г/моль, 33000 г/моль, 34000 г/моль, 35000 г/моль, 36000 г/моль, 37000 г/моль, 38000 г/моль, 39000 г/моль, 40000 г/моль, 41000 г/моль, 42000 г/моль, 43000 г/моль, 44000 г/моль, 45000 г/моль, 46000 г/моль, 47000 г/моль, 48000 г/моль, 49000 г/моль, 50000 г/моль, 51000 г/моль, 52000 г/моль, 53000 г/моль, 54000 г/моль, 55000 г/моль, 56000 г/моль, 57000 г/моль, 58000 г/моль, 59000 г/моль, 60000 г/моль, а також відповідні проміжні значення, наприклад 13000 г/моль, 13250 г/моль, 13500 г/моль, 13750 г/моль, 14000 г/моль, 14250 г/моль, 14500 г/моль, 14750 г/моль, 15000 г/моль, 15250 г/моль, 15500 г/моль, 15750 г/моль, 16000 г/моль, 16250 г/моль, 16500 г/моль, 16750 г/моль, 17000 г/моль, 17250 г/моль, 17500 г/моль, 17750 г/моль, 18000 г/моль, 18250 г/моль, 18500 г/моль, 18750 г/моль, 19000 г/моль, 19250 г/моль, 19500 г/моль, 19750 г/моль, 20000 г/моль, 20250 г/моль, 20500 г/моль, 20750 г/моль, 21000 г/моль, 21250 г/моль, 21500 г/моль, 21750 г/моль, 22000 г/моль, 22250 г/моль, 22500 г/моль, 22750 г/моль, 23000 г/моль або 31000 г/моль, 31250 г/моль, 31500 г/моль, 31750 г/моль, 32000 г/моль, 32250 г/моль, 32500 г/моль, 32750 г/моль, 33000 г/моль, 33250 г/моль, 33500 г/моль, 33750 г/моль, 34000 г/моль, 34250 г/моль, 34500 г/моль, 34750 г/моль, 35000 г/моль, 35250 г/моль, 35500 г/моль, 35750 г/моль, 36000 г/моль, 36250 г/моль, 36500 г/моль, 36750 г/моль, 37000 г/моль, 37250 г/моль, 37500 г/моль, 37750 г/моль, 38000 г/моль, 38250 г/моль, 38500 г/моль, 38750 г/моль, 39000 г/моль, 39250 г/моль, 39500 г/моль, 39750 г/моль, 40000 г/моль, 40250 г/моль, 40500 г/моль, 40750 г/моль, 41000 г/моль, 41250 г/моль, 41500 г/моль, 41750 г/моль, 42000г/моль, 42250 г/моль, 42500 г/моль, 42750 г/моль, 43000 г/моль, 43250 г, моль, 43500 г/моль, 43750 г/моль, 44000 г/моль, 44250 г/моль, 44500 г/моль, 44750 г/моль, 45000 г/моль, 45250 г/моль, 45500 /моль, 45750 г/моль, 46000 г/моль, 46250 г/моль, 46500 г/моль, 46750 г/моль, 47000 г/моль, 47250 г/моль, 47500 г/моль, 47750 г/моль, 48000 г/моль, 48250 г/моль, 48500 г/моль, 48750 г/моль, 49000 г/моль, 49250 г/моль, 49500 г/моль, 49750 г/моль, 50000 г/моль і т.д. На основі підбору полівінілового спирту та/або співполімеру полівінілового спирту зі згаданим ступенем полімеризації та/або молекулярною масою можна успішно досягти збільшення загального вмісту твердих речовин водної композиції без збільшення в'язкості. Іншими словами, навіть при загальних вмістах твердих речовин до 55 мас. %, можливі порівняно низькі в'язкості, так що можливе нанесення водної композиції за допомогою різних звичайних пристроїв для нанесення. Таким чином, стає можливим особливо швидке нанесення покриття та зшивання при одночасно коротких періодах сушіння та високих швидкостях пересування підкладки, в результаті чого можна отримувати високоефективні бар'єрні шари відповідно швидко та недорого. Як правило, для виготовлення бар'єрного шару можна також використовувати суміш полівінілових спиртів/співполімерів полівінілових спиртів з різними ступенями гідролізу та/або різними ступенями полімеризації та/або різними молекулярними масами. Завдяки цьому хімічні та фізичні характеристики бар'єрного шару можна точно адаптувати до відповідної мети застосування пакувального матеріалу, а також до способу нанесення водної композиції. Змінюючи ступінь гідролізу та/або ступінь полімеризації та/або молекулярну масу, можна відрегулювати відповідно до вимоги до нанесення, наприклад, пористість, розчинність та кристалічність шару. Таким чином, можна оптимально адаптувати, зокрема, гнучкість та розширюваність отриманого бар'єрного шару до відповідних потреб. Завдяки використанню водної композиції, яка включає принаймні один додатковий полімер та/або співполімер як добавку, можна отримати додаткові переваги. Отже, допускаються більші загальні вмісти твердих речовин, при цьому згаданий додатковий полімер та/або співполімер, в свою чергу, може бути застосований для поліпшення бар'єрного ефекту та/або для регулювання в'язкості водної композиції. Додаткові переваги отримують, якщо згаданий принаймні один додатковий полімер та/або співполімер дисперговано у водній композиції та/або якщо цей принаймні один додатковий 4 UA 114349 C2 5 10 15 20 25 30 35 40 45 50 55 60 полімер та/або співполімер вибрано з групи, що включає полі(мет)акрилати, поліметил(мет)акрилати, поліаміди, біополімери, зокрема хітозан, поліуретани, полівінілакрилати, поліефіри, зокрема складні ефіри полі(мет)акрилової кислоти, полівінілефіри, складні ефіри полімолочної кислоти, полігідроксиалканоати, полігідроксибутират та/або полігідроксимасляну кислоту, та/або їх співполімери. Це дає можливість особливо швидко та недорого виготовляти високоякісні блокуючі або бар'єрні шари. В даному винаході визначення «(мет)акрилат" зазвичай позначає акрилати та/або метакрилати. Ще в одному кращому варіанті здійснення винаходу як зшивальний агент використовують принаймні одну олефінонасичену та/або ненасичену сполуку з принаймні однією функціональною групою, вибраною з альдегіду, карбонової кислоти, ангідриду кислоти та аміногрупи; та/або хлорид заліза, та/або алкілортосилікат, зокрема тетраетилортосилікат, та/або сечовино-формальдегідну смолу, та/або фізичний зшивальний засіб, зокрема карбоксиметилцелюлозу. Таким чином, хімічні та фізичні характеристики бар'єрного шару можна особливо точно адаптувати до призначення пакувального матеріалу, а також до відповідного способу нанесення та сушіння покриттів. Відповідними олефінонасиченими та/або ненасиченими зшивальними агентами є, наприклад, гліоксаль, глутаральдегід, акрилальдегід, малонова кислота, глутарова кислота, адипінова кислота, лимонна кислота, бутантетракарбонова кислота, акрилова кислота, полі акрилова кислота, метакрилова кислота, малеїнова кислота, складний метиловий ефір метакрилової кислоти або гідроксиетилметакрилат, а також будь-які суміші з них та їх полімеризати та/або співполімеризати. Наприклад, можна застосовувати поліакрилову кислоту та/або поліметакрилову кислоту (узагальнені терміном "полі(мет)акрилова кислота" у подальшому), кислотні групи яких можуть бути етерифіковані спиртовими групами полівінілового спирту. Зазвичай, також можна застосовувати інші поліалкілакрилові кислоти, наприклад поліетилакрилову кислоту. Як варіант або додатково можна використовувати як зшивальний агент хлорид заліза (FeCl3), тетраетил ортосилікат та/або сечовино-формальдегідну смолу та/або фізичний зшивальний засіб. Застосування хлориду заліза дає переваги, зокрема при виробництві пакувального матеріалу для харчових продуктів, оскільки водну композицію можна створити без сполук, небажаних у харчовій галузі, наприклад хроматів або подібних сполук. Для забезпечення хорошої змішуваності у водній композиції краще застосовувати сечовиноформальдегідну смолу на основі води. Такі широковідомі сечовино-формальдегідні смоли випускаються, наприклад, під торговою назвою Urecoll®. Фізичне поперечне зшивання полівінілового спирту або співполімерів полівінілового спирту є результатом більш або менш стабільної агрегації функціональних груп або ділянок ланцюга з фізичним зшивальним засобом без утворення хімічних зв'язків. Оскільки фізичне поперечне зшивання є термооборотним на відміну від зшивання шляхом утворення ковалентних зв'язків, жорсткі домени можуть знову розм'якшуватися в результаті нагрівання до температур, які є більшими, ніж температури склування або температури плавлення скла. Тому отриманий в результаті бар'єрний шар можна з успіхом піддавати термопластичній обробці. Додаткові переваги дає застосування водної композиції, яка включає 0,01-55 масових частин зшивального агента на 100 масових частин полівінілового спирту та/або яка включає 160 масових частин наповнювача та/або пігменту на 100 масових частин полівінілового спирту. Під масовою частиною 0,01-60 слід розуміти, зокрема, масові частини 0,01, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59 або 60, а також відповідні проміжні значення. При масовій частині зшивального агента в зазначеному діапазоні 0,01-55 масових частин, рівень зшивання полівінілового спирту, а отже і еластичність та бар'єрні характеристики бар'єрного шару можна оптимально адаптувати до відповідної мети застосування. Як правило, для наповнювачів та/або пігментів підходять органічні, неорганічні, а також органо-неорганічні модифіковані частинки, здатні або нездатні розбухати у воді. Серед іншого, застосування наповнювача та/або пігменту дає можливість адаптувати оптичне сприйняття пакувального матеріалу, а також кращу придатність до друку. Крім того, відповідні наповнювачі та/або пігменти утворюють додатковий "механічний" бар'єр проти проникнення гідрофобних сполук. Тому бар'єрний ефект бар'єрного шару може бути значно підвищений завдяки додаванню наповнювачів та/або пігментів. Зокрема, як неорганічні наповнювачі підходять каолін, шаруваті силікати типу монтморилоніту, бентоніту, вермикуліту, лапоніту, гекториту, сапоніту, а також кварц і алюмосилікати. Як органічні наповнювачі можна застосовувати целюлози, наприклад у формі волокон або у вигляді мікро- та нанофібрильованої целюлози, а також інші полісахариди, наприклад хітозан, похідні целюлози, геміцелюлози або 5 UA 114349 C2 5 10 15 20 25 30 35 40 45 50 55 60 модифікований/немодифікований крохмаль. Фізичного поперечного зшивання на основі зв'язків типу водневих містків з полівініловим спиртом також досягають при застосуванні наповнювачів і пігментів, які мають та/або можуть утворювати ОН-групи на поверхні у водному середовищі. Інші переваги дає застосування наповнювача та/або пігменту, який є кислотостійким та/або має принаймні переважно сферичну та/або пластинчасту геометрію частинок. В даному описі особливу перевагу віддають кислотостійким наповнювачам та/або пігментам, якщо полівініловий спирт зшивають в кислому середовищі. В цьому випадку, зокрема, краще, якщо водна композиція не містить кислотонестійких сполук, наприклад крохмалю або подібних сполук. При застосуванні частинок зі сферичною або пластинчастою геометрією частинок можна досягти особливо високого бар'єрного ефекту, оскільки шлях, який мають пройти гідрофобні сполуки, значно збільшується в результаті лабіринтоподібного розташування наповнювачів та/або пігментів у бар'єрному шарі. Для збільшення загального вмісту твердих речовин і одночасно збереження в'язкості водної композиції в діапазоні хорошої оброблюваності можна додавати колоїдні дисперсії, які збільшують вміст твердих речовин і не тільки не погіршують, а навіть поліпшують бар'єрний ефект проти гідрофобних речовин. Наприклад, всі типи акрилатних дисперсій можна вважати колоїдними дисперсіями, частинки яких колоїдно дисперговані. Іншими добавками, які ефективно діють, зокрема при сушінні бар'єрного шару (шарів), є мікрокристалічні целюлози. При додаванні невеликих кількостей, наприклад

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing a coated packaging material and packaging material having at least one barrier layer for hydrophobic compounds

Автори англійськоюZischka, Michael, Spanring, Julia, Reischl, Martin

Автори російськоюЦишка Михаэль, Спанринг Джулия, Рэйшл Мартин

МПК / Мітки

МПК: B65D 65/42, C09D 129/04

Мітки: виготовлення, пакувального, матеріалу, покриттям, сполук, гідрофобних, принаймні, бар`єрним, спосіб, шаром, матеріал, одним, пакувальний

Код посилання

<a href="https://ua.patents.su/26-114349-sposib-vigotovlennya-pakuvalnogo-materialu-z-pokrittyam-i-pakuvalnijj-material-z-prinajjmni-odnim-barehrnim-sharom-dlya-gidrofobnikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пакувального матеріалу з покриттям і пакувальний матеріал з принаймні одним бар’єрним шаром для гідрофобних сполук</a>

Попередній патент: Візок залізничного товарного вагона із фрикційним демпфіруванням

Наступний патент: Штам бактерій lactobacillus delbrueckii для оброблення бджолиного пилку

Випадковий патент: Магнітна система аплікатора для концентрації магнітних матеріалів у локальній області всередині біологічного об'єкта