Пакувальний багатошаровий матеріал, спосіб одержання пакувального багатошарового матеріалу, і виготовлений з нього пакувальний контейнер

Номер патенту: 102092

Опубліковано: 10.06.2013

Автори: Роша Жіль, Файєт П'єр, Жаккуд Бертран, Тофт Нільс, Камако Валькер, Боннебо Ален, Шаке Андре

Формула / Реферат

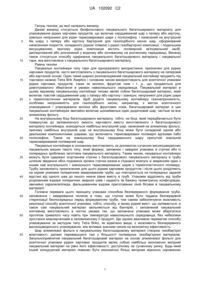

1. Пакувальний багатошаровий матеріал (10а; 10b), який має газобар'єрні властивості, для упаковування рідкого харчового продукту, що включає серцевинний шар (11; 11') з паперу або картону, перший зовнішній непроникний для рідин термозварюваний поліолефіновий шар (16), другий внутрішній непроникний для рідин термозварюваний поліолефіновий шар (15) і, нанесений безпосередньо у вигляді покриття на внутрішній бік серцевинного шару з паперу або картону і суміжний з внутрішньою стороною серцевинного шару (11; 11'), бар'єрний для газоподібного кисню шар (12), сформований нанесенням покриття рідкої плівки з рідкої газобар'єрної композиції і подальшим висушуванням, причому рідка композиція містить полімерний зв'язувальний засіб, диспергований або розчинений у водному середовищі або середовищі розчинника, де пакувальний багатошаровий матеріал додатково включає осаджений з парової фази бар’єрний шар (14), нанесений у вигляді покриття на полімерний плівковий субстрат, причому полімерний плівковий субстрат необов’язково містить внутрішній термозварюваний поліолефіновий шар (15), і осаджений з парової фази бар’єрний шар (14) розміщують між вказаним бар’єрним для газоподібного кисню шаром (12) і вказаним внутрішнім термозварюваним поліолефіновим шаром (15), і де покрита осадженим з парової фази шаром плівка (14-15) з’єднана з серцевинним шаром (11-12), покритим бар’єрним для газоподібного кисню шаром, за допомогою проміжного полімерного шару (13).

2. Пакувальний багатошаровий матеріал для упаковування рідкого харчового продукту за п. 1, який відрізняється тим, що вказаний бар’єрний для газоподібного кисню шар включає від 60 до 90 мас. % вказаного полімерного зв’язувального засобу, у розрахунку на масу сухого покриття.

3. Пакувальний багатошаровий матеріал для упаковування рідкого харчового продукту за будь-яким з пп. 1 або 2, який відрізняється тим, що вказаний полімерний зв’язувальний засіб являє собою полімер, який має газобар’єрні властивості.

4. Пакувальний багатошаровий матеріал для упаковування рідкого харчового продукту за будь-яким з пп. 1-3, який відрізняється тим, що вказаний полімерний зв’язувальний засіб вибирають з групи, що складається з полімерів на основі вінілового спирту, переважнo таких як PVOH або диспергований у воді EVOH, і полімерів акрилової кислоти або метакрилової кислоти, полісахаридів, похідних полісахаридів і комбінацій з двох або більше таких.

5. Пакувальний багатошаровий матеріал для упаковування рідкого харчового продукту за будь-яким з пп. 1 або 2, який відрізняється тим, що вказаний полімерний зв'язувальний засіб являє собою PVOH, що переважно має ступінь омилення щонайменше 98 %, більш переважно щонайменше 99 %.

6. Пакувальний багатошаровий матеріал за будь-яким з пп. 1-5, який відрізняється тим, що вказана рідка композиція додатково включає неорганічні частинки.

7. Пакувальний багатошаровий матеріал за п. 6, який відрізняється тим, що вказані неорганічні частинки за формою є пластинчатими.

8. Пакувальний багатошаровий матеріал за п. 7, який відрізняється тим, що вказані неорганічні частинки головним чином складаються з пластинчатих глинистих частинок з нанорозмірами, що мають співвідношення геометричних розмірів від 50 до 5000.

9. Пакувальний багатошаровий матеріал за п. 8, який відрізняється тим, що вказані неорганічні частинки дисперговані до розшарованого стану.

10. Пакувальний багатошаровий матеріал за будь-яким з пп. 7-9, який відрізняється тим, що вказані неорганічні частинки є монтморилонітом.

11. Пакувальний багатошаровий матеріал за п. 7, який відрізняється тим, що вказані неорганічні частинки головним чином складаються з пластинчатих частинок тальку, що мають співвідношення геометричних розмірів від 10 до 500.

12. Пакувальний багатошаровий матеріал за будь-яким з пп. 1-11, який відрізняється тим, що вказаний бар’єрний для газоподібного кисню шар (12) наносять в загальній кількості від 0,1 до 5 г/м2, переважно від 0,5 до 3,5 г/м2, більш переважно від 0,5 до 2 г/м2, з розрахунку на суху вагу.

13. Пакувальний багатошаровий матеріал за будь-яким з попередніх пунктів, який відрізняється тим, що вказаний бар’єрний для газоподібного кисню шар (12) наносять в дві або більше послідовних стадій з проміжним висушуванням у вигляді двох або більше компонентних шарів, кожен в кількості від 0,5 до 2 г/м2, переважно від 0,5 до 1 г/м2 кожен.

14. Пакувальний багатошаровий матеріал за будь-яким з попередніх пунктів, який відрізняється тим, що осаджений з парової фази бар'єрний шар (14) являє собою метал або неорганічну сполуку металу.

15. Пакувальний багатошаровий матеріал за будь-яким з попередніх пунктів, який відрізняється тим, що осаджений з парової фази бар’єрний шар (14) являє собою шар, який, по суті, складається з алюмінію або оксиду алюмінію.

16. Пакувальний багатошаровий матеріал за будь-яким з пп. 1-13, який відрізняється тим, що осаджений з парової фази бар’єрний шар (14) являє собою шар на основі вуглецю.

17. Пакувальний багатошаровий матеріал за будь-яким з попередніх пунктів, який відрізняється тим, що осаджений з парової фази бар’єрний шар (14) наносять до товщини від 5 до 200 нм (від 50 до 2000 Å).

18. Пакувальний багатошаровий матеріал за будь-яким з попередніх пунктів, який відрізняється тим, що полімерний плівковий субстрат для осадження покриття з парової фази являє собою плівку на основі поліолефіну.

19. Пакувальний багатошаровий матеріал за будь-яким з попередніх пунктів, який відрізняється тим, що полімерний плівковий субстрат для осадження покриття з парової фази також включає вказаний найбільш внутрішній термозварюваний поліолефіновий шар (15).

20. Пакувальний багатошаровий матеріал за будь-яким з попередніх пунктів, який відрізняється тим, що вказаний найбільш внутрішній термозварюваний полімерний шар (15) головним чином складається з поліетилену низької густини, переважно головним чином складається з лінійного поліетилену низької густини (LLDPE).

21. Пакувальний багатошаровий матеріал за будь-яким з пп. 18-20, який відрізняється тим, що вказаний полімерний плівковий субстрат являє собою моноорієнтовану плівку (34а), яка складається з вказаного найбільш внутрішнього термозварюваного поліолефінового шару (15).

22. Пакувальний багатошаровий матеріал за п. 21, який відрізняється тим, що вказана моноорієнтована плівка (15; 34а) в основному включає поліетилен низької густини, переважно лінійний поліетилен низької густини.

23. Пакувальний багатошаровий матеріал за будь-яким з пп. 21 і 22, який відрізняється тим, що вказана моноорієнтована плівка (15) має товщину 20 мкм або менше, переважно 15 мкм або менше.

24. Пакувальний багатошаровий матеріал за будь-яким з пп. 21-23, який відрізняється тим, що моноорієнтована плівка (15) включає поверхневий шар з поліолефіну, модифікованого функціональними групами, причому на поверхневий шар наносять осаджений з парової фази бар’єрний шар (14).

25. Пакувальний багатошаровий матеріал за п. 24, який відрізняється тим, що модифікований поліолефін являє собою співполімер етилену і (мет)акрилової кислоти (ЕАА або ЕМАА).

26. Пакувальний багатошаровий матеріал за будь-яким з попередніх пунктів, який відрізняється тим, що вказану осаджену з парової фази плівку, покриту бар’єрним шаром (14-15), з’єднують з паперовим або картонним серцевинним шаром (11; 11') за допомогою проміжного полімерного шару (13), вибраного з поліолефінів і полімерних адгезивів на основі поліолефінів.

27. Пакувальний багатошаровий матеріал за п. 26, який відрізняється тим, що проміжний полімерний шар (13) додатково включає неорганічні частинки в формі чорних пігментів для поліпшення світлобар’єрних властивостей пакувального багатошарового матеріалу.

28. Пакувальний багатошаровий матеріал за п. 26, який відрізняється тим, що проміжний полімерний шар (13) додатково включає неорганічні частинки в формі білих пігментів для поліпшення світлобар’єрних властивостей пакувального багатошарового матеріалу.

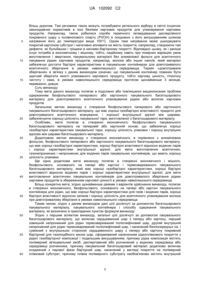

29. Спосіб одержання пакувального багатошарового матеріалу (10а; 10b; 29) за будь-яким з пп. 1-28, що включає стадії, в яких:

готують серцевинний шар (11; 11'; 21а) з паперу або картону,

готують рідку газобар’єрну композицію, яка містить полімерний зв’язувальний засіб, диспергований або розчинений у водному або основаному на розчиннику рідинному середовищі,

формують тонкий бар’єрний для газоподібного кисню шар (12), що включає вказаний полімерний зв’язувальний засіб, нанесенням (22а) рідкої композиції на перший бік вказаного серцевинного шару (11; 11'; 21а) з паперу або картону і подальшим висушуванням (22b) для випаровування рідини,

нашаровують плівку полімерного субстрату (23; 23а) з осадженим з парової фази бар’єрним покриттям на внутрішній бік бар’єрного для газоподібного кисню шару (12) за допомогою проміжного полімерного шару (13; 24),

утворюють внутрішній шар (15) з термозварюваного поліолефіну всередині осадженого з парової фази бар’єрного шару (14), внутрішній шар (15) необов’язково утворений плівкою полімерного субстрату (23), і

утворюють зовнішній шар (16; 26) з термозварюваного поліолефіну на зовнішньому боці серцевинного шару (11; 21а).

30. Спосіб за п. 29, в якому рідка газобар’єрна композиція додатково включає неорганічні частинки.

31. Спосіб за будь-яким з пп. 29-30, в якому бар’єрний для газоподібного кисню полімер, який міститься в рідкій композиції, вибирають з групи, що складається з PVOH, диспергованого у воді EVOH, полімерів акрилової кислоти або метакрилової кислоти, полісахаридів, похідних полісахаридів і комбінацій з двох або більше таких.

32. Спосіб за будь-яким з пп. 29-31, в якому бар’єрний для газоподібного кисню шар (12) наносять в загальній кількості від 0,1 до 5 г/м2, переважно від 0,5 до 3,5 г/м2, більш переважно від 0,5 до 2 г/м2, з розрахунку на суху вагу.

33. Спосіб за будь-яким з пп. 29-32, в якому бар’єрний для газоподібного кисню шар (12) наносять у вигляді двох або більше компонентних шарів в двох або більше послідовних стадіях з проміжним висушуванням, кожен в кількості від 0,5 до 2 г/м2, переважно від 0,5 до 1 г/м2 кожен.

34. Спосіб за будь-яким з пп. 29-33, який додатково включає стадії:

забезпечення плівки (23) полімерного субстрату і осадження з парової фази бар’єрного шару (14; 23а) на плівку (23) полімерного субстрату.

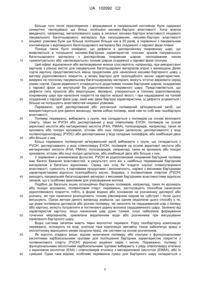

35. Спосіб за будь-яким з пп. 29-34, в якому полімерний плівковий субстрат (34а) для осадження з парової фази одержують екструзійно-роздувним формуванням (32) плівки, яка включає найбільш внутрішній шар (15; 23) з термозварюваного полімеру.

36. Спосіб за п. 35, який додатково включає стадію моноорієнтування (36) одержаної роздувним формуванням плівки (34а) полімерного субстрату перед нанесенням осадженого з парової фази покриття, причому плівка (34а) полімерного субстрату в основному включає лінійний поліетилен низької густини.

37. Спосіб за п. 36, в якому плівка полімерного субстрату (23; 34а), яка в основному включає лінійний поліетилен низької густини, є моноорієнтованою (36) до товщини 20 мкм або менше, переважно 15 мкм або менше.

38. Спосіб за будь-яким з пп. 29-37, в якому шар (14; 23а) з металевого алюмінію або оксиду алюмінію осаджують (40) з парової фази на плівку полімерного субстрату (23; 34а; 44а).

39. Спосіб за будь-яким з пп. 29-38, в якому осаджений з парової фази бар’єрний шар (14; 23а) наносять з товщиною від 5 до 200 нм (від 50 до 2000 Å).

40. Спосіб за будь-яким з пп. 29-39, в якому плівку (14-15; 23-23а) з осадженним з парової фази бар’єрним шаром нашаровують на внутрішній бік бар’єрного для газоподібного кисню шару (12) за допомогою екструзійного ламінування з проміжним полімерним шаром (13; 24).

41. Спосіб за будь-яким з пп. 29-39, в якому проміжний полімерний шар (13; 24) є термопластичним зв’язувальним шаром, і осаджений з парової фази бар’єрний шар (14; 23а) являє собою сполуку металу, який додатково включає стадії, в яких наносять покриття з рідкої плівки проміжного полімерного шару (13) на нанесений бар’єрний для газоподібного кисню шар (12), висушують і потім проводять гаряче напресування плівки (14-15; 23-23а) з осадженим з парової фази бар’єрним шаром на проміжний шар (13).

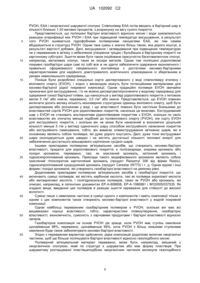

42. Пакувальний контейнер (50а; 50b), одержаний з пакувального багатошарового матеріалу (10а; 10b) за будь-яким з пп. 1-28.

Текст