Кутовий патрубок, виконаний різанням

Формула / Реферат

1. Кутовий патрубок, що містить отвір, що має центральну вісь, плавно зігнуту із заданою кривизною, причому отвір усередині повністю оброблений механічно і є точно круговим, при цьому вказаний отвір має поверхню, виконану паралельно центральній осі вказаного патрубка, а центр отвору кутового патрубка розташований зі зміщенням відносно центра зовнішнього діаметра вказаного патрубка, при цьому стінка труби із зовнішнього боку згину більша, ніж товщина стінки труби з внутрішньої сторони згину.

2. Кутовий патрубок за п. 1, який відрізняється тим, що зовнішня сторона згину знаходиться в положенні, віддаленому на 180° від положення внутрішньої сторони згину.

3. Кутовий патрубок за п. 1, який відрізняється тим, що товщина стінки труби поступово збільшується від внутрішньої сторони до зовнішньої сторони згину.

Текст

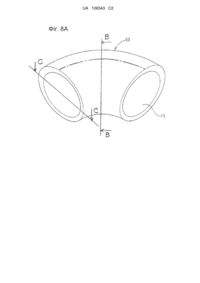

Реферат: Виконання отвору в кутовому патрубку за допомогою наступних кроків: виконання в заготівці попереднього отвору, який має неповне знімання припуску (13), що залишається на поверхні отвору; виконання чистової обробки внутрішнього діаметра попереднього отвору (11 -3) з одного торцевого боку шляхом кругового переміщення дискової фрези (II), що містить дугоподібну різальну кромку і має зовнішній діаметр, який менше діаметра обробленого начисто отвору, причому положення дискової фрези (II), що обертається, таке, що дискова фреза (II) повернена в заданому напрямі відносно заготівки (12), причому кругове переміщення здійснюють так, що відбувається переміщення дискової фрези уздовж поверхні отвору, що підлягає чистовій обробці; і виконання чистової обробки внутрішнього діаметра попереднього отвору (11 -3) з іншого торцевого боку за допомогою кругового переміщення дискової фрези (II) в процесі обертання вказаної дискової фрези (II). UA 106543 C2 (12) UA 106543 C2 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Цей винахід відноситься до кутового патрубка, виконаного різанням (коліну труби), для трубопроводу і способу його виготовлення. Рівень техніки До відомих прикладів металевих кутових патрубків для трубопроводу відносяться литий кутовий патрубок, виконаний за допомогою прес-форми, кутовий патрубок, виконаний за допомогою гнучкої прямої труби, зварний кутовий патрубок, виконаний як єдине ціле, але за допомогою зварювання двох половинчастих зігнутих трубних заготівок, отриманих способом пресування металевого листа, і механічно оброблений кутовий патрубок, виконаний обробкою різанням металевої заготівки. З наведених прикладів механічно оброблений кутовий патрубок показаний, наприклад, в нижчевказаному патентному документі 2. Крім того, в нижчевказаному патентному документі 1 приведений опис кутового патрубка, виконаного за допомогою вигинання зварного кутового патрубка. Список цитованих джерел Патентна література Джерела інформації: [1] JP7-41315B [2] JP 2000-343136 A (JP 3352052 В2) Суть винаходу Технічне завдання У звичайному механічно оброблюваному кутовому патрубку внутрішній прохідний канал виконують за допомогою виконання отворів в заготівці з двох сторін з подальшим перетином вказаних двох отворів у внутрішній частині. Тому, наприклад, що стосується кутового патрубка, зігнутого під 90°, то вказаний внутрішній прохідний канал утворює, по суті, прямий кут, і, відповідно, недоліком цього є той факт, що опір вказаного прохідного каналу зростає, коли кутовий патрубок використовується як частина трубопроводу. Цей недолік вказаний в параграфі 0009 Патентної літератури [2]. Вказана проблема опору прохідного каналу може бути розв'язана за рахунок виконання плавно зігнутого отвору. Проте слід брати до уваги, що неможливо виконати механічно оброблюваний кутовий патрубок, що має отвір подібної форми, зокрема, кутовий патрубок що має кут вигину, в 90°, або більше того, при використанні матеріалу з низькою механічною оброблюваністю, такого як нержавіюча сталь (НС), матеріал на основі титану, жароміцний сплав на основі нікелю (сплав, який виконаний на основі нікелю, з доданим елементом, таким як залізо, хром, ніобій і молібден, наприклад, відомий під торговим знаком "Інконель" (Inconel), що виробляється компанією "Спешиал Металз Ко" (Special Metals Co.), навіть при використанні 5осних і багатоосних верстатів, застосованих в новітніх технологіях. При використанні металообробних верстатів з найсучаснішими функціями зігнутий отвір може бути оброблений до певної міри. Проте при загальноприйнятому способі обробки на поверхні отвору в частині, яка відповідає внутрішній стороні вигину, утворюється неповне знімання припуска (ділянка, що залишилася для механічної обробки), яке не може бути оброблене, і ця ділянка погіршує проходження плинного середовища. Отже, виріб для практичного використання не підходить. Відповідно, в якості патрубка в цій області техніки використовують кутовий патрубок, виконаний яким-небудь із способів, - литвом, згинанням і зварюванням. Проте у вказаному литому кутовому патрубку легко утворюється такий дефект, як раковина, при цьому важко забезпечити надійність з точки зору якості виробу. Крім того, вказаний литий кутовий патрубок в порівнянні з іншими кутовими патрубками має меншу жорсткість. Крім того, в кутовому патрубку, що виконується гнучкою, товщина стінки і міцність на відповідних ділянках не є рівномірними. Вказана товщина і міцність стінки труби проявляють тенденцію до зменшення на зовнішній стороні згину, яка, навпаки, вимагає більшої товщини стінки і міцності, чим внутрішня сторона згину. Таким чином, форма перерізу вказаної труби не може бути виконана з високою точністю. Крім того, в зварному кутовому патрубку структура матеріалу в частині зварного з'єднання може змінюватися до стану, в якому легко виникає корозійне розтріскування під напругою, при цьому неминуче виникає також викликана зварюванням значна напруга. Наприклад, трубопроводи для авіаційних двигунів і трубопроводи для ядерних установок повинні витримувати дуже жорсткі режими роботи. У подібних прикладних областях давно назрілою потребою є створення кутового патрубка, що має високу якість, високу міру точності і прохідний канал з малим опором. 1 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 60 Механічно оброблений кутовий патрубок є виробом, отриманим як єдине ціле обробкою металу в зливках. Вказаний кутовий патрубок виходить без раковин, зварювальних дефектів, і напруги і, відповідно, має високу надійність з точки зору якості. При використанні високоточної оброблювальної машини також можна поліпшити точність дотримання розмірів і форми. При нагоді задовільної обробки отвору вказаного кутового патрубка виключається проблема опору прохідного каналу, яка є слабким місцем кутового патрубка, при цьому можна виконати металевий кутовий патрубок, який задовольняє вимогам високої якості, високої точності і низького опору прохідного каналу. У світлі вищесказаного, метою одного або більше за варіанти реалізації заявленого винаходу являється забезпечення можливості виготовлення кутового патрубка за допомогою механічної обробки так, щоб вказаний патрубок не мав з внутрішньої сторони непотрібної товщини, мав кругову форму поперечного перерізу, перпендикулярного його осі в кожній осьовій частині, і мав отвір, поверхня якого плавно зігнута уздовж центральної осі. Крім того, метою одного або більше за варіанти реалізації заявленого винаходу являється забезпечення кутового патрубка, який може бути отриманий вищезгаданим способом. Рішення задачі Для вирішення вищезгаданого технічного завдання згідно з одним або більше варіантам заявленого винаходу, в кутовому патрубку виконують отвір за допомогою механічної обробки, що включає наступні кроки: в заготівки за допомогою її чорнової обробки з двох напрямів різальним інструментом, що обертається, виконують попередній отвір, що має неповне знімання припуска, що залишилося, щонайменше, на поверхні отвору з боку, яка відповідає внутрішній стороні згину кутового патрубка як готового виробу; виконують чистову обробку внутрішнього діаметру попереднього отвору з одного торцевого боку за допомогою кругового переміщення дискової фрези, що утримує на зовнішній периферії дугоподібну різальну кромку і що має зовнішній діаметр, який менше діаметру чистового отвору, причому обертання дискової фрези відбувається в такому положенні, що дискова фреза повернена відносно заготівки в напрямі, в якому торцева поверхня дискової фрези віддалена від просвіту попереднього отвору з внутрішньої сторони згину оброблюваного кутового патрубка, при цьому відбувається урізування дискової фрези в поверхню попереднього отвору, причому кругове переміщення здійснюють таким чином, що в положенні, в якому поперечний переріз, перпендикулярний осі отвору (11) кутового патрубка, паралельно площини, ортогональної центральної осі дискової фрези (II), траєкторія дискової фрези утворює правильний круг, а при інших положеннях траєкторія дискової фрези утворює еліпс, при цьому також відбувається переміщення дискової фрези уздовж оброблюваної начисто поверхні каналу; і виконують чистову обробку внутрішнього діаметру попереднього отвору з іншого торцевого боку за допомогою введення дискової фрези в попередній отвір з іншого торцевого боку попереднього отвору, і кругового переміщення дискової фрези уздовж оброблюваної начисто поверхні каналу в процесі обертання вказаної дискової фрези. Коли попередній отвір піддають чистовій обробці, то виконують кругове переміщення дискової фрези уздовж траєкторії, форма якої аналогічна формі оброблюваного різанням торця отвору в кожній осьовій частині, коли оброблюваний начисто отвір обробляють різанням перпендикулярно центральної осі дискової фрези (форма оброблюваного різанням торця буде правильним кругом в положенні, при якому поперечний переріз, перпендикулярний осі каналу кутового патрубка, буде паралельний площині, ортогональній центральній осі вказаної фрези, і буде еліпсом при інших положеннях). Провідний вал оброблювальної машини переміщається відповідно до заданої програми, що управляє, забезпечує можливість цього кругового переміщення. Якщо припуск на обробку для вказаної дискової фрези є великим, то вказану обробку виконують кілька разів. Що стосується відносного кута повороту між заготівкою і дисковою фрезою при чистовій обробці попереднього отвору, то, наприклад, якщо вказаний кут дорівнює приблизно 250, то неповне знімання припуска, що залишилося, в попередньому отворі може бути повністю видалене. Крім того, в цьому способі, переважно, виконують обробку попереднього отвору з використанням фрезерної голівки з дугоподібною різальною кромкою, розташованою у її передньої торцевої зовнішньої периферії, і із зовнішнім діаметром, який менше внутрішнього діаметру попереднього отвору, причому обробка попереднього отвору включає наступні кроки: виконання наскрізного отвору шляхом урізування фрезерної голівки в кожну з суміжних двох поверхонь заготівки з одночасною зміною положення різання і глибини різання, причому наскрізний отвір на внутрішній стороні згину патрубка має неповне знімання припуска, пересічне 2 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 під кутом, рівним або майже рівним куту згину кутового патрубка, при цьому вказаному наскрізному отвору надають форми, по суті, уздовж поверхні отвору патрубка із зовнішнього боку згину кутового патрубка; а також включає зменшення об'єму неповного знімання припуска, що залишився, за рахунок повороту фрезерної голівки в напрямі, в якому передній кінець фрезерної голівки проходить біля внутрішньої сторони згину кутового патрубка, щоб зрізати вказаний припуск, при цьому зрізання припуска повторюють кілька разів зі зміною кута повороту фрезерної голівки. Обробка зовнішнього діаметру кутового патрубка в цьому способі може бути здійснена способом послідовного виконання чорнової обробки торцевою фрезою і тому подібним, і чистової обробки сферичною фрезою і тому подібним. Таку обробку зовнішнього діаметру, переважно, виконують після виконання вказаного отвору, але вона може бути виконана і до виконання вказаного отвору. Відмітимо, що один або більше за варіанти реалізації даного винаходу є особливо ефективним при виготовленні кутового патрубка, кут згину якого рівний 900 або більше, який особливо важко обробляти, але може використовуватися для виготовлення кутового патрубка, кут згину якого рівний 900 або менш. Крім того, передбачається, що один або більше за варіанти реалізації заявленого винаходу забезпечуватиме особливо ефективний результат у тому випадку, коли матеріал для механічно оброблюваного кутового патрубка є металом, зокрема, матеріалом з низькою механічною оброблюваністю, таким як вищезгадана НС, проте, один або більше за варіанти реалізації заявленого винаходу демонструють свою ефективність навіть, якщо в якості вказаного матеріалу використовують звичайний метал, такий як залізо, або полімер. Наприклад, при необхідності виготовлення малої кількості спеціальних полімерних кутових патрубків з великим діаметром вартість прес-форми будуть вище при виконанні формування. У такому разі економічно ефективною буде механічна обробка блоку полімерного матеріалу, щоб отримати кутовий патрубок з необхідною формою і розміром. Крім того, в одному або більше варіантах реалізації заявленого винаходу цілісний кутовий патрубок виконується за допомогою механічної обробки заготівки, при цьому отвір вказаного кутового патрубка може бути розташований з конструктивно заданим зміщенням у будь-якому напрямі відносно зовнішнього діаметру вказаного кутового патрубка, або на торцевих ділянках труби можуть бути виконані як єдине ціле сполучні фланці. У способі виготовлення згідно з одним або більше варіантам реалізації заявленого винаходу до тих пір, поки відносний кут повороту між дисковою фрезою і заготівкою не досягне верхньої межі допуску, обробку виконують при повороті дискової фрези і заготівки одна відносно одної відповідно до згину отвору в положення, при якому отвір кутового патрубка згинається. Потім з положення, при якому відносний кут повороту між дисковою фрезою і заготівкою досягає верхньої межі допуску, вказаний відносний кут повороту фіксують. При вищезгаданому способі внутрішній діаметр з одного торцевого боку може бути оброблений начисто. Крім того, дискова фреза і фрезерна голівка можуть бути повернена відносно заготівки будьяким із способів - переміщенням заготівки при зафіксованому різальному інструменті і способом переміщення різального інструменту відносно вказаної заготівки. Наприклад, заготівка може бути повернена відносно фрезерної голівки і дискової фрези в необхідному напрямі з використанням способу, при якому заготівлю розміщують на поворотному столі, що має функцію кутової індексації, в положенні, при якому центр отвору оброблюваного кутового патрубка знаходиться на площині, паралельній поверхні поворотного столу, і обертають вказаний поворотний стіл. Відповідно до ще одного аспекту даного винаходу вказаний кутовий патрубок містить отвір з центральною віссю, плавно зігнутою із заданою кривизною. У цьому кутовому патрубку вказаний отвір не містить усередині необробленої механічно частини, що залишилася, і є точно круговим. Крім того, вказаний отвір має поверхню, виконану паралельно центральній осі кутового патрубка. В цьому випадку товщина стінки може бути рівномірною навкруги труби, або центр отвору кутового патрубка може бути зміщений відносно центру зовнішнього діаметру кутового патрубка так, що вказана товщина стінки труби на зовнішній стороні вигину буде більше, ніж товщина стінки труби на внутрішній стороні вигину. Переважно, зовнішня сторона згину знаходиться в положенні, віддаленим на 180о від положення внутрішньої сторони згину. Крім того, переважно, товщина стінки труби поступово збільшується від внутрішньої сторони до зовнішньої сторони згину. 3 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 Товщина стінки труби із зовнішнього боку згину може бути більше товщини стінки труби з внутрішньої сторони згину, і може перевершувати товщину стінки з внутрішньої сторони згину більше, ніж в два рази. Крім того, кутовий патрубок щонайменше з одного торцевого боку може мати прямолінійну частину, при цьому вказаний кутовий патрубок може містити фланці, виконані як єдине ціле на його обох торцевих сторонах. Переваги винаходу Спосіб відповідно до одного або більше варіантів реалізації заявленого винаходу має наступні особливості. А саме, попередній отвір, виконаний за допомогою чорнової обробки заготівки, піддають чистовій обробці з використанням дискової фрези з дугоподібною різальною кромкою і із зовнішнім діаметром, який менше діаметру оброблюваного начисто отвору. Крім того, на цьому етапі дискову фрезу круговим рухом переміщають по спіральній траєкторії з одночасним її обертанням в положенні, поверненому відносно вказаної заготівки в напрямі, в якому торцева поверхня дискової фрези віднесена відпросвіту попереднього отвору з внутрішньої сторони згину вказаного кутового патрубка. Чорнова обробка отвору в заготівці може бути виконана відомим способом, проте в традиційному способі обробки виходить неповне знімання припуска, яке не може бути оброблене на поверхні отвору з внутрішньої сторони вигину кутового патрубка. Вказане неповне знімання припуска зрізують з використанням дискової фрези з дугоподібною різальною кромкою. Отвір правильної кругової форми легко виконується наступним способом. А саме, щоб виконувати кругове переміщення дискової фрези в площини, по суті, перпендикулярній центральній осі отвору кутового патрубка, з одночасним поворотом дискової фрези і заготівки одна відносно одної відповідно до характеру згину отвору в положення, при якому отвір кутового патрубка згинається, виконують подачу дискової фрези для чистової обробки внутрішнього діаметру отвору кутового патрубка. Проте, наприклад, коли цим способом виконують обробку кутового патрубка з згином 90°, необхідно забезпечити кут повороту дискової фрези і заготівки одна відносно одної максимум в 45°. При цьому буде неминучою непередбачена взаємодія між цими елементами. У одному або більше варіантах реалізації заявленого винаходу для усунення цієї проблеми, відносний кут повороту між дисковою фрезою і заготівкою встановлюють на малу величину (кут, в якому не виникатиме непередбачена взаємодія між цими елементами, навіть коли попередній отвір обробляють на половинній відстані в осьовому напрямі). Цей кут змінюється залежно від різниці в діаметрах між внутрішнім діаметром отвору кутового патрубка і зовнішнім діаметром оправляння дискової фрези. При виготовленні кутового патрубка з вигином в 90° неможливо забезпечити кут повороту в 45°, і, відповідно, кут повороту встановлюють рівним, наприклад, приблизно 25°. Тепер, припустимо, що дискова фреза повернена на 25° відносно заготівки, в цьому випадку, коли оброблюваний начисто отвір кутового патрубка зрізається у кожної осьової частини уздовж площини, паралельної торцевої поверхні поверненої дискової фрези, яка перпендикулярна її осі, то торець реза отвору при більшості положень буде еліптичним. Форма і розмір вказаного еліпса в кожній частині місця різання є різними, але за рахунок переміщення фрези уздовж профілю різання в кожній частині місця різання неповне знімання припуска, що залишилося на попередньому отворі, повністю віддаляється, при цьому отвір кутового патрубка в поперечному перерізі, перпендикулярному осі, утворює правильний круг в кожній осьовій частині, і далі поверхня отвору обробляється начисто з отриманням форми, плавно зігнутої паралельно центральній осі. Відмітимо, що для забезпечення можливості чистової обробки отвору способом відповідно до одного або більше варіантів реалізації заявленого винаходу, використовується дискова фреза із зовнішнім діаметром, який менше діаметру отвору кутового патрубка. Крім того, оскільки збільшується різниця між чистовим діаметром отвору і зовнішнім діаметром оправляння вказаної дискової фрези (вказане оправляння, природно, має діаметр, який менше діаметру дискової фрези), то допустимий кут відносного повороту між дисковою фрезою і заготівкою збільшується, і, відповідно, розширюється діапазон можливої обробки з одного торцевого боку отвору. Проте при занадто малому діаметрі зовнішнього оправляння зменшується жорсткість інструменту, при цьому під час обробки можливе виникнення вібрації різального інструменту, що несприятливо впливає на стабільність і точність обробки і, тому, зовнішній діаметр оправляння задається з урахуванням цієї обставини. 4 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, уся ділянка отвору кутового патрубка не може бути оброблена начисто за допомогою обробки попереднього отвору з одного торцевого боку, і, отже, попередній отвір обробляється також з іншого торцевого боку для доведення попереднього отвору. Як викладено вище, відповідно до одного або більше варіантів реалізації заявленого винаходу для чистової обробки попереднього отвору використовується дискова фреза з дугоподібною різальною кромкою при круговому переміщенні вказаної дискової фрези по еліптичній траєкторії. У такий спосіб можна виготовити механічно оброблений кутовий патрубок з круговим поперечним перерізом і плавно зігнутим отвором, що раніше вважалося неможливим. Відмітимо, що автор цього винаходу підтвердив це положення за допомогою проходження через зігнутий під 90° кутовий патрубок кулі з діаметром на 0,2 % менше діаметру кутового патрубка без виникнення заклинювання. Відмітимо, що фактично, вказаний розмір внутрішнього діаметру складає 50,9 мм, вказаний діаметр кулі складає 50,8 мм, а матеріалом вказаної кулі є циркон. Крім того, з використанням механічної обробки можна виготовити кутовий патрубок, в якому, щоб збільшити товщину стінки труби і міцність зовнішньої сторони вигину, отвір кутового патрубка розташований зі зміщенням відносно зовнішнього діаметру кутового патрубка, кутовий патрубок, що має прямолінійну частину щонайменше на одному його кінці, і кутовий патрубок, на обох торцях якого як єдине ціле виконані сполучні фланці. Короткий опис креслень Фіг. 1А - вид в аксонометрії прикладу механічно оброблюваного кутового патрубка, що виготовляється способом згідно із заявленим винаходом. Фіг. 1В - вид кутового патрубка, зображеного на фіг.1А, в перерізі, перпендикулярному його осі. Фіг. 2А - вид в аксонометрії половини механічно оброблюваної ділянки заготівки для кутового патрубка. Фіг. 2В - вигляд зверху половини оброблюваної механічно ділянки, показаної на фіг. 2А. Фіг. 3А етап першої стадії обробки попереднього отвору. Фіг. 3В ілюструє етап першої стадії обробки попереднього отвору. Фіг. 3С ілюструє етап першої стадії обробки попереднього отвору. Фіг. 3D ілюструє етап першої стадії обробки попереднього отвору. Фіг. 4А ілюструє етап останньої стадії обробки попереднього отвору. Фіг. 4В ілюструє етап останньої стадії обробки попереднього отвору. Фіг. 4С ілюструє етап останньої стадії обробки попереднього отвору. Фіг. 4D ілюструє етап останньої стадії обробки попереднього отвору. Фіг. 4Е ілюструє етап останньої стадії обробки попереднього отвору. Фіг. 5А - вид положень заготівки і дискової фрези, коли одна торцева сторона попереднього отвору обробляється начисто. Фіг. 5В - вид в аксонометрії половини попереднього отвору, одна торцева сторона якого оброблена начисто. Фіг. 6А ілюструє кругове переміщення дискової фрези при чистовій обробці однієї торцевої сторони попереднього отвору. Фіг. 6В ілюструє кругове переміщення дискової фрези при чистовій обробці однієї торцевої сторони попереднього отвору. Фіг. 6С ілюструє кругове переміщення дискової фрези при чистовій обробці однієї торцевої сторони попереднього отвору. Фіг. 6D ілюструє кругове переміщення дискової фрези, якщо дивитися згори відповідно на фіг. 6А - 6С. Фіг. 6Е ілюструє кругове переміщення дискової фрези, якщо дивитися згори відповідно на фіг. 6А - 6С. Фіг. 6F ілюструє кругове переміщення дискової фрези, якщо дивитися згори відповідно на фіг. 6А - 6С. Фіг. 7А - вид в аксонометрії іншої торцевої сторони попереднього отвору в необробленому начисто стані. Фіг. 7В - вид в аксонометрії іншої торцевої сторони попереднього отвору в обробленому начисто стані. Фіг. 8А - вид в аксонометрії іншого прикладу механічно оброблюваного кутового патрубка, що виготовляється способом згідно із заявленим винаходом. Фіг. 8В - вид кутового патрубка, зображеного на фіг. 8А, в перерізі, перпендикулярному його осі. 5 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 8С - вид кутового патрубка, зображеного на фіг. 8А, в осьовому розрізі по горизонталі. Фіг. 9 - вид в аксонометрії ще одного прикладу механічно оброблюваного кутового патрубка, що виготовляється способом згідно із заявленим винаходом. Фіг. 10 - вид в аксонометрії іншого прикладу механічно оброблюваного кутового патрубка, що виготовляється способом згідно із заявленим винаходом. Фіг. 11А - вид в аксонометрії прикладу різального інструменту, що обертається, використовуваного при чорновій обробці отвору і зовнішнього діаметру способом згідно із заявленим винаходом, в змозі, коли вказаний різальний інструмент, що обертається, встановлений на оправляння. Фіг. 11В - вид збоку різального інструменту, показаного на фіг. 11А. Фіг. 12А - вид в аксонометрії прикладу дискової фрези для використання при чистовій обробці отвору способом згідно із заявленим винаходом. Фіг. 12В - вид збоку вказаної фрези, встановленої на оправляння. Фіг. 13 - вигляд збоку кінцевої сферичної фрези, використовуваної при чистовій обробці зовнішнього діаметру способом згідно із заявленим винаходом. Варіанти реалізації Нижче з посиланням на креслення, що додаються, розкривається спосіб виготовлення кутового патрубка за допомогою обробки різанням згідно із заявленим винаходом, і кутовий патрубок, виготовлений цим способом. По-перше, приклади різальних інструментів, що обертаються, використовуваних в способі згідно із заявленим винаходом, представлені на фіг. 11А-13. Різальний інструмент, показаний на фіг. 11А і фіг. 11В, є комерційно доступною індексованою фрезерною голівкою І (торцевою фрезою), що містить безліч дугоподібних різальних кромок 2, розташованих по периферії неповним навколо переднього кінця корпусу 1 різального інструменту. Фрезерна голівка І використовується для чорнової обробки попереднього отвору, що виконується в заготівки для кутового патрубка, і для чорнової обробки зовнішнього діаметру кутового патрубка. Для виконання такої чорнової обробки з високою ефективністю переважно, використовують зображену фрезерну голівку І з різальними кромками 2 у вигляді змінних закруглених вставок, встановлену на оправляння 3, проте замість зображеної торцевої фрези можна використовувати іншу фрезерну голівку, наприклад, голівку для фрезерування радіусу або кінцеву сферичну фрезу. На фіг. 12А і фіг. 12В показана дискова фреза II, що містить декілька дугоподібних різальних кромок 5, розташованих з інтервалами по колу навколо корпусу 4 різальні інструменти. Дискову фрезу II використовують для чистової обробки попереднього отвору, виконаного в заготівки кутового патрубка. Показана дискова фреза II є різальним інструментом, отриманим модифікацією комерційно доступного різального інструменту, різальні кромки 5 якого виконані зі знімних закруглених вставок, при цьому вказаний різальний інструмент може бути міцно прикріплений до оправляння і використовується, будучи встановленим на передньому кінці спеціально замовленого оправляння 6. Дискова фреза II має зовнішній діаметр, який менше діаметру попереднього отвору, підмета чистовій обробці. Крім того, зовнішній діаметр оправляння 6, у свою чергу, менше ніж зовнішній діаметр дискової фрези II. На фіг. 13 показана комерційно доступна індексована кінцева сферична фреза III. У способі, що розглядається в якості прикладу, для чистової обробки зовнішнього діаметру кутового патрубка використовують індексовану кінцеву сферичну фрезу III, або як варіант - суцільну кінцеву сферичну фрезу. Приклад механічно оброблюваного кутового патрубка, виготовленого способом згідно із заявленим винаходом, проілюстрований на фіг. 1А і фіг. 1В. Показаний кутовий патрубок 10 є зігнутим під 900 патрубком без фланців і має отвір 11, плавно зігнутий із заданою кривизною уздовж центральної осі. Далі в якості прикладу приведений опис способу виготовлення зігнутого під 900 кутового патрубка, показаного на фіг. 1А і фіг. 1В, з використанням вищезгаданих різальних інструментів. Номер позиції 12 на фіг. 2А і фіг. 2В, відноситься до заготівки для кутового патрубка, виконаної у вигляді блоку квадратної форми. Для кращого розуміння технології процесу показані види заготівки 12, розрізаною навпіл, а різальний інструмент показаний в спрощеному виді. В цьому випадку заготівку 12 розміщують на поворотному столі (не показаний) оброблювальної машини так, що центральна вісь О отвору кутового патрубка 10 знаходиться в площині, паралельній поверхні поворотного столу (поверхня столу проходить перпендикулярно осі обертання столу). Потім, обертаючи поворотний стіл, різальний інструмент і заготівку 12 розташовують під кутом один до одного, як буде розкрито далі. 6 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фрезерну голівку І встановлюють на головний вал (не показаний) оброблювальної машини і, як показано на фіг. 3А, здійснюють подачу фрезерної голівки І в осьовому напрямі, врізаючись в поверхню А заготівки 12 з одночасною зміною положення різання і глибини різання. Таким чином, як показано на фіг. 3В, формують глухий отвір 11-1, що має невелике неповне знімання припуска на поверхні отвору із зовнішнього боку згину. Потім, як показано на фіг. 3С і фіг. 3D, роблять так, щоб до переднього кінця фрезерної голівки І була звернена поверхня В, перпендикулярна поверхні А заготівки 12. У цьому положенні, як і при виконанні фрезерною голівкою І отвору в поверхні А, здійснюють подачу фрезерної голівки І в осьовому напрямі, врізаючись в поверхню В заготівки з одночасною зміною положення різання і глибини різання. В результаті отриманий отвір сполучатиметься з раніше виконаним глухим отвором. Таким чином отримують наскрізний отвір 11-2, в якому з внутрішньої сторони згину є неповне знімання припуска 13, наростаючий у напрямі діаметру отвору. На цьому етапі залишається дуже великий об'єм неповного знімання припуска 13, і, отже, дискова фреза II, зображена на фіг. 12А і фіг. 12В, не може бути застосована для повного видалення вказаного припуска при чистовій обробці. Тому, як показано на фіг. 4А, заготівку 12 0 повертають під кутом Θ відносно фрезерної голівки І в напрямі, в якому передній кінець голівки І проходить біля внутрішньої сторони згину кутового патрубка. При цьому здійснюють подачу фрезерної голівки І в осьовому напрямі з одночасною зміною положення різання, щоб частково видалити вказаний припуск 13. Цю операцію повторюють кілька разів, поступово збільшуючи відносний кут повороту між фрезерною голівкою І і заготівкою 12, щоб при цьому досить зменшити об'єм припуска, що залишився, 13. При такій обробці відносний кут повороту між заготівкою 12 і фрезерною голівкою І встановлюють відповідно до типу заготівки так, щоб на різальний інструмент не діяло надмірне навантаження. У оцінному випробуванні кут Θ згідно фіг. 4А складав 15°, Θ1 згідно фіг. 4В - 25°, Θ2 згідно фіг. 4С - 35°, і Θ3 згідно фіг. 4D - 45°, проте кути цим не обмежуються. Припуск 13 може бути видалений за рахунок виконання обробки з обох кінців наскрізного отвору 11-2, але у багатьох випадках буде досить обробки наскрізного отвору 11-2 тільки з одного боку. В цьому випадку потрібно менше людино-годин роботи. За допомогою вищезгаданих кроків, як показано на фіг. 4Е, в заготівки 12 виконують попередній отвір 11-3. Потім інструмент, встановлений на головному валу приводу оброблювальної машини, замінюють дисковою фрезою II, показаною на фіг. 12А і фіг. 12В, і цю дискову фрезу II використовують для чистової обробки попереднього отвору 11-3. Чистову обробку виконують таким чином. Як показано на фіг. 5А, дискова фреза II повернена під кутом Θ4 відносно заготівки 12 в напрямі, в якому торцева поверхня дискової фрези II знаходиться від просвіту попереднього отвору 11-3 з внутрішньої сторони вигину оброблюваного кутового патрубка 10. У цьому положенні дискову фрезу II, що обертається, переміщають круговим рухом так, що дискова фреза II врізається в поверхню попереднього отвору 11-3. Крім того, кругове переміщення дискової фрези II одночасно виконують так, що фреза переміщається по спіральній траєкторії уздовж оброблюваної начисто поверхні отвору. В цьому випадку передбачається,що відносний кут Θ4 повороту між дисковою фрезою II і заготівкою завжди є постійними, проте ця вимога не є істотною. На фіг. 6А-6F показано положення, в якому дискову фрезу II переміщають круговим рухом в напрямі проти годинникової стрілки з одночасним її обертанням і подачею в осьовому напрямі. Оскільки кругове переміщення дискової фрези II виконують з подачею, то дискова фреза II переміщається по спіральній траєкторії. Крім того, в положенні, при якому поперечний переріз, перпендикулярний осі кутового патрубка 10 до його обробки, буде паралельним торцевій поверхні дискової фрези II, перпендикулярній центральній осі вказаної дискової фрези II, причому відносно заготівки 12 торцева поверхня дискової фрези розташована під кутом Θ4 (положення, узяте по лінії Y, - Υ на фіг.5А), торець реза отвору 11 кутового патрубка утворює правильний круг. При цьому при інших положеннях, узятих по лініях Х-Х і Ζ, - Ζ на фіг. 5А, торець реза отвору 11 кутового патрубка в поперечному перерізі, перпендикулярному його осі утворює еліпс. Крім того, еліптичні поперечні перерізи, перпендикулярні осі отвору 11, в кожній точці по руху фрези відрізнятимуться за розміром і формою. Кругове переміщення дискової фрези II виконують уподовж начисто оброблюваній поверхні отвору, інакше кажучи, уздовж поперечного перерізу торця реза осьової ділянки. Згідно з даним прикладом реалізації заявленого способу, в положенні за межами лінії Ζ - Ζ (інша торцева сторона отвору) чистову обробку виконують таким чином, що різальний інструмент переміщається уздовж поперечного перерізу торця реза кожної осьової частини 7 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 60 отвору тільки по зовнішній стороні згину отвору, що запобігає небажаному контакту оправляння 6 заготівкою. При чистовій обробці попереднього отвору з одного торця необхідно обробити тільки половину отвору. Таким чином, не вимагається примусово переміщати вказаний інструмент уздовж поперечного перерізу отвору по внутрішній стороні згину. Слід зазначити, що якщо припуск на машинну обробку при цьому великий, то обробку виконують кілька разів для зниження навантаження при різанні, що доводиться на один прохід. При такому застосуванні способу, коли механічно оброблювана частина, що залишилася, поступово зрізається за декілька проходів з метою обробки виробу начисто, щоб отримати заданий внутрішній діаметр при остаточній обробці, не виникає надмірного навантаження при різанні, при цьому покращується стабільність і точність обробки. При обробці з використанням дискової фрези з регульованим переміщенням припуск, що залишився в попередньому отворі 11-3, значною мірою віддаляється, відповідно, внутрішній діаметр вказаного попереднього отвору з одного торцевого боку є обробленим начисто. При обробці попереднього отвору з одного торця форма вказаного отвору накладає обмеження на процес обробки, отже, неможливо обробити начисто усю область попереднього отвору, як показано на фіг. 5В. Тому, щоб обробити отвір начисто, попередній отвір 11-3 потім також обробляють з іншого торця. Дискову фрезу II розташовують на іншій торцевій стороні попереднього отвору 11-3, як показано на фіг. 7А, і виконують операцію, аналогічну описаній вище (при цьому не обов'язково виконувати регульоване переміщення в тих же вищеописаних умовах), і таким чином зрізають припуск, що залишився, 13. Таким чином, поперечний переріз отвору 11 кутового патрубка, перпендикулярний осі отвору, на кожній осьовій ділянці має форму правильного круга, причому поверхня отвору плавно згинається паралельно його центральній осі. Згідно з даним прикладом реалізації заявленого способу, далі зовнішній діаметр кутового патрубка піддається чорновій обробці із застосуванням фрезерної голівки І, показаної на фіг. 11А і фіг. 11В, а потім обробляється начисто з використанням кінцевої сферичної фрези III, показаної на фіг. 13. Таким чином, виготовлення необхідного кутового патрубка завершується. Слід зазначити, що зовнішній діаметр кутового патрубка, переважно, обробляють начисто після виконання отвору, оскільки при цьому підвищується стабільність утримання заготівки під час обробки отвору і запобігає можливість ушкодження поверхні зовнішнього діаметру. Проте поверхня зовнішнього діаметру може бути оброблена і перед виконанням отвору. Крім того, фрезерна голівка І або дискова фреза II може бути повернена відносно заготівки 12 за рахунок повороту головного валу оброблювальної машини, на якій встановлений різальний інструмент. Крім того, не дивлячись на те, що управління оброблювальною машиною буде трохи складніше, мета одного або більше за варіанти реалізації заявленого винаходу також може бути досягнута за рахунок виконання етапу чистової обробки внутрішнього діаметру попереднього отвору 11-3 з одного торця, як викладено нижче. Дискову фрезу II переміщають круговим рухом з одночасним її обертанням для урізування в попередній отвір 11-3, при цьому дискова фреза II і заготівка 12 повернені одна відносно одної відповідно до згину отвору в положенні, при якому отвір 11 вказаного патрубка згинається так, що переміщення дискової фрези II виконують в площині, по суті, перпендикулярній центральній осі отвору, виконаного у вказаному патрубку як готовому виробі, при цьому внутрішній діаметр попереднього отвору 11-3 з одного торцевого боку обробляють на половині відстані від одного торця до іншого торця отвору. Потім з положення, в якому відносний кут повороту між дисковою фрезою II і заготівкою 12 досягає верхньої межі допуску, відносний кут повороту фіксують. Крім того, оскільки в способі згідно з одним або більше варіантом заявленого винаходу використовується механічна обробка, то можна, як показано на фіг. 8А-8С, виготовити патрубок 10, в якому центр О1 отвору 11 кутового патрубка зміщений відносно центру О2 зовнішнього діаметру вказаного патрубка для збільшення товщини стінки і міцності кутового патрубка із зовнішнього боку згину. Фіг. 8А є видом в аксонометрії цього кутового патрубка 10, фіг. 8В є видом в перерізі кутового патрубка 10, якщо дивитися в напрямі, вказаному стрілкою В-В, показаною на фіг. 8А, а фіг. 8С є видом в розрізі частини, вказаної стрілкою С-С на фіг. 8А. У такому кутовому патрубку 10, як показано на фіг. 8В товщину стінки із зовнішнього боку можна задати у відповідності необхідною міцністю за рахунок регулювання величини зміщення центру О1 отвору 11 від центру О2 зовнішнього діаметру кутового патрубка. Крім того, внаслідок обумовленою вібрацією навантаження у бічній частині кутового патрубка можуть виникнути тріщини. Тріщини виникають в області, показаною штрихпунктирною лінією на фіг. 8А. Кутовий патрубок згідно з цим варіантом виконання може мати необхідну 8 UA 106543 C2 5 10 15 20 25 30 35 40 45 50 55 60 товщину стінки у цієї бічної частини, і, відповідно, істотно протидіяти навіть обумовленому вібрацією тріщиноутворенню, як викладено вище. Слід зазначити, що на фіг. 8В центр О1 отвору 11 кутового патрубка розташований зі зміщенням на діаметрі вказаного патрубка 10, але даний винахід цим не обмежується цим, і центр О1 може бути зміщений у будь-якому напрямі і розташовуватися інакше, ніж на діаметрі кутового патрубка 10. Крім того, відповідно до цього варіанту виконання можна виготовити кутовий патрубок, як показано на фіг. 9, який має прямолінійну частину 14 щонайменше з одного торцевого боку, або кутовий патрубок, як показано на фіг. 10, в якому у обох торців як єдине ціле виконані сполучні фланці 15. Слід зазначити, що в цьому випадку переважно, щоб положення зовнішньої сторони згину відрізнялося на 180о від положення внутрішньої сторони згину, при цьому товщина стінки поступово збільшується від внутрішньої сторони до зовнішньої сторони згину. З іншого боку, при необхідності можна збільшити або зменшити товщину стінки у бажаній частині. Крім того, можна задати будь-яку товщину стінки. Крім того, в авіаційній промисловості і т. п. давно назріла потреба в "надтонкому кутовому патрубку", званому "каналом". Як правило, виріб виконують способом гнучкі і зварювання листової сталі, або тому подібним. Проте, вказана надтонка товщина складає 1,0 мм або менш, і, відповідно, внаслідок нерівномірності товщини, що виникає під час пресування, не може бути отриманий рівномірний виріб. Крім того, вказаний виріб виконують з матеріалу з низькою механічною оброблюваністю, такого як титан і інконель (Inconel), і, відповідно, дослідження в цій області досі не проводилися. В протилежність цьому, згідно з одним або більше варіантом реалізації заявленого винаходу, навіть маючи справу з подібними матеріалами, можна виконати обробку тонкого кутового патрубка з внутрішнім діаметром рівним 2-5 дюймів (5-12,5 см) і товщиною стінки, рівної 0,8-1,5 мм. Крім того, в цьому випадку товщина стінки із зовнішнього боку і з внутрішньої сторони може бути задана довільно, як викладено вище. Приклади Зігнутий під 90° кутовий патрубок з внутрішнім діаметром 190 мм, центральним радіусом згину φ200 мм, і товщиною стінки 10 мм був експериментально виконаний способом згідно з одним або більше варіантом реалізації заявленого винаходу. В якості матеріалу для патрубка використовувалося дерево, оскільки випробування проводилося для підтвердження способу обробки. Далі, були використані наступні різальні інструменти, що оберталися. В якості фрезерної голівки І, показаної на фіг. 11А і фіг. 11В, використовувалася індексована торцева фреза зі змінними закругленими вкладишами, зовнішній діаметр якої дорівнював φ50 мм, радіус R кривизни дугоподібних різальних кромок - 8 мм, а кількість різальних кромок - 4. В якості дискової фрези II, показаної на фіг. 12А і фіг. 12В, використовувалася трибічна індексована фреза зі змінними закругленими вкладишами, що має зовнішній діаметр φ127 мм, радіус R кривизни дугоподібних різальних кромок - 6 мм, а кількість різальних кромок - 5. В якості кінцевої сферичної фрези III, показаної на фіг. 13, застосовувалася кінцева сферична фреза із зовнішнім діаметром, φ30 мм. В якості оброблювальної машини використовувався горизонтальний розточувальний верстат з ЧПУ типу CNC, що є власністю заявника. Вказаний верстат має найсучасніший у світі поворотний стіл, точність індексування ділильного диска якого складає 1/10000 градуса. Заготівку поміщали на поворотний стіл, при цьому заготівка і різальний інструмент оберталися один відносно одного способом регулювання поворотного столу. Обробку виконували відповідно до операцій, розкритих з посиланням на фіг. 3А-7В. Чистову обробку попереднього отвору дисковою фрезою виконували способом, в якому ділянка неповного знімання припуска, що залишилося, оброблялася на 2 мм базі для забезпечення остаточної чистової обробки без необробленої частини, що механічно залишилася. В результаті стало можливим отримання механічно обробленого кутового патрубка, в якому усередині отвору була відсутня необроблена частина, що механічно залишилася, причому вказаний отвір був правильним кругом, а поверхня отвору була паралельна центральній осі патрубка, і, крім того, товщина стінки навколо труби (товщина t стінки кожної частини кругового перерізу, показаного на фіг. 1) була рівномірною. При використанні оброблювальної машини, що містить поворотний стіл, що має високу точність індексування, як викладено вище, можна без проблем виконати високоточну обробку за допомогою способу, в якому при повороті дискової фрези і заготівки одна відносно одної 9 UA 106543 C2 5 10 15 20 25 30 відповідно до вигину отвору патрубка, дискова фреза переміщається круговим рухом на половині відстані в площині, по суті, перпендикулярній центральній осі отвору, який має бути виконаний в патрубку як в готовому виробі, внутрішній діаметр попереднього отвору піддають чистовій обробці, а потім з положення, в якому відносний кут повороту між дисковою фрезою і заготівкою досягає верхньої межі допуску, вказаний інструмент просувають по еліптичній траєкторії в положенні з фіксованим відносним кутом повороту. Промислова застосовність Відповідно до одного або більше варіантів реалізації даного винаходу можна виготовити механічною обробкою кутовий патрубок, який з внутрішньої сторони не має непотрібної товщини, має кругову форму в поперечному перерізі, перпендикулярному його осі в кожній осьовій частині, і, крім того, має отвір, поверхня якого плавно зігнута уздовж центральної осі. Таким чином, спосіб відповідно до одного або більше варіантів реалізації заявленого винаходу може бути переважно застосований в якості способу для виготовлення кутового патрубка. Перелік номерів позицій І - фрезерна голівка, II - дискова фреза, III - кінцева сферична фреза, 1,4 - корпус різального інструменту, 2, 5 - різальна кромка, 3, 6 - оправляння, 10 - кутовий патрубок, 11 - отвір, 11-1 - глухий отвір, 11-2 - наскрізний отвір, 11-3 - попередній отвір, 12 - заготівка, 13 - неповне знімання припуска, 14 - прямолінійна частина, 15 - фланець, А, В - поверхня, ортогональна поверхні заготівки, t - товщина труби. ФОРМУЛА ВИНАХОДУ 35 40 1. Кутовий патрубок, що містить отвір, що має центральну вісь, плавно зігнуту із заданою кривизною, причому отвір усередині повністю оброблений механічно і є точно круговим, при цьому вказаний отвір має поверхню, виконану паралельно центральній осі вказаного патрубка, а центр отвору кутового патрубка розташований зі зміщенням відносно центра зовнішнього діаметра вказаного патрубка, при цьому стінка труби із зовнішнього боку згину більша, ніж товщина стінки труби з внутрішньої сторони згину. 2. Кутовий патрубок за п. 1, який відрізняється тим, що зовнішня сторона згину знаходиться в положенні, віддаленому на 180 від положення внутрішньої сторони згину. 3. Кутовий патрубок за п. 1, який відрізняється тим, що товщина стінки труби поступово збільшується від внутрішньої сторони до зовнішньої сторони згину. 10 UA 106543 C2 11 UA 106543 C2 12 UA 106543 C2 13 UA 106543 C2 14 UA 106543 C2 15 UA 106543 C2 16 UA 106543 C2 17 UA 106543 C2 18 UA 106543 C2 19 UA 106543 C2 20 UA 106543 C2 21 UA 106543 C2 22 UA 106543 C2 23 UA 106543 C2 24 UA 106543 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 25

ДивитисяДодаткова інформація

Назва патенту англійськоюElbow formed by cutting and method for manufacturing same

Автори англійськоюHoriguchi, Nobuo

Автори російськоюХоригути Нобуо

МПК / Мітки

МПК: B21C 37/28, B23C 3/00, B23C 3/16

Мітки: патрубок, різанням, виконаний, кутовий

Код посилання

<a href="https://ua.patents.su/27-106543-kutovijj-patrubok-vikonanijj-rizannyam.html" target="_blank" rel="follow" title="База патентів України">Кутовий патрубок, виконаний різанням</a>

Попередній патент: Формувач періодичної послідовності імпульсів з програмованою тривалістю і шпаруватістю, яка дорівнює цілому числу

Наступний патент: Гідромеханічний затискний патрон

Випадковий патент: Спосіб лікування діабетичної артропатії