Формування прес-форми для сталевого лиття

Формула / Реферат

1. Спосіб формування прес-форми для використання у виробництві сталевих виливків, що передбачає:

наявність нижньої опоки, яка містить відбиток з мінімальним припуском і формою, близькою до остаточної, суцільний з нижньою опокою, причому відбиток з мінімальним припуском та нижня опока виготовлені з ливарної сталі або чавуну,

наявність нижньої половини моделі виробу, який відливають, та відбитку з мінімальним припуском, який має форму нижньої половини моделі виробу, який відливають,

розміщення нижньої половини моделі виробу, який відливають, на нижній опоці, в результаті чого між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці утворюється зазор,

вдування піску з полімерної смоли в простір між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці через множину отворів у нижній половині моделі для утворення шару піщано-смоляної суміші в просторі між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці,

подачу газу-каталізатора на піщано-смоляний шар для його затвердіння з формуванням нижньої частини прес-форми в нижній опоці,

наявність верхньої опоки, яка містить відбиток з мінімальним припуском і формою, близькою до остаточної, суцільний з верхньою опокою, причому відбиток з мінімальним припуском та верхня опока виготовлені з ливарної сталі або чавуну,

наявність верхньої половини моделі виробу, який відливають, та відбитку змінімальним припуском, який має форму верхньої половини моделі виробу, який відливають,

розміщення верхньої половини моделі виробу, який відливають, на верхній опоці, в результаті чого між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці утворюється зазор,

вдування піску з полімерною смолою в простір між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці через множину отворів у верхній половині моделі для утворення шару піщано-смоляної суміші в просторі між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці,

подачу газу-каталізатора на піщано-смоляний шар для його затвердіння з формуванням верхньої частини прес-форми у верхній опоці,

розміщення в нижній частині прес-форми множини стрижнів, і

поміщення верхньої опоки з верхньою частиною прес-форми на нижню опоку з нижньою частиною прес-форми, в результаті чого утворюється цільна прес-форма, готова до прийому розплавленої сталі, з якої утворюють сталевий виливок.

2. Спосіб формування прес-форми за п. 1, у якому нижня опока складається з однієї або декількох секцій, при цьому кожну секцію виконують з литої сталі,

а на верхній поверхні кожної секції припускають ділянку під відповідну ділянку нижньої половини моделі,

а нижня частина кожної секції складається з опорних елементів,

причому зібрана нижня опока має жорстку конструкцію для уникнення деформації сталевого відливання при литті.

3. Спосіб формування прес-форми за п. 1, у якому в нижній половині форми, що формують в нижній опоці, передбачені газовипускні отвори, які зазвичай розташовуються в зонах, куди не надходить розплавлена сталь при литті.

4. Спосіб формування прес-форми за п. 1, у якому в верхній половині форми, що формують у верхній опоці, передбачені газовипускні отвори, які зазвичай розташовуються в зонах, куди не надходить розплавлена сталь при литті.

5. Спосіб формування прес-форми за п. 1, у якому піщано-смоляну суміш, що утворює нижню частину форми в нижній опоці, вдувають до товщини 1,27-3,80 см (0,5-1,5 дюйма).

6. Спосіб формування прес-форми за п. 1, у якому піщано-смоляну суміш, що утворює верхню частину форми у верхній опоці, вдувають до товщини 1,27-3,80 см (0,5-1,5 дюйма).

7. Спосіб формування прес-форми за п. 1, у якому сталевим виливком є боковина для візка вантажного залізничного вагона.

8. Спосіб формування прес-форми за п. 1, у якому сталевим виливком є надресорна балка для візка вантажного залізничного вагона.

9. Спосіб формування прес-форми за п. 7, у якому маса піщано-смоляної суміші, яку вдувають в нижню опоку, становить 68-102 кг (150-250 фунтів).

10. Спосіб формування прес-форми за п. 7, у якому маса піщано-смоляної суміші, яку вдувають у верхню опоку, становить 68-102 кг (150-250 фунтів).

11. Спосіб формування прес-форми за п. 7, у якому відношення маси піщано-смоляної суміші, яку вдувають в нижню опоку, до маси боковини виражається числом у межах 0,2-1,0.

12. Спосіб формування прес-форми за п. 7, у якому відношення маси піщано-смоляної суміші, яку вдувають у верхню опоку, до маси боковини виражається числом у межах 0,2-1,0.

13. Спосіб формування прес-форми за п. 8, у якому маса піщано-смоляної суміші, яку вдувають в нижню опоку, становить 68-102 кг (150-250 фунтів).

14. Спосіб формування прес-форми за п. 8, у якому маса піщано-смоляної суміші, яку вдувають у верхню опоку, становить 68-102 кг (150-250 фунтів).

15. Спосіб формування прес-форми за п. 8, у якому маса піщано-смоляної суміші, яку вдувають в нижню опоку, у порівнянні з масою надресорної балки виражається відношенням у межах 0,2-1,0.

16. Спосіб формування прес-форми за п. 8, у якому маса піщано-смоляної суміші, яку вдувають у верхню опоку, у порівнянні з масою надресорної балки виражається відношенням у межах 0,2-0,1.

17. Спосіб формування прес-форми за п. 1, у якому виливок зі сталі являє собою корпус автозчеплення візка вантажного залізничного вагона.

18. Спосіб формування прес-форми за п. 1, у якому виливок зі сталі являє собою корпус тягової балки візка вантажного залізничного вагона.

19. Спосіб формування прес-форми за п. 1, у якому виливок зі сталі являє собою тяговий хомут автозчеплення візка вантажного залізничного вагона.

20. Спосіб формування прес-форми для використання у виробництві сталевих виливків, що включає:

наявність нижньої опоки, яка містить відбиток з мінімальним припуском і формою, близькою до остаточної, суцільний з нижньою опокою, причому відбиток з мінімальним припуском та нижня опока виготовлені з ливарної сталі або чавуну,

наявність нижньої половини моделі виробу, який відливають, та відбитку з мінімальним припуском, який має форму нижньої половини моделі виробу, який відливають,

розміщення нижньої половини моделі виробу, який відливають, на нижній опоці, в результаті чого між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці утворюється зазор,

вдування піску з полімерною смолою в суцільний простір між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці через множину отворів у нижній половині моделі для утворення шару піщано-смоляної суміші в суцільному просторі між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці,

подачу газу-каталізатора на піщано-смоляний шар для його затвердіння з формуванням нижньої частини прес-форми в нижній опоці,

наявність верхньої опоки, яка містить відбиток з мінімальним припуском і формою, близькою до остаточної, суцільний з верхньою опокою, причому відбиток з мінімальним припуском та верхня опока виготовлені з ливарної сталі або чавуну,

наявність верхньої половини моделі виробу, який відливають, та відбитку з мінімальним припуском, який має форму верхньої половини моделі виробу, який відливають,

розміщення верхньої половини моделі виробу, який відливають, на верхній опоці, в результаті чого між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці утворюється зазор,

вдування піску з полімерною смолою в суцільний простір між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці через множину отворів у верхній половині моделі для утворення шару піщано-смоляної суміші в суцільному просторі між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці,

подачу газу-каталізатора на піщано-смоляний шар для його затвердіння з формуванням верхньої частини прес-форми у верхній опоці,

розміщення в нижній частині прес-форми множини стрижнів, і

поміщення верхньої опоки з верхньою частиною прес-форми на нижню опоку з нижньою частиною прес-форми, в результаті чого утворюється цільна прес-форма, готова до прийому розплавленої сталі, з якої утворюють сталевий виливок.

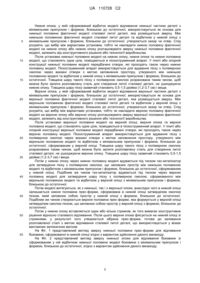

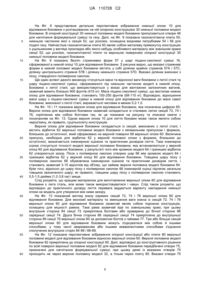

Текст

Реферат: Згідно із даним винаходом пропонується спосіб формування прес-форми для використання при литті сталевих деталей для візків вантажних залізничних вагонів. Верхня частина прес-форми формується за допомогою відбитка з мінімальним припуском і формою, близькою до остаточної, який являє собою відбиток верхньої половини моделі виробу, що відливається в опоці. Верхня половина моделі виробу, що відливається, поміщається на опоку, у результаті чого між верхньою частиною моделі та відбитком з мінімальним припуском утворюється зазор. Після чого в зазначений зазор вдувається піщано-смоляна суміш, яка утворює формувальний шар між відбитком з мінімальним припуском в опоці та верхньою половиною моделі. Зазначена піщано-смоляна суміш твердіє, утворюючи прес-форму, товщина якої дорівнює товщині зазору між відбитком з мінімальним припуском і верхньою половиною моделі виробу, що відливається. Нижня частина прес-форми формується аналогічним чином. UA 110728 C2 (12) UA 110728 C2 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід належить до способу формування прес-форми для відливання сталевих виробів, зокрема до способу формування прес-форми для використання у виробництві сталевих виливків, таких як надресорні балки, боковини, автозчеплення, тягові хомути, тягові балки та супутні деталі візків вантажних залізничних вагонів. Як правило, вказані сталеві виливки для елементів візків вантажних залізничних вагонів являють собою суцільнолиті деталі. Зазвичай сталь, з якої складаються вказані сталеві виливки, відливається в сирі ливарні форми. Формування таких сирих ливарних форм здійснюється, в основному, шляхом вдування та пресування під тиском сирої формувальної суміші, зв'язувальною речовиною в якій виступає глина, у нижню або верхню половину моделі, яка розташовується в опоці, за допомогою піскомета. В альтернативному варіанті вказана опока охоплює нижню або верхню половину моделі; потім в опоку подається сира формувальна суміш, після чого опока струшується для затвердіння вказаної сирої формувальної суміші в нижній або верхній половині моделі у вказаній опоці. Основний недолік формування половинок прес-форми, що використовується при відливанні вказаних сталевих деталей, полягає в тому, що зібрана прес-форма для відливання надресорної балки, що складається з нижньої половини та верхньої половини, містить понад 4000 фунтів сирої формувальної суміші, не враховуючи стрижнів, які вставляються в нижню половину перед установкою на неї верхньої половини при складанні відливальної прес-форми. Такий великий об'єм сирої формувальної суміші необхідно витягти після заливання розплавленої сталі в прес-форму для виготовлення надресорної балки для того, щоб цю суміш можна було повторно використовувати для формування наступної відливальної форми. Така ж кількість суміші необхідна і для відливання боковини або тягової балки, хоча для відливання корпуса або тягового хомута автозчеплення потрібно менша, але теж значна, кількість суміші. Переробка такого великого об'єму суміші займає багато часу і обходиться недешево. Відповідно, задача даного винаходу полягає у створенні більш ефективного способу формування прес-форми, що використовується для відливання сталевих надресорних балок, боковин, автозчеплень, тягових хомутів, тягових балок і інших сталевих литих деталей для візків вантажних залізничних вагонів. Ще одна задача даного винаходу полягає в забезпеченні запевне більш точних розмірів сталевих надресорних балок, боковин, автозчеплень, тягових хомутів, тягових балок і інших сталевих литих деталей для візків вантажних залізничних вагонів за рахунок застосування опоки багаторазового використання з затверділим шаром піску з полімерною смолою, сформованого під модель. Даний винахід спрямований на створення більш ефективного способу формування пресформи для відливання сталевих надресорних балок, боковин, автозчеплень, тягових хомутів, тягових балок і інших сталевих литих деталей для візків вантажних залізничних вагонів, що забезпечує більш точні кінцеві розміри вказаних деталей. Нижня половина опоки для формування прес-форми, призначеної для відливання сталевих надресорних балок, боковин, автозчеплень, тягових хомутів, тягових балок та інших сталевих литих деталей для візків вантажних залізничних вагонів, формується за рахунок використання моделі відливання для нижньої половини сталевої литої деталі. Відбиток моделі виливка нижньої половини деталі з мінімальним припуском і формою, близькою до остаточної, формується в нижній опоці. Об'єм відбитка з мінімальним припуском і формою, близькою до остаточної, сформованого в нижній половині опоки, перевищує об'єм моделі для нижньої половини деталі на заздалегідь розраховану величину, яка становить зазвичай 3-15 відсотків від об'єму моделі відливання для нижньої половини деталі. Подібним же чином, верхня половина опоки для формування прес-форми, призначеної для відливання сталевих надресорних балок, боковин, автозчеплень, тягових хомутів, тягових балок та інших сталевих литих деталей для візків вантажних залізничних вагонів, формується за рахунок використання моделі відливання для верхньої половини сталевої литої деталі. Відбиток моделі відливання верхньої половини деталі з мінімальним припуском і формою, близькою до остаточної, формується у верхній опоці. Об'єм відбитку з мінімальним припуском і формою, близькою до остаточної, сформованого у верхній половині опоки, перевищує об'єм моделі верхньої половини деталі на заздалегідь розраховану величину, яка становить зазвичай 3-15 відсотків від об'єму моделі верхньої половини деталі. Такі опоки виконуються зазвичай з литої сталі, і являють собою монолітну конструкцію. Однак вони можуть складатися із двох, трьох і навіть чотирьох частин, з'єднаних одна з одною зварюванням або болтами. Отже, при передчасному зношуванні однієї із частин вона може бути замінена без розбирання всієї опоки в цілому. 1 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 Нижня опока, у якій сформований відбиток моделі відливання нижньої частини деталі з мінімальним припуском і формою, близькою до остаточної, використовується як основа для нижньої половини фактичної моделі сталевої литої деталі, яка розміщується зверху. Між нижньою половиною фактичної моделі сталевої литої деталі та відбитком у нижній опоці з мінімальним припуском і формою, близькою до остаточної, утворюється зазор чи отвір. Слід розуміти, що вибір між варіантами установки, тобто чи накладати нижню половину фактичної моделі на нижню опоку або нижню опоку розташовувати зверху нижньої половини фактичної моделі, залежить від конструктивного рішення або технології виробництва. Після установки нижньої половини моделі на нижню опоку, нижня опока та нижня половина моделі, що становлять одне ціле, поміщаються в піскоструминний апарат. У плиті або опорній конструкції нижньої половини моделі передбачені отвори, які проходять також через нижню половину моделі. Піскоструминний апарат використовується для вдування піску з полімерною смолою через вказані отвори з метою заповнення простору, утвореного між нижньою половиною моделі та відбитком у нижній опоці з мінімальним припуском і формою, близькою до остаточної. Товщина шару такого піску з полімерною смолою розрахована таким чином, щоб можна було залити розплавлену сталь для створення литої сталевої деталі, не ушкоджуючи нижню опоку. Товщина шару піску зазвичай становить 0,5-1,5 дюйма (1,2-3,7 см) і вище. Верхня опока, у якій сформований відбиток моделі відливання верхньої частини деталі з мінімальним припуском і формою, близькою до остаточної, використовується як основа для верхньої половини фактичної моделі сталевої литої деталі, яка розміщується зверху. Між верхньою половиною фактичної моделі сталевої литої деталі та відбитком у верхній опоці з мінімальним припуском і формою, близькою до остаточної, утворюється зазор чи отвір. Слід розуміти, що вибір між варіантами установки, тобто чи накладати верхню половину фактичної моделі на верхню опоку або верхню опоку розташовувати зверху верхньої половини фактичної моделі, залежить від конструктивного рішення або технології виробництва. Після установки верхньої половини моделі на верхній опоці, верхня опока та верхня половина моделі, що становлять одне ціле, поміщаються в піскоструминний апарат. У плиті або опорній конструкції верхньої половини моделі передбачені отвори, які проходять також через верхню половину моделі. Піскоструминний апарат використовується для вдування піску з полімерною смолою через вказані отвори з метою заповнення простору, утвореного між верхньою половиною моделі та відбитком з мінімальним припуском і формою, близькою до остаточної, сформованим у верхній опоці. Товщина шару такого піску з полімерною смолою розрахована таким чином, щоб можна було залити розплавлену сталь для створення литої сталевої деталі, не ушкоджуючи верхню опоку. Товщина шару піску зазвичай становить 0,5-1,5 дюйма (1,2-3,7 см) і вище. Потім у нижню опоку через нижню половину моделі вдувається під тиском газ-каталізатор для затвердіння піску з полімерною смолою, що заповнює простір між нижньою половиною моделі та відбитком з мінімальним припуском і формою, близькою до остаточної, сформованим у нижній опоці. Подібним же чином газ-каталізатор вдувається під тиском через верхню половину моделі для затвердіння шару піску з полімерною смолою, сформованого між верхньою половиною моделі та відбитком у верхній опоці з мінімальним припуском і формою, близькою до остаточної. Потім моделі витягуються, як з нижньої, так і з верхньої опоки, внаслідок чого в нижній опоці залишається нижня половина прес-форми, сформована в нижній опоці затверділим смолою піском, який заповнює собою простір у нижній опоці з формою, близькою до остаточної. Подібним же чином створюється верхня половина прес-форми, яка формується у верхній опоці затверділим смолою піском, що заповнює собою простір у верхній опоці з формою, близькою до остаточної. Потім у нижню опоку вставляється один або кілька стрижнів, як того вимагає конструктивне рішення відносно сталевого відливання. Після цього верхня опока фіксується на нижній опоці зі стрижнями, у результаті чого утворюється зібрана прес-форма, готова до заливання розплавленої сталі з метою відливання сталевої литої деталі, що використовується у візках вантажних залізничних вагонів. На Фіг. 1 представлений вигляд зверху нижньої половини прес-форми для відливання боковини, сформованої в нижній опоці згідно з варіантом здійснення даного винаходу. На Фіг. 2 представлений вигляд зверху нижньої опоки для відливання боковини зі сформованим у ній відбитком нижньої половини моделі боковини з мінімальним припуском і формою, близькою до остаточної, згідно з варіантом здійснення даного винаходу. 2 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 3 показане перспективне зображення нижньої частини моделі боковини над нижньою опокою зі сформованим у ній відбитком нижньої половини моделі боковини з мінімальним припуском і формою, близькою до остаточної, згідно з варіантом здійснення даного винаходу. На Фіг. 4 показана нижня частина нижньої опоки для відливання боковини згідно з варіантом здійснення даного винаходу. На Фіг. 5 представлений вигляд з боку нижньої частини моделі боковини в піскоструминному апараті над нижньою опокою згідно з варіантом здійснення даного винаходу. На Фіг. 6 представлений вигляд з боку газонагнітаючої плити в піскоструминному апарату, розташованої на нижній половині моделі боковини, розташованої на нижній опоці, згідно з варіантом здійснення даного винаходу. На Фіг. 7 показане перспективне зображення нижньої частини моделі боковини в піскоструминному апараті над нижньою опокою після вдування формувальної суміші та газукаталізатора для формування нижньої половини прес-форми для відливання боковини в нижній опоці згідно з варіантом здійснення даного винаходу. На Фіг. 8 показане перспективне зображення газонагнітаючої плити над нижньою половиною моделі боковини, розташованої на нижній опоці, згідно з варіантом здійснення даного винаходу. На Фіг. 9 показане перспективне зображення нижньої половини прес-форми для відливання боковини в нижній опоці із установленими стрижнями згідно з варіантом здійснення даного винаходу. На Фіг. 10 представлений вигляд зверху верхньої половини прес-форми для відливання боковини, сформованої у верхній опоці, згідно з варіантом здійснення даного винаходу. На Фіг. 11 представлений вигляд зверху верхньої опоки для відливання боковини зі сформованим у ній відбитком верхньої половини моделі боковини з мінімальним припуском і формою, близькою до остаточної, згідно з варіантом здійснення даного винаходу. На Фіг. 12 показане перспективне зображення верхньої половини моделі боковини над верхньою опокою зі сформованим у ній відбитком верхньої половини моделі боковини з мінімальним припуском і формою, близькою до остаточної, згідно з варіантом здійснення даного винаходу. На Фіг. 13 показана нижня частина верхньої опоки для відливання боковини згідно з варіантом здійснення даного винаходу. На Фіг. 14 представлений вигляд з боку верхньої частини моделі боковини в піскоструминному апараті над верхньою опокою згідно з варіантом здійснення даного винаходу. На Фіг. 15 представлений вигляд з боку газонагнітаючої плити в піскоструминному апараті, розташованої на верхній половині моделі боковини, розташованої на верхній опоці, згідно з варіантом здійснення даного винаходу. На Фіг. 16 показане перспективне зображення верхньої частини моделі боковини в піскоструминному апараті над верхньою опокою після вдування формувальної суміші та газукаталізатора для формування верхньої половини прес-форми для відливання боковини у верхній опоці згідно з варіантом здійснення даного винаходу. На Фіг. 17 показане перспективне зображення газонагнітаючої плити над верхньою половиною моделі боковини згідно з варіантом здійснення даного винаходу. На Фіг. 18 представлений вигляд зверху нижньої частини прес-форми для надресорної балки, сформованої в нижній опоці, згідно з варіантом здійснення даного винаходу. На Фіг. 19 представлений вигляд зверху нижньої опоки для відливання надресорної балки зі сформованим у ній відбитком нижньої половини моделі надресорної балки з мінімальним припуском і формою, близькою до остаточної, згідно з варіантом здійснення даного винаходу. На Фіг. 20 показане перспективне зображення нижньої частини моделі надресорної балки над нижньою опокою зі сформованим у ній відбитком нижньої половини моделі з мінімальним припуском і формою, близькою до остаточної, згідно з варіантом здійснення даного винаходу. На Фіг. 21 показана нижня частина нижньої опоки для відливання надресорної балки згідно з варіантом здійснення даного винаходу. На Фіг. 22 представлений вигляд з боку нижньої половини моделі надресорної балки в піскоструминному апараті над нижньою опокою згідно з варіантом здійснення даного винаходу. На Фіг. 23 представлений вигляд з боку газонагнітаючої плити в піскоструминному апараті, розташованої на нижній половині моделі надресорної балки, що розташована на нижній опоці, згідно з варіантом здійснення даного винаходу. На Фіг. 24 показане перспективне зображення нижньої частини моделі надресорної балки в піскоструминному апараті над нижньою опокою після вдування формувальної суміші та газукаталізатора для формування нижньої половини моделі надресорної балки в нижній опоці згідно з варіантом здійснення даного винаходу. 3 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 25 показане перспективне зображення газонагнітаючої плити над нижньою половиною моделі надресорної балки в нижній опоці згідно з варіантом здійснення даного винаходу. На Фіг. 26 показане перспективне зображення нижньої половини прес-форми для надресорної балки в нижній опоці із установленими стрижнями згідно з варіантом здійснення даного винаходу. На Фіг. 27 представлений вигляд зверху верхньої частини прес-форми для надресорної балки у верхній опоці згідно з варіантом здійснення даного винаходу. На Фіг. 28 представлений вигляд зверху верхньої опоки для відливання надресорної балки зі сформованим у ній відбитком верхньої половини моделі з мінімальним припуском і формою, близькою до остаточної, згідно з варіантом здійснення даного винаходу. На Фіг. 29 показане перспективне зображення верхньої половини моделі надресорної балки над верхньою опокою зі сформованим у ній відбитком верхньої половини моделі з мінімальним припуском і формою, близькою до остаточної, згідно з варіантом здійснення даного винаходу. На Фіг. 30 показана нижня частина верхньої опоки для відливання надресорної балки згідно з варіантом здійснення даного винаходу. На Фіг. 31 представлений вигляд з боку верхньої половини моделі надресорної балки в піскоструминному апараті над верхньою опокою згідно з варіантом здійснення даного винаходу. На Фіг. 32 представлений вигляд з боку газонагнітаючої плити в піскоструминному апараті, розташованої на верхній половині моделі надресорної балки, що розташованої на верхній опоці, згідно з варіантом здійснення даного винаходу. На Фіг. 33 показане перспективне зображення верхньої половини моделі надресорної балки в піскоструминному апараті над верхньою опокою після вдування формувальної суміші та газукаталізатора для формування верхньої половини прес-форми для надресорної балки у верхній опоці згідно з варіантом здійснення даного винаходу. На Фіг. 34 показане перспективне зображення газонагнітаючої плити над верхньою половиною моделі надресорної балки на верхній опоці згідно з варіантом здійснення даного винаходу. На Фіг. 35 показане перспективне зображення нижньої половини прес-форми для тягового хомута автозчеплення в нижній опоці із установленими стрижнями згідно з варіантом здійснення даного винаходу. На Фіг. 36 показане перспективне зображення верхньої половини прес-форми для тягового хомута автозчеплення у верхній опоці згідно з варіантом здійснення даного винаходу. На Фіг. 37 показане перспективне зображення нижньої половини прес-форми для корпуса автозчеплення в нижній опоці зі стрижнями згідно з варіантом здійснення даного винаходу. На Фіг. 38 показане перспективне зображення верхньої половини прес-форми для корпуса автозчеплення у верхній опоці згідно з варіантом здійснення даного винаходу. Як видно з Фіг. 1 і 2, нижня опока для відливання боковин позначається цифрою 10. Нижня опока 10 для відливання боковини зазвичай складається зі сталевих литих секцій 22, 24 і 26, скріплених між собою болтами так, як це показане на рисунку та описане нижче з посиланням на Фіг. 4. Однак нижня опока 10 для лиття боковин може також являти собою нероз'ємну, як правило, суцільнолиту конструкцію. Нижня опока для відливання боковини складається із секцій, виконаних з литої сталі, і містить відбиток 12 нижньої половини моделі боковини з мінімальним припуском і формою, близькою до остаточної, сформований на верхній поверхні 18 нижньої опоки 10. Величина припуску, необхідна для відбитка нижньої половини опоки з формою, близькою до остаточної, визначається інженерною оцінкою та практичним досвідом лиття. Така інженерна оцінка стосується точності моделі нижньої половини боковини, яка встановлюється в нижній опоці 10 для відливання боковини, у результаті чого між кромкою моделі 14 і відбитком 12 утворюється зазор. Пісок з полімерною смолою утворює шар 16 між кромкою моделі 14 і відбитком 12 у нижній опоці 10 для відливання боковини. Товщина шару піску з полімерною смолою 16 обумовлена інженерною оцінкою та практичним досвідом лиття, і становить зазвичай 3-15 відсотків від об'єму, що займає нижня половина моделі боковини 14. Крім того, відносно до шару піску з полімерною смолою 16 інженерній оцінці підлягає загальна товщина зазначеного шару; як правило, товщина шару піску з полімерною смолою становить 0,5-1,5 дюйма (1,2-3,8 см) і вище. Слід розуміти, що кращим матеріалом для виготовлення нижньої опоки 10 для відливання боковини є лита сталь, але може також використовуватися і чавун. Слід також розуміти, що згідно із практичним досвідом лиття перевага віддається варіанту накладення нижньої опоки на модель для утворення між ними зазору. 4 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 На Фіг. 4 показаний вигляд знизу окремих секцій 22, 24 і 26 нижньої опоки 10 для відливання боковини. Для економії матеріалу та зменшення ваги кожна із секцій 22, 24 і 26 нижньої опоки 10 для відливання боковини зазвичай являє собою порожню конструкцію, оснащену для міцності рамою. Така рама зазвичай йде по зовнішньому краю; при цьому внутрішня сторона 34 секції 22 прикріплена болтами або приварена до бічної сторони 36 середньої секції 24. Друга бічна сторона 38 середньої секції 24 прикріплено до внутрішньої сторони 39 секції 26 нижньої опоки за допомогою болтів з гайками 27. Три або більше секцій нижньої опоки для відливання боковини можуть з'єднуватися між собою й іншими способами, у тому числі зварюванням або іншими еквівалентними способами з'єднання сполучених внутрішніх сторін 34-36 і 38-39. На Фіг. 3 показане перспективне зображення опорної конструкції або плити 30 нижньої половини моделі для відливання боковини над нижньою опокою 10. Нижня половина моделі боковини 32 прикріплена до опорної конструкції 30. Відповідно до конструктивного рішення по всій поверхні нижньої половини моделі 32 для відливання боковини передбачені отвори 25, призначені для нагнітання формувальної суміші; при цьому деякі із вказаних отворів 25 проходять не через нижню половину моделі 32. а тільки через плиту 30. Ці отвори 25 зазвичай являють собою отвори, що забезпечують проходження формувальної суміші та газукаталізатора через опорну конструкцію 30 нижньої половини моделі для відливання боковини та через саму нижню половину моделі 32. Крім отворів 25 для нагнітання формувальної суміші, у нижній половині моделі 32 і в опорній конструкції 30 нижньої половини моделі припускається ряд випускних отворів 25А, оснащених фільтрами. Ці випускні отвори 25А зазвичай розташовані в зонах, куди не надходить розплавлена сталь при литті. На Фіг. 5 представлений піскоструминний апарат, позначений цифрою 40, який призначений для використання з нижньою опокою 10 і нижньою половиною моделі боковини 32. Такий піскоструминний апарат зазвичай являє собою в основному чотирикутну конструкцію з роз'ємом 46, розташованим у його верхній частині, через який у піскоструминний апарат 40 подається пісок з полімерною смолою з бункера для формувальної суміші. Піскоструминний апарат 40 містить також плиту 42 із трубками 44, конструкція яких розрахована таким чином, щоб вони відповідалиотворам 35 для нагнітання формувальної суміші в нижній половині моделі боковини 32. Коли опорна конструкція 30 нижньої половини моделі боковини розташовується зверху нижньої опоки 10 для відливання боковини, слід зазначити, що зазначена опорна конструкція 30 містить отвори 48 для нагнітання формувальної суміші, які збігаються з отворами 35 для нагнітання формувальної суміші в нижній половині моделі боковини 32. Коли опорна конструкція 30 нижньої половини моделі боковини примикає до плити 42 піскоструминного апарата 40, трубки 44 проходять через отвори 48 для нагнітання формувальної суміші в опорній конструкції 30 нижньої половини моделі боковини. На практиці, при формуванні прес-форми, найчастіше використовується пісок з затверділою газом полімерною смолою, але слід розуміти, що для покриття піску перед його вдуванням у простір між нижньою половиною моделі боковини 32 і відбитком із припуском 12 у нижній опоці 10 для відливання боковини можуть бути використані і інші смоли. При вдуванні формувальної суміші утворюється шар піску з полімерною смолою 16 між нижньою половиною моделі боковини 32 і відбитком із припуском 12 у нижній опоці 10 для відливання боковини. На Фіг. 6 показана газонагнітаюча плита 50 для нижньої половини моделі боковини, розташована між соплом піскоструминного апарата 42 і опорною конструкцією 30 нижньої половини моделі боковини. Як показано на рисунку, газонагнітаюча плита 50 для нижньої половини моделі боковини містить секцію 52, що розсіює, яка прилягає до опорної конструкції 30 моделі боковини. У секції 52, що розсіює, газонагнітаючої плити припускаються вхідні патрубки 54 і 56 для подачі газу. Функція газонагнітаючої плити 50 полягає в нагнітанні газу-каталізатора, який вступає в реакцію з піском, покритим полімерною смолою, формуючи шар піщано-смоляної суміші 16 між зовнішнім краєм моделі боковини 14 і границею відбитка із припуском 12 у нижній опоці для відливання боковини. Час нагнітання газу зазвичай розраховується, виходячи з товщини шару піщано-смоляної суміші та габаритних розмірів нижньої половини моделі боковини 32, а також з кількості газонагнітаючих отворів, що також називаються отворами 35 для нагнітання формувальної суміші, у нижній половині моделі боковини 32. Як видно з Фіг. 7, піскоструминний апарат 40 для нижньої половини моделі боковини 32 відводиться строго нагору від нижньої опоки 10 після вдування піску з полімерною смолою та завершення затвердіння суміші газом. Відповідно, у нижній опоці 10 між зовнішнім краєм нижньої половини моделі боковини 32 і границею відбитка із припуском 12 у нижній опоці 10 утворюється шар піщано-смоляної суміші 16. 5 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 8 представлене детальне перспективне зображення нижньої опоки 10 для відливання боковини з розташованою на ній опорною конструкцією 30 нижньої половини моделі боковини. В опорній конструкції 30 нижньої половини моделі боковини припускаються отвори 48 для нагнітання формувальної суміші та газу. Далі, на Фіг. 8 показана газонагнітаюча плита 50, нижньою частиною якої є секція 52, що розсіює, оснащена вхідними патрубками 54 і 56 для подачі газу. Найчастіше газонагнітаюча плита 50 являє собою металеву прямокутну конструкцію з ущільненням у вигляді прокладки або якого-небудь особливого матеріалу між зовнішнім краєм секції 52, що розсіює, газонагнітаючої плити та верхньою поверхнею опорної конструкції 30 нижньої половини моделі боковини. На Фіг. 9 показано безліч стрижневих форм 57 у шарі піщано-смоляної суміші 16, сформованої в нижній опоці 10 для відливання боковини. З рисунка видно, що вказані стрижневі форми в нижній половині моделі боковини містять у собі ділянки крайніх стрижнів 57А і 57С, ділянку центрального стрижня 57В і ділянку нижнього стрижня 57D. Вказані ділянки виконані з піску, стверділого полімерною смолою. Ще один аспект даного винаходу стосується маси та відносної ваги боковини з литої сталі та шару піщано-смоляної суміші, сформованого під нижньою частиною моделі в нижній опоці. Боковина з литої сталі, що використовується у візках для вантажних залізничних вагонів, зазвичай важить близько 900 фунтів (410 кг). Маса піщано-смоляної суміші, що вистилає нижню опоку для відливання боковини, становить 150-250 фунтів (68-115 кг). Відповідно, відношення маси шару з піщано-смоляної суміші в нижній опоці для відливання боковини до маси самої боковини, виконаної з литої сталі, виражається числами в межах 0,2-1,0. На Фіг. 10 і 11 показана верхня опока для відливання боковини, яка позначена цифрою 60. Верхня опока для відливання боковинизазвичай складається зі сталевих литих секцій 72, 74 і 76, скріплених між собою болтами так, як це показане на рисунку та описане нижче з посиланням на Фіг. 13. Однак верхня опока 10 для лиття боковин може також являти собою нероз'ємну, як правило, суцільнолиту конструкцію. Верхня опока для відливання боковини складається із секцій, виконаних з литої сталі, і містить відбиток 62 верхньої половини моделі боковини з мінімальним припуском і формою, близькою до остаточної, який сформовано на верхній поверхні 68 верхньої опоки 60. Величина припуску, необхідна для відбитка 62 у верхній половині опоки з формою, близькою до остаточної, визначається інженерною оцінкою та практичним досвідом лиття. Така інженерна оцінка стосується точності моделі верхньої половини боковини, яка встановлюється у верхній опоці 60 для відливання боковини, у результаті чого між кромкою моделі 64 і границею відбитка 62 утворюється зазор. Пісок з полімерною смолою утворює шар 66 між кромкою моделі 64 і границею відбитка 62 у верхній опоці 60 для відливання боковини. Товщина шару піску з полімерною смолою 66 обумовлена інженерною оцінкою та практичним досвідом лиття, і становить зазвичай 3-15 відсотків від об'єму, що займає верхня половина моделі боковини 64. Крім того, відносно до шару піску з полімерною смолою 66 інженерній оцінці підлягає загальна товщина зазначеного шару; як правило, товщина шару піску з полімерною смолою становить 0,5-1,5 дюйма (1,2-3,8 см) і вище. Слід розуміти, що кращим матеріалом для виготовлення верхньої опоки 60 для відливання боковини є лита сталь, але може також використовуватися і чавун. Слід також розуміти, що відповідно до практичного досвіду лиття перевага віддається варіанту накладення нижньої опоки на модель для утворення між ними зазору. На Фіг. 13 показаний вигляд знизу окремих секцій 72, 74 і 76 верхньої опоки 60 для відливання боковини. Для економії матеріалу та зменшення ваги кожна із секцій 72. 74 і 76 верхньої опоки 60 для відливання боковини зазвичай являє собою порожню конструкцію, оснащену для міцності рамою. Така рама зазвичай йде по зовнішньому краю; при цьому внутрішня сторона 84 секції 72 прикріплена болтами або приварена до бічної сторони 86 середньої секції 74. Друга бічна сторона 88 середньої секції 74 прикріплена до внутрішньої сторони 89 секції 76 верхньої опоки 60 за допомогою болтів з гайками 77. Три або більше секцій верхньої опоки 60 для відливання боковини можуть з'єднуватися між собою й іншими способами, у тому числі зварюванням або іншими еквівалентними способами з'єднання сполучених внутрішніх сторін 84-86 і 88-89. На Фіг. 12 показане перспективне зображення опорної конструкції або плити 80 верхньої половини моделі для відливання боковини відносно верхньої опоки 60. Верхня половина моделі боковини 82 прикріплена до опорної конструкції 80. Далі, відповідно до конструктивного рішення по всій поверхні верхньої половини моделі 82 для відливання боковини передбачені отвори 75, призначені для нагнітання формувальної суміші; при цьому деякі із вказаних отворів 75 проходять не через верхню половину моделі 32, а тільки через плиту 80. Вказані отвори 75 6 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 60 зазвичай являють собою отвори, що забезпечують проходження формувальної суміші та газукаталізатора через опорну конструкцію 80 верхньої половини моделі для відливання боковини та через саму верхню половину моделі 82. Крім отворів 75 для нагнітання формувальної суміші, у верхній половині моделі 82 і в опорній конструкції 80 верхньої половини моделі припускається ряд випускних отворів, оснащених фільтрами. Вказані випускні отвори зазвичай розташовані в зонах, куди не надходить розплавлена сталь прилитті. На Фіг. 14 представлений піскоструминний апарат, позначений цифрою 90, який призначений для використання з верхньою опокою 60 і верхньою половиною моделі боковини 82. Такий піскоструминний апарат зазвичай являє собою в основному чотирикутну конструкцію з роз'ємом у його верхній частині, через який у піскоструминний апарат 90 подається пісок з полімерною смолою з бункера для формувальної суміші. Піскоструминний апарат 90 містить також плиту 92 із трубками 94, конструкція яких розрахована таким чином, щоб вони відповідали отворам 75 для нагнітання формувальної суміші у верхній половині моделі боковини 82. Коли верхня половина моделі 82 і опорна конструкція 80 верхньої половини моделі боковини розташовуються на верхній опоці 60, слід зазначити, що зазначена опорна конструкція 80 містить отвори 98 для нагнітання формувальної суміші, які збігаються з отворами 75 для нагнітання формувальної суміші у верхній половині моделі боковини 82. Коли опорна конструкція 80 верхньої половини моделі боковини примикає до плити 92 піскоструминного апарата, трубки 94 проходять через отвори 98 для нагнітання формувальної суміші в опорній конструкції 80 верхньої половини моделі боковини. На практиці, при формуванні прес-форми, найчастіше використовується пісок з затверділою газом полімерною смолою, але слід розуміти, що для покриття піску перед його вдуванням у простір між верхньою половиною моделі боковини 82 і відбитком із припуском 62 у верхній опоці 60 для відливання боковини можуть бути використані і інші смоли. При вдуванні формувальної суміші утворюється шар піску з полімерною смолою 66, що заповнює простір між зовнішньою кромкою верхньої половини моделі боковини 64 і границею відбитка із припуском 62 у верхній опоці 60 для відливання боковини. Ще однією відмітною ознакою даного винаходу є те, що шар з піщано-смоляної суміші 66 може бути сформований з мінімальною кількістю газовипускних отворів на моделі, що дозволяє відлити боковину з мінімальною кількістю виступів у сталевому виливку, кожний з яких відповідає одному з газовипускних отворів на моделі. На Фіг. 15 показана газонагнітаюча плита 100 для верхньої половини моделі боковини, розташована між соплом піскоструминного апарата 92 і опорною конструкцією 80 верхньої половини моделі боковини. Як показано на рисунку, газонагнітаюча плита 100 для верхньої половини моделі боковини містить секцію 102, що розсіює, яка прилягає до опорної конструкції 80 верхньої половини моделі. У секції 102, що розсіює, газонагнітаючої плити передбачені вхідні патрубки 104 і 106 для подачі газу. Функція газонагнітаючої плити 100 зазвичай полягає в нагнітанні газу-каталізатора, який вступає в реакцію з піском, покритим полімерною смолою, формуючи шар піщано-смоляної суміші 66 між зовнішнім краєм моделі 64 і границею відбитка із припуском 62 у верхній опоці для відливання боковини. Час нагнітання газу зазвичай розраховується, виходячи з товщини шару піщано-смоляної суміші 66 і габаритних розмірів верхньої половини моделі боковини 82, а також з кількості газонагнітаючих отворів, які також називаються отворами 75 для нагнітання формувальної суміші, у верхній половині моделі боковини 82. Як видно з Фіг. 16, піскоструминний апарат 90 для верхньої половини моделі боковини 82 відводиться строго нагору від верхньої опоки 60 після вдування піску з полімерною смолою та завершення затвердіння суміші газом. Відповідно, у верхній опоці 60 між зовнішнім краєм верхньої половини моделі боковини 82 і границею відбитка із припуском 62 у верхній опоці 60 утворюється шар піщано-смоляної суміші 66. На Фіг. 17 представлене детальне перспективне зображення верхньої опоки 60 для відливання боковини з розташованою на ній опорною конструкцією 80 верхньої половини моделі боковини. В опорній конструкції 80 верхньої половини моделі боковини передбачені отвори 98 для нагнітання формувальної суміші та газу. Далі, на Фіг. 17 показана газонагнітаюча плита 100, нижньою частиною якої є секція 102, що розсіює, обладнана вхідними патрубками 104 і 106 для подачі газу. Найчастіше газонагнітаюча плита 100 являє собою металеву прямокутну конструкцію з ущільненням у вигляді прокладки або якого-небудь особливого матеріалу між зовнішнім нижнім краєм секції 102, що розсіює, газонагнітаючої плити та верхньою поверхнею опорної конструкції 80 верхньої половини моделі боковини. Ще один аспект даного винаходу стосується маси та відносної ваги боковини з литої сталі та шару піщано-смоляної суміші, сформованого під верхню частину моделі у верхній опоці. 7 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 60 Боковина з литої сталі, що використовується в сучасних візках для вантажних залізничних вагонів, зазвичай важить близько 900 фунтів (410 кг). Маса піщано-смоляної суміші, що вистилає верхню опоку для відливання боковини, становить 150-250 фунтів (68-115 кг). Відповідно, відношення маси шару з піщано-смоляної суміші у верхній опоці для відливання боковини до маси самої боковини, виконаної з литої сталі, виражається числами в межах 0,21,0. На Фіг. 18 і 19 показана нижня опока для відливання надресорної балки, яка позначена цифрою 110. Нижня опока для відливання надресорної балки зазвичай складається зі сталевих литих секцій 122, 124 і 126, скріплених між собою болтами так. як це показане на рисунку та описане нижче з посиланням на Фіг. 21. Однак нижня опока 110 для відливання надресорної балки може також являти собою нероз'ємну, як правило, суцільнолиту конструкцію. Нижня опока для відливання надресорної балки складається із секцій, виконаних з литої сталі, і містить відбиток 112 нижньої половини моделі надресорної балки з мінімальним припуском і формою, близькою до остаточної, який сформовано на верхній поверхні 118 нижньої опоки 110. Величина припуску, необхідна для відбитка 112 у нижній половині опоки з формою, близькою до остаточної, визначається Інженерною оцінкою та практичним досвідом лиття. Така інженерна оцінка стосується точності моделі нижньої половини надресорної балки, яка встановлюється в нижній опоці 110 для відливання надресорної балки, у результаті чого між кромкою моделі 114 і границею відбитка 112 утворюється зазор. Варіант розміщення нижньої опоки для відливання надресорної балки поверх моделі слід розглядати як однин з аспектів даного винаходу. Пісок з полімерною смолою утворює шар 116 між кромкою моделі 114 і відбитком 112 у нижній опоці 110 для відливання надресорної балки. Товщина шару піску з полімерною смолою 116 обумовлена інженерною оцінкою та практичним досвідом лиття, і становить зазвичай 3-15 відсотків від об'єму, що займає нижня половина моделі надресорної балки 114. Крім того, відносно до шару піску з полімерною смолою 116 інженерній оцінці підлягає загальна товщина зазначеного шару; як правило, товщина шару піску з полімерною смолою становить 0,5-1,5 дюйма (1,2-3,8 см) і вище. Слід розуміти, що кращим матеріалом для виготовлення нижньої опоки 110 для відливання надресорної балки є лита сталь, але може також використовуватися і чавун. На Фіг. 21 показаний вигляд знизу окремих секцій 122, 124 і 126 нижньої опоки 110 для відливання надресорної балки. Для економії матеріалу і зменшення ваги кожна із секцій 122, 124 і 126 нижньої опоки 110 для відливання надресорної балки зазвичай являє собою порожню конструкцію, оснащену для міцності рамою. Така рама зазвичай йде по зовнішньому краю; при цьому внутрішня сторона 134 секції 122 прикріплена болтами або приварена до бічної сторони 126 середньої секції 124. Друга бічна сторона 138 середньої секції 124 прикріплена до внутрішньої сторони 139 секції 126 нижньої опоки 110 за допомогою болтів з гайками 127. Три або більше секцій нижньої опоки 110 для відливання надресорної балки можуть з'єднуватися між собою і іншими способами, у тому числі зварюванням або іншими еквівалентними способами з'єднання сполучених внутрішніх сторін 134-136 і 138-139. На Фіг. 20 показане перспективне зображення опорної конструкції або плити 130 нижньої половини моделі для відливання надресорної балки над нижньою опокою 110. Нижня половина моделі надресорної балки 132 прикріплена до опорної конструкції 130. Далі, відповідно до конструктивного рішення по всій поверхні нижньої половини моделі 132 для відливання надресорної балки припускаються отвори 125, призначені для нагнітання формувальної суміші; при цьому деякі із вказаних отворів 125 проходять не через нижню половину моделі 132, а тільки через плиту 130. Вказані отвори зазвичай являють собою отвори, що забезпечують проходження формувальної суміші та газу-каталізатора через опорну конструкцію 130 нижньої половини моделі для відливання надресорної балки та через саму нижню половину моделі 132. Крім отворів 125 для нагнітання формувальної суміші, у нижній половині моделі 132 і в опорній конструкції 130 нижньої половини моделі передбачений ряд випускних отворів, оснащених фільтрами. Вказані випускні отвори зазвичай розташовані в зонах, куди не надходить розплавлена сталь при литті. На Фіг. 22 представлений піскоструминний апарат, позначений цифрою 140, який призначений для використання з нижньою опокою багаторазового застосування 110 для відливання надресорної балки та нижньою половиною моделі надресорної балки 132. Такий піскоструминний апарат зазвичай являє собою в основному чотирикутну конструкцію з роз'ємом у його верхній частині, через який у піскоструминний апарат 140 подається пісок з полімерною смолою з бункера для формувальної суміші. Піскоструминний апарат 140 містить також плиту 142 із трубками 144, конструкція яких розрахована таким чином, щоб вони відповідали отворам 125 для нагнітання формувальної суміші в нижній половині моделі надресорної балки 132. Коли 8 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 опорна конструкція 130 нижньої половини моделі надресорної балки 110 розташовуються на нижній опоці 110, слід зазначити, що зазначена опорна конструкція 130 містить отвори 148 для нагнітання формувальної суміші, які збігаються з отворами 125 для нагнітання формувальної суміші в нижній половині моделі надресорної балки 132. Коли опорна конструкція 130 нижньої половини моделі надресорної балки примикає до плити 142 піскоструминного апарата, трубки 144 проходять через отвори 148 для нагнітання формувальної суміші в опорній конструкції 130 нижньої половини моделі надресорної балки. На практиці, при формуванні прес-форми, найчастіше використовується пісок з затверділою газом полімерною смолою, але слід розуміти, що для покриття піску перед його вдуванням у простір між нижньою половиною моделі надресорної балки 132 і границею відбитка із припуском 112 у нижній опоці 110 можуть бути використані і інші смоли. При вдуванні формувальної суміші утворюється шар піску з полімерною смолою 116, що заповнює простір між зовнішньою кромкою нижньої половини моделі надресорної балки 132 і границею відбитка із припуском 112 у нижній опоці 110 для відливання надресорної балки. На Фіг. 23 показана газонагнітаюча плита 150 для нижньої половини моделі надресорної балки, розташована між соплом піскоструминного апарата 142 і опорною конструкцією 130 нижньої половини моделі надресорної балки. Як показано на рисунку, газонагнітаюча плита 150 для нижньої половини моделі надресорної балки містить секцію152, що розсіює, і яка прилягає до опорної конструкції 130 нижньої половини моделі. У секції 152, що розсіює, газонагнітаючої плити передбачені вхідні патрубки 154 і 156 для подачі газу. Функція газонагнітаючої плити 150 зазвичай полягає в нагнітанні газу-каталізатора, який вступає в реакцію з піском, покритим полімерною смолою, формуючи шар піщано-смоляної суміші 116 між зовнішнім краєм моделі 114 і відбитком із припуском 112 у нижній опоці для відливання надресорної балки. Час нагнітання газу зазвичай розраховується, виходячи з товщини шару піщано-смоляної суміші 116 і габаритних розмірів нижньої половини моделі надресорної балки 132, а також з кількості газонагнітаючих отворів, що називаються також отворами 125 для нагнітання формувальної суміші, у нижній половині моделі надресорної балки 132. Як видно з Фіг. 24, піскоструминний апарат 140 для нижньої половини моделі надресорної балки 132 відводиться строго нагору від нижньої опоки 110 після вдування піску з полімерною смолою та завершення затвердіння суміші газом. Відповідно, у нижній опоці 110 між зовнішнім краєм нижньої половини моделі надресорної балки 132 і границею відбитка із припуском 112 у нижній опоці 110 утворюється шар піщано-смоляної суміші 116. На Фіг. 25 представлене детальне перспективне зображення нижньої опоки 110 для відливання надресорної балки з розташованою на ній опорною конструкцією 130 нижньої половини моделі надресорної балки. В опорній конструкції 130 нижньої половини моделі надресорної балки припускаються отвори 148 для нагнітання формувальної суміші та газу. Далі, на Фіг. 25 показана газонагнітаюча плита 150, нижньою частиною якої є секція 152, що розсіює, обладнана вхідними патрубками 154 і 156 для подачі газу. Найчастіше газонагнітаюча плита 150 являє собою металеву прямокутну конструкцію з ущільненням у вигляді прокладки або якого-небудь особливого матеріалу між зовнішнім нижнім краєм секції 152, що розсіює, газонагнітаючої плити та верхньою поверхнею опорної конструкції 130 нижньої половини моделі надресорної балки. На Фіг. 26 показана множина стрижневих форм 157 у шарі піщано-смоляної суміші 116, сформованої в нижній опоці 10 для відливання надресорної балки. З рисунка видно, що вказані стрижневі форми в нижній половині моделі надресорної балки містять у собі ділянки крайніх стрижнів 157А і 157С, ділянку центрального стрижня 157В і ділянку нижнього стрижня 157D. Вказані ділянки виконані з піску, затверділого полімерною смолою. Ще один аспект даного винаходу стосується маси та відносної ваги надресорної балки з литої сталі та шару піщано-смоляної суміші, сформованого під нижню частину моделі в нижній опоці. Надресорна балка з литої сталі, що використовується в сучасних візках для вантажних залізничних вагонів, зазвичай важить близько 1000 фунтів (455 кг). Маса піщано-смоляної суміші, що вистилає нижню опоку для відливання надресорної балки, становить 150-250 фунтів (68-115 кг). Відповідно, відношення маси шару з піщано-смоляної суміші в нижній опоці для відливання надресорної балки до маси самої надресорної балки, виконаної з литої сталі, виражається числами в межах 0,2-1,0. На Фіг. 27 і 28 показана верхня опока для відливання надресорної балки, яка позначена цифрою 160. Верхня опока для відливання надресорної балки зазвичай складається зі сталевих литих секцій 162, 164 і 166, скріплених між собою болтами так, як це показане на рисунку та 9 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 60 описане нижче з посиланням на Фіг. 30. Однак верхня опока 160 для відливання надресорної балки може також являти собою нероз'ємну, як правило, суцільнолиту конструкцію. Верхня опока для відливання надресорної балки складається із секцій, виконаних з литої сталі, і містить відбиток верхньої половини моделі надресорної балки з мінімальним припуском і формою, близькою до остаточної, який сформовано на верхній поверхні 168 верхньої опоки 160. Величина припуску, необхідна для відбитка верхньої половини опоки з формою, близькою до остаточної, визначається інженерною оцінкою та практичним досвідом лиття. Така інженерна оцінка стосується точності моделі верхньої половини надресорної балки, яка встановлюється у верхній опоці 160 для відливання надресорної балки, у результаті чого між кромкою моделі 164 і відбитком 162 утворюється зазор. Пісок з полімерною смолою утворює шар 166 між кромкою моделі 164 і границею відбитка 162 у верхній опоці 160 для відливання надресорної балки. Товщина шару піску з полімерною смолою 166 обумовлена інженерною оцінкою та практичним досвідом лиття, і становить зазвичай 3-15 відсотків від об'єму, що займає верхня половина моделі надресорної балки 164. Крім того, відносно до шару піску з полімерною смолою 166 інженерній оцінці підлягає загальна товщина зазначеного шару; як правило, товщина шару піску з полімерною смолою становить 0,5-1,5 дюйма (1,2-3,8 см) і вище. Слід розуміти, що кращим матеріалом для виготовлення верхньої опоки 160 для відливання надресорної балки є лита сталь, але може також використовуватися і чавун. На Фіг. 30 показаний вигляд знизу окремих секцій 172, 174 і 176 верхньої опоки 160 для відливання надресорної балки. Для економії матеріалу та зменшення ваги кожна із секцій 172, 174 і 176 верхньої опоки 160 для відливання надресорної балки зазвичай являє собою порожню конструкцію, оснащену для міцності рамою. Така рама зазвичай йде по зовнішньому краю; при цьому внутрішня сторона 184 секції 172 прикріплена болтами або приварена до бічної сторони 186 середньої секції 174. Друга бічна сторона 188 середньої секції 174 прикріплена до внутрішньої сторони 189 секції 176 верхньої опоки 160 за допомогою болтів з гайками 177. Три або більше секцій верхньої опоки 160 для відливання надресорної балки можуть з'єднуватися між собою і іншими способами, у тому числі зварюванням або іншими еквівалентними способами з'єднання сполучених внутрішніх сторін 184-186 і 188-189. На Фіг. 29 показане перспективне зображення опорної конструкції або плити 180 верхньої половини моделі для відливання надресорної балки над верхньою опокою 160. Верхня половина моделі надресорної балки 182 прикріплена до опорної конструкції 180. Далі, відповідно до конструктивного рішення по всій поверхні верхньої половини моделі 182 для відливання надресорної балки передбачені отвори 175, призначені для нагнітання формувальної суміші; при цьому деякі із вказаних отворів 175 проходять не через верхню половину моделі 182, а тільки через плиту 180. Вказані отвори зазвичай являють собою отвори, що забезпечують проходження формувальної суміші та газу-каталізатора через опорну конструкцію 180 верхньої половини моделі для відливання надресорної балки та через саму верхню половину моделі 182. Крім отворів 175 для нагнітання формувальної суміші, у верхній половині моделі 182 і в опорній конструкції 180 верхньої половини моделі припускається ряд випускних отворів, оснащених фільтрами. Вказані випускні отвори зазвичай розташовані в зонах, куди не надходить розплавлена сталь при литті. На Фіг. 31 представлений піскоструминний апарат, позначений цифрою 190, який призначений для використання з верхньою опокою 160 для відливання надресорної балки та верхньою половиною моделі надресорної балки 182. Такий піскоструминний апарат зазвичай являє собою в основному чотирикутну конструкцію з роз'ємом у його верхній частині, через який у піскоструминний апарат 190 подається пісок з полімерною смолою з бункера для формувальної суміші. Піскоструминний апарат 190 містить також плиту 192 із трубками 194, конструкція яких розрахована таким чином, щоб вони відповідали отворам 175 для нагнітання формувальної суміші у верхній половині моделі надресорної балки 182. Коли верхня половина моделі 182 і опорна конструкція 180 розташовуються на верхній опоці 160, слід зазначити, що зазначена опорна конструкція 180 містить отвори 198 для нагнітання формувальної суміші, які збігаються з отворами 175 для нагнітання формувальної суміші у верхній половині моделі надресорної балки 182. Коли опорна конструкція 180 верхньої половини моделі надресорної балки примикає до плити 192 піскоструминного апарата, трубки 194 проходять через отвори 198 для нагнітання формувальної суміші в опорній конструкції 180 верхньої половини моделі надресорної балки. На практиці, при формуванні прес-форми, найчастіше використовується пісок з полімерною смолою, але слід розуміти, що для покриття піску перед його вдуванням у простір між верхньою половиною моделі надресорної балки 182 і відбитком із припуском 182 у верхній опоці 160 для відливання надресорної балки можуть бути використані і інші смоли. При вдуванні формувальної суміші утворюється шар піску з полімерною смолою 166, що заповнює 10 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 60 простір між зовнішньою кромкою верхньої половини моделі надресорної балки 182 і границею відбитка із припуском 162 у верхній опоці 160 для відливання надресорної балки. Ще однією відмітною ознакою даного винаходу є те, що шар з піщано-смоляної суміші 166 може бути сформований з мінімальною кількістю газовипускних отворів на моделі, що дозволяє відлити надресорну балку з мінімальною кількістю виступів у сталевому виливку, кожний з яких відповідає одному з газовипускних отворів на моделі. На Фіг. 32 показана газонагнітаюча плита 200 для верхньої половини моделі надресорної балки, розташована між соплом піскоструминного апарата 192 і опорною конструкцією 180 верхньої половини моделі надресорної балки. Як показано на рисунку, газонагнітаюча плита 200 для верхньої половини моделі надресорної балки містить секцію 202, що розсіює, і яка прилягає до опорної конструкції 180 верхньої половини моделі. У секції 202, що розсіює, газонагнітаючої плити припускаються вхідні патрубки 204 і 206 для подачі газу. Функція газонагнітаючої плити 200 зазвичай полягає в нагнітанні газу-каталізатора, який вступає в реакцію з піском, покритим полімерною смолою, формуючи шар піщано-смоляної суміші 166 між зовнішнім краєм моделі 164 і границею відбитка із припуском 162 у верхній опоці для відливання надресорної балки. Час нагнітання газу зазвичай розраховується, виходячи з товщини шару смоляній-піщано-смоляної суміші 166 і габаритних розмірів верхньої половини моделі надресорної балки 182, а також з кількості газонагнітаючих отворів, що називаються також отворами 175 для нагнітання формувальної суміші, у верхній половині моделі надресорної балки 182. Як видно з Фіг. 33, піскоструминний апарат 190 для верхньої половини моделі надресорної балки 182 відводиться строго нагору від верхньої опоки 160 після вдування піску з полімерною смолою та завершення затвердіння суміші газом. Відповідно, у верхній опоці 160 між зовнішнім краєм моделі 164 і границею відбитка із припуском 162 у верхній опоці 160 для відливання надресорної балки утворюється шар піщано-смоляної суміші 166. На Фіг. 34 представлене детальне перспективне зображення верхньої опоки 160 для відливання надресорної балки з розташованою на ній опорною конструкцією 180 верхньої половини моделі надресорної балки. В опорній конструкції 180 верхньої половини моделі надресорної балки передбачені отвори 198 для нагнітання формувальної суміші та газу. Далі, на Фіг. 34 показана газонагнітаюча плита 200, нижньою частиною якої є секція 202, що розсіює, обладнана вхідними патрубками 204 і 206 для подачі газу. Найчастіше газонагнітаюча плита 200 являє собою металеву прямокутну конструкцію з ущільненням у вигляді прокладки або якого-небудь особливого матеріалу між зовнішнім нижнім краєм секції 202, що розсіює, газонагнітаючої плити та верхньою поверхнею опорної конструкції 180 верхньої половини моделі надресорної балки. Ще один аспект даного винаходу стосується маси та відносної ваги надресорної балки з литої сталі та шару піщано-смоляної суміші, сформованого під верхню частину моделі в нижній опоці. Надресорна балка з литої сталі, що використовується в сучасних візках для вантажних залізничних вагонів, зазвичай важить близько 1000 фунтів (455 кг). Маса піщано-смоляної суміші, що вистилає верхню опоку для відливання надресорної балки, становить 150-250 фунтів (68-115 кг). Відповідно, відношення маси шару з піщано-смоляної суміші у верхній опоці для відливання надресорної балки до маси самої надресорної балки, виконаної з литої сталі, виражається числами в межах 0,2-1,0. На Фіг. 35 показана нижня опока для відливання тягового хомута автозчеплення, яка позначена цифрою 210. Нижня опока для відливання тягового хомута автозчеплення зазвичай складається зі сталевих литих секцій, скріплених між собою болтами. Однак нижня опока 210 для відливання тягового хомута автозчеплення може також являти собою нероз'ємну, як правило, суцільнолиту конструкцію. Нижня опока для відливання хомута складається із секцій, виконаних з литої сталі, і містить відбиток 212 нижньої половини моделі хомута з мінімальним припуском і формою, близькою до остаточної, який сформований на верхній поверхні нижньої опоки 210. Величина припуску, необхідна для відбитка нижньої половини опоки з формою, близькою до остаточної, визначається інженерною оцінкою та практичним досвідом лиття. Така інженерна оцінка стосується точності моделі нижньої половини хомута, яка встановлюється в нижній опоці 210 для відливання хомута, у результаті чого між кромкою моделі 214 і границею відбитка 212 утворюється зазор. Пісок з полімерною смолою утворює шар 216 між кромкою моделі 214 і границею відбитка 212 у нижній опоці 210 для відливання хомута. Товщина шару піску з полімерною смолою 216 обумовлена інженерною оцінкою та практичним досвідом лиття, і становить зазвичай 3-15 відсотків від об'єму, що займає нижня половина моделі хомута 214. Крім того, відносно до шару піску з полімерною смолою 216 інженерній оцінці підлягає загальна 11 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 товщина зазначеного шару; як правило, товщина шару піску з полімерною смолою становить 0,5-1,5 дюйма (1,2-3,8 см) і вище. У шарі піщано-смоляної суміші 216 розміщається множина стрижневих форм 218. Слід розуміти, що кращим матеріалом для виготовлення нижньої опоки 210 для відливання хомута є лита сталь, але може також використовуватися і чавун. Слід також розуміти, що відповідно до практичного досвіду лиття перевага віддається варіанту накладення нижньої опоки на модель для утворення між ними зазору. На Фіг. 36 показана верхня опока для відливання тягового хомута автозчеплення, яка позначена цифрою 260. Верхня опока для відливання тягового хомута автозчеплення зазвичай складається зі сталевих литих секцій, скріплених між собою болтами. Однак верхня опока 260 для відливання тягового хомута автозчеплення може також являти собою нероз'ємну, як правило, суцільнолиту конструкцію. Верхня опока для відливання хомута складається із секцій, виконаних з литої сталі, і містить відбиток 262 з мінімальним припуском і формою, близькою до остаточної, який сформований на верхній поверхні верхньої опоки 260 для відливання хомута. Величина припуску, необхідна для відбитка 262 верхньої половини опоки з формою, близькою до остаточної, визначається інженерною оцінкою та практичним досвідом лиття. Така інженерна оцінка стосується точності моделі верхньої половини хомута, яка встановлюється у верхній опоці 260 для відливання хомута, у результаті чого між кромкою моделі 264 і границею відбитка 262 утворюється зазор. Пісок з полімерною смолою утворює шар 266 між кромкою моделі 264 і границею відбитка 262 у верхній опоці 260 для відливання хомута. Товщина шару піску з полімерною смолою 266 обумовлена інженерною оцінкою та практичним досвідом лиття, і становить зазвичай 3-15 відсотків від об'єму, що займає верхня половина моделі хомута 264. Крім того, відносно до шару піску з полімерною смолою 266 інженерній оцінці підлягає загальна товщина зазначеного шару; як правило, товщина шару піску з полімерною смолою становить 0,5-1,5 дюйма (1,2-3,8 см) і вище. Слід розуміти, що кращим матеріалом для виготовлення верхньої опоки багаторазового використання 260, призначеної для відливання хомута, є лита сталь, але може також використовуватися і чавун. Слід також розуміти, що відповідно до практичного досвіду лиття перевага віддається варіанту накладення верхньої опоки на модель для утворення між ними зазору. Докладний опис процесів затвердіння газом піщано-смоляної формувальної суміші в нижній і верхній опоці та формування готової прес-форми для відливання тягового хомута автозчеплення, що використовується у візках для вантажних залізничних вагонів, у даному документі не представлене, але вказані процеси аналогічні процесам, описаним вище відносно прес-форм для відливання боковини та надресорної балки. На Фіг. 37 показана нижня опока для відливання корпуса автозчеплення, яка позначена цифрою 270. Нижня опока для відливання корпуса автозчеплення зазвичай складається зі сталевих литих секцій, скріплених між собою болтами. Однак нижня опока 270 для відливання корпуса автозчеплення може також являти собою нероз'ємну, як правило, суцільнолиту конструкцію. Нижня опока для відливання корпуса складається із секцій, виконаних з литої сталі, і містить відбиток 272 нижньої половини моделі корпуса з мінімальним припуском і формою, близькою до остаточної, який сформований на верхнійповерхні нижньої опоки 270. Величина припуску, необхідна для відбитка 272 у нижній опоці з формою, близькою до остаточної, визначається інженерною оцінкою та практичним досвідом лиття. Така інженерна оцінка стосується точності моделі нижньої половини корпуса, яка встановлюється в нижній опоці 270, у результаті чого між кромкою моделі 274 і границею відбитка 272 утворюється зазор. Пісок з полімерною смолою утворює шар 276 між кромкою моделі 274 і границею відбитка 272 у нижній опоці 270 для відливання корпуса. Товщина шару піску з полімерною смолою 276 обумовлена інженерною оцінкою та практичним досвідом лиття, і становить зазвичай 3-15 відсотків від об'єму, що займає нижня половина моделі корпуса 274. Крім того, відносно до шару піску з полімерною смолою 276 інженерній оцінці підлягає загальна товщина зазначеного шару; як правило, товщина шару піску з полімерною смолою становить 0,5-1,5 дюйма (1,2-3,8 см) і вище. У шарі піщано-смоляної суміші 276 розміщається множина стрижневих форм 278. Слід розуміти, що кращим матеріалом для виготовлення нижньої опоки 270, призначеної для відливання корпуса автозчеплення, є лита сталь, але може також використовуватися чавун. Слід також розуміти, що згідно із практичним досвідом лиття перевага віддається варіанту накладення нижньої опоки на модель для утворення між ними зазору. 12 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 На Фіг. 38 показана верхня опока для відливання корпуса автозчеплення, яка позначена цифрою 280. Верхня опока для відливання корпуса автозчеплення зазвичай складається зі сталевих литих секцій, скріплених між собою болтами. Однак нижня опока 280 для відливання корпуса автозчеплення може також являти собою нероз'ємну, як правило, суцільнолиту конструкцію. Верхня опока для відливання корпуса автозчеплення складається із секцій, виконаних з литої сталі, і містить відбиток 282 верхньої половини моделі корпуса з мінімальним припуском і формою, близькою до остаточної, який сформований на верхній поверхні верхньої опоки 280. Величина припуску, необхідна для відбитка 282 у верхній опоці з формою, близькою до остаточної, визначається інженерною оцінкою та практичним досвідом лиття. Така інженерна оцінка стосується точності моделі верхньої половини корпуса, яка встановлюється у верхній опоці 280, у результаті чого між кромкою моделі 284 і границею відбитка 282 утворюється зазор. Пісок з полімерною смолою утворює шар 286 між кромкою моделі 284 і границею відбитка 282 у верхній опоці 280 для відливання корпуса. Товщина шару піску з полімерною смолою 286 обумовлена інженерною оцінкою та практичним досвідом лиття, і становить зазвичай 3-15 відсотків від об'єму, що займає верхня половина моделі корпуса 284. Крім того, відносно до шару піску з полімерною смолою 286 інженерній оцінці підлягає загальна товщина зазначеного шару; як правило, товщина шару піску з полімерною смолою становить 0,5-1,5 дюйма (1,2-3,8 см) і вище. Слід розуміти, що кращим матеріалом для виготовлення верхньої опоки 280, призначеної для відливання корпуса автозчеплення, є лита сталь, але може також використовуватися і чавун. Слід також розуміти, що відповідно до практичного досвіду лиття перевага віддається варіанту накладення верхньої опоки на модель для утворення між ними зазору. Докладний опис процесів затвердіння газом піщано-смоляної формувальної суміші в нижній і верхній опоках та формування готової прес-форми для відливання корпуса автозчеплення, що використовується у візках для вантажних залізничних вагонів, у даному документі не представлене, але вказані процеси аналогічні процесам, описаним вище відносно прес-форм для відливання боковини та надресорної балки. ФОРМУЛА ВИНАХОДУ 1. Спосіб формування прес-форми для використання у виробництві сталевих виливків, що передбачає: наявність нижньої опоки, яка містить відбиток з мінімальним припуском і формою, близькою до остаточної, суцільний з нижньою опокою, причому відбиток з мінімальним припуском та нижня опока виготовлені з ливарної сталі або чавуну, наявність нижньої половини моделі виробу, який відливають, та відбитку з мінімальним припуском, який має форму нижньої половини моделі виробу, який відливають, розміщення нижньої половини моделі виробу, який відливають, на нижній опоці, в результаті чого між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці утворюється зазор, вдування піску з полімерної смоли в простір між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці через множину отворів у нижній половині моделі для утворення шару піщано-смоляної суміші в просторі між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці, подачу газу-каталізатора на піщано-смоляний шар для його затвердіння з формуванням нижньої частини прес-форми в нижній опоці, наявність верхньої опоки, яка містить відбиток з мінімальним припуском і формою, близькою до остаточної, суцільний з верхньою опокою, причому відбиток з мінімальним припуском та верхня опока виготовлені з ливарної сталі або чавуну, наявність верхньої половини моделі виробу, який відливають, та відбитку з мінімальним припуском, який має форму верхньої половини моделі виробу, який відливають, розміщення верхньої половини моделі виробу, який відливають, на верхній опоці, в результаті чого між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці утворюється зазор, вдування піску з полімерною смолою в простір між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці через множину отворів у верхній половині моделі для утворення шару піщано-смоляної суміші в просторі між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці, 13 UA 110728 C2 5 10 15 20 25 30 35 40 45 50 55 подачу газу-каталізатора на піщано-смоляний шар для його затвердіння з формуванням верхньої частини прес-форми у верхній опоці, розміщення в нижній частині прес-форми множини стрижнів, і поміщення верхньої опоки з верхньою частиною прес-форми на нижню опоку з нижньою частиною прес-форми, в результаті чого утворюється цільна прес-форма, готова до прийому розплавленої сталі, з якої утворюють сталевий виливок. 2. Спосіб формування прес-форми за п. 1, у якому нижня опока складається з однієї або декількох секцій, при цьому кожну секцію виконують з литої сталі, а на верхній поверхні кожної секції припускають ділянку під відповідну ділянку нижньої половини моделі, а нижня частина кожної секції складається з опорних елементів, причому зібрана нижня опока має жорстку конструкцію для уникнення деформації сталевого відливання при литті. 3. Спосіб формування прес-форми за п. 1, у якому в нижній половині форми, що формують в нижній опоці, передбачені газовипускні отвори, які зазвичай розташовуються в зонах, куди не надходить розплавлена сталь при литті. 4. Спосіб формування прес-форми за п. 1, у якому в верхній половині форми, що формують у верхній опоці, передбачені газовипускні отвори, які зазвичай розташовуються в зонах, куди не надходить розплавлена сталь при литті. 5. Спосіб формування прес-форми за п. 1, у якому піщано-смоляну суміш, що утворює нижню частину форми в нижній опоці, вдувають до товщини 1,27-3,80 см (0,5-1,5 дюйма). 6. Спосіб формування прес-форми за п. 1, у якому піщано-смоляну суміш, що утворює верхню частину форми у верхній опоці, вдувають до товщини 1,27-3,80 см (0,5-1,5 дюйма). 7. Спосіб формування прес-форми за п. 1, у якому сталевим виливком є боковина для візка вантажного залізничного вагона. 8. Спосіб формування прес-форми за п. 1, у якому сталевим виливком є надресорна балка для візка вантажного залізничного вагона. 9. Спосіб формування прес-форми за п. 7, у якому маса піщано-смоляної суміші, яку вдувають в нижню опоку, становить 68-102 кг (150-250 фунтів). 10. Спосіб формування прес-форми за п. 7, у якому маса піщано-смоляної суміші, яку вдувають у верхню опоку, становить 68-102 кг (150-250 фунтів). 11. Спосіб формування прес-форми за п. 7, у якому відношення маси піщано-смоляної суміші, яку вдувають в нижню опоку, до маси боковини виражається числом у межах 0,2-1,0. 12. Спосіб формування прес-форми за п. 7, у якому відношення маси піщано-смоляної суміші, яку вдувають у верхню опоку, до маси боковини виражається числом у межах 0,2-1,0. 13. Спосіб формування прес-форми за п. 8, у якому маса піщано-смоляної суміші, яку вдувають в нижню опоку, становить 68-102 кг (150-250 фунтів). 14. Спосіб формування прес-форми за п. 8, у якому маса піщано-смоляної суміші, яку вдувають у верхню опоку, становить 68-102 кг (150-250 фунтів). 15. Спосіб формування прес-форми за п. 8, у якому маса піщано-смоляної суміші, яку вдувають в нижню опоку, у порівнянні з масою надресорної балки виражається відношенням у межах 0,21,0. 16. Спосіб формування прес-форми за п. 8, у якому маса піщано-смоляної суміші, яку вдувають у верхню опоку, у порівнянні з масою надресорної балки виражається відношенням у межах 0,20,1. 17. Спосіб формування прес-форми за п. 1, у якому виливок зі сталі являє собою корпус автозчеплення візка вантажного залізничного вагона. 18. Спосіб формування прес-форми за п. 1, у якому виливок зі сталі являє собою корпус тягової балки візка вантажного залізничного вагона. 19. Спосіб формування прес-форми за п. 1, у якому виливок зі сталі являє собою тяговий хомут автозчеплення візка вантажного залізничного вагона. 20. Спосіб формування прес-форми для використання у виробництві сталевих виливків, що включає: наявність нижньої опоки, яка містить відбиток з мінімальним припуском і формою, близькою до остаточної, суцільний з нижньою опокою, причому відбиток з мінімальним припуском та нижня опока виготовлені з ливарної сталі або чавуну, наявність нижньої половини моделі виробу, який відливають, та відбитку з мінімальним припуском, який має форму нижньої половини моделі виробу, який відливають, 14 UA 110728 C2 5 10 15 20 25 розміщення нижньої половини моделі виробу, який відливають, на нижній опоці, в результаті чого між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці утворюється зазор, вдування піску з полімерною смолою в суцільний простір між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці через множину отворів у нижній половині моделі для утворення шару піщано-смоляної суміші в суцільному просторі між нижньою половиною моделі та відбитком з мінімальним припуском у нижній опоці, подачу газу-каталізатора на піщано-смоляний шар для його затвердіння з формуванням нижньої частини прес-форми в нижній опоці, наявність верхньої опоки, яка містить відбиток з мінімальним припуском і формою, близькою до остаточної, суцільний з верхньою опокою, причому відбиток з мінімальним припуском та верхня опока виготовлені з ливарної сталі або чавуну, наявність верхньої половини моделі виробу, який відливають, та відбитку з мінімальним припуском, який має форму верхньої половини моделі виробу, який відливають, розміщення верхньої половини моделі виробу, який відливають, на верхній опоці, в результаті чого між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці утворюється зазор, вдування піску з полімерною смолою в суцільний простір між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці через множину отворів у верхній половині моделі для утворення шару піщано-смоляної суміші в суцільному просторі між верхньою половиною моделі та відбитком з мінімальним припуском у верхній опоці, подачу газу-каталізатора на піщано-смоляний шар для його затвердіння з формуванням верхньої частини прес-форми у верхній опоці, розміщення в нижній частині прес-форми множини стрижнів, і поміщення верхньої опоки з верхньою частиною прес-форми на нижню опоку з нижньою частиною прес-форми, в результаті чого утворюється цільна прес-форма, готова до прийому розплавленої сталі, з якої утворюють сталевий виливок. 15 UA 110728 C2 16 UA 110728 C2 17 UA 110728 C2 18 UA 110728 C2 19 UA 110728 C2 20 UA 110728 C2 21 UA 110728 C2 22 UA 110728 C2 23 UA 110728 C2 24 UA 110728 C2 25 UA 110728 C2 26 UA 110728 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 27

ДивитисяДодаткова інформація

Автори російськоюTony Bauer, Thomas Callahan

МПК / Мітки

МПК: B22C 15/272, B22C 9/22, B22C 9/02, B22C 15/20

Мітки: формування, прес-форми, лиття, сталевого

Код посилання

<a href="https://ua.patents.su/29-110728-formuvannya-pres-formi-dlya-stalevogo-littya.html" target="_blank" rel="follow" title="База патентів України">Формування прес-форми для сталевого лиття</a>