Система пневмотранспорту конвертерних цехів

Номер патенту: 10491

Опубліковано: 25.12.1996

Автори: Городецький Леонід Миколайович, Нечепоренко Володимир Андрійович, Шкода Євген Григорович, Кузьмінець Любов Миколаївна, Полторак Марк Лейбович, Омесь Микола Михайлович, Боровиков Геннадій Федорович, Тільга Степан Сергійович, Матюшкин Олександр Михайлович, Пудіков Дмитро Всеволодович, Зражевський Олександр Данилович, Коцюбенко Анатолій Петрович

Формула / Реферат

1. Система пневмотранспорта конвертерных цехов, содержащая загрузочное устройство со всасывающим соплом, транспортный пневмопровод, бункер-отделитель, фильтр, отводящий пневмопровод и побудитель тяги, отличающаяся тем, что загрузочное устройство состоит из бункера-питателя, оборудованного последовательно расположенными питателями, нижний из которых находится под всасывающим соплом, подвижно сочлененным с транспортным пневмопроводом, последовательно соединяющим сопло, бункер-отделитель и фильтр, а на конце выходящего из фильтра отводящего пневмопровода расположен связующий элемент для соединения с газоходом системы газоочистки конвертерного цеха, оборудованной дымососами.

2. Система по п. 1, отличающаяся тем, что связующий элемент является участком отводящего пневмопровода, на котором смонтирована, по меньшей мере, одна дроссельная задвижка.

Текст

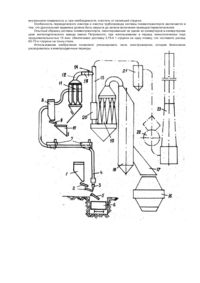

Изобретение относится к черной металлургии и, предназначено для использования в конвертерных цехах, в частности с целью транспортировки металлолома, преимущественно стальной стружки (далее по тексту - стружка), например класса 14А-15А ГОСТ 2787-75 из шихтового отделения к бункерам-питателям металлургических агрегатов конвертерного цеха. Проблема подачи стружки пневмотранспортом к металлургическим агрегатам конвертерного цеха возникла в результате создания принципиально новых, высокоэффективных те хнологий переработки стружки в конвертерах и миксерах, которые уже нашли практическое применение. Известна, принятая в качестве аналога, система пневмотранспорта, состоящая из нескольких однотипных линий, используемая в поточной линии подготовки и подачи сыпучих материалов в конвертеры. Каждая из однотипных линий аналога, как и заявленная система, содержит загрузочное устройство, транспортные пневмопроводы, бункер-отделитель, фильтр, отводящий пневмопровод и побудитель тяги (см. Авторское свидетельство №300520 по кл. С 21 С 7/00). Особенность этой системы состоит в том, что ее загрузочное устройство и остальные узлы, в отличие от заявленного изобретения, приспособлены исключительно для транспортировки материалов пылевидных и мелкозернистых фракций, обладающих сыпучестью и имеющих ограниченную влажность. Что касается стальной стружки, то в силу своей конфигурации она относится к категории сыпучих материалов, неблагоприятных для перемещения в потоках (см. Гидропневмотранспорт в металлургии. Москва. "Металлургия", 1985, с. 94). Кроме того, поверхность стружки, как правило, покрыта смазочно-охлаждающей жидкостью, что способствует сцеплению мелких фракций стружки и налипанию ее на внутренние стенки узлов и трубопровода системы. Поэтому, описанная выше система пневмотранспорта, принятая в качестве аналога, не может быть использована для транспортировки стружки. Наиболее близкой к предлагаемому, изобретению по технической сущности является, принятая в качестве прототипа, система пневмотранспорта, используемая для уборки и транспортировки стружки, образующейся в процессе обработки металлов на металлорежущи х станках, которая, как и заявленное изобретение, содержит загрузочное устройство со всасывающим соплом, транспортный пневмопровод, бункер-отделитель, фильтр, обводящий пневмопровод и побудитель тяги (см."Отвод металлической стружки пневмотранспортом". Москва. "Машиностроение" 1988, с. 56, рис. 4.1 д). Эта система приспособлена для улавливания, как правило, колотой стружки и выделяющейся в процессе отработки пыли, находящихся в момент всасывания в загрузочное устройство во взвешенном состоянии, т, е. "сходящей" или "слетающей" с режущего инстр умента в процессе резания металла, что характерно для чугунных, цветных металлов и их сплавов. Но она не обеспечивает качественную уборку стальной стружки, основная масса которой имеет форму лентообразную, и тем более не может быть использована для транспортировки стальной стружки, предназначенной для подачи в металлургические агрегаты конвертерного цеха, потому что последняя прибывает на завод в виде слежавшегося конгломерата стружки различных форм и размеров. Прототипу и аналогу присущ общий недостаток пневмотранспортных систем, который заключается в высоком удельном расходе электроэнергии на единицу массы перемещаемого груза. Известно также, что каждый конвертер оборудован системой газоочистки, которая содержит дымосос в качестве побудителя тяги. Система газоочистки конвертера используется по своему назначению только в период продувки плавки. В межпродувочные периоды через систему газоочистки протягивается воздух, т, к. двигатель побудителя тяги (обычно большой мощности) по техническим причинам не отключается. Энергия этого потока воздуха в межпродувочные периоды не используется. В основу изобретения поставлена задача создать такую систему пневмотранспорта конвертерных цехов, у которой новая конструкция загрузочного устройства, а также использование в качестве побудителя тяги дымососов системы газоочистки конвертеров позволило бы принимать и направлять в приемные бункеры системы загрузки конвертеров и миксеров стружку различных форм и размеров, длиной до 150 мм. содержащую на поверхности смазочно-охлаждающую жидкость. Заявленное изобретение позволяет решить эту задачу тем, что это загрузочное устройство состоит из бункера-питателя, оборудованного последовательно расположенными питателями, нижний из которых находится под всасывающим соплом, подвижно сочлененным с транспортным пневмопроводом, последовательно соединяющим сопло, бункер-отделитель и фильтр, а на конце выходящего из фильтра отводящего пневмопровода расположен связующий элемент для соединения с газоходом системы газоочистки конвертерного цеха, оборудованный дымососами. Причем связующий элемент является участком отводящего тр убопровода, на котором смонтирована, по меньшей мере одна дроссельная задвижка. Техническим результатом, который будет достигнут в процессе использования изобретения, является транспортировка пневмотранспортом стружки различных форм и размеров, длиной до 150 мм, содержащую на поверхности смазочно-охлаждающую жидкость. Он достигается благодаря тому, что конструкция загрузочного устройства, предусматривающая наличие двух последовательно расположенных питателей, например, вибропитателей, позволяет выдавать из бункера-питателя стружку без кострения и обеспечивать равномерное ее распределение на нижнем вибропитателе при подходе к всасывающему соплу. Лоток этого вибропитателя снабжен регулируемым шибером, при помощи которого устанавливается толщина слоя стружки. Входное отверстие всасывающего сопла, расположенного в конце лотка вибропитателя, выполнено в форме окна, повернутого наклонно к вертикальной оси сопла, и развернуто навстречу движущемуся по лотку слою стружки, толщина которого должна быть меньше расстояния от поверхности днища лотка до верхнего среза окна. Подвижное соединение сопла позволяет регулировать его положение по отношению к нижнему вибропитателю. Такая конструкция загрузочного устройства позволяет преобразовать слежавшийся конгломерат различной по форме стружки в сравнительно однородную массу, движущуюся к соплу разрыхленным слоем заданной толщины, которая в таком состоянии легко всасывается через окна сопла в транспортный пневмопровод, последовательно соединяющий сопло, бункер-отделитель и фильтр. Выходящий из фильтра отводящий пневмопровод оканчивается связующим элементом для соединения с газоходом системы газоочистки конвертерного цеха оборудованной дымососами-побудителями тяги. Смонтированные в корпусе связующего элемента, по меньшей мере, одна дроссельная задвижка позволяет автоматически подключать систему пневмотранспорта к системе газоочистки в межпродувочные периоды. Создание системы пневмотранспорта с системой газоочистки, оборудованной каплеулавливателями и дымососом, позволило, используя поток влажного газа газоочистки, улучши ть очистку воздуха системы пневмотранспорта от пылевидных частиц стр ужки и других пылей размером до 5-10 мк, отказаться от сооружения контактного фильтра и побудителя тяги, что позволило значительно сократить текущие энергозатраты на транспортировку стружки и уменьшить капитальные затраты на сооружение системы пневмотранспорта. В результате совместного использования систем пневмотранспорта и газоочистки, как это предусмотрено изобретением, получен и другой вид технического результата, который выражается в том, что система пневмоподачи выполняет функцию сигнализатора, оповещающего о нарушении оптимального режима работы газоочистки. Дело в том, что система пневмоподачи может работать при таком разрежении в системе газоочистки, которое устанавливается при оптимальном режиме работы последней. При нарушении этих оптимальных условий разрежение уменьшается и работающий на автоматике пневмотранспорт останавливается. Эта остановка является сигналом о нарушений, возникшем в системе работы газоочистки, которое может быть своевременно устранено. Сущность изобретения поясняется чертежом, на котором изображены совместно работающие системы газоочистки и пневмотранспорта, которая выделена контурными линиями. Система пневмотранспорта конвертерного цеха состоит из бункера-питателя, 1 под которым размещены питатели 2, сопла 3, подвижно соединенного с транспортным пневмопроводом 4. Просыпь по течке 5 ссыпается в тележку 6. На горизонтальном участке пневмопровода установлены переключатели 7, предназначенные для периодического осмотра и очистки трубопроводов системы пневмоподачи. Бункерстружкоотделитель 8 оборудован вибропитателем 9, по которому стр ужка подается в весовой бункер 10 системы, например шихтоподачи конвертера. В этот же весовой бункер периодически сбрасывается пыль, которая улавливается при прохождении воздуха через батарею циклонов 11. Воздух от циклонов направляется по отводящему пневмопроводу 12 через связующий элемент 13, оборудованный дроссельной задвижкой 14, в газоход 15 газоочистки конвертера. Соответственно, система газоочистки конвертера состоит из водоохлаждаемого кессона 17, скруббера 18. блока труб Вентури 19, каплеулавливателя первого 20 и каплеулавливателя второго 21, дымососа 22 и дымовой трубы 23. Совместная работа систем осуществляется следующим образом. Газы, которые образуются в конвертере в период выплавки стали (продувка), под действием разрежения, создаваемого дымососом, проходят через кессон в скруббер, где охлаждаются водой, затем проходят через трубы Вентури для удаления различных пылевидных частиц и с этой же целью пропускаются через каплеулавливатели. Технологический процесс выплавки стали в конвертере разделяется на рабочий процесс (продувка) и технологические паузы - межпродувочный период (заливка чугуна, скачивание шлака, выпуск стали и т. п.). Дымосос, по условиям правил эксплуатации электродвигателя, работает непрерывно в течение всего технологического процесса. Система пневмотранспорта автоматически, при помощи дроссельной задвижки, смонтированной в связующем элементе, подключается к системе газоочистки преимущественно в те хнологические паузы, а до этого, поступающая в ши хтовое отделение конвертерного цеха стружка перегружается грейферным краном в бункер-питатель, а затем передается последовательно расположенными питателями к соплу, подвижно соединенному с пневмопроводом, которое перед началом работы системы пневмоподачи вводится в лоток нижнего питателя. Просыпь по течке ссыпается в тележку. Под действием разрежения, которое создается в системе пневмотранспорта работающим дымососом газоочистки, стружка засасывается в транспортный пневмопровод и поступает в бункер - отделитель, где, изза резкого снижения скорости воздушного потока и изменения его направления из воздушного потока выпадает стружка и крупные частицы сопутствующего материала размером более 100 мкм. Накопившаяся стружка, по мере необходимости, при помощи вибропитателя перегружается в весовой бункер для последующего использования при выплавки стали в конвертере. Очищенный от стружки и крупных частиц сопутствующего материала поток воздуха пропускается через батарею циклонов, в которых происходит дальнейшая очистка воздуха от частиц размером от 5-10 до 100 мкм. Затем поток воздуха засасывается в систему газоочистки, где, в результате тесного соприкосновения с влажным газом, дополнительно очищается от пылевидных частиц размером до 5-10 мкм. которые в виде шлака оседают во втором каплеулавливателе. В момент начала продувкой дроссельная задвижка автоматически закрывается и система пневмотранспорта отключается, а затем цикл повторяется. В процессе работы пневмосистемы возможны случаи засорения транспортирующего пневмопровода, особенно на горизонтально расположенных участках. Поэтому по краям горизонтального участка (участков) смонтированы переключали, каждый из которых представляет собой, вставку - отрезок трубы диаметром, соответствующим диаметру транспортного трубопровода. Один конец вставки шарнирно прикреплен к трубопроводу, а второй при помощи, например, механического привода может поворачиваться вокруг оси шарниров в вертикальной плоскости с таким расчетом, чтобы горизонтальная ось вставки переключателя в плоскости разъема сместилась вниз или вверх с оси горизонтального участка транспортного трубопровода на величину не меньшую его наружного диаметра. При таком разведении трубопровода удобно осмотреть его внутреннюю поверхность и, при необходимости, очистить от налипшей стружки. Особенность периодического осмотра и очистки трубопровода системы пневмотранспорта заключается в том, что дроссельная задвижка должна быть закрыта до начала включения приводов переключателей. Опытный образец системы пневмотранспорта, смонтированный на одном из конвертеров в конвертерном цехе металлургического завода имени Петровского, при использовании в период технологических пауз продолжительностью 15 мин. обеспечивал доставку 3,75-4 т стружки на одну плавку, что составило расход 60-70 кг стружки на тонну стали. Использование изобретения позволило утилизировать часть электроэнергии, которая бесполезно расходовалась в межпродувочные периоды.

ДивитисяДодаткова інформація

Назва патенту англійськоюPneumatic conveying system of converter plants

Автори англійськоюKotsiubenko Anatolii Petrovych, Pudikov Dmytro Vsevolodovych, Tilha Stepan Serhiiovych, Necheporenko Volodymyr Andriiovych, Borovykov Hennadii Fedorovych, Omes' Mykola Mykhailovych, Horodetskyi Leonid Mykolaiovych, Shkoda Yevhen Hryhorovych, Zrazhevskyi Oleksandr Danylovych, Matiushkin Oleksandr Mykhailovych, Kuzmynets Liubov Mykolaivna, Poltorak Mark Leibovych

Назва патенту російськоюСистема пневмотранспорта конвертерных цехов

Автори російськоюКоцюбенко Анатолий Петрович, Пудиков Дмитрий Всеволодович, Тильга Степан Сергеевич, Нечепоренко Владимир Андреевич, Боровиков Геннадий Федорович, Омесь Никорлай Михайлович, Городецкий Леонид Николаевич, Шкода Евгений Григорьевич, Зражевский Александр Данилович, Матюшкин Александр Михайлович, Кузьминец Любовь Николаевна, Полторак Марк Лейбович

МПК / Мітки

МПК: C21C 7/00

Мітки: цехів, пневмотранспорту, конвертерних, система

Код посилання

<a href="https://ua.patents.su/3-10491-sistema-pnevmotransportu-konverternikh-cekhiv.html" target="_blank" rel="follow" title="База патентів України">Система пневмотранспорту конвертерних цехів</a>

Попередній патент: Спосіб вакуумно-дугового нанесення покриттів та пристрій для його здійснення

Наступний патент: Композиція інгредієнтів для бальзаму “прикарпатський”

Випадковий патент: Вимірювач втрати напруги в колах вимірювання та обліку електроенергії