Спосіб вакуумно-дугового нанесення покриттів та пристрій для його здійснення

Номер патенту: 10775

Опубліковано: 25.12.1996

Формула / Реферат

1. Способ вакуумно-дугового нанесення покрытий, включающий испарение электрически проводящих материалов при наличии аксиально-симметричного катода, воздействие на торцевую рабочую поверхность катода параллельного ей постоянного аксиально-симметричного магнитного поля, отличающийся тем, что на торцевую рабочую поверхность катода дополнительно воздействуют ионным потоком с энергией, превышающей катодное падение потенциала, причем катод выполняют, например, из материала с температурой плавления ниже 2000 К.

2. Способ по п. 1, отличающийся тем, что ионный поток на торцевую рабочую поверхность катода направляют из расположенной вблизи указанной поверхности области удержания электронов в скрещенных электрическом поле разряда и внешнем магнитном поле, где осуществляют дополнительную ионизацию паров материала катода, обеспечивая при этом протекание тока разряда на анод в кольцевой зоне, расположенной около упомянутой поверхности.

3. Устройство для вакуумно-дугового нанесения покрытий, включающее осесимметричный катод из электропроводящего материала с торцевой рабочей поверхностью и коаксиально расположенную охватывающую, катод магнитную систему, состоящую из двух встречно включенных магнитных катушек, отличающееся тем, что оно снабжено вакуумной рабочей камерой, в которой размещены средства крепления и перемещения обрабатываемых изделий, и присоединенным к рабочей камере вакуумно-дуговым источником потока плазмы материала покрытия с системой инициирования дугового разряда, включающим размещенные коаксиально внутри магнитной системы охватывающий катод экранирующий электрод и охватывающий его анод при наличии у экранирующего электрода и отсутствии у анода электрического контакта с рабочей камерой, причем размещенные в средствах крепления обрабатываемые изделия расположены в прямой видимости вдоль оси источника потока плазмы, проходящей перпендикулярно рабочей поверхности катода через ее центр, при этом анод размещен так, что выполнено условие пересечения боковой поверхности анода плоскостью, проходящей через рабочую поверхность катода, а геометрические размеры магнитных катушек магнитной системы и протяженность анода в сторону обрабатываемых изделий таковы, что в области пространства между боковыми поверхностями катода и анода в плоскости, проходящей через рабочую поверхность катода, каждая силовая линия магнитного поля наклонена под углом менее 45 градусов к указанной плоскости при условии пересечения боковой поверхности анода только один раз в зоне пересечения с указанной боковой поверхностью плоскости, проходящей через рабочую поверхность катода, а в области расположения элементов крепления катода, экранирующего электрода и анода обеспечено непересечение силовыми линиями магнитного поля боковых поверхностей элементов крепления этих электродов, направленных параллельно оси источника потока плазмы.

4. Устройство по п. 3, отличающееся тем, что источник потока плазмы материала покрытия присоединен к рабочей камере через изолированный от внешней атмосферы патрубок, обеспечивающий возможность изменения расстояния от катода до поверхности обрабатываемых изделий в пределах 150...500 мм и угла между осью источника потока плазмы и нормалью к поверхности обрабатываемых изделий в пределах 0...45 градусов.

Текст

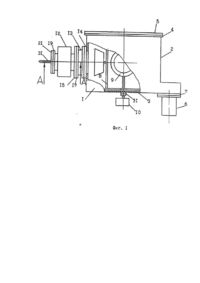

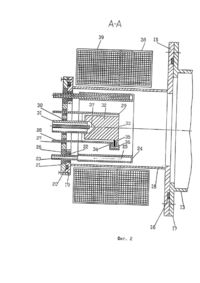

Заявленная группа изобретений относится к области техники ионно-плазменного вакуумно-дугового нанесения защитно-декоративных и функциональных покрытий с заданными свойствами в машиностроении, приборостроении и других областях, где необходимо целенаправленное изменение физических характеристик, и состава поверхности изделий. Широкое промышленное применение для указанных целей нашли вакуумно-дуговые испарители с расходуемым катодом, в которых генерация частиц, входящи х в состав материала покрытия, происходит в катодных пятнах на расходуемой рабочей поверхности катода. Наиболее близким по отношению к заявленной группе изобретений по сущности и достигаемому результату и взятым в качестве прототипа является техническое решение, описанное в Патенте Германии DD 265 506. В этом техническом решении для уменьшения содержания микрокапельной фракции в пленке покрытия создаются постоянные во времени аксиально-симметричные магнитные поля, воздействующие на торцевую рабочую поверхность катода параллельно ей. Магнитная система устройства, описанного в указанном патенте, состоит из двух встречно включенных магнитных катушек, расположенных коаксиально с катодом, имеющим цилиндрическую или в виде усеченного конуса форму, и создающих постоянное магнитное поле, параллельное рабочей поверхности катода. Это устройство является эффективным при работе с катодами из нетугоплавких материалов, например, при использовании алюминиевого катода. Однако, защищенное Патентом Германии DD 265 506 техническое решение не позволяет получить высококачественные покрытия с уменьшенным содержанием микрокапель при работе с катодами, состоящими из материалов, на поверхности которых катодные пятна имеют малые скорости спонтанного перемещения и которые не сублимируют в вакууме, например, железо и его сплавы. Заявленная группа изобретений направлена на решение задачи уменьшения числа и размеров микрокапель при вакуумно-дуговом нанесении покрытий путем дополнительного воздействия на катод ионного потока с энергией, превышающей катодное падение потенциала, для обеспечения высокого качества покрытия посредством повышения его плотности и однородности. В результате реализации заявленной совокупности существенных признаков достигнут технический результат -получение высококачественных одно- и многокомпонентных покрытий с заданными функциональными свойствами (антикоррозионные, электроизоляционные, износостойкие, экранирующие и др.) на металлах и диэлектриках, включая пластмассы, при температуре изделий ниже 450 К при использовании катодов, выполненных из материалов с температурой плавления ниже 2000 К. Указанный технический результат достигается тем, что при осуществлении способа вакуумно-дугового нанесения покрытий, который включает испарение электрически проводящих материалов при наличии аксиально-симметричного катода, воздействие на торцевую рабочую поверхность катода параллельного ей постоянного аксиально-симметричного магнитного поля, на торцевую рабочую поверхность катода дополнительно воздействуют ионным потоком с энергией, превышающей катодное падение потенциала. Катод выполняется из материала с температурой плавления ниже 2000 К. Могут использоваться катоды, выполненные из материала с температурой плавления выше 2000 К. Однако, эффект снижения содержания и размеров микрокапель в плазменном потоке материала покрытия наиболее сильно проявляется при использовании катодов, выполненных из материалов с более низкой температурой плавления, например, из нержавеющей стали и сплавов алюминия. Ионный поток на торцевую рабочую поверхность катода направляют из расположенной вблизи указанной поверхности области удержания электронов в скрещенных электрическом поле разряда и внешнем магнитном поле, здесь осуществляют дополнительную ионизацию паров материала катода и обеспечивают протекание тока разряда на анод в кольцевой зоне, расположенной около упомянутой поверхности. Такая реализация наиболее предпочтительна из-за своей простоты и внутренней согласованности со структурой электрического поля, обеспечивающего протекание тока дугового разряда. Возможны и другие реализации, например, направление ионного потока на катод от дополнительного кольцевого источника ионов или нескольких ионных источников. Устройство для вакуумно-дугового нанесения покрытий включает осесимметричный катод из электропроводящего материала с торцевой рабочей поверхностью и коаксиально расположенную охватывающую катод магнитную систему, состоящую из двух встречно включенных магнитных катушек, и снабжено вакуумной рабочей камерой, где размещены средства крепления и перемещения обрабатываемых изделий; к камере присоединен вакуумно-дуговой источник потока плазмы материала покрытия с системой инициирования дугового разряда, который включает размещенные коаксиально внутри магнитной системы охватывающий катод экранирующий электрод и охватывающий его анод, при этом экранирующий электрод имеет электрический контакт с рабочей камерой, а анoд электрического контакта с рабочей камерой не имеет; обрабатываемые изделия, размещенные в средствах крепления, расположены в прямой видимости вдоль оси источника потока плазмы, проходящей перпендикулярно рабочей поверхности катода через ее центр; анод размещен так, что выполнено условие пересечения боковой поверхности анода плоскостью, проходящей через рабочую поверхность катода; геометрические размеры магнитных катушек магнитной системы и протяженность анода в сторону обрабатываемых изделий таковы, что в области пространства между боковыми поверхностями катода и анода в плоскости, проходящей через- рабочую поверхность катода, каждая силовая линия магнитного поля наклонена под углом менее 45 градусов к указанной плоскости при условии пересечения боковой поверхности анода только один раз в зоне пересечения с указанной боковой поверхностью плоскости, проходящей через рабочую поверхность катода; в области расположения элементов крепления катода, экранирующего электрода и анода обеспечено непересечение боковых поверхностей элементов крепления этих электродов, направленных параллельно оси источника потока плазмы, силовыми линиями магнитного поля. Угол наклона силовых линий магнитного поля менее 45 градусов обеспечивает преимущественно дополнительное ускорение плазменного потока, а не его фокусировку. Источник потока плазмы материала покрытия присоединен к рабочей камере через изолированный от внешней атмосферы патрубок, обеспечивающий возможность изменения расстояния от катода до поверхности обрабатываемых изделий в пределах 150 ... 500 мм и угла между осью источника потока плазмы и нормалью к поверхности обрабатываемых изделий в пределах 0 ... 45 градусов. Возможны и другие варианты присоединения источника потока плазмы материала покрытия к рабочей камере. Совокупность перечисленных выше существенных признаков находится в причинно-следственной связи с достигнутым те хническим результатом - при реализации этой совокупности признаков получены высококачественные одно- и многокомпонентные покрытия с -заданными функциональными свойствами при уменьшении числа и размеров микрокапель. Предлагаемое техническое решение представляет собой способ вакуумно-дугового нанесения покрытий и устройство для его осуществления посредством вакуумно-дугового осаждения на поверхность изделий, которые размещены в вакуумной рабочей камере. Катод и анод подключены к источнику электрической мощности, который предназначен для поддержания дугового разряда между рабочей поверхностью катода и анодом в магнитном поле, обеспечивающем протекание тока на анод поперек магнитного поля в узкой зоне, расположенной вблизи рабочей поверхности катода, удержание катодных пятен на рабочей поверхности катода и дополнительное ускорение плазменного потока от катода в направлении обрабатываемых изделий. Вблизи рабочей поверхности катода локализуется зона протекания тока дугового разряда на катод поперек магнитного поля, что обеспечивает расположение области удержания электронов в скрещенных электрическом и магнитном полях на минимальном удалении от рабочей поверхности катода. В результате эта поверхность катода подвергается дополнительному воздействию интенсивного высокоэнергетичного потока ионов, возникающих в области удержания электронов, что сокращает время развития катодного пятна для того состояния, при котором происходит его перемещение под действием магнитного поля в соседнюю точку поверхности катода за счет развития в ней нового катодного пятна. Сокращение времени развития катодного пятна связано с изменением его стартовых условий. Поэтому плотность ионного потока, которая приводит к данному явлению, должна, по крайней мере, превышать величину плотности ионного потока, необходимую для инициирования вакуумно-дугового разряда между катодом и анодом. Сокращение времени развития катодного пятна позволяет повысить индукцию магнитного поля, обеспечивающего удержание катодных пятен на рабочей поверхности катода, без угрозы перегрева катода из-за локализации катодных пятен вблизи его центра. Так как протекание тока на анод происходит поперек магнитного поля, то это приводит к повышению напряжения дугового разряда. В результате энергия ионов в дополнительном потоке, поступающем на катод, которая определяется разностью потенциалов точки рождения иона и катода, оказывается существенно выше катодного падения потенциала. Сокращение времени развития катодного пятна из-за изменения стартовых условий вследствие дополнительного воздействия на катод высокоэнергетичного интенсивного потока ионов из области удержания электронов является дополнительной по отношению к ускорению движения катодного пятна под действием магнитного поля - причиной, уменьшающей время пребывания катодного пятна в данной точке катода. Это оказывается благоприятным фактором, снижающим нагрев материала катода в окрестности катодного пятна. В результате уменьшается вероятность разбрызгивания материала катода на заключительной стадии развития катодного пятна и уменьшаются размеры и количество микрокапель, которые поступают с катода в плазменный поток в направлении обрабатываемых изделий даже при работе с катодами из материалов с низкой температурой плавления. Кроме того, близкое расположение области удержания электронов к рабочей поверхности катода приводит к тому, что микрокапли, покидающие катод с положительным зарядом, заряжаются в области удержания электронов до высокого отрицательного заряда и под действием электрического поля разряда собираются вне плазменного потока в прианодном слое. В результате они не попадают в область расходящегося магнитного поля, где происходит дополнительное ускорение плазменного потока, и не получают дополнительного импульса в направлении обрабатываемых изделий. Это также снижает долю микрокапельной фракции в покрытии. Интенсивная бомбардировка катода вы-сокоэнергетичными ионами, имеющими энергию, превышающую катодное падение потенциала, препятствует образованию на рабочей поверхности катода окисных или нитридных пленок при дуговом разряде в среде соответствующи х реактивных газов. В результате исключается понижение качества покрытия за счет внедрения в покрытие твердых фрагментов, которые могут возникать из-за растрескивания указанных пленок. Предлагаемая в заявляемой группе изобретений взаимосвязанная конфигурация магнитного и электрического полей, которая обеспечивает протекание тока разряда на анод и удержание электронов в скрещенных полях в локальной области вблизи рабочей поверхности катода, приводит также к тому, что практически весь поток пара с катода, не успевая рассеяться, ионизируется и, пройдя область удержания электронов, ускоряется от катода в направлении обрабатываемых изделий в расходящемся магнитном поле. Поэтому заявляемое устройство может работать в значительно более широком диапазоне давлений остаточного газа, так как в нем исключена потеря паровой компоненты из-за рассеяния на частицах остаточного газа по пути от катода до удаленной от него области дополнительной ионизации, как это имеет место в известных те хнических решениях. Верхнюю границу области рабочих давлений определяет условие замагничен-ности электронов wΒe/n en> 1, где w Βe - электронная циклотронная частота, n en - частота упруги х столкновений электронов с нейтральными частицами. Поэтому, из-за отсутствия жестких ограничений на величину магнитного поля в области рабочей поверхности катода, верхняя граница рабочих давлений может доходить до величины 100 Па. Это ограничение определяется только целесообразными затратами энергии на создание магнитного поля. В результате упрощается вакуумно-дуговая система при нанесении, например, антикоррозионных покрытий из хромоникелевой нержавеющей стали, так как отпадает необходимость использовать высоковакуумные средства откачки. Высокая плотность и энергия плазменного потока, ускоряемого в направлении обрабатываемых изделий, позволяют получить высококачественные покрытия при незначительном (до 450 К) нагреве изделий без дополнительного ускорения ионов за счет подачи отрицательного потенциала на изделия. Это также повышает эффективность процесса нанесения покрытий в результате снижения энергозатрат на нагрев изделий и упрощения вакуумно-дуговой системы за счет отсутствия необходимости использовать источник смещения и изолировать от рабочей камеры средства крепления и перемещения обрабатываемых изделий. Это преимущество особенно имеет значение при нанесении покрытий при непрерывном перемещении обрабатываемых изделий с их загрузкой и выгрузкой через входной и выходной шлюзы. В указанном диапазоне рабочих давлений (до 100 Па) технический результат по заявленной группе изобретений достигается при изменении расстояния от катода до поверхности обрабатываемых изделий в пределах 150... 500 мм. В данном диапазоне расстояний исключается перегрев поверхности изделия тепловым излучением катода и обеспечивается достаточно интенсивная бомбардировка поверхности изделия ионами материала покрытия. При указанном расстоянии, превышающем 500 мм, плотность ионного тока на обрабатываемое изделие из-за расходимости плазменного потока материала покрытия падает до величины, которая реализуется в традиционных вакуумно-дуговы х системах. Как следствие, теряется такое важное технологическое преимущество заявленного способа, как возможность получать высококачественные покрытия при нагреве изделия до температуры не более 450 К. В заявляемом способе нанесение покрытий осуществляется, главным образом, за счет ионов материала покрытия, имеющих энергию, превышающую порог распыления. В связи с тем, что коэффициент распыления аморфных тел и поликристаллических материалов возрастает при увеличении угла между осью потока плазмы и нормалью к обрабатываемой поверхности до 70 ... 80 градусов, то для параметров ионного потока, который генерируется по заявленному способу, при указанном угле, превышающем 45 градусов, возрастающее самораспыление пленки покрытия приводит к резкому снижению скорости нанесения покрытия. В пределах величины указанного угла 0 ... 45 градусов не наблюдается значительного уменьшения скорости нанесения покрытий, однако существенно возрастает адгезия и плотность покрытия за счет эффективного распыления и очистки поверхности изделия и частичного самораспыления пленки покрытия. Предлагаемое устройство иллюстрируется фиг. 1 ... 9. Фигура 1 представляет общий вид устройства вакуумно-дугового нанесения покрытий в соответствии с заявляемым способом. Фигура 2 представляет сечение А-А фигуры 1. Фигура 3 представляет схематический чертеж устройства вакуумно-дугового нанесения покрытий в соответствии с изобретением с источниками питания. Фигура 4 представляет схематический чертеж модификации устройства вакуумно-дугового нанесения покрытий в соответствии с изобретением, предназначенного для поочередной обработки изделий. Фигура 5 представляет вид свер ху фигуры 4. Фигура 6 представляет схематический чертеж модификации устройства вакуумно-дугового нанесения покрытий в соответствии с изобретением, предназначенного для одновременной обработки изделий из двух источников потока плазмы "материала покрытия. Фигура 7 представляет схематический чертеж устройства вакуумно-дугового нанесения покрытий в соответствии с изобретением для непрерывной загрузки-выгрузки изделий через шлюзовые камеры. Фигура 8 представляет структур у силовых линий магнитного поля в пространстве между катодом и обрабатываемым изделием при одинаковых величинах тока в магнитных катушках. Фигура 9 представляет структур у силовых линий магнитного поля в пространстве между катодом и обрабатываемым изделием в случае, когда ток в магнитной катушке, расположенной между катодом и обрабатываемым изделием, на 20% превышает ток в другой магнитной катушке. Вариант исполнения устройства по заявленной группе изобретений, который не исключает другие возможные варианты осуществления, представлен на фиг. 1. Устройство состоит из вакуумной рабочей камеры 1, которая ограничена вакуумной оболочкой 2, фланцем-основанием 3, фланцем крышки 4 и крышкой 5. Вакуумная система 6 соединена с рабочей камерой 1 через фланец 7, расположенный на фланце-основании 3. Внутри рабочей камеры 1 размещены средства крепления 8 обрабатываемых изделий 9. При нанесении покрытий на изделия 9 сложной формы средства крепления могут быть, выполнены в виде планетарного механизма. Обработка мелких изделий может производиться в сетчатом или колокольнообразном барабане. Привод вращения 10 средств крепления 8 присоединен к фланцу-основанию 3 через вакуумный ввод вращения 11. Вакуумно-дуговой источник потока плазмы материала покрытия 12 смонтирован на патрубке 13, который присоединен к фланцу 14 на боковой поверхности вакуумной оболочки 2. Источник 12 может быть смонтирован на фланце-основании 3 или на крышке 5. Как следует из фиг. 2, которая представляет сечение А-А фиг. 1, источник 12 содержит фланец 15, который герметически соединен через кольцевое вакуумное уплотнение 16сфланцем 17 патрубка 13. На фланце 15 расположен корпус 18 источника 12 с фланцем-основанием 19 корпуса 18. К фланцу 19 герметически через кольцевое вакуумное уплотнение 20 присоединен катодный фланец 21. Фланец 19 содержит изолирующие втулки 22 держателей 23 анода 24. Анод 24 имеет кольцевую полость 25, предназначенную для водяного охлаждения. Катодный фланец 21 содержит изолирующие вакуумные уплотнители 26 держателей 23 анода 24, вакуумные уплотнители 27 держателей 28 экранирующего электрода 29 и изолирующий вакуумный уплотнитель 30 держателя 31 катода 32. Катод 32 имеет полость 37, предназначенную для водяного охлаждения. Экранирующий электрод 29 имеет электрический контакте катодным фланцем 21, корпусом 18, патрубком 13 и рабочей камерой 1. Торцевая рабочая поверхность 33 катода 32 направлена в сторону обрабатываемых изделий 9. На экранирующем электроде 29 установлен корпус 34 системы инициирования дугового разряда между рабочей поверхностью 33 катода 32 и анодом 24. Корпус 34 имеет электрический контакт с экранирующим электродом 29. Внутри корпуса 34 помещен керамический стержень 35, покрытый слоем электропроводящего материала. Стержень 35 одним торцом имеет контакт с боковой нерабочей поверхностью катода 32, а другим - с крышкой 36 корпуса 34. Крышка 36 центрирует и прижимает стержень 35 к боковой поверхности катода 32 и имеет электрический контакт с экранирующим электродом 29. Экранирующий электрод 29 охватывает коаксиально катод 32 с кольцевым зазором 2 ... 2,5 мм. Торец экранирующего электрода 29 выступает над рабочей поверхностью 33 катода 32 не более, чем на 0,5 мм. Анод 24 охватывает коаксиально катод 32 с кольцевым зазором, превышающим 10 мм. Снаружи корпуса 18 источника 12 коаксиально с анодом 24 расположена магнитная система, состоящая из двух магнитных катушек 38, 39. Магнитная катушка 38 расположена между плоскостью, проходящей через рабочую поверхность 33 катода 32, и фланцем 15 источника 12. Катушка 39 расположена между указанной плоскостью и фланцем-основанием 19 корпуса 18. Протяженность анода 24 в сторону фланца 15 такова, чтобы плоскость, проходящая через рабочую поверхность 33 катода 32 пересекала боковую поверхность анода 24. Геометрические размеры магнитных катушек 38, 39 таковы, что силовые линии магнитного поля при встречном включении магнитных катушек 38, 39 пересекают боковую поверхность анода 24 только один раз в зоне пересечения с боковой поверхностью анода 24 плоскости, проходящей через рабочую поверхность 33 катода 32, и не пересекают боковые поверхности держателей 23, 28, 31 в области между фланцем-основанием 19 и катодом 32. При этом в области пространства между боковыми поверхностями катода 32 и анода 24 в плоскости, проходящей через рабочую поверхность 33 катода 32, каждая силовая линия магнитного поля наклонена под углом менее 45 градусов к указанной плоскости. Как видно из фиг. 3, которая представляет собой схематический чертеж устройства с источниками питания, анод 24 соединен с помощью проводника 40 с положительной клеммой источника питания дуги 41 и не имеет электрического контакта с оболочкой 2 рабочей камеры 1, которая заземлена через проводник 42. Отрицательная клемма источника питания дуги 41 соединена через проводник 43 с катодом 32. С катодом 32 соединена также через проводник 44 отрицательная клемма импульсного источника питания 45 системы инициирования дугового разряда. Положительная клемма источника питания 45 соединена проводником 46 с экранирующим электродом 29 и заземлена Магнитные катушки 38, -39 соединены проводниками 47, 48, 49, 50 с клеммами источника постоянного тока 51, который позволяет независимо регулировать ток в каждой магнитной катушке 38, 39. Средства крепления 8 обрабатываемых изделий 9 через вакуумный ввод вращения 11 соединены проводником 52 с отрицательными клеммами низковольтного источника смещения 53 и высоковольтного источника ионной очистки 54. Положительные клеммы источников 53,54 заземлены. Оболочка 2 содержит клапан 55 для напуска рабочих газов (инертных, реактивных или их смесей) в рабочую камеру 1 и клапан 56 для напуска воздуха в рабочую камеру 1 перед открыванием крышки 5. На фиг, 4, 5 изображена модификация устройства в соответствии с заявляемой группой изобретений для поочередного нанесения на обрабатываемые изделия покрытий одинакового или разного состава. В первом случае повышается скорость нанесения покрытий, во втором - можно формировать многослойные покрытия с язданными функциональными свойствами (например, износостойкие, антифрикционные, теплостойкие и другие), причем на фиг. 4 представлен схематический чертеж модификации, а фиг, 5 представляет вид сверху фигуры 4. Устройство включает рабочую камеру 101 с вакуумной оболочкой 102. Оболочка 102 присоединена к фланцу крышки 103 с крышкой 104. Вакуумно-дуговые источники потока плазмы материала покрытия 105, 106, 107, 108 присоединены к оболочке 102 через фланцы 109, 110, 111, 112 и патрубки 113, 114, 115, 116. Вакуумная система 117 соединена с рабочей камерой 101 через фланец 118. К оболочке 102 присоединен клапан 119, который предназначен для напуска рабочих газов или из смеси в рабочую камеру 101. Привод вращения 120 средств крепления изделий (на фиг. 4, 5 не показаны) присоединен к фланцу-основанию 121 через вакуумный ввод вращения 122. Источники потока плазмы материала покрытия 105, 106, 107, 108 идентичны по своей конфигурации источнику 12, показанному на фиг. 2, 3 и описанному выше. Для нанесения покрытий на изделия больших размеров на фланец крышки 103 может быть последовательно установлено, одно, два и так далее устройств, изображенных на фиг. 4, 5. На фиг. 6 изображен схематический чертеж модификации устройства для вакуумно-дугового нанесения покрытий по заявляемому изобретению, предназначенного для одновременной обработки изделий из двух источников потока плазмы материала покрытия. Устройство предназначено для нанесения многокомпонентных покрытий с регулируемым составом. Устройство содержит рабочую камеру 201 с оболочкой 202. Оболочка 202 соединена с фланцемоснованием 203 и фланцем крышки 204 с крышкой 205. К крышке 205 через вакуумный ввод вращения 206 присоединен привод вращения 207 средств крепления 208 обрабатываемых изделий 209. К оболочке 202 присоединен клапан 217, который предназначен для напуска рабочих газов или их смеси в рабочую камеру 201. С оболочкой 202 через патрубок 218 соединена вакуумная система 210. Вакуумно-дуговые источники потока плазмы материала покрытия 211, 212 присоединены к фланцу-основанию 203 через присоединительные патрубки 213, 214 и угловые патрубки 215, 216. Угловые патрубки 215,216 установлены на фланце-основании 203 так, чтобы оси источников 211, 212 были направлены в центр обрабатываемой изделия 209. Источники потока плазмы материала покрытия 211, 212 идентичны по своей конфигурации источнику 12, показанному на фиг. 2, 3 и описанному выше. На фланце-основании 203 могут быть установлены 2, 3, 4 и так далее таких источников. При этом аноды (поз. 24 фиг. 2) могут быть как изолированы друг от друга, так и электрически соединены между собой, что облегчает сведение потоков плазмы разных материалов на обрабатываемое изделие 209. На фиг. 7 представлен схематический чертеж модификации устройства по заявляемому техническому решению, которое предназначено для нанесения покрытий на изделия при их непрерывной загрузке выгрузке через шлюзовые камеры. Устройство содержит шлюзовые камеры 301, 302, которые через вакуумный трубопровод 303 присоединены к вакуумной системе 304. К шлюзовым камерам 301, 302 присоединены технологические модули 305, 306. Технологические модули 305, 306 через вакуумный трубопровод 307 соединены с вакуумной системой 308. Технологические модули 305, 306 содержат клапаны 309, 310 для напуска рабочих газов и вакуумно-дуговые источники потока плазмы материала покрытия 311, 312, 313, 314, 315, 316. Источники 311, 312, 313, 314, 315, 316 идентичны по своей конструкции источнику 12, показанному на фиг. 2, 3 и описанному выше. Количество источников потока плазмы материала покрытия в технологическом модуле и количество технологических модулей в устройстве определяется размером обрабатываемых изделий и производительностью устройства. Источники потока плазмы могут располагаться как по одну, так и по обе стороны от обрабатываемых изделий. Внутри шлюзовых камер 301,302 и технологических модулей 305, 306 расположены средства перемещения изделий через устройство от шлюзовой камеры 301 к шлюзовой камере 302 (на фиг. 7 не показаны). Устройство для вакуумно-дугового нанесения покрытий согласно заявляемого изобретения работает следующим образом: В рабочую камеру 1 на средствах крепления S размещают обрабатываемые изделия 9. С помощью вакуумной системы откачивают камеру 1 до остаточного давления ниже 0,01 Па, когда рабочие давления меньше 1 Па, и до давления 0,5 Па при рабочих давлениях выше 1 Па. В первом случае используют высоковакуумные средства откачки на основе диффузионного или турбомолекулярного насоса, во втором случае откачку производят форвакуумным насосом. Рабочие давления ниже 1 Па применяют, когда необходимо исключить образование окисных пленок в составе покрытия наобрабатываемых изделиях 9. Рабочие давления выше 1 Па применяют при работе с катодами из трудноокисляемых материалов, например, при нанесении антикоррозионных покрытий из хромоникелевой нержавеющей стали. Пропускают воду через держатель 31 в : полость 37 катода 32. Пропускают воду через держатели 23 в кольцевую полость 25 анода 24. В ряде случаев анод 24 может работать без водяного охлаждения. Это целесообразно, например, при нанесении электроизоляционных или слабопроводящих покрытий, когда необходимо предотвратить образование указанных пленок на аноде в зоне протекания разрядного тока. Через клапан 55 в рабочую камеру напускают рабочий инертный или реактивный газ или их смесь до установления рабочего давления. Через проводники 40,43 подключают анод 24 и катод 32 к источнику питания дуги 41. Через проводники 47, 48, 49, 50 соединяют магнитные катушки 38, 39 с источником постоянного тока 51. Устанавливают в магнитных катушках встречно направленные токи с величиной, при которой выполняется условие замагниченности электронов (wΒe /n en > 1). Соотношение токов в магнитных катушках 38, 39 устанавливают таким, чтобы каждая силовая линия 57 магнитного поля пересекала анод 24 только один раз вблизи торцевой рабочей поверхности 33 катода 32, как это показано на фиг. 8. Соответствующие величины токов в магнитных катушках38,39 определяются расчетом для данной геометрии магнитных катушек 38, 39, катода 32, анода 24 и их взаимного расположения. Включают привод вращения 10 средств крепления 8 обрабатываемых изделий 9. Через проводники 44, 46 подключают систему инициирования дугового разряда к импульсному источнику питания 45. В результате разряда по поверхности керамического стержня 35, покрытого слоем электропроводящего материала, в зазоре между боковой нерабочей поверхностью катода 32 и боковой поверхностью экранирующего электрода 29 образуется сгусток плазмы. Этот сгусток плазмы распространяется в область пространства между рабочей поверхностью 33 катода 32 и анодом 24. В результате между катодом 32 и анодом 24 возникает дуговой разряд, а импульсный источник питания 45 автоматически отключается от системы инициирования дугового разряда. В последующем при самопроизвольном погасании дугового разряда между катодом 32 и анодом 24 импульсный источник питания 45 автоматически подключается к системе инициирования разряда и вызывает повторный поджиг дугового разряда. Если кольцевой зазор между боковыми поверхностями катода 32 и анода 24 меньше 15 мм, то дуговой разряд между этими электродами инициируется и стационарно поддерживается и без дополнительного напуска газа в рабочую камеру 1 в атмосфере остаточного воздуха при давлении 10-3 Па. Устанавливать указанный кольцевой зазор меньше 10 мм нецелесообразно, так как при этом характеристики дугового разряда в магнитном поле с конфигурацией силовых линий, представленной на фиг. 8, не отличаются от параметров дугово го разряда без магнитного поля. Устанавливают необходимые ток и напряжение дугового разряда путем регулировки выходного напряжения источника питания дуги 41 и величины токов в магнитных катушках 38, 39, не изменяя соотношения токов в них. По мере выработки катода изменяют соотношение токов в магнитных катушках 38, 39, поддерживая конфигурацию силовых линий 57 магнитного поля по отношению к рабочей поверхности 33 катода 32 такой, как изображено на фиг. 8, на которой представлена структура силовых линий магнитного поля в пространстве между катодом и обрабатываемым изделием при одинаковых величинах тока в магнитных катушках 38,39. Как следует из фиг. 9 (на которой представлена структура силовых линий магнитного поля в пространстве между катодом и обрабатываемым изделием в случае, когда ток в магнитной катушке 38, расположенной между катодом и обрабатываемым изделием, на 20% превышает ток в магнитной катушке 39) при выработке катода 32 на 16 мм ток в магнитной катушке 38 должен на 20% превышать ток в магнитной катушке 39. Соотношение токов в магнитных катушках 38, 39 изменяют в зависимости от времени работы катода 32 по установленной экспериментально скорости выработки катода 32 от времени. Включают высоковольтный источник ионной очистки 54. Если обрабатываемые изделия 9 изготовлены из диэлектрического материала, то источник 54 не включают. Осуществляют ионную очистк у и нагрев обрабатываемых изделий 9 ускоренными ионами материала катода 32 и газовой среды. После нагрева обрабатываемых изделий 9 до необходимой температуры выключают высоковольтный источник 54 и включают при необходимости низковольтный источник смещения 53. Проводят процесс нанесения покрытий собственно материала катода 32 при работе в атмосфере остаточного воздуха или инертного газа аргона, или нитридных, окисных или карбидных покрытий при работе в атмосфере соответствующего реактивного газа или смеси с инертным газом. Источник смещения 53 может быть не включен, когда покрытие наносят на диэлектрические изделия или когда напряжение дугового разряда превышает 50 В. В последнем случае собственная энергия ионов в потоке плазмы материала покрытия достаточна для получения покрытий с высокой адгезией и плотностью. . После нанесения покрытий заданной толщины выключают источник питания дуги 41, источники 45, 51, 53 (если он был включен), источник питания привода вращения 10. Напускают в рабочую камеру 1 через клапан 56 сухой воздух или азот, открывают крышку 5, выгр ужают из рабочей камеры 1 обработанные изделия 9. После следующей загрузки изделий 9 технологический процесс повторяют как это описано выше. Устройство для нанесения покрытий по заявляемому изобретению может работать как при ручном управлении, так и в автоматическом режиме с контролем с помощью микропроцессорной системы управления. Нанесение покрытий в устройстве по заявляемому техническому решению осуществляется направленным потоком плазмы материала, эродирующего в микропятнах катода, и плазмы реактивного газа (если он присутствует в рабочей камере 1). Направленный поток ионов материала покрытия формируется при включении тока в магнитных катушках 38, 39. В отсутствие тока в магнитных катушках 38, 39 радиальное распределение плотности ионов практически изотропно. Сфокусированность потока плазма материала покрытия возрастает с увеличением индукции магнитного поля, одновременно возрастает примерно в 8 раз плотность ионного тока на его оси при повышении индукции магнитного поля в средней плоскости магнитной катушки 38 от 0 до 250 Гс. При этом, при включении токов в магнитных катушках 38, 39 возрастает энергия ионов в потоке по сравнению со случаем отсутствия тока в магнитных катушках 38, 39. Возрастание энергии ионов происходит в важном для технологии покрытий диапазоне энергий, превышающих 30... 50 эВ. Заявленные способ и устройство могут быть реализованы как в виде описанных модификаций, так и других, которые могут отличаться составом устройства, размерами, материалом катода, анода, их выполнением, электрическими цепями питания без изменения сущности изобретения. Наиболее предпочтительной областью промышленного применения заявленных способа и устройства вакуумно-дугового нанесения покрытий является нанесение антикоррозионных покрытий из нержавеющей хромоникелевой стали в атмосфере остаточного воздуха при рабочих давлениях, при которых используются только форвакуум-ные средства откачки. В этом случае возможно создание коммерчески эффективного оборудования для двухстороннего покрытия профилей, проволоки, листов или ленты при их непрерывном перемещении через входной и выходной форвакуумные шлюзы и через цепочку те хнологических модулей с производительностью не менее 20 м мкм в час на один технологический модуль. Заявленное устройство позволяет также наносить электроизоляционные покрытия из окиси магния с пробивным напряжением, превышающим 300 В, износостойкие покрытия из нитрида алюминия с коэффициентом прозрачности выше 85 % в видимом диапазоне длин волн, а также осуществлять металлизацию пластмасс, в том числе металлизировать медью отверстия диаметром до 0,4 мм в диэлектрике двухсторонних печатных плат и наносить покрытия из алюминия в качестве электромагнитных экранов на внутренние поверхности пластмассовых корпусов различных электроприборов. Заявленные способ и устройство вакуумно-дугового нанесения покрытий могут быть использован при нанесении ориентирующи х слоев и пленок оксидной Y-Ba-Cu-0 керамики со свойствами высокотемпературной сверхпроводимости. При этом пленки могут формироваться или при последовательном прохождении подложки через три потока плазмы, поступающих из тре х параллельно работающих источников потока плазмы, или при направлении трех потоков из трех источников на подложку в одн у область пространства. Устройство может быть использовано также и для формирования других многокомпонентных покрытий с регулируемым составом компонент. Могут также наноситься высококачественные покрытия при работе с катодами из магнитных материалов, например, никеля, а также состоящими из легкоокисляемых материалов при нанесении покрытий в виде окислов в среде кислорода. Заявленные способ и устройство могут быть эффективно применены при нанесении покрытий на изделия, которые либо изменяют форму, либо состоят из материалов, которые изменяют состав или структур у при нагреве до температур выше 450 К. Устройство по заявленному техническому решению может быть применено для полумения высококачественных покрытий при работе с катодами, материал которых имеет температур у плавления как ниже 2000 К, так и превышающую эту величину.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for vacuum arc coverings application and device for realization the same

Автори англійськоюSemeniuk Valerii Fedorovych, Osypov Leonid Semenovych

Назва патенту російськоюСпособ вакуумно-дугового нанесення покрытий и устройство для его осуществления

Автори російськоюСеменюк Валерий Федорович, Осипов Леонид Семенович

МПК / Мітки

МПК: C23C 14/00

Мітки: спосіб, вакуумно-дугового, пристрій, нанесення, покриттів, здійснення

Код посилання

<a href="https://ua.patents.su/13-10775-sposib-vakuumno-dugovogo-nanesennya-pokrittiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб вакуумно-дугового нанесення покриттів та пристрій для його здійснення</a>

Попередній патент: Пристрій для нагріву теплоносія

Наступний патент: Система пневмотранспорту конвертерних цехів

Випадковий патент: Жалюзійний апарат холодильної камери тепловоза