Спосіб електродугового розпилу металів

Номер патенту: 1180

Опубліковано: 30.12.1993

Автори: Петров Станіслав Володимирович, Рудой Андрій Павлович

Формула / Реферат

Способ электродугового распыления металлов, включающий подачу одного из расходуемых электродов соосно, а второго - под острым углом к оси распыляющего потока, возбуждение электрической дуги, отличающийся тем, что регулирование параметров электрической дуги проводят в два этапа, на первом устанавливают соотношение скоростей бокового и осевого электродов, равное единице, а на втором - увеличивают данное соотношение до момента минимизации амплитуды колебаний напряжения дуги, при этом отношение приращений скоростей подачи электродов и амплитуды колебаний напряжения выбирают в пределах 3-15.

Текст

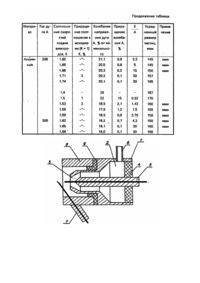

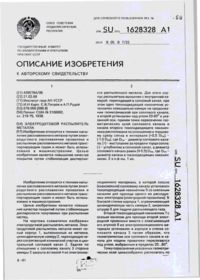

Изобретение относится к технологии непрерывного распыления металлов газовой струёй при плавлении сырья в электрической дуге. Распыленный металл может быть затем использован либо как сырье в процессах изготовления деталей машин из порошков, либо непосредственно для нанесения покрытий на детали машин и стальные трубы (в том числе - антикавитационных покрытий на детали цилиндропоршневой группы двигателей внутреннего сгорания и котельные трубы на ГРЭС). В процессах распыления такого рода необходимо стремиться к высокопроизводительному получению тонкодисперсных и стабильных по размеру металлических частиц. Известен способ электродугового распыления металлов, предусматривающий подачу с равными скоростями под заданными равными углами по отношению к геометрической оси потока распыляющего газа двух расходуемых электродов, между которыми зажигают и поддерживают электрическую дугу. Однако при такой подаче электродов в зону их плавления наблюдается широкий разброс распыляемого материала по фракционному составу. Причиной разброса служит нестабильное горение дуги, амплитуда автоколебаний напряжения которой составляет 45...50% от номинального значения. По технической сущности наиболее близок к предлагаемому способ электродугового распыления металлов [2]. Способ-прототип предусматривает, как частный случай, подачу одного из расходуемых электродов соосно потоку распыляющего газа, подачу второго расходуемого электрода под острым углом к центральному электроду и регулирование количества получаемого распыленного металла изменением тока дуги. При этом скорости подачи электродов произвольно задают и поддерживают постоянными с самого начала процесса. Как выяснилось в ходе экспериментов по реализации способа-прототипа, характер плавления расходуемых электродов и, соответственно, разброс размеров частиц распыленного металла существенно зависит от соотношения скоростей подачи центрального и бокового электродов. В свою очередь, это соотношение скоростей зависит от ряда технологических параметров напыления, таких, как напряжение на электродах, скорость потока и расход распыляющего газа и линейно-угловых размеров распылителя, прежде всего угла наклона бокового электрода по отношению к центральному и удаления точки пересечения электродов от среза сопла. При этом возможны такие сочетания параметров распыления, при которых в составе продуктов существенно преобладают крупнодисперсные частицы, заметно отличающиеся по размерам от средних значений. Наличие частиц ухудшает качество и однородность покрытий, если электродуговое распыление используют для их формирования, и снижает выход порошков заданной фракции, если они служат конечным продуктом. В основу изобретения положена задача создания такого способа распыления, который позволил бы повысить дисперсность частиц металла в газовом потоке путем регулирования соотношения скоростей расходуемых электродов при произвольно заданных электрических и прочих механических параметрах распыления. Поставленная задача решена тем, что в способе электродугового распыления металлов, включающем подачу одного из расходуемых электродов соосно, а второго - под острым углом к оси распыляющего потока, возбуждение электрической дуги, согласно изобретению, регулирование параметров электрической дуги проводят в два этапа, на первом устанавливают соотношение скоростей бокового и осевого электродов, равное единице, а на втором - увеличивают соотношение до момента минимизации амплитуды колебаний напряжения дуги, при этом отношение приращений скоростей подачи электродов и амплитуды колебаний напряжения выбирают в пределах 3...15. Сущность изобретения поясняется примерами осуществления способа на электродуговом распылителе металлов, схема которого показана на чертеже. Экспериментальный электродуговой распылитель имеет корпус 1, выполненный из металла, цилиндрическую камеру 2, переходящую через сопрягающий конический участок в сопловой канал 3, задняя (по отношению к сопловому каналу 3) сторона камеры 2 закрыта вставкой 4 из электроизоляционного материала, в которой соосно сопловому каналу установлен токоподводящий наконечник 5 со сквозным каналом для прохода одного из расходуемых электродов. В боковой стенке корпуса 1 закреплен штуцер 6 для подачи распыляющего газа. Второй токоподводящий наконечник 7 с осевым каналом для прохода второй электродной проволоки установлен в медном кольце 8, которое через изоляторную втулку 9 прикрепленок корпусу 1 таким образом, что геометрические оси соплового канала и канала для подачи проволоки пересекаются под углом 45°. Точка пересечения указанных осей при этом находится на расстоянии 10 мм от торцевого среза сопла. В качестве расходуемых электродов использовали проволоку диаметром 1,6 мм из стали марки 12х18Н10Т в первой и из алюминия во второй серии экспериментов. Эксперименты проводили при следующи х те хнологических параметрах: давление воздуха Рв = 0,3 Мпа напряжение дуги Uд = 55...65В ток дуги Iд = 180...350 А В каждой серии металл распыляли в воду с последующим определением фракционного состава высушенного металлического порошка, который просеивали на ситах (ГОСТ 18318-73). При этом в каждой серии контролировали параметры: - фактический ток процесса, А; - фактическое напряжение дуги, В; - амплитуда колебаний напряжения дуги, % от среднего; - соотношение скоростей подачи бокового и центрального электродов. Амплитуду колебаний напряжения отслеживали с помощью осциллографа. В качестве критерия оптимальности соотношения скоростей подачи электродов был выбран усредненный размер получаемого порошка, вычисляемый по формуле , где использованы массовая концентрация частиц, имеющих диаметр, %; средний размер частиц, осевших на I-том сите, мм; кол-во сит, используемых при определении фракционного состава распыляемого материала. Результаты экспериментов представлены в таблице 1.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electric arc metal pulverization

Автори англійськоюRudoi Andrii Pavlovych, Petrov Stanyslav Volodymyrovych

Назва патенту російськоюСпособ электродугового распыления металлов

Автори російськоюРудой Андрей Павлович, Петров Станислав Владимирович

МПК / Мітки

Мітки: спосіб, розпилу, металів, електродугового

Код посилання

<a href="https://ua.patents.su/3-1180-sposib-elektrodugovogo-rozpilu-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб електродугового розпилу металів</a>

Попередній патент: Шихта електродного дроту

Наступний патент: Електрогриль

Випадковий патент: Спосіб виготовлення поліетиленової рукавної плівки