Спосіб індукційного переплаву металів та сплавів

Номер патенту: 1259

Опубліковано: 30.12.1993

Автори: Баглай Віталій Михайлович, Висоцький Геннадій Андрійович, Шейко Іван Васильович, Григоренко Георгій Михайлович, Латаш Юрій Вадімович

Формула / Реферат

Формула изобретения

Способ индукционного переплава металлов и сплавов, включающий последовательно оплавление металлической расходуемой заготовки, или порционное плавление кусковой шихты в электромагнитном поле повышенной частоты, формирование слитка в охлаждаемом кристаллизаторе и вытягивание слитка из кристаллизатора по ходу плавки, отличающийся тем, что, с целью повышения качества поверхности слитка, повышения КПД процесса, снижения удельного расхода электроэнергии и упрощения плавильного оборудования и управления процессом плавки, в процессе переплава верхнюю часть металлической ванны размещают в индукторе и удерживают ее электромагнитным полем над верхним срезом кристаллизатора, при этом донную часть ванны опирают на слиток, расположенный в кристаллизаторе, а высоту удерживаемой над кристаллизатором части ванны поддерживают равной (0,4-1,0) диаметра кристаллизатора.

Текст

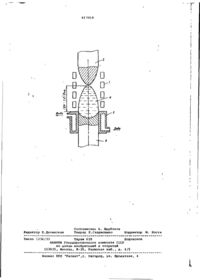

Союз Советских Социалистических Республик К (61) Дополнительное к авт. свид-ву (22) Заявлено 07.06.79 . Кл.3 (21)2776396/22-02 с присоединением заявки № Государственный комитет СССР по делам изобретений и открытий С 21 С 5/56 (23) Приоритет Опубликовано 30.03.81. Бюллетень № 12 Дата опубликования описания 30.03.81 (53)УДКб69.18.27 (088.8) (72) Авторы изобретения Ю.В.Латаш, И.В.Шейко, Г.М.Григоренко, В.М.Баглай и Г.А.Высоцкий (71) Заявитель Ордена Ленина и ордена Трудового красного Знамени институт электросварки им. Е. О. Патона АН Украинской ССР (54) СПОСОБ ИНДУКЦИОННОГО ПЕРЕПЛАВА МЕТАЛЛОВ И СПЛАВОВ 1 Изобретение относится к специальной электрометаллургии и может быть использовано для производства высококачественных слитков из алюминиевых сплавов, титана и сплавов с широким интервалом кристаллизации. В современной электрометаллургии широкое применение для производства высококачественных металлов и спла10 вов получил индукционный метод плавки. Однако серьезным недостатком его является наличие контакта жидкого металла со стенкой тигля из огнеупорного материала, который при- 15 водит к загрязнению металла вредными примесями. Кроме того, для получения слитков из металла индукционной выплавки его разливают в изложницы. Поэтому, такие слитки, как 20 правило, имеют дефекты усадочного происхождения, что приводит к значительным потерям годного металла. Известны методы индукционной плавки металлов и сплавов в индукционном 25 охлаждаемом тигле. Сущность индукционной плавки в секционном тигле заключается в том, что вместо тигля из огнеупорного материала используется секционный охлаждаемый тигель 30 из меди, что делает его прозрачным для электромагнитного поля, в этом случае устраняется загрязнение жидкого металла вредными примесями L1]. Однако готовый металл из холодного тигля сливают в изложницы или формы, где и происходит его кристаллизация. Полученные слитки имеют все пороки, характерные для обычных методов литья. Наиболее близким к предлагаемому является способ индукционно-шлаковой выплавки слитков, для которого характерно, что плавка металла и его кристаллизация , т.е. формирование слитка, происходит в секционном охлаждаемом кристаллизаторе. Сущность этого метода состоит в том, что в секционный кристаллизатор, установленный в герметичной камере, производится порционная загрузка кусковой шихты или подается в кристаллизатор металлическая расходуемая заготовка. Поступающий в кристаллизатор металл попадает в электромагнитное поле индуктора, установленного снаружи кристаллизаторами расплавляется. Одновременно в кристаллизатор подают небольшое количество флюса, который, расплавляясь от контакта с жидким ме- ' 817069 таллом,образует на стенке тигля т.онкую корку. Шлаковая корка предотвращает закорачивание секций жидким металлом» По мере наполнения кристаллизатора жидким металлом происходит формирование слитка, и его по ходу плавки вытягивают вниз [2]. Недостатками известного метода {индукционной плавки являются наличие істенки "секционного охлаждаемого кристаллизатора между индуктором и металлическим расплавом, приводящее к дополнительным потерям электроэнергии; неудовлетворительное формирование боковой поверхности слитка из-за того, что жидкий метапл может зате4 кать в зазоры между секциями , опасность образования горячих трещин в слитке при заклинивании его в процессе вытягивания из секционного кристаллизатора; необходимость применять шлак для изоляции слитка от стенки кристаллизатора, что может повлечь за собой переход вредных примесей из шлака в металл (например, водорода или фтора). Цель изобретения - повышение качества поверхности слитка, повышение КПД процесса, снижение удельного расхода электроэнергии и упрощение плавильного оборудования и управления процессом плавки. Поставленная цель достигается тем, 30 что в способе индукционной плавки, включающем операции последовательного оплавления металлической расходуемой заготовки в электромагнитном высокочастотном поле, формирование металли- • ческой ванны в поле индуктора, формирование слитка в охлаждаемом кристаллизаторе и вытягивание слитка из кристаллизатора по ходу плавки,в процессе переплава верхнюю часть металлической ванны, которая расположена в индукторе, удерживают электромагнитным полем над верхним срезом, кристаллизатора, при этом донная часть ванны опирается на спиток, расположенный в кристаллизаторе, причем, высоту выступающей иод кристаллизатором части металлической ванны устанавливают равной (0,4-1,0) D K P , где Dкр • диаметр кристаллизато• ра, мм. На чертеже изображено устройство, реализующее предлагаемый способ. $ В многовитковый индуктор 1, установленный соосно над охлаждаемым 55 кристаллизатором 2, вводят сверху нижний конец расходуемой металличес'кой заготовки 3= Снизу в кристаллизатор 2 вводят поддон (не показан). На индуктор подают питание от высокочастотного источника питания и начинают плавить расходуемую заготовку З в электромагнитном поле, создаваемом индуктором 1. Жидкий металл с расходуемой заготовки попадает на поддон и по мере оплавления расходу емой заготовки наполняет кристаллизатор , образуя металлическую ванну 4. При этом полностью сформированная металлическая ванна своей верхней частью выступает над верхним срезом кристаллизатора на (0,4-1,0) Окр. Удерживают ванну в таком положении полем индуктора. После сформирования ванна 4 включают привод перемещения поддона и начинают вытягивать слиток 5 из кристаллизатора 2, поддерживая неизменным уровень металлической ванны относительно верхнего среза кристаллизатора. В процессе плавки расходуемая металлическая заготовка 3 постепенно оплавляется в электромагнитном поле индуктора и ее опускают вниз, В конце плавки подачу расходуемой заготовки 3 прекращают и жидкий металл в дальнейшем не поступает в металлическую ванну 4. Вытягивание слитка 5 продолжают до тех пор, пока уровень металлической ванны не окажется ниже верхнего среза кристаллизатора 2, т.е. ванна 4 полностью окажется в кристаллизаторе 2. После этого питание индуктора 1 отключают и слиток 5 извлекают из кристаллизатора 2. Размещение верхней части металлической ванны над верхним срезом кристаллизатора и удержание ее полем индуктора позволяет исключить экранирующее действие стенки кристаллизатора и получить эффективную передачу энергии от индуктора к металлу. Поскольку донную часть ванны размещают в охлаждаемом кристаллизаторе, то это позволяет сформировать ровную боковую поверхность слитка, так как при такой схеме переплава отпадает необходимость применять секционированный кристаллизатор. Кроме того, размещение верхней части металлической ванны в индукторе, установленном над кристаллизатором, и удержание в электромагнитном поле индуктора позволяет виэуалььо контролировать положение ванны относительно индуктора и кристаллизатора и положение расходуемой заготовки относительно ванны и индуктора, что значительно упрощает управление процессом плавки. П р и м е р . Переплав титановой губки и алюминиевого сплава, содержащего до 4-,Q% Mg . Над кристаллизатором Ф 100 мм и высотой 120 мм устанавливают соосно индуктор, состоящий из шести витков. Индуктор питают от высокочастотного лампового генератора мощностью 100 кВт. Частота тока, питающего индуктор, составляет 66 кГц. Снизу в кристаллизатор входит поддон, закрепленный на штоке механизма вертикального перемещения. 817069 На поддон помещают затравку и вводят его в кристаллизатор так, чтобы затравка на 10-20 мм находилась ниже верхнего среза кристаллизатора. Сверху в индуктор вводят расходуемую заготовку из алюминиевого сплава с и включают питание индукгора. Через 3-5 мин после включения питания индуктора расходуемая заготовка начинает плавиться и жидкий металл поступает іна затравку. После того как жидкий ,~ металл заполняет кристаллизатор, уровень его поднимается над верхним срезом кристаллизатора, где он удерживается полем индуктора. Емкость металлической ванны изменяют путем изменения высоты выступающей над крис-*5 таллизатором части металлической ванны. Установлено, что хорошее качество боковой поверхности слитка и его структуры достигается при высоте выступающей над кристаллизатором час- 20 ти ванны равной (0,4-1,0) D*p. После того, как высота выступающей над кристаллизатором части ванны достигает указанного значения, включают привод и производят вытягивание слитка. Фор- 25 мирование боковой поверхности слитка происходит в обычном, а не в секционном кристаллизаторе. По мере оплавления расходуемой заготовки ее опускают вниз в зону индуктора. 30 При переплаве титановой губки в начале плавки помещают на затравку несколько кусков губки, затем включают питание индуктора и расплавляют ее. По ходу плавки производят порци35 онную подачу губки в индуктор при помощи дозирующего устройства. Выплавленные слитки имеют хорошее качество поверхности и однородную структуру .Поскольку формирование слитка происходит не в секционном кристалли- 40 'заторе, то в процессе вытягивания слитка заклинивания не происходит, что предотвращает образование горячих трещин. Удельный расход электроэнергии при переплаве алюминиевого 45 сплава составляет 1,6-1,7 кВт» ч/кг, что на 17% ниже, чем при переплаве в секционном кристаллизаторе. Для 6 • титана удельный расход электроэнергии составляет 3,6-3,8 кВт-ч/кг. Это на 2 3% ниже, чем при плавках в секционном кристаллизаторе. Использование предлагаемого способа исключает заклини&ание слитка при его вытягивании из кристаллизатора и образование горячих трещин в слитке, повышает КПД процесса, снижает удельный расход электроэнергии на выплавку металла, упрощает конструкцию кристаллизатора и управление процессом плавки. •Формула изобретения Способ индукционного переплава металлов и сплавов, включающий последовательно оплавление металлической расходуемой заготовки, или порцион1 ное плавление кусковой шихты в элект- ромагнитном поле повышенной частоты, формирование слитка в охлаждаемом кристаллизаторе и вытягивание слитка из кристаллизатора по ходу плавки, о т л и ' ч а ю щ и й с я. тем, что, с целью повышения качеств а поверхности слитка, повышения КПД процесса, снижения удельного расхода электроэнергии и упрощения: плавильного оборудования и управления процессом плавки, в процессе переплава верхнюю часть металлической ванны размещают в индукторе и удерживают ее электромагнитным полем над верхним срезом кристаллизатора, при этом донную часть ванны опирают на слиток, расположенный в кристаллизаторе, а высоту удерживаемой над кристаллизатором части ванны поддерживают равной (0,4-1,0) диаметра кристаллизатора. Источники информации, принятые во внимание при экспертизе 1. Петров Ю,Б. и Ратников Д.Г. Холодные тигли. М., "Металлургия", 1972, с. 90-115. 2. Электрошлаковый переплав. Сборник Под ред. Б.И.Медовара, Киев, "Наукова думка", 1977, с. 264-274. 817069 Редактор Е.Дичннская Составитель А. Щербаков Техред Е.Гаврнлешко Корректор М. Коста Заказ 1234/33 Тираж 618 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. 4/5 Филиал ППП "Патент",г. Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Автори англійськоюLatash Yurii Vadimovych, Sheiko Ivan Vasyliovych, Hryhorenko Heorhii Mykhailovych, Bahlai Vitalii Mykhailovych, Vysotskyi Hennadii Andriovych

Автори російськоюЛаташ Юрий Вадимович, Шейко Иван Васильевич, Григоренко Георгий Михайлович, Баглай Виталий Михайлович, Высоцкий Геннадий Андреевич

МПК / Мітки

МПК: C21C 5/56

Мітки: індукційного, металів, спосіб, сплавів, переплаву

Код посилання

<a href="https://ua.patents.su/4-1259-sposib-indukcijjnogo-pereplavu-metaliv-ta-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб індукційного переплаву металів та сплавів</a>

Попередній патент: Люмінофор зеленого коліру свічення

Наступний патент: Хлоргідрат-2( -диетиламіно)-етил-5-ізопропилтіобарбітурової кислоти, яка володіє антигіпоксичною і актопротекторною дією

Випадковий патент: Пружна опора