Спосіб виготовлення поліетиленової рукавної плівки

Формула / Реферат

1. Спосіб виготовлення поліетиленової рукавної плівки, згідно з яким полімер у вигляді гранул вручну або пневматично подають до бункера екструдера, звідки гранули під силою тяжіння просуваються вниз і заповнюють міжвитковий простір обертального шнека і далі за допомогою обертального шнека гранули просувають вздовж циліндра до формувальної кільцевої кутової головки, в якій розплав розсікають дорном і, виходячи, він має форму циліндра, після цього екструдат охолоджують зовні повітрям, що надходить з щілини порожнистого кільця, причому момент затвердіння розплаву фіксують появою характерної межі помутніння рукава - лінії кристалізації, до якої екструдат-рукав розтягують по довжині за допомогою тягнучих валків та роздувають повітрям, що міститься всередині рукава, по діаметру, витягнуту в двох або в одному напрямку плівку після лінії кристалізації продовжують охолоджувати повітрям навколишнього середовища, а потім поступово її складають за допомогою складаних щік, розбіжних під кутом, рух плівки та її витяжку здійснюють за допомогою тягнучих валків, які щільно притиснуті до плівки, далі рукав у складеному вигляді або розрізають по боках ножами та намотують на дві бобіни одинарним шаром, або не розрізають та намотують подвійним шаром на одну бобіну, який відрізняється тим, що використовують змішані гранули з поліетилену низького тиску та поліетилену високого тиску.

2. Спосіб за п. 1, який відрізняється тим, що для одержання плівок звичайного призначення співвідношення гранул поліетилену низького тиску та поліетилену високого тиску становить 40:60 або 50:50.

3. Спосіб за п. 1, який відрізняється тим, що для одержання плівок термоусадкових співвідношення гранул поліетилену низького тиску та поліетилену високого тиску становить 75:25±10.

4. Спосіб за п. 1, який відрізняється тим, що до змішаних гранул з поліетилену низького тиску та поліетилену високого тиску додають гранули лінійного поліетилену.

5. Спосіб за п. 4, який відрізняється тим, що для одержання плівок особливо міцних термоусадкових співвідношення гранул поліетилену низького тиску, поліетилену високого тиску та лінійного поліетилену становить 60:20:20±10.

6. Спосіб за п. 4, який відрізняється тим, що для одержання плівок прозорих з високою еластичністю співвідношення гранул поліетилену низького тиску, поліетилену високого тиску та лінійного полімеру становить 84:8:8±10.

Текст

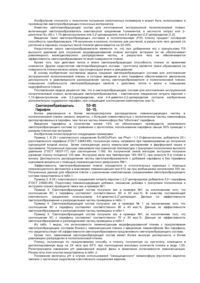

1. Спосіб виготовлення поліетиленової рукавної плівки, згідно з яким полімер у вигляді гранул вручну або пневматично подають до бункера екструдера, звідки гранули під силою тяжіння просуваються вниз і заповнюють міжвитковий простір обертального шнека і далі за допомогою обертального шнека гранули просувають вздовж циліндра до формувальної кільцевої кутової головки, в якій розплав розсікають дорном і, виходячи, він має форму циліндра, після цього екструдат охолоджують зовні повітрям, що надходить з щілини порожнистого кільця, причому момент затвердіння розплаву фіксують появою характерної межі помутніння рукава - лінії кристалізації, до якої екструдат-рукав розтягують по довжині за допомогою тягнучих валків та роздувають повітрям, що міститься всередині рукава, по діаметру, витягнуту в двох або в одному напрямку плівку після лінії кристалізації продовжують охолоджувати повітрям навколишнього середовища, а потім поступово її складають за допомогою складаних щік, розбіжних під кутом, рух плівки та її витяжку здійснюють за допомогою тягнучих валків, які щільно притиснуті до плівки, далі рукав у складеному вигляді або U 2 45556 1 3 валів супроводження і поступає к валкам намотки [ЗАТ "Вторполімермаш" Україна, Київ http://vpmua.net/products3.html]. Найближчим до способу, що заявляється, є спосіб виготовлення рукавної поліетиленової плівки, який полягає в тому, що сировину у вигляді основного полімерного матеріалу, добавок та пігментів подають автоматичним завантажувачем з транспортної тари до бункера, розміщеного над екструдером. З бункера сировина надходить до матеріального циліндра одношнекового екструдера, де ущільнюється, плавиться, інтенсивно перемішується. З екструдера через фільтр та перехідник матеріал попадає в екструзійну головку, де відбувається формування однорідного потоку розплаву полімеру заданої геометричної форми, та виходить через кільцеву щілину у вигляді кільцевої циліндричної заготовки. Потім заготовку роздувають до необхідних розмірів постійним об'ємом повітря всередині балона. Для зміни розмірів плівки, що отримують, достатньо відкрити подачу повітря всередину балона через повітровід у центрі дорна або зробити одно/декілька наскрізних отворів у балоні. Через різницю тисків по обидва боку плівки діаметр рукава зменшується. Охолодження рукава здійснюють потоком повітря, що нагнітається повітродувкою через зазор кільця охолодження. Далі плівковий рукав проходить через стабілізаційну корзину, складані щоки. У складеному вигляді плівку протягують через приймальний пристрій, напрямні ролики, пристрій обробки плівки коронним розрядом та подають на пристрій намотки [Компанія Kung Hsing Plastic Machinery, http://www.kunghsing.ru/polyethlene]. Зазначений спосіб, як і попередній аналог, не дає можливості одержати тонкі поліетиленові плівки. В основу корисної моделі поставлено задачу удосконалення відомого способу для одержання більш тонкої поліетиленової рукавної плівки при збереженні усіх її фізико-механічних властивостей. Поставлену задачу вирішують тим, що у способі виготовлення поліетиленової рукавної плівки, згідно з яким полімер у вигляді гранул вручну або пневматично подають до бункера екструдера, звідки гранули під силою тяжіння просуваються вниз і заповнюють міжвитковий простір обертального шнека і далі за допомогою обертального шнека гранули просувають вздовж циліндра до формувальної кільцевої кутової головки, в якій розплав розсікають дорном і, виходячи, він має форму циліндра, після цього екструдат охолоджують зовні повітрям, що надходить з щілини порожнистого кільця, причому момент затвердіння розплаву фіксують появою характерної межі помутніння рукава - лінії кристалізації, до якої екструдат-рукав розтягують по довжині за допомогою тягнучих валків та роздувають повітрям, що міститься всередині рукава по діаметру, витягнуту в двох або в одному напрямку плівку після лінії кристалізації продовжують охолоджуватися повітрям навколишнього середовища, а потім поступово її складають за допомогою складаних щік, розбіжних під кутом, рух плівки та її витяжку здійснюють за допомогою тягнучих валків, які щільно притиснуті до плівки, далі 45556 4 рукав у складеному вигляді або розрізають по боках ножами та намотують на дві бобіни одинарним шаром, або не розрізають та намотують подвійним шаром на одну бобіну, згідно з корисною моделлю, використовують змішані гранули з поліетилену низького тиску та поліетилену високого тиску. Для одержання плівок звичайного призначення співвідношення гранул поліетилену низького тиску та поліетилену високого тиску становить 40:60 або 50:50. Для одержання плівок термоусадкових співвідношення гранул поліетилену низького тиску та поліетилену високого тиску становить 75:25±10. До змішаних гранул з поліетилену низького тиску та поліетилену високого тиску можуть додавати гранули лінійного поліетилену. Для одержання плівок особливо міцних термоусадкових співвідношення гранул поліетилену низького тиску, поліетилену високого тиску та лінійного поліетилену становить 60:20:20±10. Для одержання плівок прозорих з високою еластичністю співвідношення гранул поліетилену низького тиску, поліетилену високого тиску та лінійного поліетилену становить 84:8:8±10. Використання змішаних гранул з поліетилену низького тиску та поліетилену високого тиску або з поліетилену низького тиску, поліетилену високого тиску та лінійного поліетилену дозволяє у порівнянні з прототипом одержати більш тонку плівку при збереженні усіх її фізико-механічних властивостей. Корисна модель пояснюється схемою лінії рукавної плівки. Лінія містить бункер 1, з'єднаний зі шнеком 2, сполученим з кільцевою кутовою головкою 3, з'єднаною з плоским кільцем 4, що сполучено з складаними щоками 5, які складаються і які з'єднані з тягнучими валками 6 і далі рукавом 7 - з ножами 8, сполученими з двома бобінами 9. У дорні головки 3 є спеціальний канал 10 для повітря, який з'єднується з повітродувкою (не показано). Спосіб виготовлення поліетиленової рукавної плівки здійснюють наступним чином. Як сировину використовують змішані гранули з поліетилену низького тиску, поліетилену високого тиску та лінійного поліетилену визначеного співвідношення разом з добавками та фарбниками: - для одержання плівок звичайного призначення співвідношення гранул поліетилену низького тиску та поліетилену високого тиску становить 40:60 або 50:50; - для одержання плівок термоусадкових співвідношення гранул поліетилену низького тиску та поліетилену високого тиску становить 75:25±10. До змішаних гранул з поліетилену низького тиску та поліетилену високого тиску можуть додавати гранули лінійного поліетилену: - для одержання плівок особливо міцних термоусадкових співвідношення гранул поліетилену низького тиску, поліетилену високого тиску та лінійного поліетилену становить 60:20:20±10. - для одержання плівок прозорих з високою еластичністю співвідношення гранул поліетилену 5 45556 низького тиску, поліетилену високого тиску та лінійного полімеру становить 84:8:8±10. Суміш підсушених гранул вручну подають до бункера 1 екструдера. Під дією сили тяжіння гранули просуваються вниз і заповнюють міжвитковий простір обертального шнека 2 у зоні І живлення. По мірі просування гранул вздовж у матеріалі розвиваються високі зсувні напруження, що викликають додаткове нагрівання полімеру (саморозігрів). Частина тепла підводиться конвекцією від нагрівачів різної конструкції (індукційні, інфрачервоні тощо). Гранули ущільнюються, нагріваються, частково плавляться. За допомогою обертального шнека 2 просувають полімер вздовж циліндра до зони II плавлення, де через зменшення глибини нарізки шнека в цій зоні зменшується вільний об'єм витка, відбувається подальше ущільнення та розплавлення частинок полімеру до розплавленої маси. Далі полімер просувають до зони III дозування, де розплав полімеру піддають інтенсивній змішувальній дії завдяки спеціальним конструктивним елементам шнека. У цій зоні глибина нарізки шнека мінімальна. Співвідношення об'єму витка в зоні дозування до об'єму витка в зоні живлення визначає коефіцієнт стискання. Для різних матеріалів конструюють шнеки з індивідуальним значенням коефіцієнта стискання для одержання оптимальних реологічних характеристик розплаву полімеру. Після цього полімер просувають до формувальної кільцевої кутової головки 3. У головці розплав розсікають дорном і, виходячи, він має форму циліндра. Для надання йому формостійкості екструдат-циліндр охолоджують зовні повітрям, що надходить з щілини порожнистого кільця 4. Момент затвердіння розплаву (а для полімеру, що кристалізується, - кристалізація) фіксують появою характерної межі помутніння рукава - лінії 11 крис Комп’ютерна верстка А. Крижанівський 6 талізації. До цієї лінії 11 екструдат-рукав розтягують по довжині за допомогою тягнучих валків 6 та роздувають повітрям, що міститься всередині екструдату-рукава по діаметру. Для початку роздування екструдату-рукава у дорні головки 3 є спеціальний канал 10 для повітря, який з'єднується з повітродувкою. Всередині екструдату-рукава повітря подають періодично по мірі його дифузії через плівку та витік через нещільності шарів плівки між тягнучими валками 6. Витягнуту в двох або в одному напрямку плівку після лінії 11 кристалізації продовжують охолоджуватися повітрям навколишнього середовища, а потім поступово її складають за допомогою складаних щік 5, розбіжних під деяким кутом. Рух плівки та її витяжку здійснюють за допомогою тягнучих валків 6, що щільно притиснуті до плівки. Далі екструдат-рукав у складеному вигляді можуть або розрізати по боках ножами 8 та намотувати на дві бобіни 9 одинарним шаром, або не розрізати та намотувати подвійним шаром на одну бобіну. При виробництві рукавних плівок використовують екструзійні установки з довгими шнеками для усунення пульсації розплаву. Плівки одержують після витяжки та роздування товщиною від 10 до 300мкм з коливанням товщини ±10%. Основною вимогою до екструзійних головок являється постійність опору текучому розплаву в каналах формуючого інструмента і, як наслідок цього, постійність швидкості виходу екструдату по всьому периметру формуючої щілини. Приклад Полімерна плівка товщиною 100мкм, одержана способом прототипу, витримує навантаження 18кг. У той же час таке саме навантаження витримує полімерна плівка товщиною 65мкм, одержана способом, що заявляється. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the manufacturing polyethylene tubular film

Автори англійськоюDotsenko Yurii Yuriiovych

Назва патенту російськоюСпособ изготовления полиэтиленовой рукавной пленки

Автори російськоюДоценко Юрий Юрьевич

МПК / Мітки

Мітки: плівки, рукавної, виготовлення, поліетиленової, спосіб

Код посилання

<a href="https://ua.patents.su/3-45556-sposib-vigotovlennya-polietilenovo-rukavno-plivki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення поліетиленової рукавної плівки</a>

Попередній патент: Спосіб виробництва поліетиленових упаковок

Наступний патент: Спосіб отримання специфічного імуноглобуліну людини проти вірусу гепатиту с (hcv)

Випадковий патент: Композиція жирової начинки для вафельного торта "львів'янка"