Механізм для перетворення зворотно-поступального руху у обертальний і навпаки

Формула / Реферат

1. Механизм для преобразования возвратно-поступательного движения во вращательное и наоборот, содержащий корпус, оппозитно установленные в нем поршни со штоком, промежуточное звено и вал, отличающийся тем, что вал выполнен коленчатым, его коренные шейки сопряжены с боковыми стенками корпуса с совмещением их осей, а промежуточное звено выполнено в виде эксцентрика в форме диска с эксцентриковым отверстием под кривошипную шейку вала и смонтированного в отверстии штока с возможностью вращения в нем, сателлитов с зубьями, закрепленных неподвижно на эксцентрике с совмещением осей сателлитов с осью эксцентрикового отверстия, и зубчатых колес, выполненных в форме плоских колей с зубьями внутреннего зацепления, неподвижно смонтированных в корпусе, с зацеплением их зубьев с зубьями сателлитов, причем оси зубчатых колес совмещены с осями коренных шеек вала, а сателлиты установлены с возможностью обегания зубчатых колес при передаточном отношении 2 : 1.

2. Механизм по п.1, отличающийся тем, что эксцентрик, сателлиты и шток выполнены разборными.

Текст

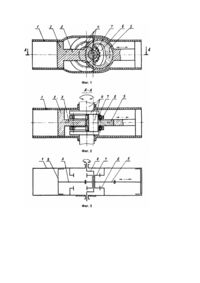

Механизм для преобразования возвратнопоступательного движения во вращательное и наоборот. Изобретение относится к машиностроению, в частности к конструкции механизмов преобразования возвратно-поступательного движения во вращательное и наоборот, и может быть использовано в поршневых машинах: двигателях внутреннего сгорания, компрессорах, насосах и т.п. Известен механизм для преобразования возвратно-поступательного движения во вращательное, содержащий корпус, поршни со штоками, расположенные оппозитно друг другу и установленные соосно, ведомый вал и промежуточное звено. Промежуточное звено выполнено в виде двух дисков разного диаметра. Больший диск взаимодействует с корпусом через подшипники качения и с валом посредством зубчатой передачи. Меньший диск эксцентрично расположен в большем диске и взаимодействует с ним через подшипник качения, а со штоками через пальцы подшипников качения [1]. Недостатками этого механизма-прототипа являются: - относительная сложность конструкции, обусловленная тем, что рабочее движение валу передается через дополнительную зубчатую передачу; утяжеление конструкции, увеличение размеров, и снижение коэффициента полезного действия механизма, вызванное тем, что передача усилия от штока осуществляется через консоль; - потери мощности на преодоление трения между поршнем и цилиндром из-за того, что часть рабочего давления на поршне вызывает давление поршня на боковую стенку цилиндра. Исходной в изобретательском замысле была задача усовершенствовать механизм для преобразования возвратно-поступательного движения во вращательное и наоборот, в котором путем изменения конструктивного выполнения отдельных составных частей и введения новых конструктивных элементов, обеспечивается упрощение конструкции, повышение надежности и коэффициента полезного действия, уменьшение весе и габаритных размеров, увеличение угловой скорости вращения, повышающей "литровую мощность" (мощность, отнесенную к рабочему объему цилиндров) двигателей внутреннего сгорания, или увеличивающей производительность поршневых компрессоров и насосов при одновременном снижении их веса и габаритных размеров. Поставленная задача решается тем, что в механизме для преобразования возвратнопоступательного движения во вращательное, содержащем корпус, установленные в нем оппозитно поршни со штоком, промежуточное звено и вал, предусмотрены следующие конструктивные преобразования - отличия. 1. Вал выполнен коленчатым, коренные шейки его сопряжены с боковыми стенками корпуса, причем ось симметрии коренных шеек совмещена с осью симметрии корпуса. 2. В штоке, соединяющем оппозитно расположенные поршни, в центральной части предусмотрено отверстие для установки эксцентрика. 3. Промежуточное звено выполнено в виде эксцентрика с неподвижно закрепленными на нем двумя сателлитами, находящимися во внутреннем зацеплении с двумя зубчатыми колесами, расположенными параллельно и на равном расстоянии от центра симметрии корпуса. 4. Эксцентрик выполнен в форме диска, имеет эксцентриковое отверстие под кривошипную шейку вала, смонтирован в отверстии штока с возможностью вращения. 5. Сателлиты выполнены с зубьями для внутреннего зацепления, неподвижно закреплены на эксцентрике с совмещением их осей с осью эксцентрикового отверстия. 6. Зубчатые колеса с зубьями внутреннего зацепления выполнены в форме плоских колец и неподвижно закреплены в корпусе на равном расстоянии от его центра симметрии. 7. Сателлиты установлены с возможностью обегания зубчатых колес, причем передаточное отношение равно 2 : 1. 8. Поршни имеют малую (по отношению к их диаметру) длину, обеспечивающую лишь установку на них колец. Кроме того, предусмотрены конструктивные преобразования, относящиеся к частным случаям исполнения механизма: а) коленчатый вал выполнен составным, а эксцентрик, сателлиты и шток - неразборными, б) коленчатый вал выполнен цельным, а эксцентрик, сателлиты и шток - разборными. Предложенный механизм преобразования возвратно-поступательного движения во вращательное обеспечивает следующую техническую результативность: 1. Упрощение конструкции механизма за счет устранения специальной зубчатой передачи от большого диска к валу, расположенному в стороне от диска. 2. Увеличение передаваемого вращающего момента и угловой скорости вращения вала за счет замены консоли коленчатым валом и применения зубчатой передачи внутреннего зацепления. 3. Уменьшение габаритных размеров механизма за счет более компактного размещения силовых конструктивных элементов. 4. Уменьшение длины поршня и повышение коэффициента полезного действия за счет того, что рабочее усилие боковых нагрузок на поршень не создает. Из вышеприведенного с очевидностью вытекает вывод о том, что перечисленные отличительные признаки и обеспечиваемая ими техническая результативность связаны между собой причинно-следственно. В предшествующем уровне техники не обнаружен механизм, который по совокупности признаков совпадал бы с предложенным механизмом, что послужило основанием для вывода о соответствии заявленного технического решения критерию патентоспособности "Новизна". В предшествующем уровне техники не обнаружены признаки, отличающие заявленный механизм от прототипа по пунктам 2, 3, 4,5, 6, 7 и 8, что служит основанием для вывода о соответствии заявленного технического решения критерию патентоспособности "изобретательский уровень". На фиг.1 дан горизонтальный разрез механизма; на фиг.2 - сечение по А - А на фиг.1; на фиг.3 - кинематическая схема механизма. Предлагаемый механизм содержит корпус 1, поршни 2 со штоком 3, вал 4 и промежуточное звено. Корпус 1 выполнен коробчатым, с прямоугольным поперечным сечением в средней части и с отверстиями для поршней слева и справа, в которые могут запрессовываться гильзы. Материал корпуса - широко применяемый в двигателестроении низколегированный чугун. Поршни 2 могут иметь форму, отличную от цилиндрической, для компенсации их расширения при нагреве. Обычно их изготавливают из алюминиевого сплава и покрывают слоем олова для улучшения прирабатываемости. Шток 3 в центральной части в вертикальной плоскости выполнен более широким, в нем предусмотрено отверстие для эксцентрика 5, Шток целесообразно делать стальным, кованым со стержнем двутаврового сечения. Вал 4 выполнен коленчатым. Оси симметрии коренных шеек вала совмещены с горизонтальной осью симметрии корпуса. Целесообразно вал отливать из чугуна, шейки его подвергать закалке токами высокой частоты на глубину 2 - 3мм, делать специальные переходы между шейками и щеками для повышения усталостной прочности. Промежуточное звено содержит эксцентрик 5, два сателлита 7 и два зубчатых колеса 6. Эксцентрик может свободно вращаться в отверстии штока, а в отверстии эксцентрика свободно вращается кривошипная шейка вала 4. Эксцентриситет эксцентрика должен быть равен эксцентриситету вала 4. Эксцентрик может быть изготовлен из обычной углеродистой стали. Сателлиты 7 и зубчатые колеса 6 передают рабочий вращающий момент, поэтому их целесообразно изготавливать из легированных сталей марок: сталь 40Х, сталь 40ХН, сталь 40ХНЛ и другие. Сателлиты и зубчатые колеса выполнены в форме плоских колец. Для повышения нагрузочной способности, плавности хода и снижения шума, зубья могут быть выполнены косыми. Возможен вариант, когда сателлиты 7 и эксцентрик 5 выполнены как одно целое, как это показано на фиг.1. Зубчатые колеса 6 устанавливаются в корпусе неподвижно, причем их оси совмещаются с осями коренных шеек вала 4. Передаточное отношение между сателлитами и зубчатыми колесами равно 2 : 1. Для удобства сборки, разборки механизма и его ремонта целесообразно эксцентрик, сателлиты и шток выполнить разборными. Между коренными шейками вала 4 и корпусом, между кривошипными шейками вала 4 и эксцентриком, а также между эксцентриком и штоком 3 устанавливаются подшипники скольжения или качения. При использовании механизма в двигателях внутреннего сгорания на оси вала 4 устанавливается специальный маховик. Механизм работает следующим образом. Под воздействием рабочего усилия на поршень 2, перемещается шток 3 и вызывает вращение эксцентрика 5 и вала 4. Эксцентрик и вал вращаются с равными угловыми скоростями, но в противоположных направлениях, поэтому центр эксцентрика движется по прямой линии, параллельно оси симметрии поршней. Так как эксцентрик свободно вращается в отверстии штока, то рабочее усилие боковых нагрузок на поршень не создает. На поршень действует лишь боковая сила, вызываемая трением в подшипнике, установленном между эксцентриком и штоком. За половину оборота вала 4 поршень переместится из положения правой "мертвой" точки в положение левой "мертвой" точки, причем ход поршня равен четырем эксцентриситетам вала 4. Возможен вариант использования предложенного механизма для преобразования вращательного движения в возвратнопоступательное. Для этого достаточно приложить к валу 4 соответствующий вращающий момент. О соответствии предложенного технического решения критерию патентоспособности "промышленная применимость" свидетельствует нижеследующее: 1. Описанный механизм для преобразования возвратно-поступательного движения во вращательное и наоборот предназначен для использования в машиностроении, в частности, в двигателестроении, изготовлении компрессоров и насосов. 2. Предлагаемый механизм, в том виде, как он охарактеризован в независимом пункте формулы изобретения, может быть peaлизован в металле с использованием известных стандартных материалов, технологических процессов изготовления и сборки, а также технологического оборудования, т.е. нет необходимости в применении неизвестных средств техники. 3. Описанный механизм в том виде, как он охарактеризован в формуле изобретения, способен обеспечить ожидаемую техническую результативность: упрощение конструкции, повышение надежности и коэффициента полезного действия, уменьшение веса и габаритных размеров, увеличение угловой скорости вращения. Изготовлен действующий макет предложенного механизма, демонстрирующий работоспособность его с описанными выше результатами.

ДивитисяДодаткова інформація

Назва патенту англійськоюMechanism for transformation of reciprocal motion to rotary one and vice versa

Автори англійськоюKostitsyn Valentyn Ivanovych

Назва патенту російськоюМеханизм для превращения возвратно-поступательного движения во вращательное и наоборот

Автори російськоюКостицын Валентин Иванович

МПК / Мітки

МПК: F16H 25/00, F16H 21/40, F16H 21/10

Мітки: навпаки, обертальний, руху, перетворення, зворотно-поступального, механізм

Код посилання

<a href="https://ua.patents.su/3-15046-mekhanizm-dlya-peretvorennya-zvorotno-postupalnogo-rukhu-u-obertalnijj-i-navpaki.html" target="_blank" rel="follow" title="База патентів України">Механізм для перетворення зворотно-поступального руху у обертальний і навпаки</a>

Попередній патент: Спосіб вилучення кріопротектора з органів

Наступний патент: Вітродвигун

Випадковий патент: Спосіб виробництва ординарного десертного солодкого вина типу кагор