Прокатний стан

Номер патенту: 15846

Опубліковано: 30.06.1997

Автори: Кауров Володимир Васильович, Тільга Степан Сергійович, Вільфрид Класк, Нечепоренко Володимир Андрійович, Куцов Юрій Георгійович, Клетцен Петер, Хрустенко Юрій Михайлович, Дишковець Генадій Анатольович

Формула / Реферат

Прокатный стан, включающий взаимно перпендикулярные пары прокатных валков, привод которых состоит из раздаточного редуктора и двух групповых трансмиссий, каждая из которых соединена с четными или нечетными парами прокатных валков и выполнена в виде общего, параллельного оси прокатки трансмиссионного вала, системы валов и зубчатых передач, выполненных со скрещивающимися осями, при этом каждое ведущее коническое колесо зубчатых передач установлено натрансмиссионном валуи соединено с прокатными валками двумя шестернями, установленными в корпусе прокатного стана, которые через синхронные шарниры соединены с прокатными валками, отличающийся тем, что участки каждого из составных трансмиссионных валов привода четных и нечетных клетей дополнительно соединены мультипликаторами.

Текст

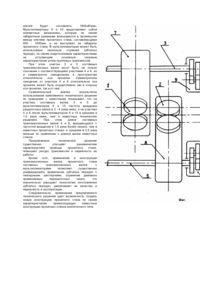

Изобретение относится к области прокатного производства, а именно к совершенствованию конструкции прокатного стана блочного типа, и может быть использовано при производстве катанки, мелкого сорта и труб. Наиболее близким по количеству сходных признаков является прокатный стан, включающий корпус и взаимно перпендикулярные пары прокатных валков, привод которых состоит из раздаточного редуктора и двух групповых трансмиссий, каждая из которых соединена с четными и нечетными парами прокатных валков и выполнена в виде общего, параллельного оси прокатки трансмиссионного вала, системы валов и зубчатых передач, выполненных со скрещивающимися осями, при этом каждое ведущее коническое колесо зубчатых передач установлено на трансмиссионном валу и соединено с прокатными валками, двумя гипоидными шестернями, установленными а корпусе прокатного стана, которые через синхронные шарниры соединены с прокатными валками [1]. Отбор мощности от двух трансмиссионных валов групповых трансмиссий для привода прокатных клетей осуществляется системой валов и зубчатых передач, выполненных со скрещивающимися осями. При этом отбор мощности для привода каждой прокатной клети осуществляется зубчатая передачей, в которой каждое ведущее коническое колесо через две гипоидные шестерни и два синхронных шарнира соединяется с прокатными валками. Использование в приводе прокатных клетей ведущего конического колеса с двумя гипоидными шестернями представляет возможность каждой зубчатой передаче работать как мультипликатор. При этом для зубчатых передач можно создать нормальный ряд возрастающих передаточных чисел, которые будут учитывать возрастание скоростей прокатки от клети к клети. Применение зубчатых гипоидных передач, работающих как мультипликаторы, позволяет осуществлять режим работы раздаточных валов с низкими, по сравнению с известными техническими решениями, частотами вращения, например, 630 - 800об/мин. Такое техническое решение позволяет существенно упростить технические проблемы выбора устойчивых режимов работы трансмиссий, выбора подшипников, уменьшения количества зубчатых передач в приводе прокатных валков, уменьшения длины промежуточных валов. Недостатком известного прокатного стана является наличие в трансмиссии большого количества зубчатых передач с рядом возрастающих передаточных чисел, например, от 2,5 до 16. Это связано с тем, что. прокатный стан блочного тира с групповым приводом должен удовлетворять требованиям современной технологии прокатки катанки, предусматривающей скорость прокатки катанки в последней клети стана 125м/с. Наличие зубчатых гипоидных передач с большим спектром передаточных чисел позволяет обеспечить заданную скорость, но не позволяет унифицировать эти передачи для различных клетей стана, вызывает необходимость усложнять технологию производства зубчатых передач, производить запасные зубчатые передачи с разными характеристиками, уменьшает ресурс трансмиссии. Задачей изобретения является создание прокатного стана с высоким ресурсом трансмиссии и максимальной унификацией зубчатых передач. Техническим результатом является обеспечение оптимальных условий эксплуатации всех зубчатых гипоидных передач при низкой частоте вращения трансмиссионных валов и максимальной унификации зубчатых передач с использованием органического ряда передаточных чисел зубчатых передач, повторяющихся в различных частях трансмиссий прокатного стана. Указанный технический результат достигается тем, что в прокатном стане, включающем взаимно перпендикулярные пары прокатных валков, привод которых состоит из раздаточного редуктора и двух групповых трансмиссий, каждая из которых соединена с четными и нечетными парами прокатных валков и выполнена в виде общего, параллельного оси прокатки трансмиссионного вала, системы валов и зубчатых передач, выполненных со скрещивающимися осями, при этом каждое ведущее коническое колесо зубчатых передач установлено на трансмиссионном валу и соединено с прокатными валками двумя шестернями, установленными в корпусе прокатного стана, которые через синхронные шарниры соединены с прокатными валками, участки каждого из составных трансмиссионных валов привода четных и нечетных клетей дополнительно соединены мультипликаторами. Дополнительное соединение мультипликаторами участков каждого из составных трансмиссионных валов привода нечетных и четных клетей позволяет получить новое техническое качество - максимальную унификацию зубчатых передач с высоким ресурсом трансмиссии. Технический результат достигается благодаря существенному изменению конструкции трансмиссионных валов групповых трансмиссий привода четных и нечетных прокатных клетей прототипа. Использование в приводе прототипа прокатных клетей ведущего конического колеса в сочетании с гипоидными шестернями позволяет получить нормальный ряд передаточных чисел 2,5; 4,0; 6,3; 10; 16, применение которых обеспечивает создание, требуемого технологического режима прокатки в стане. Вместе g тем, каждое передаточное число зубчатой передачи характеризует конструкцию зубчатой передачи: количество зубьев, модуль передачи (или модули передачи нормальный, торцевой), геометрические размеры зубьев передачи и т.д. Для каждой передачи необходимо разрабатывать технологическую карту нарезания зубчатых зацеплений (конического колеса и гипоидных шестерен), заказывать заготовки, разрабатывать режимы резания и режимы термообработки, шлифования и т.д. Технологический анализ и анализ возможностей работающего оборудования показывает, что вопросы изготовления и доводки зубчатых зацеплений (коническое колесо гипоидная шестерня) можно упростить, если, допустим, начиная с пары зубчатых зацеплений привода прокатных клетей 7-8 использовать зубчатые зацепления с передаточным числом 4,0 (привод прокатных клетей 3 - 4), а в приводе прокатных клетей 9 - 10 использовать зубчатые зацепления пара прокатных клетей 5 - 6 с передаточным числом 6,3. Для этой цели необходимо, чтобы участки составных трансмиссионных валов 4 и 6 после прокатных клетей 5 и 6 вращались со скоростями, примерно в 2,5 раза большими, чем участки этих же валов соответственно 3 и 5. Достичь этого возможно, если в систему составных трансмиссионных валов, вращающих четные и нечетные клети вставить мультипликаторы. Технический анализ показывает, что это можно осуществить, сохранив равнопрочность трансмиссионные валов, сохранив компактность прокатного стана, сохранив скоростные условия работы клетей 7 - 10, соответствующие расчетной калибровке. Применение мультипликаторов в составе трансмиссионных валов позволяет отказаться от изготовления зубчатых зацеплений с передаточным числом свыше 6,0, упростить технологию изготовления зубчатых зацеплений, унифицировать зубчатые передачи, использовав зубчатые передачи, например, с передаточным числом 4,0 для вращения валков прокатных клетей 3 - 4 и 7 - 8, а зубчатые передачи с передаточным числом 6,3 для вращения валков прокатных клетей 5 - 6 и 9 - 10. Унификация зубчатых передач позволяет решить многочисленные проблемы с зубонарезным и зубошлифовальным инструментом, термообработкой зубчатых зацеплений, изготовлением запасных зубчатых зацеплений. Кроме этого, унификация позволяет добиться высокого качества изготовления зубчатых зацеплений, что позволяет создать прокатный стан с высоким ресурсом трансмиссии. Изобретение поясняется чертежом (фиг.), где изображен прокатный стан (принципиальная схема компановки трансмиссии прокатного стана). Прокатный стан, включающий взаимно перпендикулярные пары прокатных валков 1 и 2, привод которых состоит из раздаточного редуктора (на чертеже не показан) и двух групповых трансмиссий, каждая из которых соединена с четными и нечетными парами прокатных валков и выполнена в виде общего, параллельного оси прокатки трансмиссионного вала, системы валов и зубчатых передач, выполненных со скрещивающимися осями, при этом каждое ведущее коническое колесо зубчатых передач установлено на раздаточном валу и соединено с прокатными валками двумя гипоидными шестернями (на чертеже не показаны), установленными в корпусе 7 и 8 прокатного стана. Участки 3 и 4, 5 и 6 каждого из составных трансмиссионных валов привода нечетных и четных клетей дополнительно соединены мультипликаторами 9 и 10. Входной вал мультипликатора 9 соединен с концом трансмиссионного вала 3 с помощью муфты (на чертеже не показана), а выходной вал мультипликатора 9 с помощью муфты (на чертеже не показана) с трансмиссионным валом 4. На чертеже трансмиссионные валы 3 и 4 расположены соосно. Входной вал мультипликатора 10 соединен с концом трансмиссионного вала 5 с помощью муфты (на чертеже не показана), а выходной вал мультипликатора 10 с помощью муфты (на чертеже не показана) с трансмиссионным валом 6. На чертеже трансмиссионные валы 5 и 6 расположены соосно. Сами мультипликаторы 9 и 10 могут быть установлены как на корпусе прокатного стана, так и на любом другом основании. Прокатный стан работает следующим образом. Момент вращения передается от регулируемого электропривода постоянного тока через раздаточный редуктор (на чертеже не показаны) соответствующим составным трансмиссионным валам. Передача момента вращения между участками 3 и 4, 5 и 6 составных валов осуществляется через соответствующие мультипликаторы 9 и 10. При этом участок 3 составного трансмиссионного вала вращается с определенной заданной частотой, а второй его участок 4 вращается с более высокой частотой, равной частоте вращения составного участка 3 трансмиссионного вала, умноженной на коэффициент мультипликации, определяемый конструктивными особенностями прокатного стана, обеспечивающими скорость прокатки металлического прутка в каждой клети в соответствии с требованиями калибровки. На примере десятиклетевого прокатного стана с групповым приводом рассмотрим практическое выполнение предлагаемого технического решения. При разработке, например, десятиклетевого прокатного стана для первых Трех пар клетей, каждая из которых включает нечетные и четные клети, выбираем нормальный ряд передаточных чисел зубчатых передач в следующей последовательности - 2,5; 4,0; 6,3. При этом в каждой паре клетей ведущие конические колеса и две гипоидные шестерни будут совершенно идентичными по своим техническим характеристикам, а увеличение скорости прокатки от нечетной к четной клети (от овала к кругу по условиям калибровки) будет обеспечиваться соответствующим трансмиссионным валом четных клетей, вращающимся с более высокой частотой, чем трансмиссионный вал нечетных клетей. Это превышение частоты вращения будет определяться величиной коэффициента вытяжки прутка в круглом калибре четных клетей, являющимся практически постоянным для всех четных клетей прокатного стана, а его постоянство закладывается в конструкцию раздаточного редуктора, который обеспечивает вращение составных участков 3 и 5 трансмиссионных валов в строго заданном соотношении. Например: частота вращения участка 3 трансмиссионного вала нечетных клетей 1 - 3 - 5 составляет 600об/мин, частота вращения участка 5 трансмиссионного вала четных клетей 2 - 4 - 6 составляет 762об/мин. Передаточные числа зубчатых передач четвертой и пятой пары клетей 10 - ти клетевого прокатного стана выбираются из имеющегося ряда передаточных чисел первых трех пар клетей. Для четвертой пары клетей принимается передаточное число - 4,0, а для пятой пары клетей - 6,3. Для того, чтобы частота вращения валков с седьмой по десятую клети стана обеспечивала скорость прокатки металлического прутка, предусмотренного калибровкой валков стана, с помощью встроенных в конструкцию трансмиссионных валов мультипликаторов 9 и 10 обеспечивается повышение частоты вращения каждого из участков 4 и 6 трансмиссионных валов в 2,5 раза. Таким образом, частота вращения участка 4 раздаточного вала привода нечетных клетей будет составлять 1500об/мин, а частота вращения участка 6 раздаточного вала привода четных клетей будет составлять 1905об/мин. Мультипликаторы 9 и 10 представляют собой компактные механизмы, которые по своим габаритным размерам вписываются в промежутки между клетями прокатного стана, составляющими 800 - 1000мм, и не выступают за габариты прокатного стана. В мультипликаторах может быть использовано несколько ступеней зубчатых передач, по своим энергосиловым характеристикам не уступающим основным силовым характеристикам узлов групповых трансмиссий. При этом участки 3 и 5 составных трансмиссионных валов могут быть не только соосными с соответствующими участками 4 и 6, но и симметрично смещенными в пространстве относительно оси прокатки. Симметричное смещение от участков 4 и 6 относительно оси прокатки может быть осуществлено как в сторону оси прокатки, так и от нее. Сравнительный анализ результатов использования заявляемого технического решения по сравнению с известными показывает, что на участках составных валов 3 и 5 до мультипликаторов 9 и 10 частота вращения раздаточных валов в 3 - 4 раза ниже, а на участках 4 и 6 после мультипликаторов 9 и 10 в среднем в 1,5 раза ниже, чем в известных технических решениях. При этом длина составных трансмиссионных валов 4 и 6, вращающихся с частотой вращения в 1,5 раза более низкой, чем в известных прокатных станах, в среднем в 2,5 раза меньше по сравнению с длиной валов известных станов. Предлагаемое техническое решение существенно улучшает динамические характеристики привода, прокатного стана, повышает ресурс трансмиссии и надежность ее работы. Кроме того, применение в конструкции трансмиссионных валов прокатного стана составных трансмиссионных валов с мультипликаторами позволяет существенно унифицировать применение зубчатых передач с гипоидными шестернями, ограничив диапазон применяемых передаточных чисел, что значительно упрощает технологию изготовления зубчатых передач, увеличивает их качество и надежность в эксплуатации. Следовательно, применение предлагаемого технического решения дает возможность создать новую конструкцию прокатного стана по своим характеристикам превосходящую известные конструкции прокатных станов аналогичного типа.

ДивитисяДодаткова інформація

Назва патенту англійськоюRolling mill

Автори англійськоюTilha Stepan Serhiiovych, Necheporenko Volodymyr Andriiovych, Kutsov Yurii Heorhiiovych, Kaurov Volodymyr Vasyliovych, Dyshkovets Henadii Anatoliovych, Khrustenko Yurii Mykhailovych

Назва патенту російськоюПрокатный стан

Автори російськоюТильга Степан Сергеевич, Нечепоренко Владимир Андреевич, Куцов Юрий Георгиевич, Кауров Владимир Васильевич, Дишковец Геннадій Анатольевич, Хрустенко Юрий Михайлович

МПК / Мітки

МПК: B21B 1/16

Код посилання

<a href="https://ua.patents.su/3-15846-prokatnijj-stan.html" target="_blank" rel="follow" title="База патентів України">Прокатний стан</a>

Попередній патент: Крокуюче колесо транспортного засобу

Наступний патент: Прокатний стан

Випадковий патент: Фармацевтична композиція, яка містить похідне хіноліну