Безперервний стан прокатки дроту

Номер патенту: 17991

Опубліковано: 17.06.1997

Автори: Правдін Юрій Михайлович, Сергєєв Віктор Володимирович, Лобанов Олександр Іванович, Морозов Рудольф Павлович, Хаустов Георгій Йосипович, Крилов Михайло Юрійович

Формула / Реферат

Непрерывный стан для прокатки проволоки, содержащий последовательный ряд трехвалковых клетей, в каждой из которых валки расположены по окружности под углом 120°, валки каждой последующей клети относительно валков предыдущей клети смещены на угол 60°, а валки последней клети ряда образуют круглый калибр, отличающийся тем, что трехвалковые клети, расположенные с входной стороны стана, снабжены комплектами валков, контуры рабочих поверхностей которых в поперечном сечении имеют либо прямолинейную, либо криволинейную форму, а на выходной стороне стана непосредственно за последней клетью с круглым калибром соосно ему установлена дополнительная клеть с четырехвалковым калибром, при этом четырехвалковый калибр дополнительной клети имеет форму правильной окружности.

Текст

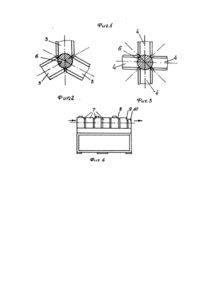

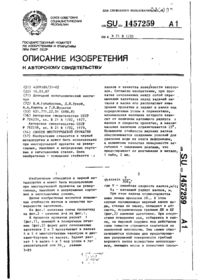

Изобретение относится к обработке металлов давлением, в частности к станам непрерывной прокатки, и может быть использовано при изготовлении проволоки с высокой точностью размеров по диаметру. Известен непрерывный стан для прокатки сортовой стали и катанки (круглой проволоки диаметром 5-9 мм) из нагретой до высокой температуры заготовки. Стан многоклетевой, двухвалковый. В клетях, расположенных с входной стороны стана, контуры рабочих поверхностей валков имеют прямолинейную форму. Дальше по ходу прокатки установлены клети с овальными калибрами, а в последних клетях с выходной стороны стана, контуры рабочих поверхностей валков имеют фору правильной окружности (Зотов В.Ф., Каширин В.Ф., Петров В.А. Прокатка металла. М., "Металлургия", 1979, с. 131, 159-161). Обычным вариантом прокатки на этом стане является процесс с использованием одной последней клети с круглым калибром. Отклонения по диаметру проволоки готового размера в этом случае составляют примерно ±0,2 мм. Сравнительно невысокая точность горячекатаной проволоки объясняется тем, что в овальных и круглых калибрах нагретый металл заготовки легко выдавливается в зоны выпусков калибров (в зазоры между валками), из-за чего форма поперечного сечения проволоки искажается. По этой причине рассматриваемый непрерывный стан нельзя использовать для получения проволоки с высокой точностью размеров по диаметру (с отклонениями от номинального диаметра ±0,1мм и менее). Известен также непрерывный стан для прокатки проволоки, состоящий из последовательного ряда трехвалковых клетей, в каждой из которых валки расположены по окружности под углом 120°, валки каждой последующей клети относительно валков предыдущей клети смещены на угол 60°, а валки последней клети ряда образуют круглый калибр. Контуры рабочих поверхностей валков в клетях, расположенных с входной стороны стана, образованы прямыми линиями. Контуры рабочих поверхностей валков предпоследней клети имеют криволинейную форму (заявка ФРГ №3445219, кл. В 21 В 1/18, 1986). Прямолинейные контуры калибров в клетях с входной стороны стана позволяют существенным образом упростить изготовление валков, однако при этом снижается точность прокатанной проволоки по диаметру (отклонения от номинального диаметра составляют порядка ±0,15 мм). Это происходит из-за того, что в первых по ходу прокатки клетях заготовка приобретает граненную форму, а последующая деформация заготовки в криволинейных калибрах и в последнем круглом калибре эту граненность полностью не устраняют. В связи с изложенным данный непрерывный стан невозможно применить для изготовления проволоки с высокой точностью, размеров по диаметру (отклонениями ±0,88мм и менее). Задачей, решаемой с помощью предлагаемого изобретения, является создание непрерывного стана для прокатки проволоки, в котором путем изменения формы контуров рабочих поверхностей валков в первых по ходу прокатки клетях и установки дополнительной клети с выходной стороны стана обеспечивается повышение точности проволоки по диаметру. Поставленная задача решена тем, что в непрерывном стане для прокатки проволоки, содержащем последовательный ряд трехвалковых клетей, в каждой из которых валки расположены по окружности под углом 120°, валки каждой последующей клети относительно валков предыдущей клети смещены на угол 60°. а валки последней клети ряда образуют круглый калибр, согласно изобретению, трехвалковые клети, расположенные с входной стороны стана, снабжены комплектами валков, контуры рабочих поверхностей которых в поперечном сечении имеют либо прямолинейную, либо криволинейную форму, а на выходной стороне стана непосредственно за последней клетью с круглым калибром соосно ему установлена дополнительная клеть с четырехвалковым калибром, при этом четырехвалковый калибр дополнительной клети имеет форму правильной окружности. Предлагаемый непрерывный стан отличается от стана-прототипа наличием взаимозаменяемых комплектов валков в трехвалковых клетях с входной стороны стана, а также установкой дополнительной четырехвалковой клети с выходной его стороны. Техническим результатом использования предлагаемого изобретения является повышение точности проволоки по диаметру (с отклонениями от номинального диаметра в пределах ±0,1мм и менее). Это достигается за счет того, что при установке с входной стороны стана комплекта валков с криволинейным контуром рабочих поверхностей пластическая деформация металла заготовки в калибрах протекает равномерно, без образования граней на ее поверхности, а в дополнительной четырехвалковой клети происходит окончательное придание поперечному сечению проволоки формы правильного круга. Благодаря этому обеспечивается существенное увеличение точности проволоки по диаметру. Сущность предлагаемого непрерывного стана для прокатки проволоки поясняется чертежами, где на фиг.1 (а, б) схематически показаны валки с прямолинейным (la) и криволинейным (1б) контурами рабочих поверхностей в клетях, расположенных с входной стороны стана; на фиг.2 - валки последней клети и на фиг.3 - валки дополнительной четырехвалковой клети (все поперечные сечения); на фиг.4 - общий вид стана. Предлагаемый стан состоит из последовательного ряда валковых клетей (фиг.4), в которых установлены либо комплект валков 1 с прямолинейным контуром рабочей поверхности, либо комплект валков 2 с криволинейным контуром рабочей поверхности, либо валки 3 и 4 с криволинейным контуром рабочей поверхности. Причем валки 3 и 4 образуют калибр, имеющий форму правильной окружности. Валки 1,2,3 расположены по окружности под углом 120°. а валки каждой последующей клети относительно валков предыдущей смещены на угол 60°. Валки 1 с прямолинейным контуром рабочих поверхностей применяют в том случае, если точность проволоки по диаметру может быть ограничена отклонениями ±0,08 мм. Если требуется более высокая точность проволоки по диаметру (например, характеризуемая отклонениями в пределах ±0,04 мм), устанавливают комплект валков 2 с криволинейным контуром рабочих поверхностей. С входной стороны стана установлена катушка (на фиг. не показана) с заготовкой 5 (фиг.1). С выходной стороны стана размещена катушка для сматывания проволоки 6 (фиг.2.3). Клети 7, в которых устанавливаются либо валки 1 либо валки 2, расположены с входной стороны стана, а клети 8 и 9, в которых установлены валки 3-е выходной стороны. При этом клети 7,8 и 9 трехвалковые. Непосредственно за последней клетью 9 установлена четырехвалковая клеть 10, с валками 4, ось ее совпадает с осью клети 9. Предлагаемый стан работает следующим образом. В клетях 7 с входной стороны стана монтируют один из комплектов валков 1 или 2 в зависимости от требуемой точности проволоки по диаметру. Выполняют настройку всех калибров стана, образуемых валками 1 (2), 3,4 с учетом материала и диаметра заготовки 5 и диаметра проволоки б готового размера. Включают двигатели валков стана. Включают подачу смазочно-охлаждающей жидкости (СОЖ) к очагам деформации. Конец заготовки 5 подают в первой обжимной калибр, образованный валками 1 (2), которые захватывают заготовку 5, деформируют ее и проталкивают в следующий обжимной калибр. В этом и в каждом последующем калибре протекают аналогичные технологические операции. После выхода конца проволоки 6 из калибра, образованного валками 4 дополнительной клети стана, проволоку 6 закрепляют на барабане приводной катушки, на которую наматывают проволоку 6. После прокатки двигатели привода валков 1 (2), 3, 4 выключают, отключают подачу СОЖ, катушку с прокатанной проволокой 6 передают на участок контроля и хранения готовой продукции. Для прокатки проволоки диаметром 4мм из стали СВО8Г2С с отклонениями по диаметру менее ±0,08мм применяют горячекатаную заготовку диаметром 6,5мм с отклонениями ±0,2 мм. Прокатку осуществляют в шестиклетевом трехвалковом стане с дополнительной четырехвалковой клетью. В первых по ходу прокатки четырех клетях устанавливают валки с прямолинейным или криволинейным контуром рабочих поверхностей. В предпоследней и последней (шестой) клетях валки имеют криволинейные контуры рабочих поверхностей, причем последний калибр представляет собой правильную окружность диаметров 4 мм. В дополнительной четырехвалковой клети калибр выполнен так же в форме правильной окружности диаметром 4 мм. В качестве СОЖ применяют жидкость типа "Аквол". Скорость проволоки на выходе из непрерывного стана составляет 20 м/с. Партию проволоки диаметр от 4мм (около 200 м) прокатали, согласно изобретению, после монтажа в первых четырех клетях валков с прямолинейным контуром рабочих поверхностей. После прокатки и измерений диаметра проволоки установили, что отклонения по ее диаметру составили: ±0,08 мм. Вторую партию проволоки (примерно 250 м) прокатали, также согласно изобретению, после установки в первых четырех клетях валков с криволинейным контуром рабочих поверхностей. При этом отклонения по диаметру составили: ±0,06 мм. Такую же примерно партию проволоки диаметром 4мм прокатали аналогично тому, как это осуществляют согласно способу-прототипу (с валками в первых клетях, имеющими прямолинейный контур рабочих поверхностей, но без дополнительной клети на выходе стана). Отклонения по диаметру составили: ±0,12 мм. Таким образом, предлагаемый непрерывный стан обеспечивает возможность увеличения точности проволоки по диаметру (с отклонениями по диаметру в пределах ±0,08мм и менее), что примерно в 1,5-2 раза выше точности проволоки по диаметру, изготовленной на непрерывном стане, принятом в качестве прототипа.

ДивитисяДодаткова інформація

Автори англійськоюLobanov Oleksandr Ivanovych, Serhieiev Viktor Volodymyrovych, Khaustov Heorhii Yosypovych, Morozov Rudolf Pavlovych, Pravdin Yurii Mykhailovych, Krylov Mykhailo Yuriiovych

Автори російськоюЛобанов Александр Иванович, Сергеев Виктор Владимирович, Хаустов Георгий Иосифович, Морозов Рудольф Павлович, Правдин Юрий Михайлович, Крылов Михаил Юрьевич

МПК / Мітки

МПК: B21B 1/16

Мітки: дроту, стан, прокатки, безперервний

Код посилання

<a href="https://ua.patents.su/3-17991-bezperervnijj-stan-prokatki-drotu.html" target="_blank" rel="follow" title="База патентів України">Безперервний стан прокатки дроту</a>

Попередній патент: Збірна житлова чи господарська будова

Наступний патент: Гідравлічний важільний амортизатор

Випадковий патент: Спосіб персоніфікованого оцінювання функціонального стану серцево-судинної системи людини