Прокатний стан

Номер патенту: 15847

Опубліковано: 30.06.1997

Автори: Дишковець Генадій Анатольович, Вільфрид Класк, Кауров Володимир Васильович, Клетцен Петер, Куцов Юрій Георгійович, Хрустенко Юрій Михайлович, Тільга Степан Сергійович, Нечепоренко Володимир Андрійович

Формула / Реферат

1. Прокатный стан, включающий взаимно перпендикулярные пары прокатных валков, привод которых состоит из раздаточного редуктора и двух групповых трансмиссий, каждая из которых соединена с четными или нечетными парами прокатных валков и выполнена в виде общего, параллельного оси прокатки раздаточного вала, системы валов и конических зубчатых передач, связывающих прокатные валки с раздаточным валом, выполненных со скрещивающимися осями, причем каждое колесо зубчатой передачи соединено с двумя шестернями прокатных валков, отличающийся тем, что каждая из шестерен установлена в подшипниковом стакане, опорный поворотный кронштейн которого смонтирован на цапфе коаксиально раздаточному валу.

2. Прокатный стан по п.1, отличающийся тем, что соединения шестерен с прокатными валками выполнены через зубчатые муфты.

Текст

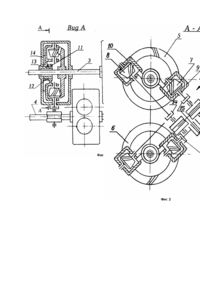

Изобретение относится к области прокатного производства, а именно к совершенствованию конструкции прокатного стана блочного типа и может быть использовано при производстве катанки, мелкого сорта и труб. Наиболее близким по количеству сходных признаков является прокатный стан [1], включающий взаимно перпендикулярные пары прокатных валков, привод которых состоит из раздаточного редуктора и двух групповых трансмиссий, каждая из. которых соединена с четными или нечетными пэрами прокатных валков и выполнена в виде общего, параллельного оси прокатки раздаточного вала, системы валов и конических зубчатых передач, выполненных со скрещивающимися осями, при этом каждое коническое колесо зубчатых передач установлено 4 на раздаточном валу и соединено с прокатными валками двумя гипоидными шестернями, которые через синхронные шарниры соединены с прокатными валками. Взаимно перпендикулярные пары прокатных валков четных и нечетных клетей наклонены к горизонтальной плоскости под углом 45°. Раздаточный редуктор состоит из системы цилиндрических колес и распределяет момент электропривода между двумя групповыми трансмиссиями, причем, частота вращения каждой групповой трансмиссии регламентирована, что достигается соответствующими передаточными отношениями, используемыми в различных ступенях раздаточного редуктора. Отбор мощности от двух раздаточных валков групповых трансмиссий для привода прокатных клетей осуществляется системой валов и зубчатых передач, выполненных со скрещивающимися осями. При этом отбор мощности для привода каждой прокатной клети осуществляется зубчатой передачей, в которой каждое коническое колесо через две гипоидные шестерни и два синхронных шарнира соединяется с прокатными валками. Синхронные шарниры обеспечивают возможность регулирования зазора между валками в каждой паре валков по мере их износа или при изменении диаметра валков в новом комплекте, устанавливаемом в прокатной клети. Недостатком известного прокатного стана является отсутствие равнопрочности отдельных узлов линии передачи от зубчатых передач до валков прокатной клети. Так, синхронные шарниры рассчитаны на передачу момента вращения до 1500Нм (150кгм) (Кожевников С.Н., Перфильев П.Д., Карданные передачи. - К.: Техніка, 1978. С.64; Решетов Л.Н. Самоустанавливающиеся механизмы: Справ. - М.: Машиностроение, 1985). Использование конического колеса с двумя шестернями, установленными в корпусе прокатного стана в подшипниковых стаканах, неподвижных относительно корпуса, позволяет передавать моменты. вращения через каждую гипоидную шестерню в 3 - 4 раза большей, чем предельный момент, на который рассчитан синхронный шарнир. Кроме того, с увеличением величины передаваемого шарниром момента, увеличивается диаметр шаровой головки, что препятствует, в ряде случаев, варьированию диаметрами прокатных валков в стане в случае технологической необходимости, так как происходит касание элементов конструкции шарниров двух валов при регулировании положения валков малого диаметра. Однако на прокатном 10 - ти клетевом стане с групповым приводом (блочного типа) первые четыре-пять клетей имеют диаметр прокатных валков 215 190мм, а последние 4 - 5 клетей имеют диаметры прокатных валков 155 - 170мм. Следующий недостаток применения синхронных шарниров заключается в том, что конструктивные особенности шарниров не позволяют уменьшить расстояние между осью конического колеса, установленного на трансмиссионном валу и осью прокатки. Задачей настоящего изобретения является совершенствование прокатного стана, путем установки каждой из шестерен в подшипниковом стакане, опорный поворотный кронштейн которого смонтирован на цапфе коаксиально раздаточному валу, что позволяет обеспечить равнопрочность загрузки всех узлов трансмиссии, повышая тем самым ее ресурс, делая ее более компактной. Поставленная задача достигается благодаря тому, что в известном прокатном стане, включающем взаимно перпендикулярные пары валков, привод которых состоит из раздаточного редуктора и двух групповых трансмиссий, каждая из которых соединены с четными или нечетными парами прокатных валков и выполнена в виде общего, параллельного оси прокатки раздаточного вала, системы валов и конических зубчатых передач, связывающих прокатные валки с раздаточным валом, выполненных со скрещивающимися осями, причем каждое колесо зубчатой передачи соединено с двумя шестернями прокатных валков, которые через синхронные шарниры соединены с прокатными валками, согласно заявляемому изобретению, каждая из шестерен установлена в подшипниковом стакане, опорный поворотный кронштейн которого смонтирован на цапфе коаксиально раздаточному валу. Кроме того, соединения шестерен с прокатными валками выполнены через зубчатые муфты. Между совокупностью существенных признаков и достигаемым техническим результатом существует причинно-следственная связь. Установка каждой из шестерен выполнена в подшипниковом стакане, опорный поворотный кронштейн которого смонтирован на цапфе коаксиально раздаточному валу, при этом соединения шестерен с прокатными валками выполнены через зубчатые муфты, позволяет получить новое техническое качество равнопрочность всех узлов трансмиссии в линии привода валков каждой прокатной клети, что в свою очередь позволяет создать прокатный стан с высокими ресурсами трансмиссии и компактностью. Изобретение поясняется чертежами, где на фиг.1 изображен прокатный стан (принципиальная схема компановки трансмиссии прокатного стана); на фиг.2 - разрез А - А на фиг.1. Прокатный стан включает взаимно перпендикулярные пары прокатных валков 1, 2, привод которых состоит из раздаточного редуктора и двух групповых трансмиссий, каждая из которых соединена с четными 2 или нечетными 1 парами прокатных валков и выполнена в виде общего, параллельного от прокатки раздаточного вала 3, 4, системы валов и конических зубчатых передач, связывающих прокатные валки с раздаточным валом, выполненных со скрещивающимися осями, причем, каждое колесо 5, 6 зубчатой передачи соединено с двумя шестернями 7, 8 прокатных валков, которые через синхронные шарниры соединены с прокатными валками 1, 2, отличающийся тем, что каждая из шестерен 7, 8 установлена в подшипниковом стакане 9, 10, опорный поворотный кронштейн 11, 12, которого смонтирован на цапфе 13 коаксиально раздаточному валу 3, 4. Соединения шестерен 7, 8 с прокатными валками 1, 2, выполнены через зубчатые муфты 14, 15, 16. Прокатный стан работает следующим образом. Момент вращения передается от регулируемого электропривода постоянного тока через раздаточный редуктор (на чертеже не показаны) соответствующим раздаточным валам 3 и 4. Вращающиеся раздаточные валы 3 и 4 через конические колеса 5, 6 зубчатых передач передают вращение шестерням 7 и 8, которые, в свою очередь, через зубчатые муфты 14, 15, 16 передают вращение прокатным валкам нечетных 1 и четных 2 клетей таким образом, что они вращаются навстречу друг другу, прокатывая металлическую заготовку в заданном направлении. Это достигается расположением шестерен 7 и 8 каждой из прокатных клетей в диагональных квадрантах рабочей плоскости конического колеса. При необходимости изменить зазор между буртами прокатных валков 1 и 2, для настройки режима прокатки или для замены прокатных валков, прокатный стан останавливают. С помощью стопорных механизмов (на чертеже не показано), растормаживаются опорные поворотные кронштейны 11 и 12 и с помощью механизма синхронного сведения или разведения (на чертеже не показан) гипоидных шестерен 7 и 8 осуществляется перемещение опорных поворотных кронштейнов 11 и 12 подшипниковых стаканов 9 и 10. При этом гипоидные шестерни 7 и 8 обкатываются в рабочей плоскости неподвижного конического колеса 5 с сохранением постоянного смещения для каждой шестерни 7 и 8. После настройки заданного зазора между буртами прокатных валков или замены валков стопорные механизмы фиксируют установленное положение опорных поворотных кронштейнов 11 и 12 - прокатный стан готов к дальнейшей работе. Применение установки шестерен 7 и 8 в опорных поворотных кронштейнах 11 и 12 позволяет решить ряд сложных технических проблем прокатных станов с групповым приводом (блочного типа), в котором прокатные четные и нечетные клети расположены по ходу прокатки под прямым углом друг к другу. В первую очередь - это позволяет по всей кинематической цепи передачи вращения от двигателя к прокатным валкам создать равнопрочную трансмиссию. Достигается равнопрочность за счет применения компактных быстроходных зубчатых муфт с предельным перекосом зубчатых зацеплений в муфте до 1°30'. Известные зубчатые муфты применяются, например, в быстроходных турбинах с частотой вращения 50000об/мин. При этом каждая зубчатая муфта по своим энергосиловым возможностям не уступает энергосиловым возможностям зубчатой паре "коническое колесо гипоидная шестерня", имеющей коэффициент продольного перекрытия 3,5 - 3,8. Практически весь необходимый угол перекоса осей валов гипоидных шестерен при регулировке положения прокатных валков или замене валков выполняется за счет поворота опорных поворотных кронштейнов 11 и 12 совместно с подшипниковыми стаканами 9 и 10, что позволяет в местах установки зубчатых муфт 14, 15, 16 иметь малый угол пересечения осей валов и прокатных валков до 1°30', что, в свою очередь, позволяет применять специальные зубчатые зацепления в муфтах с высоким коэффициентом продольного перекрытия, когда практически до 80% зубьев задействовано в работе. Кроме того, диаметр этих зубчатых муфт меньше диаметров шаровых головок синхронных шарниров, а длина зубчатых муфт меньше длины синхронных шарниров, что существенно (до 2 раз) уменьшает расстояние между осью конического колеса (тождественно осью раздаточного вала) и осью прокатки при этом повышается компактность прокатного стана и снижается его масса, улучшаются динамические характеристики оборудования. Таким образом, предлагаемая конструкция прокатного стана по сравнению с известной конструкцией имеет следующие преимущества: 1. Позволяет создать прокатный стан, имеющий равнопрочную трансмиссию на всех участках кинематической цепи -от двигателя до прокатных валков. 2. За счет применения опорных поворотных кронштейнов с подшипниковыми стаканами и зубчатых муфт, достигнуто существенное снижение поперечных размеров прокатного стана повышена компактность стана. 3. Применение вышеизложенных технических особенностей конструкции позволяет снизить массу прокатного стана. 4. Новая конструкция прокатного стана имеет улучшенные динамические характеристики трансмиссий, что позволяет увеличить ресурс трансмиссии и ее надежность. 5. Применение разработанных технических решений сохраняет скоростные характеристики прокатного стана и позволяет осуществлять прокатку на скорости 125м/с, что соответствует мировым требованиям. 6. Предложенные технические решения позволяют осуществлять на прокатном стане технологию низкотемпературной прокатки температура подката, задаваемого в прокатный стан может составлять 750° - 800°C. Следовательно, применение предлагаемого технического решения дает возможность создать новую конструкцию прокатного стана по своим характеристикам превосходящую известные конструкции прокатных станов аналогичного типа.

ДивитисяДодаткова інформація

Назва патенту англійськоюRolling mill

Автори англійськоюTilha Stepan Serhiiovych, Necheporenko Volodymyr Andriiovych, Kutsov Yurii Heorhiiovych, Kaurov Volodymyr Vasyliovych, Dyshkovets Henadii Anatoliovych, Khrustenko Yurii Mykhailovych

Назва патенту російськоюПрокатный стан

Автори російськоюТильга Степан Сергеевич, Нечепоренко Владимир Андреевич, Куцов Юрий Георгиевич, Кауров Владимир Васильевич, Дишковец Геннадій Анатольевич, Хрустенко Юрий Михайлович

МПК / Мітки

МПК: B21B 1/16

Код посилання

<a href="https://ua.patents.su/3-15847-prokatnijj-stan.html" target="_blank" rel="follow" title="База патентів України">Прокатний стан</a>

Попередній патент: Прокатний стан

Наступний патент: Спосіб виготовлення електрошлакових зливків

Випадковий патент: Машина для ролікової сварки контактним дротом