Спосіб магнітного збагачення

Номер патенту: 18776

Опубліковано: 25.12.1997

Автори: Рибалко Костянтин Едуардович, Ворсін Микола Михайлович, Юртаєва Алла Дмитрівна, Азаматов Фарід Лутфєєвич, Маргуліс Володимир Соломонович, Старигін Іван Васильович, Басов Анатолій Іванович, Ковальчук Хрисанф Устинович, Нотович Григорій Ісаакович

Формула / Реферат

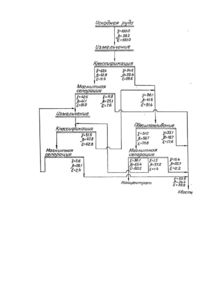

1. Способ магнитного обогащения, включающий измельчение исходного материала, магнитную сепарацию измельченного исходного материала с выделением магнитного промпродукта и хвостов, измельчение магнитного промпродукта, разделение измельченного магнитного промпродукта, на тонкую и крупную фракции, магнитную сепарацию крупной фракции с получением хвостов и магнитного продукта, измельчение последнего, обесшламливание и магнитную сепарацию тонкой фракции с выделением концентрата, хвостов и промпродукта, объединяемого с измельченным магнитным продуктом, отличающийся тем, что перед магнитной сепарацией измельченный исходный материал подвергают разделению на крупную и тонкую фракции, при этом последнюю объединяют с тонкой фракцией измельченного магнитного продукта.

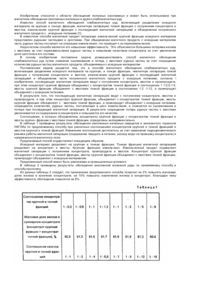

2. Способ по п.1, отличающийся тем, что тонкую фракцию измельченного исходного материала объединяют с тонкой фракцией измельченного магнитного продукта в соотношении 0,6:1-1,9:1.

Текст

Изобретение относится к области обогащения полезных ископаемых, в частности к магнитному обогащению. Известен способ магнитного обогащения, включающий многостадиальное измельчение и магнитную сепарацию с выделением хвостов в каждой стадии, концентрата в последней стадии [Остапенко В.Е. Практика обогащения железных руд в Криворожском бассейне. М., Недра, 1966, с.91, рис.34]. Недостатком способа является низкая эффективность обогащения. Известен способ магнитного обогащения, включающий измельчение исходного материала, магнитную сепарацию измельченного материала с выделением магнитного промпродукта и хвостов, измельчение магнитного промпродукта, разделение измельченного магнитного промпродукта на тонкую и крупную фракции, магнитную сепарацию крупной фракции измельченного магнитного промпродукта с получением хвостов и магнитного продукта, измельчение магнитного продукта, обесшламливание и магнитную сепарацию тонкой фракции измельченного магнитного продукта с выделением концентрата, хвостов и промпродукта, объединяемого с измельчением магнитным продуктом [Остапенко П.Е. Практика обогащения железных руд в Криворожском бассейне. М., Недра, 1966, с.81, рис.27]. Недостатком способа является невысокая эффективность обогащения за счет низкого качества концентрата и высоких потерь с хвостами. Это обусловлено тем, что измельченный материал, после магнитной сепарации приобретает высокую остаточную намагниченность, связанную с переориентацией векторов намагниченности доменов элементарных объемов самопроизвольной намагниченности вещества. Вследствие высокой остаточной намагниченности происходит интенсивная самопроизвольная флокуляция с образованием прочных агрегатов (флокул) р удных частиц, механически захваченных шламистых частиц безрудного материала и сростков. В результате образования прочных флокул в операцию измельчения поступают сфлокулированные тонкие рудные частицы, что приводит к ошламованию рудных минералов и высоким потерям рудных минералов с хвостами, в концентрат выделяются, механически захваченные во флокулы, сростки и шламистые частицы безрудного материала, снижающие качество концентрата. В основу изобретения поставлена задача усовершенствования способа магнитного обогащения, в котором повышение эффективности обогащения обеспечивается снижением ошламования тонких рудных частиц и уменьшением механического захвата в магнитные флокулы породных частиц и сростков и за счет этого повышается качество концентрата и снижаются потери с хвостами. Поставленная задача решается тем, что в способе магнитного обогащения, включающем измельчение исходного материала, магнитную сепарацию измельченного материала с выделением магнитного промпродукта и хвостов, измельчение магнитного промпродукта, разделение измельченного магнитного промпродукта на тонкую и крупную фракции, магнитную сепарацию крупной фракции измельченного магнитного промпродукта с получением хвостов и магнитного промпродукта, измельчение магнитного продукта, обесшламливание и магнитную сепарацию тонкой фракции измельченного магнитного продукта с выделением концентрата, хвостов и промпродукта, объединяемого с измельченным магнитным продуктом, перед магнитной сепарацией измельченный исходный материал подвергают разделению на крупную и тонкую фракцию, при этом последнюю объединяют с тонкой фракцией измельченного магнитного продукта. Поставленная задача решается также тем, что тонкую фракцию измельченного исходного материала объединяют с тонкой фракцией измельченного магнитного продукта в соотношении 0,6:1-1,9:1. Выделение из измельченного исходного материала гонкой фракции устраняет попадание сфлокулированных тонких рудны х частиц в операцию измельчения, имеющее место в прототипе, и снижает ошламование рудных минералов. Благодаря тому, что тонкую фракцию измельченного магнитного продукта, с высокой остаточной намагниченностью, объединяют с тонкой фракцией измельченного исходного материала, обладающей низкой остаточной намагниченностью, снижается интенсивность самопроизвольной флокуляции и устраняется механический захват шламистых частиц безрудного материала и сростков во флокулы, имеющий место в прототипе. В концентрат выделяются флокулы представленные, в основном, рудными частицами, что повышает качество концентрата. Авторами экспериментально установлено соотношение, в котором тонкая фракция измельченного исходного продукта объединяется с тонкой фракцией измельченного магнитного продукта, и результаты приведены в таблице. Из данных таблицы следует, что максимальная эффективность обогащения достигается при объединении тонкой фракции измельченного исходного материала с тонкой фракцией измельченного магнитного продукта в соотношении 0,6:1-1,9:1. При изменении этого отношения как в сторону уменьшения, так и в сторону увеличения, эффективность падает. По способу прототипа где выделение из измельченного исходного материала тонкой фракцией измельченного магнитного продукта отсутствует, эффективность обогащения самая низкая. Технология предлагаемого способа заключается в следующем. Измельченный исходный материал в виде пульпы разделяли на крупную и тонкую фракции. Крупная фракция обогащалась на магнитном сепараторе с выделением хвостов и магнитного промпродукта, направленного на измельчение Измельченный магнитный промпродукт разделялся на тонкую и крупную фракции. Крупная фракция обогащалась на магнитном сепараторе с получением хвостов и магнитного продукта, направляемого на измельчение. Тонкая фракция измельченного магнитного продукта объединялась с тонкой фракцией измельченного исходного материала и обесшламливалэсь. Обесшламленный материал обогащался на магнитном сепараторе с получением концентрата, хвостов и пром-продукта, объединяемого с измельченным магнитным продуктом. Пример. Исходная руда с массовой долей железа общего 39,2% измельчалась в шаровой мельнице МШР 40x50. Измельченный материал крупностью 54,6% класса минус 0,050 мм разделялся в гидроциклонах 0 360 мм на пески и слив. Пески обогащались на сепараторе ПБМ-П-120/300 с выделением хвостов и промпродукта, направленного в мельницу МШЦ45x60. Разгрузка мельницы МШЦ 45x60 разделялась на гидроциклонах 0350 мм на песковую и шламистую части. Песковая часть обогащалась на сепараторе ПБМ-П-120/300 с получением хвостов и магнитного продукта, направляемого в мельницу МШЦ45x60 шламистая часть и слив гидроциклонов 0360 мм объединялись и совместно обесшламливались на дешламаторе МД-5, Обесшламленный материал обогащался на сепараторе ПБМ-ПП-90/250с выделением концентрата, хвостов и промпродукта, объединяемого с разгрузкой мельницы МШЦ 45x60. В результате получено: конечный концентрат - 65,4% железа общего при извлечении железа 60,2%, общие хвосты -24,4%. Эффективность обогащения - 52,6% (см чертеж). (по Луйкену-Хенкоку) - 52,6%. Для сравнения был проведен опыт по способу прототипа. При этом получен конечный концентрат с массовой долей железа общего 64,2% при извлечении железа 58,8%, общие хвосты - 25,2%. Эффективность обогащения - 49,9%. Использование предложенного способа позволяет на 1,2% повысить массовую долю железа в концентрате, на 0,8% снизить массовую долю железа в хвоста х.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of magnetic concentration

Автори англійськоюKovalchuk Khrisanf Ustynovych, Azamatov Farid Lutfievych, Marhulis Volodymyr Solomonovych, Staryhin Ivan Vasyliovych, Vorsin Mykola Mykhailovych, Yurtaieva Alla Dmytrivna, Basov Anatolii Ivanovych, Rybalko Kostiantyn Eduardovych

Назва патенту російськоюСпособ магнитного обогащения

Автори російськоюКовальчук Хрисанф Устинович, Азаматов Фарид Лутфеевич, Маргулис Владимир Соломонович, Старыгин Иван Васильевич, Ворсин Николай Михайлович, Юртаева Алла Дмитриевна, Басов Анатолий Иванович, Рыбалко Константин Эдуардович

МПК / Мітки

МПК: B03B 7/00

Мітки: збагачення, магнітного, спосіб

Код посилання

<a href="https://ua.patents.su/3-18776-sposib-magnitnogo-zbagachennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітного збагачення</a>

Попередній патент: Барокамера

Наступний патент: Фунгіцидний склад

Випадковий патент: Пристрій для насичення повітря іонами та мікрочастками природної солі