Спосіб виплавки сталі в конверторі

Номер патенту: 19884

Опубліковано: 25.12.1997

Автори: Савранський Леонід Валентинович, Нечепоренко Володимир Андрійович, Вихлевщук Валерій Антонович, Мазур Валерій Леонідович, Омесь Микола Михайлович, Любимов Іван Михайлович, Боровиков Генадій Федорович, Макаров Григорій Арестович, Михайленко Федір Герасимович, Старов Ромуальд Вікторович, Кекух Анатолій Володимирович, Севернюк Володимир Васильович, Кузьмичов Михайло Васильович

Формула / Реферат

1. Способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, присадку шлакообразующих, марганецсодержащего и углеродсодержащего материалов, продувку ванны кислородом и скачивание промежуточного шлака в интервале 30-40% времени от начала продувки, отличающийся тем, что марганецсрдержащий и углеродсодержащий материалы присаживают одновременно в период 60-86% времени от начала продувки порциями 3 - 7 кг/т стали при их массовом соотношении (2,5-10,0): 1 и общем расходе марганецсодержащего материала 3,0 - 20,0 кг/т стали.

2. Способ по п.1, отличающийся тем, что после окончания продувки проводят додувку плавки, в процессе которой присаживают углеродсодержащий материал в количестве 0,5 - 13,0 кг/т стали.

3. Способ по п. 1, отличающийся тем, что после окончания продувки дополнительно совместно присаживают марганец-содержащий и углеродсодержащий материалы в количестве 3,0-10,0 и 2,4-12,0 кг/т стали соответственно.

Текст

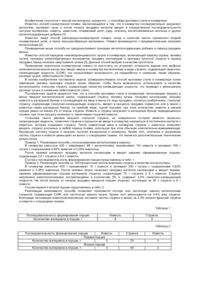

Изобретение относится к металлургии железа и совершенствует технологию конвертерной плавки. Известен способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, продувку ванны кислородом, скачивание шлака, присадки извести и марганец-содержащего материала [Борнацкий И.И., Баптизманский В.И. и др. Современный кислородно-конверторный процесс. К., "Техника", 1974]. Эта технология предусматривает и рассредоточенные присадки марганецсодержа-щего материала по ходу плавки и направлена на улучшение шлакообразования, так как повышение содержания МnО в шлаке при присадке марганецсодержащего материала приводит к снижению температуры плавления шлака и повышению степени усвоений извести. , Однако степень восстановления марганца в металл и его использования в конвертере при этой технологии выплавки остается низкой. Наиболее близким аналогом предлагаемого решения по технической сущности и достигаемому результату является способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, присадку шлакообразующих, марганецсодержащего и углеродсодержащего материалов, продувку металла кислородом и скачивание промежуточного шлака [Авт.ов, СССР №1775477, кл, С 21 С 5/28]. Эта технология предусматривает скачивание шлака в интервале времени 30-40% от начала продувки плавки, ввод марганец-содержащего материала совместно со шлакообразующей известью после скачивания шлака, а присадку углеродсодержащего материала ведут совместно с алюминием тоже после скачивания шлака; при этом соотношение марганецсодержащего материала, алюминия и углерода составляет 6,0-7,5: 0,8-1,0: 1,0-1,2. Выплавка стали, согласно этому способу, несколько повышает степень восстановления марганца из шлака в металл и, следовательно, коэффициент его использования в конвертере! Однако и в этом случае степень восстановления марганца остается низкой. Это является результатом того, что в период 30-40% времени от начала продувки металла кислородом марганец окисляется и не может быть восстановлен, а присаживаемые восстановители - алюминий и углерод, обладающие высоким сродством к кислороду, окисляются кислородом дутья и шлака до начала восстановления марганца из марганецсодержащего материала. После окисления углерода и алюминия окисляется железо, что влечет за собой окисление и марганца. Таким образом, при реализации данного способа степень извлечения марганца из марганецсодержащего материала остается невысокой и колеблется в пределах 5-7%. Таким образом, задачей настоящего изобретения является разработка способа выплавки стали в конвертере, существенно повышающего степень восстановления марганца в металл из марганецсодержащей присадки и, следовательно, увеличивающего коэффициент его использования в конвертере. Поставленная задача решается тем, что в способе выплавки стали в конвертере, включающем завалку лома, заливку чугуна, присадку шлакообразующих, марганецсодержащего и углеродсодержащего материалов, продувку ванны кислородом и скачивание промежуточного шлака в интервале 30-40% времени от начала продувки, согласно изобретению, марганецсодержащий и углеродсодержащий материалы присаживают одновременно в период 60-86% времени от начала продувки порциями 3-7 кг/т стали при их массовом соотношении (2,5-10,0): 1 и общем расходе марганецсодержащего материала 3,0-20,0 кг/т стали. Таким образом, в предлагаемом техническом решении присадка марганецсодержащего материала совмещается с периодом восстановления марганца в конвертерную ванну, то есть с периодом 60-86% времени от начала продувки, В этом случае марганец из присаживаемых материалов восстанавливается в такой же степени, в какой восстанавливается марганец из шлака -30-50%, в отличие от прототипа, где марганец из присаживаемых материалов в момент присадки вообще не восстанавливается. В дальнейшем походу продувки плавки марганец начинает окисляться, что связано с ростом содержания FeO в шлаке по мере замедления скорости окисления углерода. Для замедления этого вторичного окисления марганца, согласно изобретению, одновременно с присадкой марганецсодержащего материала присаживают углеродсодержащий материал. Такая присадка снижает скорость окисления железа, уменьшает содержание оксидов железа в шлаке. Приведенные соотношения марганецсодержащего и углеродсодержащего материалов установлены экспериментально и обусловлены конечным содержанием углерода в металле после остановки продувки. При этом, чем выше содержание углерода в металле, тем меньше масса порций: до 3 кг/т стали при соотношении присадок марганецсодержащего и углеродсодержащего материалов 2,5: 1,0 и общем расходе. марганецсодержащего материала 3 кг/т стали. И, наоборот, чем ниже конечное содержание углерода в стали, тем ближе к верхнему пределу размер порции и больше массовые соотношения присадок марганецсодержащего и углеродсодержащего материалов. Необходимость присадок порциями обусловлена исключением резкого переохлаждения плавки при одновременной присадке большего количества марганецсодержащего материала. Процесс плавки осуществляют следующим образом. Предварительно определяют расход на плавку шлакообразующего материала (например, извести), марганецсодержащего и углеродсодержащего материала. Загружают в конвертер лом, заливают чугун и производят продувку ванны кислородом. По ходу продувки осуществляют присадку шлакообразующего материала (извести) и скачивание шлака. В период 6086% времени от начала продувки производят одновременную присадку марганецсодержащего и углеродсодержащего материалов порциями от 3 до 7 кг/т стали при их массовом соотношении (2,5-10,0): 1 и при общем расходе марганецсодержащёй части присадок, равном 3,0-20,0 кг/т стали в зависимости от конечного содержания в стали углерода. Промышленное опробование способа в сравнении с прототипом проводили на 160-тонных конвертерах. Результаты приведены в табл.1. В промышленной практике имеют место случаи, когда по окончании продувки плавки в металле оказывается повышенное содержание углерода, серы и фосфора, а также занижена температура. В этих случаях необходима додувка плавки. Любая додувка кислородом ведет к увеличению содержания оксидов железа в шлаке и, как следствие, к окислению марганца. Для уменьшения угара железа и сдерживания прироста содержания оксидов железа в шлаке и, следовательно, уменьшения окисления марганца при додувке, необходимо во время додувки вводить в конвертер углеродсодержащий материал в количестве 0,5-13,0 кг/т стали. При этом нижнее значение его расхода надо поддерживать при длительности додувки не более 30 секунд, а верхнее значение - при длительности додувки не менее 1,5 мин. Результаты опытно промышленных плавок с додувкой приведены в табл.2. На отдельных плавках после окончания продувки температура металла оказывается завышенной. Для понижения температуры металла и дополнительного ввода марганца в ковшовую ванну осуществляют присадку марганецсодержащего материала одновременно с углеродсодержащим материалом в количестве 3,0-10,0 и 2,4-12 кг/т стали соответственно; при этом верхние пределы упомянутых расходов рекомендованы на случай превышения температуры металла выше требуемой по технологической инструкции на 40°С, а нижние - на 10°С. Таким образом, совместная систематическая присадка марганецсодержащего и углеродсодержащего материалов в интервале времени 60-86% от начала продувки при указанном их соотношении, равно как и эпизодический ввод упомянутых материалов и в процессе додувки плавки обеспечили решение поставленной задачи.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel smelting in converter

Автори англійськоюSeverniuk Volodymyr Vasyliovych, Mazur Valerii Leonidovych, Necheporenko Volodymyr Andriiovych, Makarov Hryhorii Arestovych, Omes' Mykola Mykhailovych, Borovykov Henadii Fedorovych, Mykhailenko Fedir Herasymovych, Liubymov Ivan Mykhailovych, Kekukh Anatolii Volodymyrovych, Savranskyi Leonid Valentynovych, Vikhlevschuk Valerii Antonovych, Starov Romuald Viktorovych, Kuzmychov Mykhailo Vasyliovych

Назва патенту російськоюСпособ выплавки стали в конвертере

Автори російськоюСевернюк Владимир Васильевич, Мазур Валерий Леонидович, Нечепоренко Владимир Андреевич, Макаров Григорий Арестович, Омесь Никорлай Михайлович, Боровиков Геннадий Федорович, Михайленко Федор Герасимович, Любимов Иван Михайлович, Кэкух Анатолий Владимирович, Савранский Леонид Валентинович, Вихлевщук Валерий Антонович, Старов Ромуальд Викторович, Кузьмичов Михаил Васильевич

МПК / Мітки

Мітки: сталі, спосіб, виплавки, конверторі

Код посилання

<a href="https://ua.patents.su/3-19884-sposib-viplavki-stali-v-konvertori.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки сталі в конверторі</a>

Попередній патент: Електростимулятор

Наступний патент: Спосіб виплавки сталі в конверторі

Випадковий патент: Спосіб багаторазового забору крові з периферичних вен для лабораторних досліджень