Спосіб виплавки сталі в конверторі

Номер патенту: 19885

Опубліковано: 25.12.1997

Автори: Сапсай Аскольд Дмитрович, Омесь Микола Михайлович, Савранський Леонід Валентинович, Любимов Іван Михайлович, Старов Ромуальд Вікторович, Шалімов Володимир Дмитрович, Кекух Анатолій Володимирович, Нечепоренко Володимир Андрійович, Кузьмичов Михайло Васильович, Боровиков Генадій Федорович, Макаров Григорій Арестович, Севернюк Володимир Васильович, Вихлевщук Валерій Антонович

Формула / Реферат

1. Способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна с содержанием марганца 0,05-0,50%, продувку ванны кислородом, скачивание промежуточного шлака с последующей присадкой извести и марганецсодержащего материала, отличающийся тем, что перед скачиванием промежуточного шлака осуществляют предварительную присадку извести и марганецсодержащего материала в соотношении по массе (2-4): 1, а присадку этих компонентов после скачивания промежуточного шлака производят при их соотношении по массе (1—10): t с общим расходом марганецсодержащего материала на плавку, равным 9-58 кг/т стали.

2. Способ по п. 1, отличающийся тем, что перед проведением очередной плавки в конвертере оставляют конечный шлак предыдущей плавки в количестве 20 - 100%.

Текст

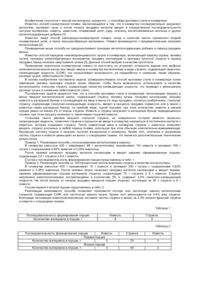

Изобретение относится к металлургии стали и совершенствует те хнологию конвертерного производства стали при верхней продувке ванны кислородом с использованием низкомарганцовистого чугуна. Известен способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, продувку ванны кислородом, скачивание шлака и последующую присадку извести и марганецсодержащего материала. [Современный кислородно-конвертерный процесс / Борнацкий И.И., Баптизманский В.И., Исаев Е.И. и др. // К., Технiка, 1974 -269 с] Данная технология предусматривает выплавку конвертерной стали с использованием чугуна при содержании в нем марганца в пределах 0,50-1,00%. Однако достижение в чугуне такого содержания марганца требует при выплавке его в доменной печи увеличенного расхода кокса, марганецсодержащих материалов и известняка и приводит к снижению производительности доменного агрегата. В связи с этим наиболее близким аналогом предлагаемому решению по технической сущности и достигаемому результату является способ выплавки стали в конвертере, также включающий завалку лома, заливку чугуна, продувку ванны кислородом, скачивание промежуточного шлака с последующей присадкой извести и марганецсодержащего материала. Эта технология реализуется за счет ввода в расплав алюминия одновременно с углеродсодержащим материалом, а также при использовании в качестве марганецсодержащего материала марганцевого агломерата, который вводят в жидкий металл после скачивания окислительного шлака [Авт.св. СССР №1775477, кл. С 21 С 5/28]. Эта технология не позволяет использовать в процессе конвертерного передела низкомарганцевистый чугун, т.е . чугун с содержанием марганца в пределах 0,05-0,50%. Однако при низком содержании марганца в чугуне затрудняется шлакообразование в первом периоде плавки в результате низкого содержания марганца в шлаке, который снижает температуру плавления шлака и участвуе т в ассимиляции извести шлаковой фазой. Низкое содержание МnО в шлаке ведет также к недостаточному содержанию марганца в металле, что требует увеличения расхода марганецсодержащих ферросплавов. Замедленное формирование шлака в первый период плавки ведет также к резкому увеличению выносов металла из конвертера, в результате чего происходит заметалливание фурмы, горловины конвертера и поверхности охладителя конвертерных газов (ОКГ). Это является причиной снижения производительности конвертера и уменьшения выхода жидкой стали. Поэтому задачей настоящего изобретения является разработка способа выплавки стали в конвертере при переделе низкомарганцовистого чугуна, обеспечивающего ускорение шлакообразования и увеличение перехода марганца из шлаковой фазы в металл, а также снижение (уменьшение) выносов металла из конвертера, предотвращение заметалливания фурмы, горловины и поверхности конвертера, что в итоге приводит к существенному снижению расхода марганца при производстве стали, увеличению производительности агрегата, повышению выхода годной стали. Поставленная задача решается тем, что в способе выплавки стали в конвертере, включающем завалку лома, заливку чугуна с содержанием марганца 0,05-0,50%, продувку ванны кислородом, скачивание промежуточного шлака с последующей присадкой извести и марганецсодержащего материала, согласно изобретению, перед скачиванием промежуточного шлака осуществляют предварительную присадку извести и марганецсодержащего материала в соотношении по массе (2-4): 1, а присадку этих компонентов после скачивания промежуточного шлака производят при соотношении по массе (1-10): 1 с общим расходом марганецсодержащего материала на плавку, равным 9-58 кг/т стали, В данном случае предварительная присадка извести и шлакообразующего материала перед скачиванием промежуточного шлака при указанных их соотношениях по массе способствует ускорению шлакообразования и увеличению перехода марганца из шлаковой фазы в металл. Кроме этого, обеспечивается спокойный ход плавки без выносов металла, что в свою очередь снижает расход марганецсодержащих материалов, увеличивает производительность агрегата и выход годной стали. Граничные пределы расходов извести и марганецсодержащих материалов установлены исходя из следующих положений. При характерном содержании кремния в чугуне около 0,7% перед скачиванием шлака в первом периоде присаживают около 15 кг извести на тонну стали, а после скачивания шлака, т.е. во втором периоде - около 50 кг на тонну стали. Расход марганецсодержащих материалов для формирования шлака из упомянутого количества извести в первом периоде плавки составит 4-8 кг/т стали, а во втором периоде 5-50 кг/т стали. Значения расхода марганецсодержащего материала 4 и 5,0 кг/т стали в первом и втором периодах плавки соответственно являются минимальными для того, чтобы обеспечит в промежуточном и конечном шлаках содержание МnО, характерное для передела чугуна с содержанием в нем марганца 0,5%, при котором шлакообразование проходит удовлетворительно. Максимальные значения расхода марганецсодержащих материалов 8 кг/т стали в первом периоде и 50 кг/т стали во втором периоде определены как достаточные при работе конвертеров с незначительным расходом металлолома и минимальным содержанием марганца в чугуне (0,05%). Дальнейшее увеличение расхода марганецсодержащих материалов уже не приводит к увеличению шлакообразования и сопровождается увеличением массы шлака и уменьшением выхода жидкой стали. Данный способ обеспечивает возможность использовать в качестве марганецсодержащего материала не только марганцевый агломерат с содержанием марганца 20-50%, но и другие материалы, в т.ч. марганцевую руду или отходы ферросплавного производства. Для дополнительного ускорения шлакообразования в первый период очередной плавки и экономии марганца может быть оставлен в конвертере конечный шлак предыдущей плавки в количестве 20-100%. В промышленных условиях меткомбината "Криворожсталь" провели 4 плавки по способу-прототипу и 4 плавки по заявке. Плавки проводили на одном и том же конвертере емкостью 150 т последовательно -одна по заявке, вторая - по прототипу и т.д., что обеспечило равенство исходных условий. Суммарный расход извести, марганцевого агломерата марки НМНВ - 3, момент скачивания шлака (30% от начала продувки), содержание углерода в металле перед выпуском на плавках обоих групп также выдерживались одинаковыми. Все это позволило объективно оценить результаты, приведенные в таблице (в числителе - предел колебаний, в знаменателе - среднее по четырем плавкам каждого варианта). Для плавок, проведенных по заявке, был характерен спокойный ход продувки металла без выбросов и выносов. Шлак в момент остановки продувки для его скачивания был достаточно жидкоподвижным и легко сходил в шлаковую ча шу. Плавки, проведенные по прототипу, сопровождались сильными выносами, особенно в первый период (до скачивания шлака). Шлак в момент остановки продувки для его скачивания был густым. Поэтому для его удаления приходилось раздувать его кислородом. На плавках, проведенных по прототипу, после окончания продувки в конвертер присаживали уголь и алюминий. После ввода этих материалов наблюдалось интенсивное вспенивание шлака в результате взаимодействия углерода с оксидами железа. Содержание марганца после этих присадок было выше, чем на плавках по заявке. Однако при этом наблюдалось интенсивное восстановление фосфора, что вынуждало проводить продувку Для дефосфорации металла. В ходе эти х додувок удалялись углерод и марганец. В итоге содержание марганца в металле перед выпуском в сравнительных плавках оказалось ниже, чем на плавках по заявке, а расход марганца для легирования стали -выше. Таким образом, решена техническая задача по разработке способа выплавки стали в конвертере при переделе низкомарганцовистого чугуна, обеспечивающего ускорение шлакообразования и увеличение перехода марганца из шлаковой фазы в металл, а также уменьшение выносов металла, что привело к снижению расхода марганцевого ферросплава и увеличению выхода жидкой стали (вследствие предотвращения выносов).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel smelting in converter

Автори англійськоюSeverniuk Volodymyr Vasyliovych, Necheporenko Volodymyr Andriiovych, Makarov Hryhorii Arestovych, Omes' Mykola Mykhailovych, Borovykov Henadii Fedorovych, Sapsai Askold Dmytrovych, Liubymov Ivan Mykhailovych, Kekukh Anatolii Volodymyrovych, Savranskyi Leonid Valentynovych, Vikhlevschuk Valerii Antonovych, Starov Romuald Viktorovych, Kuzmychov Mykhailo Vasyliovych, Shalimov Volodimir Dmytrovych

Назва патенту російськоюСпособ выплавки стали в конвертере

Автори російськоюСевернюк Владимир Васильевич, Нечепоренко Владимир Андреевич, Макаров Григорий Арестович, Омесь Никорлай Михайлович, Боровиков Геннадий Федорович, Сапсай Аскольд Дмитриевич, Любимов Иван Михайлович, Кэкух Анатолий Владимирович, Савранский Леонид Валентинович, Вихлевщук Валерий Антонович, Старов Ромуальд Викторович, Кузьмичов Михаил Васильевич, Шалимов Владимир Дмитриевич

МПК / Мітки

Мітки: конверторі, сталі, спосіб, виплавки

Код посилання

<a href="https://ua.patents.su/3-19885-sposib-viplavki-stali-v-konvertori.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки сталі в конверторі</a>

Попередній патент: Спосіб виплавки сталі в конверторі

Наступний патент: Композиція інгредієнтів бальзаму “галина”

Випадковий патент: Спосіб заточування свердла з криволінійними різальними крайками