Установка для дугового зварювання

Формула / Реферат

1. Установка для дуговой сварки, содержащая ходовую тележку для установки ее на обеих сторонах сквозной разделки кромок свариваемого изделия, привод ходовой тележки, два направляющих конических ролика, сварочную головку, состоящую из механизма подачи электрода, мундштука и катушки для электродной проволоки, устройство для принудительного формирования, выполненное в виде шарнирно-закрепленной на корпусе тележки подвески с двумя формирующими ползунами, закрепленными на подвеске с возможностью регулирования усилия их прижатия, отличающаяся тем, что корпус тележки выполнен Г-образной формы со стойкой и горизонтальной полкой с возможностью просовывания последней через сквозную разделку на другую сторону изделия, вверху стойки на двухплечем рычаге закреплен подпружиненный направляющий ролик, на нижнем конце стойки закреплен привод ходовой тележки, снабженный приводным ходовым коническим колесом с рифленными боковыми поверхностями, а второй направляющий ролик расположен в обойме, которая неподвижно закреплена на конце горизонтальной полки корпуса тележки на противоположной стороне разделки, и размещен между верхним подпружиненным роликом и приводным колесом, причем катушка электродной проволоки закреплена на стороне ходового колеса. 2. Установка для дуговой сварки по п. 1, отличается тем, что подвеска с двумя ползунами закреплена на корпусе тележки на одном шарнире.

Текст

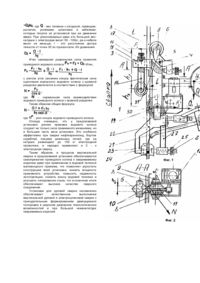

Изобретение относится к установкам для однопроходной дуговой сварки плавящимся электродом с принудительным формированием сварного шва движущимися формирующими ползунами и может быть использовано для сварки вертикальных или наклонных прямых или криволинейных сварных стыков металлоконструкций из листового материала при сквозной разделке. В производстве сварных конструкций, таких как суда, резервуары, нефтехранилища, доменные печи, сосуды химического производства, мосты и др. Значительный объем занимают сварные стыковые соединения в вертикальном или в близком к вертикальному наклонном положении. В настоящее время как у нас, так и за рубежом для выполнения стыковой сварки стальных листов толщиной 8 - 60мм применяется сварка с принудительным формированием, выполняемая способом "ЭЛЕКТРОГАЗ" порошковой самозащитной проволокой снизу вверх. С уть этой технологии состоит в том, что формирование сварочного шва происходит в плавильном пространстве, образуемом свариваемыми кромками и двумя формирующими устройствами, которые перемещаются вместе с сварочным автоматом вверх (Ковалев В.Д. Малогабаритные автоматы для дуговой сварки стыковых соединений с принудительным формированием шва // Автоматическая сварка. - 1995. - №8. - С.51 56). Такая сварка характеризуется полным отсутствием угловы х деформаций и малой поперечной усадкой (до 2мм), причем подготовка кромок производится дешевой газовой резкой. Форма разделки кромок -прямая сквозная. Кроме того, здесь не требуется высокая точность сборки стыка, как в случае многопроходной сварки со свободным формированием шва. Указанная технология позволяет за один проход листов из легированных конструкционных сталей с пределом текучести до 500МПа получать равнопрочные с основным металлом сварные соединения, имеющие значения ударной вязкости KCU > 30Дж/см 2 при температуре испытаний -40°C. Технология и сварочные материалы были приняты Регистром СССР и Регистром Ллойда для сварки корпусов морских судов. Все сварочные дуговые установки применяемые для этой сварки можно разделить на два типа: рельсовые и безрельсовые. В комплекте рельсовых установок всегда имеется направляющий рельс, который, размещается параллельно свариваемому стыку, по которому перемещается ходовой механизм сварочного аппарата, состоящий из механизмов модели электрода мундштука, катушки электродной проволоки, блока управления, механизма прижима формирующи х тензоров и самих ползунов, которые, как правило, изготавливаются из хорошего теплопроводящего металла, например меди, и кроме того охлаждаются проточной водой. Очевидно, что направляющий рельс при всем желании, невозможно установить абсолютно параллельно свариваемому стыку, особенно когда речь идет о длинномерных шва х на монтаже да еще и на криволинейной поверхности (борт корабля). Неточность установки направляющего рельса приводит к неточности направления электрода в зону сварки, что ведет к дефектам сварного соединения. Поэтому при работе на рельсовой установке оператор-сварщик все время следит за направлением электрода и при необходимости корректирует его в 2 координатах. Это усложняет работу оператора-сварщика. Безрельсовые установки выгодно отличаются от рельсовых тем, что ходовой механизм сварочного аппарата этой установки зажимается, направляется и перемещается непосредственно по разделке стыка свариваемых листов изделия. Это обеспечивает самокопирование электродом стыка, а также удешевляет установку, т.к. не требуется направляющий рельс. Самокопирование стыка повышает качество сварного шва. Отсутствие рельса делает ее более мобильной, т.к. не требуется выполнять дополнительную работу по закреплению рельса особенно при сварке длинномерных вертикальных стыков резервуаров или борта корабля. Заявляемое изобретение относится к безрельсовому типу установок для сварки вертикальных швов с принудительным формированием. Известна безрельсовая установка для вертикальной сварки с принудительным формированием двумя ползунами (Патент США №3382344, 219 126,12.01.65, запатентован в США 07.05.68). Бельгийская фирма "Аркос" изготавливает установки по такой схеме - "Минивертоматик". Эта установка состоит из двух отдельных частей. Одна часть представляет собой сварочный не имеющий ходового механизма аппарат, в состав которого входят сварочная головка с мундштуком и механизмом подачи электрода, катушка электродной проволоки, которые смонтированы на неприводной тележке с возможностью установки, ее на обеих сторонах сквозной разделки кромок и устройство для принудительного формирования шва в виде подвески, выполненной из закрепленных на корпусе двумя шарнирами двух рычагов, связанных между собой шарнирно тягой и двух размещенных на концах рычагов ползунов, Вторая отдельная часть установки - это ходовой механизм, выполненный в виде грузоподъемного устройства с канатом или цепью, конец которых зацеплен за корпус сварочного аппарата (первой части установки). Это грузоподъемное устройство закрепляется на расстоянии не менее длины сварного шва и при проведении сварки тянет сварочный аппарат гибким элементом вдоль разделки. Очевидно, что разделенная таким образом установка кроме того, что она некомпактна, немобильна, неудобна в подготовке и а самом процессе сварки, она также не может обеспечить точности хода аппарата вдоль разделки при сварке, т.к. нагруженный тянущий гибкий элемент вытягивается, пружинит, провисает и вполне понятно, не может обеспечить точности хода аппарата при сварке и значит не может обеспечить стабильное качество сварки на всем протяжении стыка. Кроме того она имеет и большую массу. Задача изобретения - это повышение надежности конструкции и повышение качества сварки безрельсовой установки для вертикальной или наклонной сварки с принудительным формированием сварного шва за счет обеспечения равномерности хода тележки, путем увеличения прижатия роликов и ходового приводного колеса тележки к свариваемому изделию при одновременном снижении массы установки и повышения ее компактности и удобства при подготовке и работе на ней. Это достигается тем, что установка представляет собой единую машину, которая содержит ходовую тележку, сварочную головку с механизмом подачи и мундштуком, катушк у электродной проволоки, устройство для принудительного формирования шва. Все части установки закреплены на корпусе ходовой тележки, которая устанавливается по обе стороны свариваемых листов. Ходовая тележка имеет Г-образный корпус, состоящий из вертикальной стойки и поперечной полки, проходящей через сквозную разделку изделия. Внизу корпуса закреплен ходовой механизм с приводным ходовым колесом, вверху корпуса закреплен шарнир двухплечевого подпружиненного рычага, на котором смонтировано верхнее направляющее коническое колесо, а на конце поперечной полки корпуса с обратной стороны разделки неподвижно закрепляется обойма со средним направляющим коническим роликом. Такая конструкция обеспечивает надежный прижим всех колес к кромкам разделки как за счет пружинного прижима верхнего направляющего ролика так и за счет усилия, возникающего как реакция от момента образуемого весом всей тележки с катушкой, с приводом, с рычагами, пружинами гирляндой подводимых снизу к сварочной головке тяжелого сварочного кабеля, проводов управления, шлангов для охлаждающей воды вокруг точки опоры среднего направляющего колеса. Эта сила значительно больше чем вес тележки, благодаря соотношению плеч моментов и заклинивающему эффекту. Подвеска ползунов для формирования также выполняется проще и надежнее, т.к. она подвешена к корпусу тележки на одном шарнире. На фиг.1 схематически изображена предлагаемая установка, обычный вид; на фиг.2 разрез А - А на фиг.1. Установка содержит ходовую тележку, выполненную в виде Г-образного корпуса 1. состоящего из стойки 2 и горизонтальной полки 3, толщина которой меньше ширины сквозной разделки между свариваемыми листами. На стойке 2 в верхней части на шарнире 4 закреплен двухплечный рычаг 5, на концах которого вверху закреплено направляющее конусное колесо 6, а на другом конце рычага 5 закреплен механизм 7 регулирования усилия прижима тележки к кромкам свариваемых листов 8. В нижней части стойки 2 закреплено на оси 9 приводное ходовое колесо 10, выполненное из двух насеченных конических колес и размещенного между ними и жестко с ними связанного шестеренчатого колеса 11. На стойке 2, закреплен также привод тележки 12, выходная шестерня которого взаимодействует с шестеренчатым колесом 11. На стойке 2 через кронштейн 13 закреплена катушка 14 с электродной проволокой 15. На конец горизонтальной полки 3 плотно надета обойма 16 и зафиксирована на ней винтом 17, который входит в одно из углублений 18, в зависимости от толщины свариваемых листов. На нижнем конце обоймы 16 закреплено второе направляющее конусное колесо 6 так, что оно размещено несколько выше ходового приводного колеса 10 на расстоянии h2. На шарнире 19 на корпусе 1 закреплено устройство для принудительного формирования, включающее в себя сварочную головку с механизмом подачи электрода 20 и мундштуком 21, закрепленном на двухплечном рычаге 22, причем одно плечо пропущено через сварочный зазор и на его конце закреплен задний формирующий ползун 23. Передний формирующий ползун 24 закреплен на выступе механизма регулируемого прижима 25 с регулировочным винтом 26, а сам прижим 25 закреплен на втором плече 27 двухплечного рычага 22. Установка работает следующим образом. Для закрепления установки на свариваемом изделии 8, она частично разбивается: подняв фиксатор 17 снимаем обойму 16 с конца полки 3, снимаем также ползуны 23 и 24 и ослабляем прижим 25. Затем установка подносится к передней поверхности свариваемого изделия 8 так, что конец горизонтальной полки 3 продевшись, через разделку, выступает на задней поверхности свариваемого изделия 8. Затем вновь на полку 3 надевается обойма 16, фиксируется неподвижно фиксатором 17 в одном из углублений 18, которое выбирается в зависимости от толщины свариваемых листов 8, Вращая прижимный винтовой прижим 7, осуществляется фиксация тележки на вертикальном стыке так, что оба направляющих ролика 6 (верхний и средний) и ходовое приводное колесо 10 частично входят в сквозную разделку свариваемых листов, и их боковые конусные поверхности опираются и расклиниваются о ее кромки. Поворачивая рычаг 22 вокруг шарнира 19, пропускаем его через разделку на заднюю сторону и закрепляем на его конце формирующий ползун 23. Одновременно закрепляем ползун 24 на выступе механизма регулирующего прижима 25. Вращая маховичок 26 осуществляем одновременный прижим обоих ползунов 23 и 24 к противоположным поверхностям свариваемого изделия 8. Включается привод 12 и установка движется вверх. Одновременно включается механизм подачи 20 сварочной головки, который через сварочный мундштук 21 подает из катушки 14 сварочную проволоку 15 в зону сварки. Осуществляется сварка, в процессе которой возможно корректировать направление электрода в разделке путем перемещения кронштейна 28 вдоль направляющей 29. Окончание сварки осуществляется выключением всех механизмов. В процессе сварки рычаг 22 подвески устройства для принудительного формирования шва, шарнирно закрепленный на корпусе 1, поворачиваясь вокруг оси шарнира 19, создает благоприятные условия для взаимодействия всех колес 6 и 10 с кромками свариваемых листов. Это позволяет поддерживать точность хода, а значит и качество сварки на протяжении всей длины сварного шва. Рассмотрим взаимодействие ходового и направляющих колес с кромками разделки с точки зрения силовой кинематики. В точке 30 на ходовое приводное колесо 10 действуют две радиальные силы - это реакция от момента, создаваемого силой подпружиненным направляющим роликом относительно точки 31 и сила - реакция от момента веса тележки с катушкой, приведенного к центру тяжести Из условия равенства моментов имеем где и - это плечи рычагов (расстояние между колесами), откуда Сила определяется из уравнения где - вес тележки с катушкой, приводом, рычагом, роликами, шлангами и кабелями, которые тянутся за установкой при ее движении вверх. При длинномерных швах это большой вес: катушка с электродом весит 50 - 100кг, да и кабеля весят не меньше, l - это расстояние центра тяжести от точки 30 по горизонтали. Из уравнения Итак суммарная радиальная сила прижатия приводного ходового колеса Итак, с учетом угла заклинки конуса фактическая сила сцепления корпусного ходового колеса с кромкой разделки увеличится в соответствии с формулой где - нормальная сила взаимодействия ходового приводного колеса с кромкой разделки. Таким образом общая формула где - угол конуса ходового приводного колеса. Отсюда очевидно, что у предлагаемой установки усилие прижима ходового колеса создает не только сила прижимного механизма, но и большая часть веса установки. Это особенно эффективно при сварке нефтехранилищ, бортов кораблей, кожухов доменных печей, где на катушке размещают до 100 кг электродной проволоки, а нередко применяют и 2 - х электродную сварку. Таким образом, в процессе вертикальной сварки в предлагаемой установке обеспечивается самоприжатие приводного колеса к свариваемому изделию даже при применении в ходовой тележке маломощного прижима, что позволяет упростить конструкцию всей установки, снизить мощность прижимного устройства, повысить надежность эксплуатации, снизить массу ходовой тележки и улучшить копирование стыка, что в конечном итоге обеспечивает высокое качество сварного соединения. Установка для дуговой сварки несомненно обеспечивает качественное выполнение вертикальной дуговой и электрошлаковой сварки с принудительным формированием движущимися ползунами в широком диапазоне технологических возможностей и при большой номенклатуре свариваемых изделий.

ДивитисяДодаткова інформація

Автори англійськоюKovaliov Valentyn Deonysovych

Автори російськоюКовалев Валентин Деонисович

МПК / Мітки

МПК: B23K 37/02

Мітки: установка, зварювання, дугового

Код посилання

<a href="https://ua.patents.su/3-20556-ustanovka-dlya-dugovogo-zvaryuvannya.html" target="_blank" rel="follow" title="База патентів України">Установка для дугового зварювання</a>

Попередній патент: Багатоструминна криволінійна машина безперервного виливання для лиття сортових заготовок

Наступний патент: Конічна зубчаста передача зовнішнього зачеплення підвищеної міцності

Випадковий патент: Спосіб очистки димових газів від канцерогенних речовин