Застосування ківшового екстрактора для добування з твердої корисної копалини (бурого вугілля) буровугільного (гірського) воску

Номер патенту: 21285

Опубліковано: 15.03.2007

Формула / Реферат

Застосування ківшового екстрактора для добування з твердої корисної копалини (бурого вугілля) буровугільного (гірського) воску.

Текст

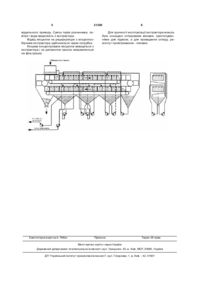

Застосування ківшового екстрактора для добування з твердої корисної копалини (бурого вугілля) буровугільного (гірського) воску. (19) (21) u200608753 (22) 04.08.2006 (24) 15.03.2007 (46) 15.03.2007, Бюл. № 3, 2007 р. (72) Бєлов Олександр Павлович, Соколик Василь Ми хайлович 3 21285 Ківшові стрічкові екстрактори виготовляються продуктивністю від 25 до 4000 тонн у добу по матеріалу, що переробляється. Ківшові стрічкові екстрактори мають наступні переваги: - гарне використання корисної місткості апарата для екстракції; - точне розмежування ступіней зрошення через наявність ковшів (осередків), що дозволяє досягти високої різниці концентрації місцелли по ступінях і в кінцевому рахунку одержати місцеллу високої концентрації, що дозволяє знизити співвідношення витрати розчинника і екстрагованого матеріалу і зменшити витрату тепла на дистиляцію місцелли; - підвищення чистоти одержуваної місцелли завдяки її фільтрації через шар екстрагованого матеріалу; - порівняно невелика металоємність; - легкість регулювання: інтенсивність зрошення в кожній зоні регулюється в залежності від проникності матеріалу, можливість регулювати шар матеріалу при переробці різних матеріалів з різною проникністю; - гарантує рівномірність обробки матеріалу по всій площі шару, - відносно невелику висоту екстрактора; - ефективність у наслідку значної тривалості екстракції; - утворення мінімуму дрібних часток у процесі обробки матеріалу, що досягається завдяки рядові конструктивних особливостей екстрактора; До недоліків зазначених екстракторів відносяться: - складні комунікації циркуляційної системи розчинника і місцелли і велика кількість насосів; - процес дуже чуттєвий до швидкості перколяції і до змін у те хнологічних умовах процесу. Екстрактор (див. креслення) складається з горизонтального встановленого на опори звареного герметичного газонепроникного корпуса з корозійностійкої сталі з балками твердості. Усередині екстрактора розміщений його основний робочий орган - горизонтальний транспортер, із прикріпленими до нього з рівним кроком ковшами (осередками), для поділу й утримання порцій матеріалу при його русі усередині екстрактора - головний транспортер. Ківшовий (головний) транспортер перемішає матеріал як у верхньому, так і нижньому ярусах, умовно поділених збірними коритами місцелли (піддонами) верхнього ярусу. Висота шар у матеріалу визначається висотою стінок осередків (ковшів) при їхньому проходженні під завантажувальним бункером. Шар екстрагованого матеріалу як у верхньому ярусі апарата, так і в нижньому переміщається по нерухомому днищу, викладеному прямолінійними стрижнями трапецієподібної форми (V подібної), що дає можливість розчинникові або місцеллі проходити через нього в збірні ємності, або на транспортері шарнірно зчленованих рам, що складається з безлічі рам, з колосниковою поверхнею з нержавіючої сталі. Зазори, у нерухомому днищі, між стрижнями збільшуються донизу, що забезпечує самоочищення днища. Величина зазорів між стрижнями залежить від екстраговано 4 го матеріалу. Нерухоме днище або колосниковий транспортер верхнього ярусу трохи коротше подібних вузлів нижнього ярусу, для забезпечення пересипання матеріалу. Головний транспортер приводиться в рух через редуктор і/або ланцюгову передачу. Часто та обертання ведучої зірочки, а отже, і швидкість руху можуть змінюватися в широкому діапазоні. Транспортери з колосниковою поверхнею верхнього і нижнього ярусів приводяться в рух як від приводу ківшового транспортера, так і від індивідуальних приводів за умови тотожності лінійних швидкостей. У верхній частині корпуса екстрактора встановлений завантажувальний бункер. Бункер оснащений живильником і регулятором рівня, автоматично контролюючи необхідний рівень сировини в ньому. При цьому створюється затвор, що перешкоджає виходові парів розчинника в навколишній простір. Над шаром матеріалу розташовані труби, що зрошують, (розбризкувачі) з регулювальною арматурою, за допомогою яких забезпечується розподіл рециркульованої місцелли (розчинника) по всій поверхні матеріалу. Напірні трубопроводи окремих ступіней оснащені теплообмінниками типу "труба в трубі" для підтримки температури місцелли на оптимальному рівні. Під верхнім і нижнім ярусами розміщені піддони, що забезпечують злив місцелли в нижню частину екстрактора в збірні ємності місцеллозбірники. Суцільні днища піддонів мають ухил до зовнішньої стінки екстрактора для виводу місцелли самопливом. Нижня частина екстрактора розділена вертикальними перегородками, що утворять камери для збору місцелли (місцеллозбірники). Кожний з місцеллозбірників за допомогою насоса живить місцеллою відповідну гр упу розбризкувачів (форсунок-зрошувачів). На стороні екстрактора, для входу матеріалу, концентрована, кінцева, місцелла перед виходом з екстрактора збирається в збірнику, відкіля після очищення від твердих часток насосом подається на дистиляцію. Екстроагований матеріал завантажується у відповідну камеру першого ярусу через бункер за допомогою живильника. Живильники приводяться в обертання від індивідуальних приводів. У першому ярусі матеріал проходить послідовно ряд ступіней зрошення місцеллою зменшуючої концентрації, подаваної насосами через труби, що зрошують, (розбризкувачі). Верхній і нижній яруси екстрактора з'єднуються між собою через шахту перевантаження матеріалу з камери першого ярусу, що розвантажується, у камеру другого ярусу, що завантажується. У камерах другого ярусу матеріал також проходить послідовне зрошення в ступінях екстракції усе більш і більш слабкою місцеллою через труби, що зрошують. На останній ступіні матеріал промивається чистим розчинником, проходить зону стоку розчинника і вивантажується через розвантажувальний живильник, що приводиться в обертання від інди 5 21285 відуального приводу. Суміш парів розчинника, повітря і води видаляють з екстрактора. Відвід місцелли на рециркуляцію з місцеллозбірників екстрактора здійснюється через патрубки. Кінцева концентрована місцелла виводиться з екстрактора і за допомогою насоса направляється на фільтрацію. Комп’ютерна в ерстка А. Рябко 6 Для зручності експлуатації екстрактори можуть бути оснащені оглядовими вікнами, пристосуваннями для підвіски, а для проведення огляду, ремонту і провітрювання - люками. Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLadle extractor use for getting of lignite (ozocerite) wax from firm mineral wealth (brown coal)

Автори англійськоюBielov Oleksandr Pavlovych, Sokolyk Vasyl Mykhailovych

Назва патенту російськоюПрименение ковшового экстрактора для добычи из твердого полезного ископаемого (бурого угля) буроугольного (горного) воска

Автори російськоюБелов Александр Павлович, Соколык Василий Михайлович

МПК / Мітки

МПК: C10G 73/00

Мітки: твердої, копалини, буровугільного, гірського, воску, застосування, екстрактора, бурого, корисної, вугілля, добування, ківшового

Код посилання

<a href="https://ua.patents.su/3-21285-zastosuvannya-kivshovogo-ekstraktora-dlya-dobuvannya-z-tverdo-korisno-kopalini-burogo-vugillya-burovugilnogo-girskogo-vosku.html" target="_blank" rel="follow" title="База патентів України">Застосування ківшового екстрактора для добування з твердої корисної копалини (бурого вугілля) буровугільного (гірського) воску</a>