Спосіб одержання адипінової кислоти

Номер патенту: 21921

Опубліковано: 30.04.1998

Автори: Ільєнко Ігор Борисович, Ольшанська Тамара Володимирівна, Луб'яницький Ізраіль Якович

Формула / Реферат

1. Способ получения адипиновой кислоты путем окисления циклогексанола или смеси циклогексанола и циклогексанона азотной кислотой в присутствии медно-ванадиевого катализатора при повышенной температуре, включающий промывку отходящего нитрозного газа исходным циклогексанолом при температуре 30-50°С и избыточном давлении, подачу абсорбата циклогексаиола в реактор окисления, последующее выделение целевого продукта известными приемами, отличающийся тем, что осуществляют рециркуляцию через реактор окисления 90-93% реакционной смеси, освобожденной от окислов азота посредством отдув-ки и вакуумирования, а отходящий нитрозный газ перед анальной промывкой дополнительно промывают обессоленной водой при повышенном давлении и температуре, промытые циклогексанолом отходящие нитрозные газы разделяют на два потока, один из которых направляют на отдувку отходящих нитроз ных газов из реакционной смеси, циркулирующей через реактор окисления, а оставшуюся часть газа направляют на промывку цикло-гексаноном, охлажденным до

(-15) - (-20)°С и взятым в количестве 20-40 мас. % от исходной смеси циклогексанона и циклогексанола, полученный абсорбат циклогексанона смешивают с абсорбатом циклогексанола и направляют в реактор окисления.

2. Способ по п. 1 отличающийся тем, что промывку отходящих нитрозных газов обессоленной водой осуществляют при температуре 30-40°С и давлении 0,31-0,33 МПа.

Текст

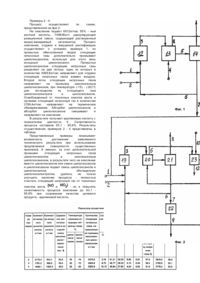

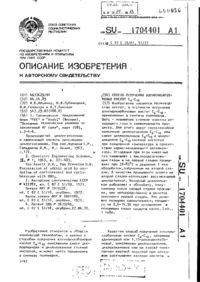

Изобретение относится к области химической технологии, а именно к способам получения адипиновой кислоты, и может найти применение для совершенствования указанного производства. Известен способ получения адипиновой кислоты окислением циклогексанола и циклогексанона азотной кислотой при повышенной температуре в присутствии меднованадиевого катализатора, согласно которому для повышения селективности окисления промывку газовой смеси отходящего нитрозного газа с кислородом осуществляют исходном циклогексанолом пои температуре 30 - 50°C и избыточном давлении, полученный при этом абсорбат направляют в реактор окисления с последующим выделением целе-вого продукта, а весь исходный циклогексанон добавляют к абсорбату или непосредственно в реактор окисления [1]. К числу недостатков описанного способа следует отнести нерациональное использование тепла реакции окисления (тепло реакции снимают специальными методами и не используют для эффективной работы масообменной аппаратуры). Кроме того, в случае использования в схеме отдувочной колонны этот способ не способен обеспечить полную очистку нитрозного газа от токсичных окислов азота. Последний недостаток вызван двумя причинами: в отдувочную колонну из реакционного раствора отдуваются токсичные газы, количество которых превышает поглотительную способность циклогексанола, подаваемого в абсорбционную колонну. Эта экспериментально определенная величина имеет ограничения по сдерживанию образующегося при абсорбции токсичного циклогексилнитрита. Превышение этого ограничения приводит к расслоению абсорбата на водный и органический слои, началу неконтролируемого процесса окисления и к уносу большого количества токсичных окислов азота; для отдувки окислов азота из реакционного раствора используются большие объемы отдувочного агента. Это приводит к тому, что даже при наличии полного поглощения токсичных окислов азота наблюдается унос из абсорбционной колонны используемого для абсорбции циклогексанола и образующегося циклогексилнитрита. Таким образом, отходящий газ загрязняется органическим сырьем, что приводит к увеличению расходного коэффициента по циклогексанолу и необходимости дополнительной очистки отходящего газа. Задачей изобретения является создание усовершенствованного способа получения адипиновой кислоты путем применения потоков стадии абсорбции нитрозных газов, чтобы обеспечить концентрацию азотной кислоты, поступающей па стадию окисления, равную 65 75%, что позволяет повысить селективность процесса окисления органического сырья и обеспечить полноту очистки отходящих нитрозных газов от токсичных окислов азота. Поставленная задача решается способом получения адипиновой кислоты путем окисления циклогексанола или смеси циклогексанола и циклогексанона азотной кислотой в присутствии медно-ванадиевого катализатора при повышенной температуре, включающем промывку отходящего нитрозного газа исходным циклогексанолом при температуре 30 - 50°C и избыточном давлении, подачу абсорбата циклогексанола в реактор окисления, последующее выделение целевого продукта известными приемами, согласно изобретению осуществляют рециркуляцию через реактор окисления 90 - 93% реакционной смеси, освобожденной от окислов азота посредством отдувки и вакуумирования, а отходящий нитрозный газ перед анальной промывкой дополнительно промывают обессоленной водой при повышенном давлении и температуре, промытые циклогексанолом отходящие нитрозные газы разделяют на два потока, один из которых в количестве 57 - 61% от общей массы потока направляют на отдувку отходящих нитрозных газов из реакционной смеси, циркулирующей через реактор окисления, в оставшуюся часть. направляют на промывку циклогексаноном,. охлажденным до (-15) - (20)°C и взятым в количестве 20 - 40мас.% от общей массы исходной смеси циклогексанола и циклогексанона, полученный абсорбат циклогексанона смешивают с абсорбатом циклогексанола и направляют в реактор окисления. Поиск, проведенный по источникам научнотехнической и патентной информации, показал, что совокупность всех существенных признаков заявляемого технического решения неизвестна. Поэтому можно считать, что предлагаемый способ получения адипиновой кислоты соответствует требованиям новизны, т. к. он неизвестен из уровня техники. Особенностью предлагаемого способа получения адипиновой кислоты является то, что для повышения селективности процесса и обеспечения полноты очистки отходящих нитрозных газов от токсичных окислов азота предложено отдувку окислов азота из реакционной смеси осуществлять не воздухом, а циркулирующим нитрозным газом, прошедшим промывку циклогексанолом, а абсорбцию нитрозных газов осуществлять в три ступени: обессоленной водой, циклогексанолом и захоложенным циклогексаноном. Использование циклогексанола и захоложенного циклогексанона позволило не только полностью очистить отходящий газ от токсичных окислов азота, но и от примесей органических соединений. Известно, что для достижения высокой селективности процесса необходимо использование азотной кислоты с концентрацией 65 - 70мас.%. В условия прототипа, где используют проточноциркуляционную схему, поддерживать такую концентрацию азотной кислоты на входе в реактор невозможно. В предлагаемом способе для окисления в реактор направляют смесь циклогексанола с циклогексилнитритом, образующимся при промывке нитрозного газа циклогексанолом. Это позволило интенсифицировать процесс окисления и поднять его селективность за счет того, что циклогексилнитрит в реакторе гидролизуется с образованием азотистой кислоты. Сопоставительный анализ существенных отличительных признаков заявляемого способа получения адипиновой кислоты и известных признаков показывает, что существенные отличительные признаки, касающиеся отдувки отходящих нитрозных газов из реакционной смеси циркулирующим нитрозным газом, промытым циклогексанолом, и абсорбции (промывки) части потока отходя,/их нитрозных газов захоложенным циклогексаноном применены впервые. А вся совокупность существенных признаков заявляемого технического решения позволяет получить новый результат повысить селективность процесса окисления органического сырья и обеспечить полноту очистки отходящих нитрозных газов от токсичных окислов азота. Таким образом, можно сделать вывод о том, что заявляемый способ соответствует требованиям изобретательского уровня. Предлагаемый способ получения адипиновой кислоты осуществляют по схеме, представленной на фиг.2. На чертеже показаны потоки: 1 циклогексанол, 2 азотная кислота с растворенным медно-ванадиевым катализатором, 3, 4, 6, 7, 9 - реакционная смесь, 5, 11, 14, 15 отходящий нитрозный газ, 8 - вода, 10 обессоленная вода, 12 - азотная кислота, 13 абсорбат циклогексанола, 16 - циклогексанон, 17 абсорбат циклогексанона, 18 - отходящий газ и аппараты; 19 - реактор окисления 20 - отдувочная колонна, 21 - вакуум-ректификационная колонна, 22 - дозреватель, 23, 24, 25 - абсорберы. Способ по приведенной схеме осуществляют следующим образом. Исходный циклогексанол потоком 1 и азотную кислоту с растворенным в ней медно-ванадиевым катализатором потоком 2 подают в реактор окисления 19. Полученный реакционный раствор потоком 3 направляют в отдувочную колонну 20, откуда реакционный раствор, освобожденный от окислов азота, потоком 4 направляют в вакуумректификационную колонну 21, а отходящие нитрозные газы потоком 5 направляют в колонну водной абсорбции 23. Основную часть реакционного раствора, освобожденного от окислов азота посредством отдувки и вакуумирования, потоком 6 возвращают по контуру циркуляции в реактор окисления 19. Меньшую часть этого раствора потоком 7 направляют в дозреватель 22 для доокисления промежуточных продуктов окисления до адипиновой кислоты. Полученный раствор адипиновой кислоты потоком 9 направляют на выделение целевого продукта - адипиновой кислоты кристаллизацией. Из вакуумректификационной колонны 21 потоком 8 отделяют отогнанную воду. Колонну водной абсорбции 23 орошают обессоленной водой (поток 10). Отмытые водой отходящие нитрозные газы потоком 11 направляют на дополнительную промывку в абсорбер 24, в который, после выхода системы окисления на режим, направляют потоком 1 весь исходный циклогексанол. Образовавшуюся в абсорбере 23 азотную кислоту потоком 12 возвращают в реактор окисления 19. Часть очищенных от окислов азота отходящих нитрозных газов потоком 14 направляют в отдувочную колонну 20 для отдувки отходящих нитрозных газов, а другую их часть потоком 15 направляют в абсорбер 25 для улавливания из отходящего газов паров циклогексанола и циклогексилнитрита захоложенным циклогексаноном, подаваемым потоком 16. Анольный (поток 13) и аноновый (потока 17) абсорбаты смешивают и направляют в реактор окисления 19. Отходящий газ, не содержащий токсичных окислов азота и органических соединений, потоком 18 направляют на термическое обезвреживание. Интервал температур 30 - 50°C при промывке отходящих нитрозных газов циклогексанолом поддерживают для того, чтобы снизить унос органики с отходящими нитрозными газами. Небольшое избыточное давление при этом (0,2 - 0,35МПа) необходимо для обеспечения процессов циркуляции в системе. Выбранное количество промытых циклогексанолом отходящих нитрозных газов, разное 57 - 61мас.%, позволяет полностью отдувать окислы азота из реакционной смеси. Использование температурного интервала (-15) (-20)°C для захолаживания циклогексанона обеспечивает большую полноту поглощения органики из отходящих нитрозных газов. Более низкие температуры экономически нецелесообразны, т.к. степень поглощения органики при этом увеличивается несущественно. При более высокой температуре степень поглощения органики циклогексаноном недостаточна. Выбранное количество циклогексанона по отношению к общему количеству исходной смеси циклогексанола и циклогексанона. равное 20 40%, обеспечивает эффективность процесса окисления. При более низ: ком количестве циклогексанона, чем 20%, его не хватает для обеспечения полноты поглощения органики из отходящих нитрозных газов. При более высоком, чем 40%, содержании циклогексанона снижается селективность процесса окисления, т. к. циклогексанон окисляется в адипиновую кислоту менее селективно, чем циклогексанол. Пример 1 (сравнительный по прототипу). Процесс осуществляют по схеме, представленной на фиг.1. В реактор окисления 12 потоком 1 подают азотную кислоту 55% - ной концентрации в количестве 5367,7кг/час, циркулирующую реакционную смесь (поток 7), содержащую 0,2% растворенного меднованадиевого катализатора, в количестве 609776,1кг/час и потоком 2 - 2375,0кг/час циклогексанола. Температура в реакторе - 75 85°C, остаточное давление в верхней части реактора 737,9 - 708,5мм рт.ст. Полученную реакционную смесь потоком 3 направляют в отдувочиую колонну 13, куда потоком 4 подают воздух в количестве 2789,0кг/час для отдувки из реакционного раствора окислов азота. Реакционный раствор, освобожденный от основного количества токсичных окислов азота, потоком 5 направляют в вакуумректификационную колонну 14 для отгонки воды при следующих температурах: температура в кубе колонны - 65 - 75°C, в верхней части колонны - 40 - 55°C, остаточное давление в верхней части колонны - 72,2 - 87,4мм рт.ст. Полученную реакционную смесь в количестве 660587,1кг/час разделяют на два потока, один из которых (поток 6) возвращают на окисление в виде циркулирующей смеси, а другой (поток 7) в количестве 50811,0кг/час направляют на выделение адипиновой кислоты кристаллизацией и перекристаллизацией. В результате получают адипиновую кислоту в количестве 3125кг/час с показателем цветности 5. Селективность процесса составила 92,8%. Отходящие нитрозные газы потоком 8 в количестве 5092,0кг/час направляют в абсорбционную колонну 15, работающую при температуре 40°C и давлении, аналогичном давлению в реакторе окисления, куда потоком 9 подают обессоленную воду в количестве 833,0кг/час. Полученную азотную кислоту в количестве 176,6кг/час 60% - ной концентрации потоком 10 возвращают на окисление, а отходящие нитрозные газы в количестве 5135,6кг/час и содержание 0,5мас.% и потоком 11 направляют на термическое обезвреживание. Примеры 2 - 4. Процесс осуществляют по схеме, представленной на фиг.2. На окисление подают 6912кг/час 55% - ный азотной кислоты, 749836кг/ч циркулирующей реакционной смеси, содержащей растворенный медно-ванадиевый катализатор. Процесс окисления, отдувки и вакуумной ректификации осуществляют о условиях примера 1, но промытые обессоленной водой отходящие нитрозные газы дополнительно промывают циклогексанолом, используя для этого весь исходный циклогексанол. Промытые циклогексанолом отходящие нитрозные газы разделяют на два потока, один из которых в количестве 4069,6кг/час направляют для отдувки отходящих нитрозных газов взамен воздуха. Второй поток отходящих нитрозных газов направляют на промывку захоложенным циклогексаноном, при температуре (-15) - (-20)°C для поглощения из отходящего газа циклогексилнитрита и циклогексанола. Освобожденный от токсичных окислов азота и органики отходящий нитрозный газ в количестве 2788,4кг/час направляют на термическое обезвреживание. Абсорбат циклогексанола и абсорбат циклогексанона смешивают и направляют на окисление. В результате получают адипиновую кислоту с показателем цветности 5. Селективность процесса составила 93,1 - 95,9%. Результаты осуществления примеров 2 - 4 представлены в таблице. Представленные примеры показывают возможность достижения заявляемого технического результата при использовании предлагаемой совокупности существенных признаков. А именно, за счет дополнительной промывки отходящих нитрозных газов циклогексанолом и захоложенным циклогексаноном, в результате чего на окисление вместо циклогексанола или смеси циклогексанола и циклогексанона подают смесь циклогексанола и циклогексанона, обогащенную циклогексилнитритом, удалось не только улучшить экологию процесса - полностью очистить отходящий нитрозный газ от токсичных окислов азота и - но и повысить селективность процесса окисления до 93,1 95,9% при сохранении качества целевого продукта - адипиновой кислоты.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of adipinic acid

Автори англійськоюLubianytskyi Israil Yakovlevych, Ilienko Ihor Borysovych, Olshanska Tamara Volodymyrivna

Назва патенту російськоюСпособ получения адипиновой кислоти

Автори російськоюЛубьяницкий Израиль Яковлевич, Ильенко Игорь Борисович, Ольшанская Тамара Владимировна

МПК / Мітки

МПК: C07C 51/27, C07C 55/14

Мітки: адіпінової, кислоти, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/3-21921-sposib-oderzhannya-adipinovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання адипінової кислоти</a>

Попередній патент: Апарат для одержання вапняного молока

Наступний патент: Пристрій контролю зайнятості залізничної колії

Випадковий патент: Пристрій для виміру геометричних параметрів внутрішнього контуру виробки, закріпленої металевим арочним кріпленням