Спосіб одержання адипінової кислоти

Номер патенту: 19199

Опубліковано: 25.12.1997

Автори: Шафран Михайло Іванович, Васін Альберт Алєксандровіч, Бичков Алєксандр Яковіч, Посохов Леонід Стефанович, Степанюк Леонід Стратонович, Бакров Володимир Петрович, Чернишова Лілія Ніколаєвна, Павлік Роман Любомирович, Успенський Володимир Борисович, Правдивий Іван Миколайович, Полюхович Іван Дмитрович

Формула / Реферат

Изобретение относится к способу получения адипиновой кислоты, которая имеет широкое применение при производстве полимеров и пластификаторов в химической промышленности.

Известен двухстадийный способ получения адипиновой кислоты окислением циклогексана кислородом воздуха на первой стадии и доокислением полученных циклогексанола и циклогексанона 50-60%-ной азотной кислотой на второй стадии [1]. Недостатком известного способа является сравнительно низкий выход адипиновой кислоты.

Наиболее близким по технической сущности к предлагаемому решению является способ [2], согласно которому окисление циклогексана ведут в жидкой фазе при температуре 120-160°С и давлении 10-20 ат в каскаде барботажных реакторов с последовательным перетоком жидкости и подачей воздуха в каждый реактор. Тепло реакции снимается за счет испарения избыточного циклогексана, который конденсируют в общем для всех реакторов узле конденсации, отделяют от реакционных газов и возвращают на окисление вместе с оборотным циклогексаном. Оксидат из последнего реактора промывают водой (для экстракции части кислот), отделяют от водного слоя и отгоняют в ректификационной колонне основную массу непрореагировавшего (оборотного) циклогексана. Кубовую жидкость колонны отгонки циклогексана обрабатывают затем в каскаде аппаратов с мешалками водным раствором щелочи. При этом происходит омыление сложных эфиров и нейтрализация оставшихся кислот. В результате получают нейтрализованную смесь продуктов окисления и водный раствор солей моно- и дикарбоновых кислот (содержащий также избыточную щелочь). Возможно также предварительное омыление легкоомыляемых эфиров и нейтрализация кислот этим водным раствором перед колонной отгонки циклогексана. Из нейтральной смеси продуктов окисления в колонне отгоняют оставшийся циклогексан и воду. Кубовая жидкость этой колонны содержит циклогексанол, циклогексанон и нейтральные побочные продукты. Из этой смеси ректификационными методами выделяют чистые циклогексанол и циклогексанон. Далее смесь циклогексанола и циклогексанона окисляют 40-60%-ной азотной кислотой в присутствии медьванадиевого катализатора в двухтемпературном режиме: при 60-80°С на первой стадии и при 100-120°С на второй. Оксидат второй ступени отделяют от окислов азота отдувкой воздухом и направляют на кристаллизацию и центрифугирование. Адипиновую кислоту подвергают дополнительной очистке перекристаллизацией После осушки получают товарную адипиновую кислоту.

Однако этот способ имеет ряд существенных недостатков. Велик расход воды, образующийся водный раствор моно- и дикарбоновых кислот невозможно использовать для получения дополнительного количества адипиновой кислоты по целому ряду причин.

1. Загрязненность раствора циклогексаном создает проблемы с пожаро- и взрыво-опасностью. Предъявляет дорогостоящие требования к оборудованию последующих стадий.

2. Загрязненность монокарбоновыми кислотами (муравьиной и уксусной) и смоло-образными продуктами процесса окисления циклогексана. которые неизбежно экстрагируются водой из оксидата вместе с кислотами, не позволяет выделить адипиновую кислоту требуемого качества. Таким образом, получаемый раствор кислот представляет собой дополнительный сток, что приводит к общему увеличению стоков с производства.

Цель изобретения - увеличение выхода целевого продукта, снижение энергозатрат, повышение экологичности процесса.

Поставленная цель достигается за счет способа получения адипиновой кислоты многоступенчатым окислением циклогексана в жидкой фазе воздухом при 120-160°С и давлении 10-20 ат с последующей отмывкой моно- и дикарбоновых кислот водным раствором, содержащим циклогексан, циклогексанон и циклогексанол, получаемым из водного раствора кислот и водного раствора натриевых солей моно- и дикарбоновых кислот после нейтрализации, с последующим дросселированием его с 12-20 ат до 1-2 ат, контактированием образующихся при дросселировании паров, содержащих циклогексан, циклогексаном, циклогексанол, муравьиную и уксусную кислоты, с содержащим свободную щелочь раствором натриевых солей моно- и дикарбоновых кислот с отделением образовавшихся формиата и ацетата натрия и их термическим уничтожением и отгонкой оставшихся циклогексане, циклогексанона и циклогексанола с водяным паром, полученную при этом паровую смесь циклогексана, циклогексанола и циклогексанона и водяных паров конденсируют и дожимают до давления 16-24 ат, а оставшуюся после дросселирования жидкую фазу подвергают концентрированию до концентрации, соответствующей точке насыщения раствора при 60-65°С, и содержащиеся в этом растворе циклогексанам и циклогексанол отгоняют с водяным паром в количестве, превышающем азеотропний состав, одновременно отгоняют остатки циклогексана, муравьиной и уксусной кислот и полученную при этом смесь циклогексана, циклогексанона, циклогексанола, муравьиной и уксусной кислот и воды контактируют с содержащим свободную щелочь раствором натриевых солей моно- и дикарбоновых кислот с образованием формиата и ацетата натрия, которые также выводят на термическое уничтожение, а циклогексан, циклогексанон и циклогексанол вновь отгоняют с водным паром и паровую смесь циклогексана, циклогексанола, циклогексанона и водяных паров вновь конденсируют и дожимают до давления 16-24 ат, и полученную при этом жидкую фазу после концентрирования и отделения паров и содержащую сконцентрированный раствор дикарбоновых кислот обрабатывают азотной кислотой при ее концентрации 30-40 мас.% и температуре 75-90°С для выделения дополнительного количества адипиновой кислоты.

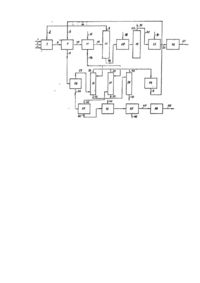

Процесс получения адипиновой кислоты по предлагаемому способу проводится следующим образом.

Свежий 1 и оборотный 2 циклогексан подают в узел окисления 3. Туда же подают окисляющий воздух 4 и раствор катализатора 5. Процесс окисления циклогексана ведут при температуре 120-160°С и давлении 10-20 ат. Оксидат 6 подают на стадию отмывки кислот 7, где с целью отмывки части моно- и дикарбоновых кислот его обрабатывают водным раствором 8, содержащим циклогексан (0,2-0,5 мас.%), циклогексанол и циклогексанон (1,5-5 мас.%). Этот раствор (экстрагент) 8 получают на последующих стадиях переработки получаемого здесь экстракта (водного раствора моно- и дикарбоновых кислот) 9 и водного раствора натриевых солей моно- и дикарбоновых кислот. Оксидат 10 (рафинат стадии отмывки кислот), содержащий еще некоторое количество моно-и дикарбоновых кислот, подают на стадию предварительной нейтрализации 11, где обрабатывают поступающим со стадии омыления и нейтрализации 17 водным раствором 12 солей моно- и дикарбоновых кислот, содержащим некоторое количество свободного едкого натра.

Для обеспечения эффективной нейтрализации кислот, в выходящем со стадии предварительной нейтрализации 11 водном растворе натриевых солей моно- и дикарбоновых кислот 13 сохраняется некоторый избыток свободной щелочи (едкого натра) в количестве 0.5-1 мас.%. Нейтрализованный оксидат 14 подают в ректификационную колонку 15, где отгоняют непрореатировавший (оборотный) циклогексан 2, который возвращают в узел окисления циклогексана 3. Сконцентрированные продукты окисления 16 на стадии омыления эфиров 17 обрабатывают раствором едкого натра 18, а затем подают на стадию ректификации 19, где выделяют циклогексанол и циклогексанон 20. Часть циклогексанона 21 выпускают в качестве товарного продукта, а оставшийся смешивают с циклогексанолом и потоком 22 подают на стадию 23, где циклогексанол и циклогексанон окисляют азотной кислотой· 24, отдувают воздухом из реакционной смеси образовавшиеся в результате восстановления азотной кислотой окислы азота и подают дегазированную реакционную смесь 25 на стадию кристаллизации 26, где выделяют товарную адипиновую кислоту 27. Экстрагент 9 стадии 7 отмывки кислот из оксидата 6, представляющий собой водный раствор, содержащий моно- и дикарбоновые кислоты, циклогексан, циклогексанол и циклогексанон, направляют в узел дросселирования 28, где снижают давление до 1-2 ат и разделяют образовавшиеся паровую 29 и жидкую 30 фазы. При этом в паровую фазу 29 переходит часть содержащихся в экстракте 9 циклогексана, циклогексанона, циклогексанола, муравьиной и уксусной кислот и воды. Паровую фазу 29 подают на стадию 31, где в противотоке при температуре 100- 110°С обрабатывают частью водного раствора солей моно- и дикарбоновых кислот 13. За счет имеющейся в растворе 13 свободной щелочи проводят нейтрализацию содержащихся в паровой фазе 29 муравьиной и уксусной кислот. Образовавшиеся в результате нейтрализации муравьиной и уксусной кислот формиат и ацетат переходят в раствор натриевых солей моно- и дикарбоновых кислот 32. Нейтрализованную паровую фазу 33 направляют в узел конденсации 34. Жидкая фаза 30 узла дросселирования 28 представляет собой водный раствор дикарбоновых кислот, остатков циклогексана, муравьиной и уксусной кислоты, циклогексанола и циклогексанона. Раствор 30 подают на стадию концентрирования 35, где из него с водяным паром отгоняют циклогексанол и циклогексанон и остатки циклогексана, муравьиной и уксусной кислот. Полученную паровую смесь 36 подают на стадию 37, где в прототипе при температуре 100-110°С обрабатывают содержащей свободную щелочь (0,5-1 мас.%) второй частью водного раствора солей моно- и дикарбоновых кислот 13. За счет свободной щелочи раствора 13 проводят нейтрализацию содержащихся в паровой смеси 36 муравьиной и уксусной кислот. Образовавшиеся в результате нейтрализации муравьиной и уксусной кислот формиат и ацетат натрия переходят в раствор натриевых солей моно- и дикарбоновых кислот 32. Нейтрализованную паровую фазу 38 направляют в узел конденсации 34. Обе части раствора моно- и дикарбоновых кислот 32 после обработки паровых потоков 29 и 36 объединяют и подают на стадию 39, где с водяным паром отгоняют содержащиеся в солевом растворе циклогексан, циклогексанол, циклогексанон. Образовавшуюся паровую фазу 40 направляют в узел конденсации 34. Очищенный от целевых продуктов водный раствор солей моно- и дикарбоновых кислот (солевой сток) 41 направляют на термическое уничтожение. В результате конденсации в узле 34 паровых потоков 33, 38 и 40 получают водный раствор 8, содержащий циклогексан (0,2-0,5 мас.%), циклогексанол и циклогексанон (1,5-5 мас. %), и используют его на стадии отмывки кислот 7 для извлечения кислот из оксидата. Жидкая фаза 42 узла концентрирования 35 представляет собой водный раствор дикарбоновых кислот, загрязненный смолообразными продуктами процесса окисления циклогексана, но уже очищенный от циклогексана, циклогексанона, циклогексанола и монокарбоновых кислот. С целью очистки от смол, сконцентрированный раствор дикарбоновых кислот 42 направляют на стадию окисления смолообразных продуктов процесса окисления циклогексана 43, где при температуре 75-90°С обрабатывают азотной кислотой 44 при ее концентрации 30-40 мас.%, в результате чего смолы окисляются до двуокиси углерода, а часть азотной кислоты восстанавливается до окислов азота, которые на стадии 45 при давлении 0.93-0.98 ат и температуре 70-75°С отдуваются из раствора воздухом 46. Дегазированный раствор 47 подают на стадию кристаллизации 48, где выделяют дополнительное количество адипиновой кислоты 49.

Часть потока экстрагента 8 может быть направлена на стадию омыления 17 или к экстрагенту 8 может добавляться некоторое количество воды.

Пример 1. Процесс ведут по известному способу. В узел окисления циклогексана подают 86312 кг/ч циклогексана. 111 кг/ч раствора катализатора (нафтената кобальта) и 6110 кг/ч воздуха. Процесс окисления ведут при температуре 155°С и давлении 10,5 ат. Полученный оксидат дожимают до давления 17 ат и проводят отмывку кислот 1877 кг/ч воды. В результате получают 2150,9 кг/ч раствора кислот, содержащего (в кг/ч): вода - 1877; циклогексанон+циклогексанол - 22,5: циклогексан - 2,2; кислоты - 249,2, в т.ч. адипиновая - 199. Оксидат после отмывки с целью нейтрализации кислот обрабатывают 5840 кг/ч щелочесодержащего раствора, имеющего следующий состав (в кг/ч): вода - 5383; циклогексанон+циклогексанол - 57,4; NaOH - 124,6; соли моно- и дикарбоновых кислот - 275.

В результате получают нейтрализованный оксидат, из которого в ректификационной колонне отгоняют непрореагировавший циклогексан, возвращаемый на окисление, а в качестве кубового продукта ректификационной колонны получают концентрат продукта окисления, который на стадии омыления обрабатывают водным раствором едкого натра, а затем ректификационными методами выделяют 2170 кг/ч циклогексанола и 1068,5 кг/ч циклогексанона. Часть циклогексанона (863,5 кг/ч) выпускают в качестве товарного продукта. Остальное количество циклогексанона добавляют к циклогексанолу (всего 2375 кг/ч) и подвергают окислению 55%-ной азотной кислотой (5973 кг/ч). После выделения кристаллизацией получают 3125 кг/ч товарной адипиновой кислоты. Наряду с нейтрализованным оксидатом со стадии нейтрализации выводят 5933 кг/ч водного раствора солей моно- и дикарбоновых кислот, содержащего (в кг/ч): вода - 5319,4; циклогексан - 6,1; циклогексанон+циклогексанол - 35,6; NaOH - 43; соли моно- и дикарбоновых кислот - 528,9.

Циклогексанон и циклогексанол из этого солевого стока отгоняют с водяным паром, в результате чего получают 1914,7 кг/ч дистиллата (вода - 1877 кг/ч, циклогексан - 6,1 кг/ч, циклогексанон и циклогексанол - 31,6 кг/ч), который возвращают на стадию омыления, и 4018,3 кг/ч (вода - 3442,4 кг/ч, циклогексанон и циклогексанол - 4 кг/ч, NaOH - 43 кг/ч, соли моно- и дикарбоновых кислот - 528,9 кг/ч) солевого стока, который подвергают термическому уничтожению. Результаты опыта приведены в строке 5 таблицы 1. Там же приведены результаты опытов (строки 1-9) при других количествах экстрагента (воды, используемой для отмывки кислот).

Пример 2. Процесс ведут по предлагаемому способу. До получения оксидата из реактора окисления циклогексана (состав см. в примере 1) и дожимания его до давления 17 ат как в примере 1. После этого проводят отмывку кислот из оксидата водным раствором, полученным при дальнейшей переработке водного раствора кислот и водного раствора натриевых солей моно- и дикарбоновых кислот, имеющим состав (в кг/ч): вода - 1877; циклогексан - 6,2; циклогексанон+циклогексанол - 42,5; всего - 1925,7.

В результате получают 2150,9 кг/ч раствора кислот, содержащего (в кг/ч): вода - 1877; циклогексанон+циклогексанол - 22,5; циклогексан - 2,2; кислоты - 249,2 (в т.ч. адипиновая - 199).

Оксидат после отмывки кислот с целью нейтрализации кислот обрабатывают 3844 кг/ч щелочесодержащего раствора, имеющего следующий состав (в кг/ч): вода - 3405,9; циклогексанон+циклогексанол - 38,5; NaOH - 124,6; соли моно- и дикарбоновых кислот - 275.

В результате получают нейтрализованный оксидат, из которого в ректификационной колонне отгоняют непрореагировавший циклогексан, возвращаемый на окисление, а в качестве кубового продукта ректификационной колонны получают концентрат продукта окисления, который на стадии Омыления обрабатывают раствором едкого натра, а затем ректификационными методами выделяют 2170 кг/ч циклогексанола и 1068,5 кг/ч циклогексанона Часть циклогексанона (863,5 кг/ч) выпускают в качестве товарного продукта. Остальное количество циклогексанона добавляют к циклогексанолу (всего 2375,0 кг/ч) и подвергают двухступенчатому окислению 55%-ной азотной кислотой (5973 кг/ч). После выделения кристаллизацией получают 3125 кг/ч товарной адипиновой кислоты. Наряду с нейтрализованным оксидатом со стадии нейтрализации выводят 4042,6 кг/ч водного раствора солей моно- и дикарбоновых кислот, содержащего (в кг/ч): вода - 3442,4; циклогексан - 4; циклогексанон+циклогексанол - 24,3; NaOH - 43; соли моно- и дикарбоновых кислот - 528,9.

Экстракт стадии отмывки кислот направляют в узел дросселирования, где снижают давление до 1,2 ат и температуру до 104°С, и разделяют образовавшиеся паровую и жидкую фазы. Паровую фазу, имеющую состав (в кг/ч): вода - 192; циклогексан - 1,5; циклогексанон+циклогексанол - 8; муравьиная кислота - 6,5; уксусная кислота -1; всего - 209, в противотоке при температуре 104°С и давлении 1,2 ат обрабатывают частью полученного после стадии нейтрализации водного раствора солей моно- и дикарбоновых кислот, содержащего некоторое количество свободной щелочи. В результате нейтрализуют содержащиеся в паровой фазе муравьиную и уксусную кислоты, а образовавшиеся натриевые соли (формиат и ацетат натрия) переводят в жидкую фазу (солевой сток). Нейтрализованную паровую фазу направляют в узел конденсации.

Жидкую фазу узла дросселирований, имеющую состав (в кг/ч): вода - 1685; циклогексан - 0,7; циклогексанон+циклогексанол - 14,5; кислоты - 241,7, в т.ч. муравьиная - 5: уксусная - 4; янтарная - 2,6; глутаровая -31,1;адипиновая - 199, всего- 1941,9, подают на стадию концентрирования, где из него с водяным паром отгоняют циклогексанол и циклогексанон, муравьиную и уксусную кислоты. Полученную паровую смесь, имеющую состав (в кг/ч): вода - 434,7; циклогексан - 0,7; циклогексанон+циклогексанол - 13; муравьиная кислота - 5; уксусная кислота - 4; всего - 456,8, в противотоке обрабатывают второй частью полученного после стадии нейтрализации водного раствора солей моно- и дикарбоновых кислот, содержащего некоторое количество свободной щелочи. В результате нейтрализуют содержащиеся в паровой фазе муравьиную и уксусную кислоты, а образовавшиеся натриевые соли (формиат и ацетат натрия) переводят в жидкую фазу (солевой сток). Нейтрализованную паровую фазу направляют в узел конденсации. Обе части солевого стока после обработки двух паровых потоков объединяют и с водяным паром отгоняют содержащиеся в солевом стоке циклогексан, циклогексанол и циклогексанон. Полученную паровую фазу направляют в узел конденсации, а очищенный от целевых продуктов солевой сток, имеющий состав (в кг/ч): вода - 2194,3; циклогексанон+циклогексанол - 2,8; NaOH - 36,6; соли моно- и дикарбоновых кислот - 548,9; всего - 2782,6, направляют на термическое уничтожение.

В узле конденсации из направленных туда трех потоков паров получают раствор следующего состава (в кг/ч): вода - 1877; циклогексан - 6,2; циклогексанон+циклогексанол - 42,5; всего - 1925,7, который дожимают до давления 17 ат и используют для отмывки кислот из оксидата.

На стадии концентрирования экстракта кислот, кроме перовой фазы, получают раствор дикарбоновых кислот, имеющий состав (в кг/ч): вода - 1250,9; циклогексанон+циклогексанол - 1,5; янтарная - 2,6; глутаровая - 31,1; адипиновая - 199; всего – 1485,1, и температуру насыщения 60°С. Этот раствор обрабатывают азотной кислотой при ее концентрации 32 мас.% и температуре 83°С, из полученной реакционной смеси воздухом при температуре 72°С и давлении 0,95 ат отдувают окислы азота и кристаллизацией под вакуумом выделяют дополнительно 158 кг/ч товарной адипиновой кислоты.

Результаты опыта приведены в строке 14 таблицы, из которой видно, что в оптимальных условиях при проведении процесса по предлагаемому способу кроме получения дополнительных 159 кг/ч товарной адипиновой кислоты (увеличение выхода целевого продукта на 5% без дополнительных затрат) достигается снижение количества солевого стока на 31 %. а общего количества стоков на 55%, то есть более чем в 2 раза,

В табл. 1 приведены также результаты опытов при частичном использовании для экстракции кислот водного раствора, получаемого при переработке водного раствора кислот и водного раствора натриевых солей моно- и дикарбоновых кислот (строки 10-13), когда остальная часть этого раствора направляется на стадию омыления (как в известном способе), и при совместном использовании с этим раствором для экстракции кислот дополнительного количества воды (строки 15-18). В первом случае эффективность предлагаемого способа несколько снижается, но остается очень высокой по сравнению с известным. В другом случае, хотя возрастает эффективность по получению дополнительного количества адипиновой· кислоты, заметно уменьшается и постепенно сходит на нет эффект по снижению количества солевого стока.

Качественные показатели получаемой по предлагаемому способу адипиновой кислоты приведены в табл. 2.

Текст

Изобретение относится к способу получения адипиновой кислоты, которая имеет широкое применение при производстве полимеров и пластификаторов в химической промышленности. Известен двухстадийный способ получения адипиновой кислоты окислением циклогексана кислородом воздуха на первой стадии и доокислением полученных циклогексанола и циклогексанона 50-60%-ной азотной кислотой на второй стадии [1]. Недостатком известного способа является сравнительно низкий выход адипиновой кислоты. Наиболее близким по технической сущности к предлагаемому решению является способ [2], согласно которому окисление циклогексана ведут в жидкой фазе при температуре 120-160°С и давлении 10-20 ат в каскаде барботажных реакторов с последовательным перетоком жидкости и подачей воздуха в каждый реактор. Тепло реакции снимается за счет испарения избыточного циклогексана, который конденсируют в общем для всех реакторов узле конденсации, отделяют от реакционных газов и возвращают на окисление вместе с оборотным циклогексаном. Оксидат из последнего реактора промывают водой (для экстракции части кислот), отделяют от водного слоя и отгоняют в ректификационной колонне основную массу непрореагировавшего (оборотного) циклогексана. Кубовую жидкость колонны отгонки циклогексана обрабатывают затем в каскаде аппаратов с мешалками водным раствором щелочи. При этом происходит омыление сложных эфиров и нейтрализация оставшихся кислот. В результате получают нейтрализованную смесь продуктов окисления и водный раствор солей моно- и дикарбоновых кислот (содержащий также избыточную щелочь). Возможно также предварительное омыление легкоомыляемых эфиров и нейтрализация кислот этим водным раствором перед колонной отгонки циклогексана. Из нейтральной смеси продуктов окисления в колонне отгоняют оставшийся циклогексан и воду. Кубовая жидкость этой колонны содержит циклогексанол, циклогексанон и нейтральные побочные продукты. Из этой смеси ректификационными методами выделяют чистые циклогексанол и циклогексанон. Далее смесь циклогексанола и циклогексанона окисляют 40-60%-ной азотной кислотой в присутствии медьванадиевого катализатора в двухтемпературном режиме: при 60-80°С на первой стадии и при 100-120°С на второй. Оксидат второй ступени отделяют от окислов азота отдувкой воздухом и направляют на кристаллизацию и центрифугирование. Адипиновую кислоту подвергают дополнительной очистке перекристаллизацией После осушки получают товарную адипиновую кислоту. Однако этот способ имеет ряд существенных недостатков. Велик расход воды, образующийся водный раствор моно- и дикарбоновых кислот невозможно использовать для получения дополнительного количества адипиновой кислоты по целому ряду причин. 1. Загрязненность раствора циклогексаном создает проблемы с пожаро- и взрыво-опасностью. Предъявляет дорогостоящие требования к оборудованию последующи х стадий. 2. Загрязненность монокарбоновыми кислотами (муравьиной и уксусной) и смоло-образными продуктами процесса окисления циклогексана. которые неизбежно экстрагируются водой из оксидата вместе с кислотами, не позволяет выделить адипиновую кислоту требуемого качества. Таким образом, получаемый раствор кислот представляет собой дополнительный сток, что приводит к общему увеличению стоков с производства. Цель изобретения - увеличение выхода целевого продукта, снижение энергозатрат, повышение экологичности процесса. Поставленная цель достигается за счет способа получения адипиновой кислоты многоступенчатым окислением циклогексана в жидкой фазе воздухом при 120-160°С и давлении 10-20 ат с последующей отмывкой моно- и дикарбоновых кислот водным раствором, содержащим циклогексан, циклогексанон и циклогексанол, получаемым из водного раствора кислот и водного раствора натриевых солей моно- и дикарбоновых кислот после нейтрализации, с последующим дросселированием его с 12-20 ат до 1-2 ат, контактированием образующи хся при дросселировании паров, содержащих циклогексан, циклогексаном, циклогексанол, муравьиную и уксусн ую кислоты, с содержащим свободную щелочь раствором натриевых солей моно- и дикарбоновых кислот с отделением образовавшихся формиата и ацетата натрия и их термическим уничтожением и отгонкой оставшихся циклогексане, циклогексанона и циклогексанола с водяным паром, полученную при этом паровую смесь циклогексана, циклогексанола и циклогексанона и водяных паров конденсируют и дожимают до давления 16-24 ат, а оставшуюся после дросселирования жидкую фазу подвергают концентрированию до концентрации, соответствующей точке насыщения раствора при 60-65°С, и содержащиеся в этом растворе циклогексанам и циклогексанол отгоняют с водяным паром в количестве, превышающем азеотропний состав, одновременно отгоняют остатки циклогексана, муравьиной и уксусной кислот и полученную при этом смесь циклогексана, циклогексанона, циклогексанола, муравьиной и уксусной кислот и воды контактируют с содержащим свободную щелочь раствором натриевых солей моно- и дикарбоновых кислот с образованием формиата и ацетата натрия, которые также выводят на термическое уничтожение, а циклогексан, циклогексанон и циклогексанол вновь отгоняют с водным паром и паровую смесь циклогексана, циклогексанола, циклогексанона и водяных паров вновь конденсируют и дожимают до давления 16-24 ат, и полученную при этом жидкую фазу после концентрирования и отделения паров и содержащую сконцентрированный раствор дикарбоновых кислот обрабатывают азотной кислотой при ее концентрации 30-40 мас.% и температуре 75-90°С для выделения дополнительного количества адипиновой кислоты. Процесс получения адипиновой кислоты по предлагаемому способу проводится следующим образом. Свежий 1 и оборотный 2 циклогексан подают в узел окисления 3. Туда же подают окисляющий воздух 4 и раствор катализатора 5. Процесс окисления циклогексана ведут при температуре 120-160°С и давлении 10-20 ат. Оксидат 6 подают на стадию отмывки кислот 7, где с целью отмывки части моно- и дикарбоновых кислот его обрабатывают водным раствором 8, содержащим циклогексан (0,2-0,5 мас.%), циклогексанол и циклогексанон (1,5-5 мас.%). Этот раствор (экстрагент) 8 получают на последующих стадиях переработки получаемого здесь экстракта (водного раствора моно- и дикарбоновых кислот) 9 и водного раствора натриевых солей моно- и дикарбоновых кислот. Оксидат 10 (рафинат стадии отмывки кислот), содержащий еще некоторое количество моно-и дикарбоновых кислот, подают на стадию предварительной нейтрализации 11, где обрабатывают поступающим со стадии омыления и нейтрализации 17 водным раствором 12 солей моно- и дикарбоновых кислот, содержащим некоторое количество свободного едкого натра. Для обеспечения эффективной нейтрализации кислот, в вы ходящем со стадии предварительной нейтрализации 11 водном растворе натриевых солей моно- и дикарбоновых кислот 13 сохраняется некоторый избыток свободной щелочи (едкого натра) в количестве 0.5-1 мас.%. Нейтрализованный оксидат 14 подают в ректификационную колонку 15, где отгоняют непрореатировавший (оборотный) циклогексан 2, который возвращают в узел окисления циклогексана 3. Сконцентрированные продукты окисления 16 на стадии омыления эфиров 17 обрабатывают раствором едкого натра 18, а затем подают на стадию ректификации 19, где выделяют циклогексанол и циклогексанон 20. Часть циклогексанона 21 выпускают в качестве товарного продукта, а оставшийся смешивают с циклогексанолом и потоком 22 подают на стадию 23, где циклогексанол и циклогексанон окисляют азотной кислотой· 24, отдувают воздухом из реакционной смеси образовавшиеся в результате восстановления азотной кислотой окислы азота и подают дегазированную реакционную смесь 25 на стадию кристаллизации 26, где выделяют товарную адипиновую кислоту 27. Экстрагент 9 стадии 7 отмывки кислот из оксидата 6, представляющий собой водный раствор, содержащий моно- и дикарбоновые кислоты, циклогексан, циклогексанол и циклогексанон, направляют в узел дросселирования 28, где снижают давление до 1-2 ат и разделяют образовавшиеся паровую 29 и жидкую 30 фазы. При этом в паровую фазу 29 переходит часть содержащихся в экстракте 9 циклогексана, циклогексанона, циклогексанола, муравьиной и уксусной кислот и воды. Паровую фазу 29 подают на стадию 31, где в противотоке при температуре 100110°С обрабатывают частью водного раствора солей моно- и дикарбоновых кислот 13. За счет имеющейся в растворе 13 свободной щелочи проводят нейтрализацию содержащихся в паровой фазе 29 муравьиной и уксусной кислот. Образовавшиеся в результате нейтрализации муравьиной и уксусной кислот формиат и ацетат переходят в раствор натриевых солей моно- и дикарбоновых кислот 32. Нейтрализованную паровую фазу 33 направляют в узел конденсации 34. Жидкая фаза 30 узла дросселирования 28 представляет собой водный раствор дикарбоновых кислот, остатков циклогексана, муравьиной и уксусной кислоты, циклогексанола и циклогексанона. Раствор 30 подают на стадию концентрирования 35, где из него с водяным паром отгоняют циклогексанол и циклогексанон и остатки циклогексана, муравьиной и уксусной кислот. Полученную паровую смесь 36 подают на стадию 37, где в прототипе при температуре 100-110°С обрабатывают содержащей свободную щелочь (0,5-1 мас.%) второй частью водного раствора солей моно- и дикарбоновых кислот 13. За счет свободной щелочи раствора 13 проводят нейтрализацию содержащихся в паровой смеси 36 муравьиной и уксусной кислот. Образовавшиеся в результате нейтрализации муравьиной и уксусной кислот формиат и ацетат натрия переходят в раствор натриевых солей моно- и дикарбоновых кислот 32. Нейтрализованную паровую фаз у 38 направляют в узел конденсации 34. Обе части раствора монои дикарбоновых кислот 32 после обработки паровых потоков 29 и 36 объединяют и подают на стадию 39, где с водяным паром отгоняют содержащиеся в солевом растворе циклогексан, циклогексанол, циклогексанон. Образовавшуюся паровую фазу 40 направляют в узел конденсации 34. Очищенный от целевых продуктов водный раствор солей моно- и дикарбоновых кислот (солевой сток) 41 направляют на термическое уничтожение. В результате конденсации в узле 34 паровых потоков 33, 38 и 40 получают водный раствор 8, содержащий циклогексан (0,2-0,5 мас.%), циклогексанол и циклогексанон (1,5-5 мас. %), и используют его на стадии отмывки кислот 7 для извлечения кислот из оксидата. Жидкая фаза 42 узла концентрирования 35 представляет собой водный раствор дикарбоновых кислот, загрязненный смолообразными продуктами процесса окисления циклогексана, но уже очищенный от циклогексана, циклогексанона, циклогексанола и монокарбоновых кислот. С целью очистки от смол, сконцентрированный раствор дикарбоновых кислот 42 направляют на стадию окисления смолообразных продуктов процесса окисления циклогексана 43, где при температуре 75-90°С обрабатывают азотной кислотой 44 при ее концентрации 30-40 мас.%, в результате чего смолы окисляются до двуокиси углерода, а часть азотной кислоты восстанавливается до окислов азота, которые на стадии 45 при давлении 0.93-0.98 ат и температуре 70-75°С отдуваются из раствора воздухом 46. Дегазированный раствор 47 подают на стадию кристаллизации 48, где выделяют дополнительное количество адипиновой кислоты 49. Часть потока экстрагента 8 может быть направлена на стадию омыления 17 или к экстрагенту 8 может добавляться некоторое количество воды. Пример 1. Процесс ведут по известному способу. В узел окисления циклогексана подают 86312 кг/ч циклогексана. 111 кг/ч раствора катализатора (нафтената кобальта) и 6110 кг/ч воздуха. Процесс окисления ведут при температуре 155°С и давлении 10,5 ат. Полученный оксидат дожимают до давления 17 ат и проводят отмывку кислот 1877 кг/ч воды. В результате получают 2150,9 кг/ч раствора кислот, содержащего (в кг/ч): вода - 1877; циклогексанон+циклогексанол - 22,5: циклогексан - 2,2; кислоты - 249,2, в т.ч. адипиновая 199. Оксидат после отмывки с целью нейтрализации кислот обрабатывают 5840 кг/ч щелочесодержащего раствора, имеющего следующий состав (в кг/ч): вода - 5383; циклогексанон+циклогексанол - 57,4; NaOH 124,6; соли моно- и дикарбоновых кислот - 275. В результате получают нейтрализованный оксидат, из которого в ректификационной колонне отгоняют непрореагировавший циклогексан, возвращаемый на окисление, а в качестве кубового продукта ректификационной колонны получают концентрат продукта окисления, который на стадии омыления обрабатывают водным раствором едкого натра, а затем ректификационными методами выделяют 2170 кг/ч циклогексанола и 1068,5 кг/ч циклогексанона. Часть циклогексанона (863,5 кг/ч) выпускают в качестве товарного продукта. Остальное количество циклогексанона добавляют к циклогексанолу (всего 2375 кг/ч) и подвергают окислению 55%-ной азотной кислотой (5973 кг/ч). После выделения кристаллизацией получают 3125 кг/ч товарной адипиновой кислоты. Наряду с нейтрализованным оксидатом со стадии нейтрализации выводят 5933 кг/ч водного раствора солей моно- и дикарбоновых кислот, содержащего (в кг/ч): вода - 5319,4; циклогексан - 6,1; циклогексанон+циклогексанол - 35,6; NaOH - 43; соли моно- и дикарбоновых кислот - 528,9. Циклогексанон и циклогексанол из этого солевого стока отгоняют с водяным паром, в результате чего получают 1914,7 кг/ч дистиллата (вода - 1877 кг/ч, циклогексан - 6,1 кг/ч, циклогексанон и циклогексанол - 31,6 кг/ч), который возвращают на стадию омыления, и 4018,3 кг/ч (вода - 3442,4 кг/ч, циклогексанон и циклогексанол - 4 кг/ч, NaOH - 43 кг/ч, соли моно- и дикарбоновых кислот - 528,9 кг/ч) солевого стока, который подвергают термическому уничтожению. Результаты опыта приведены в строке 5 таблицы 1. Там же приведены результаты опытов (строки 1-9) при други х количествах экстрагента (воды, используемой для отмывки кислот). Пример 2. Процесс ведут по предлагаемому способу. До получения оксидата из реактора окисления циклогексана (состав см. в примере 1) и дожимания его до давления 17 ат как в примере 1. После этого проводят отмывку кислот из оксидата водным раствором, полученным при дальнейшей переработке водного раствора кислот и водного раствора натриевых солей моно- и дикарбоновых кислот, имеющим состав (в кг/ч): вода - 1877; циклогексан - 6,2; циклогексанон+циклогексанол - 42,5; всего - 1925,7. В результате получают 2150,9 кг/ч раствора кислот, содержащего (в кг/ч): вода - 1877; циклогексанон+циклогексанол - 22,5; циклогексан - 2,2; кислоты - 249,2 (в т.ч. адипиновая - 199). Оксидат после отмывки кислот с целью нейтрализации кислот обрабатывают 3844 кг/ч щелочесодержащего раствора, имеющего следующий состав (в кг/ч): вода 3405,9; циклогексанон+циклогексанол - 38,5; NaOH - 124,6; соли моно- и дикарбоновых кислот - 275. В результате получают нейтрализованный оксидат, из которого в ректификационной колонне отгоняют непрореагировавший циклогексан, возвращаемый на окисление, а в качестве кубового продукта ректификационной колонны получают концентрат продукта окисления, который на стадии Омыления обрабатывают раствором едкого натра, а затем ректификационными методами выделяют 2170 кг/ч циклогексанола и 1068,5 кг/ч циклогексанона Часть циклогексанона (863,5 кг/ч) выпускают в качестве товарного продукта. Остальное количество циклогексанона добавляют к циклогексанолу (всего 2375,0 кг/ч) и подвергают двухступенчатому окислению 55%-ной азотной кислотой (5973 кг/ч). После выделения кристаллизацией получают 3125 кг/ч товарной адипиновой кислоты. Наряду с нейтрализованным оксидатом со стадии нейтрализации выводят 4042,6 кг/ч водного раствора солей моно- и дикарбоновых кислот, содержащего (в кг/ч): вода - 3442,4; циклогексан - 4; циклогексанон+циклогексанол - 24,3; NaOH - 43; соли моно- и дикарбоновых кислот - 528,9. Экстракт стадии отмывки кислот направляют в узел дросселирования, где снижают давление до 1,2 ат и температуру до 104°С, и разделяют образовавшиеся паровую и жидкую фазы. Паровую фазу, имеющую состав (в кг/ч): вода - 192; циклогексан - 1,5; циклогексанон+циклогексанол - 8; муравьиная кислота - 6,5; уксусная кислота -1; всего - 209, в противотоке при температуре 104°С и давлении 1,2 ат обрабатывают частью полученного после стадии нейтрализации водного раствора солей моно- и дикарбоновых кислот, содержащего некоторое количество свободной щелочи. В результате нейтрализуют содержащиеся в паровой фазе муравьиную и уксусную кислоты, а образовавшиеся натриевые соли (формиат и ацетат натрия) переводят в жидкую фазу (солевой сток). Нейтрализованную паровую фазу направляют в узел конденсации. Жидкую фазу узла дросселирований, имеющую состав (в кг/ч): вода - 1685; циклогексан - 0,7; циклогексанон+циклогексанол - 14,5; кислоты - 241,7, в т.ч. муравьиная - 5: уксусная - 4; янтарная - 2,6; глутаровая -31,1; адипиновая - 199, всего- 1941,9, подают на стадию концентрирования, где из него с водяным паром отгоняют циклогексанол и циклогексанон, муравьиную и уксусную кислоты. Полученную паровую смесь, имеющую состав (в кг/ч): вода - 434,7; циклогексан - 0,7; циклогексанон+циклогексанол - 13; муравьиная кислота - 5; уксусная кислота - 4; всего - 456,8, в противотоке обрабатывают второй частью полученного после стадии нейтрализации водного раствора солей моно- и дикарбоновых кислот, содержащего некоторое количество свободной щелочи. В результате нейтрализуют содержащиеся в паровой фазе муравьиную и уксусную кислоты, а образовавшиеся натриевые соли (формиат и ацетат натрия) переводят в жидкую фазу (солевой сток). Нейтрализованную паровую фазу направляют в узел конденсации. Обе части солевого стока после обработки двух паровых потоков объединяют и с водяным паром отгоняют содержащиеся в солевом стоке циклогексан, циклогексанол и циклогексанон. Полученную паровую фазу направляют в узел конденсации, а очищенный от целевых продуктов солевой сток, имеющий состав (в кг/ч): вода - 2194,3; циклогексанон+циклогексанол - 2,8; NaOH - 36,6; соли моно- и дикарбоновых кислот - 548,9; всего - 2782,6, направляют на термическое уничтожение. В узле конденсации из направленных туда тре х потоков паров получают раствор следующего состава (в кг/ч): вода - 1877; циклогексан - 6,2; циклогексанон+циклогексанол - 42,5; всего - 1925,7, который дожимают до давления 17 ат и используют для отмывки кислот из оксидата. На стадии концентрирования экстракта кислот, кроме перовой фазы, получают раствор дикарбоновых кислот, имеющий состав (в кг/ч): вода - 1250,9; циклогексанон+циклогексанол - 1,5; янтарная - 2,6; глутаровая - 31,1; адипиновая - 199; всего – 1485,1, и температуру насыщения 60°С. Этот раствор обрабатывают азотной кислотой при ее концентрации 32 мас.% и температуре 83°С, из полученной реакционной смеси воздухом при температуре 72°С и давлении 0,95 ат отдувают окислы азота и кристаллизацией под вакуумом выделяют дополнительно 158 кг/ч товарной адипиновой кислоты. Результаты опыта приведены в строке 14 таблицы, из которой видно, что в оптимальных условиях при проведении процесса по предлагаемому способу кроме получения дополнительных 159 кг/ч товарной адипиновой кислоты (увеличение выхода целевого продукта на 5% без дополнительных затрат) достигается снижение количества солевого стока на 31 %. а общего количества стоков на 55%, то есть более чем в 2 раза, В табл. 1 приведены также результаты опытов при частичном использовании для экстракции кислот водного раствора, получаемого при переработке водного раствора кислот и водного раствора натриевых солей моно- и дикарбоновых кислот (строки 10-13), когда остальная часть этого раствора направляется на стадию омыления (как в известном способе), и при совместном использовании с этим раствором для экстракции кислот дополнительного количества воды (строки 15-18). В первом случае эффективность предлагаемого способа несколько снижается, но остается очень высокой по сравнению с известным. В другом случае, хотя возрастает эффективность по получению дополнительного количества адипиновой· кислоты, заметно уменьшается и постепенно сходит на нет эффект по снижению количества солевого стока. 2. Качественные показатели получаемой по предлагаемому способу адипиновой кислоты приведены в табл.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparation of adipic acid

Автори англійськоюVasin Albert Oleksandrovych, Stepaniuk Leonid Stratonovych, Uspenskyi Volodymyr Borysovych, Shafran Mykhailo Ivanovych, Poliukhovych Ivan Dmytrovych, Bakrov Volodymyr Petrovych, Bychkov Oleksandr Yakovych, Pavlik Roman Libomyrovych, Posokohov Leonid Stefanovych, Pravdyvyi Ivan Mykolaiovych

Назва патенту російськоюСпособ получения адипиновой кислоты

Автори російськоюВасин Альберт Александрович, Степанюк Леонид Стратонович, Успенский Владимир Борисович, Шафран Михаил Иванович, Полюхович Иван Дмитриевич, Бакров Владимир Петрович, Бычков Александр Яковлевич, Павлик Роман Любомирович, Посохов Леонид Стефанович, Правдивый Иван Николаевич

МПК / Мітки

Мітки: кислоти, адіпінової, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/5-19199-sposib-oderzhannya-adipinovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання адипінової кислоти</a>

Попередній патент: Спосіб електрошлакового переплаву

Наступний патент: Спосіб знесолювання води

Випадковий патент: Закупорювальний пристрій