Спосіб автоматичного керування групою паралельно працюючих дробарок

Номер патенту: 22217

Опубліковано: 30.06.1998

Автори: Марусич Юрій Юрійович, Назаренко Володимир Михайлович

Формула / Реферат

Способ автоматического управления группой параллельно работающих дробилок, включающий измерение мощности, потребляемой каждой дробилкой, массы исходной руды, вычисление удельных затрат мощности на дробление по каждой дробилке в зависимости от потребляемой дробилками мощности и массы исходной руды и изменение размера разгрузочной щели дробилок, отличающийся тем, что перед измерением размера разгрузочной щели дробилок измеряют гранулометрический состав продукта дробления каждой работающей дробилки, вычисляют крупность объединенного продукта дробления, при отклонении вычисленной крупности от заданной в сторону уменьшения увеличивают размер разгрузочной щели дробилки, имеющей самую низкую крупность продукта дробления, в сторону увеличения - уменьшают размер разгрузочной щели дробилки, имеющей самую высокую крупность продукта дробления, изменяют подачу исходной руды в дробилки, поддерживая при данных режимных параметрах дробилок и физико-механических свойствах материала минимум удельных затрат мощности для n-1 дробилок, где n - число работающих дробилок, а при изменении исходной производительности включают такое количество дробилок, чтобы n-1 дробилок имели минимальные удельные затраты мощности при данных технологических условиях.

Текст

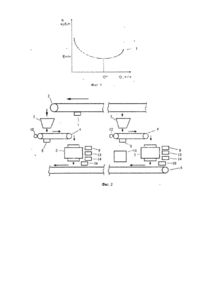

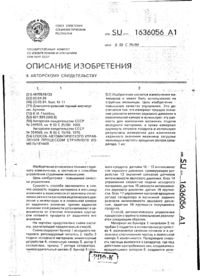

Изобретение -относится к способам управления технологическими процессами дробильно-сортировочных комплексов. Может быть использовано в автоматизированных системах управления при дроблении руд черных и цветных металлов, нерудных строительных материалов, сырья для химической промышленности. Известен способ автоматического управления группой параллельно работающих дробилок, включающий измерение мощности, потребляемой каждой из дробилок, крупности объединенного продукта и изменение размера разгрузочной щели дробилок [Авт.св. СССР № 1585002, кл. В 02 С 25/00, 1990]. Однако этот способ не позволяет минимизировать удельные расходы мощности на дробление. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ автоматического управления группой параллельно работающих дробилок, включающий измерение мощности потребляемой каждой дробилкой, массы исходной руды, вычисление удельных затрат мощности на дробление по каждой дробилке в зависимости от потребляемой дробилками мощности и массы исходной руды, сравнение крупности объединенного продукта дробления с заданным значением и изменение размера разгрузочной щели дробилок. Управление дробильным комплексом по этому способу осуществляется следующим образом. Стабилизируют подачу исходной руды, выбирают дробилку, имеющую наибольшие удельные затраты мощности на дробление, уменьшают размеры разгрузочных щелей остальных дробилок до тех пор, пока удельные затраты мощности на дробление не станут равны наибольшему значению выбранной дробилки. Вычисляют крупность объединенного продукта дробления по суммарным удельным затратам всей группы параллельно работающих дробилок и при отклонении вычисленной крупности объединенного продукта от задания в сторону уменьшения - увеличивают, а в сторону увеличения - уменьшают размеры разгрузочных щелей всех дробилок до тех пор, пока вычисленная крупность не станет равной заданной [Авт.св. СССР № 1178488. кл. В 02 С 25/00. 1985]. Однако управление дробильным комплексом по этому способу не позволяет обеспечить оптимальный уровень заполнения камеры дробления дробилок, так как в качестве критерия оптимизация принимается максимум удельных затрат мощности без учета факторов, вызвавши х его, что приводит к неточностям и ошибкам, а также не рассматривается управление комплексом при изменении исходной производительности; не позволяет стабилизировать средний размер куска на выходе комплекса, так как вычисление крупности объединенного продукта по суммарным удельным затратам мощности адекватно только с учетом поправок, вызываемых целым рядом факторов (крупность, крепость, влажность исходной руды, запас материала в камере дробления, размер разгрузочной щели и др.), что не учи тывается в способе. В основу изобретения поставлена задача усовершенствования способа автоматического управления группой параллельно работающих дробилок, в котором за счет обеспечения оптимального уровня заполнения камеры дробления дробилок, что достигается путем установки производительности питателей, питающих дробилки таким образом, чтобы удельные затраты мощности на дробление были минимальны, а также за счет отключения "лишних" дробилок при уменьшении исходной производительности; за счет стабилизации среднего размера куска на выходе комплекса, что достигается за счет измерения крупности дробленного продукта каждой работающей дробилки, вычисления крупности объединенного продукта и соответствующего регулирования размера разгрузочной щели при отклонении фактической крупности от заданной обеспечивается повышение надежности работы дробильного оборудования, снижение энергоемкости процесса дробления, удельного расхода сменных деталей дробильного оборудования, улучшение качества продукта дробления, повышается коэффициент использования дробильного оборудования. Поставленная задача решается тем, что в способе автоматического управления группой параллельно работающих дробилок, включающем измерение мощности, потребляемой каждой дробилкой, массы исходной руды, вычисление удельных затрат мощности на дробление по каждой дробилке в зависимости от потребляемой дробилками мощности и массы исходной руды и изменение размера разгрузочной щели дробилок, согласно изобретению, перед изменением размера разгрузочной щели измеряют гранулометрический состав продукта дробления каждой работающей дробилки, вычисляют крупность объединенного продукта дробления, при отклонении вычисленной крупности от заданной в сторону уменьшения увеличивают размер разгрузочной щели дробилки, имеющей самую низкую крупность продукта дробления, в сторонуувеличения - уменьшают размер разгрузочной щели дробилки, имеющей самую высокую крупность продукта дробления, изменяют подачу руды в дробилки, поддерживая при данных режимных параметрах дробилок и физико-механических свойствах материала минимум удельных затрат мощности для n-1 дробилок, где n - число работающих дробилок, а при изменении исходной производительности включают такое количество дробилок, чтобы n-1 дробилок имели минимальные удельные затраты мощности при данных те хнологических условиях. На фиг.1 показана зависимость удельных затрат мощности на дробление от производительности дробилки; на фиг.2 -пример реализации способа автоматического управления группой параллельно работающих дробилок. В зависимости от производительности питателя по исходному материалу дробилка может иметь различную степень заполнения камеры дробления. Эти режимы соответствуют различной величине средней активной мощности, потребляемой приводным двигателем дробилки. При малой производительности Q QÙ из-за существенной загрузки камеры дробления проявляются неэффективные затраты мощности на -трение, чем и объясняется повышение удельных энергозатрат на дробление. Производительность (Эл является оптимальной с точки зрения удельных затрат электроэнергии, а зависимость, изображенная на поз.1 [Муйземнек Ю.А. и др. Конусные дробилки. М., "Машиностроение", 1970, с.64], позволяет реализовать способ экстремального управления. При изменении физико-механических" свойств исходного материала (крепость, крупность, влажность) и режимных параметров работы дробилки (размер разгрузочной щели, износ оборудования) оптимальный уровень загрузки дробилки QÙ будет также изменяться. Известно, что расход сменных деталей оборудования дробилки определяется фактически потребляемой ею активной мощностью [Назаренко В.М. и др. Критерии оптимальной работы дробилки мелкого дробления. Известия ВУЗов, Горный журнал, 1995. №2, с. 109]. Исходя из этого, производительность питателей, питающих дробилки, устанавливают таким образом, чтобы обеспечить оптимальный уровень загрузки дробилок с точки зрения минимизации удельных затрат мощности на дробление. Для этого измеряют производительность автостеллы 2. питающей бункеры исходной руды 3, производительность питателей 4 и мощность, потребляемую электродвигателями дробилок 5, с помощью датчиков производительности 7,8 и мощности 9 соответственно, усредняют их на интервале управления. Учитывая технологическое запаздывание, определяют производительность дробилок. Определяют удельные затраты мощности на дробление на данном такте управления. Изменяют производительность питателей и на следующем такте управления повторяют действия, приведенные выше поддерживая оптимальный уровень загрузки (минимум удельных затрат мощности нa дробление) n-1 дробилок при изменении физикомеханических свойств исходного материала и износа оборудования Если исходная производительность Qисх, измеряемая на автостелле 1 с помощью датчика производительности 7, окажется меньше суммы оптимальных производительностей дробилок То “лишние" дробилки необходимо отключать с целью недопущения их неэффективной эксплуатации. При этом, если работает n дробилок, то оптимально загружаются n-1 дробилок, а последняя загружается по остаточному принципу. Если суммарная производительность работающих дробилок окажется меньше исходной производительности, то вводятся в эксплуатацию остановленные дробилки таким образом, чтобы обеспечить оптимальную загрузку n-1 дробилок. Измеряется гранулометрический состав продукта дробления каждой работающей дробилки с помощью датчиков гранулометрического состава продукта дробления 10 и вычисляется крупность объединенного продукта дробления, выходящего по сборочному конвейеру 6, по формуле: где Dcp - крупность объединенного продукта дробления, мм; Di- крупность продукта дробления 1-ой дробилки, мм; Qi - производительность 1-ой дробилки, т/ч. При отклонении вычисленной крупности от заданной в сторону уменьшения - увеличивают разгрузочную щель дробилки, имеющей самую низкую крупность продукта' дробления; в сторону увеличения - уменьшают разгрузочную щель дробилки, имеющей самую высокую крупность продукта дробления. Таким образом обеспечивается стабилизация крупности продукта дробления комплекса, состоящего из группы параллельно работающих дробилок. После изменения размера разгрузочной щели произойдет оптимизации загрузки соответствующей дробилки. Вычислительные операции осуществляются с помощью вычислительного блока 11 на базе микро-ЭВМ. Ко входам вычислительного блока подключены датчики 7,8,9 и 10, а к выходам - регуляторы производительности питателей 12, регуляторы размера разгрузочной щели дробилок 13, коммутационная аппаратура 14 для включения и отключения дробилок. Предлагаемый способ позволяет повысить надежность работы дробильного оборудования, снизить энергоемкость процесса дробления, удельный расход сменных деталей дробилок, улучшить качество продукта дробления и повысить коэффициент использования дробильного оборудования.

Додаткова інформація

Назва патенту англійськоюMethod of automatic control of group of crushers operating in parallel

Автори англійськоюMarusych Yurii Yuriiovych

Назва патенту російськоюСпособ автоматического управления группой параллельно работающих дробилок

Автори російськоюМарусич Юрий Юрьевич

МПК / Мітки

МПК: B02C 25/00

Мітки: працюючих, паралельно, керування, дробарок, спосіб, групою, автоматичного

Код посилання

<a href="https://ua.patents.su/3-22217-sposib-avtomatichnogo-keruvannya-grupoyu-paralelno-pracyuyuchikh-drobarok.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного керування групою паралельно працюючих дробарок</a>

Попередній патент: Автоматизована система запису відхилень відстаней між жорсткими провідниками вертикальних шахтних стволів

Наступний патент: Високовольтний біполярний транзистор

Випадковий патент: Спосіб одержання 2-алілтіо-4-метилпіримідин-6(1н)-ону