Спосіб автоматичного керування дробильним комплексом

Номер патенту: 22213

Опубліковано: 30.06.1998

Автори: Назаренко Володимир Михайлович, Марусич Юрій Юрійович

Формула / Реферат

Способ автоматического управления дробильным комплексом, включающий из-мерение активной мощности приводного двигателя дробилки, ее производительности по дробленой руде, мощности, потребляемой приводом питателя, усреднение указанных параметров на временном интервале усреднения и изменение производительности питателя в зависимости от отношения средней мощности приводного двигателя к средней производительности дробилки среднего дробления, отличающийся тем, что дополнительно вычисляют удельные затраты на футеровочную броню, сменные детали дробилки среднего дробления и производительность питателя изменяют с учетом этих затрат, измеряют производительность подрешетного грузопотока грохота, установленного под дробилкой среднего дробления, усредняют ее на временном интервале усреднения и на следующем такте управления изменяют частоту вибраций сита грохота, поддерживая долю подрешетного продукта на максимальном уровне, измеряют гранулометрический состав продукта дробления на выходе комплекса, мощность, потребляемую приводом дробилки мелкого дробления, усредняют их на временном интервале усреднения, вычисляют среднее значение производительности дробилки мелкого дробления, удельные затраты на электроэнергию, футеровочную сталь, сменные детали дробилки мелкого дробления и изменение стоимости продукта дробления при изменении его крупности, устанавливают размер разгрузочной щели, исходя из минимума удельных эксплуатационных расходов на дробление.

Текст

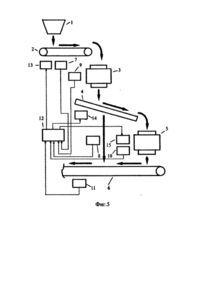

Изобретение относится к способу управления технологическими процессами дробильно-сортировочных комплексов. Может быть использовано в автоматизированных системах управления при дроблении руд черных и цветных металлов, нерудных строительных материалов, сырья для химической промышленности. Известен способ автоматического управления дробильным комплексом, включающий измерение мощности дробилок, вычисление удельных затрат электроэнергии, изменение производительности и разгрузочной щели дробилок [Авт.св. СССР № 101121, кл. В 02 С 25/00. 1983]. Однако этот способ не позволяет минимизировать удельные расходы на дробление. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ автоматического управления дробильным комплексом, включающий измерение активной мощности приводного двигателя дробилки, ее производительности па дробленой руде, мощности, потребляемой приводом питателя, усреднение указанных параметров на временном интервале усреднения, обратно пропорциональном средней мощности, потребляемой приводом питателя, и изменение скорости питателя в зависимости от отношения средней мощности приводного двигателя дробилки к ее средней производительности. Управление дробильным комплексом по этому способу осуществляется следующим образом. На очередном интервале управления Тi измеряют активную мощность питателя и усредняют ее на этом интервале. Обратно пропорционально средней мощности питателя вычисляют длительность следующего интервала управления Тi+1, измеряют мощность двигателя дробилки и ее производительность по дробленой руде, усредняют измеренные значения на интервале управления Тi+1 и находят их отношение. Затем рассчитывают значение скорости питателя на следующем такте управления [Авт.св. СССР № 1470339, кл. В 02 С 25/00, 1989]. Однако управление дробильным комплексом по этому способу не позволяет минимизировать суммарные затраты на дробление из-за того, что не учитывается изменение расхода футеровочной брони, сменных деталей оборудования, качества продукта дробления. В основу изобретения поставлена задача усовершенствования способа автоматического управления дробильным комплексом, в котором за счет оптимизации работы комплекса по удельным эксплуатационным расходам обеспечивается повышение надежности работы дробильного оборудования, снижение энергоемкости процесса дробления, удельного расхода футеровочной брони, сменных деталей дробильного оборудования, улучшение качества продукта дробления и за счет этого снижение затрат на электроэнергию, на восстановление системы грузопотока после возникновения в системе дробления неисправностей, повышается коэффициент использования дробильного оборудования. Поставленная задача решается тем, что в способе автоматического управления дробильным комплексом, содержащем измерение активной мощности приводного двигателя дробилки, ее производительности по дробленой руде, мощности, потребляемой приводом питателя, усреднение указанных параметров на временном интервале усреднения и изменение производительности питателя в зависимости от отношения средней мощности приводного двигателя к средней производительности дробилки среднего дробления, согласно изобретению дополнительно вычисляются удельные затраты на футеровочную броню и сменные детали дробилки среднего дробления и производительность питателя изменяют с учетом этих затрат, измеряют производительность подрешетного грузопотока грохота, установленного под дробилкой среднего дробления, усредняют ее временном интервале усреднения и на следующем такте управления изменяют частоту вибраций сита грохота, поддерживая долю подрешетного продукта на максимальном уровне, измеряют гранулометрический состав продукта дробления на выходе комплекса, мощность, потребляемую приводом дробилки мелкого дробления, усредняют их на временном интервале усреднения, вычисляют среднее значение производительности дробилки мелкого дробления и вычисляются удельные затраты на электроэнергию, футеровочную сталь, сменные детали дробилки мелкого дробления и изменение стоимости продукта дробления при изменении его крупности и устанавливают размер разгрузочной щели, исходя из минимума удельных эксплуатационных расходов на дробление. На фиг.1 показана зависимость удельных затрат электроэнергии на дробление от производительности дробилки; на фиг.2 -зависимость удельных расходов футеровочной брони от производительности дробилки; на фиг.3 - семейство зависимостей эффективности грохочения Эг от частоты вибраций сита грохота при различных значениях производительности; на фиг.4 - зависимость электроемкости дробления от производительности при различных степенях дробления; на фиг. 5 - пример реализации способа автоматического управления дробильным комплексом. Сущность способа заключается в следующем. В зависимости от производительности питателя по исходному материалу дробилка может иметь различную степень заполнения камеры дробления. Эти режимы соответствуют различной величине средней активной мощности, потребляемой приводным двигателем дробилки. При малой производительности Q< QÙ (фиг.1) камера дробления малозагружена и удельные затраты электроэнергии велики из-за существенного влияния мощности холостого хода, не зависящей от производительности. При большей производительности Q< О Ù из-за существенной загрузки камеры дробления проявляются неэффективные затраты мощности на трение, чем и объясняется повышение удельных энергозатрат на дробление. Производительность является оптимальной с точки зрения удельных затрат электроэнергии, а зависимость, изображенная на фиг.1 [Муйземнек Ю А, и др. Конусные дробилки, М., "Машиностроение", 1970, с. 64], позволяет реализовать способ экстремального управления. При изменении физико-механических свойств исходного материала (крепость, крупность, влажность) и режимных параметров работы дробилки (размер разгрузочной щели, износ оборудования) оптимальный уровень загрузки дробилки QÙ будет также изменяться. Удельный расход футеровочной брони при изменении производительности дробилки будет изменяться в соответствии с зависимостью, приведенной на фиг.2 [Назаренко В.М. и др. Критерии оптимальной работы дробилки мелкого дробления. -Известия ВУЗов, Горный журнал, 1995, № 2, с. 109]. Известно, что расход сменных деталей оборудования дробилки определяется фактически потребляемой ею активной мощностью [Назаренко В М. и др. Критерии оптимальной работы дробилки мелкого дробления. Известия ВУЗов, Гарный журнал, 1995, №2, C.109]. Исходя из этого, производительность питателя, питающего дробилку среднего дробления, устанавливают таким образом, чтобы обеспечить оптимальный уровень загрузки дробилки с точки зрения минимизации суммарных удельных затрат: где Зс - удельные затраты на дробление среднего дробления, крб./т; Ее = Рс/ Qc - удельный расход электроэнергии, квт-ч/т; Gc - удельный расход футеровочной брони, г/т; Qc - производительность дробилки дробилке среднего дробления, т/ч; Рс - мощность приводного двигателя дробилки, квт; Se - стоимость электроэнергии, крб./квт *ч; Sg - стоимость футеровочной брони, крб,/г; Кс - удельный расход сменных деталей дробилки среднего дробления, крб./кВт*ч. После дробления в дробилке среднего дробления материал поступает на грохот. Основным показателем, характеризующим его работу, является эффективность грохочения - отношение массы нижнего класса в подрешетном продукте к массе того же класса в исходном материале. Эффективность грохочения определяется производительностью и гранулометрическим составом грузопотока материала в питании, а также режимными параметрами (частота и амплитуда вибраций, угол наклона сита грохота). На фиг.3 представлено семейство зависимостей эффективности грохочения Эг от частоты вибраций сита грохота при различных значениях производительности и неизменности други х параметров [Бекбаев А.Б. Исследование процессов дробления и грохочения руд с целью автоматического регулирования. Диссертация на соискание ученой степени, к.т.н. -Алма-Ата, 1973]. При увеличении производительности точка экстремума смещается в сторону уменьшения эффективности грохочения и увеличения частоты вибраций сита грохота. Для минимизации эксплуатационных расходов эффективность грохочения следует поддерживать на максимально-возможном уровне при различных качественных и количественных показателях грузопотока путем изменения частоты вибраций сита грохота, Этим достигается снижение содержания мелких классов в питании дробилки мелкого дробления, присутствие которых значительно увеличивает затраты на дробление в дробилке мелкого дробления. Зависимости, приведенные для дробилки среднего дробления, справедливы и для дробилки мелкого дробления. Удельная электроемкость процесса дробления может быть представлена отношением расхода электроэнергии на 1 т дробленого продукта и единицу степени дробления (степенью" дробления называется отношение средних диаметров зерен исходного материала и дробленого продукта). С увеличением производительности при постоянной степени дробления электроемкость дробления сначала уменьшается, а затем вновь увеличивается, имея явное минимальное значение. При увеличении степени дробления и при постоянной производительности электроемкость дробления уменьшается (фиг.4) [Муйземнек Ю.А. и др. Конусные дробилки. М., "Ма шиностроение", 1970, с. 64]. Для дробилки мелкого дробления необходимо дополнительно учитывать повышение стоимости продукта дробления при уменьшении его крупности [Назаренко В.М. и др. Критерии оптимальной работы дробилки мелкого дробления. - Известия ВУЗов, Горный журнал, 1995, № 2, с.109]. где dmax,d - соответственно максимальный и фактический средний диаметр зерен продукта дробления, мм; Кр - увеличение стоимости продукта дробления, крб./мм-т. Таким образом, повышение эффективности грохочения грохота, во-первых, приводит к увеличению крупности питания дробилки, что влечет за собой увеличение степени дробления; во-вторых, уменьшает загрузку дробилки мелкого дробления, позволяя за счет запаса мощности приводного двигателя уменьшить размер разгрузочной щели, и тем самым также увеличить степень дробления в дробилке, а значит уменьшить электроемкость процесса дробления (фиг.4). Это дает возможность снизить средний размер куска на выходе комплекса и тем самым получить дополнительную прибыль. Исходя из этого, размер разгрузочной щели дробилки мелкого дробления устанавливают таким образом, чтобы получить минимум удельных расходов на дробление без перегрузки по мощности и пропускной способности дробилки: где Эм - удельные затраты на дробление в дробилке мелкого дробления, крб./т; Ем = Рм/ Qм - удельный расход электроэнергии, квт-ч/т; Gм - удельный расход футеровочной брони, г/т; Qм - производительность дробилки мелкого дробления,т/ч; Pм - мощность приводного двигателя дробилки, квт; Км - удельный расход сменных деталей дробилки мелкого дробления, крб./квт *ч; П - увеличение стоимости продукта дробления за счет уменьшения его крупности, крб./т; На фиг.5 приведен пример реализации способа автоматического управления дробильным комплексом. Дробильный комплекс включает бункер 1 крупнодробленой руды, питатель 2 исходной руды, дробилки среднего 3 и мелкого 5 дробления, грохот 4, сборочный конвейер 6. Датчики производительности питателя 7 и подрешетного продукта 8, датчики мощности, потребляемой двигателями дробилок, соответственно 9 и 10, а также датчик гранулометрического состава продукта дробления на выходе комплекса 11 подключены ко входам вычислительного блока 12 на базе микро-ЭВМ. К выходам вычислительного блока 12 подключены регулятор производительности питателя 13, регулятор частоты вибраций сита грохота 14 и регулятор размера разгрузочной щели дробилки мелкого дробления 15. Для осуществления способа выполняют следующие действия. Размер разгрузочной щели дробилки среднего дробления устанавливают исходя из расчетной производительности комплекса с уче том запаса материала в приемном бункере. Измеряют производительность питателя 2 и мощность, потребляемую электродвигателем дробилки среднего дробления 3, усредняют их на интервале управления Ті. Учитывая технологическое запаздывание, определяют производительность дробилки 3. По формуле (1) определяют удельные затраты на дробление на данном такте управления. Изменяют производительность питателя 2 и на следующем такте управления Ті+1 повторяют действия, приведенные выше, поддерживая оптимальный уровень загрузки дробилки среднего дробления при изменении физико-механических свойств исходного материала и износе оборудования. Измеряют производительность подрешетного грузопотока грохота, усредняют ее на интервале управления Ті и находят ее отношение к производительности дробилки среднего дробления с учетом запаздывания. Изменяют частоту вибраций сита грохота и на следующем такте управления Ті+1 повторяют вычисление, реализуя способ экстремального управления, добиваясь максимального значения вышеприведенного отношения. Тем самым, мы достигаем максимального значения эффективности грохочения. Вычисляют производительность дробилки мелкого дробления как разность производительности дробилки среднего дробления и производительности подрешетного грузопотока с учетом запаздывания. Измеряют гранулометрический состав продукта дробления комплекса, мощность, потребляемую приводом дробилки, усредняют его на такте управления Тi, и исходя из формулы (3), определяют оптимальный размер разгрузочной щели дробилки мелкого дробления, чтобы получить минимум удельных расходов на дробление без перегрузки по мощности и пропускной способности дробилки. Выдают соответствующее задание регулятору 15. Проиллюстрируем работу устройства на примере. Пусть Se =0,016 руб./квт-ч, Sg = =476,1 *10Ù (-6) руб./г, Кс = 0,006 руб./кВт*ч, Км =0,007 руб./кВт*ч, Кр = 0,008 руб./мм-т. dmax - 17 мм (цены 1989г.), средние измеренные значения производительности питателя - 350 т/ч, подрещетного гр узопотока -100 т/ч, мощности приводных двигателей 100 и 130 квт соответственно для дробилки среднего и мелкого дробления, средний размер зерен продукта дробления на выходе комплекса 16 мм. Тогда, исходя из фиг.2, Изменяя производительность питателя и повторяя расчеты, устройство реализует способ экстремального управления, поддерживая удельные затраты на дробление на минимальном уровне. Отношение производительностей подрешетного и исходного грузопотоков грохота будет равно - 100/350 = 0,286. Изменяя частоту вибраций сита грохота и повторяя расчеты, устройство поддерживают вышеприведенное отношение на максимальном уровне. Производительность дробилки мелкого дробления Qм = 350-100 =250 т/ч, исходя из фиг.2, Gм= 42,2 г/т, а по формулам (2) и (3): Изменяя размер разгрузочной щели и повторяя расчеты, удельные затраты на дробление поддерживаются на минимальном уровне. Предлагаемый способ позволяет повысить надежность работы дробильного оборудования, снизить энергоемкость процесса дробления, удельный расход футеровочной брони, сменных деталей дробилок, улучшить качество продукта дробления и повысить коэффициент использования дробильного оборудования.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of automatic control of crushing installation

Автори англійськоюMarusych Yurii Yuriiovych

Назва патенту російськоюСпособ автоматического управления дробильным комплексом

Автори російськоюМарусич Юрий Юрьевич

МПК / Мітки

МПК: B02C 25/00

Мітки: дробильним, комплексом, спосіб, автоматичного, керування

Код посилання

<a href="https://ua.patents.su/6-22213-sposib-avtomatichnogo-keruvannya-drobilnim-kompleksom.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного керування дробильним комплексом</a>

Попередній патент: Пристрій для одержання покрить на внутрішніх поверхнях виробів

Наступний патент: Спосіб зниження витрат на електроенергію

Випадковий патент: Інвалідна коляска