Спосіб дифузійного зварювання алюмінієвих сплавів

Номер патенту: 22411

Опубліковано: 03.03.1998

Автори: Барабанова Ольга Алєксєєвна, Притула Валерій Васильович

Формула / Реферат

Способ диффузионной сварки алюминиевых сплавов, включающий использование промежуточной прокладки, отличающийся тем, что в качестве прокладки используют стекло, имеющее следующий состав, мас.%:

Текст

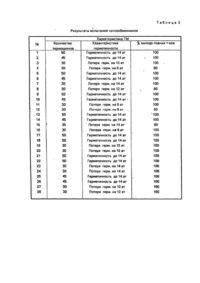

Изобретение относится к технологии диффузионной сварки и может быть использовано при изготовлении высокоэффективных компактных теплообменных аппаратов, например, матричных, для различных областей машиностроения и теплоэнергетики. Известен способ диффузионной сварки однородных материалов с использованием промежуточной прокладки [Казаков Н. Ф. Ди ффузионная сварка в вакууме металлов, сплавов и неметаллических материалов. -М., НИЛДСВ, 1962. с. 21]. Недостатком этого способа при изготовлении многослойных изделий с использованием промежуточной прокладки из стекла состава, мас.%: РbО 64-83; В2O3 4-15; ZnO 4-11; 5. SiO2 0,1-2,0; АlO3 0,1-4,0; Вi2О3 1-4 СuО 0,5-2,5; МgО 0,1-2; Sb2O3 0,1-3, МnО 2 0,1-0,5. [Авт. св. № 604836, кл. С 03 С 3/00, 1976] является то, что герметичность каналов теплообменников нарушается раньше, чем происходит падение его прочности при термоциклировании, что связано с образованием в зоне соединения температурных напряжений предельной величины. Появление температурных напряжений объясняется следующими факторами. Зона соединения алюминия со стеклом неоднородна по составу. Большая часть зоны соединения состоит из продуктов взаимодействия стекла с чистым алюминием, одним из которых являются дисперсии меди коллоидного типа. В зоне соединения также образуются участки твердого раствора оксида алюминия с оксидами стекла. Эти участки и являются слабым местом соединения. Значительная разница температурных коэффициентов линейного расширения стекла (86.10-7 град-1) и алюминия (200 10-7 град-1) приводит к тому, что в местах образования твердого раствора оксида алюминия с оксидами стекла возникают напряжения опасной величины, которые приводят к локальным трещинам и потере герметичности при термоциклировании теплообменника. Проведенные экспериментальные исследования показали, что релаксация температурных напряжений в зоне соединения происходит на пластичных дисперсных меди коллоидного типа, образовавшихся в зоне соединения в процессе диффузионной сварки. Задача, на решение которой направлено наше изобретение, заключается в создании такого способа диффузионной сварки алюминиевых сплавов, например, пластин и проставок матричного теплообменника, который обеспечил бы, за счет увеличения реакционной способности стекла, повышение прочности и герметичности каналов матричного теплообменника при длительном термоциклировании. Сущность предлагаемого способа заключается в том, что в способе диффузионной сварки алюминиевых сплавов в качестве промежуточной прокладки используется стекло следующего состава, мас.%: РbО 65,5-74; В2O3 10-14.5; ZnO 5-10; 5. SiO 2 2.6-6; СuО 2-10 Bi 2O 3 – 1-3; МgО 0,5-1; Sb 2 O3 0,5-3. Основными оксидами, входящими в состав этого стекла, являются РbО, В 2О 3, ZnО3 , ZnO, SiO 2. CuO, В2 О3, присутствует также комплексная добавка MgO+Sb2O3, которая существенно не влияет на реакционную способность стекла, но позволяет создать теплоизоляционный слой вдоль пакета теплообменника матричного типа (ТМ) в процессе диффузионной сварки. Выход содержания оксидов за пределы - граничных значений дает следующие результаты: при уменьшении количества РbО ниже 65,5 мас.% снижается флюксующее действие стекла- при увеличении выше 74 мас.% - снижается его реакционная способность. При уменьшении количества ZnO ниже 5 мас.% снижается электризуемость порошка стекла, а при увеличении - выше 10 мас.% - снижается реакционная способность стекла. При выборе содержания оксидов В2О3 , SiO 2, В2О 3 учитывали, что это оксиды - стеклообразователи и их содержание в стекле в сумме должно быть не менее 16% [Павлушкин Н. М., Журавлева А. К. Легкоплавкие стекла. - М.: Энергия, 1970]. При нарушении этой пропорции были получены стекла, которые не обеспечивают необходимой прочности соединения алюминиевых пластин. Основным оксидом, влияющим на эксплуатационные свойства теплообменника, является CuO. Увеличение содержания оксида меди в указанных пределах с 0,5-2 до 2-10 мас.%, во-первых, повышает прочность соединения. Это связано, как показали металлографические и микрорентгеноспектральные исследования, с увеличением степени диспергирования оксидной пленки алюминия, а также уменьшением площади участков образования твердого раствора оксида алюминия с компонентами стекла. Во-вторых, в зоне соединения увеличивается количество дисперсий меди коллоидного типа, на которых происходит релаксация температурных напряжений, возникающих и накапливающихся, в зоне соединения при термоциклировании. Кроме того, улучшается электризуемость порошка стекла, что повышает его адгезию к алюминиевым деталям и увеличивает процент выхода годных теплообменников при их производстве. Приведенные ниже примеры экспериментально проведенных режимов сварки подтверждают возможность достижения нужных результатов по прочности и герметичности каналов теплообменников в условиях предлагаемого способа сварки. Пример 1 (прототип). Перфорированные пластины и проставки для пакета теплообменника из сплава алюминия технической чистоты, например, AD1 обезжиривают в ацетоне. На проставки во время сборки пакета с двух сторон методом электростатического напыления наносят равномерный слой толщиной 10-15 мкм стеклопорошка состава, мас.%: РbО-64-83; В2О3-4-15; ZnO-4-11,5; SiO2-0,1-2; AI2 O3-0,1-4; B 2O3-1-4; CuO0,5-2,5; MgO-0.1-2; Sb 2 O3-0,1-3; MnO 2-0,1-0,5. Собранный пакет помещают в вакуумную камеру, где методом диффузионной сварки его нагревают до Т=500°С с одновременным приложением давления Р=0,35 МПа, выдерживают при этой температуре и давлении 7 мин. после чего давление снимают и проводят изотермическую выдержку при температуре 545°С в течение 35 мин. Охлаждают пакет до комнатной температуры вместе с камерой. Готовые пакеты извлекают из камеры и подвергают механическим испытаниям на герметичность и термоциклирование. В процессе испытаний на герметичность давление в канале пакета ТМ поднимается до 14 ат с выдержкой 10 мин через каждые 2 ат. Термоциклирование проводилось в диапазоне температур - 200 - + 100°С (жидкий азот - термостат). Периодичность смены уровня температур составила 10 мин при охлаждении. Герметичность стенок канала теплообменника контролировалась каждые 5 термоциклов. Пакет пластины ТМ с использованием стекла состава примера 1 сохраняет прочность в течение не менее 40 термоциклов, но потеря герметичности происходит уже после 30 термоциклов. Выход годных теплообменников не превышает 80%. Примеры 2-28. Все по примеру 1, только наносят промежуточную прокладку из стекол, составы которых приведены в таблице 1. В табл. 2 сведены результаты испытаний теплообменников, изготовленных с использованием стекол, составы которых представлены в табл. 1. С каждым составом стекла было изготовлено 5 моделей теплообменника, худший результат испытаний заносился в табл. 2. Предлагаемый способ сварки алюминиевых сплавов, проверенный экспериментально, обеспечивает возможность изготовления матричных теплообменников с улучшенными эксплуатационными характеристиками и повышает процент выхода годных теплообменников до 100 %.

ДивитисяДодаткова інформація

Автори англійськоюPrytula Valerii Vasyliovych

Автори російськоюПритула Валерий Васильевич

МПК / Мітки

МПК: B23K 20/16

Мітки: зварювання, спосіб, дифузійного, алюмінієвих, сплавів

Код посилання

<a href="https://ua.patents.su/3-22411-sposib-difuzijjnogo-zvaryuvannya-alyuminiehvikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб дифузійного зварювання алюмінієвих сплавів</a>

Попередній патент: Спосіб відкритого відроблення потужного крутоспадного пласта корисних копалин

Наступний патент: Спосіб хірургічного лікування раку прямої кишки

Випадковий патент: Стероїдні сполуки, застосування цих сполук для одержання лікарських засобів, які регулюють мейоз, і спосіб одержання цих сполук (варіанти)