Електромеханічний привод регулятора міжелектродного проміжка

Формула / Реферат

Електромеханічний привод регулятора міжелектродного проміжка, що має електродвигун та редуктор для перетворювання обертального руху у поступальний, який відрізняється тим, що у редуктор убудовано мальтійський механізм.

Текст

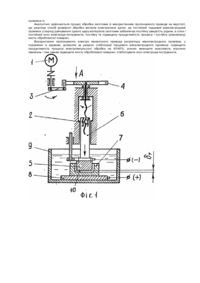

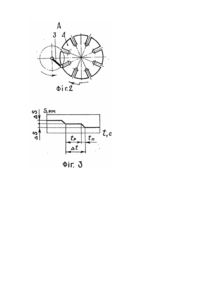

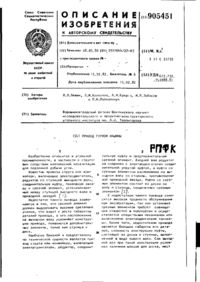

Передбачуваний винахід стосується області електрофізичної обробки, зокрема елек-троерозійної обробки металів електричною Іскрою, електричним імпульсом, або електричною дугою, і може бути використаний у маши-нобудуванні як привод регулятора міжелектродного проміжка електроерозійних верстатів. Відомі аналогічні електричні приводи регулятора міжелектродного проміжка, наприклад, соленоїдний привод, електродинамічний привод, реєчний привод та Інші [Левинйон Ε.Μ., Лев B.C., Г уткин В.Г., Лившиц А.Л., Юткин Л.А. Электроразрядная обработка материалов. Л., Ма шиностроение, 1971, с. 55]. Аналогічні електричні приводи регулятора міжелектродного проміжка не забезпечують значного тягового зусилля, а тому їх використання обмежено відносно малою площею обробки. Відомий електромеханічний привод регулятора міжелектродного проміжка, що має електродвигун та редуктор для перетворювання обертального руху вала електродвигуна у поступальний рухелектродаінструмента. Наприклад, електромеханічний привод з гвинтовим- редуктором. Даний привод забезпечує будьяке тягове зусилля, а тому він більш універсальний і більш поширений [Левин-сон Е.М.,Лев B.C., Гуткин В.Г., Лившиц А.Л., Юткин Л.А. Электроразрядная обработка материалов. Л., Машиностроение, 1971, с. 56]. Однак відомий електромеханічний привод регулятора міжелектродного проміжка не забезпечує відповідності між пошаровим характером електроерозійної обробки заготовки та характером переміщення електрода-інструмента у напрямку подачі. Так, слідкуюча система регулятора торцевого міжелектродного проміжка неперервно дає сигнал різного напрямку на електродвигун про зміну напруги на електродах. Сигнал, у свою чергу, неперервно відпрацьовує електродвигун привода. Тому електрод-інструмент у напрямку подачі неперервно коливається із різною амплітудою при руйнуванні кожного шару матеріала обробляємої заготовки. Результатом постійних коливань електрода-Інструмента є постійна зміна торцевого міжелектродного проміжка. Так, коли торцевий міжелектродний проміжок підвищується більш деякої критичної величини, процес обробки зупиняється (продуктивність дорівнює нулю), а коли проміжок зменшується нижче деякої критичної величини, відбувається коротке замикання, що зменшує якість обробленої поверхні, Слід відмітити, що використання відомого електромеханічного привода регулятора міжелектродного проміжка на електроерозійному верстаті, що реалізує спосіб розмірної обробки металів електричною дугою [Авт. св. СССР № 368965, авт. св. № 544206], приводить до ще більших негативних наслідків: постійна зміна торцевого міжелектродного проміжка приводить до постійної зміни в ньому гідродинамічного режиму робочої рідини, що прокачується під певним (технологічним) тиском, а від гідродинамічного режиму рідини (наприклад, від швидкості рідини у зазорі), як відомо, залежать практично усі технологічні характеристики процесу обробки. У кінцевому випадку і тут зменшується продуктивність обробки і знижується якість обробляємої поверхні. Задачею даного винаходу є забезпечення відповідності між пошаровим характером електроерозійної обробки заготовки та характером переміщення електрода-Інструмента у напрямку подачі, тобто забезпечення поступально-переривчастого руху електрода-інструмента (без помітних коливань), що дозволить стабілізувати торцевий міжелектродний проміжок при руйнуванні елементарного шару метала. Дана задача вирішується у відомому електромеханічному приводі регулятора міжелектродного проміжка, що має електродвигун та редуктор .для перетворення обертального руху у поступальний, за рахунок того, що у редуктор убудо вано мальтійський механізм. Таке технічне рішення забезпечує поступально-переривчастий рух електрода-інструмента у напрямку подачі, причому, при руйнуванні елементарного шару метала електродІнструмент нерухомий, а торцевий міжелектродний проміжок постійний. Останнє забезпечує високу якість обробляємо!" поверхні при максимально можливій продуктивності обробки. На фіг. 1 зображена кінематична схема електромеханічного приводу регулятора міжелектродного проміжка. у редуктор якого убудовано мальтійський механізм; на фіг. 2 - схема мальтійського механізма у плані (вид за стрілкою А); на фіг. 3 - залежність величини подачі електрода-Інструмента S від часу обробки t при постійній швидкості обертання електродвигуна. Електромеханічний привод регулятора міжелектродного проміжка електрое-розійного верстата, наприклад для електроімпульсної обробки (фіг. 1) має електродвигун 1 та редуктор, у склад якого входить мальтійський механізм (фіг. 2) і гвинтова кулькова передача 2. У свою чергу, мальтійський механізм складається із водила 3 та мальтійського хреста 4. Привод працює таким чином. Після того, як електрод-інструмент 5 закріпили на шпинделі 6, а обробляєму заготовку 7 виставили за електродом-Інструментом і закріпили на столі 8 верстата, ванну 9, що розташована навколо робочої зони, заповнюють робочою рідиною 1 починають процес електроерозійної обробки. При цьому електродвигун 1 постійно обертається із певною кутовою швидкістю разом Із водилом 3, що легко забезпечується сучасними засобами, а мальтійський хрест 4 повертається на певний кут Із відносно великими паузами. Переривчастообертальний рух мальтійського хреста 4 через гвинтову передачу 2 забезпечує поступально-переривчастий рух електрода-інструмента у відповідності Із пошаровим характером електроерозійної обробки заготовки електричним імпульсом 10. Останнє дозволяє вести обробку елементарного шару заготовки практично при нерухомому електроді-Інструменті. Таким чином, у ідеальному випадку за допомогою даного привода можна забезпечити такий за швидкістю обертальний рух електродвигуна 1 (але, для надійності, у слідкуючому режимі), при якому час Dt одного обертання водила 3 буде дорівнювати часу tρ руйнування елементарного шару метала плюс час tn подачі електрода-Інструмента на крок Ds (фіг. 3), тобто де tp >>tn. Слід відмітити, що для забезпечення усталеності процеса обробки доцільно підібрати такі кінематичні параметри редуктора, щоб подача електрода-інструмента DS на одне обертання водила 3 не перевищувала сумарної глибини елементарних лунок на електродi sінструменті 5 та на обробляємій заготовці 7 при одиночному електричному Імпульсі 10, тобто складала приблизно 20-25% від торцевого міжелектродного проміжка dТ. Аналогічно здійснюється процес обробки заготовки із використанням пропонуємого привода на верстаті, що реалізує спосіб розмірної обробки металів електричною дугою, де постійний торцевий міжелектродний проміжок у період руйнування одного шару матеріала заготовки забезпечує постійну швидкість рідини, а отже і постійний знос електрода-Інструмента, постійну та підвищену продуктивність процеса і постійну (рівномірну) якість обробляючої поверхні. Використання пропонуємого електро механічного привода регулятора міжелектродного проміжка, у порівнянні із відомим, дозволяє за рахунок стабілізації торцевого міжелектродного проміжка: підвищити продуктивність процеса епектроімпульсної обробки на 40-60%; значно зменшити можливість коротких замикань і тим самим підвищити якість обробляємої поверхні; стабілізувати знос електрода-Інструмента,

ДивитисяДодаткова інформація

Автори англійськоюBokov Viktor Myhailovych

Автори російськоюБоков Виктор Михайлович

МПК / Мітки

МПК: F16H 27/00

Мітки: привод, регулятора, електромеханічний, проміжка, міжелектродного

Код посилання

<a href="https://ua.patents.su/3-22898-elektromekhanichnijj-privod-regulyatora-mizhelektrodnogo-promizhka.html" target="_blank" rel="follow" title="База патентів України">Електромеханічний привод регулятора міжелектродного проміжка</a>