Пальниковий пристрій

Номер патенту: 23139

Опубліковано: 10.05.2007

Автори: Башлій Сергій Вікторович, Чепрасов Олександр Іванович, Лютий Олександр Павлович, Андрієнко Денис Олександрович, Барішенко Олена Миколаївна, Ревун Михайло Павлович

Формула / Реферат

1. Пальниковий пристрій, що містить повітропідвідний корпус з носиком та завихрювачем, встановлену вздовж осі корпуса газову трубу, оснащену вихідним циліндричним соплом, внутрішня поверхня якого утворює камеру попереднього змішування, з периферійними повітряними отворами на його бічній поверхні та поперечною перегородкою з отворами, розміщеною на вході сопла, а в порожнині сопла радіально встановлені розсікачі, який відрізняється тим, що поперечна перегородка виконана суцільною з центральним осьовим отвором, вхідна частина якого має тороїдальну форму, завихрювач виконаний у вигляді конусної вихідної ділянки сопла, оснащеного хрестоподібним розсікачем, по центру якого встановлене погано обтічне тіло, а внутрішня поверхня носика пальникового пристрою виконана у вигляді конуса-конфузора, менший з діаметрів якого збігається зі зрізом носика пальникового пристрою, причому кут розкриття конуса-конфузора та кут розкриття конусної вихідної ділянки сопла рівні, периферійні повітряні отвори виконані безпосередньо за перегородкою, а розсікачі розміщені в центральній частині порожнини сопла.

2. Пальниковий пристрій за п. 1, який відрізняється тим, що периферійні повітряні отвори в бічній поверхні сопла виконані під кутом до подовжньої осі пристрою.

3. Пальниковий пристрій за п. 1, який відрізняється тим, що розсікачі в порожнині сопла встановлені в два ряди, кожний із яких містить щонайменше чотири розсікачі, попарно розташовані один напроти одного, причому один ряд розміщений відносно іншого в поперечній площині з кутовим зсувом.

Текст

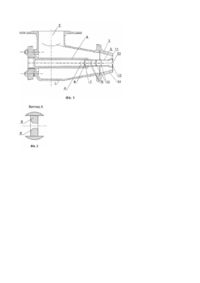

Корисна модель відноситься до пристроїв для спалювання газоподібного палива або суміші газоподібних палив та може бути використана в чорній і кольоровій металургії, машинобудівній та хімічних областях для нагрівальних і термічних печей, різноманітних сушильних та нагрівальних установок, а також в інших установках для спалювання палива. Відомий пальниковий пристрій [а.с. СРСР №1599220, М.Кл. F23D14/70, заявл. 26.05.1988г., опубл. 15.10.1990р.], який містить повітрянопідвідний корпус, встановлену вздовж осі корпуса газову трубу з отворами у вихідному торці, оснащену соплом-насадкою, внутрішня поверхня якого утворює камеру попереднього змішування, з периферійними повітряними отворами на його бічній поверхні. На вході сопло-насадка оснащене конічною обичайкою, сполученою своїм великим внутрішнім діаметром з більшим діаметром конічної ділянки камери, а менший - щільно скріплений з бічною стінкою газової труби, причому камера сполучена з порожниною конуса за допомогою отворів, виконаних в обичайці. Вихідний торець газової труби виконаний заглушеним з отворами для подачі газу в камеру попереднього змішання газоповітряної суміші. Відомий пальниковий пристрій характеризується низькою експлуатаційною надійністю внаслідок того, що через наявність численних дрібних отворів на шляху прямування газу утворюється додатковий опір, що призводить до їх заростання, що значно погіршує процес попереднього змішування газового та повітряного компонентів суміші. Найбільш близьким до пристрою, який заявляється, за технічною суттю та результатом, який досягається, є пальниковий пристрій [див. а.с. СРСР №870856, М.Кл. F23D15/00, заявл. 17.01.1980р., опубл. 09.10.1981г.], що містить повітрянопідвідний корпус з носиком та завіхрителем, встановлену вздовж осі корпуса газову трубу, оснащену вихідним циліндричним соплом, внутрішня поверхня якого утворює камеру попереднього змішування, з периферійними повітряними отворами на його бічній поверхні та поперечною перегородкою з отворами, розміщеною на вході сопла, а в порожнині сопла радіально встановлені розсікачі. У відомому пальниковому пристрої завіхритель основного повітряного потоку встановлений у корпусі на виході основного повітряного каналу у вигляді двох направляючих пластин. Поперечна перегородка виконана перфорованою з отворами, осі яких розташовані в радіальних площинах через подовжню вісь труби, а розсікачі встановлені на виході циліндричного сопла газової труби навпроти отворів у перегородці, причому сумарний прохідний перетин отворів у 2-10 разів перевищує прохідний перетин радіальних отворів, розташованих із зсувом щодо радіальних площин, проведених через осі отворів перегородки. Для відомого пальникового пристрою характерна низька експлуатаційна надійність, зокрема при реалізації режимів роботи пальникового пристрою в умовах використання максимальної кількості повітря при обмеженій витраті палива. При використанні пальникового пристрою відомої конструкції для реалізації вищевказаних режимів роботи створюється додатковий місцевий опір прямування газоповітряної суміші, при якому порушується процес ефективного попереднього змішування газового та повітряного потоків. Це викликає нестабільність кінетичних та динамічних характеристик газоповітряного потоку на виході носика пальникового пристрою, що призводить до періодичного зриву факелу горіння суміші та виникнення аварійних ситуацій при експлуатації пальникового пристрою. В основу корисної моделі поставлена задача удосконалення пальникового пристрою шляхом нового конструктивного виконання окремих елементів, а також нового їх взаємного розташування, що призводить до створення необхідного розрідження найбільш екстремальних ділянок камери попереднього змішування, та стабілізувати кінетичну і динамічну характеристики сформованого газоповітряного потоку на виході з пальникового пристрою, і таким чином виключити можливість зриву факелу горіння, що забезпечує підвищення експлуатаційної надійності пальникового пристрою. Поставлена задача вирішується тим, що в пальниковому пристрої, який містить повітрянопідвідний корпус з носиком та завіхрителем, встановлену вздовж осі корпуса газову трубу, оснащену вихідним циліндричним соплом, внутрішня поверхня якого утворює камеру попереднього змішування, з периферійними повітряними отворами на його бічній поверхні та поперечною перегородкою з отворами, розміщеною на вході сопла, а в порожнині сопла радіально встановлені розсікачі, новим, відповідно до корисної моделі, є те, що поперечна перегородка виконана суцільною з центральним осьовим отвором, вхідна частина якого має тороїдальну форму, завіхритель виконаний у вигляді конусної вихідної ділянки сопла, оснащеного хрестоподібним розсікачем, по центру якого встановлене погано обтічне тіло, а внутрішня поверхня носика пальникового пристрою виконана у вигляді конуса-конфузора, менший з діаметрів якого збігається зі зрізом носика пальникового пристрою, причому кут розкриття конуса-конфузора та кут розкриття конусної вихідної ділянки сопла рівні, периферійні повітряні отвори виконані безпосередньо за перегородкою, а розсікачі розміщені в центральній частині порожнини сопла. Новим також є те, що периферійні повітряні отвори в бічній поверхні сопла виконані під кутом до його подовжньої осі. Новим є і те, що розсікачі в порожнині сопла встановлені в два ряди, кожний з яких містить, щонайменше, чотири розсікачі, попарно розташовані один навпроти одного, причому один ряд розміщений відносно іншого в поперечній площині з кутовим зсувом. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак пристрою, який заявляється, та технічним результатом, що досягається, полягає в тому, що конструктивне виконання пальникового пристрою, а саме: - виконання перегородки суцільної з центральним осьовим отвором, вхідна частина якого має тороїдальну форму, - виконання завіхрителя у вигляді конусної вихідної ділянки сопла; - виконання внутрішньої поверхні носика пальникового пристрою у вигляді конуса-конфузора; - розташування розсікача в центральній частині порожнини сопла у сукупності з відомими ознаками забезпечує створення оптимальних умов для процесу попереднього змішування газового та повітряного потоків із забезпеченням стабільних кінетичних і динамічних характеристик газоповітряного потоку, що дозволяє стабілізувати процес горіння факела при різноманітних режимах експлуатації пальникового пристрою. Виконання перегородки сопла з центральним осьовим отвором, який має тороїдальну форму, внутрішній діаметр якого дозволяє забезпечити ефективне підсмоктування необхідної кількості первинного повітря до камери попереднього змішування, створює зону стійкого розрідження відразу після виходу газового потоку з отвору в районі його розкриття. Розміщення вхідних газових каналів на цій ділянці сопла під визначеним кутом для зменшення місцевого опору забезпечує підсмоктування первинного повітря та якісне змішування його з паливом. Розміщення периферійних каналів в бічній поверхні сопла під кутом викликано мінімальним аеродинамічним опором при витіканні газового середовища, яке рухається, з одного об'єму в інший. При зміні витрати поданого газу змінюється і розмір розрідження на ділянці сопла за отвором перегородки, що автоматично змінює кількість підсмоктаного повітря до камери попереднього змішування. Таким чином, забезпечуються широкі межі регулювання роботи пальникового пристрою, як по тепловій потужності, так і по коефіцієнту надлишку повітря. Наявність двох рядів розсікачів у внутрішній порожнині сопла, які радіально перетинають камеру попереднього змішування, сприяє більш якісному перемішуванню та не створює суттєвого місцевого опору через їх невеличкі поперечні розміри. Завіхритель, виконаний у вигляді конусної вихідної ділянки сопла, який містить вихідний хрестоподібний розсікач з погано обтічним тілом, крім остаточного формування аеродинамічної «тіні» на зрізі носика пальникового пристрою, має зовнішній кут розкриття конуса, рівновеликий з кутом розкриття конуса-конфузора носика пальникового пристрою. Це дає можливість направити рух вторинного повітря на виході носика строго коаксіально вздовж осі без відхилень від основного повітряного потоку до осі або ззовні від неї. Виконання кута розкриття обох конусів рівновеликим дає можливість здійснити коаксіально спрямований рух основного повітряного потоку вздовж осі пальникового пристрою без відхилення кільцевого газоповітряного струменю до осі або ззовні від неї. Таким чином конструктивне виконання пальникового пристрою, який заявляється, сприяє створенню оптимальних умов для якісного змішування газового та повітряного потоків і одержання газоповітряної суміші зі стабільними кінетичними та швидкісними характеристиками, що забезпечує стабільне горіння факела та підвищення експлуатаційної надійності пальникового пристрою. Суть корисної моделі пояснюється кресленнями, де на Фіг.1 - схематичне зображення пальникового пристрою в подовжньому перетині, на Фіг.2 - збільшене зображення поперечної перегородки у перерізі. Пальниковий пристрій містить повітрянопідвідний корпус 1, внутрішня порожнина якого утворює основний повітряний канал 2. Корпус 1 оснащений носиком 3. По осі корпуса 1 розміщена газова труба 4, вихідний торець якої оснащений циліндричним соплом 5. На вході сопла встановлена перегородка 6 з центральним осьовим отвором 7, вхідна частина 8 якого має тороїдальну форму (Фіг.2). У бічній поверхні сопла 5 на ділянці, яка примикає до перегородки 6, виконані периферійні отвори 9, осі яких розташовані під кутом переважно 45° щодо подовжньої осі сопла 5. В центральній частині порожнини сопла 5 радіально до його осі встановлені вісім розсікачів 10, виконані у вигляді гвинтів та розташовані у бічній стінці сопла 5. Кожний з рядів містить по чотири розсікача 10, попарно розташовані один навпроти одного. Ряди з розсікачами 10 зміщені один відносно одного в поперечній площині на кут переважно 45°. Завіхритель 11 виконаний у вигляді конусної вихідної ділянки сопла 5, торцева частина якої лежить у поперечній площині зі зрізом носика 3 пальникового пристрою, у якому розміщений хрестоподібний розсікач 12, оснащений погано обтічним тілом 13. Внутрішня поверхня носика 3 пальникового пристрою виконана у вигляді конуса-конфузора 14 з кутом розкриття, рівним куту розкриття конуса завіхрителя 11 та складає переважно 20°. Пальниковий пристрій працює таким чином. По центральній газовій трубі 4, встановленій в повітрянопідвідному корпусі 1, подають газоподібне паливо під тиском. По основному повітряному каналу 2 повітрянопідвідного корпуса 1 подають повітря, яке проходить уздовж газової труби 4, циліндричного сопла 5 та завіхрителя 11, і виходить з кільцевого зазору між повітрянопідвідним корпусом 1 та завіхрителем 11. Рух високошвидкісного газоподібного палива при виході з центрального осьового отвору 7 поперечної перегородки 6 циліндричного сопла 5 до об'єму камери попереднього змішування відбувається за рахунок інерційних сил. Біля внутрішніх стінок сопла 5, де швидкість потоку зменшується, сила інерції недостатня для подолання тиску. В результаті цього відбувається розворот часткового потоку та його прямування в оберненому напрямку, через що основний потік газів в обмеженому просторі виявляється оточеним тороїдальною циркуляційною зоною, в якій частина потоку рухається по замкнутих траєкторіях. На виході з центрального осьового отвору 7 поперечної перегородки 6 надлишковий тиск різко падає та переходить у розрідження. Саме в цій зоні стійкого розрідження в бічній стінці сопла 5 розташовані периферійні отвори 9 для підсосу первинного повітря з основного повітряного каналу 2, на що витрачається не тільки кінетична енергія газового потоку, а частково й потенційна енергія тиску. При зміні витрати газу змінюється й розмір розрідження за перегородкою 6, що призводить до автоматичної зміни кількості підсосного первинного повітря до камери попереднього змішування. Далі газоповітряна суміш проходить крізь ряд розсікачів 10, встановлених радіально в центральній частині порожнини сопла 5. В результаті відбувається додаткове перемішування газоповітряної суміші, забезпечуючи турбулізацію потоку та не створюючи при цьому суттєвого місцевого опору за рахунок незначної площі поперечного перетину розсікачів 10. При виході з носика 3 пальникового пристрою двох потоків, які паралельно рухаються, а саме: а) газоповітряної суміші з завіхрителя 11 з хрестоподібним розсікачем 12 і погано обтічним тілом 13, встановленим на вихідному кінці сопла 5, та б) повітряного потоку з кільцевого зазору, утвореного внутрішньою конічною поверхнею носика 3 конуса-конфузора 14 та зовнішньою поверхнею завіхрителя 11, утворюється стійка аеродинамічна «тінь» на зрізі носика 3 пальникового пристрою, що сприяє додатковій турбулізації вищевказаних потоків. Це дозволяє зменшити ризик відриву полум'я та уникнути проскакування факела, що забезпечує високу стійкість горіння пальникового пристрою при роботі в будь-яких теплових режимах. Розширення меж регулювання та реалізації практично будьякого теплового режиму дозволяє використовувати сучасні засоби автоматизації, що додатково підвищує економічну ефективність пальникового пристрою. Промислова придатність пристрою, який заявляється, підтверджується можливістю здійснення його на відомому устаткуванні в умовах промислового виробництва з використанням відомих матеріалів та засобів.

ДивитисяДодаткова інформація

Назва патенту англійськоюBurner unit

Автори англійськоюBashlii Serhii Viktorovych, Barishenko Olena Mykolaivna, Revyn Mykhailo Pavlovych, Cheprasov Olekasandr Ivanovych, Liutyi Oleksandr Pavlovych

Назва патенту російськоюГорелочное устройство

Автори російськоюБашлий Сергей Викторович, Баришенко Елена Николаевна, Ревун Михаил Павлович, Чепрасов Александр Иванович, Лютый Александр Павлович

МПК / Мітки

МПК: F23D 14/20

Мітки: пальниковий, пристрій

Код посилання

<a href="https://ua.patents.su/3-23139-palnikovijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Пальниковий пристрій</a>

Попередній патент: Комбінований пожежний сповіщувач для приміщення з агресивним і (або) вибухонебезпечним середовищем

Наступний патент: Пристрій для виробництва і передачі тепла

Випадковий патент: Датчик переміщень