Пальниковий пристрій

Номер патенту: 70600

Опубліковано: 15.10.2004

Автори: Данішевський Олексій Андрійович, Андрієнко Олександр Миколайович, Башлій Сергій Вікторович, Барішенко Олена Миколаївна, Ревун Михайло Павлович, Онода Костянтин Костянтинович, Чепрасов Олександр Іванович

Формула / Реферат

1. Пальниковий пристрій, що містить повітропідвідний корпус і центральну газову трубу з наконечником, що утворює камеру попереднього змішування з вхідними повітряними каналами і розсікачем на виході, який відрізняється тим, що наконечник складається з послідовно розміщених конічної частини і циліндричної частини, як камери попереднього змішування, з перфорованою перегородкою між ними і сумарним прохідним перерізом отворів перегородки, рівним прохідному перерізу центральної газової труби, при цьому вхідні повітряні канали розташовані за перфорованою перегородкою радіально в стінці циліндричної частини наконечника.

2. Пристрій по п. 1, який відрізняється тим, що співвідношення між діаметрами центральної газової труби і циліндричної частини наконечника складає 0,43...0,62.

3. Пристрій по пп. 1, 2, який відрізняється тим, що в наконечнику центральної газової труби перехід від центральної газової труби до циліндричної частини наконечника з боку основного повітряного каналу виконаний у вигляді плавного конфузорного обтічника.

4. Пристрій по пп. 1, 2, 3, який відрізняється тим, що в наконечнику центральної газової труби ділянка газового тракту між центральною газовою трубою і перфорованою перегородкою з боку газового каналу виконана у вигляді дифузорного переходу.

5. Пристрій по пп. 1, 2, 3, 4, який відрізняється тим, що розсікач виконаний у вигляді чотирьох центруючих гвинтів, розташованих радіально в стінці циліндричної частини наконечника.

Текст

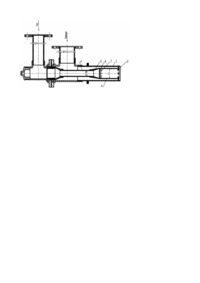

Винахід відноситься до пристроїв для підготовки і спалювання багатокомпонентного газоподібного палива і може бути використаний в чорній і кольоровій металургії, для опалення нагрівальних і термічних печей, а також для установок сушіння і розігріву розливних ковшів і в інши х установках по спалюванню палива. Відомий пальниковий пристрій (Патент України №19735. Пальний пристрій/ М.П. Ревун, О.І. Чепрасов, С.В. Башлій та інш.// Оп убл. 25.12.97. - Бюл. №6), що містить повітрянопідвідний корпус із завихрителями на виході основного повітряного каналу і центральну газову трубу, на вихідному кінці оснащену циліндричним наконечником з співвідношенням їхніх внутрішніх діаметрів 0,3-0,6, що має обтічник із плавним переходом з боку основного повітряного каналу і ділянку раптового розширення з боку газового каналу, при цьому вхідні повітряні канали розташовані в камері попереднього змішування на ділянці раптового розширення, яка має розсікачі. Наявність ділянки раптового розширення передбачає створення зони розрідження і підсмоктування первинного повітря в камеру попереднього змішування за рахунок різкого зменшення кінетичної енергії газового струменя, що може виявитися низькоефективним при малих витрата х газ у (наприклад, для здійснення низькотемпературної термообробки металу або у певний період сушіння наливної футеровки ковшів) і призведе до зниження стійкості факела при експлуатації пальника на цих режимах. Найбільш близьким по сукупності ознак до того пальника, що заявляється, є газовий пальник (Авт. св. СРСР №870856, кл. F23D14/20, 1980), що містить корпус з повітроподачею із завихрителями на виході основного повітряного каналу, центральну газову трубу, оснащену ви хідним соплом, внутрішня порожнина якого утворює камеру попереднього змішування, радіальними отворами і поперечною перегородкою з отворами, які розміщені перед останніми за ходою газу, осі яких розташовані в радіальних площинах, що проходять через поздовжню вісь труби; при цьому вона має розсікачі, встановлені у соплі труби, що виготовлене аксіальне, напроти отворів у перегородці, сумарний прохідний перетин яких у 2...10 разів перевищує сумарний прохідний перетин радіальних отворів, розташованих зі зсувом щодо радіальних площин, проведених через осі отворів перегородки. Наявність безлічі дрібних отворів у перфорованій перегородці, розташованій по шляху р уху газу на вході в камеру попереднього змішування, при рівних діаметрах газової труби і камери попереднього змішування, створює додатковий місцевий опір, що обмежує прохідний перетин газовим трактом і призводить до їх заростання при використанні штучних і запилених газів, що містять високомолекулярні вуглеводневі сполуки; крім того, не дозволяє досягти необхідних меж регулювання за коефіцієнтом витрати повітря і тепловій потужності, що знижує експлуатаційну надійність і економічність газового пальника. В основу винаходу поставлене задача розробити пальниковий пристрій, у якому шля хом зміни конструкції наконечника виключається додатковий опір на шляху руху газ у, забезпечується стабільне розрідження в камері попереднього зміщування в районі повітряних каналів і за рахунок цього розширюється діапазон регулювання, підвищується експлуатаційна надійність і економічність пальника. Для вирішення поставленої задачи в пальниковому пристрої, що містить повітрянопідвідний корпус і центральну газову тр убу, оснащен у наконечником, що утворює камеру попереднього змішування із вхідними повітряними каналами і розсікачами на виході, відповідно до винаходу наконечник складається з послідовно розміщених конічної частини і циліндричної частини як камери попереднього змішування з перфорованою перегородкою між ними і сумарним прохідним перетином отворів перегородки, рівним прохідному перетину центральної газової труби, при цьому вхідні повітряні канали розташовані за перфорованою перегородкою радіально в стінці циліндричної частини наконечника. Відношення діаметрів центральної газової труби і циліндричної частини наконечника може складати 0,43...0,62. У наконечнику центральної газової труби перехід від центральної газової труби до циліндричної частини наконечника з боку основного повітряного каналу може бути виконаний у вигляді плавного конфузорного обтічника, а ділянку газового тракту між центральною газовою трубою і перфорованою перегородкою з боку газового каналу можна виконати у вигляді дифузорного переходу. Розсікачі можуть бути виконані як чотири центруючи гвинти, розташовані радіально в стінці циліндричної частини наконечника. Наявність наконечника на кінці газової труби із внутрішнім діаметром, що значно перевищує внутрішній діаметр газової труби, виключає додатковий опір, що виявляє перфорована перегородка на шляху руху газу, оскільки сумарний прохідний перетин отворів перегородки порівнянне з прохідним перетином основного газового каналу. Після виходу безлічі газових струменів з отворів перегородки в районі їхнього розкриття створюється зона стійкого розрідження. Розташування вхідних повітряних каналів на цій ділянці забезпечує підсмоктування необхідної кількості повітря для якісного попереднього змішування з паливом. При вимірі кількості подаваємого газу змінюється величина розрідження на ділянці наконечника за перфорованою перегородкою, тим самим автоматично змінюється кількість повітря, що підсмоктується в камеру попереднього змішування. Отже, забезпечується широкий діапазон регулювання за коефіцієнтом витрати повітря і теплової потужності. Наявність плавного обтічника-конфузора з боку основного повітряного каналу забезпечує зменшення опору на перехідній ділянці між газовою трубою і циліндричною ділянкою наконечника, діаметр якого значно перевищує діаметр газової труби. Ди фузорний перехід у наконечнику між газовою трубою і циліндричною ділянкою наконечника дозволяє вирівняти поле швидкостей газового струменя перед перфорованою перегородкою і конструктивно забезпечує необхідний сумарний прохідний перетин отворів перфорованої перегородки. Центральна газова труба і наконечник, а також конічна і циліндрична частини наконечника стикуються за допомогою нарізного сполучення, що дозволяє при зміні умов спалювання палива з мінімальними витратами змінювати співвідношення геометричних розмірів елементів наконечника і перфорованої перегородки. Крім того, рознімне з'єднання полегшує експлуатацію пальникового пристрою при його профілактичному огляді і ревізії. Винахід, що заявляється, пояснюється кресленням, на якому представлений поздовжній розріз пальникового пристрою. У повітрянопідвідному корпусі 1, внутрішня порожнина якого утворює основний повітряний канал з розсікачами 2 у вигляді центруючих гвинтів на його виході, розташована центральна газова труба 3 із внутрішнім діаметром dг.тр., що має на вихідному кінці наконечник 4, складений з конічної і циліндричної частини із внутрішнім діаметром dн, при цьому відношення dг.тр./dн=(0,43...0...0,62). Наконечник має конічну ділянку 5 у вигляді плавного конфузора-обтічника з боку основного повітряного каналу і дифузорного переходу з боку газового каналу. Між конічною ділянкою 5 і циліндричною ділянкою наконечника 4 розташована перфорована перегородка 6. Вхідні повітряні канали 7 виконані у формі радіальних отворів у стінці циліндричної частини наконечника 4 й розташовані за перфорованою перегородкою. Розсікачі 2 у вигляді центруючих гвинтів установлені на виході камери попереднього змішування, що утворена внутрішньою порожниною циліндричної частини наконечника 4. Пальниковий пристрій працює таким чином. По центральній газовій трубі 3 подається газ, по основному повітряному каналу корпусу 1 - повітря. При виході безлічі високошвидкісних газових стр уменів з отворів перфорованої перегородки в простір змішувача рух відбувається за рахунок сил інерції. Однак, у стінок камери попереднього змішування, де швидкості малі, сили інерції виявляються недостатніми для подолання тиску. У результаті частина потоку розвертається і рухається в напрямку, зворотному основному напрямку плину. Таким чином, потік газу в обмеженому струмені виявляється оточеним тороїдальною циркуляційною зоною, у якій частинки рухаються по замкнутих траєкторіях. На виході з перфорованої перегородки 6 надлишковий тиск, під впливом якого відбувається витікання струменів газу, різко падає і переходить у розрідження. Таким чином, в обмеженій внутрішніми стінками циліндричної частини наконечника 4 зоні на підсмоктування повітря витрачається не тільки кінетична енергія газових струменів, але частково й потенційна енергія тиску. Розташування вхідних повітряних каналів 7 у зоні стійкого розрідження забезпечує підсмоктування необхідної кількості повітря для якісного змішування з паливом. При зміні кількості подаваємого газу змінюється величина розрідження за перфорованою перегородкою, тим самим автоматично змінюється кількість повітря, подаваного в камеру попереднього змішування циліндричної частини наконечника 4, що значно розширює межі регулювання по тепловій потужності та коефіцієнту ви трати повітря і виключає нестабільну роботу пальникового пристрою в різних теплових режимах. Розсікачі 2, що одночасно центрують наконечник, установлені на шляху повітря і газоповітряної суміші, значно поліпшують попереднє сумішоутворення, забезпечуючи турбулізацію потоків. При цьому досягаються оптимальні умови для процесу сумішоутворення й істотно розширюються межі регулювання, завдяки чому пальник дозволяє реалізувати практично будь-який тепловий режим, що збільшує її економічність. При виборі оптимального співвідношення кількості та діаметрів отворів перфорованої перегородки 6 і діаметра камери попереднього змішування виходили з теоретичних передумов рівняння Бернуллі для створення розрідження при витіканні газового струменя з метою підсмоктування необхідної кількості первинного повітря. Дослідженнями встановлено, що стабільна робота пальникового пристрою забезпечується при коефіцієнті витрат a перв. = 0,2 ... 0,3 . первинного повітря для попереднього змішування Цей коефіцієнт досягається при співвідношенні діаметрів не більш 0,62. Подальше зближення діаметрів не дозволяє реалізувати інжектуючий режим витікання і забезпечити наявність розвитої зони розрідження у кореня газових струменів. При співвідношенні діаметрів менш як 0,43 спостерігається значне збільшення гідравлічного опору перфорованої перегородки, що призводить до енергетичних втрат попереднього перемішування або вимагає створення підвищеного тиску газу і повітря перед пальником. Розроблений пальниковий пристрій випробувано на камерних печах термічного цеху ВАТ «Електрометалургійний завод «Дніпроспецсталь» ім. Кузьміна А.В.». У діючій конструкції пальника відношення внутрішнього діаметра центральної газової труби до внутрішнього діаметра наконечника складає 0,51. Печі опалюються коксодоменною сумішшю з теплотворною здатністю 6,7МДж/м 3. Максимальні витрати газу на п'ять пальників печі склали 530м 3/рік, повітря 1230м 3/год. Експеримент являє собою 5-кратне повторення східчастої зміни витрати газу на піч від 530 до 10м 3/год із кроком 40м 3/год при постійній витраті повітря 800м 3/год. Випробування у реальних умовах зафіксували стабільну роботу пальника при співвідношенні «газ-повітря» 1:80. Потім були проведені дослідження стехіометричного спалювання палива в даному пальнику. Межа регулювання з витрати газу при стехіометричному співвідношенні «газ-повітря» складає 1:53, що значно розширює межі регулювання теплової потужності пальникового пристрою (3,7...197,3кВт). Висока стійкість горіння пальникового пристрою, що заявляється, і стабільний факел при роботі на будь-яких теплових режимах (від низькотемпературного відпуску до високотемпературного відпалу; від процесу сушіння ковшів до стадії їхнього розігріву) дозволяє працювати без дорогих систем наявності та контролю факела і запальних пристроїв. Крім того, розширені межі регулювання і можливість реалізувати практично будь-який тепловий режим дозволяють ефективно використовува ти перспективні розробки засобів автоматизації й впровадження сучасних режимів опалення.

ДивитисяДодаткова інформація

Назва патенту англійськоюBurner unit

Автори англійськоюRevyn Mykhailo Pavlovych, Bashlii Serhii Viktorovych, Cheprasov Olekasandr Ivanovych, Andrienko Oleksandr Mykolaiovych, Danishevskyi Oleksii Anmdriiovych, Onoda Kostiantyn Kostiantynovych, Barishenko Olena Mykolaivna

Назва патенту російськоюГорелочное устройство

Автори російськоюРевун Михаил Павлович, Башлий Сергей Викторович, Чепрасов Александр Иванович, Андриенко Александр Николаевич, Данишевский Алексей Андреевич, Онода Константин Константинович, Баришенко Елена Николаевна

МПК / Мітки

МПК: F23D 14/20

Мітки: пальниковий, пристрій

Код посилання

<a href="https://ua.patents.su/3-70600-palnikovijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Пальниковий пристрій</a>

Попередній патент: Спосіб розкриття і розробки неглибоко залягаючих пластових родовищ корисних копалин

Наступний патент: Спосіб високоточного виставлення заданої величини люфту (натягу) в опорному вузлі кочення системи “вал-корпус”

Випадковий патент: Епоксидна композиція