Спосіб виготовлення біметалічного виробу “мак-бімет”

Номер патенту: 23918

Опубліковано: 11.06.2007

Автори: Садовенко Анатолій Дмитрович, Писаненко Володимир Павлович, Ковтун Олександр Анатолійович, Беліков Віктор Васильович

Формула / Реферат

1. Спосіб виготовлення біметалічного виробу, що включає формування з циліндричних металевих заготівок форми з кільцевою робочою порожниною, з’єднаної з розміщеною над нею літниково-живильною системою, розміщення в кільцевій робочій порожнині наповнювача у вигляді суміші кристалічного графіту із сталевим дробом, оснащення літниково-живильної системи основним матричним сплавом на основі бронзи з подальшою герметизацією форми, нагріванням, витримкою, охолоджуванням і механічною обробкою, який відрізняється тим, що використовують наповнювач, що містить алюмінієву пудру при наступному співвідношенні компонентів, мас. %: сталевий дріб - 55-60, кристалічний графіт - 0,7-4, алюмінієва пудра - 0,5-2,0, амоній - 1-4, основний матричний сплав на основі бронзи - 25-30, при цьому перед герметизацією і нагріванням герметичної форми в літниково-живильну систему вводять додатковий матричний сплав, нагрівання герметичної форми з наповнювачем і матричними сплавами проводять до температури 1100-1230 °С із швидкістю нагрівання 100-120 °С за годину, витримку здійснюють протягом 9-12 годин.

2. Спосіб за п. 1, який відрізняється тим, що додатковий матричний сплав вводять у кількості, що складає не менше 10 % основного матричного сплаву.

3. Спосіб за пп. 1, 2, який відрізняється тим, що як матричний сплав використовують бронзовий злиток.

Текст

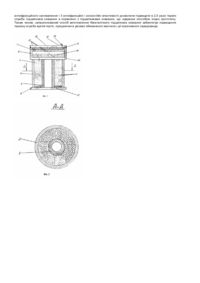

Корисна модель належить до машинобудування, а саме до виготовлення біметалічних виробів, зокрема підшипників ковзання, призначених для експлуатації у високонавантажених вузлах тертя, в умовах обмеженого мастила, дії високої температури, абразивного і агресивного середовища, і може бути використано в різних галузях господарства. Відомий спосіб зносостійкого антифрикційного наплавлення по [а. с. СРСР №18223373А3, МПК В22Б19/08, бюл. №22], включаючий установку на деталь, що наплавляється, із зазором форми, заповнення її порошкоподібним зносостійким матеріалом і дисперсійним тверднучим сплавом, при якому перед герметизацією зазору проводять попереднє нагрівання поверхні, що наплавляється, і порошкоподібного матеріалу до 650-750°С. Відомий спосіб не забезпечує стійкість структури дисперсійного тверднучого сплаву, яка в результаті тривалої взаємодії рідкої і твердих фаз насичується залізом, що знижує його якість. Також відомий спосіб виготовлення масивних біметалічних виробів наплавленням по [патенту України на винахід №58552, МПК B22D19/08, бюл. №8, 2003г.,] включаючий установку сталевої заготівки у вигляді контейнера, розміщення в ній бронзи, що наплавляється, попереднє нагрівання і герметизацію, яку проводять в інтервалі від температури солідуса бронзи, що наплавляється, до температури змочування цією бронзою сталевої заготівки виробу. Причиною, що перешкоджає досягненню технічного результату є відсутність надійного методу захисту поверхні, що наплавляється, і бронзи від дії навколишнього середовища і складність самого процесу. Витримка сталевої заготівки в середовищі флюсу протягом 30-45сек. не забезпечує дифузійного з'єднання різнорідних сплавів по всій поверхні їх контакту через попадання в зону контакту повітря разом з розплавленою бронзою при її заливці в заготівку. Отже, не забезпечується максимально можлива міцність з'єднання різнорідних сплавів. Нагріваючи бронзу до температури 1200-1240°С, перед її заливкою, тобто на 200-240°С вищі температури її плавлення, приводить до зайвого чаду і випаровування окремих легковипарювальних компонентів, що входять до складу бронзи, таких як цинк, олово, свинець і інші, а отже, до зниження якості бронзи, або до підвищеної витрати цих компонентів. Найближчим аналогом до способу виготовлення біметалічного виробу «МАК-БІМЕТ», що заявляється, є спосіб виготовлення біметалічного підшипника ковзання по [патенту України на винахід №4066 С1, МПК B22D19/08, дата подання 23.04.1991, дата набуття чинності 27.12.1994], включає формування з циліндричних металевих заготівок форми з кільцевою робочою порожниною, з'єднаної з розміщеною над нею літниковоживильною системою, розміщення в кільцевій робочій порожнині наповнювача у вигляді суміші кристалічного графіту із сталевим дробом, оснащення літниково-живильної системи основним матричним сплавом на основі бронзи з подальшою герметизацією форми, нагрівання, витримкою, охолоджуванням і механічною обробкою. Причиною, що перешкоджає досягненню технічного результату є утворення усадкових раковин у верхній частині антифрикційного покриття, що приводить до погіршення якості з'єднання наплавленого матеріалу із сталевою основою, а також до погіршення його антифрикційних і зносостійких властивостей. Це обумовлено тим, що режим процесу змочування графітізірованої сталі припускає похибки, що викликані даним співвідношенням компонентів наповнювача і матричного сплаву, при якому також недостатньо забезпечується окислення наявних на поверхні форми і наповнювача оксидів заліза, що знижує міцність дифузійного з'єднання наплавленого матеріалу із сталевою основою. Крім того приведений в даному способі температурний режим нагрівання на (100150)°С і витримки в межах 0,5хв. на кожні 10мм довжин герметичної форми також сприяє утворенню неоднорідностей в структурі наплавленого антифрикційного матеріалу, що приводить до погіршення антифрикційних і зносостійких властивостей біметалічного виробу. У основу корисної модели поставлена задача, удосконалити спосіб виготовлення біметалічного виробу «МАКБІМЕТ», шля хом введення нової операції і зміни умов проведення способу забезпечити оптимальний режим змочуваності наповнювача і, за рахунок цього, виключити утворення усадкових раковин і підвищити якість біметалічного виробу. Поставлена задача вирішена тим, що в способі виготовлення біметалічного виробу «МАК-БІМЕТ», що включає, формування з циліндричних металевих заготівок форми з кільцевою робочою порожниною, з'єднаної з розміщеною над нею літниково-живильною системою, розміщення в кільцевій робочій порожнині наповнювача у вигляді суміші кристалічного графіту із сталевим дробом, оснащення літниково-живильної системи основним матричним сплавом на основі бронзи з подальшою герметизацією форми, нагріванням, витримкою, охолоджуванням і механічною обробкою, згідно корисної моделі, наповнювач містить алюмінієву пудр у при наступному співвідношенні компонентів мас.%: сталевий дріб (55-60), кристалічний графіт (0,7-4), алюмінієва пудра (0,5-2), амоній (1-4) і основний матричний сплав на основі бронзи (25-30), при цьому перед герметизацією і нагріванням герметичної форми в літниково-живильну систему вводять додатковий матричний сплав, нагрівання герметичної форми з наповнювачем і основним і додатковим матричними сплавами проводять до температури (1100-1230)°С, із швидкістю нагрівання (100-120)°С, витримку здійснюють протягом (9-12) годин. При цьому додатковий матричний сплав вводять у кількості не менше 10% від основного. Як матричний сплав використовують бронзовий злиток. При нагріванні до температури плавлення матричного сплаву в порожнині форми за рахунок вуглецю, що входить до складу наповнювача сталі, графі ту кристалічного і алюмінієвої пудри при заданому співвідношенні компонентів, виникають реакції, які розкислюють наявні на поверхні форми і наповнювача оксиди заліза, що забезпечує міцне дифузійне з'єднання наплавленого матеріалу з основою форми. Введення додаткового матричного сплаву і нагрівання у присутності згаданого додаткового матричного сплаву дозволило виключити утворення усадкових раковин в антифрикційному шарі, що забезпечило підвищення якості біметалічного виробу. Введення до складу антифрикційного шару твердого мастила у вигляді графіту кристалічного в кількості (0,74)%, що має значно меншу питому вагу, ніж у наповнювача, забезпечує його змочуваність і, отже, просочення наповнювача матричним сплавом по всьому об'єму, а також поліпшення міцності з'єднання матричного сплаву з наповнювачем і з графітом, внаслідок чого підвищуються антифрикційні і зносостійкі властивості наплавленого шару. Для попередження окислення тонкодисперсного порошку матричного сплаву на дно або на поверхню кільцевої робочої порожнини форми закладають алюмінієву пудру в кількості (0,5-2) мас.% і амоній (1-4) мас.% зокрема фтористий амоній NH4F, або фторборат амонія NH4BF4, які при нагріванні форми випаровуються і вступають в реакцію з оксидами бронзи, відновлюючи з них чисту бронзу. Поліпшення антифрикційних і зносостійких властивостей наплавленого антифрикційного шару досягається також за рахунок застосування як наповнювача сталевого дробу в кількості (55-60) мас.%, зокрема, із сталі Ст. 3, що володіє низьким коефіцієнтом тертя. Після проведення термічної обробки твердість дробу досягає HRC≥60. Збереження хімічного складу матеріалу матричного сплаву досягається за рахунок режимів нагрівання і витримки матеріалів, що наплавляються, при яких забезпечується незначне випаровування хімічних елементів, що входять до складу матричного сплаву, і незначне насичення його залізом, що входить до складу сталі форми і наповнювача. Спосіб виготовлення біметалічного виробу «МАК-БІМЕТ» пояснюється кресленнями, де на: Фіг.1 - наведений пристрій для виготовлення біметалічного виробу «МАК-БІМЕТ»; Фіг.2 - пристрій для виготовлення біметалічного виробу «МАК-БІМЕТ» в перерізі по А-А. Відомості, що підтверджують можливість промислового використовування способу. Спосіб виготовлення біметалічного виробу «МАК-БІМЕТ» включає, формування з трубчастих циліндрових металевих заготівок 1, 2 форми 3 з кільцевою робочою порожниною 4, з'єднаною з літниково-живильною системою 5 над нею, розміщення в кільцевій робочій порожнині 4 наповнювача 6 у вигляді суміші кристалічного графіту із сталевим дробом, оснащення літниково-живильної системи 5 основним матричним сплавом 7 на основі бронзи з подальшою герметизацією форми 3, нагріванням, витримкою, охолоджуванням і механічною обробкою. При цьому наповнювач 6 містить алюмінієву пудру 8 при наступному співвідношенні компонентів мас.%: сталевий дріб - (55-60), кристалічний графіт (0,7-4), алюмінієва пудра (0,5-2) і основний матричний сплав 7 на основі бронзи (25-30). Перед нагріванням і герметизацією форми 3 в літниково-живильну систему 5 вводять додатковий матричний сплав 9. Нагрівання герметичної форми 3 з наповнювачем 6 і матричними сплавами 7, 9 проводять до температури (1100-1230)°С, із швидкістю нагрівання (100-120)°С за годину. Витримку здійснюють протягом (9-12) годин. При цьому додатковий матричний сплав 9 вводять в кількості не менше 10% від основного 7. Як матричний сплав 7, 9 використовують бронзовий злиток. Форма 3 складається з внутрішньої 1 і зовнішньої 2 труб, кільцевої робочої порожнини 4 і нижньої підстави 10. Труба 2 узята довше за тр убу 1. Виступаючу частину тр уби 2 використовують для формування в ній літниково-живильної системи 5, яка містить кришку 11 і підставу 12. У підставі 12 літниково-живильної системи 5 виконані отвори 13. Кришка 11 забезпечена кульковим клапаном 14, розміщеним в отворі 15. Зовнішню трубу 2 і внутрішню тр убу 1 сполучають з нижньою підставою 10 за допомогою зварки. Кульковий клапан 14 забезпечує автоматичну герметизацію і розгерметизацію порожнини форми 3. При нагріванні матричного сплаву 7,9 в кільцевій робочій порожнині 4 форми 3 за рахунок реакцій, що відбуваються, утворюються гази, внаслідок чого розширяється повітря, що є там, під тиском якого клапан 14 підводиться і відкриває отвір 15 в кришці 11. Завдяки цьому гази виходять з порожнини форми 3 і тиск в останній знижується. При зменшенні тиску до тиску оточуючого форму 3, клапан 14 притискається до отвору 15 і закриває прохід для надходження повітря в кільцеву робочу порожнину 4 форми 3, що виключає можливість виникнення окислювальних процесів. Приклад виконання способу виготовлення біметалічного виробу «МАК-БІМЕТ» . Для виготовлення біметалічного виробу, зображеного на Фіг.1, що складається із сталевої основи і антифрикційного шару, виго товили форму 3. Для цього зібрали форму із зовнішньої труби 2 і вн утрішньої тр уби 1. Зовнішню трубу 2 узяли на 200мм довше для формування в ній літниково-живильної системи 5, в якій розміщують матричні сплави 7, 9. Кільцеву робочу порожнину 4 між трубою 1 і трубою 2 заварюють з одного торця вакуумщільним швом, потім на дні форми 3 формують шар амонію, зокрема фтористого амонію NH4F в мас.% (1-4). Потім графіт кристалічний в мас.% - (0,7-4) змішують із сталевим дробом, узятим в мас.% - (55-60). Одержаний графітизований дріб засипали в робочу кільцеву порожнину 4, яку герметично закрили зверху підставою 12 літниково-живильної системи 5 з отворами 13. У порожнину літниково-живильної системи 5, згідно заданій рецептурі, розмістили шар алюмінієвої пудри 8, шар основного матричного сплаву 7 і шар додаткового матричного сплаву 9 узятого в кількості не менше 10% від основного. При цьому як сплав використовують злитки з бронзи. Після чого форму 3 з боку літниково-живильної системи 5 закрили кришкою 11 з кульковим клапаном 14 і заварили вакуумщільним швом. Герметично закриту форму 3 з відповідним набором компонентів згідно заданій рецептурі в мас.%: сталевий дріб (55-60), кристалічний графіт (0,7-4), алюмінієва пудра (0,5-2), амоній (1-4), основний матричний сплав на основі бронзи (25-30) і додатковий матричний сплав на основі бронзи в кількості не менше 10% від основного матричного сплаву, помістили в піч в строго вертикальному положенні. При цьому нагрівання герметичної форми з наповнювачем і матричними сплавами виробляли до температури (11001230)°С, із швидкістю нагрівання (100-120)°С за годину. Витримку форми здійснювали протягом (9-12) годин. При цьому рідка бронза перетікала з літниково-живильної системи 5 через отвори 13 в кільцеву робочу порожнину 4, змочувала поверхню кільцевої робочої порожнини 4, кульки сталевого дробу 6 і обволікувала кристали графіту. Після охолоджування печі до 300°С з подальшим охолоджуванням на повітрі, заготівки піддають механічній обробці. Граничні параметри режимів нагрівання і витримки, а також співвідношення компонентів в мас.% було встановлено експериментально, основними критеріями, при проведенні яких були узяті міцність з'єднання антифрикційного матеріалу із сталевою основою і зносостійкі і антифрикційні властивості біметалічного виробу. В результаті промислових випробувань одержаних біметалічних виробів, зокрема на прикладі використовування їх як підшипники ковзання і їх дефектоскопії було встановлено, що в них відсутні усадкові раковини, антифрикційне наплавлення має однорідну структур у, а досягнуті при цьому міцність з'єднання антифрикційного наплавлення і її антифрикційні і зносостійкі властивості дозволили підвищити в 2,5 рази термін служби підшипників ковзання в порівнянні з підшипниками ковзання, що одержані способом згідно прототипу. Таким чином, запропонований спосіб виготовлення біметалічного підшипника ковзання забезпечує підвищення терміну служби вузлів тертя, працюючих в умовах обмеженого мастила і дії агресивного середовища.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of bimetallic article “mak-bimet”

Автори англійськоюPysanenko Volodymyr Pavlovych, Kovtun Oleksandr Anatoliiovych, Sadovenko Anatolii Dmytrovych

Назва патенту російськоюСпособ изготовления биметаллического изделия «мак-бимет»

Автори російськоюПисаненко Владимир Павлович, Ковтун Александр Анатольевич, Садовенко Анатолий Дмитриевич

МПК / Мітки

МПК: B22D 19/08

Мітки: спосіб, виробу, виготовлення, мак-бімет, біметалічного

Код посилання

<a href="https://ua.patents.su/3-23918-sposib-vigotovlennya-bimetalichnogo-virobu-mak-bimet.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметалічного виробу “мак-бімет”</a>

Попередній патент: Матеріал для біологічного очищення екосистем, забруднених нафтою та нафтопродуктами

Наступний патент: Ортодонтичний апарат

Випадковий патент: Дискретний дренаж за підпірною стінкою