Спосіб виготовлення фрикційних дисків

Номер патенту: 24075

Опубліковано: 31.08.1998

Автори: Московських Ігор Петрович, Трофимович Михайло Іванович, Подкидиш Федір Григорович, Журавель Володимир Павлович

Формула / Реферат

Способ изготовления фрикционных дисков, включающий установку в разъемную пресс-форму каркаса диска со сквозными отверстиями, размещенные по обе стороны относительно каркаса предварительно отформованных брикетов из фрикционного материала, прижим их к каркасу с обеспечением вдавливания фрикционного материала в отверстия каркаса, нагрев фрикционного материала и последующее извлечение изделия из пресс-формы, отличающийся тем, что брикет на стадии предварительного формования выполняют с Г-образным сечением, имеющим внутренний контур, равный по размеру наружному контуру каркаса, а на стадии окончательного формования осуществляют установку двух предварительно отформованных брикетов в полости пуансона и матрицы с центровкой внутреннего контура Г-образного брикета по наружному контуру каркаса.

Текст

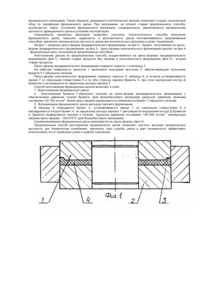

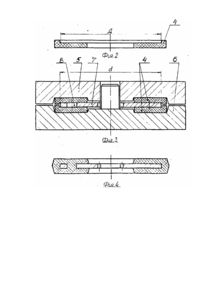

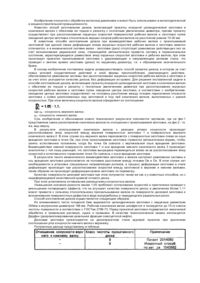

Изобретение относится к области машиностроения, в частности к способам изготовления фрикционных дисков тормозов, муфт сцепления. Известен способ изготовления фрикционных дисков [1], включающий установку в разъемную пресс-форму каркаса диска со сквозными отверстиями, размещение по обе стороны относительно каркаса фрикционного материала, прижим последнего к каркасу с обеспечением вдавливания его в отверстия каркаса, нагрев фрикционного материала и последующее извлечение изделия из пресс-формы. Процесс одностадийный. Недостатком такого способа является низкая прочность изделия ввиду отсутствия центрирования между размещенными по обе стороны каркаса материалом накладок, и как следствие, неравномерное заполнение отверстий каркаса. При использовании указанных дисков в узлах, имеющих повышенную скорость вращения, возникают дополнительные механические нагрузки, в результате чего срок службы дисков снижается. Наиболее близким к предлагаемому техническому решению является способ изготовления фрикционных дисков [2], включающий установку в разъемную пресс-форму каркаса диска со сквозными отверстиями, размещение по обе стороны относительно каркаса фрикционного материала, прижим последнего к каркасу с обеспечением вдавливания его в отверстия каркаса, нагрев фрикционного материала и последующее извлечение изделия из пресс-формы. Причем процесс ведут в две стадии, на первой из которых производят предварительное формование фрикционного материала без его нагрева с предотвращением перемещения его на периферию каркаса, а на второй стадии осуществляют деформирование нагретого предварительно отформованного брикета диска в пресс-форме с размерами полости, равными размерам получаемого изделия. Процесс проводят следующим образом. Предварительное формование осуществляют на гидравлическом прессе в пресс-форме без ее обогрева с заполнением полостей пресс-формы подготовленной асбестовой смесью по обе стороны каркаса диска, причем пресс-форма выполнена так, что фрикционный материал не выходит на периферию каркаса. Пресс-форма закрывается и подается давление прижима фрикционного материала к каркасу, которое зависит от характеристик фрикционного материала. При прижиме фрикционного материала он входит в отверстия каркаса. Пресс-форма раскрывается и извлекается предварительно отформованный брикет фрикционного диска. Предварительно отформованный брикет фрикционного диска помещается в пресс-форму, где деталь подвергается сжатию и нагреву. Удельное давление сжатия 450 кг/см2, температура нагрева пресс-формы 180°С. В результате сжатия и нагрева брикет фрикционного материала деформируется и фрикционный диск приобретает свою окончательную конфигурацию. Пресс-форма раскрывается и извлекается готовое изделие. Таким образом осуществляется вторая стадия процесса. Однако, такой способ изготовления фрикционных дисков не технологичен, не обеспечивает высокого качества выпускаемой продукции, т.к. при деформировании на второй стадии процесса брикеты часто ломаются, увеличивается брак. Кроме того, так как полость по периферии каркаса при раскрытой пресс-форме не заполнена материалом, а заполнение осуществляется перетеканием его в горячем состоянии, в связи с чем возможно оголение обода диска, снижение его прочности, т.к. не обеспечивается равномерное перетекание материала брикета от центра к периферии. Таким образом, приведенный выше способ изготовления фрикционных дисков, выбранный в качестве прототипа, не позволяет повысить инерционную прочность фрикционного диска, повысить его надежность и долговечность, увеличить ходимость изделия. Целью изобретения является усовершенствование способа изготовления фрикционных дисков путем изменения стадии предварительного формования фрикционного материала без нагрева и последующего изменения стадии окончательного формования, что позволит улучшить технологичность способа изготовления фрикционного диска, повысить механическую прочность и увеличить срок службы фрикционного диска. Поставленная цель достигается тем, что в способе изготовления фрикционных дисков, включающем установку в разъемную пресс-форму каркаса диска со сквозными отверстиями, размещение по обе стороны относительно каркаса фрикционного материала, прижим последнего к каркасу с обеспечением вдавливания его в отверстия каркаса, нагрев фрикционного материал» и последующее извлечение изделия, проводимом в две стадии, на первой из которых производят предварительное формование фрикционного материала без его нагрева с предотвращением перемещения его на периферию каркаса, а на второй стадии осуществляют деформирование нагретого предварительно отформованного материала, предусмотрено на стадии предварительного формования выполнение брикета Г-образного сечения, имеющего внутренний контур, равный по размеру наружному контуру каркаса, а на стадии окончательного формования осуществляют установку двух предварительно отформованных брикетов в полости пуансона и матрицы с центровкой внутреннего контура Г-обрэзного брикета по наружному контуру каркаса. Наличие указанного отличительного признака на стадии предварительного формования дает возможность получить брикет фрикционного материала, имеющий профиль идентичный профилю изделия в готовом виде, таким образом качество брикетов улучшается, следовательно, улучшается и качество фрикционных дисков. Наличие указанного отличительного признака позволяет брикету фрикционного материала равномерно распределиться по площади каркаса. На стадии окончательного формования Г-образный профиль брикета создает дополнительный "обод"; обеспечивающий, при подаче давления, полный охват металлического каркаса, позволяющий фрикционному материалу равномерно "растечься" по поверхности каркаса, не допуская оголения металла при нагреве фрикционного материала. Таким образом, указанный отличительный признак позволяет создать монолитный обод по периферии фрикционного диска. При нагревании, на второй стадии предложенного способа, исключается, также, отслоение фрикционного материала, следовательно, увеличивается механическая прочность фрикционного диска в условиях эксплуатации. Совокупность указанных признаков позволяет улучшить технологичность способа получения фрикционного диска, повысить надежность и долговечность диска изготавливаемого предлагаемым способом, увеличить механическую прочность диска при значительных нагрузках в узлах торможения. На фиг.1 показана пресс-форма предварительного формования; на фиг.2 - брикет, получаемый на прессформе предварительного формования; на фиг.3 - пресс-форма окончательного формования дисков; на фиг.4 - фрикционный диск, получаемый предлагаемым способом. Изготовление дисков по предложенному способу осуществляется на пресс-формах предварительного формования (фиг.1) -первая стадия процесса без нагрева и окончательного формования (фиг.3) - вторая стадия процесса. Пресс-форма предварительного формования содержит пуансон 1 и матрицу 2. На рабочей поверхности пуансона 1 выполнена кольцевая проточка 3, обеспечивающая получение брикета 4 Г-образного сечения. Пресс-форма окончательного формования содержит пуансон 5, матрицу 6, в которой устанавливается каркас 7 со сквозными отверстиями 8 и по обе стороны каркаса брикеты 4, при этом внутренний контур Д брикетов 4 центрируется по наружному контуру каркаса 7. Способ изготовления фрикционных дисков включает в себя: 1. Приготовление формовочной смеси. 2. Изготовление брикета Г-образного сечения на пресс-форме предварительного формования с обеспечением давления сжатия брикета. Для безасбестового материала удельное давление прижима составляет 50-150 кгс/см2. Затем пресс-форма раскрывается и извлекается брикет Г-образного сечения. 3. Вулканизация фрикционного диска методом горячего формования. В матрицу 6 помещается брикет 4, устанавливается каркас 7 со сквозными отверстиями 8 и накладывается второй брикет 4, по наружному контуру каркаса 7 центрируется внутренний контур Д брикетов 4. Брикеты подвергаются нагреву и сжатию. Удельное давление составляет 180-300 кгс/см2, температура нагрева пресс-формы - 150-210°С (для безасбестового материала). Свулканизованные фрикционные диски извлекаются из пресс-формы (фиг.4). Предложенный способ изготовления фрикционного диска позволяет достичь высокую механическую прочность при термических колебаниях, увеличить срок службы диска и дает возможность эффективно использовать его в тормозных узлах и муфтах сцепления.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to make friction discs

Автори англійськоюMoskovskykh Ihor Petrovych, Zhuravel Volodymyr Pavlovych, Podkidysh Fedir Grygorovych, Trofymovych Mykhailo Ivanovych

Назва патенту російськоюСпособ изготовления фрикционных дисков

Автори російськоюМосковских Игорь Петрович, Журавель Владимир Павлович, Подкидыш Федор Григорьевич, Трофимович Михаил Иванович

МПК / Мітки

МПК: B29C 63/00, F16D 69/00, B21K 1/28, B29C 43/18

Мітки: виготовлення, спосіб, дисків, фрикційних

Код посилання

<a href="https://ua.patents.su/3-24075-sposib-vigotovlennya-frikcijjnikh-diskiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення фрикційних дисків</a>

Попередній патент: Інжектуючий елемент для напівпровідникових приладів та спосіб одержання інжектуючих елементів

Наступний патент: Гастродуоденальний зонд

Випадковий патент: Спосіб адаптації культуральних рослин miscanthus х giganteus у ґрунтових сумішах