Клапан

Номер патенту: 2448

Опубліковано: 15.04.2004

Автори: Любімов Олександр Гаврилович, Порхунов Олександр Іванович, Порхунов Олександр Олександрович, Гайворонська Зоя Миколаївна

Формула / Реферат

1. Клапан, що складається з корпусу з вхідним і вихідним каналами, пружини, затвора у вигляді нерухомого сідла і рухомого складеного самовстановленого запирального органа, який відрізняється тим, що запиральний орган виконаний у вигляді сферичного сегмента, який взаємодіє з плоскою поверхнею сідла і кінематично зв'язаною з ним тонкостінною гільзою, яка, в свою чергу, взаємодіє з одного боку з пружиною, а з другого - з сегментом з утворенням сферичного шарніра, причому сегмент і гільза містять канали для проходження робочого середовища.

2. Клапан за п. 1, який відрізняється тим, що канали у сегменті виконані у вигляді півциліндрів з виходом на зовнішню поверхню сегмента і розташовані концентрично на відстані за радіусом (0,49...0,5)d, де d - діаметр сегмента, причому площа каналів складає 0,14...0,2 від площі міделіва перерізу сегмента.

3. Клапан за п. 2, який відрізняється тим, що канали в сегменті розташовані рівномірно по колу.

4. Клапан за п. 1, який відрізняється тим, що гільза містить кругову перемичку, а канали в перемичці розташовані концентрично і рівномірно по колу і за площею є рівновеликими каналам у сегменті.

5. Клапан по пп. 1-4, який відрізняється тим, що затвор по площині контакту азотований на твердістьHV=1050...1150 МПа і притертий з шорсткістю не нижче за Ra 0,04 мкм.

6. Клапан по пп. 1-5, який відрізняється тим, що сегмент виступає за торець гільзи.

Текст

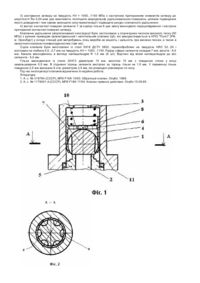

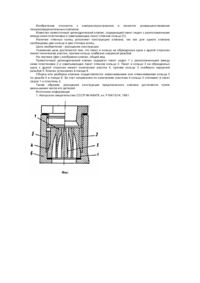

Корисна модель відноситься до пневмогідроавтоматики і може бути використана у пневногідросистемах усіх галузей промисловості, у сільському господарстві, в енергетиці, на транспорті і т. ін. для керування потоками рідких і газоподібних робочих середовищ. Відомий клапан, який має корпус з прорізним каналами для проходу робочого середовища, складений само встановлений затвор, який установлено у корпусі з можливістю переміщення вздовж його вісі і який складається із плунжера та запирального органу, що шарнірно прикріплений до плунжера за допомогою вісі і взаємодіє з сідлом з утворенням запиральної пари [1]. Недоліками цього улаштування є: 1) низька динамічна стійкість запирального органу; 2) значні габаритні розміри клапана у радіальному напрямку. Найбільш близьким за технічною сутністю і досягаємим ефектом є клапан, що має корпус з вхідним і вихідним каналами, затвор у вигляді нерухомого сідла і рухомої тарілі, яка має виступаючу за межі сідла частину, що утворює з корпусом вихідну порожнину затвора, а у виступаючій частині тарілі виконані отвори для з'єднання вихідної порожнини затвора з вихідним каналом [2]. Це підвищує динамічну стійкість клапана за рахунок вирівнювання потоку до високого ступеня однорідності і усунення скачків ущільнення газу. Недоліками клапана є: 1) значні габаритні розміри у радіальному напрямку; 2) обмеження технологічних можливостей використання клапана: він застосовується як клапан прямої дії тільки у системах пневмоавтоматики; при застосуванні його як клапана оберненої дії корисний ефект (динамічна стійкість запирального органу) зменшується. Мета корисної моделі - зменшення габаритних розмірів клапана у радіальному напрямку і розширення технологічних можливостей застосування. Вказана мета досягається за рахунок того, що у відомому клапані рухомий складений самовстановлений запиральний орган затвору виконується у вигляді сферичного сегмента, який взаємодіє з одного боку з плоскою поверхнею сідла, а з другого - з тонкостінною гільзою з утворенням сферичного шарніра, а сегмент і гільза містять канали для проходу робочого середовища. Канали у сегменті виконані у вигляді напівциліндрів з виходом на зовнішню поверхню сегмента і розташовані концентричне на відстані за радіусом (0,49...0,5) d, де d - діаметр сегмента, причому площа каналів складає 0,14...0,2 від площі міделева перетину сегмента. Канали в сегменті розташовані рівномірно по колу. Гільза містить кругову перемичку, а канали в перемичці розташовані концентричне і рівномірно по колу і за площею рівновеликі каналам у сегменті. Затвор по площині контакту азотований на твердість HV = 1050...1150 МПа і притертий з шорсткістю не нижче за Ra 0,04 мкм. Сегмент виступає за торець гільзи. Технічних рішень зі схожими ознаками не виявлено, тому можна зробити висновок про те, що технічне рішення, яке пропонується, є новим. Воно також має промислове застосування (див. нижче). Викладена суть корисної моделі, що пропонується, пояснюється кресленням. На фіг. 1 зображений поздовжній розріз клапана, що пропонується, на фіг. 2 - розріз по А-А на фіг. 1. Клапан має корпус 1, вхідний 2 і вихідний 3 канали для проходу робочого середовища. У корпусі розташований самовстановлений складений затвор, що складається із запирального органа 4 і сідла 5. Запиральний орган, в свою чергу, складається із тонкостінної гільзи 6 і сферичного сегмента 7. Гільза містить кругову перемичку 8, яка створює разом з тілом гільзи Н-подібний перетин. Для проходу робочого середовища сегмент 7 містить канали 9 у вигляді концентричне розташованих відносно вісі сегмента напівциліндрів з виходом на зовнішню поверхню сегмента, які розташовані на відстані за радіусом (0,49...0,5)d, де d - діаметр сегмента. Доцільно додержуватися значень відстані отворів в указаних межах, тому що при зниженні відстані на зовнішній поверхні сегмента утворюється гостра кромка, яка викликає труднощі при складанні запирального органа, а при збільшенні відстані зменшується площа каналів. Площа каналів складає 0,14...0,2 від площі міделева перетину сегмента, в перемичці 8 гільзи 6 концентричне розташовані отвори 10, рівновеликі за площею каналам 9 сегмента, причому канали 9 в сегменті і отвори 10 в перемичці гільзи розташовані рівномірно по колу. Це пов'язано з необхідністю одержання площі каналів сегмента на рівні площі вхідного каналу клапана або трохи менше її, щоб не погіршити динамічну стійкість клапана. Рівномірність розташування отворів у сегменті і перемичці гільзи сприяє зрівноваженому положенню запирального органа під час його посадки на сідло. Поверхня сегмента охоплена відповідною сферичною поверхнею гільзи, яка утворюється шляхом деформування (наприклад, завальцюванням) частини її циліндричної стінки 11. Таке прикріплювання сегмента 7 до гільзи 6 створює кулястий кінематичний шарнір, який володіє 3-ма ступенями свободи. Для забезпечення необхідної рухомості сферичного сегмента 7 у гільзі 6 при завальцюванні гільзу 6 обертають навколо її повздовжньої вісі, а сегмент залишають нерухомим. Цим виключається вдавлювання стінки гільзи 6 у канали сегмента. Сегмент 7 і сідло 5 по площині контакту азотовані на твердість HV = 1050...1150 МПа і притерті з шорсткістю не нижче Ra 0,04 мкм з метою можливості застосування клапана при роботі у широкому діапазоні тисків різноманітних робочих середовищ (рідина, повітря, газ, пара). Сегмент 7 виступає за торець гільзи 6. Переваги запропонованого клапана порівняно з відомим складаються з наступного: 1) внаслідок виконання каналів 9 і 10 у тілі запирального органа габаритні розміри клапана у радіальному напрямку суттєво зменшуються. Динамічна стійкість запирального органа клапана зберігається за рахунок вирівнювання потоку рідини при тисненні на клапан і під клапан, що дає змогу поширити напрямки застосування клапана (клапан прямої дії, зворотний клапан, запобіжний клапан і ін.); 2) динамічне навантаження на клапанне ущільнення зменшується за рахунок зберігання зрівноваженого положення запирального органа і демпфування при його посадці на сідло (при цьому запиральний орган сідає на сідло на усю контактну поверхню, швидкість посадки зменшується), що приводить до збільшення ресурсу клапанного ущільнення; 3) азотування затвору на твердість HV = 1050...1150 МПа з наступним притиранням елементів затвору до шорсткості Ra 0,04 мкм дає можливість поліпшити мікрорельєф ущільнювальних поверхонь шляхом підвищення якості доведення і тим самим зменшити силу герметизації і підвищити ресурс клапанного ущільнення; 4) виступ контактної поверхні сегмента 7 за корпус гільзи 6 дає змогу виконувати перешліфування і наступне притирання контактної поверхні затвору. Клапанне ущільнення запропонованої конструкції було застосовано у плунжерних насосах високого тиску (50 МПа) з ручним приводом (всмоктувальний і нагнітальний клапани dy6), які використовуються в НПО "Політ" (РФ, м. Оренбург) у складі станцій для випробувань спец виробів на міцність і щільність при високих тисках, а також в зворотних клапанах пневмогідросистем (там же). Сідла клапанів були виготовлені із сталі 9Х18 ДСТУ 5632, термооброблені на твердість HRC 52...55 і азотовані на глибину 0,5...0,7 мм на твердість HV = 1050...1150. Радіус сфери сегмента складав 7 мм, висота - 9,5 мм. Канали виконувались в вигляді напівциліндрів R 1,5 мм (6 шт). Відстані від вісей напівциліндрів до вісі сегмента - 5,5 мм. Гільза виконувалася із стали 20Х13 діаметром 15 мм, висотою 15 мм з товщиною стінки у місці завальцювання 0,5 мм. В з'єднанні торець сегмента виступає за торець гільзи на 1,5 мм. У перемичці гільзи товщиною 2,5 мм виконано 6 отв. діаметром 2,5 мм, які розміщені рівномірно по колу. Під час експлуатації клапанів відзначена їх надійна робота. Література 1. А. с. № 319784 (СССР), МПК F16K 15/00. Обратный клапан. Опубл. 1968. 2. А. с. № 1179001 А (СССР), МПК F16K 17/04. Клапан прямого действия. Опубл.15.09.85.

ДивитисяДодаткова інформація

Автори англійськоюPorkhunov Oleksandr Ivanovych

Автори російськоюПорхунов Александр Иванович

МПК / Мітки

МПК: F16K 17/00

Мітки: клапан

Код посилання

<a href="https://ua.patents.su/3-2448-klapan.html" target="_blank" rel="follow" title="База патентів України">Клапан</a>

Попередній патент: Кришка для шприц-ручки

Наступний патент: Елемент насадки масообмінного апарата

Випадковий патент: Верстат для оконтурення і розпилювання великогабаритних блоків твердих матеріалів