Опалювальний котел

Формула / Реферат

1. Отопительный котел, содержащий топочную камеру, в которой установлены теплообменные секции, образующие между собой газоходы переменного сечения, а также коллектор, соединенный с теплообменными секциями, отличающийся тем, что теплообменные секции размещены в нижней части топочной камеры и имеют в поперечном сечении форму прямоугольных треугольников по краям и равнобедренного между ними, а газоходы со стороны выхода конвективных газов сформированы трапециями таким образом, что расстояние между теплообменными секциями со стороны выхода конвективных газов составляет 0,3 - 0,4 расстояния на входе, причем собирающе-раздающий коллектор выполнен в виде короба, боковая часть которого является основанием для теплообменных секций, а сам коллектор подключен параллельно к общей системе котла.

2. Отопительный котел по п.1, отличающийся тем, что основания теплообменных секций расположены на одной прямой.

3. Отопительный котел по п.1, отличающийся тем, что углы в вершинах формообразующих треугольников составляют - у прямоугольных - 40 - 43°, а у равнобедренного - 30 - 32°.

Текст

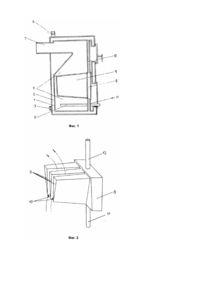

Изобретение относится к теплоэнергетике, в частности к отопительным устройствам, работающим на газообразном топливе, и может быть использовано в стальных и чугунных котлах для систем водяного отопления индивидуальных построек. Известен водогрейный котел (А.с. СССР №1245813, кл. F24H1/00, опубл. 24.07.86), содержащий топку, разделенную Г-образным газоплотным двухсветным экраном на радиационную и конвективную камеры, в первой из которых установлены горелки, а во второй теплообменные пакеты, при этом для повышения эффективности котла высота радиационной камеры составляет 0,7 - 0,9 от высоты топки. Недостатком данного водогрейного котла является сложность конструкции, наличие большого количества контактирующих между собой коллекторов, что в случае выхода из строя любого из теплообменных коллекторов влечет за собой отказ устройства в целом. Известен также водогрейный котел (А.с. СССР №1124669, кл. F24H1/32, опубл. 30.05.85), содержащий сообщаемые между собой топку и конвективную камеру, в которой установлена теплообменная поверхность в виде плоских панелей с собирающими и раздающими коллекторами, при этом раздающие коллекторы расположены горизонтально с плотным примыканием друг к другу. В верхней части топки коллекторы образуют горизонтальный потолочный экран с проемом, соединяющим топку с конвективной камерой. Недостатком этого устройства, как и предыдущего, является сложность конструкции и технологии изготовления, а также сложнолабиринтное прохождение газов, что при недостаточности тяги может создать взрывоопасную среду. Наиболее близким к заявляемому решению по технической сущности, области применения и достигаемому результату является котел (А.с. №1437631, кл. F24H1/22, опубл. 15.11.88), содержащий топочную камеру с дугообразным сводом, в которой установлены, теплообменные секции, подключенные к раздающему и собирающему коллекторам. Для получения теплосъема котла теплообменные секции размещены в топочной камере веерообразно и имеют в поперечном сечении форму трапеций, образующих между собой газоходы переменного проходного сечения, уменьшающегося по ходу движения продуктов сгорания. Данное решение по сравнению с предыдущим более эффективно, но, вместе с тем, основным недостатком и этого устройства является высокое расположение центра нагрева и то, что в устройстве работают, в основном, только центральные секции, т.о. температура конвективных газов в зоне центральных секций намного выше, чем на периферийных. Расположение центральных секций в области работы канала отвода продуктов сгорания обуславливает высокую температуру отводящих газов и, как следствие, неэкономичность котла и значительный расход топлива. Кроме того, конструкция и данного котла достаточно сложна, учитывая принятую сводчатую форму корпуса и теплообменных секций, а изготовление их требует применения специального оборудования и дополнительных затрат. В основу изобретения поставлена задача по созданию такой конструкции отопительного котла, которая позволила бы увеличить интенсивность теплообмена, как в центральных секциях, так и на периферийных, повысить КПД котла до 90 - 93%, увеличить интенсивность движения конвективных газов, расположить центр нагрева ближе к горелкам, установленным в нижней части топочной камеры, снизить температуру отходящих (конвективных) газов, которая колеблется в известных котлах от 250 до 500°C. Кроме того, упростить конструкцию котла и повысить его технологичность при изготовлении или при переоборудовании уже эксплуатируемых малолитражных стальных или чугунных котлов под газовое топливо. Поставленная задача решена путем выполнения теплообменных секций оптимальной формы и в минимальном количестве, размещении их в непосредственной близости от горелок с такой конфигурацией и с таким соотношением размеров газоходов между секциями, которое обеспечивает увеличение скорости движения конвективных газов и, как следствие, повышает теплоотдачу отопительного котла и снижает расход газообразного топлива. Заявляется котел для систем отопления индивидуальных построек, содержащий топочную камеру с установленными в ней теплообменными секциями, образующими между собой газоходы переменного сечения, коллектор, соединенный с теплообменными секциями, которые размещены в нижней части топочной камеры и имеют в поперечном сечении форму прямоугольных треугольников по краям и равнобедренного между ними, а газоходы со стороны выхода конвективных газов сформирован трапециями таким образом, что расстояние междусекциями со стороны выхода конвективных газов составляет 0,3 - 0,4 от расстояния между секциями на выходе газов, причем собирающе-раздающий коллектор выполнен в виде короба, боковая часть которого является основанием для теплообменных секций, а сам коллектор параллельно к общей системе котла. При этом основания теплообменных секций расположены на одной прямой, а углы в вершинах формообразующих треугольников составляют для прямоугольных - 40 - 43°, а для равнобедренного - 30 - 32°. Наличие этих признаков позволяет сделать вывод о новизне заявляемого решения. Данные отличительные признаки не вытекают обычным логическим путем из современного уровня развития установок для, отопления индивидуальных построек, а достигнуты за счет творческого решения технической задачи путем выполнения теплообменных секций определенной формы, их расположения в топочной камере и между собой на оптимальном для формирования газоходов расстоянии, принятой формы и расположения собирающе-раздающего коллектора, обуславливающего подключение теплообменных секций к водяной рубашке котла. Эффективность и оригинальность указанных отличий находятся в тесной связи с достигаемым техническим результатом: Расположение теплообменных секций и собирающе-раздаточного коллектора в нижней части топочной камеры позволяет понизить температуру центра нагрева котла, так как основная тепловая нагрузка при таком расположении ложится на теплообменные секции и коллектор, приближенные к зоне горелок. Выполнение теплообменных горелок полыми с поперечным сечением в виде прямоугольных и равнобедренного треугольников, а собирающе раздающего коллектора в виде короба позволило увеличить поверхность нагрева котла и обеспечить равномерное распределение температуры как в центре, так и на периферии - у стенок котла. Определенное расстояние между секциями и образуемая ими трапецеидальная форма газоходов, уменьшающаяся по ходу движения продуктов сгорания, позволило увеличить скорость движения конвективных газов между секциями, повысить теплоотдачу и значительно (до 20 - 25%) снизить расход газообразного топлива. Простота формы теплообменных секций и коллектора, минимальное количество узлов, включая и дополнительные (например крепежные) обеспечивает простоту конструкции котла при изготовлении или при переоборудовании под газовое топливо эксплуатируемых стальных и чугунных котлов без изменения схемы работы котла и газовой автоматики. По сравнению с прототипом заявляемое решение позволяет: - повысить КПД малолитражных котлов и значительно снизить (до 20 - 25%) расход газообразного топлива; - упростить конструкцию теплообменного узла по сравнению со сферической полостью корпуса известного котла и таким же расположением теплообменных секций; - снизить температуру центра нагрева котла и таким образом усилить эффективность работы системы отопления в целом. Возможная практическая реализация такой конструкции отопительного котла позволяет сделать вывод о соответствии ее критерию "промышленная применимость". На фиг.1 изображен предлагаемый котел, общий вид; на фиг.2 - общий вид (изометрия) теплообменных секций. Отопительный котел содержит корпус 1 с водяной рубашкой 2, входной 3 и выходной 4 фланцы отопительной системы, топочную камеру 5 с горелками 6, а также канал 7 для отвода продуктов сгорания. Со стороны горелок 6 на поверхности (боковой) собирающе-раздающего коллектора 8 размещены теплообменные секции 9, разделяющие топочную камеру 5 на нижнюю (радиационную) и верхнюю (конвективную) части. Теплообменные секции 9 представляют собой в поперечном сечении (фиг.2) два прямоугольных треугольника с углами у вершинах, например 43°, и один равнобедренный треугольник между ними с углом у вершины - 32°. Теплообменные секции 9 образуют между собой трапецеидальной формы газоходы переменного проходного сечения 10. Расстояние между основаниями теплообменных секций со стороны выхода конвективных газов составляет 0,4 от расстояния со стороны входа конвективных газов. Котел содержит также подающий патрубок 11 и отводящий патрубок 12, соединяющий коллектор 8 с водяной рубашкой 2 котла и с общей отопительной системой. Отопительный котел работает следующим образом. К расположенным в нижней (радиационной) части топочной камеры 5 горелкам 6 подают газообразное топливо. Образующиеся при сжигании топливовоздушной смеси продукты сгорания (конвективные газы) направляются в газоходы 10, интенсивно омывая поверхности теплообменных секций 9 коллектора 8, расположенных в непосредственной близости от горелок 6, и по которым циркулирует рабочая среда - вода, поступающая из водяной рубашки 2. Конвективные газы, пройдя верхнюю (конвективную) часть топочной камеры 5, отводятся через канал 7. Благодаря выбранной форме газоходов 10 (фиг.2) по ходу движения конвективных газов происходит увеличение скорости их движения, а следовательно и увеличение теплообмена между разогретыми продуктами сгорания и секциями 9. Рабочая среда, пройдя через коллектор 8, отводящий патрубок 12, поступает в верхнюю часть котла, а затем через выходной фланец 4 направляется в отопительную систему. Благодаря расположению теплообменных секций и собирающе-раздающего коллектора в нижней части топочной камеры, а также форме теплообменных секций и образованных между ними трапецеидальных газоходов интенсивность теплообмена значительно повышается со сравнительно небольшим расходом газообразного топлива. При такой конструкции котла температура конвективных газов, поступающих в отводной канал, значительно снижается (с 250 - 500°C до 120 - 150°C), что повышает экономичность и КПД котла.

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: опалювальний, котел

Код посилання

<a href="https://ua.patents.su/3-24492-opalyuvalnijj-kotel.html" target="_blank" rel="follow" title="База патентів України">Опалювальний котел</a>

Попередній патент: Препарат для лікування залізодефіцитної анемії

Наступний патент: Сигналізатор рівня

Випадковий патент: Надувний моторний човен з псевдокілем