Спосіб гомогенізації емульсії

Номер патенту: 3067

Опубліковано: 26.12.1994

Автори: Гаскевич Ігор Всеволодович, Щурчкова Юлія Олександрівна, Гулий Сергій Іванович, Накорчевський Альфред Іванович, Долінський Анатолій Андрійович, Басок Борис Іванович

Формула / Реферат

Способ гомогенизации эмульсии, включающий перегрев исходной эмульсии относительно температуры насыщения ее дисперсной среды, определяемой давлением в камере гомогенизации, и подачу ее в слой эмульсии в камере гомогенизации, сопровождающуюся переходом части эмульсии в пар с последующей его конденсацией, отличающийся тем, что эмульсию в камере гомогенизации дополнительно охлаждают.

Текст

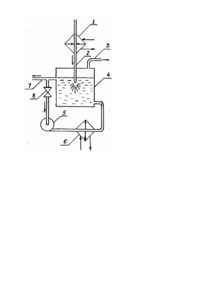

Изобретение относится к способам тонкого диспергирования, эмулыирования и может быть использовано в химической, пищевой, фармацевтической и други х отраслях промышленности для приготовления водомасляных, водожировых и други х тонкодисперсных эмульсий. Известны конденсационные и дисперсионные способы приготовления эмульсий (1). Конденсационные способы имеют низкую производительность и используются, главным образом, в лабораторной практике или для получения аэрозолей, К дисперсионным способом относятся способ прерывистого встряхивания; способ интенсивного перемешивания фаз, например, мешалками, в соплах; способ пропускания смеси через малые отверстия, каналы, щели под высоким давлением. Недостатком этих способов, является получение грубодисперсных систем (размером частиц выше 10 мкм) либо тонкодисперсных эмульсий при высоких перепадах давления (до 350 атмосфер), что приводит к необходимости использования сложного оборудования, элементы которого (щелевые вставки) часто выходят из строя; Наиболее близким техническим решением к заявляемому является способ гомогенизации эмульсий, включающий перегрев дисперсионной среды относительно температуры насыщения, соответствующей давлению в камере гомогенизации и подачи ее в камеру гомогенизации через патрубок, выходной участок которого погружен в емкость, расположенную в камере и служащую для проведения процесса гомогенизации в две стадии, первую из которых осуществляют при вскипании подаваемой эмульсии, а вторую путем барботирования вскипевшей эмульсии (2). Недостатками прототипа являются неполное использование диспергирующи х возможностей парожидкостного потока, вследствие чегсґразмер дисперсий оказывается порядка 1-5 микрон. Это объясняется тем, что в Піірожидкостном потоке, истекающем из патрубка в емкость, в которой происходит дальнейшее парообразование и барботаж вскипевшей эмульсии, основной диспергирующий эффект обусловлен только взаимодействием фаз, вызванным разностью скоростей пара и жидкости. Мощное динамическое воздействие на дисперсную фазу. обусловленное схлопыванием пузырей в окрестности частиц, в этом способе реализовано быть не может. Как показали теоретические и экспериментальные исследования из-за большой разности плотностей жидкости и пара истечение из каналов вскипающих жидкостей сопровождается. как правило, наступлением "запирания" потока, что ограничивает массовое парообразование в канале значение не более 1-2% от массового расхода перегретой жидкости. Простые балансовые расчеты показывают, что для продуцирования 1-2% пара температура жидкости может сйизиться не более, чем на 5-10°К в тепловых гомогенизаторах из экономических соображений используют слабо подогретые жидкости и для организации их вскипания в камере гомогенизации поддерживают давление ниже атмосферного. При этом реализуемый перепад давления не менее 0,5-0,8х105 Па, чему соответствуе т понижение температуры на 20-40°К, что больше вышеуказанного снижения температуры жидкости. Таким образом как в патрубке, так и в самой камере условия для конденсации пара и, следовательно, для схлопывания пузырей отсутствуют. В основу изобретения поставлена задача получения тонкодисперсной эмульсии за счет дополнительного использования динамического воздействия на дисперсную фазу при схлопывании пузырей в окрестности ее частиц. Поставленная задача решается тем, что в способе гомогенизации эмульсии, включающем перегрев исходной эмульсии относительно температуры насыщения ее дисперсной среды, определяемой давлением в камере гомогенизации, и подачу ее в слой эмульсии а камере гомогенизации, сопровождающуюся переходом части эмульсии в пар с последующей его конденсацией, согласно изобретению, эмульсию в камере гомогенизации дополнительно охлаждают. Технический результат заявляемого способа гомогенизации эмульсии по сравнению с известными техническими решениями достигается за счет создания дополнительных динамических воздействий на дисперсную фазу со стороны схлопывания при конденсации паровых пузырей, что приводит к получению более мелких дисперсий и, следовательно, к повышению технологических качеств эмульсий. В результате проведенных экспериментальных исследований предлагаемого способа на лабораторной установке по тепловому производству водомасляных эмульсий при истечении исходной грубодисперсной эмульсии (температура 84,0°С, концентрация дисперсной фазы 2,5 вес.%, средний размер включений 10 мкм) через цилиндрический канал диаметром 5 мм и длиной 125 мм, конец которого был погружен в емкость с охлажденной эмульсией (температура 20,0°С), расположенную в камере гомогенизации с давлением 20 кПа, средний размер дисперсий оказался 0,8-0,9 мкм, в то время как реализация способа - прототипа при сходных начальных условиях приводила к дисперсиям диаметром 1-5 мкм. Отмеченные выше параметры - расход конденсирующего потока Gк и его температура tк на входе в камеру гомогенизации определяются, согласно уравнению, теплового баланса: Gк C1(tсм -tк )=G1C1(t1-tсм +G2[r21+C 1(t*-tсм )], (1) где С1 - теплоемкость дисперсионной среды, r21 - скрытая теплота конденсации, G - массовый расход, t - температура. Индексы указывают на отнесение, величин к: 1 - жидкой фазе, 2 - паровой фазе, СМ -смеси на выходе из камеры гомогенизации (технологический параметр). Верхний индекс указывает на отнесение к условиям насыщения, определяемым по давлению в камере гомогенизации. Предлагаемый способ поясняется схемой. Технологическая линия, сужающая для осуществления заявляемого способа, состоит из нагревательного элемента - 1, подводящего канала грубодисперсной эмульсии -2, патрубка подключения к вакуумнасосу - 3, камеры гомогенизации - 4, байпасной линии с насосом - 5, охлаждающего элемента - 6, отводящего канала готовой продукции - 7, вентиля - 8. Способ гомогенизации эмульсии осуществляется следующим образом. Подогретая нагревательным элементом 1 до температуры ин. превышающий температуру насыщения t2*(p) по давлению р в камере гомогенизации исходная эмульсия направляется по каналу 2 в камеру гомогенизации 4, давление в которой Р определяется работой вакуумнасоса через патрубок 3. Через байпасную линию с перекачивающим насосом 5 часть потока готовой эмульсии через вентиль 8 отбирается из канала 7 и после охлаждения элементом 6 поступает также в камеру гомогенизации 4. На выходе из канала 2 исходная эмульсия вскипает и паровая фаза образующейся парожидкостной струи под действием охлаждающего байпасного потока конденсируется путем схлопывания паровых пузырей. Этот процесс сопровождается интенсивной турбулизацией подаваемого исходного потока, гидравлическими ударами, распространением волн различной амплитуды и частоты, что приводит в конечном итоге к тонкому диспергированию включений исходной эмульсии. Способ отличается простотой и управляемостью процесса, поскольку все величины, входящие в уравнение (1), легко контролируются в процессе эксплуатации и могут быть оперативно изменены в требуемом направлении. Пример. Исходная водно-жировая эмульсия со средним размером дисперсных включений 10 мкм нагревается устройством 1 до температуры 90°С и по каналу 2 поступает в камеру гомогенизации 4, где с помощью вакуумнасоса создается вакуум 0.75х105 Па. Истечение осуществляется через канал цилиндрической формы длиной 125 мм, диаметром 5 MM. Массовое количество пара составляет 1% от массового количества эмульсии, температура эмульсии понижается на 5°С. Вскипевшей поток исходной эмульсии в виде парожидкостной струи погружается в поток охлажденной эмульсии, температура которой по технологическим требованиям равна 30°С. Средний конечный размер дисперсных включений 1 мкм. Массовый расход через байпасную линию при температуре этого потока на входе в камеру гомогенизации 10°С определяется согласно уравнению (1), которое удобно привести к такому виду: G (t1H - t см ) + 2 [r21 / c1 + (t 2 * - t см )] Gк G1 = G1 t см - tк где t1H =90-5=85°С, tсм =30°С, G2 =0.01, r21 =23.106 Дж/кг, C1=4,2.103 Дж/кг.К, t2 * = t 2 * (Ps = 0,25) = 65 °С, G1 t к =10°С Согласно расчетам, Gк / G1 = 3 . Taким образом, если принять температуру охлажденной эмульсии tсм = 30°С, то ее требуемый циркуляционный массовый расход по байпасной линии для обеспечения конденсации пара должен быть равен трехкратной производительности установки.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of emulsion homogenization

Автори англійськоюDolinskyi Anatolii Andriiovych, Basok Borys Ivanovych, Schurchkova Yulia Oleksandrivna, Haskevych Ihor Vsevolodovych, Hulyi Serhii Ivanovych

Назва патенту російськоюСпособ гомогенизации эмульсии

Автори російськоюДолинский Анатолий Андреевич, Басок Борис Иванович, Щурчкова Юлия Александровна, Гаскевич Игорь Всеволодович, Гулий Сергей Иванович

МПК / Мітки

МПК: B01F 3/00

Мітки: емульсії, спосіб, гомогенізації

Код посилання

<a href="https://ua.patents.su/3-3067-sposib-gomogenizaci-emulsi.html" target="_blank" rel="follow" title="База патентів України">Спосіб гомогенізації емульсії</a>

Попередній патент: Склад для гасіння та попередження спалаху сірки

Наступний патент: Спосіб вибухового руйнування гірничних порід

Випадковий патент: Ротор електричної машини