Пристрій для обробки діелектричних паливно-мастильних матеріалів

Номер патенту: 31878

Опубліковано: 25.04.2008

Автори: Трофімов Ігор Леонідович, Зубченко Олександр Миколайович, Кравець Іван Андрійович

Формула / Реферат

Пристрій для обробки діелектричних паливно-мастильних матеріалів, що містить розміщену за ходом технологічного процесу проточну камеру, з'єднану з вхідним і вихідним трубопроводами, на зовнішній поверхні якої розміщена обмотка, а всередині проточної камери нещільно розміщені металеві кульки, який відрізняється тим, що вхідний і вихідний трубопроводи, металеві кульки і проточна камера виконані із матеріалів з однаковою поляризаційною орієнтацією і з більшою діелектричною проникністю, ніж у паливно-мастильного матеріалу; ділянки трубопроводів, розміщені всередині проточної камери, містять повздовжні прорізи, внутрішня частина вихідного трубопроводу покрита ізоляційним покриттям, всередині вхідного трубопроводу по діаметру встановлена одна-дві фільтраційні сітки, а на ділянці перед входом в проточну камеру наклеєний смугастий електрет по діаметру труби.

Текст

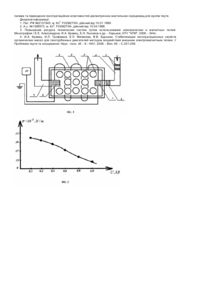

Корисна модель належить до галузі машинобудування і до конструкції пристроїв, які використовують для попередньої підготовки діелектричних палив та рідких мастильних матеріалів. Пристрій, розроблений на основі корисної моделі, може бути використаний для обробки діелектричних палив автомобільних та авіаційних двигунів, а також для стабілізації експлуатаційних властивостей діелектричних рідких мастильних матеріалів перед їх подачею у вузли тертя. Відомий пристрій подачі палива в камеру згорання [1], згідно з яким на паливний насос встановлюють знімні касети з матеріалом, діелектрична проникність якого вища, чим у палива, завдяки чому отримують трибоелектризацію частинок палива, тобто паливо отримує електричний заряд по всьому об'єму. Однак використання цього пристрою для обробки палив не дали бажаного результату через низьку електризацію рідини внаслідок відносно низької швидкості палива, що понижує ефективність пристрою і його функціональні можливості. Відомий також, обраний як прототип, пристрій для магнітної обробки рідини [2], що містить проточну камеру, з'єднану з вхідним і вихідним паливопроводами, на зовнішній поверхні проточної камери розміщена обмотка, а в середині проточної камери нещільно розміщені металеві кульки. Внаслідок живлення обмотки струмом виникає електромагнітне поле, що діє на паливо, згорання якого в двигуні проходить з більшою ефективністю. До недоліків цього пристрою слід віднести незначний вплив зовнішнього електричного поля на весь об'єм рухомого палива, зокрема, через надмірне нагрівання палива внаслідок втрат на гістерезис і вихрові токи, що приводить до малої електризації палива, а це понижує ефективність пристрою і його функціональні можливості. До причин, які перешкоджають одержанню потрібного технічного результату з використанням описаного пристрою, слід віднести низьку електризацію рухомого палива по всьому об'єму і необхідність великих швидкостей, що вимагає високих затрат енергії, яку потрібно надати приводу та насосу. В основу корисної моделі поставлено задачу: удосконалення пристрою для обробки діелектричних паливномастильних матеріалів шляхом виконання проточної камери, металевих кульок, вхідного і вихідного трубопроводів з матеріалу з однаковою поляризаційної орієнтацією і з більшою діелектричною проникністю чим у паливно-мастильного матеріалу (ПММ), отримати забезпечення рівномірної електризації рухомої діелектричної рідини по всьому об'єму; поєднання зовнішнього електромагнітного поля і трибоелектризації, отримати збільшення електричного заряду наелектризованого ПММ під впливом електромагнітного поля, отриманого від живлення обмотки; створення на краях вхідного і вихідного трубопроводів повздовжніх прорізей зменшити гідравлічний опір, збільшити поверхню поділу фаз “стінка трубопроводу-рідина”, що дозволить адсорбуватись більшій кількості іонів одного знаку та дозволить краще трибоелектризуватись швидким потокам ПММ; введення фільтраційної сітки в вхідний трубопровід отримати підвищення величини заряду ПММ перед потраплянням в проточну камеру; нанесення ізоляційного покриття на внутрішню поверхню вихідного трубопроводу забезпечити збереження отриманого заряду до потрапляння аж до камери згорання, чи вузла тертя; наклеювання смугастого електрету на внутрішню поверхню стінки вхідного трубопроводу на ділянці перед проточною камерою отримати значне підвищення значення електричного заряду та швидку його стабілізацію по всьому об'єму вказаної ділянки вхідного трубопроводу. Поставлена задача удосконалити корисну модель вирішується тим, що пристрій для обробки діелектричних паливно-мастильних матеріалів містить проточну камеру, з'єднану з вхідним і вихідним трубопроводами, на зовнішній поверхні якої розміщена обмотка, а в середині проточної камери нещільно розміщені металеві кульки, згідно з корисною моделлю, вхідний і вихідний трубопроводи, металеві кульки і проточна камера виконані із матеріалів з однаковою поляризаційною орієнтацією і з більшою діелектричною проникністю чим у ПММ; ділянки трубопроводів, розміщені в середині проточної камери, містять повздовжні прорізи, внутрішня частина вихідного трубопроводу покрита ізоляційним покриттям, в середині вхідного трубопроводу по діаметру встановлена однадві фільтраційні сітки, а на ділянці перед входом в проточну камеру наклеєний смугастий електрет по діаметру труби. Сукупність ознак заявленого пристрою і технічний результат, що досягається, мають між собою причинно наслідковий зв'язок. Саме завдяки запропонованій корисній моделі вирішується задача розширення функціональних можливостей прототипу і підвищення його ефективності. Показники ефективності і токсичність відпрацьованих газів автомобільних і авіаційних двигунів багато в чому залежать від якості процесу сумішоутворення, яке в значній мірі визначається тонкістю і однорідністю розпилення палива, що досягається за допомогою аеродинамічної дії повітряного потоку на струмінь палива, що витікає. Відомо [3], що тонкість розпилення залежить від величини поверхневого натягу палива і швидкості повітряного потоку в дифузорі. Доведено [3], що одним з найбільш ефективних пристроїв для покращення тонкості розпилення палива являється пристрій електромагнітної обробки палива. Зовнішні джерела високих напруг (котушки запалювання, високовольтні перетворювачі і т.д.) в умовах експлуатації мобільних машин великого ефекту не дають. За допомогою вказаних джерел можна впливати на ПММ лише на невеликій ділянці системи (наприклад в середині проточної камери). Крім цього, напруженість утворювального електричного поля значно уступає природній електростатичній, яку отримують при трибоелектризації. При низькій напруженості поля ПММ наелектризовуються слабко і при русі до форсунки чи розпилювача карбюратора, розраджуються внаслідок релаксації заряду. Всім діелектричним рідинам властива трибоелектризація при їх русі. Виникнення електростатичних зарядів при плину вуглеводневих рідин пояснюється теорією розробленою Козманом і Гавісом, отримавшою розвиток в працях С.А. Боровського, А.У. Салімова, В.В. Татарнова. Ця теорія основана на рівняннях переносу зарядів в паливі шляхом дифузії, проводимості і конвенції. Електростатичні заряди виникають в результаті адсорбції іонів одного знаку на стінках труб, а їх релаксація відбувається в наслідок омічної проводимості діелектричних рідин. Саме трибоелектрична обробка палив понижує коефіцієнт поверхневого натягу каплі, що призводить до більш мілкого розпилення палива і його ефективному згоранню. Саме завдяки поєднанню зовнішнього електромагнітного поля і трибоелектризації вдалося отримати нове конструктивне рішення. Тоді при русі по трубопроводу ПММ електризується, тобто отримує заряд і, попадаючи в проточну камеру, заповнену кульками, збільшує його під дією електромагнітного поля, отриманого від живлення обмотки. При збільшенні поверхні поділу фаз “стінка трубопроводу-рідина” адсорбується більша кількість іонів одного знаку, які приймають участь в електролітичному механізмі виникнення електростатичних зарядів. Тому повздовжні прорізи на краях вхідного і вихідного трубопроводів не лише зменшують гідравлічний опір, що сприяє покращенню протікання палива з більшою швидкістю, а й сприяють інтенсивнішій трибоелектризації. На кресленнях - принципова схема пристрою для обробки діелектричних паливно-мастильних матеріалів (Фіг.1), графік впливу трибоелектризації бензину А-92 на величину поверхневого натягу його капель (Фіг.2). Пристрій для обробки діелектричних паливно-мастильних матеріалів містить: проточну камеру 1, на зовнішній поверхні якої розміщена обмотка 2, всередині проточної камери 1 нещільно розміщені металеві кульки 3. Проточна камера 1 з'єднана з вхідним 4 і вихідним 9 трубопроводами, при цьому їх відповідні ділянки, розміщені всередині проточної камери 1, мають повздовжні прорізи 7 і 8 відповідно. Всередині вхідного трубопроводу 4 встановлена одна-дві фільтраційні металеві сітки 5 і на ділянці ближче до входу в проточну камеру 1 на внутрішній поверхні трубопроводу 4 наклеєний смугастий електрет 6. Внутрішня поверхня вихідного трубопроводу 9 містить ізоляційне покриття. Джерело живлення 10 приєднане до обмотки 2. Проточна камера 1, металеві кульки 2, вхідний 4 і вихідний 9 трубопроводи виконані із матеріалів однакової поляризаційної орієнтації і з більшою діелектричною проникністю, чим у ПММ. Пристій працює наступним чином: паливо, чи рідкий діелектричний мастильний матеріал від насосу поступає по трубопроводу 4 до проточної камери 1, отримуючи заряд в результаті трибоелектризації, ПММ підвищує його при проходженні фільтраційної сітки 5 та проходженні через смугастий електрет 6 (відбувається значне підвищення значення заряду та його стабілізація по всьому об'єму поперечного перерізу). Сильно наелектризований ПММ зберігає заряд при потраплянні в проточну камеру 1 по причині однакової поляризаційної орієнтації матеріалів трубопроводів 4 і 9, кульок 3 та самої проточної камери 1. Внаслідок живлення обмотки 2 струмом від джерела 10 в камері 1 наводиться електромагнітне поле, силові лінії якого перетинають вже заряджений ПММ, розподілений на поверхнях кульок 4 у вигляді тонкої плівки. Внаслідок цього напруженість поєднаного електричного поля (у порівнянні з прототипом) підвищується, що створює високу електризацію палива, веде до високої степені стабілізації заряду і достатньому його вирівнюванню по всьому об'єму ПММ незалежно від його швидкості. Повздовжні прорізи 7 і 8 на відповідних ділянках трубопроводів 4 і 9 сприяють збільшенню сумарної площі контакту фаз “стінка трубопроводу-рідина”, тобто більша кількість іонів приймає участь в електролітичному механізмі збільшення електростатичного заряду. Також вказані повздовжні прорізи 7 і 8 на ділянках відповідних трубопроводів 4 і 9 сприяють зменшенню гідравлічних опорів, що дає можливість протіканню ПММ з більшою швидкістю, а отже його кращій трибоелектризації. Збереженню отриманого заряду до камери згорання, чи вузла тертя сприяє ізоляційне покриття на внутрішній поверхні вихідного трубопроводу 9. Описаний пристрій також доцільно використовувати не лише для обробки діелектричних палив перед їх подачею до камери згорання, а й для стабілізації експлуатаційних властивостей мастильних матеріалів. Як приклад можна привести результати наступних експериментів проведених авторами заявленої корисної моделі [4]. Обертові та нерухомі кільцеві зразки прижималися один до одного торцевими робочими поверхнями з заданим осьовим зусиллям. Як відомо в процесі взаємного переміщення між поверхнями тертя виникають сили, які приводять до зношування зразків. Під час експерименту вимірювалась сила тертя, середня об'ємна температура поверхні шарів, лінійне зношування дослідного зразка. По отриманим експериментальним даним розраховувалась інтенсивність зношування - Jh, і коефіцієнт тертя m. Кільцеві зразки, було виготовлено з бронзи БрАНЖ 10-4-4, працюючі в парі з кільцевими зразками (контртіло) із сталі 45, закаленої до значення HRC 52. Оцінка зносу зразків виконувалась з профілографуванням доріжок тертя і розрахунком результатів експериментів на комп'ютері. Експерименти проводились в мастильному середовищі “МС-20” в наступних пробах MM: проба №1 - MM в стані поставки; проба №2 - MM відібраний із лабораторного гідравлічного стенду в якому розміщені засоби електростатичної очистки (час напрацювання 2год.); проба №3 - ММ в стані поставки і оброблений протягом 40хв. пристроєм для обробки діелектричних паливно-мастильних матеріалів. Результати експерименту, які представлено в табл. 1, показують, що найменшому зношуванню піддаються зразки в середовищі ММ в стані поставки і обробленому поєднаним електростатичним та магнітним полями, а найбільшому - MM відібраний із стенду. Таблиця 1 Триботехнічні характеристики пари тертя БрАЖН-4-4 - сталь 45 в MM “МС-20” Середовище Проба №1 Проба №2 Проба №3 m 0,20 0,20 0,18 Т, К 353 353 353 Jh*10 -8 4,4 5,5 1,8 Перераховані відмінні від прототипу признаки забезпечують запропонованому технічному рішенню наступні переваги: понижують поверхневий натяг палив та рідких мастильних матеріалів; сприяють створенню тонко дисперсної паливно-повітряної суміші; розкриттю факела в камері згорання двигуна, за рахунок сприяння повному згоранню паливно-повітряної суміші понижують концентрацію CO, CH в відпрацьованих газах двигуна, а також частково зменшують витрати палива; підвищують експлуатаційні властивості рідких діелектричних мастильних матеріалів. Запропоновану корисну модель за рахунок її широких функціональних можливостей доцільно застосовувати на енергетичних установках різних типів, але переважно в двигунах внутрішнього згорання, з ціллю підготовки палива та підвищення експлуатаційних властивостей діелектричних мастильних середовищ для вузлів тертя. Джерела інформації: 1. Пат. РФ №2101545, м. Кл2. F02M27/04, дійсний від 10.01.1998. 2. А.с. №1388573, м. Кл2. F02M27/04, дійсний від 15.04.1988. 3. Повышение ресурса технических систем путем использования электрических и магнитных полей: Монография / Е.Е. Александров, И.А. Кравец, Е.Н. Лысиков и др. - Харьков: НТУ "ХПИ", 2006. - 544с. 4. И.А. Кравец, И.Л. Трофимов, Е.Л. Матвеева, В.В. Бурыкин. Стабилизация эксплуатационных свойств органических масел для газотурбинных двигателей методом воздействия внешним электромагнитным полем. // Проблеми тертя та зношування: Наук. -техн. зб. - К.: НАУ, 2006. - Вип. 46. - С.201-209.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for treatment of dielectric fuel-lubrication materials

Автори англійськоюTrofimov Ihor Leonidovych, Zubchenko Oleksandr Mykolaiovych, Kravets Ivan Andriiovych

Назва патенту російськоюУстройство для обработки диэлектрических горюче-смазочных материалов

Автори російськоюТрофимов Игорь Леонидович, Зубченко Александр Николаевич, Кравец Иван Андреевич

МПК / Мітки

МПК: F02M 27/00

Мітки: діелектричних, пристрій, паливно-мастильних, обробки, матеріалів

Код посилання

<a href="https://ua.patents.su/3-31878-pristrijj-dlya-obrobki-dielektrichnikh-palivno-mastilnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки діелектричних паливно-мастильних матеріалів</a>

Попередній патент: Пристрій для визначення місця дистального блокування інтрамедулярного стержня

Наступний патент: Ергатична система з контуром стабілізації параметрів стану біологічної складової

Випадковий патент: Спосіб формування стану специфічної гіпосенсибілізації в експерименті при полівалентній алергії