Спосіб одержання фільтруючого матеріалу

Номер патенту: 42492

Опубліковано: 15.10.2001

Автори: Дядюшко Віктор Романович, Ковригін Сергій Олександрович, Васильченко Микола Миколайович, Піскунов Микола Володимирович, Кірєєв Юрій Миколайович, Савченко Констянтин Кирилович, Заярнюк Віталій Андрійович, Наумов Микола Іванович

Формула / Реферат

Спосіб одержання фільтруючого матеріалу, що включає екструдування полімеру, формування крізь філь'єру, витяжку волокна струмом стиснутого повітря, формування шарів матеріалу шляхом пневмопереплутування, на прийомних поверхнях, з'єднання шарів виворітними ворсовими поверхнями, який відрізняється тим, що процес формування крізь філь'єру ведуть при температурі на 10 - 80°С нижче tкрит. деструкції полімеру, а формування кожного шару здійснюють стисненим повітрям під тиском 0,2 - 0,45 МПа.

Текст

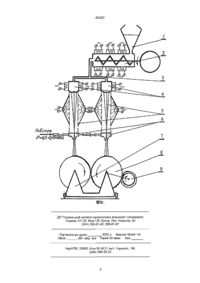

Спосіб одержання фільтруючого матеріалу, що включає екструдування полімеру, формування крізь філь'єру, витяжку волокна струмом стиснутого повітря, формування шарів матеріалу шляхом пневмопереплутування, на прийомних поверхнях, з'єднання шарів виворітними ворсовими поверхнями, що відрізняється тим, що процес формування крізь філь'єру ведуть при температурі на 1080°С нижче tKpMT деструкції полімеру, а формування кожного шару здійснюють стисненим повітрям під тиском 0,2-0,45 МПа Винахід відноситься до виробництва нетканих матеріалів з розплавів полімерів Може бути використане для виготовлення фільтруючих елементів пристроїв, тонкого очищення повітря від полідисперсних часток, зокрема, респіраторів Відомий спосіб одержання фільтруючого матеріалу шляхом аеродинамічного формування синтетичних ниток, напилювання їх на поверхню прийомного пристрою (барабана, який рухається поступально-обертово, ущільнення шаруючими валками і намотування його в рулон ("ХІМІЧНІ волокна" - 1 9 9 2 - № 4 -С 47-54) Недолік невисокі фільтраційні властивості матеріалу, одержувного шляхом з'єднання виворотноі і лицьової поверхонь шарів, непридатність його для тонкого очищення повітря Найбільш близьким до пропонованого є спосіб одержання фільтруючого з розплаву полімеру, що включає екструдування полімеру, формування крізь філ'єру, витяжку волокна потоком стиснутого повітря, формування шарів матеріалу шляхом пневмоперепутування на прийомних поверхнях, що рухаються, з'єднання шарів виворітними ворсовими поверхнями (Патент України № 20934 А Спосіб отримання фільтруючого матеріалу) Недолік - відносно високий опір потоку повітря При проходженні повітря в структурі матеріалу можливий відрив окремих петель Це обмежує використання для тонкого очищення повітря В основу винаходу поставлена задача удосконалення способу одержання фільтруючого, у якому шляхом зміни параметрів ведення процесу за безпечується формування якісно нової пористої структури, зниження коеффіцієнта проникності, зниження опору потоку повітря, і за рахунок цього поліпшення фільтрації, зниження навантаження на аппарат, комфортність подиху користувача Задача розв'язується тим, що у відомому способі одержання фільтруючого матеріалу з розплаву полімеру, що включає екструдування полімеру, формування крізь філь'єру, витяжку волокна потоком стиснутого повітря, формування шарів матеріалу шляхом пневмоперепутування на прийомних поверхнях, з'єднання шарів, ВІДПОВІДНО З винаходом, процес формування крізь філь'єру ведуть на 10-80°С нижче температури деструкції полімеру, а формування кожного шару здіснюється стисненим повітрям під тиском 0,2-0,45 МПа На фігурі показана схема пристрою для одержання фільтруючого матеріалу Пристрій містить - бункер 1, для завантаження полімеру, - екструдер 2, для розплавлювання полімеру і його транспортування, - прядильну балку З, - розподільник розплаву у філь'єрі 4, - дві шахти 5, що обігріваються, - дуттєве пристосування 6 із двома ежекторами - Прийомне пристосування 7 має два встановлених на одному рівні барабана 8 і прийомний патрон 9 для намотувння матеріалу Пропонований спосіб реалізується таким чином Полімерний матеріал з бункера 1 подають на переробку в екструдер 2, де його плавлять, транс о> 42492 портують і потім розподіляють через прядильну балку 3 на формування крізь філ'єру 4 Формування здійснюється при температурі на 10-80°С нижче критичної деструкції полімеру Структурна в'язкість досягається при цьому 500-2000 пз Далі потоком стиснутого повітря під тиском 0,2-0,45 МПа за рахунок сил ежекції дуттєвого пристосування 6 роблять витяжку волокон у просторі між філь'єрами 4 і приймальними поверхнями барабанів 8 При цьому відбувається зменшення діаметрів волокон від вихідного, рівного діаметру отворів філь'єр 4 до кінцевого, вимірюваного в площині прийомного пристосування 7 Потім ДО прийомної поверхні барабанів 8, що рухаються поступально вліво-вправо й обертаються назустріч один одному, потоком стиснутого повітря направляють ультратонкі волокна за даною технологією особливим образом підплавленого полімеру Формування першого ряду відбувається шляхом зіткнення цих волокон із гладкою приймною поверхнею барабанів 8 Волокна термоскріпляються між собою з утворенням досить щільної пористої лощеної лицьової поверхні з діаметром осередків 40-60 мкм Наступний ряд волокон укладається на цю лощену поверхню шляхом пневмоперепутування і термоскріплення при русі барабанів з утворенням надалі усе більш пористих рядів з диаметром осередків 60-90 мкм у результаті зм'якшення ВІДПОВІДНИХ ударів волокон на попередньо сформованій поверхні шару матеріалу Термоскріплення волокон у наступних шарах матеріалу зменшується, а пористість - збільшується і досягає діаметра осередків 90-200 мкм Волокна верхнього ряду з вільними ворсовими петлями утворюють виворітною поверхню шару на кожній формованій поверхні барабанів 8 Повітряні струми, що транспортують нитки розплаву і частково минаючи між барабанами 8 додатково спушують верхні ряди волокон Далі формують фільтруючий матеріал, з'єднуючи і зчиплюючи, вивортні ворсові поверхні шарів за рахунок зчеплення ворсових петель між прийомними поверхнями барабанів, що рухаються На прийомному патроні 9 одеожують матеріал з новою пористою структурою Ця структура характеризується практично рівномірною зміною ступеню пористості від mm у зовнішньої до max у міжшаровому просторі Отже, і більш рівномірною знакозміною опору руху повітря, більш чіткої упорядкованої градації і пропускної здатності по всій структурі матеріалу Це сприяє збільшенню пилоємності, поліпшенню еластичності при збереженні поверхневої ЩІЛЬНОСТІ матеріалу (45-55 г/м2) У цілому поліпшення фільтруючих властивостей, комфортності подиху користувача Приклад Крошку поліпропілену з бункера 1 завантажували в екструдер 2 Підготовлений плав формували крізь філь'єру при температурі 270°С Витяжку волокна здійснювали стисненим повітрям під тиском 0,35 МПа Діаметр барабана 8 - 170 мм Відстань між поверхнями барабанів - 2-3 мм Швидкість приймання матеріалу - 36 м/годину Число подвійних ходів - 25 хв Хід прийомного пристосування - 750 мм Шари матеріалу з'єднували виворітними поверхнями при змотувані з барабанів 8 на патрон 9 У таблиці приведені основні показники при іспитах отриманого матеріалу з пористою структурою і матеріалу прототипу Як випливає з таблиці, порівнювані матеріали при однаковій поверхневій ЩІЛЬНОСТІ мають підвищені показники розривного навантаження і відносного подовження Це пояснює поліпшення міцностних характеристик унаслідок підвищення еластичності матеріалу Приведені дані свідчать про поліпшення фільтруючих властивостей матеріалу пористої структури, про зниження аеродинамічного опору і ефективності його застосування для тонкого очищення повітря, підвищення комфортності засобів індивідуального захисту органів подиху Таблиця 1 № п/п 1 2 3 4 5 Показники Поверхнева густина Розривне навантаження Опір постійному потоку повітря Коеффіцієнт проникнення тестаерозоля мікрошліфпорошка М-5 Відносне подовження при розриві 2 3 г/м' Н Па 45,0 10 2,8 50,0 11 3,5 55,0 12 3,0 Зразок матеріалу отрим за способомпрототип 50,0 8,2 4,0 % 1,6 1,4 1,0 2,0 % 60 65 70 52 Одиниця вимірювання Зразок матеріалу на основі ультратонких волокон (за пропонованим способом) 42492 Фіг. ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Киів-133, бульв Лесі Українки, 26 (044) 295-81-42, 295-61-97 Підписано до друку Обсяг обл -вид арк 2002 р Формат 60x84 1/8 Тираж 50 прим Зам УкрІНТЕІ, 03680, Киів-39 МСП, вул Горького, 180 (044) 268-25-22

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to make filtering material

Автори англійськоюVasylchenko Mykola Mykolaiovych, Diadiushko Viktor Romanovych, Zaiarniuk Vitalii Andriiovych, Kireiev Yurii Mykolaiovych, Kovrihin Serhii Oleksandrovych, Naumov Mykola Ivanovych, Piskunov Mykola Volodymyrovych, Savchenko Kostiantyn Kyrylovych

Назва патенту російськоюСпособ получения фильтрующего материала

Автори російськоюВасильченко Николай Николаевич, Дядюшко Виктор Романович, Заярнюк Виталий Андреевич, Киреев Юрий Николаевич, Ковригин Сергей Александрович, Наумов Николай Иванович, Пискунов Николай Владимирович, Савченко Константин Кириллович

МПК / Мітки

МПК: D04H 3/00

Мітки: матеріалу, спосіб, одержання, фільтруючого

Код посилання

<a href="https://ua.patents.su/3-42492-sposib-oderzhannya-filtruyuchogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання фільтруючого матеріалу</a>

Попередній патент: Устаткування для термодифузійного легування виробів

Наступний патент: Спосіб моделювання сальмонельозного менінгіту

Випадковий патент: Спосіб лікування остеопенічного синдрому у вагітних з перинатальним інфікуванням