Спосіб одержання ароматичних фторвуглеводнів

Номер патенту: 43852

Опубліковано: 15.01.2002

Автори: Паздерський Юрій Антонович, Гида Володимир Михайлович, Кушина Йосиф Дмитрович, Рутковський Едуард Казимирович, Страшненко Анатолій Вікторович, Нєфьодов Олєг Матвєєвіч

Формула / Реферат

1. Спосіб одержання ароматичних фторвуглеводнів піролізом вінілфторциклобутанів в потоці інертного носія, який відрізняється тим, що піроліз вінілфторциклобутанів загальної формули:

де R1, R2, R3, R4 - Н або СН3; R5 - F, СІ або СF3; R6 - F або СІ, здійснюють при 600 -800°С.

2. Спосіб по п. 1, який відрізняється тим, що як інертний носій використовують водяну пару.

3. Спосіб по п. 1, який відрізняється тим, що нейтралізацію гідрогалогенів в паро-газовій реакційній суміші здійснюють зустрічним потоком аміаку.

Текст

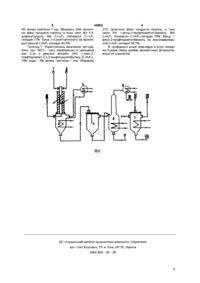

1 Спосіб одержання ароматичних фторвуглеводнів піролізом вінілфторциклобутанів в потоці інертного носія, який відрізняється тим, що піроліз вінілфторциклобутанів загальної формули Винахід відноситься до методів одержання ароматичних фторвуглеводнів, зокрема таких, як 1,2-дифторбензол, 2,3-дифтортолуол, 3,4дифтортолуол, 1-фтор-2-трифторметилбензол, які знаходять застосування як проміжні продукти у виробництві біологічно активних речовин І лікарських препаратів Відомий спосіб одержання заміщених фторбензолів піролізом Вінілфторциклобу танів при температурі 250-450°С в присутності активованого вугілля чи окису алюмінію, піролізу в струмені інертного газу (азот, гелій, аргон) піддають вшілфторциклобутан загальної формули R, R. — R, R. С—С F 9 C—с—R де Ri - Rs регламентовано розміщені Н, F, CF3, СІ де Ri, R2, R3, R4 - H або СН3, R5 - F, СІ або CF3, R6 - F або СІ, здійснюють при 600 -800°С 2 Спосіб по п 1, який відрізняється тим, що як інертний носій використовують водяну пару 3 Спосіб по п 1, який відрізняється тим, що нейтралізацію пдрогалогенів в паро-газовій реакційній суміші здійснюють зустрічним потоком аміаку Br CH3, C2H5 Обов'язковою умовою є наявність двох атомів фтору при одному атомі вуглецю в чотирьохчленному КІЛЬЦІ Активоване вугілля та окис алюмінію використовуються в процесі як реагенти, при цьому окис алюмінію в процесі піролізу вінілфторциклобутанів переходить в трифторид алюмінію Недоліками даного методу є порівняно низька продуктивність процесу, що проводиться в періодичному режимі, та невисока селективність піролізу на активній поверхні, що веде до утворення суміші фторароматичних ізомерів Розділити ці ізомери простими фізичними методами надзвичайно важко Крім того, реагенти, що використовуються в процесі, практично не підлягають регенерації В основу винаходу поставлено задачу вдосконалення методу одержання ароматичних фторвуглеводнів через створення високопродуктивного безперервного процесу, що забезпечує високу селективність цільової сполуки Суть винаходу полягає в тому, що високотемпературному гомогенному піролізу піддають ВІНІЛфторциклобутани загальної формули О ю 00 со 43852 1 С = СН - R, НС FC R CF 5 де Ri, R2, R3, R4 - H або СН3, R5 - F, СІ або CF3, R6 - F або СІ Обов'язковою умовою при цьому є наявність двох атомів фтору в ортоположенню при атомах вуглецю, що знаходяться в чотирьохчленному КІЛЬЦІ Названі ВИХІДНІ вінілфторциклобутану можуть бути одержані реакцією поліфтороліефінів (CF2 = CF2, CF2 = CFCI, CFCI = CFCI, CF2 = CF - CF3) з діеновими вуглеводнями (бутадієн - 1,3, ізопрен, піперілен) Піроліз вінілфторциклобутанів здійснюють при атмосферному тиску в інтервалі температур 600-800°С 1 часу перебування в реакційній зоні рівному 0,1-1 сек Піроліз супроводжується виділенням фтористого та хлористого водню, а також помітним смолоутворенням 3 метою гальмування смолоутворення та захисту матеріалу реактора від корозії процес здійснюють в присутності водяної пари та аміаку Співвідношення вихідний реагентводяна пара доцільно вибирати в межах 1 4-1 7 моль/моль КІЛЬКІСТЬ використовуваного аміаку визначають, виходячи із глибини депдрогалогенування вихідного вінілфторциклобутану На фіг зображена принципова схема установки одержання ароматичних фторвуглеводнів згідно запропонованого винаходу Вшілфторциклобутан (І) та водяну пару (П) подають в реактор (І) з електрообігрівом В нижню частину реактора (2) назустріч реакційному потоку паро-газової суміші подають аміак (Ш) для нейтралізації пдрогалогенів Реакційна паро-газова суміш конденсується частково в нижній частині реактора (2), частково у зворотному конденсаторі (3), функція якого зводиться до запобігання відкладанню солей в лінії відводу нейтралізованих продуктів піролізу Сконденсовані та охолоджені поодудти реакції поступають на фазове розділення у флорентійську посудину (4) Нижню органічну фазу подають у відгонну колону (5), обладнану виносним теплообмінником (6) Світлий ДИСТИЛЯТ органічних продуктів направляють на ректифікації (IV) 3 низу ВІДПННОІ колони (5) відводять осмолений кубовий залишок (V), що підлягає термічному знешкодженню Верхній водний розчин солей (NH4F, NH4CI) Із апарату (4) подають в дегазатор (7) на десорбцію потоком повітря (VI) розчинених у воді органічних домішок VII) 3 низу дегазатора (7) відводять водний розчин солей (VIII) Для збільшення поверхні теплопідводу реакційну частину реактора виконують у вигляді кільцевого зазору, розміщеного поміж двома циліндричними поверхнями внутрішньою стінкою реактора і стержнем, встановленим по осі реактора Зазор між стінкою реактора і стержнем складає 4 3-бмм Матеріалом для виготовлення реакційної частини реактора служить кварц, нікель В приведених нижче прикладах використовують наступну загальну методику РІДКІ ПОТОКИ вінілфторциклобутану та води подають у випарник, що змонтований над реакційною частиною реактора, виготовлених із кварцового скла Температуру у випарнику і реакційній частині реактора підтримують шляхом регульованого електрообігріву Об'єм реакційної зони реактора складає 70см Паро-газову реакційну суміш нейтралізують від пдрогалогенів зустрічним струменем аміаку Реакційні гази охолоджують, конденсують і після декантації аналізують органічну фазу, користуючись газорідинною хроматографією чи УЧспектрометрією Суть винаходу проілюстрована наступними прикладами Приклад 1 Користуючись загальною методикою, при 620°С і часу перебування в реакційній зоні 0,6с в реактор вводять 296г 1-ВІНІЛ-2,3дифтор-2,3-дихлорциклобутану (СбНєСЬРг), 174г води і 36г аміаку протягом 2 год Збирають 182г органічної фази продуктів піролізу, в тому числі 88г 1,2-дифторбензолу, 59г СєНбС^г Конверсія СбНбСЬРг складає 80% Вихід 1,2-дифторбензолу на проконвертований СєНбС^г складає 61,5% Приклад 2 Користуючись загальною методикою, при 660°С і часу перебування в реакційній зоні 0,3 с в реактор вводять 460г 1-ВІНІЛ-2,3,3трифтор-2-хлорциклобутану (СбНєСІР3), 243г води і 70г аміаку протягом 1,5 год Збирають 283г органічної фази продуктів піролізу, в тому числі 172г 1,2дифторбензолу, 65г СбНєСІР3 Конверсія СбНєСІР3 складає 86% Вихід 1,2-дифторбензолу на проконвертований СбНєСІР3 складає 65% Приклад 3 Користуючись загальною методикою, при 700°С і часу перебування в реакційній зоні 0,3с в реактор вводять 416г 1-ВІНІЛ-2,2,3,3тетрафторциклобутану (C6H6F4), 243г води і 40г аміаку протягом 1,5 год Збирають 310г органічної фази продуктів піролізу, в тому числі 96г 1,2дифторбензолу, 125г СбНєр4 Конверсія C6H6F4 70% Вихід 1,2-дифторбензолу на прореагований C6H6F4 складає 44,6% Приклад 4 Користуючись загальною методикою, при 680°С і часу перебування в реакційній зоні 0,3 с в реактор вводять 554г 1-(2-пропеніл)2,3,3-трифтор-2-хлорциклобутану (C7HsCIF3), 324г води і 50г аміаку протягом 2 год Збирають 352г органічної фази продуктів піролізу, в тому числі 146г 3,4-дифтортолуолу, 105г C7HsCIF3 Конверсія C7HsCIF3 складає 8 1 % Вихід 3,4-дифтортолуолу на проконвертований C7HsCIF3 складає 52,7% Приклад 5 Користуючись загальною методикою, при 660°С і часу перебування в реакційній зоні 0,4с в реактор вводять 388г 1-(1-пропеніл)2,3,3-трифтор-2-хлорциклобутану (C7HsCIF3), 254г води і 40г аміаку протягом 2 год, Збирають 253г органічної фази продуктів піролізу, в тому числі 81г 2,3-дифтортолуолу, 66г C7HsCIF3 Конверсія C7HsCIF3 складає 83% Вихід 2,3-дифтортолуолу на проконвертований C7HsCIF3 складає 36% Приклад 6 Користуючись загальною методикою, при 740°С і часу перебування в реакційній зоні 0,2с в реактор вводять 336г 1-(2-пропеніл)2,2,3,3-тетрафторциклобутану (C7H8F4, 216г води і 43852 40г аміаку протягом 1 год Збирають 244г органічної фази продуктів піролізу, в тому числі 80г 3,4дифтортолуолу, 94г C7H8F4 Конверсія C7H8F4 складає 72% Вихід 3,4-дифтортолуолу на проконвертований C7H8F4 складає 43,5% Приклад 7 Користуючись загальною методикою» при 760°С і часу перебування в реакційній зоні 0,3с в реактор вводять 285г 1 -ВІНІЛ-2трифторметил-2,3,3-трифторциклобутану (C7H6F6), 148г води і 30г аміаку протягом 1 год Збирають 212г органічної фази продуктів піролізу, в тому числі 64г 1-фтор-2-трифторметил-бензолу, 68г C7H6F6 Конверсія C7H6F6 складає 76% Вихід 1фтор-2-тр и фтор метил бензол у на проконвертований C7H6F6 складає 36,7% В приведених вище прикладах сполук ізомерної будови серед цілевих ароматичних фторвуглеводів не знаходили ФІГ. ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90

ДивитисяДодаткова інформація

Автори англійськоюKushyna Yosyf Dmytrovych, Hyda Volodymyr Mykhailovych, Pazderskyi Yurii Antonovych, Strashnenko Anatolii Viktorovych, Rutkovskyi Eduard Kazymyrovych

Автори російськоюКушина Иосип Дмитриевич, Гида Владимир Михайлович, Паздерский Юрий Антонович, Страшненко Анатолий Викторович, Рутковский Эдуард Казимирович

МПК / Мітки

МПК: C07C 17/26, C07C 25/00, C07C 17/21

Мітки: одержання, фторвуглеводнів, ароматичних, спосіб

Код посилання

<a href="https://ua.patents.su/3-43852-sposib-oderzhannya-aromatichnikh-ftorvuglevodniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання ароматичних фторвуглеводнів</a>

Попередній патент: Мурувальний розчин мертелю для кладки теплових агрегатів

Наступний патент: Арилалкілпіридазинони, спосіб їх отримання, фармацевтична композиція та спосіб її отримання

Випадковий патент: Аморфна потрійна сіль орто-пірофосфату акваамінцинку-нікелю(іі)-кадмію