Суміш для виготовлення монолітного пінобетону

Номер патенту: 44573

Опубліковано: 12.10.2009

Автори: Дехтяр Оксана Олександрівна, Коваленко Олександр Васильович

Формула / Реферат

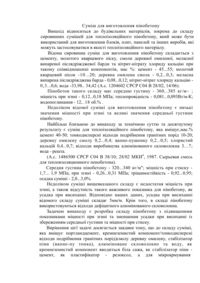

Суміш для виготовлення монолітного пінобетону неавтоклавного тужавіння, яка включає цементне в'яжуче, золу-винос, білково-миловий концентрований піноутворювач БМК, комплексну полімерну добавку - ВІННАПАС, модифікатор та воду, яка відрізняється тим, що як модифікатор містить суперпластифікатор Melflux, при такому співвідношенні компонентів, мас.ч.:

портландцемент

44,0-48,0

зола-винос

24,0-30,0

піноутворювач БМК

0,1-0,2

суперпластифікатор Melflux

0,1-0,8

полімерна добавка ВІННАПАС

1,1-1,5

вода

24,05-25,5.

Текст

Суміш для виготовлення монолітного пінобетону неавтоклавного тужавіння, яка включає цементне в'яжуче, золу-винос, білково-миловий концентрований піноутворювач БМК, комплексну 3 44573 бетонних сумішей, позитивно впливає на формування оптимальної структури пінобетону. Особливість дії пластифікатору Melflux полягає у сукупності просторового та електростатичного ефекту, який досягається за допомогою бічних гідрофобних ланцюгів молекули полікарбоксилатного ефіру та позитивно впливає на формування оптимальної структури пінобетону. Використання цього суперпластифікатору дає змогу значно збільшити рухливість бетонної суміші без зниження міцності бетону, суттєво полегшити процес укладання та сприяє зменшенню усадки при висиханні при збереження середньої густини та міцності при стиску. Застосування Melflux 1641 F дозволяє знизити потребу суміші у воді, отримувати достатньо стабільну піну з коефіцієнтом стійкості від 0,85 до 0,93. Сумісна дія суперпластифікатору Melflux 1641 F та комплексної полімерної добавки ВІННАПАС сприяє покращенню реологічних властивостей суміші, а також міцнісних та адгезійних характеристик пінобетону. Введення в склад суміші активного кремнеземистого компоненту - золи-виносу знижує кількість цементу та зменшує усадку бетону, покращує процеси структуроутворення, особливо, при взаємодії з пластифікатором Melflux та полімерною добавкою ВІННАПАС. Порівняльний аналіз з аналогом та прототипом дозволяє зробити висновок, що суміш для виготовлення монолітного пінобетону, яка пропонується для корисної моделі, відрізняється від відомих введенням нового компоненту у суміш суперпластифікатора Melflux 1641 F для отримання неавтоклавного пінобетону з високими фізикомеханічними характеристиками. Таким чином, технічне рішення, що заявляється, відповідає критерію „новизна". Введені компоненти забезпечують композиції такі нові корисні властивості як підвищення рухливості, зменшенню усадки та розшарування та підвищення міцності пінобетону. 4 Таким чином, даний склад компонентів придає композиції нові властивості, що дозволяє зробити висновок про відповідність рішення, що заявляється, критерію „суттєві відзнаки". При проведенні лабораторних досліджень використовували такі речовини: портландцемент М 400, що відповідає вимогам ДСТУ БВ.2.7.-46-96, зола-винос ТЕС ГОСТ 25818-91, суперпластифікатор Melflux 1641 F, комплексна полімерна добавка ВІННАПАС (ДСанПін №6027А-91), білковомиловий концентрований піноутворювач БМК та технічна вода для бетонів (ГОСТ 23732-79). В дослідах використовувалась зола - винос з питомою поверхнею - не менш 300м2/кг та залишком на ситі №008 не більш 15% по масі. Приготування пінобетонної суміші проводили наступним способом. У резервуарі готували робочий водний розчин білково-милового концентрованого піноутворювача БМК. Далі вмикали піногенератор і подавали готову необхідну кількість піни у змішувач. В працюючий змішувач послідовно додавали цемент та золу - винос із добавками суперпластифікатору Melflux та ВІННАПАС у відповідному співвідношенні при постійному перемішуванні. Піна рівномірно розподілялась по всьому об'єму суміші, суміш перемішували до однорідної маси. Водопотребу суміші контролювали за допомогою приладу Суттарда за її розтічністю. Окремо, в лабораторних умовах проводили оцінку показників стабільності піни та коефіцієнта її стійкості. Частину розчину заливали у стандартні форми та залишали для тужавіння у природних умовах при температурі 20°С±5°С та атмосферному тиску протягом 24 год. Випробування зразків проводилось у відповідності з ГОСТ 10180-90 „Бетоны. Методы определения прочности по контрольным образцам". Варіанти складів запропонованої суміші для виготовлення монолітного пінобетону та результати випробувань наведено в таблицях 1 і 2. Таблиця 1 Співвідношення компонентів різного складу суміші для виготовлення монолітного пінобетону Найменування компонентів Портландцемент Зола-винос Піноутворювач БМК Суперпластифікатор Melflux 1641 F Суперпластифікатор Мелмент Л 10 Полімерна добавка ВІННАПАС Вода Склад компонентів, мас. % №3 №4 №5 46,8 47,2 48,0 27,2 25,5 24,0 0,15 0,18 0,2 №1 44,0 30,0 0,1 №2 45,5 28,5 0,13 Прототип 48,4 24,3 0,2 0,1 0,28 0,5 0,64 0,8 2,4 1,1 24,7 1,2 24,39 1,30 24,05 1,4 25,08 1,5 25,5 1,6 23,1 5 44573 6 Таблиця 2 Результати дослідження технологічних та фізико-механічних властивостей розробленої суміші № складу Розтічність, мм Коефіцієнт водовідділення, % 1 2 3 4 5 Прототип 235 320 345 350 273 270 0,05 0,1 0,1 0,15 0,05 0,05 Стабільність піни, хв. Коефіцієнт стійкості піни в розчині 26 32 41 45 50 25 0,78 0,75 0,9 0,87 0,91 0,7 Переваги заявленої суміші для виготовлення монолітного пінобетону, порівняно з відомою підтверджуються результатами лабораторних досліджень. Розтічність суміші досягає 350мм, що дуже важливо для транспортування пінобетонної суміші на великі відстані, стабільність піни збільшується до 50хв., коефіцієнт стійкості піни в розчині досягає 0,9, міцність при стиску у віці 28 діб - до 4,2МПа, міцність при згині - 0,4-0,6МПа при однаковій рухливості бетонної суміші, а усадка при ви Комп’ютерна верстка А. Крулевський Міцність зразків Усадка пінобетону у віці 28 діб, МПа пінобетону, мм/м при при згині стиску 2,5 3,5 0,41 2,2 4,2 0,5 2,1 3,6 0,53 1,8 3,8 0,44 2,0 3,7 0,59 3,0 3,5 0,4 сиханні зменшується до 2...2,4мм/м при сталій міцності при стиску і середній густині пінобетону. Таким чином запропонований склад суміші дає змогу використовувати її для виготовлення монолітного пінобетону неавтоклавного тужавіння з високими якісними фізико-механічними показниками і прокачувати її на значні відстані для виконання певних видів ремонтно-відновлювальних робіт (наприклад, для відновлення трубопроводів). Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMixture for the production of monolithic foam concrete

Автори англійськоюKovalenko Oleksandr Vasyliovych, Dekhtiar Oksana Oleksandrivna

Назва патенту російськоюСмесь для изготовления монолитного пенобетона

Автори російськоюКоваленко Александр Васильевич, Дехтяр Оксана Александровна

МПК / Мітки

МПК: C04B 38/10

Мітки: пінобетону, монолітного, виготовлення, суміш

Код посилання

<a href="https://ua.patents.su/3-44573-sumish-dlya-vigotovlennya-monolitnogo-pinobetonu.html" target="_blank" rel="follow" title="База патентів України">Суміш для виготовлення монолітного пінобетону</a>

Попередній патент: Спосіб захисту будівельних споруд

Наступний патент: Спосіб ремонту будівельних споруд

Випадковий патент: Спосіб вибору тактики лікування травми сечоводу після гінекологічних операцій