Суміш для виготовлення пінобетону

Номер патенту: 32012

Опубліковано: 15.12.2000

Автори: Пасічник Галина Артемонівна, Бондар Олексій Олексійович, Бондар Катерина Іванівна, Гоц Володимир Іванович, Постернак Семен Якович

Текст

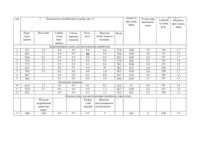

Суміш для виготовлення пінобетону Винахід відноситься до будівельних матеріалів, зокрема до складу сировинних сумішей для теплоізоляційного пінобетону, який може бути використаний для виготовлення блоків, плит, панелей та інших виробів, які можуть застосовуватися в якості теплоізоляційного матеріалу. Відома сировинна суміш для виготовлення пінобетону складається з цементу, молотого кварцевого піску, смоли деревної омиленої, меласної випареної післядріжджевої барди та нітрит-нітрату хлориду кальцію при такому співвідношенні компонентів, мас %: цемент - 45...55; молотий кварцевий пісок -10...20; деревна омилена смола - 0,2...0,3; меласна випарена післядріжджева барда - 0,08...0,12; нітрит-нітрат хлориду кальцію 0,3...0,6; вода -33,98.. 34,42 (А.с. 1204602 СРСР С04 В 28/02, 14/06). Пінобетон такого складу має середню густину - 360...385 кг/м~ ; міцність при згині - 0,12...0,18 МПа; теплопровідність - 0,081...0,093Вт/м-К; водопоглинання - 12, .18 об.% . Недоліком відомої суміші для виготовлення пінобетону є низькі значення міцності при згині та великі значення середньої густини пінобетону. Найбільш близькою до винаходу за технічною суттю та досягнутому результату є суміш для теплоізоляційного пінобетону, яка вміщує,мас.% цемент 40-50; тонкодисперсні відходи подрібнення гранітних порід 10-20; деревну омилену смолу 0,2...0,4; вапно-пушонку 0,2...0,5; хлористий кальцій 0,4...0,7; відходи виробництва алюмінованого скловолокна 3...7; вода - решта. (А.с. 1486500 СРСР С04 В 38/10; 28/02 МКИ4, 1987. Сырьевая смесь для теплоизоляционного пенобетона). Середня густина пінобетону - 320...340 кг/м"; міцність при стиску 1,7... 1,9 МПа; при згині - 0,26...0,31 МПа; тріщиностійкість - 0,92...0,95; осадка суміші - 2,0...3,0%. Недоліком суміші вищевказаного складу є недостатня міцність при згині, а також відсутність такого важливого показника для пінобетону, як усадка при висиханні. Відповідно наших даних, усадка при висиханні відомого складу суміші складає 5мм/м. Крім того, в складі пінобетону використовуються відходи дефіцитного алюмінованого скловолокна. Задачею винаходу є розробка складу пінобетону з підвищеними показниками міцності при згині та зменшення усадки при висиханні із збереженням середньої густини та міцності при стиску. Вирішення цієї задачі досягається завдяки тому, що до складу суміші, яка вміщує портландцемент, кремнеземистий компонент/тонкодисперсні відходи подрібнення гранітних порід)смолу деревну омилену, стабілізатор піни (вапно-пу тонка), алюміноване скловолокно та воду, як кремнеземистий компонент вводиться біла сажа, як стабілізатор піни цемент, як пластифікатор - релоксол, а для мікроармування використовуються відходи поліамідного волокна при такому співвідношенні компонентів, мас.%: портландцемент - 54,6...60,7 біла сажа - 1,7...4,2 релоксол - 0,5...0,9 смола деревна омилена - 0,4...0,5 стабілізатор піни (цемент) - 0,4...0,6 відходи поліамідного волокна - 0,4... 1,0 вода - 35,6...39,3; або в складі запропонованої суміші виключається кремнеземистий компонент. В основу винаходу закладений виявлений нами невідомий ефект поліпшення властивостей пінобетону при введенні в суміш для його виготовлення білої сажі, релоксолу та відходів поліамідного волокна. Біла сажа у відповідності з ГОСТ 18307-78 має такий хімічний склад, мас.%: SiCb - не менше 85; Са та Mg ( в перерахунку на СаО ) - не більше 0,5; лужність ( в перерахунку на на Na2O ) - не більше 0,9; фториди ( F ) не більше 2,5; волога - не більше 6,0. Релоксол у відповідності з ТУ УВ.2.7-19266746-001-96 є комплексною пластифікуючою добавкою, що сприяє прискоренню процесу тужавіння бетонних сумішей. Поліамідне волокно у відповідності з ТУ У6- 00204048.104-96 має діаметр 0,12-0,15 мм та довжину 30 -70 мм. Суть винаходу полягає в утворенні у присутності білої сажі та релоксолу додаткової кількості модифікованих форм гідросилікатів, які забезпечують підвищену адгезію до поліамідного волокна в об'ємі в'яжучої системи. Це приводить до створення структури матеріалу з підвищеними показниками міцності, особливо при згині, так як волокна є армуючим елементом в'яжучої системи. Утворені в присутності білої сажі та релоксолу гідросилікати зазнають незначних об'ємних змін при висушуванні, що обумовлює зменшення усадки матеріалу при висиханні При виключенні із складу пінобетонної суміші кремнеземистого компоненту (білої сажі) дещо зменшується кількість гідросилікатів та їх адгезія до поліамідного волокна. Це обумовлює менші значення міцності матеріалу при згині та більшу усадку при висиханні порівняно з сумішшю з білою сажею. Вміст в складі пінобетону білої сажі, релоксолу, відходів поліамідного волокна та стійкість піни, при заявлених співвідношеннях всіх компонентів, дає можливість підвищити МІЦНІСТЬ при згині та зменшити усадку при висиханні виробів, при збереженні середньої густини та міцності при стиску Таким чином, запропонована суміш для виготовлення пінобетону забезпечує досягнення технічного результату: міцність при згині 0,34...0,49 МПа, усадку при висиханні - 2,0...2,8 мм/м, міцність при стиску -1 , 7 .. .1,9 МПа, середня густина - 3 1 5 . ..340 кг/м\ Досягнення технічного результату в заявлених межах можливе і без використання кремнеземистого компоненту, але в цьому випадку досягається нижня межа технічного результату. Досягнення верхньої межі технічного результату можливе тільки в присутності кремнеземистого компоненту - білої сажі. Для виготовлення пінобетону використовують портландцемент М500 ( ДСТУ Б В.2.7-46-96 ), білу сажу ( ГОСТ 18307-78 ), релоксол ( ТУ УВ.2.719266746,001-96 ), смолу деревну омилену ( ТУ 81-05-2-78 ), відходи поліамідного волокна ( ТУ У6-00204048.104-96 ) та воду ( ГОСТ 2874-82 ). Міцність визначали відповідно ДСТУ Б В.2.7-46-96, а усадку при висиханні відповідно ДСТУ Б В.2.7-45-96 ( додаток А ). Приклад конкретного виконання Для виготовлення 1 м ' пінобетону використовують ( кг ): портландцемент - 290, білу сажу - 8, відходи поліамідного волокна - 2.0, релоксол - 3.5, смолу деревну омилену - 2.2, стабілізатор піни (цемент) 2.0, воду- 170. Виготовлення суміші виконується таким чином. В розчинозмішувач заливається вода, в яку вводять відход поліамідного волокна та релоксол, котрі перемішуються на протязі 1 хв. Потім в розчинозмішувач завантажують портландцемент та білу сажу і перемішують суміш на протязі 3 хв. Окремо в піногенераторі готують піну із водного розчину смоли деревної омиленої та стабілізатора піни - цементу. Потім піну виливають в розчинозмішувач і перемішують з розчином протягом 5-7 хв. Після приготування суміші формують вироби, які тверднуть в умовах теплової обробки при температурі 60 °С по режиму 2+8+2. Результати досліджень приведені в таблиці 1; приклад 2. Міцність при згині отриманого пінобетону - складає 0,49 МПа, усадка при висиханні - 2,1 мм/м, середня густина - 335 кг/м\ міцність при стиску - 1,9 МПа Аналогічно прикладу конкретного виконання був виготовлений ряд пінобетонних сумішей, як з кремнеземистим компонентом, так і без нього, які містять компоненти як в заявленому інтервалі, так і в позамежному. Встановлено, що співвідношення компонентів в суміші ДДЯ виготовлення пінобетону та їх кількість вибрано із умов, які забезпечують максимальне збільшення міцності матеріалу, та значне зниження усадки при висиханні із збереженням показників середньої густини та міцності при стиску ( табл. 1, приклади 1 ...9 ). При співвідношенні компонентів в запропонованих межах відзначається збільшення міцності при згині до 0,34-0.49 МПа порівняно з відомим, в якому міцність при згині має найбільше значення - 0,31 МПа, а інші рецептури відомої суміші мають міцність при згині 0,26...0,30 МПа. Усадка при висиханні пінобетону із запропонованої суміші значно зменшується і складає 2,0...2,8 мм/м, а для відомої суміші цей показник має значення 5 п/р * Портландцемент І 2 3 4 5 6 7 8 9 МІЦНІСТЬ Компоненти пінобетонної суміші, мас % Біла сажа 57,1 60,7 54,6 57,9 57,7 56,7 54,9 60,7 58,6 2,9 1,7 4,2 2,5 при згині, МПа СтабіліСмола РелоВідходи затор ксол поліа^мідного деревна піни волокна омилена цемент Запропонована суміш для виготовлення шнобегону 2,1 2,5 3,7 0,4 0,4 0,4 0,4 0,5 0,6 0,5 0,5 0,5 0,4 0,5 05 0,8 0,5 0,5 0,5 0,9 0,6 0,5 0,5 0J 0,6 0,6 0,5 0,6 0,9 0,8 0,4 0,4 0,4 0,4 0,6 08 1,0 0,6 1,0 --- ftii.j.m-iiiri ----------- Усадка при висиханні, мм/м — » .................................- , 20 2Д 2,2 2,0 330 335 315 330 335 2,4 2,6 330 320 1,7 2,8 2,7 340 335 1,8 1,7 4,0 345 325 Середня густина, кг/м3 Міцність при стиску, МПа Вода 37,9 35,6 39,3 37,8 38,1 38,3 38,5 36,7 38,6 0,48 0,49 0,45 0,43 0,46 0,37 0,36 0,35 0,34 2,5 1,7 1,9 1,7 1,8 1,9 1,7 Позамежні значення 10 11 12 13 61,5 52,9 62,1 1,2 5,1 0,6 0,6 0,4 4530 Відходи подрібнення гранітних порід 15,0 0,4 0,5 0,6 0,6 0,5 0,9 0,5 0,2 1,2 1,2 0,3 35,5 38,7 0,29 35,2 0,31 Відома суміш для виготовлення пінобетону (прототип) ХлориВідходи стий металізованого кальцій скловолокна 0,3 0,5 5 0,31 3,5 3,3 350 1,6 1,4 1,5 5 330 1,9 мм/м. Міцність при стиску (1,7... 1,9 МПа) та середня густина пінобетону (315...340 кгЛг) із запропонованої пінобетонної суміші знаходяться на рівні відомого (1.7... 1,9 МПа та 320...340 кг/м3 відповідно) При позамежному зменшенні кількості білої сажі та відходу поліамідних волокон спостерігається збільшення усадки при висиханні, середньої густини та зменшення міцності як при стиск\, так і при згині. Позамежне збільшення кількості білої сажі та відходу поліамідних волокон приводить до зменшення міцності, збільшення усадки при висиханні при збереженні середньої густини (табл.1, приклади 10, 11 ) Позамежне збільшення цементу та поліамідних волокон при відсутності кремнеземистого компоненту (білої сажі) приводить до зменшення міцності матеріалу як при згині так і при стиску, а також до збільшення середньої густини та усадки при висиханні (табл. 1. приклад 12). Переваги запропонованої суміші для виготовлення пінобетону порівняно з відомою підтверджуються результатами, приведеними в табл.1 приклади 1...9. Виходячи із даних таблиці міцність при згині пінобетону збільшується до 0,34...0,49 МПа, а усадка при висиханні зменшується до 2...2,8 мм/м при збереженні міцності при стиску та середньої густини пінобетону. Крім того, відходи поліамідного волокна не є такими дефіцитними, як відходи алюмінованого скловолокна. Таким чином, запропонований склад суміші для виготовлення пінобетону забе зпечує отримання виробів із необхідними експлуатаційними властивостями.

ДивитисяДодаткова інформація

Назва патенту англійськоюMixture for the foam concrete production

Автори англійськоюBondar Kateryna Ivanivna, Pasichnyk Halyna Artemonivna, Bondar Oleksii Oleksiiovych, Posternak Semen Yakovych, Hots Volodymyr Ivanovych

Назва патенту російськоюСмесь для изготовления пенобетона

Автори російськоюБондарь Екатерина Ивановна, Пасечник Галина Артемоновна, Бондарь Алексей Алексеевич, Постернак Семен Якович, Гоц Владимир Иванович

МПК / Мітки

МПК: C04B 38/02

Мітки: пінобетону, виготовлення, суміш

Код посилання

<a href="https://ua.patents.su/5-32012-sumish-dlya-vigotovlennya-pinobetonu.html" target="_blank" rel="follow" title="База патентів України">Суміш для виготовлення пінобетону</a>

Попередній патент: Кольоровий рідкокристалічний індикатор температури

Наступний патент: Багатоканальний інтелектуальний перетворювач для вимірювальних систем

Випадковий патент: Спосіб заряду акумуляторної батареї