Спосіб виготовлення пожежного рукава

Формула / Реферат

Спосіб виготовлення пожежного рукава, що включає нанесення на тканий чохол гідроізоляційного шару з наступною вулканізацією, який відрізняється тим, що гідроізоляційний шар виконують у вигляді внутрішньої оболонки з бутадієн-стирольного термоеластопласта шляхом дроблення, гранулювання, екструдування на формувальній голівці екструдера при t° 120-130 °С зі швидкістю 900-1000 м/г і протягування усередину тканого чохла пожежного рукава на стрічкопротягувальному пристрої з наступною вулканізацією на паропроводі протягом 5-10 хв.

Текст

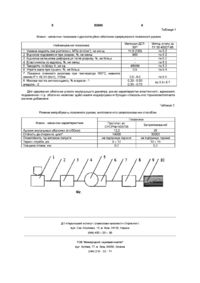

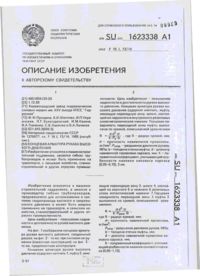

Спосіб виготовлення пожежного рукава, що включає нанесення на тканий чохол гідроізоляційного шару з наступною вулканізацією, Винахід відноситься до текстильної промисловості, зокрема до виготовлення пожежних і наливних рукавів на основі текстильного чохла Відомий спосіб виготовлення пожежного рукава шляхом попередньої обробки чохла латексом, віджимом, обробки коагулянтом, повторного віджиму й обробки латексом внутрішньої поверхні чохла з наступними промиванням, сушінням і талькируванням, де попередню обробку чохла здійснюють латексом зі змістом сухої речовини 47 55% одночасно з зовнішньої і внутрішньої поверхні чохла, а обробку внутрішньої поверхні чохла проводять тим же латексом зі змістом сухої речовини 38 - 44%, (Див а с СРСР №1239183, МПКЧ ДО6М15/28, публ 23 06 86 Бюл №23 «Способ изготовления пожарного рукава») Відомий спосіб виготовлення пожежного рукава складний і трудомісткий, ДВІЧІ ЗДІЙСНЮЮТЬ по криття латексом поверхонь пожежного тканого чохла з різною концентрацією сухої речовини латексу, з наступним промиванням, на що затрачають значний час, при цьому потрібно складне устаткування, а в результаті - низька продуктивність і пожежний рукав має значну вагу погонного метра при високій собівартості Найбільш близьким технічним рішенням із пропонованих, узятим за прототип є відомий спосіб виготовлення пожежного рукава, що включає двостороннє нанесення на капроновий чохол каучукового латексу в просочувальній ванні, сушіння і талькируч-вання, де перед сушінням чохол додатково підсушують і наносять латекс, а підсушування здійснюють за допомогою електродів шляхом бе який відрізняється тим, що гідроізоляційний шар виконують у виді внутрішньої оболонки з бутадієнстирольного те рмоеласто пласта шляхом дроблення, гранулювання, екструдировання на формуючий ГОЛІВЦІ екструдера при t° = 120 — 130°С зі швидкістю 900 - 1000м/г і протягання усередину тканого чохла пожежного рукава на стрічкопротягувальному пристрої з наступною вулканізацією на паропроводі протягом 5 - Юхв зупинного протягання чохла в просочувальній ванні через електроди зі швидкістю 0,5 -ь 1,0м/хв При ЩІЛЬНОСТІ постійного струму 7,0 -ь 15,0мА/см (Див а с СРСР №1533705 МПК5А62СЗЗ/00, публ 07 01 90, Бюл №1 «Спосіб виготовлення пожежного рукава») Відомий спосіб передбачає покриття пожежного рукава з капронового чохла також із двох сторін по ЗОВНІШНІЙ і внутрішній поверхні рукава, що значно збільшує вагу погонного метра пожежного крана, а також відомий спосіб низько виробничий, тому що капроновий чохол у просочувальній ванні з каучуковим латексом протягують зі швидкістю 0,5 -ь 1,0м/хв, при цьому він використовує складне устаткування для виготовлення рукава (ванна електролізер, електроди з підводкою електроструму, дорн, індуктор для електричного сушіння, тому що остаточне сушіння здійснюють індукційними токами) В основу винаходу поставлена задача розробити спосіб виготовлення пожежного рукава, що усуває недоліки прототипу, шляхом виконання гідроізоляційного шару у виді внутрішньої оболонки пожежного рукава з те рмоеласто пласта дробленням, гранулюванням, екструдуванням і протяганням усередину чохла пожежного рукава на стрічкопротягувальному пристрої з наступною вулканізацією отриманої оболонки з внутрішньою поверхнею чохла пожежного рукава, що забезпечить зниження ваги погонного метра рукава, використання простого устаткування для його виробництва, а також скорочення часу на виготовлення гідроізоляційного шару, що покриває тільки О о> (О о ю 50690 де здійснюють його дроблення на ножах до пуховнутрішню поверхню пожежного чохла, у резульобразної фракції 3 -ь 5мм, що на транспортері 2 таті чого підвищиться продуктивність і знизиться падають у гранулятор 3, де здійснюють розплав собівартість бутадієйбтирольного термоеластогшаста до t° = Рішення поставленої задачі досягається тим, що в способі виготовлення пожежного рукава, що 120°С з наступною грануляцією до фракції гранул включає нанесення на тканий чохол гідроізоляцій7 -ь 10мм, що направляють на транспортері 4 у ного шару з наступною вулканізацією, ВІДПОВІДНО екструдер 5 для екструдування при t° = 120 -ь до винаходу, гідроізоляційний шар виконують у 130°С на формувальній ГОЛІВЦІ екструдера задановиді внутрішньої оболонки з бутадієн-стирольного го діаметра для одержання внутрішньої оболонки термоеластопласта шляхом дроблення, гранулюпожежного рукава Екструдування здійснюють зі вання, екструдування на формувальній головці швидкістю 900 -ь ЮООм/година Сформовану внутекструдера при t° = 120 - 130°С зі швидкістю 900 + рішню оболонку заданого діаметра прохолоджу1000м/г і протягання усередині тканого чохла поють водою в холодильнику 6, після чого на трансжежного рукава на стрічкопротягувальному припортері 7, неї подають у стрічкопротягувальному строї з наступною вулканізацією на паропроводі пристрої 8, на столі якого попередньо розташовупротягом 5 -ь Юхв ють тканевий чохол пожежного рукава На стрічкоЗапропонований спосіб виготовлення пожежпротягувальному пристрої 8, внутрішню оболонку ного рукава в порівнянні з прототипом забезпечує протягають усередину тканого чохла пожежного спрощення технології виготовлення, зниження рукава і за допомогою транспортера 9 подають і собівартості, поліпшення експлуатаційних харакзакріплюють фіксатором на паропроводі 10, у якотеристик, зниження ваги погонного метра пожежму здійснюють вулканізацію оболонки з тканим ного рукава чохлом при t° = 110 -ь 120°С протягом 5 -ь Юхв Технічним результатом пропонованого винаПриклад конкретного виконання ходу є підвищення продуктивність шляхом скороУ бункер дробильного верстата 1, наприклад чення часу виготовлення погонного метра пожежДС-10 засинають 1000кг кускового бутадієнного рукава, зниження собівартості за рахунок стирольного те рмоэласто пласта, наприклад ДСТвикористання дешевого матеріалу внутрішньої 30, де здійснюють його дроблення на ножах зі оболонки і простого, невеликої вартості устаткушвидкістю ЮООкг/година до пухообразної фракції вання для виготовлення пожежного рукава З -ь 5мм Отриманий пух на транспортері 2 подаВиготовлення гідроізоляційного шару у вигляді ють у гранулятор 3, здійснюють його розплав до t° внутрішньої оболонки з бутадієн-стирольного тер= 120°С з наступною грануляцією до фракції грамоеластопласта шляхом дроблення, гранулюваннул 7 -ь 10мм, що потім на транспортері 4 направня, екструдування на формувальній головці екстляють у екструдер 5 для екструдування при t° = рудера при температурі 120 -ь 130°С зі швидкістю 120 -ь 130°С на формуввальній ГОЛІВЦІ екструдера 900 -ь 1000м/г і протягання усередині тканого чохзі швидкістю 900 -ь 1000м/година Сформовану ла пожежного рукава на стрічкопротягувальному оболонку з внутрішнім діаметром 0 51мм товщипристрої забезпечує одержання легкої, герметичною стінки не більш 0,5мм пропускають через хоної оболонки для покриття внутрішньої поверхні лодильник 6, після чого на транспортері 7 її податканого пожежного рукава, за рахунок низької пиють на стіл стрічкопротягувального пристрою 8 На томої ваги термоэластопласта столі стрічкопротягувального пристрою 8 типу ЛМ Вулканізацію отриманого гідроізоляційного попередньо розташовують тканий чохол пожежношару у вигляді внутрішньої оболонки з бутадієпбго рукава, виготовлений будь-яким відомим спосотирольного термоерластопласта з тканим чохлом бом На стрічкопротягувальному пристрої 8 внутпожежного рукава здійснюють на паропроводі прорішню оболонку протягають усередину тканого тягом 5 -ь Юхв, що забезпечує міцне адгезійне чохла пожежного рукава, після чого на транспорзчеплення тканої основи з термоеластопластом, тері 9 рукав подають закріплюють фіксатором на підвищує МІЦНІСТЬ і ЩІЛЬНІСТЬ при розриві паропроводі 10, де і здійснюють вулканізацію обоПропонований спосіб здійснюють за запрополонки з тканим чохлом при t° = 110 -ь 120°С протянованою схемою, схематично представленої на гом 5 -ь Юхв Вага погонного метра отриманого кресленні (Фіг) пожежного рукава складає 200гр , а скатка (20м) Установка для виготовлення пожежного рукаважить 4кг, у порівнянні вага погонного метра рува включає дробильний верстат 1 з бункером кава по прототипу - 375гр , а скатки - 7,5кг Дробильний верстат 1 зв'язаний транспортером 2 Фізико - механічні показники гідроізоляційної з гранулятором 3, що з'єднаний із транспортером 4 оболонки одержуваного пожежного рукава надані з екструдером 5 Екструдер 5 з холодильником 6 утабл 1 за допомогою транспортера 7 зв'язаний з стрічкоРежими випробувань пожежного рукава, вигопротягувальним механізмом 8, що по засобах товленого запропонованим способом, надані у транспортера 9 з'єднаний з вулканізаційним притабл 2 водом 10 Запропонований спосіб здійснюють таким чином бутадієн-стирольний кусковий термоеластопласт засипають у бункер дробильного верстата 1, 50690 Таблиця 1 Фізико - механічні показники гідроізоляційної оболонки одержуваного пожежного рукава Найменування показника 1 Умовна МІЦНІСТЬ при розтяганні, МПа (кгс/см^), не менш 2 Відносне подовження при розриві, %, не менш 3 Відносна залишкова деформація після розриву, %, не більш 4 Еластичність по відскоку, %, не менш 5 Твердість по Шору А, ум од 6 Утрата маси при сушінні, %, не більш 7 Показник плинності розплаву при температурі 190°С, навантаженню Р = 49,1Н (5кгс), г/Юхв 8 Масова частка антиоксиданту, % агидола - 1 агидола - 2 Матеріал ДСТЗОР 11,8(120) 950 40Н/М 0,5 Метод іспиту за ТУ 38 40327-98 по 5 2 по 5 2 по 5 2 по 5 3 по 5 3 по 5 4 2,0-9,0 0,20 - 0,50 0,30 - 0,70 по 5 5 по 5 6 і 5 7 Для одержання оболонки різного внутрішнього діаметра, різних характеристик еластичності, відносного подовження і т д оболонки можливо здійснювати модифікування бутадієн-стирольного термоеластопласта різними добавками Таблиця 2 Режими випробувань пожежного рукава, виготовленого запропонованим способом Показники Фізико - механічні характеристики Адгезія внутрішньої оболонки (кгс/50мм) СТІЙКІСТЬ ДО стирання, цикл* Огнестійкість під впливом полум'я Термін служби, рік Товщина плівки, мм Прототип ас Запропонований СРСР№1533705 12,2 14500 не підтримує горіння 8-ь12 30000 не підтримує горіння 104-15 0,2 0,2 ФІГ. ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 25

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing fire hose

Назва патенту російськоюСпособ изготовления пожарного рукава

МПК / Мітки

МПК: A62C 33/00

Мітки: спосіб, рукава, виготовлення, пожежного

Код посилання

<a href="https://ua.patents.su/3-50690-sposib-vigotovlennya-pozhezhnogo-rukava.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пожежного рукава</a>

Попередній патент: Спосіб індукування пологів у вагітних з гіпертензивними синдромами

Наступний патент: Модульна опалубка для заливки бетонної суміші при зведенні вертикальних споруд і спосіб її складання

Випадковий патент: Пристрій для регулювання потужності в зоні наплавлення