Сито грохота

Номер патенту: 5479

Опубліковано: 28.12.1994

Автори: Нодельман Євгенія Ісаківна, Берлін Адольф Матусович, Шкловер Єфим Шремович, Щербак Олександр Семенович, Перемежко Елій Олексійович

Формула / Реферат

Изобретение относится к области сортировки полезных ископаемых и может быть использовано в угольной и ряде других отраслей промышленности для разделения по крупности сыпучих материалов повышенной влажности.

Наиболее близким к предлагаемому техническому решению (прототипом) является сито грохота, которое включает каркас, содержащий продольные рейки, выполненные в виде гребенок с установленными в их пазах натянутыми эластичными лентами. Продольные рейки объединены в две системы, одна из которых жестко связана с коробом грохота, а другая выполнена с возможностью выдвижения в продольном направлении и фиксации в заданном положении, образуя механизм натяжения эластичных лент относительно неподвижной системы. Продольные рейки каждой из систем жестко связаны друг с другом соответствующими поперечными рейками. Поперечные рейки каждой системы установлены свободно относительно продольных реек другой системы [1].

Этой конструкции свойственны следующие недостатки:

- Множество продольных опор, подверженных при натяжении лент значительным нагрузкам. Это обуславливает потребность их исполнения в виде жестких, массивных рам, установка которых на грохотах, кроме эксплуатационных затруднений, приведет также к снижению амплитуды колебаний коробка грохота непосредственно влияющей на эффективность процесса грохочення.

- Снижение за счет множества опор живого сечения сита и повышение по этой причине суммарной площади примыкающих к ним участков просевающей поверхности с минимальной динамической активностью и соответственно повышенной склонностью к залипанию щелей.

- Врабочем положении щели между натянутыми лентами образуют относительно смежных продольных опор изломы с вершинами разной ориентации, либо обращенными в сторону движения материала, либо в противоположную. В обеих случаях щели как бы центрируются-поток рассеваемого материала, увеличивая вероятность залипания участков просеивающей поверхности. примыкающих к этим опорам.

Таким образом, кроме уменьшения живого сечения важным следствием перечисленных недостатков прототипа является необходимость в периодической трудоемкой ручной очистке просеивающей поверхности, связанной с частыми остановками грохота и неизбежным по этой причине снижением качественно-количественных показателей его работы, эффективности процесса грохочення.

Задачей изобретения является усовершенствование сита грохота путем изменения углов и направления вершин, образуемых изломами эластичных элементов в местах крепления к опоре и каркасу, а также величины их натяжения, что облегчает очистку грохота при его периодических остановках, а также уменьшает залипание просеивающей поверхности в процессе грохочення.

Задача достигается тем,.что в сите грохота, содержащем каркас, продольную опору с пазами, установленную с возможностью перемещения по направляющей и фиксации, просеивающие элементы в виде струн, концы которых жестко закреплены на противоположных продольных сторонах каркаса, а средняя часть размещена в пазах продольной опоры, последняя установлена в направляющей с возможностью знакопеременных равных по величине установочных перемещений, а направляющая продольной опоры выполнена с упругой вставкой.

Установка продольной опоры в направляющей с возможностью знакопеременных равных по величине установочных перемещений и выполнение направляющей продольной опоры с упругой вставкой позволяет в процессе установки изменять углы изломов эластичных элементов и их направление в местах крепления к опоре и каркасу, чем облегчается очистка сита грохота при его периодических остановках и уменьшается залипание продуктами грохочения просеивающей поверхности.

Предлагаемое техническое решение позволит также повысить эффективность процесса грохочення за счет исключения залипания на струнах сита просеиваемого материала.

На прилагаемых чертежах изображены:

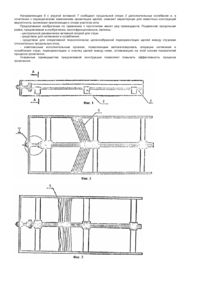

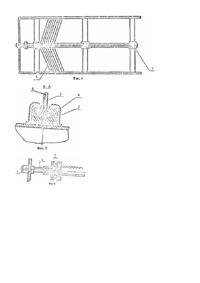

на фиг. 1 - общий вид сита; на фиг. 2-4 -вид в плане при крайних и среднем положениях подвижной рейхи. На фиг. 5 - разрез А-А на фиг. 1; на фиг. 6 - узел 1 на фиг. 4.

Сито включает каркас 1, поперечные опоры 2, продольную опору 3, с пазами 4, просеивающие элементы в виде струн 5, концы которых жестко закреплены на противоположных продольных сторонах каркаса 1, а средняя часть размещена в пазах 4 продольной опоры 3, установленной в направляющей 6, выполненной с упругой вставкой 7. Знакопеременные равные по величине установочные перемещения продольной опоры осуществляются с помощью винта 8 и маховика 9.

Подготовка к работе сита осуществляется следующим образом.

Первоначально, продвигая продольную опору 3 вперед (вправо) производят натяжение струн 5 до необходимого рабочего уровня. При этом просеивающая поверхность принимает вид шеврона с вершинами изломов. обращенными в сторону движения обрабатываемого материала. При рассеве относительно сухих материалов сито, благодаря высокому живому сечению, низкому проходовому сопротивлению щелевых отверстий и высокой динамической активности просеивающей и поверхности, в том числе на участках, примыкающих к подвижной продольной опоре 3, работает достаточно эффективно, не нуждаясь в принудительной очистке. Происходящее во временем некоторое ослабление степени натяжения струн 5, вследствие их вытягивания и частичного износа в процессе эксплуатации, компенсируется дополнительным подтягиванием струн путем продвижения вперед подвижной продольной опоры 3.

При переработке влажных материалов подвижную опору 3 через заданные интервалы времени устанавливают, т.е. продвигают назад до исходного среднего положения. Струны 5 ослабляются, очищаясь при этом от налипших зерен, после чего при дальнейшем продвижении опоры 3 в том же направлении снова натягиваются и фиксируются в крайнем левом рабочем положении, образуя изломы с вершинами, обращенными в стороне, противоположную движущемуся материалу [фиг. 2, 3, 4].

При знакопеременных перемещениях подвижной опоры 3 в плоскости сита, которым соответствуют циклы натяжение-ослабление струн, происходит переориентация щелей относительно боковых неподвижных и центральной подвижной .продольных опор.

При натяжении "вперед" (вправо) щели как бы направляют поток материала к опорам, способствуя залипанию примыкающих к ним участков сита. При изменении направления натяжения струн на противоположное щели между ними направлены от этих опор, что замедляет их забивку и облегчает очистку налипшего материала.

Направляющие 6 с упругой вставкой 7 сообщают продольной опоре 3 дополнительные колебания и, в сочетании с периодическим изменением ориентации щелей, снижают характерную для известных конструкций вероятность залипания прилегающих к опоре участков сита.

Предлагаемое изобретение по сравнению с прототипом имеет ряд преимуществ. Подвижная продольная рейка, предлагаемая в изобретении, многофункциональна, являясь:

- центральной динамически активной опорой для струн,

- средством для натяжения и ослабления,

- средством для оперативной технологически целесообразной переориентации щелей между струнами относительно продольных опор,

- комплексным исполнительным органом, позволяющим автоматизировать операции натяжения и ослабления струн, переориентацию и очистку щелей между ними, оптимизацию на этой основе показателей процесса грохочення.

Указанные преимущества предлагаемой конструкции позволяют повысить эффективность процесса грохочення.

Текст

Изобретение относится к области сортировки полезных ископаемых и может быть использовано в угольной и ряде других о траслей промышленности для разделения по крупности сыпучих материалов повышенной влажности. Наиболее близким к предлагаемому техническому решению (прототипом) является сито грохота, которое включает каркас, содержащий продольные рейки, выполненные в виде гребенок с установленными в их пазах натянутыми эластичными лентами. Продольные рейки объединены в две системы, одна из которых жестко связана с коробом грохота, а другая выполнена с возможностью выдвижения в продольном направлении и фиксации в заданном положении, образуя механизм натяжения эластичных лент относительно неподвижной системы. Продольные рейки каждой из систем жестко связаны друг с другом соответствующими поперечными рейками. Поперечные рейки каждой системы установлены свободно относительно продольных реек другой системы [1]. Этой конструкции свойственны следующие недостатки: - Множество продольных опор, подверженных при натяжении лент значительным нагрузкам. Это обуславливает потребность их исполнения в виде жестких, массивных рам, установка которых на грохотах, кроме эксплуатационных затруднений, приведет также к снижению амплитуды колебаний коробка грохота непосредственно влияющей на эффективность процесса грохочення. - Снижение за счет множества опор живого сечения сита и повышение по этой причине суммарной площади примыкающих к ним участков просевающей поверхности с минимальной динамической активностью и соответственно повышенной склонностью к залипанию щелей. - В рабочем положении щели между натянутыми лентами образуют относительно смежных продольных опор изломы с вершинами разной ориентации, либо обращенными в сторону движения материала, либо в противоположную. В обеих случаях щели как бы центрируются-поток рассеваемого материала, увеличивая вероятность залипания участков просеивающей поверхности. примыкающих к этим опорам. Таким образом, кроме уменьшения живого сечения важным следствием перечисленных недостатков прототипа является необходимость в периодической трудоемкой ручной очистке просеивающей поверхности, связанной с частыми остановками грохота и неизбежным по этой причине снижением качественноколичественных показателей его работы, эффективности процесса грохочення. Задачей изобретения является усовершенствование сита грохота путем изменения углов и направления вершин, образуемых изломами эластичных элементов в местах крепления к опоре и каркасу, а также величины их натяжения, что облегчает очистку грохота при его периодических остановках, а также уменьшает залипание просеивающей поверхности в процессе грохочення. Задача достигается тем,.что в си те грохо та, содержащем каркас, продольную опору с пазами, установленную с возможностью перемещения по направляющей и фиксации, просеивающие элементы в виде струн, концы которых жестко закреплены на противоположных продольных сторонах каркаса, а средняя часть размещена в пазах продольной опоры, последняя установлена в направляющей с возможностью знакопеременных равных по величине установочных перемещений, а направляющая продольной опоры выполнена с упругой вставкой. Установка продольной опоры в направляющей с возможностью знакопеременных равных по величине установочных перемещений и выполнение направляющей продольной опоры с упругой вставкой позволяет в процессе установки изменять углы изломов эластичных элементов и их направление в местах крепления к опоре и каркасу, чем облегчается очистка сита грохота при его периодических остановках и уменьшается залипание продуктами грохочения просеивающей поверхности. Предлагаемое техническое решение позволит также повысить эффективность процесса грохочення за счет исключения залипания на струнах сита просеиваемого материала. На прилагаемых чертежах изображены: на фиг. 1 - общий вид сита; на фиг. 2-4 -вид в плане при крайних и среднем положениях подвижной рейхи. На фиг. 5 - разрез А-А на фиг. 1; на фиг. 6 - узел 1 на фиг. 4. Сито включает каркас 1, поперечные опоры 2, продольную опору 3, с пазами 4, просеивающие элементы в виде струн 5, концы которых жестко закреплены на противоположных продольных сторонах каркаса 1, а средняя часть размещена в пазах 4 продольной опоры 3, установленной в направляющей 6, выполненной с упругой вставкой 7. Знакопеременные равные по величине установочные перемещения продольной опоры осуществляются с помощью винта 8 и маховика 9. Подготовка к работе сита осуществляется следующим образом. Первоначально, продвигая продольную опору 3 вперед (вправо) производят натяжение струн 5 до необходимого рабочего уровня. При этом просеивающая поверхность принимает вид шеврона с вершинами изломов. обращенными в сторону движения обрабатываемого материала. При рассеве относительно сухи х материалов сито, благодаря высокому живому сечению, низкому проходовому сопротивлению щелевых отверстий и высокой динамической активности просеивающей и поверхности, в том числе на участках, примыкающих к подвижной продольной опоре 3, работает достаточно эффективно, не нуждаясь в принудительной очистке. Происходящее во временем некоторое ослабление степени натяжения струн 5, вследствие их вытягивания и частичного износа в процессе эксплуатации, компенсируется дополнительным подтягиванием струн путем продвижения вперед подвижной продольной опоры 3. При переработке влажных материалов подвижную опору 3 через заданные интервалы времени устанавливают, т.е. продвигают назад до исходного среднего положения. Струны 5 ослабляются, очищаясь при этом от налипших зерен, после чего при дальнейшем продвижении опоры 3 в том же направлении снова натягиваются и фиксируются в крайнем левом рабочем положении, образуя изломы с вершинами, обращенными в стороне, противоположную движущемуся материалу [фиг. 2, 3, 4]. При знакопеременных перемещениях подвижной опоры 3 в плоскости сита, которым соответствуют циклы натяжение-ослабление струн, происходит переориентация щелей относительно боковых неподвижных и центральной подвижной .продольных опор. При натяжении "вперед" (вправо) щели как бы направляют поток материала к опорам, способствуя залипанию примыкающих к ним участков сита. При изменении направления натяжения струн на противоположное щели между ними направлены от этих опор, что замедляет их забивку и облегчает очистку налипшего материала. Направляющие 6 с упругой вставкой 7 сообщают продольной опоре 3 дополнительные колебания и, в сочетании с периодическим изменением ориентации щелей, снижают характерную для известных конструкций вероятность залипания прилегающих к опоре участков сита. Предлагаемое изобретение по сравнению с прототипом имеет ряд преимуществ. Подвижная продольная рейка, предлагаемая в изобретении, многофункциональна, являясь: - центральной динамически активной опорой для струн, - средством для натяжения и ослабления, - средством для оперативной технологически целесообразной переориентации щелей между стр унами относительно продольных опор, - комплексным исполнительным органом, позволяющим автоматизировать операции натяжения и ослабления струн, переориентацию и очистку щелей между ними, оптимизацию на этой основе показателей процесса грохочення. Указанные преимущества предлагаемой конструкции позволяют повысить эффективность процесса грохочення.

ДивитисяДодаткова інформація

Назва патенту англійськоюSieve of screen

Автори англійськоюShklover Yefym Shremovych, Berlin Adolf Matusovych, Peremezhko Elii Oleksiiovych, Scherbak Oleksandr Semenovych

Назва патенту російськоюСито грохота

Автори російськоюШкловер Ефим Шремович, Берлин Адольф Матусович, Перемежко Элий Алексеевич, Щербак Александр Семенович

МПК / Мітки

МПК: B07B 1/48, B07B 1/12, B07B 1/46

Код посилання

<a href="https://ua.patents.su/3-5479-sito-grokhota.html" target="_blank" rel="follow" title="База патентів України">Сито грохота</a>

Попередній патент: Кладка камери сухого гасіння коксу

Наступний патент: Пристрій для кріплення била очисника головок коренеплодів від гички на корені

Випадковий патент: Крем-бальзам для обличчя