Кладка камери сухого гасіння коксу

Номер патенту: 5478

Опубліковано: 28.12.1994

Автори: Фролова Лариса Сергіївна, Володарська Тамара Аркадієвна, Кононенко Василь Семенович, Ілюхін Олег Вікторович, Суренський Олег Миколайович

Формула / Реферат

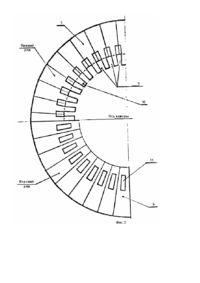

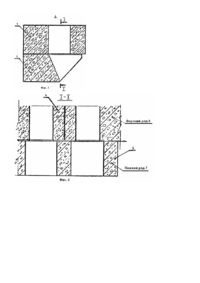

1. Кладка камеры сухого тушения кокса, включающая зону тушения кокса, цилиндрическую коническую части камеры-накопителя, выполненные из огнеупорного кирпича и расположенную между ними кладку зоны косых ходов, выполненную из бетонных блоков, размещенных по периметру камеры тушения кокса с образованием сквозных газоотводящих каналов, отличающаяся тем, что кладка косых ходов выполнена в два ряда по высоте, при этом, нижний ряд выполнен из бетонных блоков, снабженных выступом, расположенным по продольной оси блока, обращенным внутрь камеры и образованным двумя смежными выемками, каждая из которых выполнена в боковой грани с образованием газоотводящего канала при стыковке блоков в этом ряду, а верхний ряд выполнен из цельноформованных блоков с газоотводящим каналом в каждом из них, причем соотношение длины и ширины указанного выступа составляет 0,4-0,9, а отношение толщины стенок между двумя смежными газоотводящими каналами нижнего и верхнего рядов, соответственно, составляет 0,6-0,98.

2. Кладка камеры по п. 1, отличающаяся тем, что выступы, выполненные в бетонных блоках нижнего ряда, имеют в плане прямоугольную форму, выполнены в виде перегородок между выемками в боковых гранях и одновременно в виде опор для 2-х цельноформованных блоков верх-негр ряда.

Текст

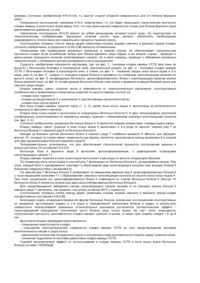

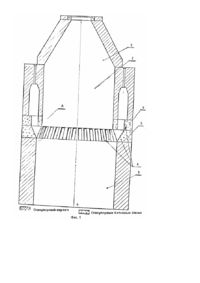

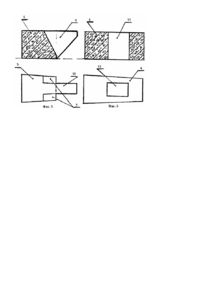

Изобретение относится к коксохимическому производству, а именно к кладке тепловых агрегатов, например, к кладке камеры сухого тушения кокса и может быть использовано в кладке тепловых агрегатов, относящихся к другим отраслям промышленности: обжиговым, нагревательным, плавильным и др. Известна кладка камеры сухого тушения [1], включающая кладку зоны тушения кокса, цилиндрическую, коническую части камеры - накопителя кокса и расположенную между ними кладку зоны косых ходов. Все зоны кладки камеры сухого тушения кокса выполнены из мелкоштучного огнеупорного фасонного кирпича. Недостатком кладки такой камеры сухого тушения кокса является недостаточная строительная прочность и малый срок службы (6 лет). Основными факторами, влияющими на строительную прочность и продолжительность службы кладки в процессе эксплуатации является высокая температура (до 1050°С), возможные ее колебания, газовая коррозия и эрозия кладки. Причиной газовой эрозии кладки является движение газовых потоков в одном направлении. Ме ханизм разрушения кладки камеры сухого тушения кокса следующий. Так как кладка камеры выполняется из мелкоштучных фасонных огнеупоров на огнеупорном растворе (шамотном мертеле), то в целом она разнородна по структуре и плотности. Огнеупорные изделия - плотный материал, материальные швы между ними -относительно пористый материал. По истечении времени и под воздействием высокой температуры раствор обжигается и переходит в твёрдое состояние. Однако плотность и прочность его значительно ниже плотности и прочности кирпича. В процессе эксплуатации камеры УСТК под действием высокой температуры, газовых коррозии и эрозии происходит вымывание (выдувание раствора из швов). Между кирпичами кладки (с нагретой стороны) образуются зазоры. Деформация свободной от раствора части фасонных огнеупоров оказывается больше чем деформация той части, которая соединена в кладке раствором. Эти деформации вызывают различные напряжения в каждом изделии, что приводит к образованию трещин. Дальнейшее совместное воздействие высокой температуры, газовой коррозии и эрозии ускоряют процесс разрушения. Кроме того, наличие большого количества швов в кладке камеры значительно увеличивает возможность газопроницаемости, прогаров металлического кожуха и угара кокса. Другим недостатком является значительные капитальные затраты на сооружение кладки камеры сухого тушения кокса (УСТК), сложность и трудоемкость монтажа-демонтажа кладки. Это обусловлено тем, что для строительства камеры УСТК используют большое количество (66 фасонных марок, из них 44 - для кладки зоны косых ходов) различных типоразмеров мелкоштучного огнеупорного фасонного кирпича, выполнение кладки камеры осуществляют с привлечением ручного труда в большом объеме, а это приводит к значительной трудоемкости, сложности и замедлению производства работ по выполнению кладки камеры УСТК (монтаж кирпичной кладки - 8-10 суток). Наиболее близким к изобретению по технической сущности и достигаемому результату, прототипом, является более совершенная кладка камеры УСТК [2], включающая зону тушения кокса, цилиндрическую, коническую части камеры-накопителя^ выполненные из огнеупорного кирпича и -расположенную между ними кладку зоны косых ходов, выполненную из бетонных блоков, размещенных по периметру камеры тушения кокса с образованием сквозных газоотводящих каналов. Раскладка бетонных блоков зоны косых ходов камеры УСТК следующая. По периметру зоны косых ходов укладывают два типоразмера блоков, причем между собой они зеркальны. Каждый бетонный блок только с одной стороны имеет выемку, При этом, боковые плоскости с выемкой каждой сопряженной пары блоков образуют один косой ход. Кладку выполняют в один ряд по высоте всей зоны косых ходов. Обращенная внутрь камеры УСТК часть бетонного блока в зоне косых ходов, консольно нависающая над нижележащей кладкой, является по строительной прочности наиболее слабым местом. Это обусловлено тем, что кладка УСТК в зоне косых ходов работает в режиме постоянных температурных перепадов (500~800°С), усугубляемых механическим воздействием движущейся массы кокса, что приводит к образованию вертикальных трещин в консольной части блоков и откалыванию ее по этим трещинам. А это, в свою очередь, приводит к ослаблению строительной прочности кладки камеры УСТК в целом и, как следствие, к резкому ухудшению гидравлического режима камеры. Кроме того, недостатком является то, что выполнение кладки в зоне косых ходов в одним ряд не дает возможности осуществи ть перевязку бетонных блоков в этой зоне, что также ускоряет процесс разрушения кладки и снижает .строительную прочность камеры УСТК. Задачей изобретения является предотвращение разрушения консольной части блоков зоны косых ходов. Это достигается тем, что в кладке камеры УСТК, включающей зону тушения, цилиндрическую, коническую части камеры-накопителя кокса, выполненные из огнеупорного кирпича, расположенную между ними зону косых ходов, выполненную из бетонных блоков, размещенных в кладке по периметру камеры тушения кокса с образованием сквозных каналов для отвода циркулирующи х газов, согласно изобретению, зона косых ходов выполнена в два ряда по высоте, при этом, нижний ряд выполнен из бетонных блоков, снабженных выступом, расположенным по продольной оси блока, обращенным внутрь камеры и образованным двумя смежными выемками, каждая из которых выполнена в боковой грани и формирует газоотводящий канал при стыковке блоков в этом ряду. Вер хний ряд выполнен из цельноформованных блоков с газоотводящим каналом в каждом из них. Выступы блоков нижнего ряда имеют (в плане) прямоугольную форму, являются перегородками между двумя выемками в боковых гранях и служат опорой для двух цельноформованных блоков верхнего ряда, причем, соотношение ширины и длины выступов составляет 0,4-0,9. Кроме того, отношение толщины стенок между смежными косыми ходами нижнего и верхнего рядов, соответственно, составляет 0,60-0,98. Укладка огнеупорных бетонных блоков в зоне косых ходов в два ряда по высоте позволяет выполнить кладку со смещением (перевязкой) блоков (в прототипе - перевязка при укладке блоков в один ряд - отсутствует). В результате повышается строительная прочность и герметичность наиболее слабого места зоны косых ходов консольной части, подвергающейся наибольшему термическому и механическому воздействию. Экспериментально установлено, что .соотношение ширины и длины выступа должно иметь оптимальные размеры (согласно изобретению К=0,4-0,9), т.к. выступ служит опорной поверхностью для 2-х блоков верхнего ряда. Уменьшение соотношения, например К0,9) влечет за собой уменьшение сечения косого хода, что недопустимо по технологическим соображениям (выходное сечение косого хода должно обеспечить необходимую равномерность отсоса газов для нормального процесса тушения кокса). Соотношение толщины стенок между двумя смежными косыми ходами нижнего и верхнего рядов кладки, согласно изобретению, в пределах С=0,60-0,98 является оптимальным. Уменьшение или превышение указанных пределов, в первом случае, не обеспечивает строительную прочность кладки из-за ослабления опоры для блоков верхнего ряда кладки, а во втором случае - приводит к уменьшению проходного сечения газоотводящего канала, что в свою очередь, приводит к забиванию указанных каналов коксом, к появлению усилий распирания в них и разрушению. Сущность изобретения поясняется чертежами, где: на фиг. 1 - показана кладка камеры УСТК (все зоны по высоте) с бетонными блоками в коксоходной зоне, вертикальный разрез; на фиг. 2 - показана кладка камеры УСТК с бетонными блоками в коксоходной зоне, в плане; на фиг. 3 - показана кладка зоны косых ходов в 2-а ряда, узел А; на фиг. 4 - разрез І-І, показана кладка блоков в перевязку (со сквозным газоотводящим каналом по высоте зоны); на фиг. 5 -конфигурация бетонного, цельноформованного, блока с газоотводящим каналом внутри блока (верхний ряд); на фиг. 6 -конфигурация бетонного блока с выступом и выемкой в каждой боковой грани для нижнего ряда кладки. Кладка камеры сухого тушения кокса в зависимости от технологического назначения, конструктивных особенностей и применяемых огнеупорных изделий по высоте камеры состоит из: - кладки зоны тушения 1 - кладки цилиндрической 2 и конической 3 (частей камеры-накопителя кокса) - кладки зоны косых ходов 4. Все зоны кладки камеры тушения кокса (1, 2, 3), кроме зоны косых ходов 4, выполнены из мелкоштучного огнеупорного фасонного кирпича. Кладка зоны косых ходов 4 выполнена из огнеупорных бетонных блоков 5, 6 двух типоразмеров, различной конфигурации, расположенных по периметру камеры тушения с образованием сквозных газоотводящих каналов (см. фиг. 3, 4). Согласно изобретению, указанные бетонные блоки 5, 6 являются новыми элементами, неизвестными ранее. Кладку камеры сухого тушения в зоне косых ходов 4 выполняют в 2-а ряда по высоте: нижний ряд 7 из бетонных блоков 5 и верхний ряд 8 из бетонных блоков 6. Каждая из боковых граней бетонного блока 5 нижнего ряда 7 снабжена выемкой 9. Вместе они образуют выступ 10. который (в плане) имеет прямоугольную форму, является перегородкой между выемками 9 и опорой для двух вышележащих блоков 6 верхнего ряда 8. Экспериментально установлено, что для обеспечения строительной прочности соотношение ширины и длины выступов 10 составляет 0,4-0,9, Бетонный блок 6 верхнего ряда 8 выполнен цельноформованным, с размещением посередине газоотводящего канала 11. Кладку камеры тушения в зоне косых ходов выполняют в два ряда по высоте следующим образом. По периметру зоны косых ходов 4 нижний ряд 7 формируют из бетонных блоков 5, укладываемых рядом. При этом, каждый блок 5 одновременно участвуе т в образовании двух газоотводящи х каналов (при укладке блоков 5 боковыми поверхностями с выемками 9). На нижний ряд 7 бетонных блоков 5 укладывают со смещением верхний ряд 8 цельноформованных блоков 6 с газоотводящими каналами 11 с образованием сквозных газоотводящих каналов по высоте зоны косых ходов 4. При этом, продольная ось цельноформованного блока 6 совмещена со стыком бетонных блоков 5. Выступ 10 бетонного блока 5 является опорой для двух цельноФормованных бетонных блоков 6. Для предотвращения забивания коксом газоотводящего канала выемки 9 на боковых гранях блоков 5 нижнего ряда 7 наклонены, как правило, под углом не менее 60°С к горизонту. Соотношение толщины стенок между двумя смежными косыми ходами нижнего и верхнего рядов кладки соответственно составляет 0,6-0,98. Благодаря новой, усовершенствованной форме бетонных блоков, указанным соотношениям конструктивных их размеров, выполнению кладки в 2-а ряда и определенной компоновке блоков в рядах, в результате совместного использования указанных отличительных признаков достигается положительный эффект предотвращение разрушения консольной части блоков зоны косых ходов. За сче т этого повышается строительная прочность, долговечность кладки камеры тушения в целом, а также срок службы кладки с 6 до 9 лет. Дополнительными преимуществами являются: - повышение газоплотности кладки; - повышение эксплуатационной надежности кладки камеры УСТК за счет предотвращения прогаров металлического кожуха и угара кокса; - увеличение количества потушенного кокса и полученного пара долговечности службы камер тушения кокса; - снижение трудоемкости монтажа-демонтажа кладки камеры УСТК, Годовой экономический эффект от использования в кладке камеры УСТК в зоне косых ходов бетонных блоков составит 105000руб.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe laying of the chamber for dry quenching of coke

Автори англійськоюKononenko Vasyl Semenovych, Surenskyi Oleh Mykolaiovych, Volodarska Tamara Arkadiievna, Iliukhin Oleh Viktorovych, Frolova Larysa Serhiivna

Назва патенту російськоюКладка камеры сухого тушения кокса

Автори російськоюКононенко Василий Семенович, Суренський Олег Миколайович, Володарська Тамара Аркадієвна, Илюхин Олег Викторович, Фролова Лариса Сергеевна

МПК / Мітки

МПК: C10B 39/02, F27D 1/00

Мітки: камери, кладка, гасіння, коксу, сухого

Код посилання

<a href="https://ua.patents.su/6-5478-kladka-kameri-sukhogo-gasinnya-koksu.html" target="_blank" rel="follow" title="База патентів України">Кладка камери сухого гасіння коксу</a>

Попередній патент: Регулятор вакууму

Наступний патент: Сито грохота

Випадковий патент: Спосіб отримання харчової емульсії